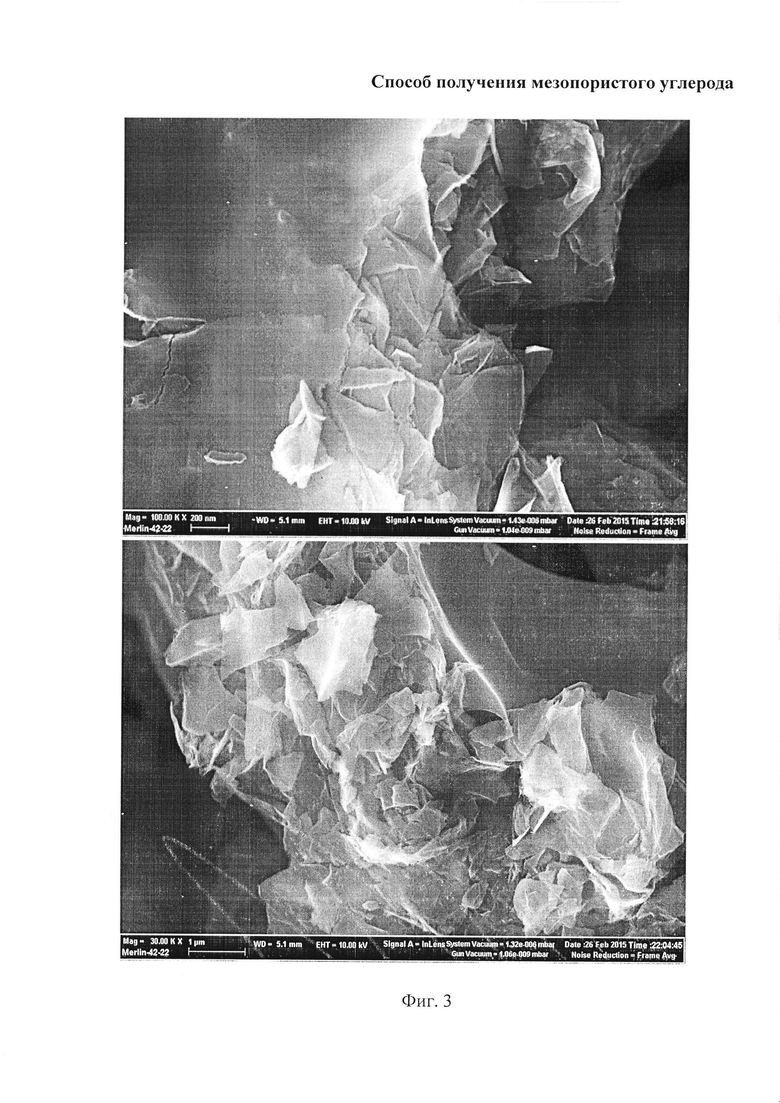

Изобретение относится к технологии углеродных наноматериалов, конкретно, к технологии получения углеродных материалов с развитой поверхностью и пористостью. Такие материалы широко применяются в качестве адсорбентов, носителей катализаторов, электродных материалов химических источников тока.

Для большинства применений наиболее эффективными являются материалы, содержащие мезопоры, с как можно более высоким удельным объемом и удельной поверхностью. Согласно классификации, официально принятой Международным союзом по теоретической и прикладной химии (IUPAC), поры классифицируются по размерам следующим образом: микропоры (<2 нм); мезопоры (2-50 нм); макропоры (>50 нм). В реальных материалах под размером поры подразумевается эффективный диаметр, вычисляемый из изотерм адсорбции-десорбции по той или иной теоретической модели. Наиболее часто вычисления поверхности и пористости различных материалов проводят по моделям BET, BJH и DFT, которые, как правило, заложены в программы современных приборов для адсорбционных измерений. Для различных типов материалов и диапазонов размеров лучше подходит та или иная модель. В технике применяется также термин «нанопористый материал», для которого диапазон размеров пор не стандартизирован, но обычно составляет от одного до нескольких нанометров, то есть, перекрывается с диапазоном мезопористости. Для применения в суперконденсаторах с органическими электролитами наиболее эффективными являются углеродные материалы, содержащие мезопоры размером 3-10 нм, которые доступны для крупных органических ионов. Для применения в химических источниках тока предпочтительными также являются материалы, обладающие помимо высокой поверхности и пористости, также хорошей электропроводностью.

Для получения пористых углеродных материалов углеродное сырье (различные виды древесного и ископаемого угля, угли, получаемые карбонизацией сырья растительного или животного происхождения), активируют жидкофазными или газофазными реагентами, например, водяным паром, воздухом, диоксидом углерода, азотной кислотой, гидроксидом калия, фосфорной кислотой, хлоридом цинка и др. (Т.С. Манина. Получение и исследование высокопористых углеродных сорбентов на основе естественно окисленных углей Кузбасса. Диссертация на соискание ученой степени кандидата химических наук. Федеральное государственное бюджетное учреждение науки Институт углехимии и химического материаловедения Сибирского Отделения Российской Академии Наук. Кемерово, 2013).

В промышленности, как правило, применяется активация углеродсодержащего сырья водяным паром, воздухом, углекислым газом или их смесями, поскольку газофазная технология наиболее приемлема для промышленного производства. Так, на сайте ООО «Карбон» (Россия) http://carbonsorb.ru/Specf.html описаны активные угли, получаемые карбонизацией и активацией растительного сырья (древесина, косточки плодовых культур). Для предлагаемых активированных углей удельная поверхность, соответствующая микропорам, находится в диапазоне 800-1000 м2/г, для мезопор - 100-200 м2/г, для макропор - 0,2-0,5 м2/г.

Общими существенными признаками процесса газофазной активации углеродного сырья и заявляемого способа является использование в качестве исходного материала для активации углеродсодержащего материала и применение для активации реагентов, вступающих в химические реакции с углеродом. Недостатком же является то, что высокая удельная поверхность достигается только для микропористых углей. Если активацию вести до выгорания большей массы исходного углеродного материала, за счет выгорания стенок пор микропоры укрупняются вначале в мезопоры, затем в макропоры, но при этом удельная поверхность резко падает.

В работе (Н. Benaddi, T.J. Bandosz, J. Jagiello, J.A. Schwarz, J.N. Rouzaud, D. Legras, F. Beguin. Surface functionality and porosity of activated carbons obtained from chemical activation of wood // Carbon. 2000. Vol. 38. P. 669-674) описан способ получения активированных углеродных материалов путем термообработки древесины при 300-500°С в присутствии активирующих реагентов, причем, в качестве активирующих реагентов были взяты фосфорная кислота или диаммоний гидрофосфат. Были получены материалы с удельной поверхностью по БЭТ 950-1780 м2/г, которые содержали микропоры и мезопоры. При этом в большинстве случаев объем мезопор (0,07-0,20 см3/г) был значительно меньше, чем микропор (0,48-0,67 см3/г), и только для одного образца объем мезопор достиг 0,44 см3/г, что все равно меньше, чем объем микропор для этого образца (0,65 см3/г).

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного материала для активации материала, содержащего углеводный компонент (целлюлоза древесины) и применение активирующего реагента.

Недостатком рассмотренного способа является то, что полученные активированные углеродные материалы обладают преимущественно микропорами и относительно малым объемом пор. Кроме того, они содержат заметную примесь фосфора (0,4-6,4%), который может являться каталитическим ядом, а также, приводить к электрохимической нестабильности электродного материала. Кроме того, хотя это не отражено в цитируемой публикации, углеродные материалы, получаемые таким способом, обладают низкой электропроводностью.

Известен способ получения наноструктурированного углеродного материала (Пат. РФ 2206394, МПК B01J 20/20, С01В 31/12, 2003), включающий окислительное сульфирование исходного углеродного сырья и активацию гидроксидом калия при 700°С. В результате получают микропористый наноструктурированный углеродный материал, обладающий удельной поверхностью 3100-4150 м2/г по БЭТ и удельным объемом микропор 1-1,2 см3/г.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного материала для активации углеродсодержащего материала и применение в качестве активирующего реагента гидроксида калия при температуре выше температуры плавления гидроксида калия.

Недостатком рассмотренного способа является то, что он не позволяет получить углеродный материал с размером пор преимущественно в диапазоне мезопор, а также, недостаточно высокий удельный объем пор.

В работе (Н.В. Чесноков, Н.М. Микова, И.П. Иванов, Б.Н. Кузнецов. Получение углеродных сорбентов химической модификацией ископаемых углей и растительной биомассы // Журнал Сибирского федерального университета. 2014. Т. 7. №1. С. 42-53) описан способ получения углеродных адсорбентов путем активации ископаемых углей и растительной биомассы в расплаве гидроксидов щелочных металлов при 800°С. Лучшие результаты были получены с применением в качестве активирующего реагента гидроксида калия. Так, из антрацита был получен углерод с удельной поверхностью по БЭТ 3240 м2/г, суммарным объемом пор 1,77 см3/г, средним диаметром пор 2,2 нм. Из бурых углей были получены углеродные материалы с удельной поверхностью по БЭТ 2003-2680 м2/г, объемом пор 0,86-2,12 см3/г, средним диаметром пор 1,98-3,00 нм.

Из древесины березы и осины были получены углеродные материалы с удельной поверхностью по БЭТ 822-2050 м2/г, суммарным объемом пор 0,42-1,05 см3/г, средним диаметром пор 1,97-2,19 нм.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного материала для активации углеродсодержащего материала, а в одном из вариантов, материала, содержащего углеводный компонент (целлюлоза древесины), и применение в качестве активирующего реагента гидроксида калия при температуре выше температуры плавления гидроксида калия.

Недостатком рассмотренного способа является то, что полученные наноструктурированные углеродные материалы обладают средним размером пор 1,97-3,00 нм, который является слишком малым для эффективного применения данных материалов в суперконденсаторах с органическими электролитами.

В работе (Yanwu Zhu, Shanthi Murali, Meryl D. Stoller, K. J. Ganesh, Weiwei Cai, Paulo J. Ferreira, Adam Pirkle, Robert M. Wallace, Katie A. Cychosz, Matthias Thommes, Dong Su, Eric A. Stach, Rodney S. Ruoff. Carbon-Based Supercapacitors Produced by Activation of Graphene // Science. 2011. Vol. 332. No. 6037. P. 1537-1541.) описан способ получения активированного углеродного материала для суперконденсаторов, включающий получение графеновых нанопластинок с малоупорядоченной структурой путем СВЧ обработки оксида графита, и активацию полученных графеновых нанопластинок путем нагревания с гидроксидом калия при 800°С. Полученные углеродные материалы характеризуются удельной поверхностью по БЭТ 2400-3100 м2/г и содержат преимущественно мезопоры со средним диаметром 4 нм. Присутствуют также микропоры. Суммарный удельный объем микро- и мезопор составляет около 2 см3/г. Этот материал показал хорошие результаты в качестве электродного материала суперконденсатора с органическим электролитом.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного вещества для активации вещества, содержащего графеновые нанопластинки, и применение в качестве активирующего реагента гидроксида калия при температуре выше температуры плавления гидроксида калия.

Недостатком рассмотренного способа является то, что активации с расплавом гидроксида калия поддаются только графеновые материалы с достаточно дефектной структурой, например получаемые из оксида графита. Однако оксид графита является очень дорогостоящим продуктом, и в настоящее время не разработаны дешевые технологии его синтеза. Графеновые же материалы, получаемые эксфолиацией графита, которые являются более дешевыми и доступными, не поддаются активации с гидроксидом калия. Таким образом, рассмотренный способ мало пригоден для промышленного применения.

В работе (Vladimir М. Gun'ko, Oleksandr P. Kozynchenko, Stephen R. Tennison, Roman Leboda, Jadwiga Skubiszewska-Zieba, Sergey V. Mikhalovsky. Comparative study of nanopores in activated carbons by HRTEM and adsorption methods // Carbon. 2012. Vol. 50. P. 3146-3153.) описан способ получения активированного углеродного материала, включающий обработку отвержденной фенолформальдегидной смолы углекислым газом при 800°С. Полученные материалы обладали достаточно высокой удельной поверхностью, 590-2019 м2/г, однако, в них преобладали микропоры.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного вещества для активации вещества, содержащего фенолформальдегидную смолу, и применение для активации реагента, вступающего в реакцию с отвержденной фенолформальдегидной смолой при высокой температуре.

Недостатком рассмотренного способа является то, что активированные материалы обладают преимущественно микропорами, что снижает эффективность их применения в качестве электродных материалов суперконденсаторов с органическими электролитами, а также, в качестве адсорбентов для адсорбции крупных молекул. Кроме того, хотя это не отражено в цитируемой публикации, углеродные материалы, получаемые таким способом, обладают низкой электропроводностью.

В работе (F. Suarez-Garcia, Е. Vilaplana-Ortego, М. Kunowsky, М. Kimura, А. Oya, A. Linares-Solano. Activation of polymer blend carbon nanofibres by alkaline hydroxides and their hydrogen storage performances // International journal of hydrogen energy. 2009. Vol. 34. P. 9141-9150.) описан способ получения пористого углерода, который включает смешивание фенолформальдегидной смолы с полиэтиленом, формование волокон, их карбонизацию с получением углеродных волокон, и активацию карбонизованных волокон при нагревании с гидроксидом калия в инертной атмосфере при 750°С. Удельная поверхность полученного продукта по БЭТ составляла 1765 м2/г, общий объем пор равнялся 1,00 см3/г, из них на микропоры приходилось 0,68 см3/г, на мезопоры - 0,32 см3/г. Из диаграммы, приведенной в данной работе, средний диаметр пор можно оценить приблизительно 2,5 нм.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного вещества для активации вещества, содержащего фенолформальдегидную смолу, и применение гидроксида калия в качестве активирующего реагента. Также, общим признаком является применение в качестве исходного вещества для последующей карбонизации и активации смеси двух полимеров.

Недостатком рассмотренного способа является то, что полученный активированный углерод обладает слишком малым объемом мезопор и относительно малым средним размером пор.

В работе (Kaisheng Xia, Qiuming Gao, Jinhua Jiang, Juan JHu. Hierarchical porous carbons with controlled micropores and mesopores for supercapacitor electrode materials // Carbon. 2008.. Vol. 46. P. 1718-1726.) мезопористые углеродные материалы были получены путем нанесения из раствора сахара на темплат - мезопористый кремнезем. После высушивания проводили пиролиз в инертной атмосфере. Сахар разлагался с выделением углерода, который образовывал слой на стенках мезопористого темплата. Затем вещество-темплат удаляли путем растворения во фтористоводородной кислоте. Далее, как опцию, проводили дополнительно газофазную активацию полученных материалов углекислым газом.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного вещества для активации вещества, содержащего углевод. Также, общим признаком для некоторых из описанных вариантов является активация углеродного материала.

Недостатком рассмотренного способа является то, что описанный способ является многостадийным, мезопористый кремнезем, применяемый в качестве темплата, дорогостоящий, требуется применение весьма токсичной фтористоводородной кислоты. В силу этих причин рассмотренный способ малопригоден для промышленного производства.

В работе (Hsin-Yu Liu, Kai-Ping Wang, Hsisheng Teng. A simplified preparation of mesoporous carbon and the examination of the carbon accessibility for electric double layer formation // Carbon. 2005. Vol. 43. P. 559-566.) мезопористые углеродные материалы были получены методом, подобным описанному выше, с применением мезопористого кремнезема в качестве темплата, но вместо сахара в качестве вещества-источника углерода применяли фенолформальдегидную смолу. Этому способу присущи те же недостатки.

В работе (Hsisheng Teng, Sheng-Chi Wang. Preparation of porous carbons from phenol-formaldehyde resins with chemical and physical activation // Carbon. 2000. Vol.38. P. 817-824.) для получения активированных углеродных материалов фенолформальдегидную смолу смешивали с раствором гидроксида калия, высушивали и активировали при нагревании в инертной атмосфере до 500-900°С при выдержке до 3 часов при температуре активации. Наилучшие результаты с точки зрения удельной поверхности и объема пор были получены в температурном интервале активации 700-900°С. В данном интервале удельная поверхность полученных продуктов по БЭТ составляла 900-1840 м2/г, общий объем пор равнялся 0,52-0,96 см3/г, из них на микропоры приходилось 77-88%, на мезопоры - 12-23%.

Общими существенными признаками рассмотренного и заявленного способов является использование в качестве исходного вещества для активации вещества, содержащего фенолформальдегидную смолу, и применение гидроксида калия в качестве активирующего реагента.

Недостатком рассмотренного способа является то, что полученный активированный углерод обладает слишком малым объемом мезопор.

Наиболее близким к заявляемому изобретению является способ получения пористого углерода с иерархической структурой пор, описанный в работе (Zhoujun Zheng, Qiuming Gao. Hierarchical porous carbons prepared by an easy one-step carbonization and activation of phenol-formaldehyde resins with high performance for supercapacitors // Journal of Power Sources 2011. Vol.196. P. 1615-1619.). Способ включает одновременную карбонизацию и активацию фенолформальдегидной смолы в присутствии гидроксида калия. Данный способ подобен рассмотренному выше, но в этой работе получены углеродные материалы с лучшими показателями поверхности и пористости, потому она и выбрана в качестве прототипа. Для осуществления способа-прототипа фенолформальдегидную смолу смешивали с гидроксидом калия в массовом соотношении 1:5 и нагревали до температуры 750°С, при которой происходила карбонизация и активация. Активацию проводили в горизонтальном трубчатом реакторе при непрерывном протоке инертного газа (азота). После 1-часовой выдержки при температуре активации и охлаждения активированный образец обрабатывали раствором соляной кислоты, затем промывали водой и высушивали. Удельная поверхность полученного продукта по БЭТ составляла 2653 м2/г, общий объем пор равнялся 1,26 см3/г, из них на микропоры приходилось 0,80 см3/г. Отсюда, на мезопоры приходится удельный объем не более 0,46 см3/г. Из диаграммы, приведенной в данной работе, средний диаметр пор можно оценить 2,7 нм.

Общими существенными признаками рассмотренного и заявляемого способов является использование в качестве исходного вещества для активации вещества, содержащего фенолформальдегидную смолу, и применение гидроксида калия в качестве активирующего реагента, а также, совмещение стадий карбонизации фенолформальдегидной смолы, и активации.

Недостатком рассмотренного способа является то, что полученный активированный углерод обладает малым объемом мезопор и малым средним размером пор. Недостатком является также то, что, судя по электронным фотографиям, приведенным в цитируемой работе, полученные активированные углеродные материалы имеют текстуру крупноячеистой пены со стенками толщиной в несколько микрометров, которые имеют вторичную микро- и мезопористость. Относительно большая толщина стенок этих макро-ячеек приводит к замедлению диффузии различных веществ в микро- и мезопоры.

В основу заявляемого изобретения поставлена задача, путем изменения состава вещества, подвергаемого карбонизации и активации, обеспечить получение мезопористого углерода, сочетающего высокие удельную поверхность и удельный объем мезопор, более эффективную макроскопическую текстуру.

Поставленная задача решается тем, что в способе получения мезопористого углерода, включающем термообработку исходного вещества, содержащего фенолформальдегидную смолу, при температуре отверждения фенолформальдегидной смолы, смешивание термообработанного вещества с гидроксидом калия, термообработку смеси при температуре активации, и пост-обработку активированной смеси, исходное вещество дополнительно содержит углевод и графеновые нанопластинки, а в качестве фенолформальдегидной смолы используют водорастворимую фенолформальдегидную смолу, при массовом соотношении (в расчете на сухие компоненты):

фенолформальдегидная смола - от 30 до 74%

углевод - от 25 до 69%

графеновые нанопластинки - от 1 до 10%.

В качестве углевода используют декстрин или карбоксиметилцеллюлозу. Могут быть использованы и другие углеводы, например крахмал.

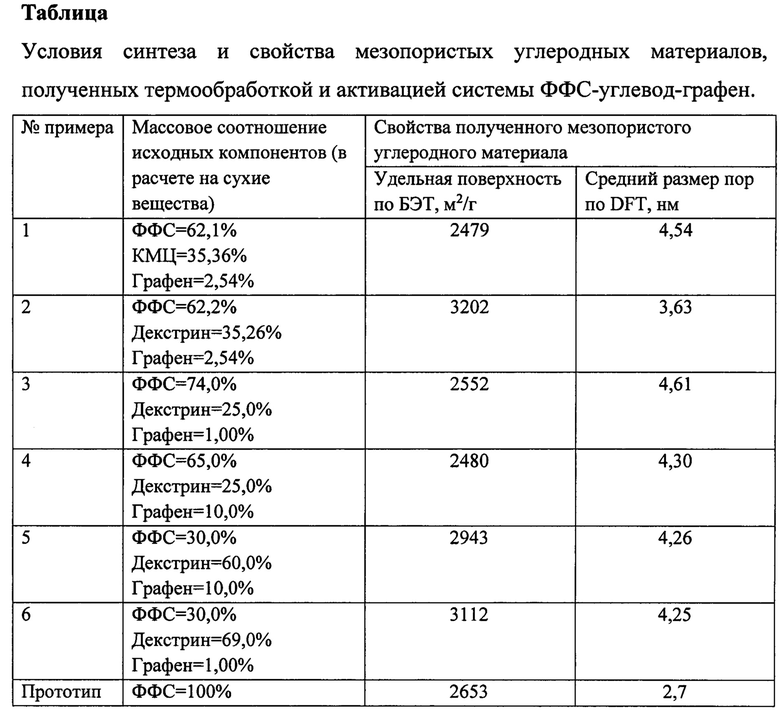

Для наглядности, заявляемая область составов исходного вещества показана на тройной диаграмме составов фенолформальдегидная смола-углевод-графен. Точки 1-6 соответствуют составам по примерам 1-6. (фиг. 1). Заявляемая область составов (на рисунке трапеция) ограничена линиями, соответствующими указанным интервалам содержания компонентов. Внутри заявляемой области составов достигается наилучший технический результат по удельной поверхности, размеру и удельному объему пор, макротекстуре.

Что касается других технологических параметров - массового соотношения гидроксида калия к активируемому веществу, температурных режимов отверждения и активации, методов пост-обработки активированного материала, они не являются заявляемыми признаками в настоящем изобретении, потому что могут быть выбраны исходя из уровня техники. В частности, в настоящем изобретении для отверждения фенолформальдегидной смолы исходную смесь компонентов подвергали ступенчатому нагреванию до конечной температуры 300°С. Максимальная температура первой стадии термообработки (300°С) была выбрана исходя из известных данных о термических превращениях фенолформальдегидных смол, так чтобы максимально удалить летучие компоненты, но в то же время, чтобы при этой температуре еще не происходило существенной деструкции отвержденной смолы. Вместе с тем, учитывая известные данные по химии фенолформальдегидных смол и углеводов, можно предполагать, что при нагревании смеси, содержащей ФФС и углеводы, протекают также химические реакции между молекулами ФФС и углеводов.

Массовое соотношение гидроксида калия к исходному веществу (после термообработки при 300°С) взято 3,00 (считая на 100%-ный гидроксид калия). Для активации реакционную смесь нагревали до температуры 750°С со скоростью 5°С/мин и выдерживали 2-4 часа при этой температуре.

Изменение технологических режимов может влиять на свойства получаемого активированного углеродного материала, однако, эти зависимости известны из опубликованных источников и могут быть использованы для коррекции параметров получаемого активированного углеродного материала. Например, увеличение количества гидроксида калия, температуры и времени активации приводит, как правило, к снижению массового выхода конечного продукта и некоторому увеличению среднего размера пор, удельный объем пор и удельная поверхность при этом может меняться нерегулярно.

Далее приводятся данные, доказывающие возможность осуществления заявляемого способа и его эффективность.

Для осуществления изобретения применялись следующие исходные вещества:

Фенолформальдегидная смола (ФФС) марки Фенотам GR-326 (ООО Крата, Тамбов), ТУ 2221-337-05800142-2012, массовая доля нелетучих веществ при температуре 105°С не менее 50% (фактически 50%), растворима в воде. Гидроксид калия марки ЧДА в виде гранул, содержащих 85% гидроксида калия (остальное вода).

Графеновые нанопластинки (ГНП) были синтезированы ультразвуковым диспергированием расширенного соединения графита в водном растворе указанной фенолформальдегидной смолы (ФФС) согласно методике, описанной в работе (Melezhyk A.V., Tkachev A.G. / Synthesis of graphene nanoplatelets from peroxosulfate graphite intercalation compounds // Nanosystems: Physics, Chemistry, Mathematics. 2014. Vol. 5. №2. P. 294-306). ГНП применяли в виде водной пасты, содержащей 4,86% графена и 2,43% ФФС в качестве стабилизатора.

В качестве углеводов были взяты следующие вещества:

- декстрин картофельный по ГОСТ 6034-214, сорт высший;

- карбоксиметилцеллюлоза (КМЦ) импортная (Болгария).

Для приготовления исходного вещества в емкости из нержавеющей стали смешивали водные растворы ФФС, углевода и водную пасту графеновых нанопластинок. Емкость закрывали плотно прилегающей стальной крышкой, прижатой пружинами, чтобы исключить свободный воздухообмен с окружающей средой. Смесь нагревали в сушильном шкафу со скоростью 10°С/мин с выдержкой по 4 часа при 140°С, 160°С, и 8 часов при 300°С. При этом испарялась вода, содержащаяся в исходной смеси компонентов, и происходило отверждение ФФС. Вероятно, при этом происходили также химические реакции между молекулами ФФС и углеводов. Образующиеся при этом летучие вещества также испарялись. Полученное после термообработки вещество представляло собой твердую пористую массу. Для последующей активации эту массу дробили с помощью мельницы ударного типа до размера частиц менее 0,2 мм.

Для активации применяли стакан из углеродистой стали, снабженный крышкой с газоподводящей трубкой, через которую пропускали медленный ток аргона для изоляции реакционного пространства от атмосферы.

Параметры поверхности и пористости определяли по адсорбции азота с помощью анализатора поверхности и пористости Nova Quantachrome E1200. Удельную поверхность определяли по многоточечному методу БЭТ. Распределение пор по размерам и удельный объем пор определяли по методу DFT, который является наиболее адекватным для исследуемых материалов.

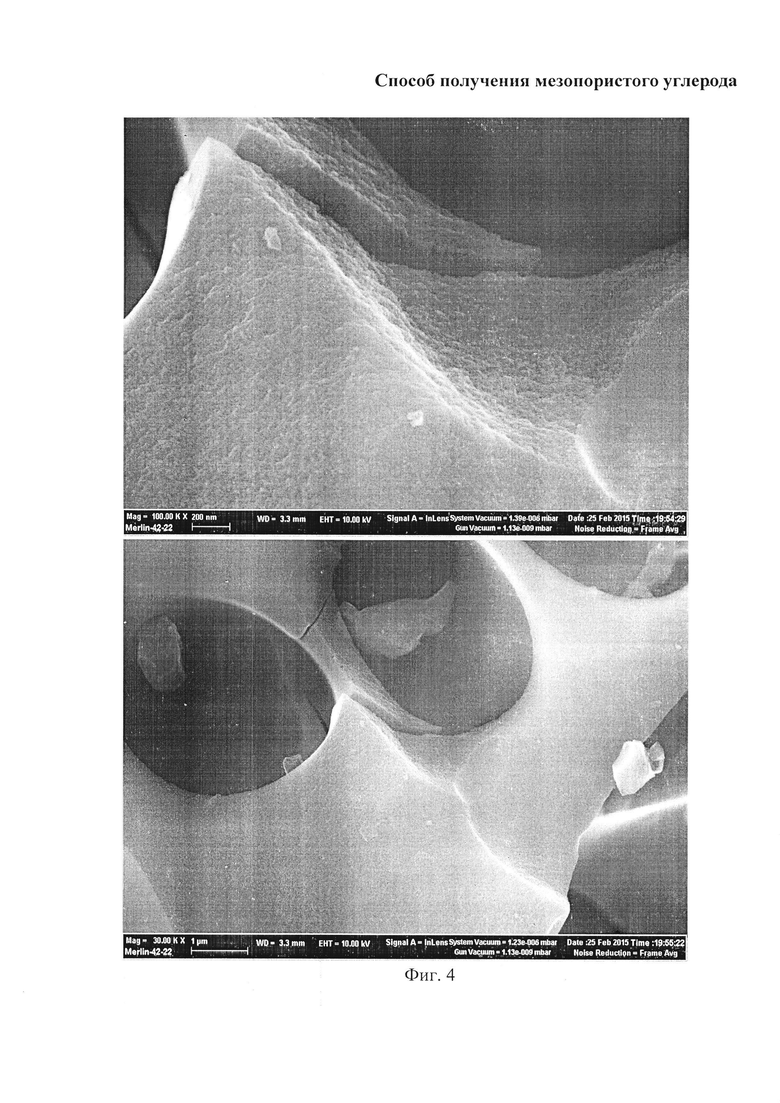

Электронные снимки образцов делали с помощью двухлучевого сканирующего электронно-микроскопического комплекса Neon 40, Carl Zeiss.

Для измерения электрического сопротивления навески порошка исследуемого материала сжимали в стеклянной трубке между стальными пуансонами под давлением 10 МПа или 20 МПа. Из измеренного сопротивления, сечения трубки и высоты сжатого образца вычисляли удельное электрическое сопротивление. Для исследованных образцов оно находилось в пределах 0,15-0,25 Ом см (10 МПа) или 0,12-0,20 Ом.см (20 МПа).

Далее приводятся примеры реализации заявляемого изобретения. Пример 1. В кастрюлю из нержавеющей стали емкостью 1,5 л поместили 124,86 г КМЦ и 185 мл дистиллированной воды. После набухания в течение нескольких часов перемешали до образования однородного густого раствора. К этому раствору добавили 430,0 г ФФС и тщательно смешали, затем добавили 185,0 г водной пасты ГНП вышеуказанного состава (4,86% графена, 2,43% ФФС), и перемешивали с помощью механической мешалки до образования однородного раствора.

Таким образом, исходное вещество содержит (в расчете на сухие компоненты):

КМЦ = 124,86 г = 35,36% от суммарной массы сухих компонентов.

ФФС - 50% от 430,0 г водной смолы + 2,43% от 185,0 г пасты ГНП = 219,5 г сухого вещества = 62,1% от суммарной массы сухих компонентов.

Графен - 4,86% от 185,0 г пасты = 9,0 г = 2,54% от суммарной массы сухих компонентов.

Суммарная масса сухих компонентов = 124,86+219,5+9,0=353,46 г. Кастрюлю закрыли плотно прилегающей крышкой, притянутой пружинами, и поставили в сушильный шкаф, в котором нагревали со скоростью 10°С/мин с выдержкой по 4 часа при 140°С и 160°С, и 8 часов при 300°С. Получили 245,0 г отвержденного продукта, представляющего собой черную пористую массу. Этот продукт измельчили до прохождения через сито 0,2 мм.

10 г полученного продукта загрузили в стальной стакан для активации и добавили 35,3 г гидроксида калия (ЧДА, 85% КОН), что соответствует 30,0 г КОН в пересчете на 100%-ный КОН. Стакан закрыли крышкой, включили проток аргона (0,5 л/мин), и поставили сборку в муфельную печь. Включили печь и температуру подняли со скоростью 5°С/мин до температуры активации (750°С). Выдержали при этой температуре 2 часа, после чего выключили печь. После остывания стакана до комнатной температуры аргон отключили, крышку сняли и реакционную смесь погасили водой. Щелочную суспензию углеродного продукта отфильтровали через нетканый полипропиленовый материал, осадок промыли водой, высушили и измельчили в ступке. Измельченный продукт залили концентрированной соляной кислотой и оставили на сутки для растворения примеси железа, которая могла попасть в вещество в процессе термообработки. После этого кислотную суспензию разбавили водой, 110°С. Затем полученный нанопористый углерод подвергли окончательной термообработке в токе аргона в трубчатой печи при 350°С для удаления адсорбированной влаги. Масса полученного нанопористого углерода равнялась 2,45 г.

Продукт обладал следующими характеристиками поверхности и пористости:

Удельная поверхность по БЭТ - 2479 м2/г.

Средний диаметр пор - 4,543 нм.

Удельный объем пор - 2,486 см3/г.

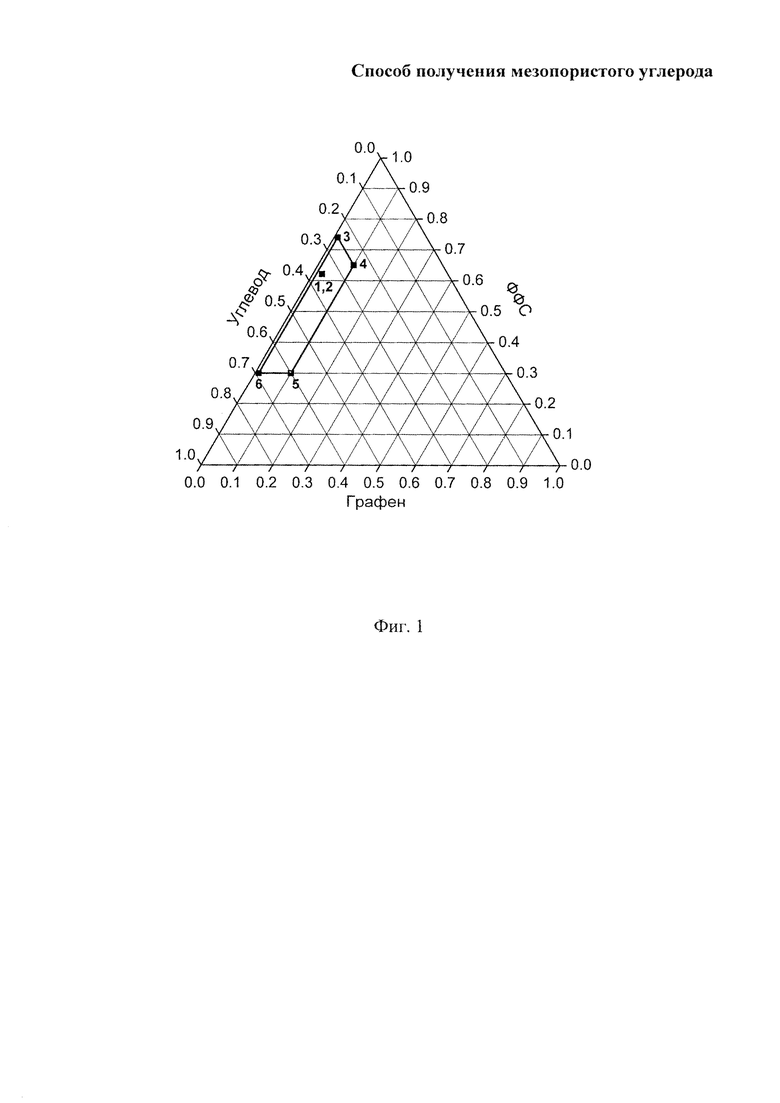

Распределение пор по размерам и интегральный объем пор для образца нанопористого углерода по примеру 1 показано на фиг.2.

Из рисунка можно определить, что удельный объем микропор (0,85-1,80 нм) составляет 0,35 см3/г. Удельный объем мезопор (2,34-8 нм) составляет 2,08 см3/г. Таким образом, по удельной поверхности (БЭТ) полученный нанопористый углерод близок к способу-прототипу (2479 м2/г против 2653 м2/г), однако значительно превосходит способ-прототип, по среднему размеру пор (4,54 нм против 2,7 нм) и удельному объему мезопор (2,08 см3/г против 0,46 см3/г). Следует также учесть, что удельная поверхность в углеродном материале по способу прототипу приходится преимущественно на микропоры, то есть, недоступна для больших ионов и молекул.

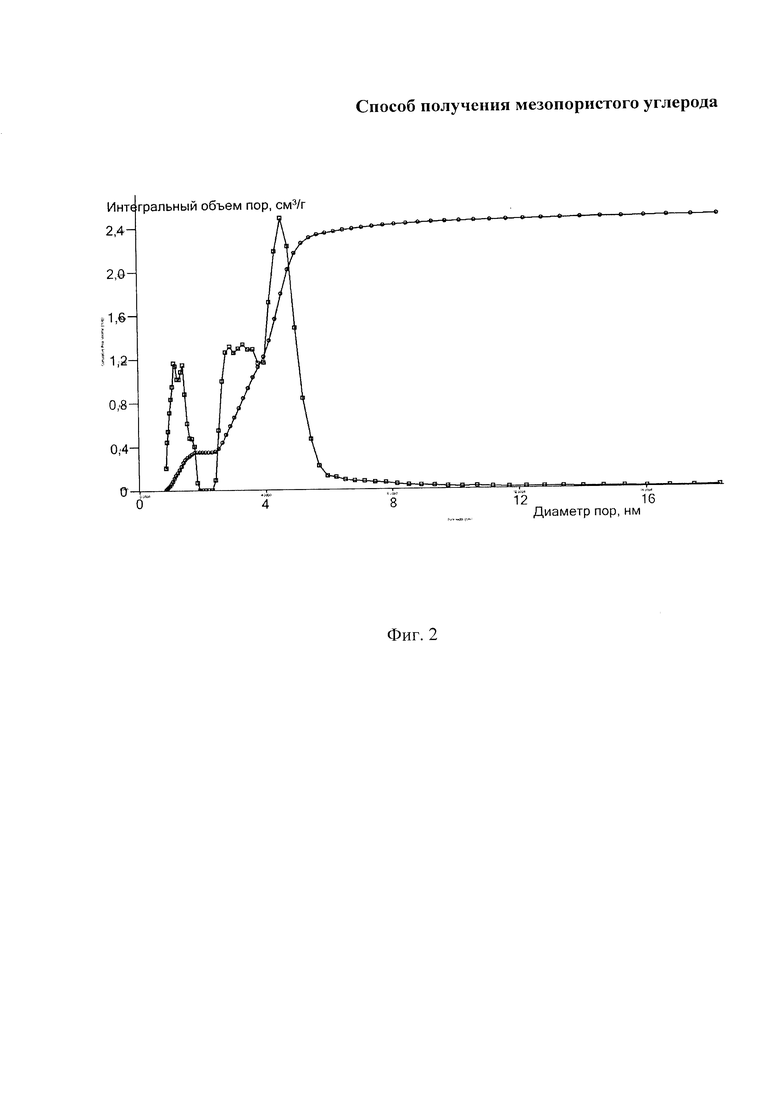

На фиг. 3 показано изображение полученного материала в электронном сканирующем микроскопе, а на фиг.4, для сравнения -изображение материала, синтезированного по методике, аналогичной описанной в примере 1, но без добавления графеновых нанопластинок.

Из приведенных изображений видно, что добавление графеновых нанопластинок (ГНП) существенно меняет макротекстуру материала. Материал без ГНП построен из ячеек, размер и толщина стенок которых достигает нескольких микрометров. Подобная текстура материала наблюдалась и в способе-прототипе. Стенки ячеек имеют вторичную пористость (мезопоры), которая на электронном снимке при данном увеличении не различима. Большая толщина стенок ячеек приводит к замедлению диффузии ионов и молекул в рабочие поры (мезопоры), а это ухудшает эффективность такого материала в адсорбционных и электрохимических применениях. Добавка графеновых нанопластинок радикально меняет текстуру - теперь мезопористый углерод распределен тонким слоем на поверхности графеновых слоев, благодаря чему мезопоры становятся легкодоступными.

Необходимо обратить внимание, что массовое содержание ГНП в конечном продукте отличается от их содержания в исходном веществе (смеси исходных компонентов). Из экспериментальных данных следует, что выход мезопористого углерода составляет, для различных составов и условий активации, 17-25% от суммы масс исходных ФФС и углевода. Графеновые" же нанопластинки в процессе активации практически не выгорают, если" применяются ГНП с высокоупорядоченной структурой. Таким образом, 1%-ное содержание ГНП в составе исходных компонентов соответствует 4-6%-ному содержанию ГНП в конечном продукте (мезопористом углероде). Если же содержание ГНП в исходных компонентах равно 10%, то конечный продукт содержит 30-40% ГНП. Увеличение содержания ГНП усиливает эффект улучшения макротекстуры, однако, при дальнейшем увеличении содержания ГНП начинает уменьшаться удельная поверхность, поскольку применяемые ГНП являются только структурообразующим компонентом и сами по себе не вносят значительного вклада в развитие поверхности и мезопористости. Исходя из этих данных и был выбран заявляемый интервал массового содержания графена.

Пример 2. В кастрюлю из нержавеющей стали емкостью 1,5 л поместили 99,89 г декстрина и 100 мл дистиллированной воды. После набухания в течение нескольких часов перемешали до образования однородного густого раствора. К этому раствору добавили 345,0 г ФФС и тщательно смешали, затем добавили 148,6 г водной пасты ГНП вышеуказанного состава (4,86% графена, 2,43% ФФС), и перемешивали с помощью механической мешалки до образования однородного раствора.

Таким образом, исходное вещество содержит (в расчете на сухие компоненты):

Декстрин = 99,89 г = 35,26% от суммарной массы сухих компонентов.

ФФС - 50% от 345,0 г водной смолы + 2,43% от 148,6 г пасты ГНП = 176,1 г сухого вещества = 62,2% от суммарной массы сухих компонентов.

Графен - 4,86% от 148,6 г пасты = 7,22 г = 2,54% от суммарной массы сухих компонентов.

Суммарная масса сухих компонентов = 99,89+176,1+7,2=283,26 г. Кастрюлю закрыли плотно прилегающей крышкой, притянутой пружинами, и поставили в сушильный шкаф. Кастрюлю поместили в сушильный шкаф и нагревали со скоростью 10°С/мин с выдержкой по 4 часа при 140°С и 160°С, и 8 часов при 300°С. Получили 195,6 г отвержденного продукта, представляющего собой черную пористую массу. Этот продукт измельчили до прохождения через сито 0,2 мм.

10 г полученного продукта загрузили в стальной стакан для активации и добавили 35,3 г гидроксида калия (ЧДА, 85% КОН), что соответствует 30,0 г КОН в пересчете на 100%-ный КОН. Стакан закрыли крышкой, включили проток аргона (0,5 л/мин), и поставили сборку в муфельную печь. Включили печь и температуру подняли со скоростью 5°С/мин до температуры активации (750°С). Выдержали при этой температуре 4 часа, температуры аргон отключили, крышку сняли и реакционную смесь погасили водой. Щелочную суспензию углеродного продукта отфильтровали через нетканый полипропиленовый материал, осадок промыли водой, высушили и измельчили в ступке. Измельченный продукт залили концентрированной соляной кислотой и оставили на сутки для растворения примеси железа, которая могла попасть в вещество в процессе термообработки. После этого кислотную суспензию разбавили водой, отфильтровали продукт через полипропиленовый фильтрующий материал, промыли водой до нейтрального рН и высушили в сушильном шкафу при 110°С. Затем полученный нанопористый углерод подвергли окончательной термообработке в токе аргона в трубчатой печи при 350°С для удаления адсорбированной влаги. Масса полученного нанопористого углерода равнялась 2,96 г.

Продукт обладал следующими характеристиками поверхности и пористости:

Удельная поверхность по БЭТ - 3202 м2/г.

Средний диаметр пор - 3,627 нм.

Удельный объем пор - 2,496 см3/г.

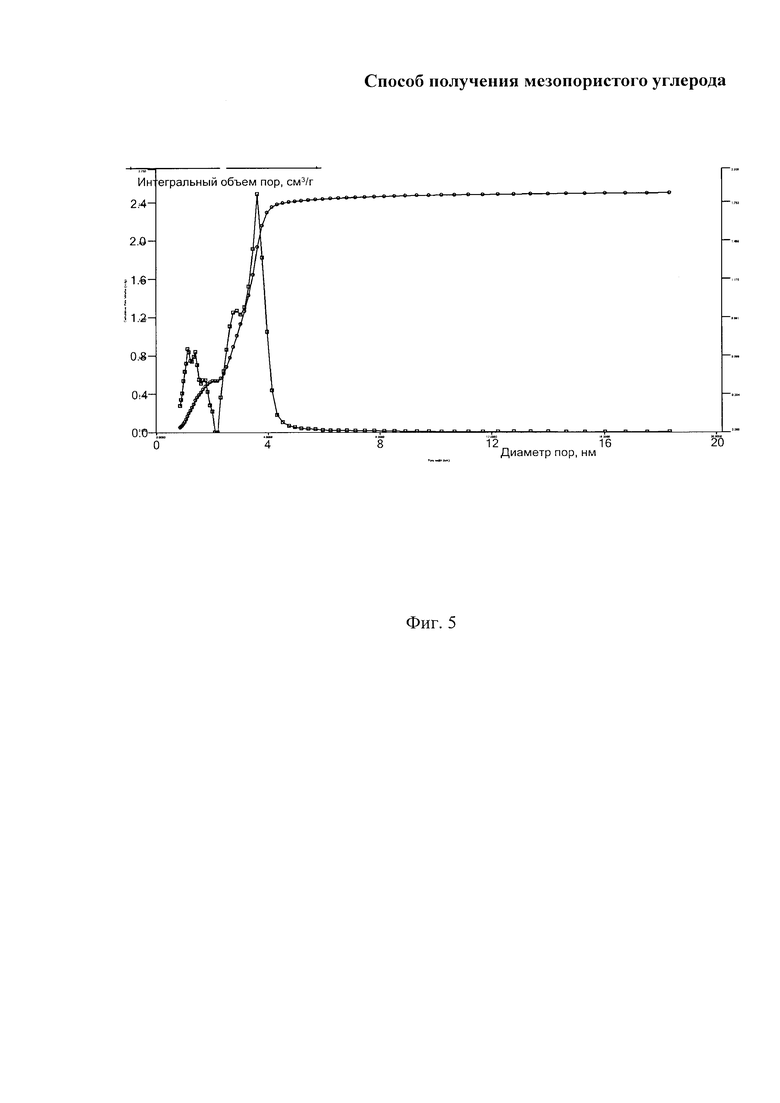

Распределение пор по размерам показано на фиг. 5. Из рисунка можно определить, что удельный объем микропор (0,85-2 нм) составляет 0,53 см3/г. Удельный объем мезопор равен 1,97 см3/г. Таким образом, по удельной поверхности (БЭТ) полученный нанопористый углерод превышает известный способ-прототип (3202 м2/г против 2653 м2/г), при этом значительно превосходит способ-прототип также по среднему размеру пор (3,63 нм против 2,7 нм) и по удельному объему мезопор (1,97 см3/г против 0,46 см3/г). Следует также учесть, что удельная поверхность в углеродном материале в известном способе приходится преимущественно на микропоры, то есть, недоступна для больших ионов и молекул.

Также, преимуществом углеродного материала по примеру 2 является бимодальное распределение мезопор, что, как известно, улучшает доступность мезопор для ионов и молекул.

Примеры 3-6 осуществляли по методике, аналогичной описанной в примерах 1, 2, но с другими массовыми соотношениями исходных компонентов. Условия синтеза и свойства полученных мезопористых углеродный материалов приведены в таблице.

Как видно из приведенных данных, в заявляемой области составов полученные мезопористые углеродные материалы обладают удельной поверхностью по БЭТ, близкой к способу-прототипу, однако, существенно более крупными порами (средний размер в области мезопористости). Таким образом, эти поры становятся доступными для крупных ионов и молекул, что улучшает эксплуатационные характеристики этих материалов в качестве сорбентов и в химических источниках тока.

Из известного уровня техники трудно объяснить, почему активация смеси ФФС и углевода дает мезопористые углеродные материалы, хотя эти компоненты по отдельности, как следует из известных опубликованных работ, при активации в расплаве КОН дают преимущественно микропористые углеродные материалы. Можно предположить, что макромолекулы углевода и ФФС в исходной смеси компонентов образуют микрогетерогенную структуру, а при карбонизации образуют структуру, в которой чередуются участки размером в несколько нанометров с различной структурой углерода. Соответственно, эти различные по структуре участки отличаются по реакционной способности при активации с гидроксидом калия, что и приводит к развитию мезопористости.

Проведенные опыты показали, что при увеличении содержания ФФС в исходном веществе, свыше 74% преимущество перед способом-прототипом по размеру пор уменьшается (растет доля микропор), хотя остается преимущество по текстуре за счет наличия графеновых нанопластинок. К такому же эффекту приводит увеличение содержания углевода свыше 69%. Что касается содержания графена, то, как отмечалось выше в описании примера 1, оно оказывает существенный эффект на текстуру материала только при содержании графена в исходной, смеси компонентов 1% и выше. Если же увеличивать содержание графена в исходной смеси компонентов свыше 10%, это приводит к некоторому снижению удельной поверхности и к удорожанию продукта. Приведенные данные являются обоснованием выбора заявленной области массового соотношения компонентов в исходном веществе.

Мезопористый углерод, получаемый согласно заявляемому изобретению, может применяться в качестве сорбента, носителя катализаторов, электродного материала в конденсаторах двойного электрического слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2014 |

|

RU2583026C2 |

| Наноструктурированный пористый углеродный материал | 2023 |

|

RU2826388C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| Способ получения наноструктурированного пористого углеродного материала | 2023 |

|

RU2823615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| ПОРИСТЫЕ УГЛЕРОДНЫЕ МАТЕРИАЛЫ, КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ И ИХ ФИЛЬТРЫ, СОДЕРЖАЩИЕ ТАКИЕ МАТЕРИАЛЫ | 2006 |

|

RU2407409C2 |

| УГЛЕРОДНЫЙ МЕЗОПОРИСТЫЙ ГЕМОСОРБЕНТ | 2007 |

|

RU2331581C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| ФИЛЬТР ДЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2572168C2 |

Изобретение направлено на получение углеродных материалов с развитой поверхностью и пористостью. Согласно изобретению исходное вещество, представляющее собой смесь водорастворимой фенолформальдегидной смолы, углевода и графеновых нанопластинок, подвергают термообработке при температуре до 300°C. В качестве углевода используют декстрин, или карбоксиметилцеллюлозу, или крахмал. Термообработанный продукт измельчают, смешивают с гидроксидом калия, активируют при температуре 750°С. Углеродный продукт промывают от щелочи, высушивают, измельчают, повторно промывают водой и высушивают. Изобретение обеспечивает получение мезопористого углеродного материала с удельной поверхностью 2479-3202 м2/г при среднем размере пор 4,15-4,61 нм. 5 ил., 1 табл., 6 пр.

Способ получения мезопористого углерода, включающий термообработку содержащего фенолформальдегидную смолу исходного вещества при температуре отверждения фенолформальдегидной смолы, смешивание термообработанного вещества с гидроксидом калия, термообработку смеси при температуре активации, постобработку активированной смеси, отличающийся тем, что исходное вещество дополнительно содержит декстрин, или карбоксиметилцеллюлозу, или крахмал, а также графеновые нанопластинки, в качестве фенолформальдегидной смолы используют водорастворимую фенолформальдегидную смолу при массовом соотношении (в расчете на сухие компоненты):

фенолформальдегидная смола - от 30 до 74%;

декстрин, или карбоксиметилцеллюлоза, или крахмал - от 25 до 69%;

графеновые нанопластинки - от 1 до 10%.

| СОРБЕНТ НА ОСНОВЕ АКТИВНОГО УГЛЯ, СОДЕРЖАЩЕГО ФУЛЛЕРЕН, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2322288C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2001 |

|

RU2222377C2 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ АТЕРОГЕННЫХ ЛИПОПРОТЕИНОВ ИЗ КРОВИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2118541C1 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| WO 2014070346, 08.05.2014. | |||

Авторы

Даты

2017-05-25—Публикация

2016-01-26—Подача