Изобретение относится к лесной и деревообрабатывающей промышленности, в том числе к области строительства по изготовлению деревянных конструкций и может быть использовано при сращивании по длине заготовок из пиломатериалов при помощи клея на зубчатом клеевом соединении.

Цель изобретения – повышение эксплуатационной надежности зубчатых клеевых соединений высоких классов прочности, применяемых при изготовлении несущих элементов деревянных конструкций.

Изобретение поясняется чертежами.

Фиг. 1. Геометрические размеры зубчатого соединения и их обозначение.

Фиг. 2. Схема получения шипов с малым их затуплением (0,2 мм) путем комбинированного фрезерования.

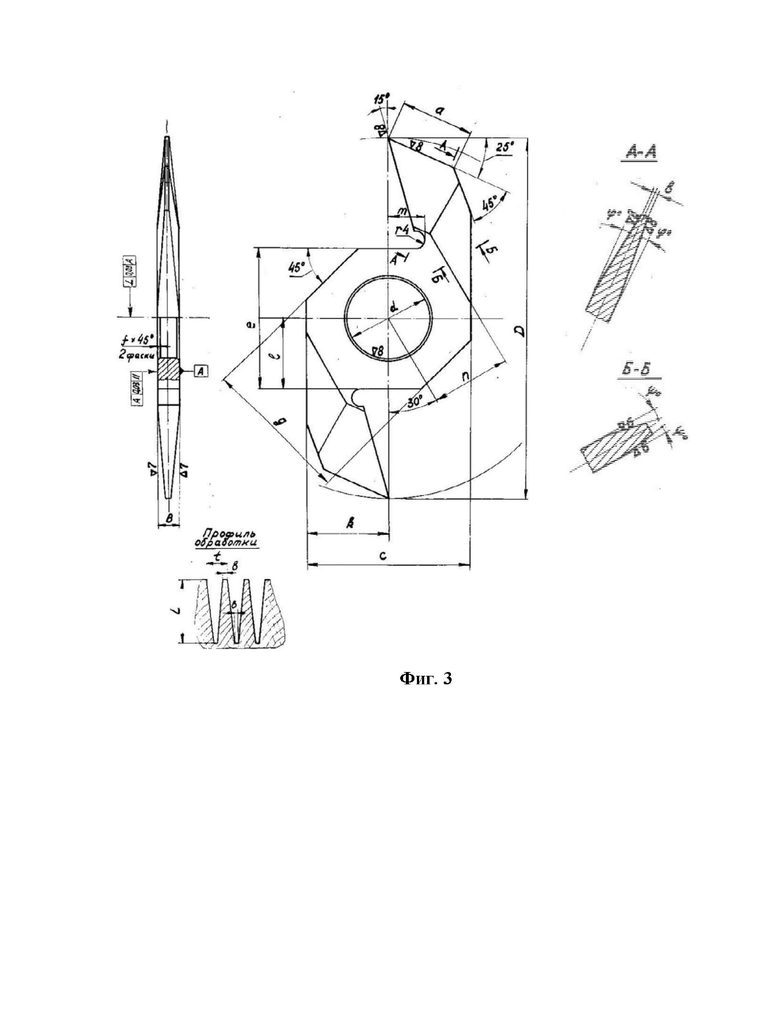

Фиг. 3. Конструкция фрезы для фрезерования шипов.

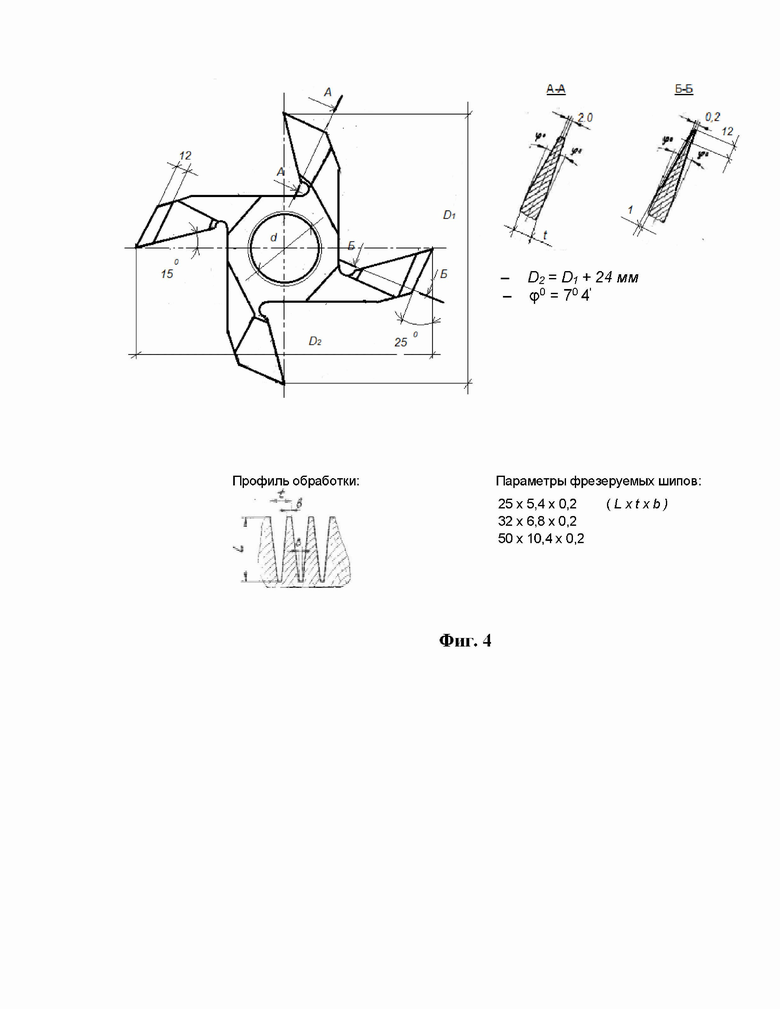

Фиг. 4. Комбинированная фреза для фрезерования зубчатых шипов с малым затуплением b.

Обозначения на чертежах:

1 - основные шипы

2 - дополнительные шипы.

Способ включает: сушку пиломатериалов, фрезерование на их концах зубчатых клиновидных шипов с определенными геометрическими размерами, нанесение клея на поверхности шипов, запрессовку шипового соединения продольным усилием, выдержку склеенных заготовок пиломатериалов для отверждения клея и механическую обработку их поверхностей.

Зубчатое клеевое соединение состоит из двух заготовок древесины с фрезерованными на их концах зубчатыми шипами, образуя при этом соединения различных типов, характеризуемых основными геометрическими размерами, классификацией по категориям прочности и видам по конструктивному исполнению [1]. Геометрические размеры соединений и их обозначение приведены на фиг. 1, категории прочности - в таблице 1.

Таблица 1

32

25

8

6

0,6

0,4

10

5

3,2

1,6

0,5

0,2

2. Испытанию подлежат два образца: основной - с зубчатым соединением посередине его длины и смежный с ним образец без зубчатого соединения и пороков древесины в средней 1/3 части его длины.

Геометрические размеры зубчатых шипов взаимосвязаны и на практике установлены граничные условия для обеспечения приемлемой прочности и надежности склеиваемых соединений [1], [2]. Такими условиями являются: отношение b/t должно быть не более 0,18, уклон шипа i = (0,5t ̶ b)/L ≤ 1/8, а длина шипа L ≥ 4t (1 – 2i).

Наиболее близкими изобретениями являются способы повышения прочности соединений: [3] за счет выполнения каждого зубчатого шипа в средней его части с участком постоянной толщины в его рабочем сечении; (Авторское свидетельство СССР № 616131 (SU 1212790) 1977) за счет того, что шипы фрезеруются на торцевых поверхностях склеиваемых заготовок по диагонали к боковым поверхностям под углом от 10 до 45° или на боковых поверхностях под углом к продольной оси заготовок (US patent, 3692340А, 1969).

Известен способ формирования элементов шиповых соединений деревянных заготовок (Патент RU № 2 471 614 Опубликовано: 10.01.2013 Бюл. №1) включающий следующие операции: обжим заготовки, вдавливание пуансона в торец заготовки вдоль волокон древесины до достижения необходимой глубины проушин, извлечение пуансон из заготовки, снятие обжима из заготовки, при этом профиль пуансона соответствует форме элементов шиповых соединений. Способ получения шипового соединения деревянных заготовок, включающий подбор заготовок по качеству, их торцевание, базирование, формирование элементов шиповых соединений, механическую обработку заготовок, нанесение клея на соединяемые поверхности, соединение заготовок с последующей их фиксацией и выдержкой, отличающийся тем, что формирование элементов шиповых соединений включает следующие операции: обжимают заготовку, вдавливают пуансон в торец заготовки вдоль волокон древесины до достижения необходимой глубины проушин, извлекают пуансон из заготовки, снимают обжим с заготовки, при этом профиль пуансона соответствует форме элементов шиповых соединений.

Известен способ склеивания шиповых соединений (Авторское свидетельство СССР № 446416, кл. B 27 F 1/00, 1973), по которому с целью уменьшения усилия запрессовки, а также снижения остаточных напряжений в соединении и тем самым повышения его надежности, уплотнение соединения осуществляют с одновременным приложением вибрации, по крайней мере, к одной из склеиваемых заготовок в направлении усилия запрессовки.

Недостатками известных способов является то, что они усложняют конфигурацию зубчатых шипов, а также не позволяют их унифицировать во взаимосвязи с геометрическими характеристиками традиционных зубчатых клеевых соединений, которые широко применяются на практике и оказывают неблагоприятное влияние на их прочность и эксплуатационную надёжность.

Технический результат изобретения заключается в повышении прочности и эксплуатационной надёжности зубчатых клеевых соединений, что обеспечивает повышение классов прочности склеиваемых элементов деревянных конструкций.

Техническая задача связана с особенностями зубчатых клеевых соединений, которые заключаются в том, что их прочность всегда ниже прочности цельной бездефектной древесины в элементах деревянных конструкций, сращиваемых по длине.

Это связано, во-первых, с наличием затуплений вершин шипов b, что ослабляет сечение деревянного элемента по линии, проведенной по вершинам шипов на величину отношения b/t, а с учетом концентрации напряжений при действии нагрузки на соединение, это ослабление увеличивается дополнительно. Во-вторых, неизбежно существующий наклон i склеиваемых поверхностей шипов к направлению волокон древесины, также приводит к снижению прочности склеивания (Фиг.1).

Результаты экспериментальных исследований и практический опыт показывают, что произвольно уменьшить величину b невозможно из-за проблемы «подгорания» вершин фрез при фрезеровании шипов, особенно при увеличении их длины (L), т.к. нагрузка на зуб фрезы зависит от объема фрезеруемой стружки и прямо пропорциональна его длине. Это снижает износостойкость режущих кромок зубьев фрез с уменьшением величины b. Увеличение i приводит к снижению в известной степени прочности склеивания поверхностей шипов из-за перерезания волокон, что ставит задачу выбора оптимальной величины этого параметра.

Проведенными исследованиями по определению радиуса затупления режущих кромок фрез и шероховатости древесины обработанной поверхности шипов (СЛАВИК Ю.Ю., Исследование и разработка способов обеспечения заданной прочности зубчатых клеевых соединений в изгибаемых элементах деревянных конструкций. Диссертация кандидата технических наук: специальность 05.21.01 «Строительные конструкции, здания и сооружения» Москва, 1978. – 243 с.: с илл. Шифр хранения OD Дк 78-5/3038, ВВК-код: Н559.12-028.4,0) установлено, что величины реального радиуса затупления режущей кромки фрезы (r в µk) и шероховатости поверхности шипов (h в µk) с увеличением пути фрезерования различны в зависимости от величины b фрезы. Например, при фрезеровании шипов длиной 32 мм и значениями b 0,5 и 2,0 мм и после прохождения пути фрезерования длиной 750 погонных метров было установлено, что r режущих кромок фрез при b = 0,5 мм по сравнению с b = 2,0 мм увеличился в 2,2 раза (с 26 до 57 µk), а h - в 1,6 раза (с 70 до 115 µk). Фрезы были изготовлены из стали марки ХВГ.

Исследованиями (C.P. SINGH, V.S. KISHAN KUMAR, SHIKHAR SHUKLA and SACHIN GUPTA, Effect of Finger Profiles on Maximum Tensile Stress of Eucalyptus Sections, “Journal of Agroecology and Natural Resource Management”, Volume 4, 2017) подтверждено, что наиболее важным показателем геометрии зубчатых соединений является отношение b/t, оптимальная величина которого находится в пределах от 0,15 до 0,23 в зависимости от длины шипов. Принять минимальные величины отношения связаны с износостойкостью режущего инструмента при уменьшении b, величину которого не удается принять меньше 0,6 мм.

Менее проблемным является выбор оптимальной величины наклона i склеиваемых поверхностей шипов к волокнам древесины. Испытания (EBI R. E., Structural finger jointing criteria and performance, “Journal of the Structural Division”, N 3, vol. 94, 1968), (JOKERST R.W., The effect of geometry on performance of structural finger-joints, part of the Forestry Sciences book series (FOSC) “Production, Marketing and use of finger-jointed sawnwood”, chapter 80, 1982) подтвердили, что величина i не должна превышать 1/8, а оптимальным диапазоном является 1/10 ÷ 1/12, обеспечивая прочность склеивания 80-85% при растяжении клеевого соединения.

Исследованиями (BESNIK HABIPI, DRITAN AJDINAJ, Wood Finger-Joint Strength as Function of Finger Length and Slope Positioning of Tips, “International Journal of Engineering and Applied Sciences (IJEAS) ISSN: 2394-3661, Volume-2, Issue-12, December 2015) экспериментально оценена роль длины шипов L в обеспечении прочности и надежности зубчатых клеевых соединений. Установлено, что эффект увеличения прочности соединений достигается с увеличением L, а также при фрезеровании шипов с наклоном 10° от вертикального направления фрезерования. При увеличении L прочность повышается за счет меньшего влияния точности изготовления режущего инструмента. С уменьшением L влияние точности увеличивается, что должно быть компенсировано увеличением усилия запрессовки, например, для шипов длиной 10 мм его удельное значение должно быть 12 МПа, а для шипов длиной 50 мм - 3 МПа (ГОСТ 19414-23 «Конструкции деревянные клееные. Общие требования к зубчатым клеевым соединениям»).

Решение технической задачи по повышению прочности зубчатых клеевых соединений заключается в установлении оптимальных величин b и i соединений, которые должны обеспечить фрезы при условии длительной и безопасной их эксплуатации, а в результате этого прочность изготовленных соединений должна быть повышена по сравнению с нынешним достигнутым ее уровнем.

Сущность изобретения заключается в установлении независимо от длины шипа L постоянных унифицированных величин b=0,2 мм и i=1/10 соединений, приводящих к минимальному снижению их прочности. При этом эффективная работа фрез для получения b=0,2 обеспечивается способом комбинированного фрезерования шипов по схеме на фиг. 2.

Эффект повышения прочности патентуемых соединений должен быть сравнен с существующим уровнем прочности для соединений I категории прочности, приведенным в таблице 1.

Основные зависимости параметров шипов при комбинированном фрезеровании: L1 = L – ~10 мм; t = L/5 + 2b, b = t – 0,2. где L и b – параметры шипов (Фиг. 1); L0 = L – ~ 20 мм; значения L принимаются 25, 32 и 50 мм.

Формируемые при фрезеровании размеры шипов:

- основные фрезы обеспечивают фрезерование шипов с параметрами: 7 х 5,4 х 2,0; ( L0 x t x 2 );14 x 6,8 x 2,0; 32 x 10,4 x 2,0.

- дополнительные фрезы обеспечивают фрезерование шипов до параметров: 25 (10) x 5,4 x 0,2; [(L – L1) x t x 0,2 ]; 32 (10) x 6,8 x 0,2; 50 (10) x 10,4 x 0,2. При этом, фрезеруются шипы только длиной 12 мм за счет выемки в профиле зубьев фрез глубиной 1 мм (Фиг. 2 и 4).

Осуществление технического решения производится следующим образом.

На одном конце у двух деревянных заготовок влажностью не более 15% фрезеруют зубчатые шипы предложенным методом комбинированного фрезерования; на поверхности шипов наносят клей, торцевым давлением в направлении продольной оси заготовок производят запрессовку соединения удельным давлением, например, 5 МПа с учетом площади поперечного сечения заготовок; склеенные заготовки выдерживают не менее 8 часов для отверждения клея, после чего производят их механическую обработку.

Фрезерование шипов осуществляют, например, набором двух комплектов штучных фрез: основным – для получения шипов с параметрами 14x6,8x2 мм; затем дополнительным – для получения шипов с параметрами 32x6,8x0,2 мм.

Пример возможной конструкции фрезы приведен на Фиг. 3.

Для этих целей также могут быть применены фрезы: однорядные цельные, блочные многорядные, насадные головки, различные конструкции сборных фрез со вставными режущими ножами (СЛАВИК Ю.Ю. Использование зубчатых клеевых соединений для склеивания древесины (обзор), ВНИПИЭИлеспром, Москва,1976, 50 с.). Для этого в их конструкции должны быть использованы две пары зубьев: одна для фрезерования основных шипов, вторая – дополнительных в одном комплекте.

Пример такой конструкции фрезы приведен на Фиг. 4.

Для проверки эффективности предлагаемого технического решения были проведены испытания элементов, склеенных при помощи соединения с параметрами 32х6,8х0,2 мм.

Испытывались образцы сечением 35х140 мм при растяжении по ГОСТ 21554 с определением относительной прочности соединений. В результате испытаний относительная прочность соединений составила не менее 80%, что в 1,2 раза превышает нормированную прочность (см. таблицу 1).

Предложенное техническое решение позволяет:

̶ повысить прочность зубчатых соединений до 20%;

̶ пересмотреть сложившийся подход к установлению геометрических параметров зубчатых шипов, при котором с изменением длины шипа переменным становится только один параметр ̶ шаг шипов соединения t.

Цитированные документы:

[1] ГОСТ 19414-23 «Конструкции деревянные клееные. Общие требования к зубчатым клеевым соединениям»

[2] EN 14080: 2013 “Timber structures ̶ Glued laminated timber and glued solid timber ̶ Requirements”

[3] КЛЕЕВОЕ СОЕДИНЕНИЕ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ С ПОМОЩЬЮ ЗУБЧАТЫХ ШИПОВ. Авторское свидетельство СССР № 616131 (SU 1212790 A), кл. B 27 F 1/00, 1977

[4] FINGER JOINT FOR JOINTING BOARDS, BATTENS, PLANKS, AND OTHER COMPARABLE BODIES. US patent, 3692340A, B27F1/16, 1969

[5] СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК. Патент Российской Федерации RU 2 471 614 C1 МПК B27F 1/00 (2006.01)

[6] СПОСОБ СКЛЕИВАНИЯ ШИПОВЫХ СОЕДИНЕНИЙ. Авторское свидетельство СССР № 446416, кл. B 27 F 1/00, 1973

[7] СЛАВИК Ю.Ю., Исследование и разработка способов обеспечения заданной прочности зубчатых клеевых соединений в изгибаемых элементах деревянных конструкций. Диссертация кандидата технических наук: специальность 05.21.01 «Строительные конструкции, здания и сооружения» Москва, 1978. – 243 с.: с илл. Шифр хранения OD Дк 78-5/3038, ВВК-код: Н559.12-028.4,0

[8] C.P. SINGH, V.S. KISHAN KUMAR, SHIKHAR SHUKLA and SACHIN GUPTA, Effect of Finger Profiles on Maximum Tensile Stress of Eucalyptus Sections, “Journal of Agroecology and Natural Resource Management”, Volume 4, 2017

[9] EBI R. E., Structural finger jointing criteria and performance, “Journal of the Structural Division”, N 3, vol. 94, 1968

[10] JOKERST R.W., The effect of geometry on performance of structural finger-joints, part of the Forestry Sciences book series (FOSC) “Production, Marketing and use of finger-jointed sawnwood”, chapter 80, 1982

[11] BESNIK HABIPI, DRITAN AJDINAJ, Wood Finger-Joint Strength as Function of Finger Length and Slope Positioning of Tips, “International Journal of Engineering and Applied Sciences (IJEAS) ISSN: 2394-3661, Volume-2, Issue-12, December 2015

[12] СЛАВИК Ю.Ю. Использование зубчатых клеевых соединений для склеивания древесины (обзор), ВНИПИЭИлеспром, Москва,1976, 50 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК | 2011 |

|

RU2471614C1 |

| ПРОДУКТ ИЗ ДРЕВЕСИНЫ, ПОЛУЧАЕМЫЙ С ИСПОЛЬЗОВАНИЕМ КЛЕЕВОЙ СИСТЕМЫ | 2004 |

|

RU2344032C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ДЕТАЛЕЙ С РАСКЛИНКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067525C1 |

| ДЕРЕВЯННАЯ КЛЕЕНАЯ ФЕРМА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196865C2 |

| Сборный пуансон для штампования древесины | 2018 |

|

RU2694434C1 |

| ЧУРАК ДЛЯ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЛУЩЁНОГО ШПОНА | 2020 |

|

RU2740940C1 |

| Способ изготовления слоистых элементов из древесины | 1976 |

|

SU636244A1 |

| Способ изготовления образца для оценки прочности клеевого соединения древесины с участками торцевого соединения впритык | 1977 |

|

SU715961A1 |

| Способ изготовления клееных деревянных балок | 1980 |

|

SU905087A1 |

| КРЕПЕЖНЫЙ ЭЛЕМЕНТ | 1995 |

|

RU2104863C1 |

Изобретение относится к лесной и деревообрабатывающей промышленности, в частности к изготовлению зубчатых клеевых соединений деревянных элементов конструкций. Выполняют раздельное фрезерование шипов по длине: основной их части длиной L1 от общей длины шипа в готовом клеевом соединении L с безопасной величиной затупления его вершины b1 не менее 2 мм, для обеспечения минимального износа режущей кромки b1 при фрезеровании, а также верхней части шипа, фрезеруемой с минимальным затуплением b2 не более 0,2 мм и минимальной длиной не более 10 мм. При этом для обеспечения фрезерования только верхней части шипа длиной 10 мм в оставшихся наклонных поверхностях зубьев фрезы на расстоянии 12 мм от вершины шипа делают углубления на величину 1 мм с целью исключения фрезерования части зубьями в зоне основной части шипа. Применяют два комплекта фрез: один для фрезерования основной части шипа, а другой – верхней части, фрезеруют последовательно каждую из них, или применяют один комплект фрез с комбинированными парами зубьев в единой фрезе, поочередно фрезерующими части шипов зубьями с величинами затупления b1 и b2. Повышается эксплуатационная надежность зубчатых клеевых соединений высоких классов прочности, применяемых при изготовлении деревянных элементов несущих конструкций. 4 ил., 1 табл.

Способ изготовления зубчатых клеевых соединений деревянных элементов конструкций, включающий сушку пиломатериалов; фрезерование на их концах зубчатых шипов, выполненных в средней части с участком постоянной толщины в их рабочем сечении; нанесение клея на поверхности шипов; запрессовку шипового соединения продольным усилием или с одновременным приложением вибрации по крайней мере к одной из склеиваемых заготовок; выдержку склеенных заготовок пиломатериалов для отверждения клея и механическую обработку их поверхностей, отличающийся тем, что с целью осуществления фрезерования шипов с оптимальными геометрическими размерами: величиной затупления его вершины b и наклоном склеиваемых боковых поверхностей шипов i, обеспечивающими максимальную прочность зубчатого клеевого соединения с гарантией высокой износостойкости режущего инструмента - фрез, применяют комбинированный метод фрезерования шипов путем раздельного их фрезерования по длине: основной их части длиной L1 от общей длины шипа в готовом клеевом соединении L с безопасной величиной затупления его вершины b1 не менее 2 мм, для обеспечения минимального износа режущей кромки b1 при фрезеровании, а также верхней части шипа, фрезеруемой с минимальным затуплением b2 не более 0,2 мм и минимальной длиной не более 10 мм; при этом для обеспечения фрезерования только верхней части шипа длиной 10 мм в оставшихся наклонных поверхностях зубьев фрезы на расстоянии 12 мм от вершины шипа делают углубления на величину 1 мм с целью исключения фрезерования части зубьями в зоне основной части шипа, и для реализации комбинированного метода фрезерования применяют два комплекта фрез: один для фрезерования основной части шипа, а другой – верхней части, фрезеруют последовательно каждую из них, или применяют один комплект фрез с комбинированными парами зубьев в единой фрезе, поочередно фрезерующими части шипов зубьями с величинами затупления b1 и b2, с расположением вершин пар зубьев на диаметрах D1 и D2=D1+24 мм в конструкции фрезы, а оси симметрии обеих пар зубьев фрезы находятся в одной вертикальной ее плоскости при условии одинакового наклона боковых сторон шипа i.

| Способ склеивания шиповых соединений | 1973 |

|

SU446416A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК | 2011 |

|

RU2471614C1 |

| Клеевое соединение заготовок из древесины с помощью зубчатых шипов | 1984 |

|

SU1212790A1 |

| CH 426208 A, 15.12.1966 | |||

| DE 19700015 C1, 26.03.1998. | |||

Авторы

Даты

2024-04-23—Публикация

2023-04-24—Подача