Группа изобретений относится к области черной металлургии, более конкретно к системе отсечки конечного конвертерного шлака, в том числе к устройствам для отсечки конечного конвертерного шлака от металла, входящих в технологический комплекс взаимодействующих устройств, образующих систему отсечки конечного конвертерного шлака от металла, а также к способу сборки устройства для отсечки конечного конвертерного шлака от металла и может быть использовано при выпуске плавки из конвертера.

Отсечка шлака от металла в конце разливки является одной из важных технологических операций, обеспечивающей оптимальное раскисление металла, экономию легирующих ферросплавов, повышение чистоты и механических свойств, а, значит, качества готового металла.

Для эффективной отсечки шлака от металла целесообразно использовать запирающее устройство поплавкового типа (система «dart») - дротик, также называемое конусом, поплавком, пробкой, стопором, затвором, заглушкой и т.п., который непосредственно за 30-20 секунд до окончания слива плавки помещается в полость конвертера в расплав стали и шлака в район сталевыпускного отверстия с помощью манипулятора - специального подающего устройства. В частности, конвертеры оборудуют системой отсечки шлака типа «Monocon», включающей манипулятор и дротик. Данная система используется, например, на каждом из трех конвертеров в кислородно-конвертерном цехе «Северстали» (metallobazy.ru), на ОАО «Новолипецкий металлургический комбинат» (ОАО «НЛМК») в конвертерном цехе №1, на конвертерах вместимостью 160 т. Манипулятор характеризуется точным контролем позиции при оптимизации угла наклона конвертера для размещения в нем дротика, что обеспечивает стабильность повторения позиций при забросе дротика (vuzdoc.org/41279/tehnika/regulirovanie_sostava_metalla?ysclid=lijzgz55ru935888643); (vuzdoc.org/41279/tehnika/regulirovanie_sostava_metalla?ysclid=177fzcaopr299533623); (studfile.net>preview/5990481/page:2/ Пособие для сталевара КЦ-1 - с. 2).

Корпус дротика выполнен из огнеупорного материала и соединен со стержневым направляющим элементом. Возможны различные варианты фиксирующего соединения между ними. Например, соединение путем совместной или раздельной механической деформации (обжима) металлических элементов, за счет смятия стальной трубки конического корпуса на стальном конечнике стержня в специальном устройстве, за счет смятия стальной трубки дротика молотком, за счет введения контрклиновой проточки на трубе головки и стержне, за счет ударного расклинивания и др. деформирующих соединений металлических частей дротика, соединения в виде паз-гребень и др. Подача готового дротика в подающий манипулятор производится вручную. Геометрические размеры дротика соответствуют размерам сливного отверстия конвертера. Благодаря специально подобранной средней объемной плотности дротик плавает на границе раздела шлаковой и металлической фаз и в момент подхода слоя шлака к сливному отверстию перекрывает его, оставляя шлак в конвертере (metal-archive.ru/konverternye-processy/531-metody-otdeleniya-shlaka-ot-metalla.html).

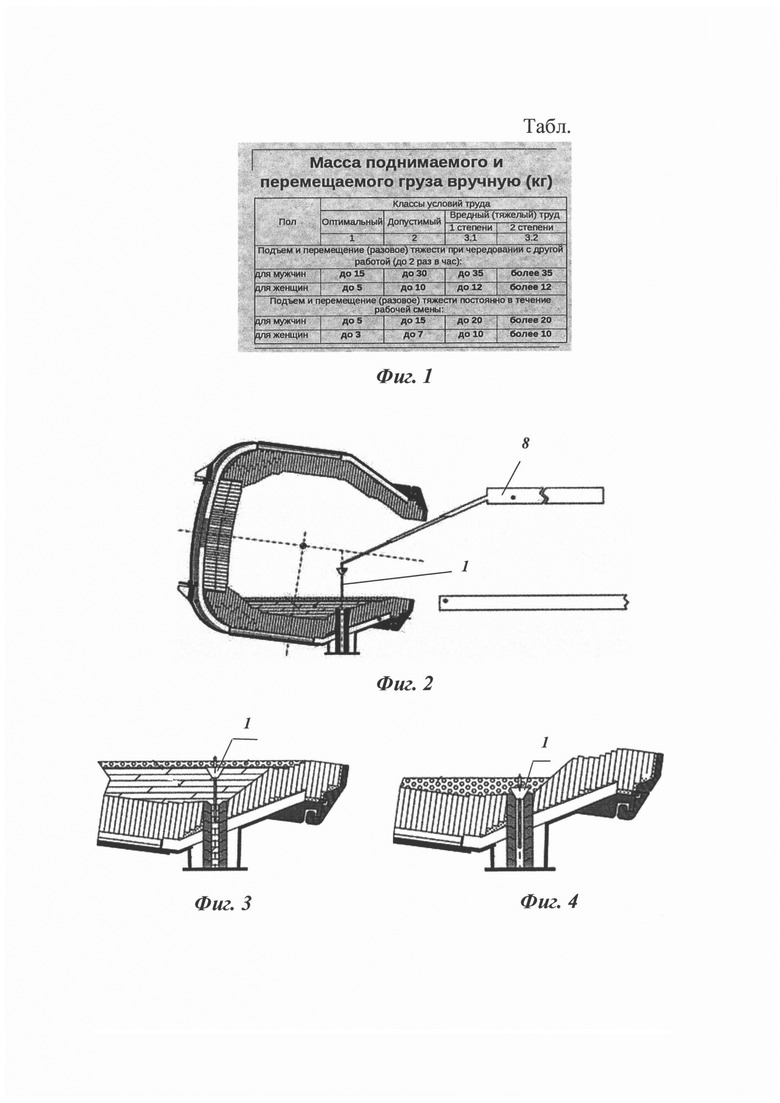

Основным недостатком системы отсечки шлака системы «Monocon» и подобных ей систем является их недостаточная эксплуатационная надежность, обусловленная необходимостью использования ручных манипуляций при сборке дротика. Подача готового дротика в манипулятор подающей машины вручную на малых и средних конвертерах емкостью до 200-250 т допустима. Однако, на большегрузных конвертерах емкостью 300-400 т, из-за большого веса дротика, приближающегося к 50 кг, ручная манипуляция невозможна или затруднена. Согласно приказу Минтруда России от 17.09.2014 №642н подъем тяжестей более 50 кг трудовым персоналом запрещен (см. фиг. 1). Кроме того, подающие механизмы могут быть расположены не на конвертерной площадке, а на высоте до 5 метров с минимально возможным опусканием приемной части манипулятора до 2,2 метра, что обусловлено конструктивными особенностями цеха. При таком расположении подача дротика вручную абсолютно невозможна, что снижает эксплуатационную надежность как самого дротика, так и системы отсечки в целом, значительно сужая диапазон их возможного использования по назначению.

Известно, что на эффективность функционирования системы отсечки шлака существенное влияние оказывает конструктивное исполнение элементов, осуществляющих запирание выпускного канала сталеплавильного агрегата (Донецкий национальный технический университет, Научные труды, «Металлургия», 2007, Выпуск 9(122) 121 Исследование и разработка эффективной системы отсечки конвертерного шлака С.П. Еронько, С.А. Бедарев, С.В. Мечик, С.С. Пожидаев (ДонНТУ, Донецк)).

Достигаемая при этом эксплуатационная надежность всей системы отсечки конечного конвертерного шлака определяется в значительной степени технологичностью и эксплуатационной надежностью используемых в ней отсечных элементов, в данном случае дротика. Поэтому работы по совершенствованию их конструкций имеют достаточно весомую практическую значимость.

Дротики для отсечки конечного конвертерного шлака от металла известны уже давно. Особенности изготовления, сборки и эксплуатации дротиков определяются их конструкцией. Обычно элементы известных конструкций изделия поставляются в виде двух отдельных компонентов и собираются на месте эксплуатации с использованием ручных манипуляций, которые также применяются и для подачи дротика в манипулятор.

Известен металлургический дротик, включающий корпус в виде усеченного конуса из огнеупорного материала, имеющий центральное сквозное отверстие, облицованное металлической втулкой, выступающей за верхнюю часть конуса, и металлический стержень, проходящий сквозь сквозное отверстие выступающим сверху и снизу корпуса, снабженный в нижней части оболочкой из огнеупорного материала, имеющий наружный диаметр немного меньше внутреннего диаметра втулки для плотной посадки, закрепленный к выступающей части втулки для фиксации корпуса и стержня вместе обжимным или деформированным металлическим соединением (US 5451036, 1995).

Недостатком данного решения дротика является недостаточная эксплуатационная надежность, ограниченные функциональные возможности.

Известен способ сборки металлургического дротика, включающий соединение корпуса и стержня путем продвижения стержня через отверстие корпуса на желаемое положение и формирования выше корпуса фиксирующего обжимного соединения между облицовочной втулкой и стержнем (US 5451036, 1995).

Недостатком данного решения является необходимость использования ручных манипуляций при сборке дротика, что ограничивает возможную область его применения по назначению. Следовательно, ограничены и эксплуатационные возможности самой системы отсечки шлака в целом. Операции сборки изделия являются трудоемкими, требуют ручного труда и наличие специальных инструментов, особой осторожности, относительно опытного персонала, поскольку, несмотря на осторожность при сборке дротиков, может происходить разрушение или недостаточное соединение, которое может ослабнуть при их подъеме.

Известен плавающий конус (дротик), включающий корпус, изготовленный из огнеупорного материала в форме перевернутого усеченного конуса с центральным сквозным отверстием и направляющий стержень, проходящий через сквозное отверстие выступающим сверху и снизу корпуса, снабженный в нижней части оболочкой из огнеупорного материала, закрепленные между собой винтовым соединением посредством резьбы, выполненной на нижнем керамическом участке сквозного отверстия корпуса и на верхнем участке огнеупорной оболочки стержня (DE 202009016140, 2011).

Однако керамическое винтовое соединение подвержено более быстрому разрушению по сравнению с металлическим винтовым соединением, что снижает технологичность дротика - совокупность свойств дротика, определяющих приспособленность конструкции к достижению оптимальных затрат ресурсов при его производстве, эксплуатации, ремонте и утилизации. Необходимость использования ручных манипуляций при сборке дротика ограничивает возможную область его применения по назначению.

Известно устройство для отсечки шлака (дротик), включающий головную часть, состоящую из корпуса, выполненного из литого огнеупора в форме перевернутого усеченного конуса и первого металлического стержневого элемента, расположенного по центральной оси корпуса выступающим из его верхней части и снабженного удельным весом в теле корпуса, и ножную часть со вторым металлическим стержневым элементом, покрытым огнеупорным материалом, соединенную с нижней частью головной части через уплотнительный материал путем фиксации всего устройства резьбовым соединением между первым и вторым стержневыми элементами (JP 2000160225, 2000).

Однако, несмотря на то что резьбовое соединение в данном решении обеспечивает высокую точность сборки изделия с глубоким расположением резьбового соединения в верхней части тела устройства, оно не лишено недостатков. Сложная для изготовления и транспортировки форма стержня. Большой вес и неудобная конфигурация стержня осложняют все манипуляции и сборку и по нормативным требованиям в области охраны труда делает ее невозможной при большом для ручного подъема весе изделия. Глубоко расположенное верхней части корпуса резьбовое соединение, образующее длинный соединительный канал, также затрудняет сборку устройства, требует значительных трудозатрат для соединения и снижает его эксплуатационные свойства. Место стыковки двух частей устройства находится достаточно высоко, имеет большую площадь контакта с расплавом стали и использует уплотнение между двумя частями устройства для защиты от прохода металла, что приводит к неоправданному усложнению конструкции, значительному удорожанию изделий и не защищает от возможности попадания расплава стали в тело устройства с последующим разрушением. Низкая эксплуатационная надежность устройства ограничивает его использование по назначению.

Наиболее близким решение является известный поплавковый конус (дротик) для конвертеров, включающий корпус, выполненный из огнеупорного материала в форме перевернутого усеченного конуса со сквозным каналом по центру, покрытым в верхней части по внутренней стенке трубчатой втулкой, встроенной в состав корпуса, а в нижней части, свободной от втулки, имеющим на конце расширение огнеупорной стенки, и направляющий стержень, снабженный огнеупорной оболочкой, выступающий с обоих концов корпуса, неподвижно соединенный с трубчатой втулкой посредством байонетного соединения, обеспеченного соответствующими крепежными элементами, размещенными на направляющем стержне и трубчатой втулке (DE 4420869, 1995).

Данное решение имеет недостатки, связанные с недостаточной технологичностью и функциональной ограниченностью изделия, со сложностью изготовления в части штифтового соединения трубчатой втулки с корпусом, с ненадежностью в эксплуатации в части наличия ручных манипуляций при сборке дротика и его подачи в манипулятор, что значительно ограничивает возможную область его применения по назначению и снижает эксплуатационную надежность.

Основным общим недостатком известных решений дротиков для отсечки конечного конвертерного шлака является недостаточная эксплуатационная надежность, в то время как безопасность, надежность и экономичность являются важными критериями при выборе системы отсечки шлака от металла. Если необходимо использовать дротик в процессе отсечки конечного шлака на большегрузном конвертере емкостью от 200 тонн и более, когда вес изделия в сборе в зависимости от конструкции и производителя является значительным, его эксплуатационные возможности оказываются ограниченными. В этом случае невозможно вручную подать дротик в манипулятор подающей машины без нарушения обслуживающим персоналам норм в области охраны труда, что ограничивает его использование по назначению. Также в любом случае, когда используется ручной труд для сборки и подачи дротика в манипулятор подающей машины, увеличивается вредное влияние веса на человека, снижается безопасность, ухудшаются условия труда. Нарушение полноты удовлетворения функции составляющим систему изделием приводит к нарушению системы в целом. Чем полнее приспособлены элементы системы к эффективному использованию и техническому обслуживанию, тем лучше их эксплуатационные свойства - те объективные особенности или признаки качества изделия, которые характеризуют, в какой мере то или иное изделие соответствует требованиям эксплуатации.

Когда имеем дело с дротиками, особенно имеющими значительный вес, надо учитывать необходимость выполнения манипуляций с ними с соблюдением требований в области охраны труда и минимизации вредного воздействия веса на человека, то есть учитывать эксплуатационные и функциональные возможности конкретного изделия, которые обусловлены его конструктивными особенностями.

Таким образом, известные конструкции дротиков ограничены в возможностях их использования по назначению, обладают недостаточной эксплуатационной технологичностью, надежностью, безопасностью и вредным воздействием веса на человека, особенно при тенденции современного металлургического производства на повышение производительности процесса плавки.

Поскольку операция отсечки шлака при выпуске металла из конвертера стала, по существу, самостоятельно важным звеном всего процесса, для обеспечения ее эффективной организации в последние годы ведется активный поиск новых инженерных решений по совершенствованию системы отсечки конечного конвертерного шлака, в том числе конструкций дротиков и способов его сборки, которые позволили бы устранить существующие недостатки.

Учитывая значительный рост конкуренции на рынке металла, все более возрастает значение обеспечения оптимального сочетания объема, цены и качества выпускаемой металлопродукции. Поэтому так важны отечественные разработки в этой области, способные составить конкуренцию зарубежным аналогам.

Задача, на решение которой направлены предложения заявителя, заключается в повышении эксплуатационной надежности системы отсечки конечного конвертерного шлака, расширение ее технологических возможностей с учетом эксплуатационных свойств дротика и системы в целом, влияния на эксплуатационные свойства изделия методов их сборки, а также технологической надежности процессов производства путем:

1. приведения конструкции дротика для отсечки конечного конвертерного шлака в соответствие с условиями эксплуатации при сохранении качества его позиционирования в летке конвертера.

2. приведения способа сборки дротика в соответствие с нормативными требованиями в области охраны труда для снижения вредного воздействия веса на человека.

3. Приведения системы отсечки конечного конвертерного шлака в соответствие с условиями эксплуатации.

Задача решается путем разработки простого в изготовлении, легко транспортируемого, легко, быстро и безопасно собираемого на месте эксплуатации и безопасно подаваемого в конвертер с соблюдением требований в области охраны труда дротика для отсечки конечного конвертерного шлака, в том числе для большегрузных конвертеров, обладающего улучшенными эксплуатационными характеристиками и технологическими возможностями, в том числе, качественным позиционированием дротика в летке конвертера, чтобы обеспечить повышение эксплуатационной надежности как самого изделия, так и эффективности функционирования системы отсечки конечного конвертерного шлака в целом, повышение производительности агрегата при улучшении условий труда, минимизации вредного воздействия веса на рабочий персонал. Качественное позиционирование дротика в летке конвертера обеспечивается общей плотностью изделия на уровне 3.6 г/см3 обуславливающей нахождение изделия в зоне разделения сред шлак/металл; формой корпуса изделия (наличие конической пробки с верхним диаметром более чем в 1.5 раза превышающим диаметр сталевыпускного канала) и жестким резьбовым соединением стержня и корпуса, обусловливающей надежное пробитие шлаковой корки и расплава шлака и затягивание дротика струей стали в сталевыпускной канал.

Под понятием «технологические возможности» подразумеваем все, что касается работы элементов системы отсечки конечного конвертерного шлака, рабочие функции, удобство и безопасность сборки, удобство в эксплуатации.

Решение данной задачи позволит улучшить эксплуатационные характеристики дротика, повысить его эксплуатационную надежность, а значит, и эффективность системы отсечки конечного конвертерного шлака в целом, удешевить производство, расширить арсенал технических средств, снизить трудоемкость процесса.

Технический результат первого решения заключается в повышении эксплуатационной надежности дротика для отсечки конечного конвертерного шлака путем создания технологичной и надежной в эксплуатации и безопасной конструкции дротика за счет снабжения трубчатой втулки и направляющего стержня соединительными элементами, обеспечивающими возможность резьбового соединения для фиксации его частей при сохранении качества позиционирования дротика в сталевыпускном канале конвертера.

Технический результат второго решения заключается в расширении возможной технологической применимости дротика при снижении трудоемкости процесса и снижении вредного воздействия веса на человека путем создания способа сборки и перемещения дротика с помощью гидравлического подъемника, обеспечивающего соблюдение норм в области охраны труда.

Технический результат третьего решения заключается в повышении эксплуатационной надежности системы отсечки конечного конвертерного шлака при сохранении качества позиционирования дротика в сталевыпускном канале конвертера, снижении трудоемкости процесса и снижении вредного воздействия веса на человека, путем использования созданного дротика и способа его сборки.

Сущность предлагаемого первого решения заключается в том, что в дротике для отсечки конечного конвертерного шлака, включающем корпус, выполненный из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованный в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой, имеющий в нижней части на конце расширение огнеупорной стенки, и вставленный снизу в сквозной канал направляющий стержень, снабженный огнеупорной оболочкой, выступающий снизу корпуса и закрепленный к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне, особенность состоит в том, что трубчатая втулка расположена частично выступающей сверху корпуса, снабжена на нижнем торце гайкой и заполнена внутри огнеупорным материалом, а направляющий стержень снабжен на верхнем конце шпилькой с резьбой, с помощью которой ввинчен в гайку для фиксации с корпусом посредством резьбового соединения, при этом резьба на гайке и шпильке выполнена четырехзаходной с шагом 2,5 мм.

Особенность также в том, что трубчатая втулка на нижнем торце может быть дополнительно снабжена фланцем, который неподвижно закреплен к ней, а гайка неподвижно закреплена к фланцу, при этом в огнеупорный материал корпуса включен металлический наполнитель. В этом случае неподвижное крепление фланца к трубчатой втулке и гайки к фланцу предпочтительно может быть обеспечено сваркой, а в качестве металлического наполнителя желательно использовать стальную фибру и дроби.

Также трубчатая втулка на нижнем торце может быть дополнительно снабжена прямым сплошным стальным цилиндром, который неподвижно закреплен к ней, а гайка неподвижно закреплена к цилиндру. При этом предпочтительно неподвижное крепление стального цилиндра к трубчатой втулке и гайки к стальному цилиндру обеспечено сваркой.

Кроме этого, трубчатая втулка на нижнем торце может быть дополнительно снабжена коническим металлическим контейнером, который неподвижно закреплен к ней, а гайка неподвижно закреплена к коническому контейнеру, при этом контейнер преимущественно дополнительно заполнен металлическим наполнителем. При этом предпочтительно неподвижное крепление конического контейнера к трубчатой втулке и гайки к коническому контейнеру обеспечено сваркой.

Сущность предлагаемого второго решения заключается в том, что в способе сборки дротика для отсечки конечного конвертерного шлака, включающем соединение двух составных частей дротика: корпуса, выполненного из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованного в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой, имеющего в нижней части на конце расширение огнеупорной стенки, и вставленного снизу в сквозной канал направляющего стержня, снабженного огнеупорной оболочкой, выступающего снизу корпуса и закрепленного к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне, особенность состоит в том, что трубчатую втулку располагают частично выступающей сверху корпуса, снабжают на нижнем торце гайкой и заполняют внутри огнеупорным материалом, а направляющий стержень снабжают на верхнем конце шпилькой с резьбой, с помощью которой ввинчивают в гайку для фиксации с корпусом посредством резьбового соединения, при этом резьбу на гайке и шпильке выполняют четырехзаходной с шагом 2,5 мм, а для сборки дротика используют мобильный складной гидравлический подъемник, стрелу которого снабжают приемной вилкой, на приемную вилку устанавливают корпус со встроенной в него трубной втулкой, поднимают корпус до высоты 1,4-1,6 метра, вводят в сквозной канал корпуса направляющий стержень и вкручивают его шпильку в гайку, после чего перемещают подъемник с дротиком для захвата дротика манипулятором подающей машины.

Сущность предлагаемого третьего решения заключается в том, что в системе отсечки конечного конвертерного шлака, включающей дротик для отсечки конечного конвертерного шлака, корпус, выполненный из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованный в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой, имеющий в нижней части на конце расширение огнеупорной стенки, и вставленный снизу в сквозной канал направляющий стержень, снабженный огнеупорной оболочкой, выступающий снизу корпуса и закрепленный к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне, и манипулятор, выполненный с возможностью захвата и подачи собранного дротика в полость конвертера, особенность состоит в том, что трубчатая втулка расположена частично выступающей сверху корпуса, снабжена на нижнем торце гайкой и заполнена внутри огнеупорным материалом, а направляющий стержень снабжен на верхнем конце шпилькой с резьбой, с помощью которой ввинчен в гайку для фиксации с корпусом посредством резьбового соединения, при этом резьба на гайке и шпильке выполнена четырехзаходной с шагом 2,5 мм, а для сборки дротика и его перемещения для захвата манипулятором подающей машины дополнительно снабжена мобильным складным гидравлическим подъемником, для чего его стрела оборудована приемной вилкой с возможностью установки и поднятия конуса дротика до высоты 1,4-1,6 метра и вкручивания в него направляющего стержня.

Заявляемая совокупность существенных признаков позволяет получить указанный технический результат.

Совершенствование конструкции дротика приводит к качественно иному техническому решению при сохранении структурной схемы изделия.

Удобный короткий соединительный канал предлагаемого дротика, более легкий и удобный в применении направляющий стержень и минимальная площадь контакта с расплавом стали с защитой резьбового соединения слоем огнеупорного материала конструктивными методами повышают эксплуатационную надежность и технологичность дротика.

Роль эксплуатационной надежности как свойства объекта выполнять заданные функции в определенных условиях эксплуатации особенно возрастает при росте единичной мощности и производительности металлургических агрегатов и машин, так как, чем выше эти показатели, тем больше потери от плановых и неплановых остановок. Поскольку металлургическое оборудование относится к числу объектов, не претерпевающих в течение длительного времени конструктивных изменений, для обеспечения его надежности и поддержания высокого уровня эксплуатационной надежности следует целенаправленно воздействовать на эксплуатационные свойства его элементов (pereosnastka.ru).

Масса корпуса с трубной втулкой для большегрузных конверторов не превышает 40 кг и позволяет производить многократные манипуляции персоналу, масса направляющего стержня не превышает 5,5 кг, что позволяет вручную свободно манипулировать. Винтовое соединение позволяет получать дротик четко определенных геометрических размеров, без возможного люфта в точке соединения, что позволяет точно настраивать подающий манипулятор. Это позволяет улучшить эксплуатационные характеристики дротика.

Повышение эксплуатационной надежности и расширение технологических возможностей дротика обеспечивают возможность его максимально широкого безопасного использования по назначению, в том числе на большегрузном конвертере повышенной производительности. Это позволяет улучшить условия труда обслуживающего персонала с минимизацией воздействия веса изделий на человека, обеспечить проведение манипуляций даже с изделиями со значительным весом в процессе сборки и подачи дротика в манипулятор подающей машины, в том числе, без нарушения обслуживающим персоналом норм в области охраны труда, снизить трудоемкость процесса, упростить систему сборки дротиков при достаточной надежности. Использование гидравлического подъемника позволяет производить сборку дротика на уровне груди рабочего, в подвешенном состоянии, что исключает его повреждение во время сборки и дальнейших манипуляций. Кроме того, это позволяет легко и безопасно поднять дротик к приемной части манипулятора, что также обеспечивает повышение эксплуатационной надежности дротика и всего технологического процесса в целом.

Конструкция дротика влияет на его эксплуатационные свойства и возможности его сборки, а также обеспечивает технологическую надежность процессов производства с соблюдением обслуживающим персоналом норм в области охраны труда, который можно не только легко транспортировать, но и легко и безопасно собрать, не смотря на значительный вес, на месте эксплуатации и без проблем подать в манипулятор подающей машины без нарушения обслуживающим персоналом норм в области охраны труда.

Изменение конструкции дротика при сохранении его качественного позиционирования, обеспеченного, в том числе, заполнением трубы корпуса огнеупорным бетоном и дополнительным удельным весом, которым снабжен корпус, позволяет улучшить качество выплавляемой стали, снизить расход легирующих ферросплавов, тем самым снижая производственные затраты. Использование надежной конечной отсечки шлака приводит к снижению отсортировки металла по примесям серы и фосфора, и другим неметаллическим примесям, а также снижает угар ферросплавов при легировании стали в ковше, что повышает эффективность системы отсечки конечного конвертерного шлака в целом, позволяет удешевить производство.

Предложенное простое и надежное винтовое соединение составных частей дротика обеспечивает упрощение конструкции фиксирующего соединения с одновременным повышением его прочности и надежности, снижение трудоемкости изготовления элементов дротика и расширение возможностей применения дротика по его назначению. Обеспечивает более легкую, быструю и безопасную сборку, что минимизирует риски отказов и экономит средства. Винтовое соединение легко изготовить, и оно более долговечно, чем, например, керамическое резьбовое соединение, подверженное более быстрому разрушению. Винтовое соединение не только исключает возможность разрушения бетонной части конуса во время сборки, но и снижает физическую нагрузку на технологический персонал. Винтовое соединение позволяет легко и просто зафиксировать элементы дротика между собой. Завинчивание увеличивает механическую прочность. Применение соединения винт-гайка повышает эксплуатационную безопасность, в частности по сравнению с известными конструкциями дротиков. Использование предлагаемого соединения элементов дротика обеспечивает надежность крепления с одновременным обеспечением прочности и снижения трудоемкости, повышение качества крепления в сочетании с простотой конструкции.

Существенное упрощение операции сборки и подачи дротика приводит не только к более быстрой сборке, но и к минимизации риска отказов с соответствующей экономией средств, значительно снижает вредное воздействие веса изделия на рабочий персонал, трудоемкость и затраты на межплавочные ремонты, упрощает обслуживание, сокращает время на подготовку системы к работе. Значительно упрощенный процесс сборки приводит не только к ее ускорению, но и к минимизации риска отказа с соответствующей экономией средств. Снижение воздействия веса изделий на обслуживающий персонал позволяет улучшить условия труда обслуживающего персонала.

Конструкция дротика разработана, а система в целом оптимизирована с учетом условий эксплуатации, технологичности и надежности что обеспечивает возможность эксплуатации дротика и системы отсечки конечного конвертерного шлака, в том числе, и на большегрузных конвертерах, при большом весе дротика, с соблюдением норм в области охраны труда, минимизирует вредное воздействия веса изделия на человека, приводит к улучшению условий труда, снижению трудоемкости, удешевлению производства при сохранении качества позиционирования дротика в летке конвертера, повышении производительности агрегата.

Для понимания сущности изобретения представлены графические материалы.

На фиг. 1 - табл. «Масса поднимаемого и перемещаемого груза вручную» (Приказ Минтруда России от 17.09.2014 №642н);

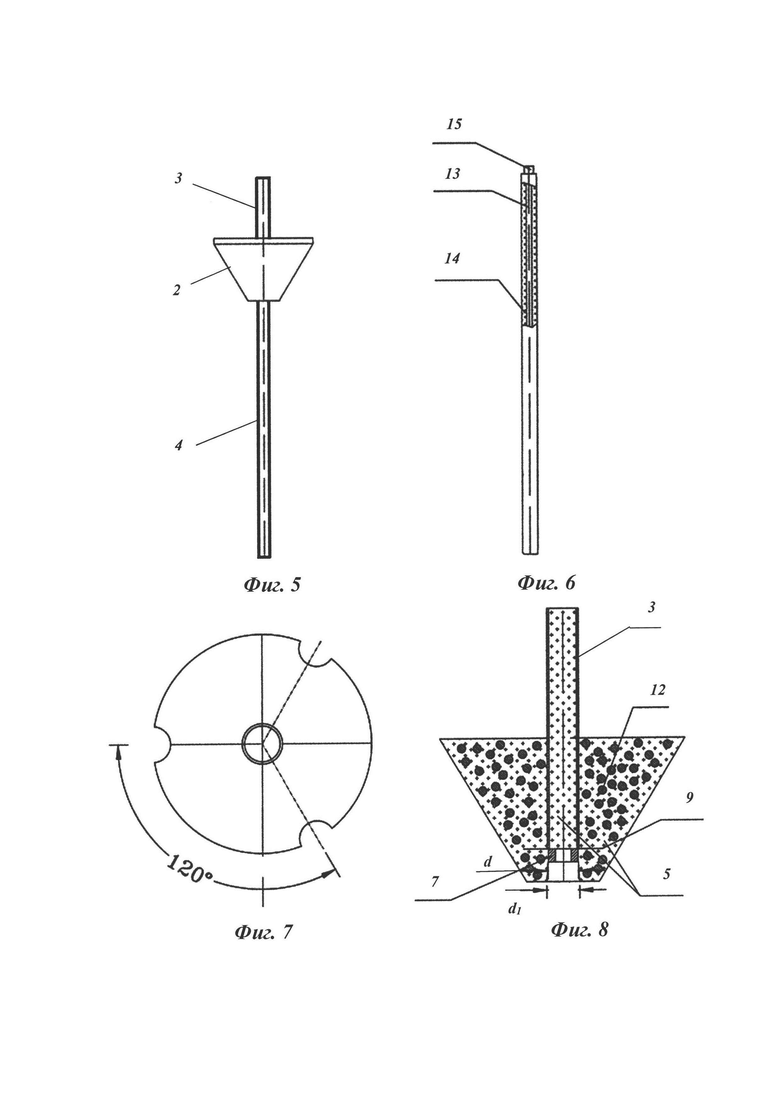

На фиг. 2 - конвертер в разрезе, общий вид, и схема подачи манипулятором дротика в конвертер;

На фиг. 3 - схема ориентации дротика при перемещении при сливе металла из конвертера;

На фиг. 4 - схема размещения дротика в сливном отверстии конвертера, в положении закрытия летки;

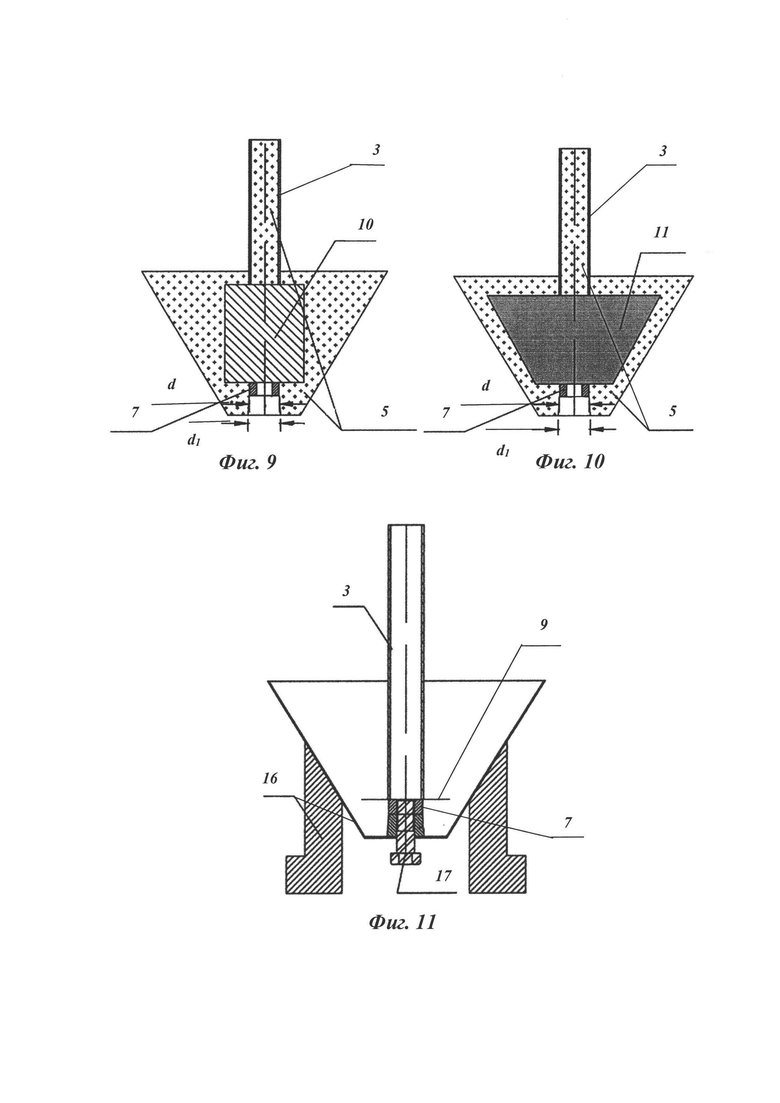

На фиг. 5 - дротик в сборе, общий вид;

На фиг. 6 - направляющий стержень, общий вид с частичным разрезом;

На фиг. 7 - корпус с трубчатой втулкой, вид сверху;

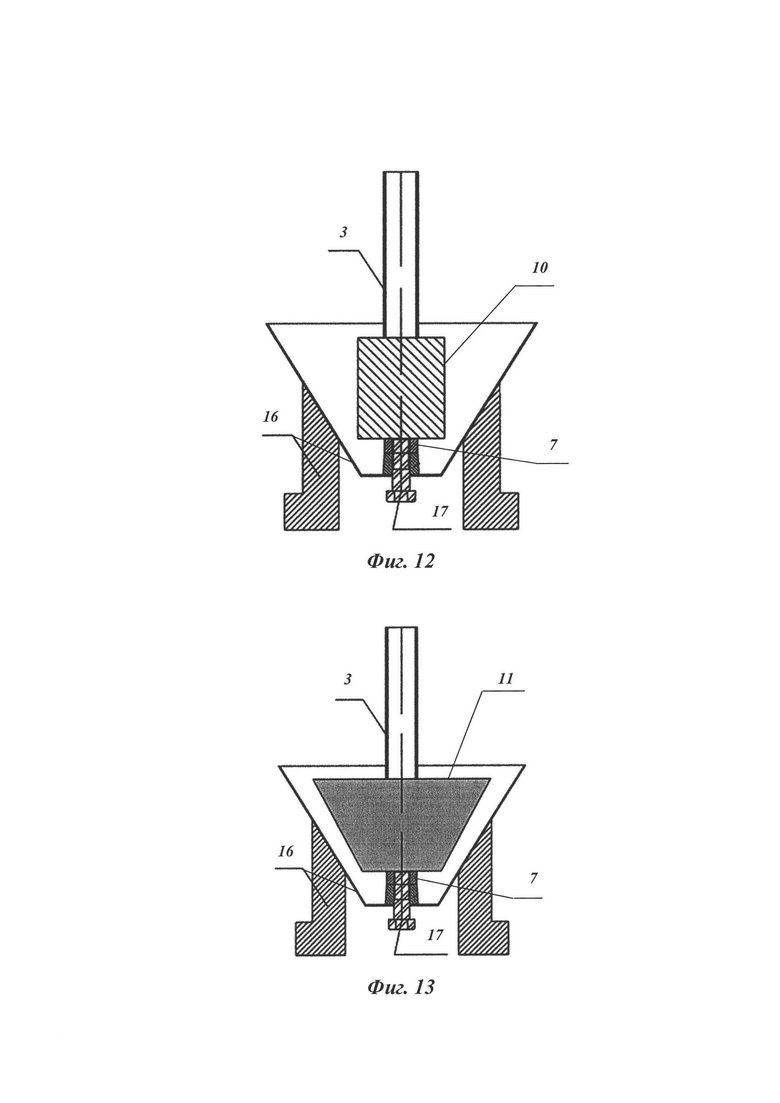

На фиг. 8 - корпус со встроенными в него трубчатой втулкой, стальным фланцем и гайкой (вариант 1), разрез, общий вид;

На фиг. 9 - корпус со встроенными в него трубчатой втулкой, прямым сплошным стальным цилиндром и гайкой (вариант 2), разрез, общий вид;

На фиг. 10 - корпус со встроенными в него трубчатой втулкой, металлическим контейнером конической формы и гайкой (вариант 3), разрез, общий вид;

На фиг. 11 - литейная форма с установленной заготовкой по варианту 1, разрез, общий вид;

На фиг. 12 - литейная форма с установленной заготовкой по варианту 2, разрез, общий вид;

На фиг. 13 - литейная форма с установленной заготовкой по варианту 3, разрез, общий вид;

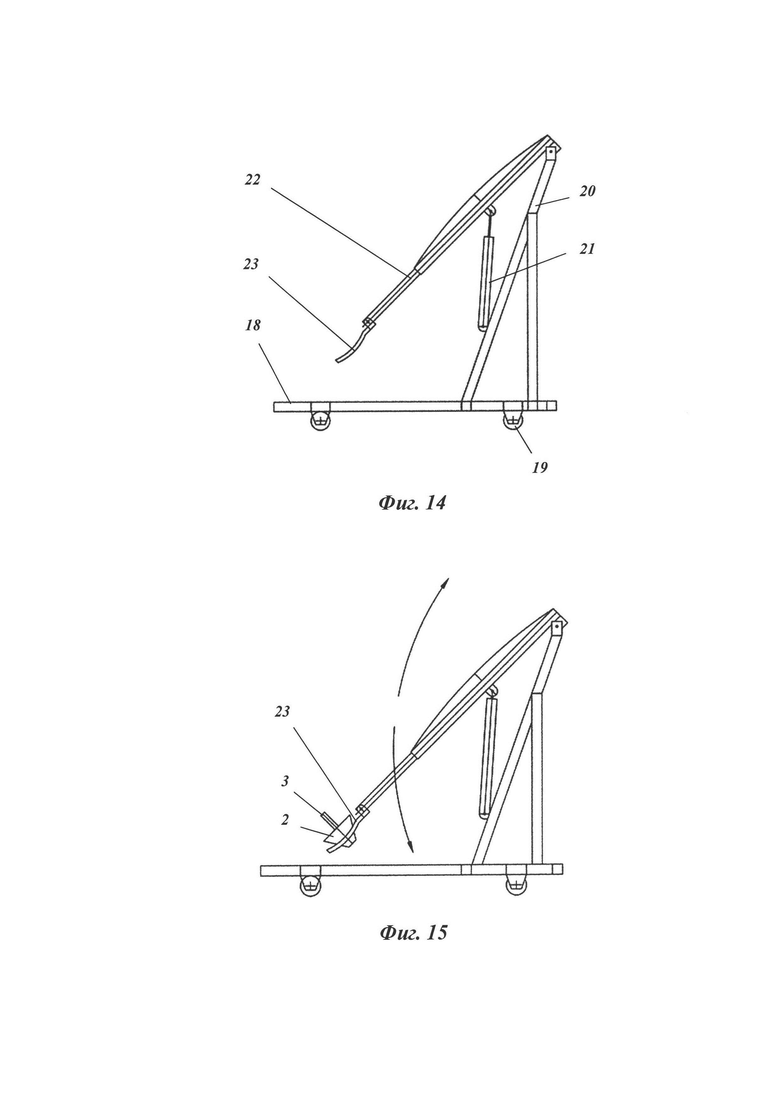

На фиг. 14 - мобильный складной гидравлический подъемник, оборудованный приемной вилкой, схема;

На фиг. 15 - установка верхней части дротика (корпуса со встроенной в него втулкой по вариантам 1, 2, 3) для подъема, схема;

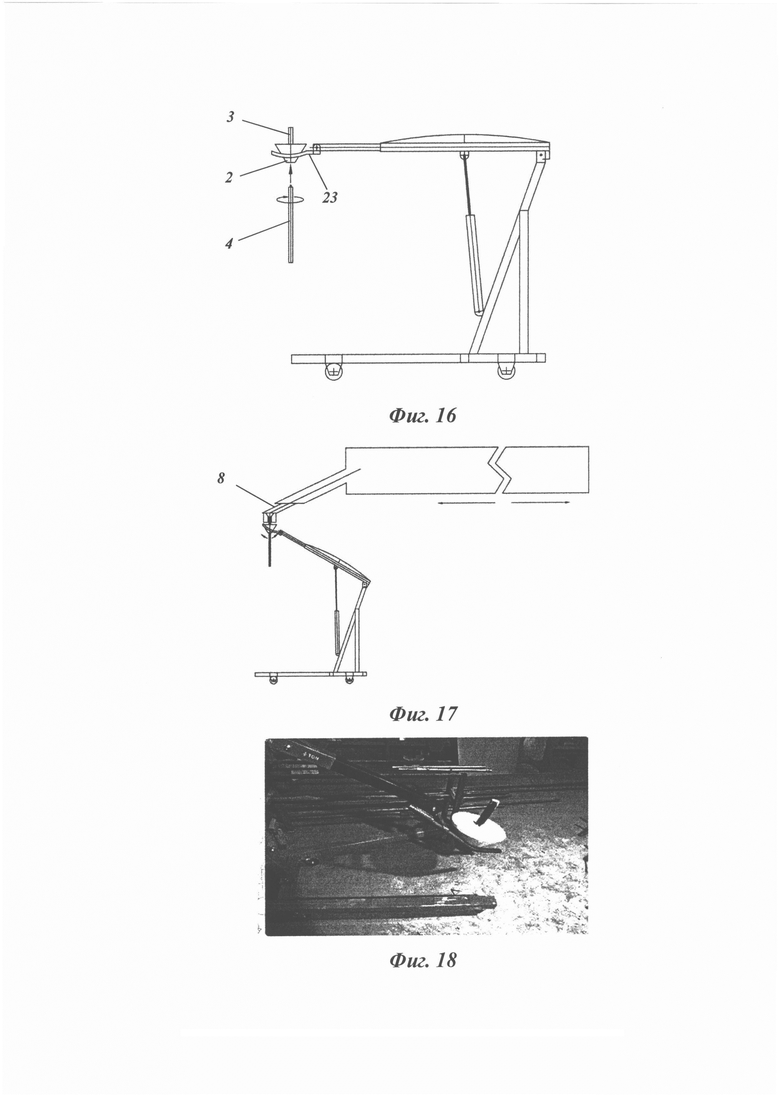

На фиг. 16 - сборка дротика, схема;

На фиг. 17 - подача дротика в манипулятор, схема;

На фиг. 18 - верхняя часть дротика, установленная на вилку гидроподъемника при сборке дротика, фото;

На фиг. 19 - вкручивание направляющего стержня при сборке дротика, фото;

На фиг. 20 - дротик в сборе на гидроподъемнике, фото;

На фиг. 21 - подача дротика гидроподъемником для его захвата манипулятором, фото.

Дротик 1 для отсечки конечного конвертерного шлака включает две составные части: корпус 2, в который встроена трубчатая втулка 3, и направляющий стержень 4.

Корпус 2 выполнен из огнеупорного материала 5 в виде перевернутого усеченного конуса со сквозным каналом 6 по центру диаметром «d». Сквозной канал 6 в верхней части по внутренней стенке облицован трубчатой втулкой 3, а в нижней части, свободной от втулки 3, его огнеупорная стенка имеет на конце расширение с диаметром отверстия на выходе «d1», при этом d1>d (см. фиг.8, 9, 10). Трубчатая втулка 3 снабжена на нижнем торце гайкой 7 и встроена в корпус 2 частично выступающей с него сверху для зацепления дротика 1 манипулятором 8 подающей машины. Предпочтительными вариантами исполнения являются те, в которых трубчатая втулка 3 на нижнем торце дополнительно снабжена стальным фланцем 9, или прямым сплошным стальным цилиндром 10, или коническим металлическим контейнером 11. Каждый из них неподвижно закреплен, например, сваркой, к нижнему торцу трубчатой втулки 3, а гайка 7 неподвижно закреплена, например, сваркой, соответственно к каждому из этих элементов и в таком виде встроены в тело корпуса 2. При использовании в конструкции стального фланца 9 в огнеупорный материал 5 корпуса 2 дополнительно включен металлический наполнитель 12. При использовании в конструкции конического металлического контейнера 11, он дополнительно заполнен металлическим наполнителем (не показано). Внутри трубчатая втулка 3 заполнена огнеупорным материалом 5.

Направляющий стержень 4 выполнен в виде удлиненного элемента 13 из металлической арматуры, например, из арматурной стали, который покрыт снаружи оболочкой 14 из огнеупорного материала и снабжен на верхнем конце, обращенном к корпусу 2, шпилькой 15, закрепленной к нему предпочтительно сваркой и имеющей наружную резьбу, соответствующую резьбе гайки 7, для возможности ввинчивания шпильки 15 в гайку 7 для фиксации частей дротика 1 между собой.

Резьба на гайке 7 и шпильке 15 выполнена четырехзаходной с шагом 2,5 мм.

Плотность изделия составляет 3,45-3,7 г/см3. Температура применения огнеупорного материала 5 составляет 1700°С или более.

Изделие изготавливается предпочтительно с помощью технологии вибролитья.

Изготовление направляющего стержня 4.

В зависимости от заказа потребителя подбирается толщина и длина стержня 4. На всю длину направляющего стержня 4 нарезается стальная арматура ∅ 12-16 мм - металлический удлиненный элемент 13. К верхнему концу элемента 13 приваривается шпилька 15 длиной 20 - 25 мм с резьбой, предпочтительно М24. Полученная металлическая заготовка помещается в пластиковую литейную форму (не показано) и заливается огнеупорным материалом, например, огнеупорным бетоном. После цикла отвердевания изделие извлекается из формы и отправляется на сушку и упаковку.

Изготовление верхней части дротика 1.

Верхнюю часть (корпус 2 с трубчатой втулкой 3) дротика 1 целесообразнее всего выполнить в трех вариантах исполнения, что не исключает возможности других исполнений.

В зависимости от выбранного варианта исполнения и заказа потребителя подготавливается металлическая оснастка изделия. Изготавливается с помощью технологии вибролитья.

Вариант 1.

Подготавливается трубчатая втулка 3 из трубы определенной длины, стальной фланец 9 и гайка 7, предпочтительно М24. Гайка 7 приваривается к стальному фланцу 9, а фланец 9 - к нижнему торцу трубчатой втулки 3. Полученная заготовка устанавливается в литейную форму 16, фиксируется стяжным болтом 17 и заливается огнеупорным материалом 5 с металлонаполнителем 12, например, огнеупорным бетоном с металлонаполнителем 12 в виде стальной фибры и дроби. После цикла отвердевания изделие извлекается из формы 16 и отправляется на сушку и упаковку.

Вариант 2.

Подготавливается трубчатая втулка 3 из трубы определенной длины, гайка 7, предпочтительно М24, и прямой сплошной стальной цилиндр 10 из металлической сортовой заготовки круглого сечения (ГОСТ 2590 - 2006) определенного диаметра, которая нарезается на мерную заготовку. Далее цилиндр 10 приваривается к торцу трубчатой втулки 3. К дну цилиндра 10 приваривается гайка 7. Полученная заготовка устанавливается в литейную форму 16, фиксируется стяжным болтом 17 и заливается огнеупорным материалом 5, например, огнеупорным бетоном. После цикла отвердевания изделие извлекается из формы 16 и отправляется на сушку и упаковку.

Вариант 3.

Подготавливается трубчатая втулка 3 из трубы определенной длины, гайка 7, предпочтительно М24, и конический контейнер 11 определенного объема, который формируется с помощью операции сварки. Контейнер 11 заполняется металлонаполнителем (не показано) с удельной плотностью 4,7-4,8 г/см3. Далее контейнер 11 приваривается к торцу трубчатой втулки 3. К дну контейнера 11 приваривается гайка 7 М24. Полученная заготовка устанавливается в литейную форму 16, фиксируется стяжным болтом 17 и заливается огнеупорным материалом 5, например, огнеупорным бетоном. После цикла отвердевания изделие извлекается из формы 16 и отправляется на сушку и упаковку.

Сборка дротика 1 производится непосредственно перед его подачей в манипулятор 8 подающей машины путем ввинчивания направляющего стержня 4 в гайку 7 при помощи мобильного складного гидравлического подъемника (не указано) грузоподъемностью 1,5 т. Гидравлический подъемник состоит из рамы 18 установленной на четырех или шести поворотных колесах 19, стойки 20, прикрепленной к раме 18 двумя стопорными штифтами, гидроцилиндра 21 и стрелы 22, которая оборудована приемной вилкой 23 при помощи болтового соединения с возможностью поднятия стрелы 22 с вилкой 23 при помощи гидроцилиндра 21. Подъемник не требует подключения к сетям питания, безопасен, легко перемещается, занимает мало места при хранении. На приемную вилку 23 подъемника устанавливается верхняя часть дротика 1 и производится ее подъем до высоты 1,4-1,6 метра. Далее производится сборка дротика 1 путем ручного вкручивания стержня 4 посредством шпильки 15 в гайку 7 резьбовым соединением винт-гайка. Для снижения количества оборотов и снижения затрат времени на сборку выбран оптимальный, крупный шаг резьбы (наибольший): 2.5 (мм) и количество нарезов на винте - 4. Меньшее количество нарезов не обеспечивает надежного резьбового соединения. Далее гидравлическим подъемником осуществляется подача собранного дротика 1 в манипулятор 8 подающей машины. Время подъема не превышает 45 секунд.

Преимущества системы:

1. Снижение нагрузки на рабочий персонал до значений, разрешенных нормативной документацией в области охраны труда.

2. Снижение в готовом выплавляемом металле содержания неметаллических включений, восстанавливающихся из конвертерного шлака, в частности, фосфора (Р) и серы (S).

3. Снижение угара ферросплавов, алюминия и других модифицирующих металлов и сплавов при раскислении и модифицировании плавки.

4. Возможность выплавки металла с более узкими граничными требованиями по неметаллическим включениям, выплавка марок металла, ранее невозможных к выплавке в конвертере.

5. Совместно с системой первичной системы отсечки шлака обеспечение налива шлака из конвертера в ковш не более 70 мм, что повышает стойкость футеровки шлакового пояса сталеразливочного ковша и комплексную стойкость футеровки ковша в целом.

Использование предложенных разработок будет способствовать улучшению технико-экономических показателей сталеплавильного производства и снижению зависимости отечественной металлургии от импортных поставок соответствующего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОР ДЛЯ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, АППЛИКАТОР ДЛЯ ПОСАДКИ СТОПОРА В ЛЕТКУ КОНВЕРТЕРА, СИСТЕМА ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, СПОСОБ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2415950C1 |

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ КОНВЕРТЕРНОГО ШЛАКА | 1992 |

|

RU2063445C1 |

| Устройство для отсечки первичного конвертерного шлака при выпуске плавки через летку конвертера | 2018 |

|

RU2739471C2 |

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ ШЛАКА В КОНВЕРТЕРЕ | 1991 |

|

RU1783840C |

| СТОПОР ДЛЯ ОТСЕЧКИ ШЛАКА В КОНВЕРТЕРЕ | 1998 |

|

RU2148656C1 |

| Система газодинамической отсечки конечного шлака при выпуске стали через горловину конвертера | 2019 |

|

RU2748704C2 |

| Устройство для отсечки шлака | 1986 |

|

SU1437145A1 |

| УСТРОЙСТВО ГАЗОСТРУЙНОЙ ОТСЕЧКИ ШЛАКА ПРИ ВЫПУСКЕ МЕТАЛЛА ИЗ ДУГОВОЙ ПЕЧИ | 2014 |

|

RU2561633C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ОТСЕЧКИ ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ПЛАВКИ ИЗ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2559389C1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

Группа изобретений относится к области черной металлургии и включает дротик для отсечки конечного конвертерного шлака, способ его сборки и систему отсечки конечного конвертерного шлака. Дротик содержит корпус, выполненный из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованным в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой и имеющим в нижней части на конце расширение огнеупорной стенки, и вставленный снизу в сквозной канал направляющий стержень, снабженный огнеупорной оболочкой, выступающий снизу корпуса и закрепленный к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне. Трубчатая втулка расположена частично выступающей сверху корпуса, снабжена на нижнем торце гайкой и заполнена внутри огнеупорным материалом. Направляющий стержень снабжен на верхнем конце шпилькой с резьбой, с помощью которой ввинчен в гайку для фиксации с корпусом посредством резьбового соединения. Резьба на гайке и шпильке выполнена четырехзаходной с шагом 2,5 мм. Обеспечивается повышение эксплуатационной надежности дротика за счет создания технологичной и надежной в эксплуатации и безопасной конструкции дротика позволяющей снизить трудоемкость процесса и вредное воздействия веса на человека при сохранении качества позиционирования дротика в сталевыпускном канале конвертера. 3 н. и 8 з.п. ф-лы, 21 ил.

1. Дротик для отсечки конечного конвертерного шлака, включающий корпус, выполненный из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованным в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой, имеющим в нижней части на конце расширение огнеупорной стенки, и вставленный снизу в сквозной канал направляющий стержень, снабженный огнеупорной оболочкой, выступающий снизу корпуса и закрепленный к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне, отличающийся тем, что трубчатая втулка расположена частично выступающей сверху корпуса, снабжена на нижнем торце гайкой и заполнена внутри огнеупорным материалом, а направляющий стержень снабжен на верхнем конце шпилькой с резьбой, с помощью которой ввинчен в гайку для фиксации с корпусом посредством резьбового соединения, при этом резьба на гайке и шпильке выполнена четырехзаходной с шагом 2,5 мм.

2. Дротик по п. 1, отличающийся тем, что трубчатая втулка на нижнем торце дополнительно снабжена фланцем, который неподвижно закреплен к ней, а гайка неподвижно закреплена к фланцу, при этом в огнеупорный материал корпуса включен металлический наполнитель.

3. Дротик по п. 2, отличающийся тем, что неподвижное крепление фланца к трубчатой втулке и гайки к фланцу обеспечено сваркой.

4. Дротик по п. 2, отличающийся тем, что металлический наполнитель представляет собой стальную фибру и дроби.

5. Дротик по п. 3, отличающийся тем, что металлический наполнитель представляет собой стальную фибру и дроби.

6. Дротик по п. 1, отличающийся тем, что трубчатая втулка на нижнем торце дополнительно снабжена прямым сплошным стальным цилиндром, который неподвижно закреплен к ней, а гайка неподвижно закреплена к цилиндру.

7. Дротик по п. 6, отличающийся тем, что неподвижное крепление стального цилиндра к трубчатой втулке и гайки к стальному цилиндру обеспечено сваркой.

8. Дротик по п. 1, отличающийся тем, что трубчатая втулка на нижнем торце дополнительно снабжена коническим металлическим контейнером, который неподвижно закреплен к ней, а гайка неподвижно закреплена к коническому контейнеру, при этом контейнер дополнительно заполнен металлическим наполнителем.

9. Дротик по п. 8, отличающийся тем, что неподвижное крепление конического контейнера к трубчатой втулке и гайки к коническому контейнеру обеспечено сваркой.

10. Способ сборки дротика для отсечки конечного конвертерного шлака, включающий соединение двух составных частей дротика: корпуса, выполненного из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованным в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой, имеющим в нижней части на конце расширение огнеупорной стенки, и вставленного снизу в сквозной канал направляющего стержня, снабженного огнеупорной оболочкой, выступающего снизу корпуса и закрепленного к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне, отличающийся тем, что трубчатую втулку располагают частично выступающей сверху корпуса, снабжают на нижнем торце гайкой и заполняют внутри огнеупорным материалом, а направляющий стержень снабжают на верхнем конце шпилькой с резьбой, с помощью которой ввинчивают в гайку для фиксации с корпусом посредством резьбового соединения, при этом резьбу на гайке и шпильке выполняют четырехзаходной с шагом 2,5 мм, а для сборки дротика используют мобильный складной гидравлический подъемник, стрелу которого снабжают приемной вилкой, на приемную вилку устанавливают корпус со встроенной в него трубной втулкой, поднимают корпус до высоты 1,4-1,6 метра, вводят в сквозной канал корпуса направляющий стержень и вкручивают его шпильку в гайку, после чего перемещают подъемник с дротиком для захвата дротика манипулятором подающей машины.

11. Система отсечки конечного конвертерного шлака, включающая дротик для отсечки конечного конвертерного шлака, корпус, выполненный из огнеупорного материала в виде перевернутого усеченного конуса со сквозным каналом по центру, облицованным в верхней части по внутренней стенке встроенной в состав корпуса трубчатой втулкой, имеющим в нижней части на конце расширение огнеупорной стенки, и вставленный снизу в сквозной канал направляющий стержень, снабженный огнеупорной оболочкой, выступающий снизу корпуса и закрепленный к нему с помощью соответствующих соединительных элементов, размещенных на трубчатой втулке и направляющем стержне, и манипулятор, выполненный с возможностью захвата и подачи собранного дротика в полость конвертера, отличающаяся тем, что трубчатая втулка расположена частично выступающей сверху корпуса, снабжена на нижнем торце гайкой и заполнена внутри огнеупорным материалом, а направляющий стержень снабжен на верхнем конце шпилькой с резьбой, с помощью которой ввинчен в гайку для фиксации с корпусом посредством резьбового соединения, при этом резьба на гайке и шпильке выполнена четырехзаходной с шагом 2,5 мм, а для сборки дротика и его перемещения для захвата манипулятором подающей машины дополнительно снабжена мобильным складным гидравлическим подъемником, для чего его стрела оборудована приемной вилкой с возможностью установки и поднятия конуса дротика до высоты 1,4-1,6 метра и вкручивания в него направляющего стержня.

| DE 4420869 A1, 21.12.1995 | |||

| WO 2002057500 A1, 25.07.2002 | |||

| DE 202009016492 U1, 28.10.2010 | |||

| KR 2010068665 A, 24.06.2010 | |||

| ЗАГЛУШКА ДЛЯ ЛЕТКИ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2001 |

|

RU2228500C2 |

| СТОПОР ДЛЯ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, АППЛИКАТОР ДЛЯ ПОСАДКИ СТОПОРА В ЛЕТКУ КОНВЕРТЕРА, СИСТЕМА ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА, СПОСОБ ОТСЕЧКИ ПЕРВИЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2009 |

|

RU2415950C1 |

| Устройство для закрытия летки конвертера | 1975 |

|

SU569600A1 |

Авторы

Даты

2024-04-23—Публикация

2023-09-25—Подача