Изобретение относится к области металлургии, в частности к сталеплавильным агрегатам и может быть использовано для бесшлакового выпуска стали из кислородного конвертера через его горловину.

Известно устройство газодинамической отсечки шлакового расплава при выпуске стали из кислородного конвертера через его горловину, включающее пустотелую цилиндрическую штангу, несущую на переднем конце дугообразную распределительную камеру, в стенке которой по наружному периметру выполнены щелевые сопла. При этом штанга посредством осей подвижно связана с двумя парами поворотных стоек, шарнирно закрепленных в опорах, установленных на разных уровнях, а к ее задней части подсоединен гибкий газоподводящий рукав и для поворота задней пары стоек служит силовой пневмоцилиндр. Причем, размеры поворотных стоек и расстояние между их опорами приняты из условия образования ими в совокупности с пустотелой штангой параллелограммного механизма, благодаря чему она имеет возможность плоскопараллельного перемещения в вертикальной плоскости и обеспечивать неизменность заданного угла атаки плоских газовых струй, истекающих из щелевых сопел распределительной камеры и оттесняющих слой шлакового расплава от горловины конвертера во время его поворота при сливе стали через горловину в разливочный ковш. [Черная металлургия: Бюлл. ин-та "Черметинформация" 2016. №5. С. 26-37].

Недостатком данного устройства является то, что управление его работой может осуществляться только в ручном режиме, т.е. с привлечением дополнительного оператора. При этом на эффективность функционирования устройства оказывает влияние субъективный фактор.

Наиболее близким по технической сути к заявленному объекту является система газодинамической отсечки конечного технологического шлака во время слива расплава через горловину конвертера, содержащая два жестко связанных между собой коромысла, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметрии корпуса конвертера, и связанном с запорным краном, причем коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры, имеющей продольные щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец которой закреплен в шарнирной опоре, при этом на задних концах коромысел имеются контргрузы, а на передних посредством осей закреплены рычаги, входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленными на его опорном кольце [Патент РФ на изобретение 2623934. Опубл. 29.06.2017, Бюл. №19].

Данная система, благодаря применяемой в ней кинематической схеме взаимодействия ее структурных элементов, позволяет осуществлять в автоматическом режиме процесс удержания конечного технологического шлака в кислородном конвертере во время слива из него через горловину стали в разливочный ковш. Но из-за того, что продольные щелевые отверстия цилиндрической газораспределительной камеры выполнены зафиксированными относительно ее корпуса при его повороте по дуге окружности вместе с газоподающей трубой относительно шарнирной опоры под силовым воздействием на коромысла со стороны упоров, закрепленных на опорном кольце плавильного агрегата, струи газа, истекающие из щелевых отверстий будут изменять угол атаки по отношению к горизонтально расположенной свободной поверхности расплава, перетекающего через горловину конвертера в ковш. В итоге нарушается стабильность газодинамического воздействия на покрывающего поверхность сливаемого металла слой шлака газовых струй, т.е. ухудшаются условия его оттеснения от устья горловины конвертера, которое может поддерживаться только при заданном оптимальном значении угла атаки плоских струй газа.

Таким образом, основным недостатком наиболее близкого аналога является нестабильность газодинамического воздействия истекающих из щелевых отверстий цилиндрической газораспределительной камеры газовых струй на покрывающий поверхность сливаемого металла слой шлака, что снижает качество сливаемой в ковш выплавленной стали и увеличивает издержки ее внепечной обработки в связи с попаданием агрессивного шлака в разливочный ковш.

Существенные признаки известной системы, совпадающие с признаками заявляемой системы:

1. Два жестко взаимосвязанных между собой коромысла.

2. Направляющие С-образного сечения.

3. Цилиндрическая газораспределительная камера, имеющая продольные щелевые отверстия, жестко связанная с поворотной газоподводящей трубой и несущая на торцевой части свободно вращающиеся ролики.

4. Рычаги, закрепленные посредством осей на передних концах коромысел, и входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленными на его опорном кольце.

5. Контргрузы, закрепленные на задних частях коромысел.

Технической проблемой в сталеплавильном производстве является предупреждение нестабильности газодинамического воздействия истекающих из щелевых отверстий цилиндрической газораспределительной камеры газовых струй на покрывающий поверхность сливаемого металла слой шлака и снижение количества попадающего в разливочный ковш агрессивного шлака.

Техническим результатом предлагаемого решения является повышение качества сливаемой в ковш выплавленной стали путем обеспечения (поддержания) оптимального значения угла атаки плоских струй газа на слой агрессивного шлака.

Поставленный технический результат достигается тем, что система газодинамической отсечки конечного шлака при выпуске стали через горловину конвертера, выполненная в виде двух взаимосвязанных между собой коромысел, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметрии корпуса конвертера, и связанным с запорным краном, причем коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры, имеющей продольные щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец который закреплен в шарнирной опоре, при этом на задних концах коромысел имеются контргрузы, а на передних посредством осей закреплены рычаги, входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленными на его опорном кольце, согласно предлагаемому решению, цилиндрическая газораспределительная камера снабжена двумя охватывающими ее корпус гильзами, имеющими возможность поворота относительно него и несущими щелевое сопло, сообщающееся с продольными щелевыми отверстиями цилиндрической газораспределительной камеры, а сами гильзы имеют проушины и жестко связаны между собой посредством оси, закрепленной в этих проушинах и несущей на своих концах ролики, каждый из которых размещен в продольной наклонной проорези, выполненной в планке, неподвижно закрепленной на направляющей С-образного сечения.

В предлагаемом решении проушины фиксируют относительно газораспределительной камеры гильзы в положении, при котором удерживаемое ими щелевое сопло ориентировано под заданным углом атаки относительно горизонтальной плоскости, что обеспечивает стабильность газодинамического воздействия на покрывающую поверхность сливаемого металла слой шлака газовых струй.

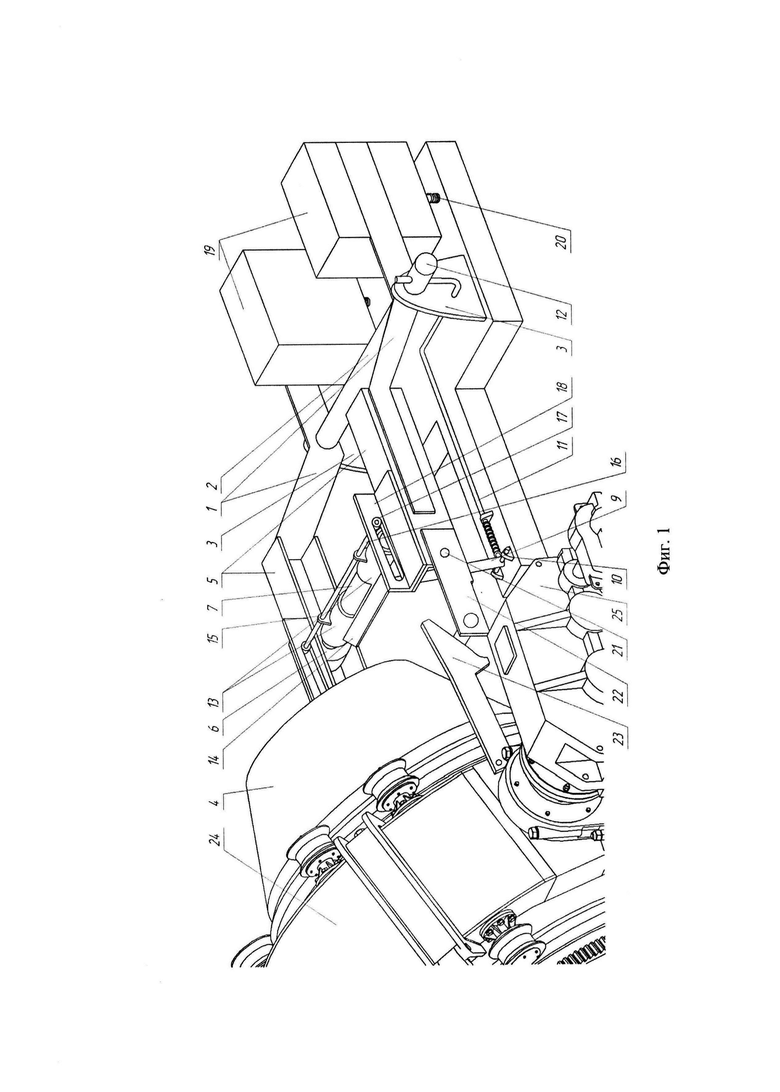

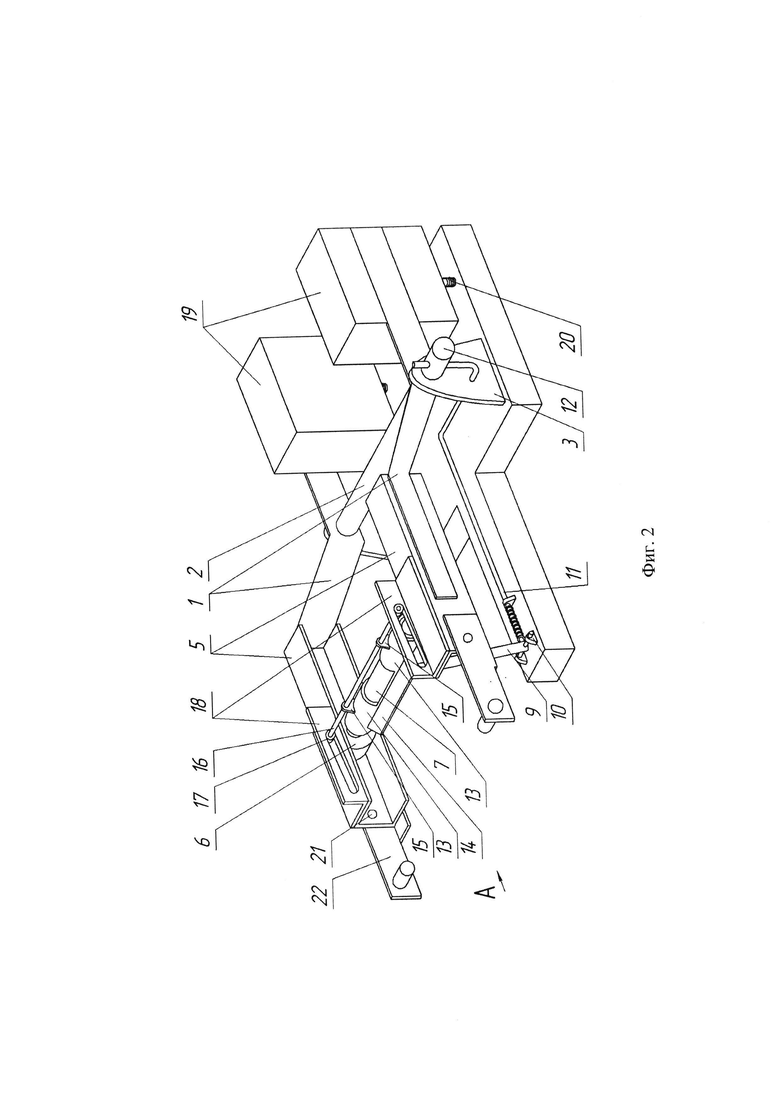

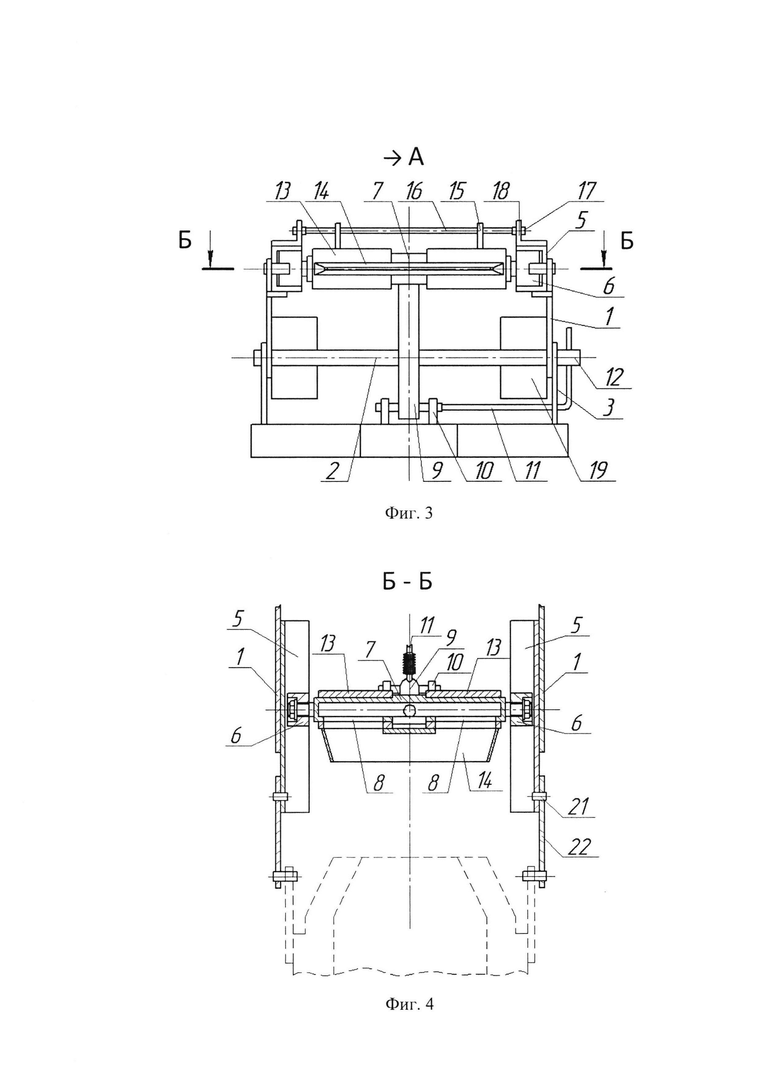

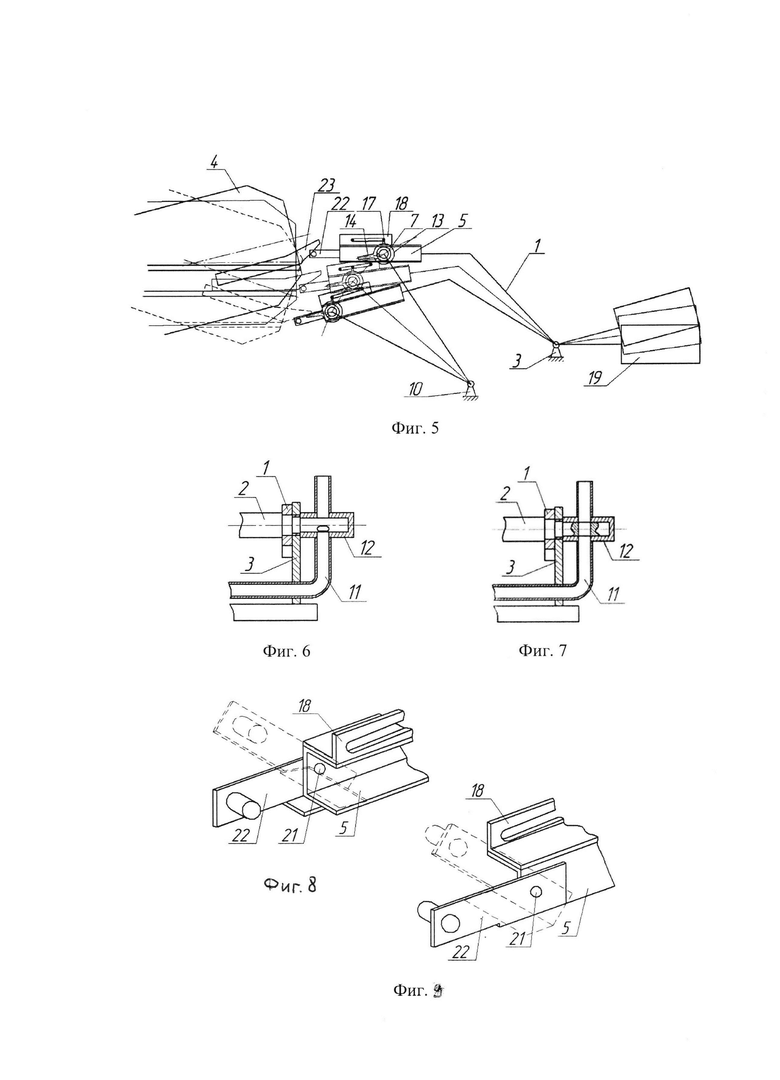

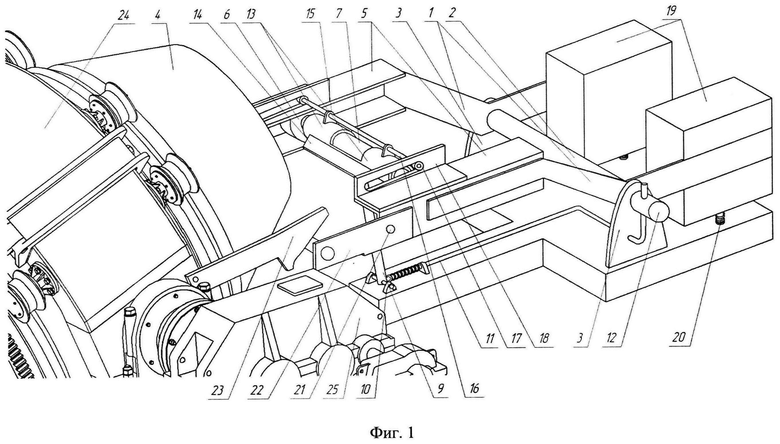

Предлагаемая система газодинамической отсечки шлака показана на фиг. 1-8, где на фиг. 1 показано положение системы газодинамической отсечки шлака относительно кислородного конвертера перед началом выпуска из него стали; на фиг. 2 - общий вид системы; на фиг. 3 - вид по стрелке А фиг. 2; на фиг. 4 показан разрез Б-Б фиг. 3; на фиг. 5 - схематичное изображение положений элементов системы по ходу выпуска стали с обеспечением постоянства заданного угла атаки плоской газовой струи, оттесняющей шлаковый расплав от устья горловины кислородного конвертера; на фиг. 6 - узел запорного вентиля в состоянии «открыто», на фиг. 7 - то же в состоянии «закрыто»; на фиг. 8 - узел крепления рычагов к направляющим в состоянии «застопорено»; на фиг. 9 - то же в состоянии «расстопорено».

Предлагаемая система газодинамической отсечки конечного шлака включает два жестко взаимосвязанных между собой коромысла 1, закрепленных с возможностью поворота на горизонтальном валу 2, установленном в подшипниковых опорах 3 перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметрии корпуса 4 конвертера. При этом коромысла 1 снабжены направляющими 5 С-образного сечения с установленными в них роликами 6, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры 7, имеющей продольные щелевые отверстия 8 и жестко связанной с одним концом газо-подающей трубы 9, другой конец которой закреплен в шарнирной опоре 10 и посредством трубопровода 11 соединен с запорным краном 12, кинематически связанным с горизонтальным валом 2 коромысел 1. Корпус цилиндрической газораспределительной камеры 7 охватывают две гильзы 13, имеющие возможность поворота относительно него и несущие щелевое сопло 14, сообщающееся с продольными щелевыми отверстиями 8 этой камеры. Гильзы 13 имеют проушины 15 и жестко связаны между собой посредством оси 16, закрепленной в проушинах 15. Ось 16 несет на своих концах ролики 17, каждый из которых размещен в продольной наклонной прорези, выполненной в планке 18, неподвижно закрепленной на направляющей 5 С-образного сечения. При этом на задних концах коромысел 1 имеются контргрузы 19, опирающиеся своей нижней частью на пружинные демпферы 20. На передних концах направляющих 5 С-образного сечения посредством осей 21 закреплены рычаги 22, входящие в зацепление при повороте корпуса конвертера 4 с упорами 23, установленными неподвижно на его опорном кольце 24, одна из цапф которого связана с приводом его поворота 25. Конструкция узла крепления рычагов 22 к направляющим 5 С-образного сечения обеспечивает их жесткую связь при силовом воздействии на них упоров 23 сверху и возможность относительного поворота на осях 21 в случае воздействия этих упоров на рычаги 22 снизу.

Предлагаемая система газодинамической отсечки работает следующим образом.

Во время плавления стали, когда корпус 4 конвертера в зависимости от стадии реализуемого технологического процесса может занимать вертикальное положение или совершать вращение относительно своей продольной оси симметрии, наклоненной под некоторым углом к горизонтальной плоскости, системы газодинамической отсечки конечного шлака находится в позиции парковки. При этом контргрузы 19, установленные на задних концах коромысел 1, опираются своей нижней частью на пружинные демпферы 20, а кинематически связанный с горизонтальным валом 2 запорный кран 12 находится в закрытом положении. Причем ролики 6 цилиндрической газораспределительной камеры 7 находятся в задней части направляющих 5 С-образного сечения, а ролики 17 оси 16 - в задней части продольных наклонных прорезей планок 18. Благодаря этому проушины 15 фиксируют относительно цилиндрической газораспределительной камеры 7 гильзы 13 в положении, при котором удерживаемое ими щелевое сопло 14 ориентировано под заданным углом атаки относительно горизонтальной плоскости.

После завершения плавки и подачи сталеплавильного ковша осуществляют выпуск в него металла, для чего опорное кольцо 24 корпуса 4 конвертера с помощью привода 25 через муфту поворачивают на цапфах в вертикальной плоскости, в которой лежит продольная ось симметрии его корпуса.

В момент подхода зеркала металла к устью горловины корпуса 4 конвертера упоры 23, неподвижно установленные на опорном кольце 24, входят в зацепление сверху с рычагами 22 и начинают их поворачивать вместе с коромыслами 1 и горизонтальным валом 2 в подшипниковых опорах 3, преодолевая силу тяжести контргрузов 19 (фиг. 1). При повороте вала 2 автоматически происходит открывание кинематически связанного с ним запорного крана 12 (фиг. 7), от которого по трубопроводу 11 и газоподающей трубе 9 под избыточным давлением в полость цилиндрической газораспределительной камеры 7 поступает газ (азот или воздух), который через ее щелевые отверстия 8 попадает в щелевое сопло 14 и с большой скоростью истекает из него, образуя плоскую струю с заданным углом атаки относительно горизонтальной плоскости, а, значит, и зеркала металла, перетекающего через срез горловины корпуса 4 конвертера в разливочный ковш. Под действием динамического напора этих струй происходит оттеснение от устья горловины в полость конвертера слоя шлака, плавающего на поверхности жидкой стали. Во время дальнейшего поворота корпуса 4 конвертера для полного слива металла упоры 23 будут воздействовать на рычаги 22, поворачивая коромысла 1. Вместе с ними осуществляют поворот направляющие 5 С-образного сечения и планки 18. При этом направляющие 5 С-образного сечения, воздействуя на находящиеся в них ролики 6, закрепленные с возможностью вращения на торцевых поверхностях газораспределительной камеры 7, заставят ее перемещаться в сторону горловины корпуса 4 конвертера. Одновременно с этим цилиндрическая газораспределительная камера 7, жестко связанная с верхним концом газоподающей трубы 9, будет двигаться по дуге окружности относительно шарнирной опоры 10. Во время этого движения вместе с нею перемещаются охватывающие ее корпус гильзы 13, с проушинами 15. Благодаря тому, что ось 16 закреплена в этих проушинах и несет на своих концах размещенные в продольных наклонных прорезях планок 18 ролики 17, последние, перекатываясь вдоль пазов, через ось 16 и проушины 15 обеспечат поворот связанных с ними гильз 13 относительно корпуса цилиндрического газораспределительной камеры 7 в направлении, противоположном ее вращению относительно шарнирной опоры 10. Вместе с гильзами 13 относительно корпуса цилиндрической газораспределительной камеры 7 повернется и щелевое сопло 14, что обеспечит неизменность угла атаки истекающих из него плоских струй газа относительно поверхности жидкого металла в зоне устья корпуса 4 конвертера (фиг. 5), благодаря чему достигается требуемуя эффективность удержания в его полости конечного технологического шлака.

По окончании выпуска металла корпус 4 конвертера поворачивают в обратном направлении для слива шлака через горловину в шлаковую чашу. При обратном повороте корпуса 4 сталеплавильного агрегата коромысла 1 и горизонтальный вал 2 под действием силы тяжести контргрузов 19 поворачивается в исходное положение, в котором происходит их остановка без динамических ударов, благодаря пружинным демпферам 20, а также автоматически отключается подача газа за счет закрытия канала запорного крана 12, связанного с валом 2 (фиг. 6).

В случае полного поворота корпуса 4 кислородного конвертера в сторону слива шлака рычаги 22 под силовым воздействием упоров 23 снизу поворачиваются на осях 21 относительно направляющих 5 С-образного сечения (фиг. 7) и не препятствуют дальнейшему движению корпуса агрегата. После размыкания упоров 23 с рычагами 22 последние под действием собственной силы тяжести поворачиваются на осях 21 в обратном направлении и занимают исходное положение.

Конструктивное изготовление и испытание опытно-лабораторного образца системы газодинамической отсечки конечного шлака при выпуске стали позволило установить снижение количества попадающего в разливочный ковш агрессивного шлакового расплава за счет оттеснения его от устья горловины плавильного агрегата на 12-15%, что, согласно результатам физико-математического моделирования процесса доводки стали в разливочном ковше, позволяет снизить угар дорогостоящих раскислителей и легирующих добавок по меньшей мере на 10%.

Предлагаемая система газодинамической отсечки конечного шлака при выпуске стали через горловину конвертера найдет применение в сталеплавильном производстве металлургических заводов и комбинатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислородный конвертер для переработки чугуна и металлического лома с повышенным содержанием вредных примесей | 2016 |

|

RU2623934C1 |

| ЧУГУНОВОЗ С КОВШОМ МИКСЕРНОГО ТИПА | 1997 |

|

RU2116351C1 |

| УРАЛГИПРОМЕЗА | 1967 |

|

SU197642A1 |

| Способ улавливания выбросов из конвертера и устройство для улавливания выбросов из конвертера | 2017 |

|

RU2662762C1 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ ВЫПУСКНОГО ОТВЕРСТИЯ КОНВЕРТЕРА | 1995 |

|

RU2113501C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕВЕРТЫВАНИЯ МЕТАЛЛУРГИЧЕСКИХ КОВШЕЙ | 2004 |

|

RU2349417C2 |

| УСТРОЙСТВО ДЛЯ ОТСЕЧКИ ШЛАКА В КОНВЕРТЕРЕ | 2000 |

|

RU2179191C2 |

| СПОСОБ ОТСЕЧЕНИЯ ШЛАКА ПРИ ПЕРЕЛИВАНИИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ КОНВЕРТЕРА ЧЕРЕЗ ВЫПУСКНОЕ ОТВЕРСТИЕ В КОВШ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294380C2 |

| Установка для вакуумирования металла в потоке | 1983 |

|

SU1079672A1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2018 |

|

RU2688067C1 |

Изобретение относится к области металлургии и может быть использовано при газодинамической отсечке конечного шлака при выпуске стали через горловину конвертера. Система содержит два жестко взаимосвязанных между собой коромысла, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой лежит продольная ось симметрии корпуса конвертера. Коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях газораспределительной камеры, имеющей продольные щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец которой закреплен в шарнирной опоре и посредством трубопровода соединен с запорным краном, кинематически связанным с горизонтальным валом коромысел. Корпус цилиндрической газораспределительной камеры охвачен двумя гильзами, выполненными с возможностью поворота относительно корпуса и несущими щелевое сопло, сообщающееся с продольными щелевыми отверстиями этой камеры. Изобретение предупреждает нестабильность газодинамического воздействия истекающих из щелевых отверстий цилиндрической камеры газовых струй на слой шлака и снижает количество попадающего в разливочный ковш шлака. 9 ил.

Система газодинамической отсечки конечного шлака при выпуске стали через горловину конвертера, выполненная в виде двух взаимосвязанных между собой коромысел, закрепленных с возможностью поворота на горизонтальном валу, установленном в подшипниковых опорах перпендикулярно к вертикальной плоскости, в которой расположена продольная ось симметрии корпуса конвертера, и связанном с запорным краном, причем коромысла снабжены направляющими С-образного сечения с установленными в них роликами, закрепленными с возможностью вращения на торцевых частях цилиндрической газораспределительной камеры, имеющей продольные щелевые отверстия и жестко связанной с одним концом газоподающей трубы, другой конец которой закреплен в шарнирной опоре, при этом на задних концах коромысел установлены контргрузы, а на передних концах посредством осей закреплены рычаги, входящие в зацепление при повороте корпуса конвертера с упорами, неподвижно установленными на его опорном кольце, отличающаяся тем, что цилиндрическая газораспределительная камера снабжена двумя охватывающими ее корпус гильзами, имеющими возможность поворота относительно него и несущими щелевое сопло, сообщающееся с продольными щелевыми отверстиями цилиндрической газораспределительной камеры, а упомянутые гильзы имеют проушины и жестко связаны между собой посредством оси, закрепленной в упомянутых проушинах и несущей на своих концах ролики, каждый из которых размещен в продольной наклонной прорези, выполненной в планке, неподвижно закрепленной на направляющей С-образного сечения.

| Кислородный конвертер для переработки чугуна и металлического лома с повышенным содержанием вредных примесей | 2016 |

|

RU2623934C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ОТСЕЧКИ ШЛАКА ОТ МЕТАЛЛА ПРИ ВЫПУСКЕ ПЛАВКИ ИЗ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2014 |

|

RU2559389C1 |

| Прибор для определения цвета поверхности | 1944 |

|

SU71568A1 |

| Способ газодинамического отделения шлака от жидкого металла | 1989 |

|

SU1786096A1 |

| US 4995594 A1, 26.02.1991 | |||

| УПРУГАЯ ПОДВЕСКА | 0 |

|

SU236135A1 |

Авторы

Даты

2021-05-28—Публикация

2019-11-19—Подача