ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

1. Настоящее изобретение в целом относится к способам улавливания СО2 на основе биокатализатора и, в частности, к техникам отпарки СО2 с применением газожидкостного контактора.

УРОВЕНЬ ТЕХНИКИ

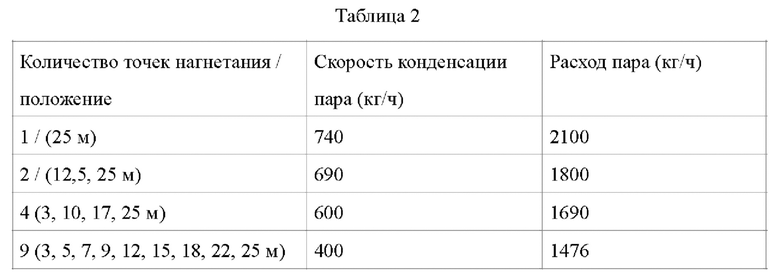

2. Некоторые известные способы улавливания СО2 основаны на применении фермента карбоангидразы для повышения эффективности улавливания СО2 абсорбирующими растворами. Эти способы состоят из двух основных блоков: абсорбционного блока для улавливания СО2 из СО2-содержащего газа, и блока отпарки, где абсорбированный СО2 высвобождается из абсорбирующего раствора, обогащенного СО2, и, следовательно, абсорбирующий раствор регенерируется.

3. Упрощенная конфигурация способа улавливания СО2 показана на Фигуре 1. Способ включает две зоны: абсорбционную зону, работающую при низкой температуре, и зону отпарки, работающую при более высокой температуре. В таком способе СО2-содержащий газ (1) подается в абсорбционный блок (2), где он перемещается вверх, вступая в контакт с водным абсорбирующим раствором (4). Когда газ контактирует с абсорбирующим раствором, СО2 абсорбируется раствором. Затем обработанный газ (3) покидает абсорбционный блок и высвобождается в атмосферу или направляется в другие установки для дальнейшей обработки или применения. Абсорбирующий раствор, содержащий абсорбированный СО2 (5), затем перекачивается (насос 6) через два теплообменника (7, 8), где его температура повышается, а затем подается в блок отпарки (9), где условия подобраны таким образом, что СО2 высвобождается из раствора, и раствор регенерируется. Теплообменник (8) часто является необязательным. Газ (19), выходящий из блока отпарки (9), подается в конденсатор (14), где пар конденсируется. Затем газожидкостный поток (20d) направляется в сепаратор (14а), где газ с высокой концентрацией СО2 (20b) выходит из сепаратора (14а) и направляется (компрессор/ вакуумный насос 36) для его применения или дальнейшей обработки (поток 20). Конденсированный пар (20а) возвращается в процесс. Часть абсорбирующего раствора с низким содержанием СО2, покидающего блок отпарки (10), направляется обратно в абсорбционный блок с помощью насоса (16), другая часть абсорбирующего раствора (11) с низким содержанием СО2 перекачивается насосом (17) в ребойлер (12). Затем раствор кипятят для получения пара, полученная парожидкостная смесь (13) направляется в блок отпарки (9). Пар движется вверх и действует как отпарной газ, способствуя десорбции СО2 из раствора. Перед подачей в абсорбер раствор (15) охлаждается через теплообменники (7, 18).

4. При применении в сочетании с вышеупомянутыми техниками абсорбирующий раствор обычно представляет собой щелочной раствор, характеризующийся рН выше 9, абсорбционный блок работает при температурах от 10 до 50°С, абсорбирующий раствор с высоким содержанием СО2 нагревают до температуры от 50 до 90°С перед подачей в блок отпарки, который может работать в условиях вакуума или давления, близкого к атмосферному. Следовательно, фермент, используемый в таких способах улавливания СО2, подвергается воздействию щелочного рН выше 9 и температур в диапазоне от 10 до 90°С, а, как известно, условия высокого рН и высоких температур негативно влияют на ферменты.

5. Большинство ссылок, описывающих способы улавливания СО2 на основе ферментов (на основе карбоангидразы), подчеркивают каталитическую роль фермента, способствующего повышению эффективности процесса улавливания СО2. Время жизни фермента в таких способах является ключевым вопросом, который решают в основном путем повышения термостабильности фермента несколькими способами.

6. В первой стратегии фермент применяют в абсорбционной зоне способа, где температура способа, воздействию которой подвергается фермент, является самой низкой. Эту стратегию применяют по-разному: фермент может быть иммобилизован на насадочном материале, в то время как газожидкостный контактор представляет собой насадочную колонну, в такой конфигурации фермент всегда находится в абсорбере и, таким образом, подвергается воздействию низких температур. Фермент также может быть иммобилизован на микрочастицах в суспензии в абсорбирующем растворе. В такой конфигурации, как только абсорбирующий раствор покидает абсорбер, микрочастицы отделяют от абсорбирующего раствора с высоким содержанием СО2, и повторно вводят в абсорбирующий раствор перед его подачей в абсорбционный блок. Фермент можно применять в свободном виде или солюбилизированным в абсорбирующем растворе, и фермент отфильтровывают из раствора аналогично микрочастицам. В этой первой стратегии фермент подвергается воздействию только условий рН и температуры, присутствующих в абсорбционнной зоне способа.

7. Во второй стратегии повышение стабильности фермента осуществляют с помощью ферментов карбоангидразы, устойчивых к условиям способа, выбранных из ферментов карбоангидразы из природных микроорганизмов или полученных путем генетической модификации с применением направленной эволюции для разработки ферментов, устойчивых к конкретным условиям процесса. Конечная цель этой второй стратегии заключается в разработке фермента, активного и устойчивого в рабочих условиях как в абсорбционной зоне, так и в зоне отпарки способа.

8. Третья стратегия состоит в объединении новых устойчивых ферментов, полученных в результате второй стратегии, с техниками иммобилизации и применении этого устойчивого иммобилизованного фермента только в абсорбционной зоне, или как в абсорбционной зоне, так и в зоне отпарки.

9. Все еще существуют возможности для усовершенствований, связанных с реализацией способа улавливания СО2 на основе биокатализатора, которые увеличили бы период полураспада биокатализатора в рабочих условиях.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

10. Варианты реализации способа улавливания СО2 на основе биокатализатора отвечают указанной выше потребности путем обеспечения вариантов проектирования способа с учетом минимизации или предотвращения воздействия на раствор, содержащий биокатализатор, в условиях образования пузырьков, при которых новые границы раздела газ-жидкость создаются посредством образования пузырьков, тем самым увеличивая срок службы биокатализатора. Условия образования пузырьков выполняются, например, при кипячении раствора, содержащего биокатализатор.

11. Настоящие технические решения относятся к способу улавливания СО2 на основе биокатализатора, который может включать приведение содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, в контакт с отпарным газом в системе отпарки для создания движущей силы, которая десорбирует СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, с получением содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2, и обогащенного СО2 газа.

12. Система очистки включает газожидкостный контактор, который может представлять собой газожидкостный контактор прямого действия. Газожидкостный контактор прямого действия относится к устройству, обеспечивающему контакт между газовой фазой и жидкой фазой при отсутствии какого-либо физического барьера (например, мембран). В некоторых вариантах реализации газожидкостный контактор может быть выбран, например, из насадочной колонны, тарельчатой колонны, распылительного реактора, вращающегося насадочного слоя и испарителя с падающей пленкой.

13. Биокатализатор можно применять в растворимой форме или в иммобилизованной форме, например, закрепленный на частицах или заключенный внутри пористой матрицы. Для обеих форм доставки биокатализатора, биокатализатор может находиться в потоке вместе с абсорбирующим раствором в абсорбционном блоке (в абсорбирующем растворе с высоким содержанием СО2) и в десорбционном блоке (в абсорбирующем растворе с низким содержанием СО2).

14. В первом аспекте предложен способ отпарки СО2, включающий генерирование отпарного газа и приведение абсорбирующего раствора с высоким содержанием СО2 в контакт с отпарным газом для получения абсорбирующего раствора с низким содержанием СО2 и газа с высоким содержанием СО2.

15. Необязательно, по меньшей мере, часть или весь отпарной газ генерируют из части абсорбирующего раствора с низким содержанием СО2. В некоторых вариантах реализации способа отпарки СО2 генерирование отпарного газа включает подачу части абсорбирующего раствора с низким содержанием СО2 в блок генерации отпарного газа для получения отпарного газа, причем способ дополнительно включает подачу отпарного газа в газожидкостный контактор. Блок генерации отпарного газа может представлять собой испаритель с падающей пленкой, а газожидкостный контактор может представлять собой насадочную колонну, тарельчатую колонну или вращающийся насадочный слой.

16. Кроме того, отпарной газ необязательно генерируют из абсорбирующего раствора с высоким содержанием СО2. В некоторых вариантах реализации способа отпарки СО2 генерирование отпарного газа включает нагревание абсорбирующего раствора с высоким содержанием СО2 в газожидкостном контакторе для получения отпарного газа и одновременной отпарки абсорбирующего раствора с высоким содержанием СО2. Газожидкостный контактор может представлять собой испаритель с падающей пленкой.

17. В некоторых вариантах реализации абсорбирующий раствор представляет собой водный раствор на основе биокатализатора, и поэтому образующийся отпарной газ может включать пар.

18. В другом аспекте предложен способ отпарки СО2, включающий конденсацию, по меньшей мере, части газа с высоким содержанием СО2, для генерирования отпарной жидкости, генерирование отпарного газа из отпарной жидкости и приведение абсорбирующего раствора с высоким содержанием СО2, в контакт с отпарным газом для получения абсорбирующего раствора с низким содержанием СО2 и обогащенного СО2 газа.

19. В некоторых вариантах реализации генерирование отпарного газа из отпарной жидкости осуществляют в ребойлере, при этом отпарной газ подают в газожидкостный контактор прямого действия. Газожидкостный контактор прямого действия может представлять собой, например, насадочную колонну, тарельчатую колонну, распылительный реактор или вращающийся насадочный слой.

20. В некоторых вариантах реализации отпарная жидкость представляет собой жидкость, содержащую воду, которая может представлять собой воду или водный раствор, такой как раствор соли (например, NaCl, KCl, K2CO3, Ka2CO3).

21. В других вариантах реализации отпарная жидкость представляет собой жидкое органическое соединение. Необязательно, отпарная жидкость может не смешиваться с водой и иметь более низкую плотность, чем вода. Кроме того, необязательно, отпарная жидкость может не смешиваться с водой и иметь более высокую плотность, чем вода. Например, жидкое органическое соединение может представлять собой углеводород СхНу, где х=5 или 6; или галогенированное углеводородное производное, включая гексан, циклогексан, циклопентан, цис-1,2-дихлорэтен, 2-метилпентан, трихлорэтилен, CHCl2, перфторгексан или кремнийорганическое соединение, такое как тетраметилсилан.

22. В некоторых вариантах реализациях отпарной газ подают во множество отстоящих друг от друга мест, предпочтительно распределенных по высоте газожидкостного контактора. В других вариантах реализации абсорбирующий раствор с высоким содержанием СО2 отводят из различных секций газожидкостного контактора прямого действия для нагрева и повторно вводят в газожидкостный контактор через нагревательные контуры.

23. В дополнительном аспекте предложен способ отпарки СО2, включающий непосредственный контакт абсорбирующего раствора с высоким содержанием СО2, с отпарным газом для получения абсорбирующего раствора с низким содержанием СО2 и обогащенного СО2 газа, при этом отпарной газ является неконденсируемым газом. Следует отметить, что под непосредственным контактом понимается контакт между газовой фазой и жидкой фазой при отсутствии какого-либо физического барьера (например, мембран).

24. В некоторых вариантах реализации, непосредственный контакт абсорбирующего раствора с высоким содержанием СО2 с отпарным газом осуществляется в насадочной колонне, тарельчатой колонне или во вращающемся насадочном слое (действующем как газожидкостный контактор).

25. В некоторых вариантах реализации неконденсируемый газ представляет собой воздух или азот.

26. В дополнительном аспекте предложен способ отпарки СО2, включающий минимизацию или предотвращение воздействия на абсорбирующий раствор с высоким содержанием СО2 условий образования пузырьков, при которых создаются новые границы раздела газ-жидкость посредством образования пузырьков, и отпарки СО2 из абсорбирующего раствора с высоким содержанием СО2.

27. В другом аспекте предложен способ улавливания СО2 на основе биокатализатора, включающий приведение газа, содержащего СО2, в контакт с абсорбирующим раствором для получения абсорбирующего раствора с высоким содержанием СО2, и применение любого из указанных выше способов отпарки СО2 для десорбции СО2 из абсорбирующего раствора с высоким содержанием СО2, тем самым получая абсорбирующий раствор с низким содержанием СО2 и газ с высоким содержанием СО2.

28. В другом аспекте предложен способ десорбции СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, в испарителе, причем способ включает подачу содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, в испаритель и нагревание содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 для одновременного генерирования отпарного газа и создания движущей силы для десорбции СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2. В некоторых вариантах реализации испаритель может представлять собой испаритель с падающей пленкой или его аналоги.

29. В другом аспекте предложено применение испарителя для генерирования отпарного газа для отпарки СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, и получения содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2. В некоторых вариантах реализации испаритель применяют для генерирования отпарного газа из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2. В других вариантах реализации испаритель применяют для генерирования отпарного газа из содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2. В некоторых вариантах реализации испаритель может представлять собой испаритель с падающей пленкой.

30. Хотя изобретение будет описано в связи с примерными вариантами осуществления, следует понимать, что оно не предназначено для ограничения объема изобретения такими вариантами осуществления. Напротив, оно предназначено для охвата всех альтернатив, модификаций и эквивалентов, которые могут быть включены, как определено в настоящем описании. Цели, преимущества и другие особенности настоящего изобретения станут более очевидными и понятными после прочтения следующего неограничивающего описания настоящего изобретения со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

31. Варианты реализации способа улавливания СО2 на основе биокатализатора и сходных блоков представлены и также понимаются в связи со следующими фигурами.

32. Фигура 1 представляет собой упрощенную схему способа улавливания СО2 на основе биокатализа, включающего абсорбционную зону и отпарную зону (уровень техники).

33. Фигура 2 представляет собой упрощенную схему способа улавливания СО2 на основе биокатализатора, в котором ребойлер заменен испарителем с падающей пленкой.

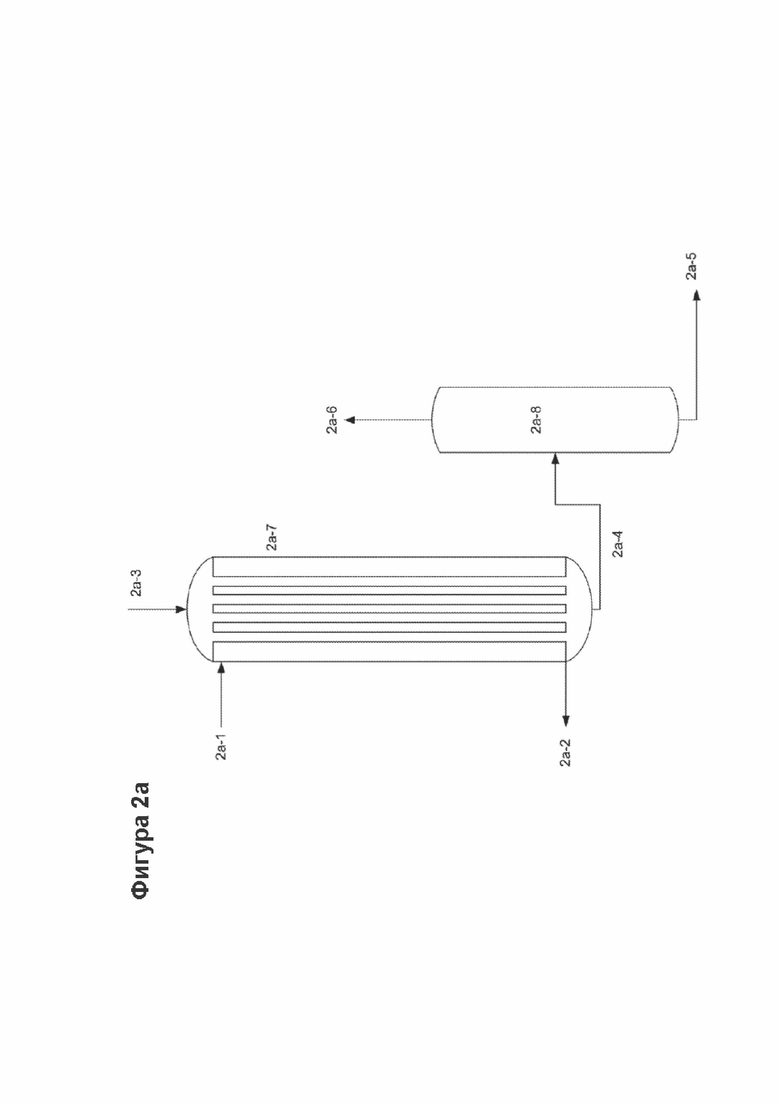

34. Фигура 2а представляет собой схематическое изображение испарителя с падающей пленкой.

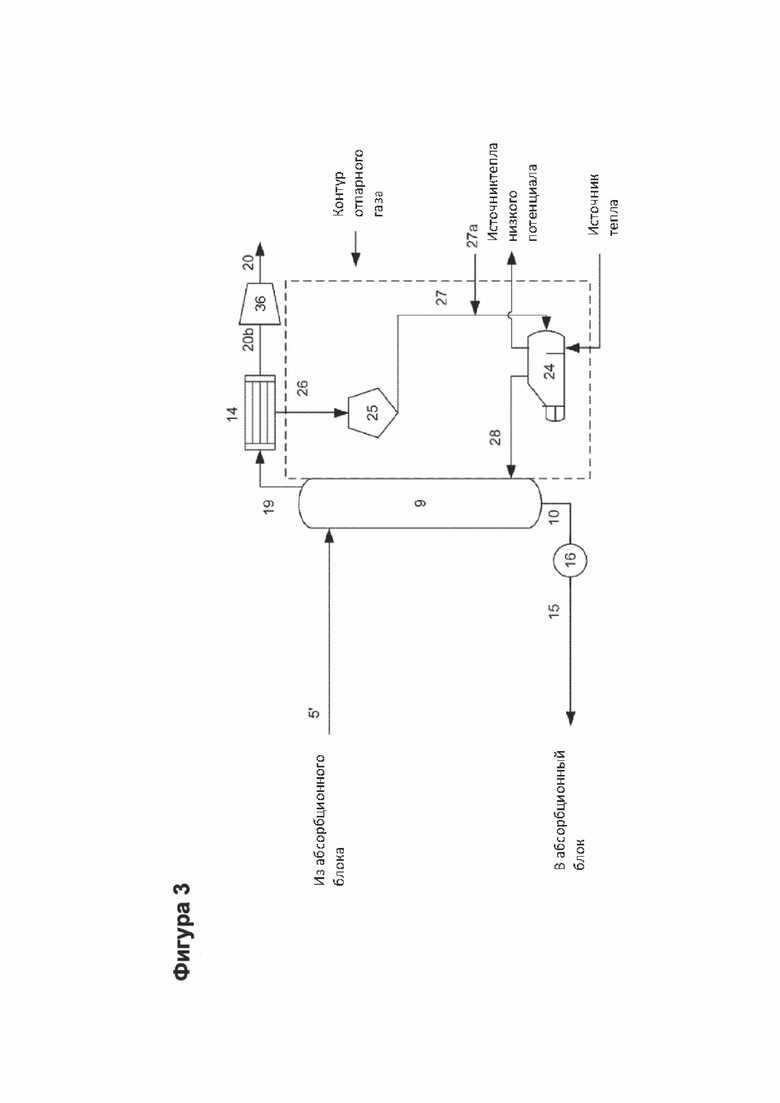

35. Фигура 3 представляет собой схему конфигурации блока отпарки, в отпарной газ, необходимый для блока отпарки, подается через контур отпарного газа, согласно первому варианту реализации.

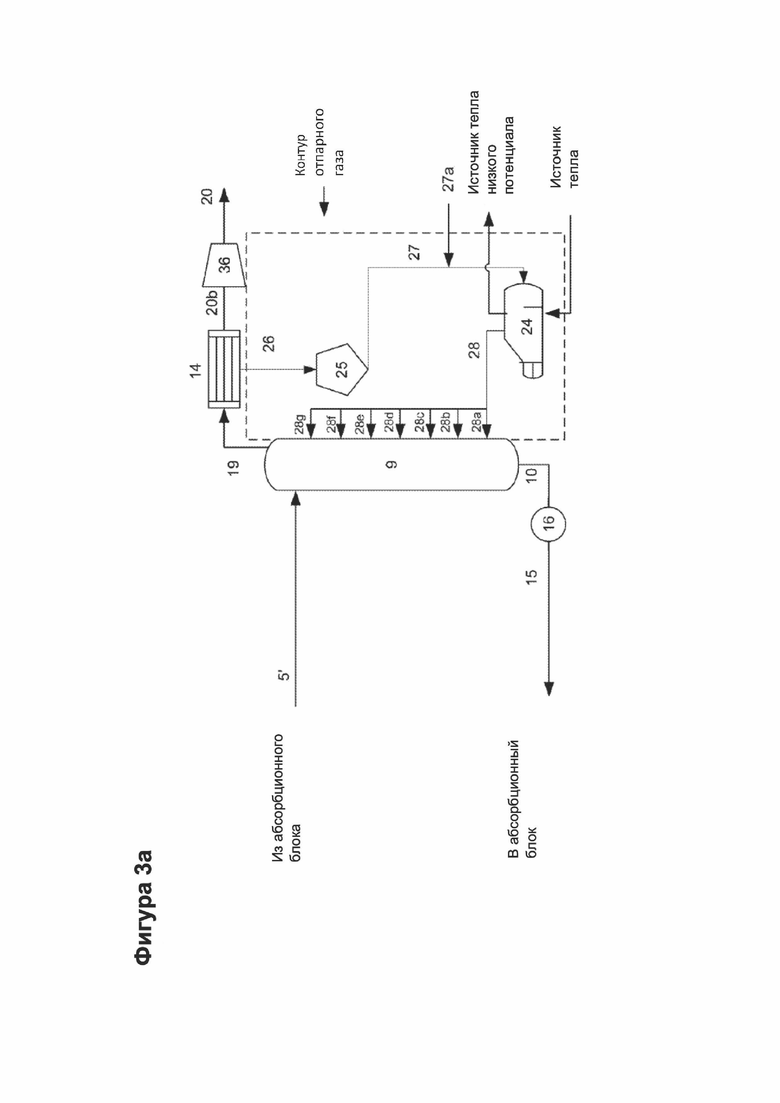

36. Фигура 3а представляет собой схему конфигурации блока отпарки, где отпарной газ, необходимый для блока отпарки, подается через контур отпарного газа, согласно второму варианту реализации, при этом отпарной газ вводится через множество отверстий для нагнетания, распределенных вдоль высоты блока отпарки.

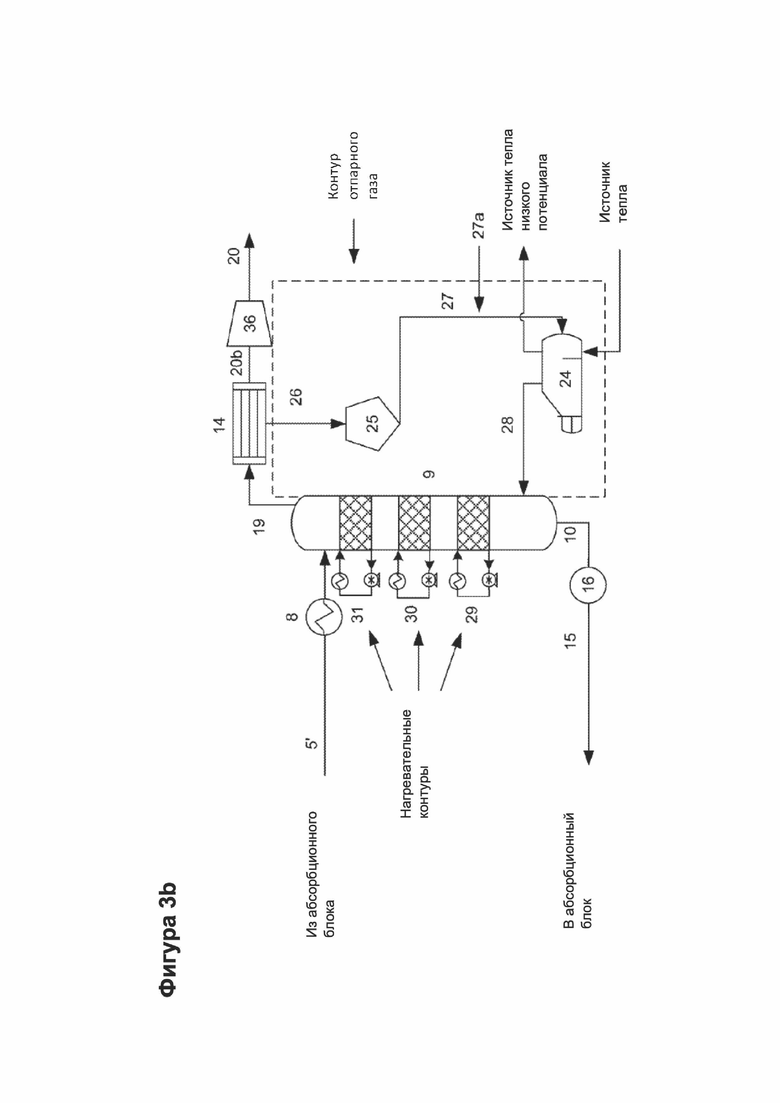

37. Фигура 3b представляет собой схему конфигурации блока отпарки, в котором отпарной газ, необходимый для блока отпарки, подается через контур отпарного газа согласно третьему варианту реализации, в котором абсорбирующий раствор выводится из различных секций блока отпарки для нагрева и повторно вводится в блок отпарки через нагревательные контуры.

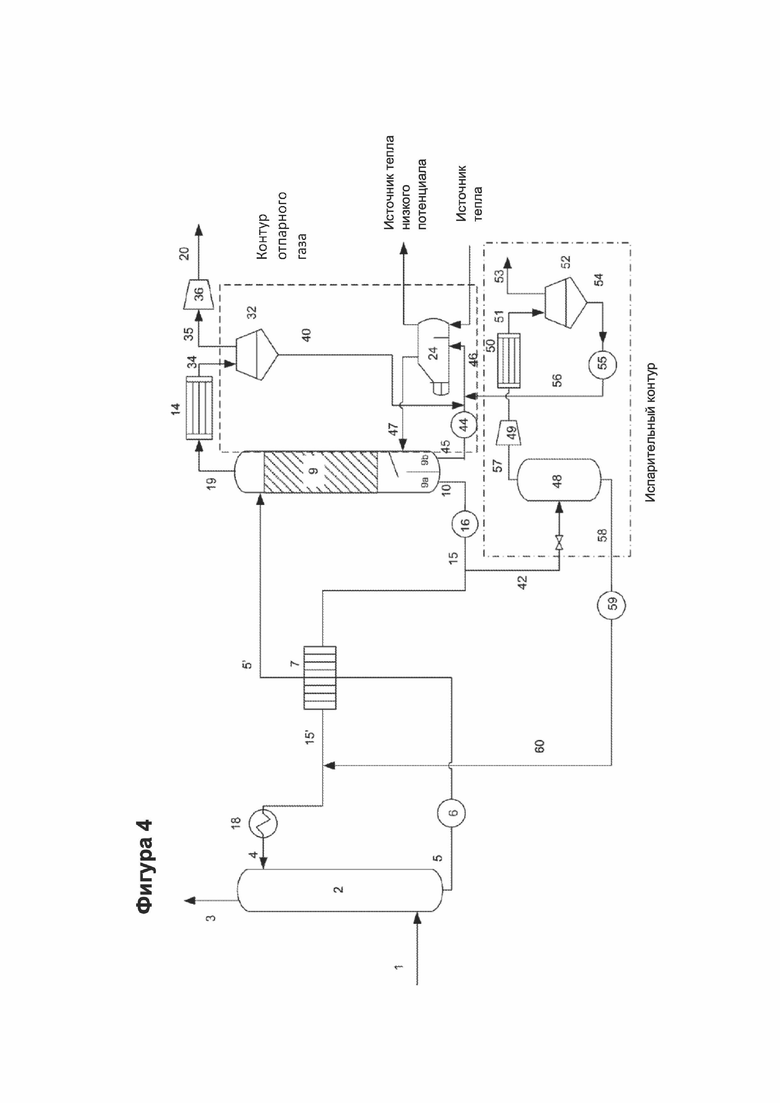

38. Фигура 4 представляет собой схему способа улавливания СО2 на основе биокатализатора, включающего отпарной газ и испарительный контур согласно первому варианту реализации.

39. Фигура 4а представляет собой схему способа улавливания СО2 на основе биокатализатора, включающего отпарной газ и испарительный контур согласно второму варианту реализации.

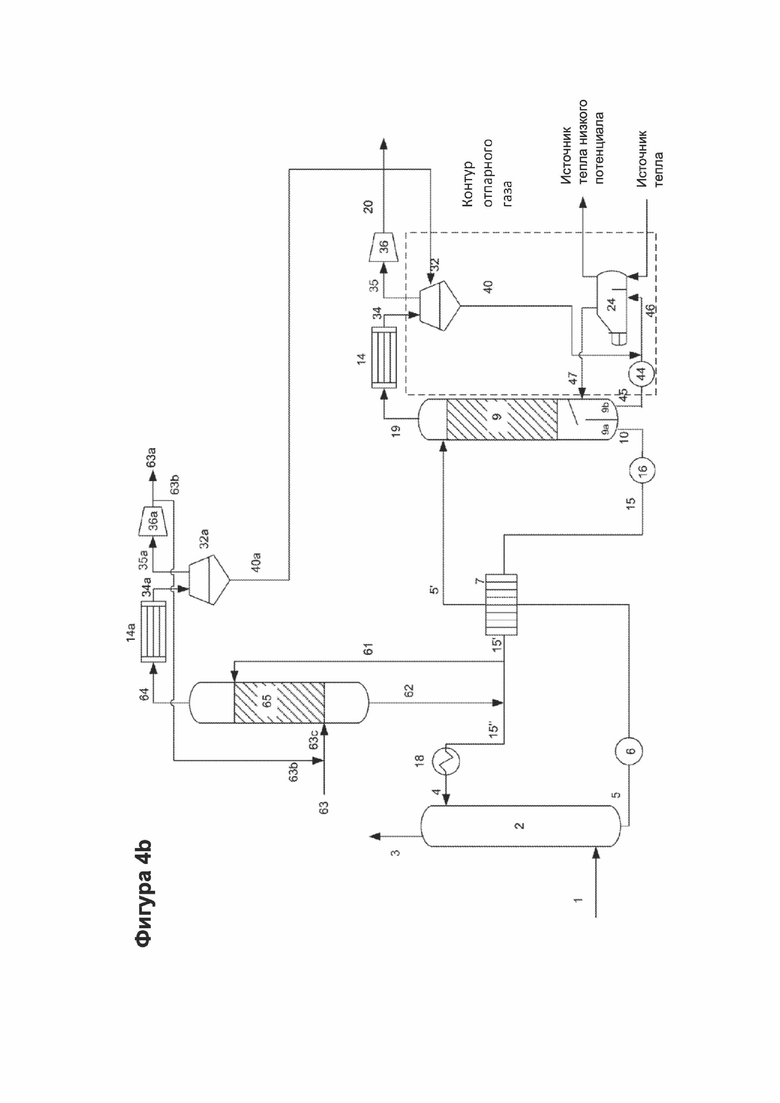

40. Фигура 4b представляет собой схему способа улавливания СО2 на основе биокатализатора, включающего отпарной газ и испарительный контур согласно альтернативному варианту реализации, где газ, используемый в испарительном контуре, используется в системе с замкнутым контуром.

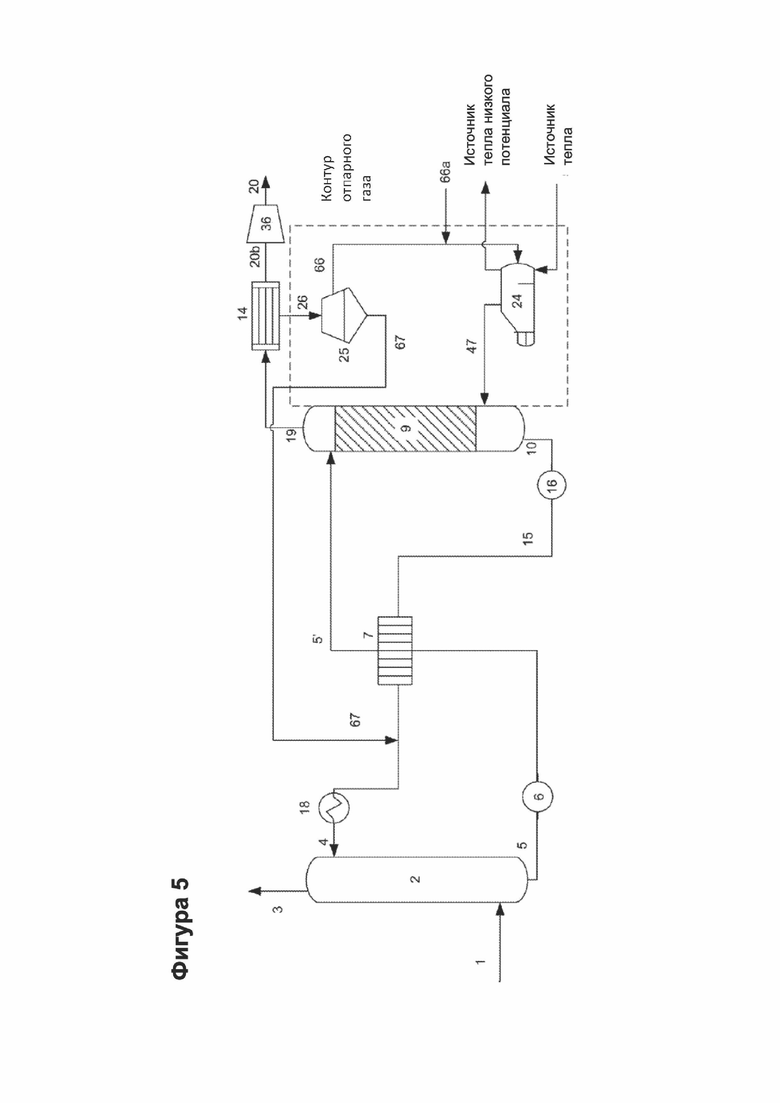

41. Фигура 5 представляет собой схему способа улавливания СО2 на основе биокатализатора, где отпарной газ, необходимый для блока отпарки, подается через контур отпарного газа, и где отпарная жидкость не смешивается с водой и имеет более низкую плотность, чем вода.

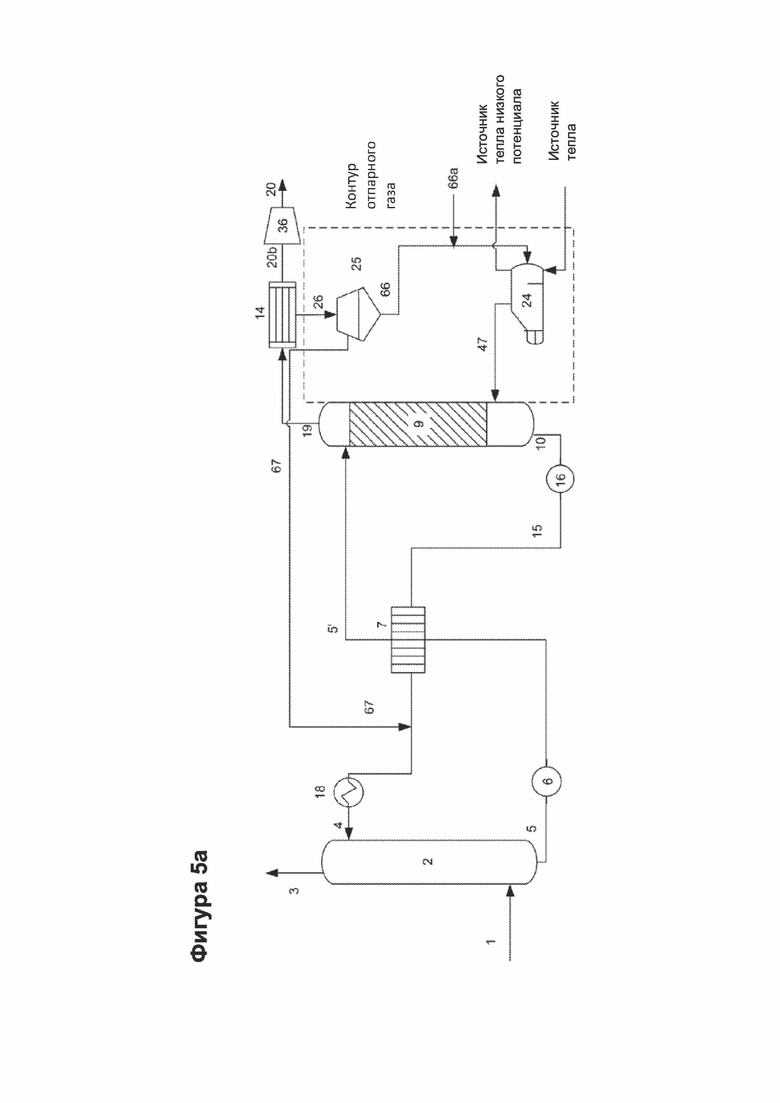

42. Фигура 5а представляет собой схему способа улавливания СО2 на основе биокатализатора, где отпарной газ, необходимый для блока отпарки, подается через контур отпарного газа, и где отпарная жидкость не смешивается с водой и имеет более высокую плотность, чем вода.

43. Фигура 6 представляет собой схему способа улавливания СО2 на основе биокатализатора, где отпарной газ, необходимый для блока отпарки, представляет собой газ, поступающий из внешнего источника.

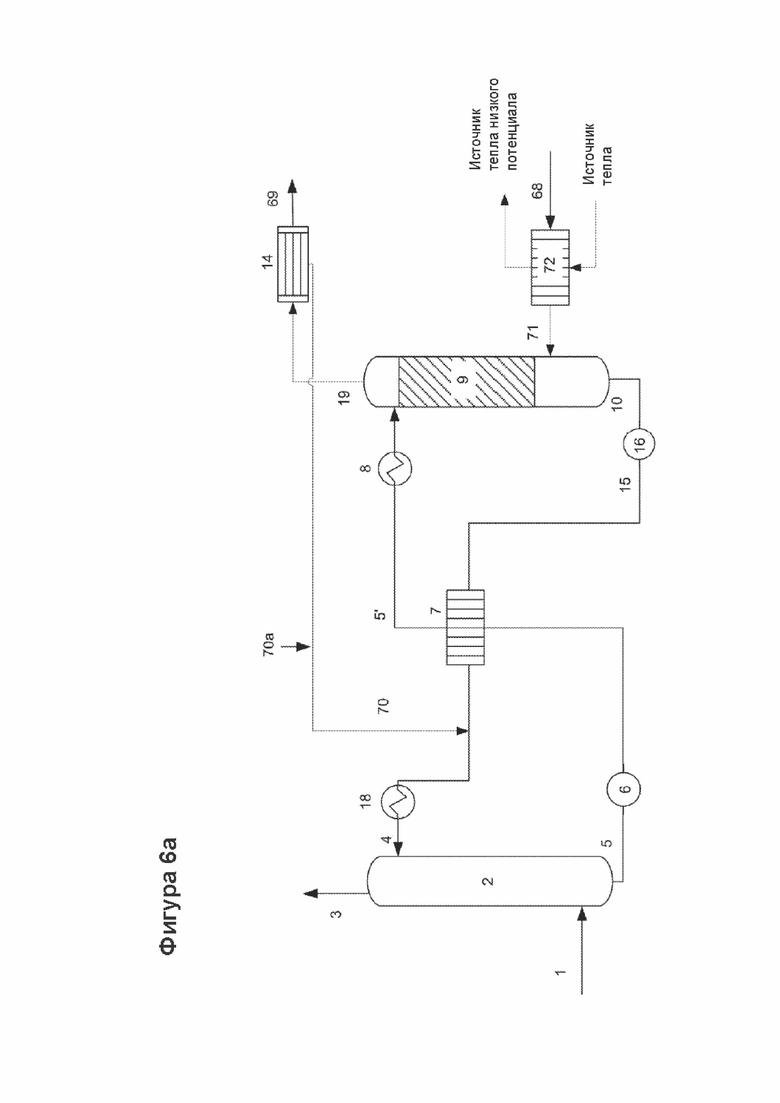

44. Фигура 6а представляет собой схему способа улавливания СО2 на основе биокатализатора, где отпарной газ, необходимый для блока отпарки, представляет собой газ, поступающий из внешнего источника и где газ нагревается перед подачей в блок отпарки.

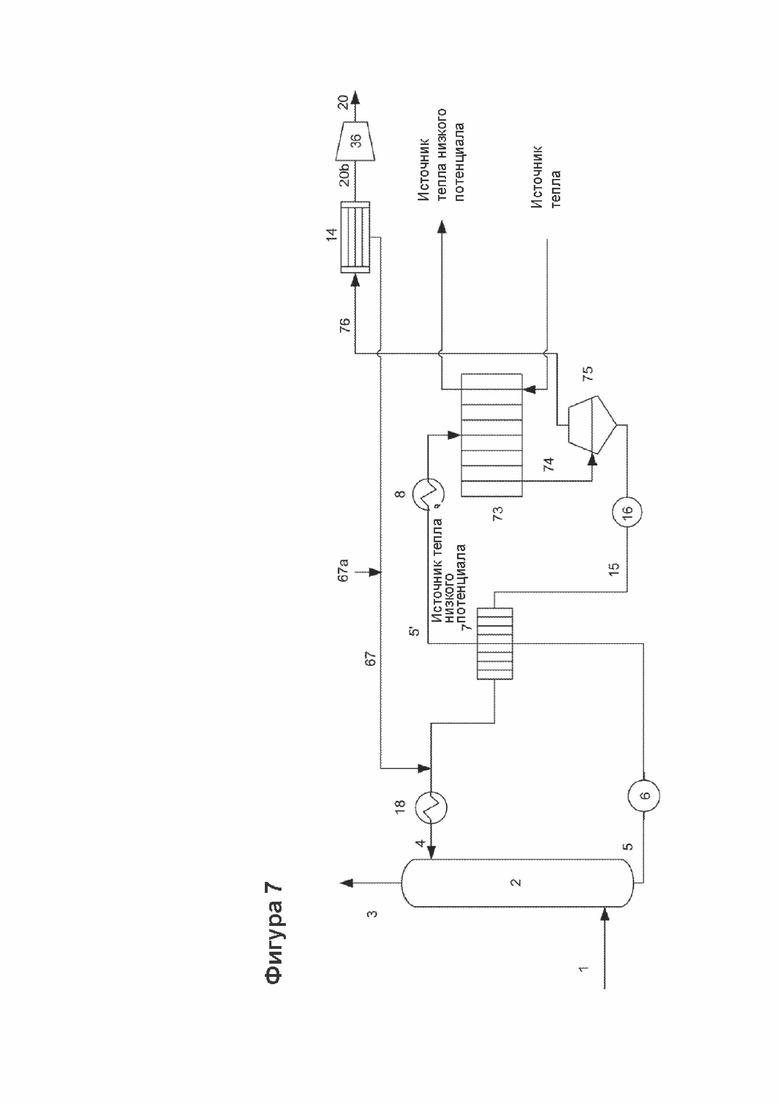

45. Фигура 7 представляет собой схему способа улавливания СО2 на основе биокатализатора, где блок отпарки представляет собой испаритель с падающей пленкой, а отпарной газ представляет собой пар, испаренный из абсорбирующего раствора.

46. Фигура 7а представляет собой схему способа улавливания СО2 на основе биокатализатора, где блок отпарки состоит из двух испарителей с падающей пленкой, работающих параллельно, а отпарной газ представляет собой пар, испаренный из абсорбирующего раствора.

47. Фигура 7b представляет собой схему способа улавливания СО2 на основе биокатализатора, где блок отпарки состоит из двух испарителей с падающей пленкой, работающих последовательно, а отпарной газ представляет собой пар, испаренный из абсорбирующего раствора.

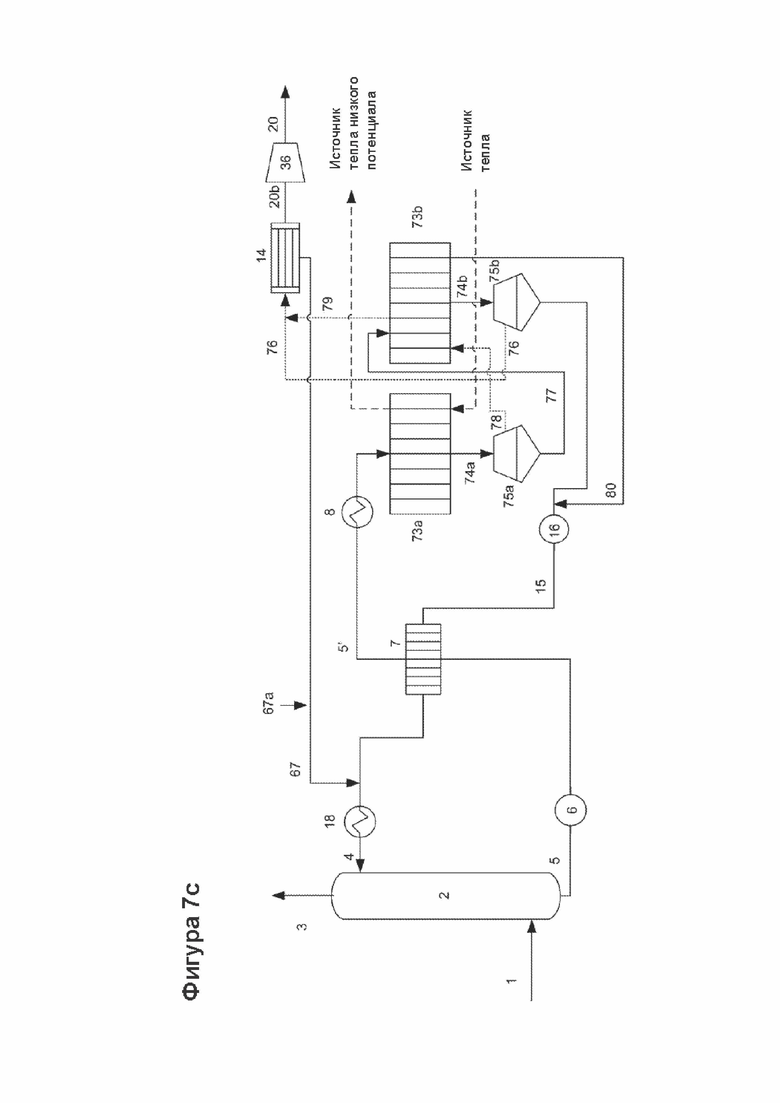

48. Фигура 7с представляет собой схему способа улавливания СО2 на основе биокатализатора, где блок отпарки состоит из двух испарителей с падающей пленкой, работающих последовательно, и где отпарной газ из первого испарителя с падающей пленкой является источником тепла для второго испарителя с падающей пленкой.

49. Хотя изобретение будет описано в связи с примерными вариантами осуществления, следует понимать, что оно не предназначено для ограничения объема изобретения этими вариантами осуществления. Напротив, оно предназначено для охвата всех альтернатив, модификаций и эквивалентов, которые могут быть включены, как определено в прилагаемой формуле изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

50. Настоящие технические решения относятся к области улавливания СО2 на основе биокатализаторов. Газ, содержащий СО2, может быть топочным газом после сгорания, технологическим газом, биогазом или природным газом из различных источников. В частности, настоящее изобретение относится к способам улавливания СО2 на основе карбоангидразы, в которых биокатализатор карбоангидраза присутствует в абсорбирующем растворе и протекает с этим раствором через газожидкостный контактор. Более конкретно, в настоящем изобретении раскрыты способы/процессы, позволяющие увеличить срок службы биокатализатора и снизить стоимость биокатализатора в технологии.

51. Недавние исследования ясно продемонстрировали, что, помимо рН и температуры, третий параметр имеет очень важное влияние на стабильность биокаталитического процесса: скорость образования новых границ раздела газ-жидкость. Это явление происходит в абсорбционном блоке, блоке отпарки, и, что более важно, в ребойлере, присоединенном к блоку отпарки, который обеспечивает отпарной газ, обычно пар, путем кипячения абсорбирующего раствора. Было ясно продемонстрировано, что скорость потери активности биокатализатора напрямую связана со скоростью потока генерируемого пара в ребойлере. Фактически, именно высокая скорость кипения, обеспечивающая высокую скорость образования границы раздела газ-жидкость, в основном вызывает потерю активности биокатализатора в процессе улавливания СО2.

52. В нижеследующем описании термин «примерно» означает в пределах допустимого диапазона ошибок для конкретного значения, как определено средним специалистом в данной области техники, что будет частично зависеть от того, как значение измеряется или определяется, т.е. ограничения системы измерения. Принято считать, что мера точности 10% является приемлемой и включает в себя термин «примерно».

53. В приведенном выше описании вариант осуществления представляет собой пример или реализацию настоящего изобретения. Различные варианты появления «одного варианта осуществления», «варианта осуществления», «некоторых вариантов осуществления» или «некоторых вариантов реализации» не обязательно все относятся к одним и тем же вариантам осуществления. Хотя различные признаки изобретения могут быть описаны в контексте одного варианта осуществления, эти признаки также могут быть предоставлены отдельно или в любой подходящей комбинации. И наоборот, хотя настоящее изобретение может быть описано здесь в контексте отдельных вариантов осуществления для ясности, настоящее изобретение также может быть реализовано в единственном варианте осуществления.

54. Стоит упомянуть, что во всем нижеследующем описании, когда единственное число и неопределенная форма используется для введения элемента, оно означает «только один», а скорее может означать «один или более». Также следует понимать, что если в описании указано, что компонент, признак, структура или характеристика «может», «мог бы», «может» или «мог быть» включены, этот конкретный компонент, признак, структура или характеристика не обязательно включены.

55. Описанные в настоящее время техники улавливания СО2 на основе биокатализатора включают в себя контроль скорости образования границы раздела газ-жидкость, чтобы повлиять на срок службы биокатализатора. В частности, в настоящей заявке предложены способы, которые минимизируют образование новых границ раздела газ-жидкость и увеличивают срок службы биокатализатора в способе.

56. Настоящее описание следует рассматривать в свете следующих определений: Абсорбер или абсорбционный блок.

57. Абсорбер (также называемый в настоящей заявке абсорбционным блоком) представляет собой газожидкостный контактор, который может представлять собой, например, насадочную колонну, тарельчатую колонну или вращающийся насадочный слой.

Отпарная колонна

58. Отпарная колонна (также называемая в настоящей заявке блоком отпарки) представляет собой газожидкостный контактор, который может представлять собой насадочную колонну, тарельчатую колонну, распылительный реактор, вращающийся насадочный слой или испаритель с падающей пленкой.

Абсорбирующий раствор

59. Абсорбирующий раствор представляет собой водный раствор, который может включать по меньшей мере одно из следующих соединений: K2CO3, KHCO3, Na2CO3, NaHCO3, третичные амины, третичные алканоламины, третичные аминокислоты. Абсорбирующий раствор включает растворы, не образующие карбамат.

Газ с высоким содержанием СО2

60. Газ с высоким содержанием СО2 представляет собой газовую фазу, выходящую из отпарной колонны, до любых последующих обработок или стадий способа.

Биокатализатор

61. Биокатализаторы, которые можно применять в настоящих способах, выбраны из группы, состоящей из ферментов, липосом, микроорганизмов, клеток животных, клеток растений и любой их комбинации. Биокатализатор можно применять в растворимой форме или в иммобилизованной форме, то есть закрепленным на частице или заключенным внутри пористой матрицы. Для обеих форм доставки биокатализатора, биокатализатор находится в потоке вместе с абсорбирующим раствором в абсорбирующем блоке и десорбирующем блоке. Следует отметить, что биокатализатор предпочтительно может представлять собой фермент, такой как карбоангидраза. Фермент может присутствовать в абсорбирующем растворе в концентрации фермента примерно 0-2 г/л, необязательно примерно 0,05-1 г/л, также необязательно примерно 0,1-0,3 г/л.

62. Фермент карбоангидраза, который имеет относительно низкую молекулярную массу, может быть приготовлен как часть комплекса, чтобы увеличить его размер. Могут быть получены различные типы ферментных комплексов. Среди них есть комплексы с применением цельных клеток, таких как эритроциты. Однако при применении эритроцитов ферменты быстро вытекают и теряются. Карбоангидраза может быть иммобилизована на поверхности материала носителя микрочастиц, заключена в материале носителя микрочастиц или их комбинации. В другом необязательном аспекте карбоангидраза также может быть представлена в виде поперечно-сшитых ферментных агрегатов (CLEA), а материал носителя включает часть карбоангидразы и сшивающего агента. В еще одном необязательном аспекте карбоангидраза представлена в виде поперечно-сшитых ферментных кристаллов (CLEC), а материал носителя включает часть карбоангидразы. Выбранные материалы и способы должны обеспечивать стабилизацию фермента, чтобы сделать его более устойчивым к условиям процесса, позволять ферменту оставаться иммобилизованным, то есть фиксированным или захваченным на/в материале носителя при применении в процессе. Другими словами, материалы и химические связи (при применении химического способа) должны оставаться стабильными в течение длительного периода времени, чтобы обеспечить долгосрочную стабильность фермента в процессе.

63. В настоящем изобретении предложены способы снижения скорости потери активности биокатализатора в способах улавливания СО2 путем предложения альтернативных конфигураций способа, в которых кипение почти отсутствует, в где биокатализатор в абсорбирующем растворе протекает через абсорбционный и десорбционный блоки. Ниже рассмотрены три варианта.

64. В первом варианте пар получают путем направления абсорбирующего раствора с низким содержанием СО2 в испаритель вместо ребойлера. Ребойлер обычно применяют в способах улавливания СО2 для выработки пара из абсорбирующего раствора с низким содержанием СО2. Пар образуется при кипячении абсорбирующего раствора, т.е. когда в растворе образуются пузырьки водяного пара. Образование этих пузырьков пара приводит к образованию новых границ раздела газ/жидкость (пузырьки пара из абсорбирующего раствора), которые, как было установлено, вредны для биокатализатора. Чтобы свести к минимуму образование пузырьков, ребойлер (12) (Фигура 1) можно заменить испарителем, в котором рабочие условия подобраны таким образом, чтобы пар образовывался путем испарения, то есть вода испарялась на поверхности водного раствора. В таких рабочих условиях образование новых границ раздела газ/жидкость является минимальным и происходит исключительно за счет потока абсорбирующего раствора в испарителе. В таком устройстве почти исключено образование пузырьков, и поэтому фермент карбоангидраза подвергается минимальному воздействию новых границ раздела газ/жидкость.

65. Во втором варианте отпарной газ подается не после испарения или кипения абсорбирующего раствора, а из внешнего контура отпарного газа, где отпарной газ может конденсироваться, например, вода. Абсорбирующий раствор не подается в ребойлер и, следовательно, не подвергается никаким условиям кипения. Ребойлер (12) (Фигура 1) удален из конфигурации способа.

66. В третьем варианте ребойлер (12) (Фигура 1) удален из процесса, и отпарной газ, необходимый для блока отпарки, представляет собой неконденсирующийся газ. Абсорбирующий раствор не подвергается кипячению. Отпарной газ представляет собой неконденсируемый газ, такой как воздух или азот.

67. Рабочие условия в абсорбционном блоке могут включать температуру абсорбции примерно 10-60°С и давление абсорбции примерно 1-40 бар. Рабочие условия в блоке отпарки могут включать температуру отпарки примерно 50-80°С и давление отпарки примерно 0,1-1 атм.

Вариант 1: Испаритель с падающей пленкой

68. В первом варианте предложена замена ребойлера испарителем. Испарители применяют во многих отраслях промышленности, таких как пищевая, химическая, фармацевтическая и молочная промышленность, для концентрирования растворов или суспензий. В таких вариантах применения необходимо удалить воду из этих растворов или суспензий, чтобы получить продукт желаемого качества. В данных вариантах применения водяной пар отводится, тогда как конечным продуктом является концентрированный раствор. Например, для приготовления сгущенного молока из натурального молока выпаривают более 45% воды.

69. Можно применять различные типы испарителей, а именно: испарители с принудительной циркуляцией, с естественной циркуляцией, с распределяемой пленкой, трубчатые и испарители восходящей пленкой, трубчатые испарители с падающей пленкой, трубчатые испарители с восходящей/падающей пленкой, пластинчатый испаритель с восходящей пленкой, пластинчатые испарители с падающей пленкой и пластинчатые испарители с восходящей/падающей пленкой. Среди них испарители с падающей пленкой (трубчатые или пластинчатые) являются предпочтительными, поскольку они обеспечивают очень короткое время пребывания в оборудовании, хорошие коэффициенты теплопередачи и могут работать в условиях вакуума, когда испарение воды происходит при более низких температурах по сравнению с атмосферным давлением или более высоким давлением. Он получил широкое признание для концентрирования термочувствительных продуктов в пищевой промышленности.

70. Схематическое изображение трубчатого испарителя с падающей пленкой представлено на Фигуре 2а. Трубчатый испаритель с падающей пленкой (2а-7) состоит из кожуха и трубок. Концентрируемая жидкость (2а-3) подается в верхней части испарителя в распределитель. Распределитель предназначен для равномерного распределения жидкости по каждой трубке. Это важно, чтобы избежать появления сухих участков на поверхности трубок, которые могут снизить производительность. Жидкость подается внутрь стенок, где образует пленку. Пленка жидкости опускается вниз под действием силы тяжести. Нисходящий поток усиливается параллельным нисходящим потоком образующегося пара. Это приводит к образованию более тонкой и быстро движущейся пленки, сокращает время контакта с жидкостью и улучшает коэффициенты теплопередачи. Нагревающая текучая среда (2а-1), которая может представлять собой пар, горячую воду или любую горячую текучую среду, обладающую энергией, позволяющей воде испаряться из жидкости, подается в оболочку и обеспечивает тепловую энергию, необходимую для нагрева нагреваемой жидкости для концентрирования и выпаривания воды из жидкости. Смесь жидкость/пар выводится из системы (2а-4). Нагревающая текучая среда, теперь в конденсированной форме и/или при более низкой температуре, выходит из оболочки в нижней части (2а-2). Остаточная жидкость пленки и пар разделяются в нижней части оболочки и в расположенном ниже по потоку сепараторе капель (2а-8). Концентрированная жидкость (2а-5) выходит в нижней части сепаратора, в то время как пар (2а-6) собирается в верхней части сепаратора. Часть концентрированной жидкости может быть возвращена обратно на вход испарителя для обеспечения достаточного смачивания трубок. Особенностями испарителя с падающей пленкой являются щадящее испарение, в основном проводимое в условиях вакуума, чрезвычайно короткое время пребывания жидкости в испарителе, низкий перепад давления, высокая энергоэффективность, позволяющая работать при небольшой разнице температур между технологической и нагревающей текучей средой, простое управление процессом и автоматизация, гибкое управление. Этот тип испарителя особенно подходит для продуктов, чувствительных к температуре. 71. Основываясь на вышеуказанных преимуществах испарителя с падающей пленкой, ребойлер можно заменить испарителем с падающей пленкой. Соответствующая конфигурация способа показана на Фигуре 2. Сначала СО2-содержащий газ (1), подается в абсорбционный блок (2). Газообразный СО2 абсорбируется противотоком абсорбирующего раствора (4). Очищенный газ (3) с низким содержанием СО2, выводится из процесса улавливания СО2 в атмосферу или направляется для применения или дополнительной обработки. Абсорбирующий раствор с высоким содержанием СО2 (5) перекачивается (6) и протекает через два теплообменника (7) и (8) для повышения его температуры перед его входом в блок отпарки (9). Теплообменник (8) не является обязательным. В случае, когда используется теплообменник (8), который позволяет испарять часть воды из раствора, образовавшийся пар может быть извлечен и закачан ниже в насадку блока отпарки (9), чтобы действовать как отпарной газ (без иллюстрации). Абсорбирующий раствор (10) с низким содержанием СО2 выходит из блока отпарки (9). Часть потока (10), потока (11), перекачивается (17) в испаритель (21), где раствор нагревается и вода испаряется. Образуется поток (22). Поток (22) содержит пар, концентрированный абсорбирующий раствор с низким содержанием, и может также содержать газообразный СО2. Поток (22) пара собирается и направляется в блок отпарки (9). Газ (19) с высоким содержанием СО2, выходящий из блока отпарки (9), может подаваться в конденсатор (14), где пар конденсируется. Затем газожидкостный поток (20d) направляется в сепаратор (14а), где газ с высокой концентрацией СО2 (20b) выходит из сепаратора (14а) и направляется через компрессор/вакуумный насос (36) для дальнейшего применения или обработки в виде потока (20). Конденсированный пар (20а) возвращается в процесс для смешивания с регенерированным абсорбирующим раствором (4). Поток (20 с) представляет собой подачу технологической воды.

72. В альтернативной конфигурации, которая не проиллюстрирована, поток (22) может подаваться в сепаратор, в котором газовая и жидкая фазы могут быть разделены и собраны отдельно. Жидкая фаза (концентрированный раствор) может быть направлена обратно в резервуар в нижней части блока отпарки (9) или смешана с потоком (10) или (15) для направления в абсорбционный блок (2). Затем газовая фаза может быть направлена обратно в отпарную колонну (9). В отличие от пищевой, молочной, фармацевтической и химической промышленности, газовая и жидкая фазы повторно закачиваются в один и тот же технологический блок (блок отпарки (9)), тогда как в пищевой промышленности концентрированный раствор и пар имеют разное назначение. Еще одно отличие от традиционного заключается в том, что необходимо выпарить менее 20% (по массе) раствора.

73. Вариант 2: Контур отпарного газа

74. Во втором варианте ребойлер удаляют из способа и заменяют внешним контуром отпарного газа (Фигура 3). Контур отпарного газа представляет собой процесс, в котором отпарную жидкость применяют для получения отпарного газа. Отпарная жидкость из резервуара (25) направляется (27) в ребойлер (24) и подвергается кипячению с образованием пара, действующего как отпарной газ (28), который вводится в нижнюю часть отпарной колонны (9). Отпарной газ проходит вверх через отпарную колонну, где он контактирует с абсорбционным раствором с высоким содержанием СО2 (поток 5'), обеспечивая десорбцию СО2 и испарение воды из раствора. Смесь (19) отпарного пара/водяного пара/СО2 выходит из отпарной колонны и направляется в конденсатор (14). Отпарной газ и водяной пар конденсируются (26) и перемещаются в резервуар (25). Резервуар содержит отпарную жидкость и жидкую воду. В зависимости от природы отпарной жидкости могут быть приняты различные конфигурации способа, как будет описано ниже. Газ (20b) с высокой концентрацией СО2 сжимается (36) и выходит из процесса (поток 20) для дальнейшего применения или хранения. Абсорбирующий раствор с низким содержанием СО2 выходит из блока отпарки (поток 10) и перекачивается (насос 16) в абсорбционный блок (поток 15). Поток (27а) представляет собой питающий поток для отпарной жидкости.

75. Также следует отметить, что поток (27) может быть нагрет до температуры, близкой к температуре ребойлера, с применением теплообменника, перед его входом в ребойлер (не показан на Фигуре 3).

76. В первом варианте осуществления отпарной пар (28) можно вводить на разной высоте (от 28а до 28g) вдоль отпарной колонны, как показано на Фигуре 3а. Эта конфигурация позволяет свести к минимуму температурный градиент по всей отпарной колонне и повысить производительность отпарки. Пар, действующий как отпарной газ, движется вверх через отпарную колонну и контактирует с абсорбирующим раствором с высоким содержанием СО2. По мере того протекания абсорбирующего раствора вниз, и вследствие градиента концентрации СО2 между отпарным газом и абсорбирующим раствором, СО2 десорбируется. Пар также может конденсироваться в растворе. Газ (19) с высоким содержанием СО2, выходящий из отпарной колонны (9), содержит отпарной газ, водяной пар и СО2; и направляется в конденсатор (14), где конденсируется вода и образуется газ (20b) с высокой концентрацией СО2. Затем газ (20b) с высокой концентрацией СО2 сжимается в компрессоре (36) и направляется в виде потока (20) в дополнительные установки для применения, обработки и/или хранения.

77. В другом варианте осуществления, показанном на Фигуре 3b, отпарной пар (28) вводится в нижнюю часть отпарной колонны. Однако в разных секциях отпарной колонны абсорбирующий раствор отводится с помощью насоса, затем нагревается с помощью теплообменника, а затем возвращается в блок отпарки. Несколько нагревательных контуров, такие как 29, 30 и 31, могут присутствовать по высоте отпарной колонны. Абсорбирующий раствор может быть отведен из нижней части насадочного слоя и повторно закачан в верхнюю часть того же насадочного слоя. В качестве альтернативы абсорбирующий раствор может быть отведен из верхней части насадочного слоя и повторно закачан в нижнюю часть того же насадочного слоя.

78. Для обоих вариантов реализации количество нагревательных контуров или отверстий для нагнетания зависит от высоты колонны, энергии, необходимой для нагнетания, и экономики процесса.

79. Два предыдущих варианта осуществления, то есть разные места нагнетания и нагревательные контуры, также можно применять к конфигурации способа, показанной на Фигуре 2.

80. Что касается природы отпарной жидкости, ключевыми свойствами соответствующей отпарной жидкости являются следующие:

81. Она должна находиться в паровой или газовой фазе в условиях операции отпарки.

82. Паровая или газовая фаза должна легко конденсироваться при температуре немного ниже температуры отпарки.

83. Отпарные жидкости могут быть выбраны из воды, водных растворов и жидких органических соединений, обладающих соответствующими свойствами. Жидкости или растворы можно разделить на два класса: смешивающиеся с водой и несмешивающиеся с водой. В зависимости от свойств жидкостей или растворов возможны различные конфигурации способа, как описано ниже.

Отпарная жидкость: Жидкость, содержащая воду

84. В первом варианте осуществления отпарная жидкость содержит воду. Она может представлять собой чистую воду или водный раствор, например, солевой раствор (NaCl, KCl, K2CO3, Na2CO3). Концентрация соли может быть отрегулирована для достижения желаемой температуры кипения. Когда водный раствор применяют в качестве отпарной жидкости, его состав или концентрация соли регулируются таким образом, чтобы температура кипения раствора была немного выше, чем рабочая температура блока отпарки.

85. Отпарной пар, покидающий ребойлер, имеет температуру, равную температуре отпарки, или немного выше, чтобы образовался перегретый пар. Предпочтительно температура отпарного пара, покидающего ребойлер, не более чем на 15°С выше, чем температура отпарки, более предпочтительно, не более чем на 10°С выше, чем в блоке отпарки, и наиболее предпочтительно не более чем на 5°С выше температуры отпарки. Способ представляет собой такой, как описано на Фигурах 3, 3а и 3b. Поскольку процесс отпарки является эндотермическим, существует вероятность того, что отпарной пар конденсируется в блоке отпарки. Как следствие, вода будет смешиваться с абсорбирующим раствором на водной основе, разбавляя абсорбирующий раствор и, следовательно, изменяя характеристики процесса. Чтобы уменьшить влияние конденсации воды и разбавления абсорбирующего раствора, раскрыты различные конфигурации способа, которые показаны на Фигурах 4, 4а и 4b.

86. Ссылаясь на Фигуры 4, 4а и 4b, пар образуется в контуре отпарного газа, где отпарная жидкость представляет собой воду или солевой раствор. Способ дополнительно включает испарительный контур для поддержания качества абсорбирующего раствора перед подачей в абсорбер.

87. Первая конфигурация способа показана на Фигуре 4. Описание сосредоточено на контуре отпарного газа и управлении конденсированным отпарным паром в контуре испарения. В нижней части отпарной колонны резервуар разделен на два отсека 9а и 9b. Отсек 9а содержит абсорбирующий раствор с низким содержанием СО2, а отсек 9b содержит отпарную жидкость, которая может представлять собой воду или водный раствор. Жидкость из отсека 9b перекачивается (насос 44) в ребойлер (24). Жидкость кипит, образуется водяной пар (пар) (47), который вводится в качестве отпарного пара в нижнюю часть отпарной колонны (9). Температура водяного пара зависит от композиции раствора и рабочей температуры в ребойлере. Отпарной пар движется вверх и контактирует с нисходящим абсорбирующим раствором, содержащим СО2. Когда оба потока контактируют, СО2 выделяется из абсорбирующего раствора, вода может испаряться из абсорбирующего раствора, отпарной пар остывает, и часть отпарного пара может конденсироваться и объединяться с абсорбирующим раствором. Отпарной пар покидает отпарную колонну вместе с выделившимся газом СО2 и водяным паром (19). Газовая смесь (19) направляется в конденсатор (14), где конденсируются пар и отпарной пар. Смесь (34) газ/жидкость направляется в резервуар (32), где жидкая и газовая фазы разделяются. Газовая фаза (35) с высокой концентрацией СО2, выходящая из резервуара (32), сжимается (36) и направляется (поток 20) в дополнительные блоки обработки, процессы или блоки хранения. Жидкая фаза (40), покидающая резервуар, затем смешивается с потоком (45) до его входа в ребойлер (24). Абсорбирующий раствор (10) с низким содержанием СО2, который может иметь повышенное содержание воды из-за сконденсированного отпарного пара, перекачивается (насос 16) и направляется к теплообменникам (7) и (18) перед подачей в абсорбционный блок (2). Часть потока (15), потока (42), направляется в испарительный контур.

88. Задачей испарительного контура является удаление воды, добавленной к абсорбирующему раствору в отпарной колонне, и восстановление исходной композиции абсорбирующего раствора. Испарительный контур включает испарительный барабан (48), работающий при давлении ниже, чем давление в блоке отпарке. При входе в испарительный барабан (48) часть воды, присутствующей в растворе, испаряется. Жидкая фаза (58), выходящая из испарительного барабана (48), имеющая пониженное содержание воды, перекачивается (насос 59), и поток (60) смешивается с потоком (15'). Пар, образующийся в испарительном барабане (57), направляется в компрессор (49), а затем в охлаждающую установку (50), где вода частично конденсируется. Смесь газ/жидкость (51) направляется в резервуар (52), где разделяются газовая и жидкая фазы. Газовая фаза (53) выбрасывается в атмосферу. Поток (53) состоит из СО2 и водяного пара. Жидкая фаза (54), в основном состоящая из воды, восстанавливается, перекачивается (поток 56) и в конечном итоге смешивается с потоками (45) и (40) в контуре отпарного газа. В качестве альтернативы поток (54) может быть смешан с потоком (15').

89. В альтернативной конфигурации испарительный барабан можно заменить испарителем с падающей пленкой.

90. Вторая конфигурация способа показана на Фигуре 4а. Этот второй вариант осуществления является аналогичным варианту осуществления на Фигуре 4 в отношении контура отпарного газа. В этом втором варианте осуществления лишняя вода, присутствующая в абсорбирующем растворе, удаляется после ее циркуляции через теплообменник (7), но до ее поступления в холодильник (18). Часть потока (15') направляется в насадочную колонну (65). Поток (61) подается в верхнюю часть колонны и течет вниз через насадочный материал. По мере движения он контактирует с сухим газом или с газом ниже его уровня водонасыщенности (63). Часть воды, присутствующей в абсорбирующем растворе, испаряется и выходит из насадочной колонны с газовым потоком (64). Поток (64) может быть высвобожден в атмосферу или восстановлен для дополнительной обработки. Абсорбирующий раствор, покидающий насадочную колонну (62), имеющий пониженное содержание воды, смешивается с абсорбционным потоком (15') с низким содержанием СО2. Затем смесь (15'') охлаждают и подают в абсорбционную колонну (2).

91. Третья конфигурация способа показана на Фигуре 4b. Этот третий вариант осуществления является аналогичным варианту осуществления, показанному на Фигуре 4а. Как и в предыдущем варианте осуществления, лишняя вода, присутствующая в абсорбирующем растворе (15) с низким содержанием СО2, удаляется после его циркуляции через теплообменник (7), но до входа в холодильник (18). Часть (61) потока (15') направляется в насадочную колонну (65). Поток (61) подается в верхнюю часть колонны и течет вниз через насадочный материал. По мере движения он контактирует с сухим газом или с газом ниже его уровня водонасыщенности (63с). Часть воды, присутствующей в абсорбирующем растворе, испаряется и выходит из насадочной колонны с газовым потоком (64). Поток (64) может быть восстановлен и отправлен в теплообменник (14а), где газ охлаждается, а пар конденсируется. Смесь газ/жидкость (34а) направляют в сепаратор газа/жидкости (32а). Газовый поток (35а), выходящий из сепаратора (32а), подается в вентилятор (36а). Затем он может быть частично выпущен в атмосферу (63а) и/или отправлен обратно (63b) к входу в насадочную колонну (65). Поток воды (40а), покидающий сепаратор (32а), направляется обратно в контур отпарного газа в резервуаре (32). В качестве альтернативы, и не показано, часть потока (40а) может быть смешана с потоком (62) или (15''). Абсорбирующий раствор (62) с низким содержанием, выходящий из насадочной колонны (65), имеющий пониженное содержание воды, смешивается с абсорбирующим потоком (15') с низким содержанием СО2 с образованием смеси (15''). Затем смесь (15'') охлаждается в холодильнике (18) и подается в абсорбционную колонну (2). Поток (63) представляет собой питающий поток.

Отпарная жидкость: Жидкое органическое соединение

92. Чтобы жидкое органическое соединение считалось подходящей отпарной жидкостью, оно должно удовлетворять следующим критериям:

- находиться в парообразном или газообразном состоянии в условиях работы блока отпарки;

- находиться в жидком состоянии при температурах немного ниже рабочей температуры отпарной колонны;

- не смешиваться с водными растворами. Это свойство облегчит отделение органического соединения от водного раствора и предотвратит растворение соединения в водном растворе.

93. Исходя из предыдущих критериев, органическое соединение может представлять собой:

- углеводород СхНу, где х=5 или 6;

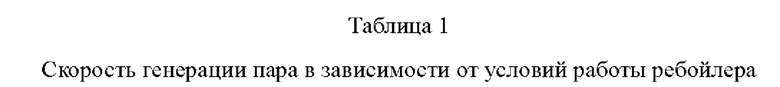

- галогенированное углеводородное производное;

- любое другое соединение, отвечающее вышеуказанным критериям.

94. Некоторые соединения-кандидаты представляют собой гексан, циклогексан, циклопентан, цис-1,2-дихлорэтен, 2-метилпентан, трихлорэтилен, CHCl2, перфторгексан и тетраметилсилан.

95. Реализация данной стратегии показана на Фигуре 5. Описание сосредоточено на блоке отпарки и контуре отпарного газа, а также на управлении конденсированным отпарным паром. Отпарная жидкость хранится в резервуаре (25). Она перемещается (поток 66) в ребойлер (24). Отпарная жидкость подвергается кипению и образуется пар или отпарной пар (47), который вводится в нижнюю часть отпарной колонны (9). Температура отпарного пара выше, чем рабочая температура в отпарной колонне (9). Отпарной пар движется вверх и контактирует с нисходящим абсорбирующим раствором (5'), содержащим СО2. Когда оба потока контактируют, СО2 выделяется из абсорбирующего раствора, вода испаряется из водного абсорбирующего раствора, отпарной пар охлаждается, но остается в системе в газообразном состоянии. Отпарной пар не конденсируется, поскольку его температура кипения ниже температуры в отпарной колонне. Отпарной пар покидает отпарную колонну вместе с выделившимся газом СО2 и водяным паром (19). Газ (19) с высоким содержанием СО2 направляется в конденсатор, где пар и отпарной пар конденсируются в воду и отпарную жидкость. Воду и отпарную жидкость (26) перемещают в резервуар (25). Поскольку две жидкие фазы не смешиваются, их можно разделить, а затем использовать по отдельности. В случае, если отпарная жидкость имеет более низкую плотность, чем вода, отпарная жидкость (66) собирается в верхней части резервуара и затем подается в бойлер (24). Вода восстанавливается (67) и объединяется с абсорбирующим раствором с низким содержанием СО2 между теплообменниками (7) и (18). Газ (20b) с высокой концентрацией СО2 сжимается (36) и затем выходит из процесса (20) для дальнейшего использования, обработки или хранения. В случае если отпарная жидкость более плотная, чем вода, процесс будет таким, как показано на Фигуре 5а. В обоих случаях поток (66а) обеспечивает подпитку отпарной жидкости.

96. Для обеих конфигураций теплообменник (8) (как показано на Фигурах 1 и 2) может быть добавлен для нагрева абсорбирующего раствора с высоким содержанием, подаваемого в отпарную колонну (9). Нагревательный контур, подобный показанному на Фигуре 3b, может быть добавлен к нижней части отпарной колонны для нагрева абсорбирующего раствора с низким содержанием, находящегося в резервуаре ниже насадочного материала. Эти добавки могут потребоваться для поддержания надлежащих температурных условий в блоке отпарки. Эти дополнительные стадии и связанное с ними оборудование могут быть объединены с различными вариантами осуществления способа, раскрытыми в настоящем документе, в которых отпарная колонна представляет собой насадочную колонну.

Вариант 3: Внешний отпарной газ

97. В этом третьем варианте ребойлер (12) (Фигура 1) удаляют из способа. Отпарной газ подается с применением внешнего неконденсируемого газа (в условиях процесса). Примерами подходящих неконденсируемых газов являются воздух и азот. Конфигурация способа, соответствующая этому варианту, показана на Фигуре 6. Сначала СО2-содержащий газ (1), подается в абсорбционный блок (2). Газообразный СО2 абсорбируется противотоком абсорбирующего раствора (4). Очищенный газ (3) с низким содержанием СО2, выводится из процесса улавливания СО2 в атмосферу или направляется для применения или дополнительной обработки. Абсорбирующий раствор (5) с высоким содержанием СО2 перекачивается (насос 6) и направляется в первый теплообменник (7). Нагретый раствор с высоким содержанием СО2, содержащий биокатализатор (5'), нагревают в теплообменнике (8) и затем подают в отпарную колонну (9). Теплообменник (8) не является обязательным. Раствор течет вниз, контактирует с отпарным газом, выходит из отпарной колонны (10) и перекачивается (насос 16) в теплообменник (7), а затем в теплообменник (18), а затем поток (4) подается в абсорбционную колонну (2). Отпарной газ (68) вводится в нижнюю часть насадки отпарной колонны. Газ течет вверх, контактирует с абсорбирующим раствором, вследствие наличия градиента концентрации между газовой фазой и жидкой фазой СО2 десорбируется из раствора, а вода испаряется. Газ (19), выходящий из отпарной колонны (9), состоит из СО2, воды и отпарного газа. Затем поток (19) подается в конденсатор (14), где водяной пар конденсируется и отправляется обратно в процесс (70). Газ (69), содержащий СО2 и отпарной газ, выбрасывают в атмосферу, отправляют на хранение или применяют в различных процессах.

98. Как показано на Фигуре 6а, в другом варианте осуществления температура отпарного газа (68) может быть увеличена, чтобы увеличить градиент концентрации между жидкой и газовой фазами в отпарной колонне и способствовать десорбции СО2 (Фигура 6а). В этом случае отпарной газ (68) подают в теплообменник (72) для его нагревания, а затем поток (71) подают в отпарную колонну (9). Во втором варианте осуществления блок отпарки может работать в условиях вакуума. Пар (70а) обеспечивает подачу технологической воды. В дополнительном варианте осуществления отпарной газ может подаваться в различные места вдоль блока отпарки, как показано на Фигуре 3а.

Вариант 4: Испаритель с падающей пленкой в качестве отпарной колонны (газожидкостный контактор)

99. Газожидкостный контактор в блоке отпарки также может представлять собой испаритель с падающей пленкой, имеющий пластинчатую или трубчатую конфигурацию. Блок отпарки может также состоять из нескольких последовательно или параллельно установленных испарителей с падающей пленкой. В этом случае насадочная колонна, тарельчатая колонна или вращающийся насадочный слой будут удалены. Соответствующие конфигурации способа показаны на Фигуре 7, 7а (для испарителей, установленных параллельно) и 7b (для испарителей, установленных последовательно). Описание этих вариантов осуществления приведено ниже.

100. Первая конфигурация способа представлена на Фигуре 7 и описана следующим образом: Сначала СО2-содержащий газ (1), подается в абсорбционный блок (2). Газообразный СО2 абсорбируется противотоком абсорбирующего раствора (4). Очищенный газ (3) с низким содержанием СО2, выводится из процесса улавливания СО2 в атмосферу или направляется для применения или дополнительной обработки. Абсорбирующий раствор (5) с высоким содержанием СО2 перекачивается (6) и протекает через первый теплообменник (7), а нагретый поток (5') подается во второй теплообменник (8) для повышения его температуры перед входом в блок отпарки, который представляет собой испаритель с падающей пленкой (73). Теплообменник (8) не является обязательным. Источник тепла обеспечивает энергию, необходимую для испарения части воды, присутствующей в водном абсорбирующем растворе. Когда образуется пар (водяной пар), он действует как отпарной газ и создает движущую силу, вызывающую десорбцию СО2 из абсорбирующего раствора. Смесь жидкость/пар (74) направляется в резервуар (75), где газовая фаза и жидкая фаза разделяются. Жидкая фаза, то есть абсорбирующий раствор (15) с низким содержанием СО2, перекачивается (насос 16) в теплообменник (7), а затем в холодильник (18). Газовая фаза выходит из резервуара (75), поток (76) затем направляется в конденсатор, где водяной пар конденсируется, а затем отправляется обратно в процесс (67). Газ (20b) с высокой концентрацией СО2, покидающий конденсатор, сжимается (36) в виде потока (20), который направляется в другие блоки для обработки, переработки или хранения. Поток (67а) обеспечивает подачу воды в процесс.

101. Конфигурация способа, в которой блок отпарки состоит из двух параллельно работающих испарителей с падающей пленкой, представлена на Фигуре 7а. Способ представляет собой следующий: СО2-содержащий газ (1), подается в абсорбционный блок (2). Газообразный СО2 абсорбируется противотоком абсорбирующего раствора (4). Очищенный газ (3) с низким содержанием СО2, выводится из процесса улавливания СО2 в атмосферу или направляется для применения или дополнительной обработки. Абсорбирующий раствор (5) с высокой концентрацией СО2 перекачивается (6) и протекает через первые теплообменники (7), а затем нагретый раствор (5') подается во второй теплообменник (8) для повышения его температуры перед входом в блок отпарки, который состоит из двух параллельно соединенных испарителей с падающей пленкой (73а и 73b). Теплообменник (8) не является обязательным. Источник тепла обеспечивает энергию, необходимую для испарения части воды, присутствующей в водном абсорбирующем растворе. Когда образуется пар (водяной пар), он действует как отпарной газ и создает движущую силу, вызывающую десорбцию СО2 из абсорбирующего раствора. Смеси жидкость / пар, выходящие из блоков (73а) и (73b), потоки (74а и 74b) направляются в резервуар (75), где газовая фаза и жидкая фаза разделяются. В альтернативной конфигурации потоки (74а) и (74b) могут подаваться в два отдельных резервуара. Жидкая фаза, то есть абсорбирующий раствор (15) с низким содержанием СО2, перекачивается (насос 16) в теплообменник (7), а затем в холодильник (18). Газовая фаза выходит из резервуара (75), поток (76) затем направляется в конденсатор, где водяной пар конденсируется, а затем отправляется обратно в процесс (67). Газ (20b) с высокой концентрацией СО2, покидающий конденсатор (14), сжимается (36), и затем поток (20) направляется в другие блоки для обработки, переработки или хранения. Поток (67а) обеспечивает подачу воды в процесс.102. Конфигурация способа, в которой блок отпарки состоит из двух последовательно работающих испарителей с падающей пленкой, представлена на Фигуре 7b. Способ представляет собой следующий: СО2-содержащий газ (1), подается в абсорбционный блок (2). Газообразный СО2 абсорбируется противотоком абсорбирующего раствора (4). Очищенный газ (3) с низким содержанием СО2, выводится из процесса улавливания СО2 в атмосферу или направляется для применения или дополнительной обработки. Абсорбирующий раствор (5) с высоким содержанием СО2 перекачивается (6) и протекает через первый теплообменник (7), а затем поток (5') направляется во второй теплообменник (8) для повышения его температуры перед входом в первый испаритель с падающей пленкой (73а). Источник тепла обеспечивает энергию, необходимую для испарения части воды, присутствующей в водном абсорбирующем растворе. Когда образуется пар (водяной пар), он действует как отпарной газ и создает движущую силу, вызывающую десорбцию СО2 из абсорбирующего раствора. Смесь жидкость/пар, выходящая из (73а), направляется в резервуар (75а), где газовая фаза и жидкая фаза разделяются. Жидкая фаза (77) подается во второй испаритель с падающей пленкой, источник тепла обеспечивает энергию, необходимую для испарения части воды, присутствующей в водном абсорбирующем растворе. Когда образуется пар (водяной пар), он действует как отпарной газ и создает движущую силу, вызывающую десорбцию СО2 из абсорбирующего раствора. Выходящая смесь жидкость/пар (73b) направляется в резервуар (75b), где газовая фаза и жидкая фаза разделяются, т.е. абсорбирующий раствор (15) с низким содержанием СО2 перекачивается с помощью насоса (16) в теплообменник (7), а затем в холодильник (18). Потоки газа покидают резервуары, при этом потоки (76а и 76b) затем объединяются (поток 76) и направляются в конденсатор (14), где водяной пар конденсируется, а затем отправляется обратно в процесс (67). Газ (20b) с высокой концентрацией СО2, покидающий конденсатор, сжимается (36), а затем газовый поток (20) направляется в другие блоки для обработки, переработки или хранения. Поток (67а) обеспечивает подачу воды в процесс.103. Конфигурация, альтернативная показанной на Фигуре 7b, находится на Фигуре 7 с. Разница между обеими конфигурациями заключается в двух испарителях с падающей пленкой (73а) и (73b). Способ представляет собой следующий: СО2-содержащий газ (1), подается в абсорбционный блок (2). Газообразный СО2 абсорбируется противотоком абсорбирующего раствора (4). Очищенный газ (3) с низким содержанием СО2, выводится из процесса улавливания СО2 в атмосферу или направляется для применения или дополнительной обработки. Абсорбирующий раствор (5) с высоким содержанием СО2 перекачивается (6) и протекает через первый теплообменник (7), а затем поток (5') направляется во второй теплообменник (8) для повышения его температуры перед входом в первый испаритель с падающей пленкой (73а). Источник тепла обеспечивает энергию, необходимую для испарения части воды, присутствующей в водном абсорбирующем растворе. Когда образуется пар (водяной пар), он действует как отпарной газ и создает движущую силу, вызывающую десорбцию СО2 из абсорбирующего раствора. Смесь жидкость/пар, выходящая из испарителя (74а), направляется в резервуар (75а), где газовая фаза и жидкая фаза разделяются. Жидкая фаза (77) подается во второй испаритель с падающей пленкой, газовая фаза (78) подается во второй испаритель с падающей пленкой, работающий при более низком давлении, чем первый испаритель, где она используется в качестве источника тепла для обеспечения энергии, необходимой для испарения части воды, присутствующей в водном абсорбирующем растворе. Когда его тепло передается потоку (77) в испарителе с падающей пленкой, пар конденсируется, восстанавливается и направляется обратно в процесс (поток 80). Остаточный пар и СО2 (поток 79) объединяются с потоком (76). Когда образуется пар (водяной пар), он действует как отпарной газ и создает движущую силу, вызывающую десорбцию СО2 из абсорбирующего раствора. Смесь жидкость/пар выходит из испарителя (73b), поток (74b) направляется в резервуар (75b), где газовая фаза и жидкая фаза разделяются, т.е. абсорбирующий раствор (15) с низким содержанием СО2 перекачивается в теплообменник (7) и затем в холодильник (18). Газовый поток (76), покидающий резервуар (75b), затем направляется в конденсатор (14), где водяной пар конденсируется, а затем направляется обратно в процесс (67). Газ (20b) с высокой концентрацией СО2, покидающий конденсатор, сжимается (36), а поток (20) затем направляется в другие блоки для обработки, переработки или хранения. Поток (67а) обеспечивает подачу воды в процесс.

104. Следует понимать, что любой из вышеупомянутых дополнительных аспектов каждого процесса, способов, систем и единиц может быть объединен с любыми другими их аспектами, если только два аспекта явно не могут быть объединены из-за их взаимоисключаемости.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ

105. Следующие примеры приведены с целью демонстрации влияния кипячения абсорбирующего раствора, содержащего фермент карбоангидразу, на период полураспада фермента в способе, и того, как изменение конфигурации процесса, такое как применение воздуха в качестве отпарного газа, влияет на период полураспада фермента в способе. Данные примеры описывают экспериментальные лабораторные испытания. Программное обеспечение Protreat® от Optimized Gas Treatment Inc применяли там, где требовалось моделирование процесса.

Пример 1: Определение периода полураспада карбоангидразы 1Т1 в лабораторном блоке улавливания СО2, включающем ребойлер для производства пара из абсорбирующего раствора с низким содержанием СО2, содержащего фермент 1Т1 (эталонный процесс)

106. Были проведены тесты для определения периода полураспада карбоангидразы в лабораторном блоке улавливания. Конфигурация способа показана на Фигуре 1. Абсорбирующий раствор представляет собой 1,45 М раствор K2CO3 с содержанием СО2 0,7 моль С/моль K+. Фермент карбоангидразу 1Т1 применяли в концентрации 0,5 г/л. Концентрация СО2 на входе абсорбера составляла 12% (об./об.) по сухому веществу, а температура газа составляла 30°С. Расход жидкости составлял 0,34 литра в минуту. Абсорбер работал при соотношении Ж/Г 15 г/г. Температура раствора в абсорбере составляла 30°С. Абсорбирующий раствор с высоким содержанием нагревали до 60°С перед его поступлением в отпарную колонну. Отпарная колонна работала при абсолютном давлении 30 кПа. Абсорбирующий раствор с низким содержанием, выходящий из отпарной колонны, имел температуру 65°С и разделялся на два потока: первый поток направлялся в абсорбер со скоростью потока 0,34 л/мин. Второй поток подавался в ребойлер со скоростью 0,76 литра в минуту. Ребойлер представлял собой пластинчатый теплообменник. Поток горячей воды с температурой 80°С и скоростью потока 5 литров в минуту обеспечивал энергию, необходимую для нагрева и кипения абсорбирующего раствора с низким содержанием СО2 и производства пара. Тест проводили в течение нескольких дней. В ходе теста образцы отбирали для определения активности фермента в разное время. Затем определяли период полураспада фермента.

107. Для настоящих условий процесса скорость образования пара составляла 4,5 кг/ч, а период полураспада фермента 1Т1 был определен как 12 часов.

Пример 2: Влияние рабочих условий в ребойлере на скорость генерации пара и период полураспада фермента 1Т1 при той же конфигурации способа, что и в примере 1

108. Чтобы определить влияние скорости генерации пара на период полураспада фермента 1Т1, были проведены дополнительные испытания. Условия испытаний были изменены вокруг ребойлера, другие условия были такими же, как описано в Примере 1. Они приведены в Таблице 1. Для каждого условия скорость генерации пара представлена как соответствующий период полураспада фермента 1Т1.

109. Как видно из Таблицы 1, на период полураспада фермента влияет скорость генерации пара. Чем выше скорость генерации пара, тем меньше период полураспада 1Т1.

Пример 3: Период полураспада 1Т1 в лабораторном блоке для улавливания СО2, в которой отпарным газом является воздух. Блок работал в конфигурации способа, показанной на Фигуре 6а, где имеется нагревательный контур для нагрева абсорбирующего раствора с низким содержанием, присутствующего в резервуаре на дне отпарной колонны, и поддержания адекватных температурных условий. ПО. Были проведены испытания для определения периода полураспада карбоангидразы в лабораторном блоке для улавливания, где отпарным газом является воздух. Абсорбирующий раствор представляет собой 1,45 М раствор K2CO3 с содержанием СО2 0,7 моль С/моль K+. Фермент карбоангидразу 1Т1 применяли в концентрации 0,5 г/л. Принципиальная схема установки представляет собой такую, как изображена на Фигуре 6а, где имеется дополнительный теплообменник для нагрева жидкости, присутствующей в резервуаре на дне отпарной колонны. Концентрация СО2 на входе в абсорбер составляла 13,5% (об./об.), а температура газа составляла 30°С. Расход жидкости составлял 0,35 литра в минуту. Абсорбер работал при соотношении Ж/Г 15 г/г. Температура раствора в абсорбере составляла 30°С, а абсорбирующий раствор с высоким содержанием нагревали до 60°С перед его поступлением в отпарную колонну. Отпарная колонна работала при абсолютном давлении 45 кПа. Раствор, выходящий из отпарной колонны, имел температуру 65°С, затем охлаждали и подавали в абсорбер. Воздух с температурой 60°С подавали со скоростью 30 г/мин в нижнюю часть отпарной колонны. Первоначальная эффективность улавливания СО2 составляла 75%. В тех же условиях, но без применения фермента, эффективность улавливания СО2 составляла 15%. Это подтверждает влияние фермента 1Т1 на эффективность улавливания СО2. Тест проводили в течение нескольких дней. В ходе испытания определение активности фермента выполняли в разное время отбора проб. Затем определяли период полураспада фермента.

111. В этих условиях осуществления способа период полураспада 1Т1 составлял 13 дней (312 ч). По сравнению с базовым случаем, представленным в Примере 1, оно представляет собой увеличение на 2500%. По сравнению с другими случаями, представленными в Примере 2 (Таблица 1), оно представляет собой увеличение от 225 до 1735%. Это ясно демонстрирует, что минимизация воздействия фермента на высокие границы раздела фаз газ/жидкость является ключевым параметром процесса для увеличения периода полураспада фермента в процессе улавливания СО2.

Пример 4: Моделирование блока отпарки СО2, включающего контур отпарного газа, где отпарной жидкостью является вода и где генерируемый пар вводили на разной высоте насадочной отпарной колонны - влияние количества точек впрыска (Фигура 3а).

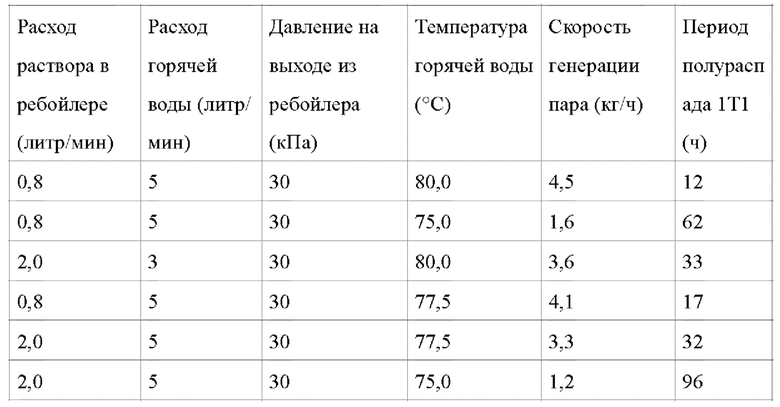

112. Абсорбирующий раствор, содержащий 1,45 М K2CO3, который содержит фермент 1Т1 в концентрации 0,5 г/л, подавали с расходом 6,46×104 кг/ч в блок отпарки СО2, состоящий из насадочной колонны. Насадочная колонна имеет высоту 25 м и диаметр 1,11 м. Блок очистки работал при температуре 66°С и давлении 30 кПа. Отпарной газ представлял собой водяной пар, который подавали через контур отпарного газа. Температура абсорбирующего раствора с высоким содержанием, подаваемого в блок отпарки, составляла 65°С, а давление составляло 150 кПа. Пар подавали под давлением 30 кПа и при температуре 71°С.

113. Моделирование осуществляли для той же эффективности десорбции СО2 (47%), чтобы определить влияние количества точек впрыска пара на два параметра: скорость конденсации пара в абсорбирующий раствор, требуемый общий расход пара. Результаты моделирования представлены в Таблице 2. Положения отверстий для нагнетания указаны как высота в (м). Положение 0 м соответствует верху блока отпарки.

114. Результаты моделирования показывают, что в условиях процесса увеличение количества точек нагнетания пара позволяет снизить скорость конденсации пара в блоке отпарки. Еще одно преимущество состоит в том, что необходимый расход пара существенно снижается.

115. В процессе, в котором пар конденсируется в абсорбирующем растворе, выходящем из отпарной колонны, следует использовать конфигурации способа, такие как показанные на Фигурах 4, 4а и 4b, для испарения конденсированного пара и приведения состава абсорбирующего раствора к его характеристикам.

Пример 5: Моделирование блока отпарки СО2, включающего контур отпарного газа, в котором отпарной жидкостью является вода, а генерируемый пар вводили в 9 различных точках нагнетания - влияние температуры абсорбирующего раствора с высоким содержанием, подаваемого в блок отпарки.

116. Было проведено дополнительное моделирование для определения возможности нагнетания пара без решения проблемы конденсации пара. Одна из рассматриваемых стратегий заключается в нагревании абсорбирующего раствора с высоким содержанием, подаваемого в блок отпарки, до более высокой температуры. Случай, рассматриваемый для иллюстрации влияния более высокой температуры раствора, описан в Примере 4, где пар нагнетается через 9 различных отверстий нагнетания. Результаты моделирования представлены в Таблице 3.

117. Результаты моделирования, показанные в Таблице 3, ясно показывают, что при повышении температуры абсорбирующего раствора с высоким содержанием, поступающего в блок отпарки, скорость конденсации пара снижается до требуемого расхода пара. В частности, результаты моделирования показывают, что условия способа можно регулировать, чтобы избежать конденсации пара и, следовательно, необходимости в испарительном контуре для контроля композиции раствора.

Пример 6: Нагнетание пара через контур отпарного газа в нижней части блока отпарки и добавление двух нагревательных контуров (конфигурация способа, Фигура 3b)

118. Моделирование проводили для определения влияния добавления двух нагревательных контуров к блоку отпарки, где пар вводили в нижнюю часть насадки. Условия способа представляют собой такие, как описано в Примере 4. Что касается двух нагревательных контуров, куда перекачивали 15% абсорбирующего раствора, они включают один насос и один теплообменник. Абсорбирующий раствор поступает в первый контур на 5 м и выходит на 5,5 м. Температура раствора повышается с 60 до 70°С. Во второй нагревательный контур жидкость поступает на 10 м и выходит на 10,5 м. Температура раствора повышается от 63 до 70°С.

119. Результаты моделирования показывают, что в этих условиях способа скорость конденсации пара снижается с 740 до 294 кг/ч, в то время как требуемый расход пара снижается с 2100 до 1850. Однако дополнительная тепловая нагрузка 0,85 ГДж/ч будет необходима. Дополнительное моделирование путем регулирования доли потока растворителя, проходящего через 2 контура до 25, а затем до 35%, показывает, что скорость конденсации пара может быть снижена до 86 кг/ч, а расход пара - до 1700 кг/ч, в то время как требуется дополнительный тепловой режим 1,24 ГДж/ч.

Пример 7: Моделирование очистки воздуха

120. Топочный газ, содержащий 15% СО2 (об./об.), подлежит обработке для улавливания 90% содержащегося в нем СО2. Топочный газ имел температуру 30°С и давление 111 кПа и подавался с расходом 3250 кг/ч в блок улавливания СО2 по 15 тонн в день. Абсорбирующий раствор, подаваемый в абсорбционный блок, представляет собой 1,45 М K2CO3 при содержании СО2 0,7 моль С/моль K+. Абсорбционный блок работал при соотношении Ж/Г 10 кг/кг. Конструирование отпарные колонны, в которой воздух использовали в качестве отпарного газа, осуществляли с помощью программного обеспечения Protreat® (конфигурация способа показана на Фигуре 6а). В случае, если блок отпарки работает при 30 кПа и 70°С, расход воздуха 75 кг/ ч обеспечивает достаточную регенерацию растворителя для получения 90% производительности блока улавливания. В случае, если блок отпарки работает при давлении 101 кПа и температуре 70°С, требуется расход воздуха 700 кг/ч. В обоих случаях отпарная колонна будет иметь диаметр 1,15 м и высоту 10 м, те же размеры, что и для случая, когда улавливание СО2 будет осуществляться с применением ребойлера и где условия отпарки будут представлять собой давление 30 кПа и температуру 70°С.

121. Эти результаты показывают, что очистка воздуха является технически осуществимой и является интересной альтернативой применению ребойлера для генерации отпарного газа. Более того, тот факт, что фермент не подвергается воздействию ребойлера в этой конфигурации способа, приведет к увеличению периода полураспада фермента и, следовательно, к снижению эксплуатационных затрат.

Настоящее изобретение относится к области улавливания СО2 на основе биокатализаторов. Описан способ отпарки СО2 для отпарки СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 для получения содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2 и газа с высоким содержанием СО2, включающий: генерирование отпарного газа из части указанного содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2 в блоке получения отпарного газа, представляющего собой испаритель с падающей пленкой, и приведение содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 в контакт с отпарным газом в газожидкостном контакторе для получения абсорбирующего раствора с низким содержанием СО2, и газа с высоким содержанием CO2. Описан способ отпарки СО2 для отпарки СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 для получения содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2 и газа с высоким содержанием СО2, включающий: генерирование отпарного газа из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, и приведение содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 в контакт с отпарным газом в газожидкостном контакторе, представляющего собой испаритель с падающей пленкой, для получения абсорбирующего раствора с низким содержанием СО2, и газа с высоким содержанием CO2. Также описан способ улавливания CO2 на основе биокатализатора, включающий: приведение CO2-содержащего газа в контакт с содержащим биокатализатор абсорбирующим раствором для получения содержащего биокатализатор абсорбирующего раствора с высоким содержанием CO2, применение способа отпарки СО2 для десорбции СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, с получением, таким образом, абсорбирующего раствора с низким содержанием СО2 и газа с высоким содержанием СО2. Раскрывается применение испарителя с падающей пленкой для генерирования отпарного газа для отпарки CO2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием CO2 и получения содержащего биокатализатор абсорбирующего раствора с низким содержанием CO2. Технический результат – снижение эксплуатационных затрат, увеличение стабильности и срока службы биокатализатора, используемого в процессе улавливания СО2. 4 н. и 11 з.п. ф-лы, 17 ил., 3 табл., 7 пр.

1. Способ отпарки СО2 для отпарки СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 для получения содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2 и газа с высоким содержанием СО2, включающий:

генерирование отпарного газа из части указанного содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2 в блоке получения отпарного газа, представляющего собой испаритель с падающей пленкой, и

приведение содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 в контакт с отпарным газом в газожидкостном контакторе для получения абсорбирующего раствора с низким содержанием СО2, и газа с высоким содержанием CO2.

2. Способ по п. 1, отличающийся тем, что газожидкостный контактор представляет собой газожидкостный контактор прямого действия.

3. Способ по п. 2, отличающийся тем, что газожидкостный контактор представляет собой насадочную колонну, тарельчатую колонну, распылительный реактор или вращающийся насадочный слой.

4. Способ отпарки СО2 для отпарки СО2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 для получения содержащего биокатализатор абсорбирующего раствора с низким содержанием СО2 и газа с высоким содержанием СО2, включающий:

генерирование отпарного газа из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2, и

приведение содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 в контакт с отпарным газом в газожидкостном контакторе, представляющего собой испаритель с падающей пленкой, для получения абсорбирующего раствора с низким содержанием СО2, и газа с высоким содержанием CO2.

5. Способ по п. 4, отличающийся тем, что генерирование отпарного газа включает нагревание содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 в газожидкостном контакторе, представляющего собой испаритель с падающей пленкой, с одновременным генерированием отпарного газа и отпаркой CO2 из содержащего биокатализатор абсорбирующего раствора с высоким содержанием СО2 в газожидкостном контакторе.

6. Способ по любому из пп. 1-5, отличающийся тем, что содержащий биокатализатор абсорбирующий раствор с высоким содержанием СО2 представляет собой водный раствор, и генерированный отпарной газ содержит пар.

7. Способ по любому из пп. 1-6, отличающийся тем, что отпарной газ подают во множество отстоящих друг от друга мест, предпочтительно распределенных по высоте газожидкостного контактора.

8. Способ по любому из пп. 1-7, отличающийся тем, что содержащий биокатализатор абсорбирующий раствор с высоким содержанием CO2 отводят из различных секций газожидкостного контактора для нагрева и повторно вводят в газожидкостный контактор через нагревательные контуры.

9. Способ по любому из пп. 1-8, включающий минимизацию или предотвращение воздействия на содержащий биокатализатор абсорбирующий раствор с высоким содержанием CO2 и содержащий биокатализатор абсорбирующий раствор с низким содержанием CO2, условий образования пузырьков, при которых создаются новые границы раздела газ-жидкость посредством образования пузырьков.

10. Способ улавливания CO2 на основе биокатализатора, включающий:

приведение CO2-содержащего газа в контакт с содержащим биокатализатор абсорбирующим раствором для получения содержащего биокатализатор абсорбирующего раствора с высоким содержанием CO2,