Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к области снижения выбросов и использования ресурса углекислого газа из дымового газа котла электростанции и, в частности, к способу и установке для улавливания углекислого газа из дымового газа.

Уровень техники изобретения

[0002] В 21-м веке одной из самых больших проблем, стоящих перед человечеством, является парниковый эффект, вызванный выбросами парниковых газов, что вызывает глобальное потепление и изменение климата и всесторонне влияет на экологию, экономику, общество и другие аспекты глобальной окружающей среды. Углекислый газ является основным продуктом сжигания органического вещества и ископаемых видов топлива и также рассматривается в качестве одного из основных компонентов, вносящих вклад в глобальное потепление и парниковый эффект, составляя примерно 2/3 всех парниковых газов. В настоящее время глобальные годовые выбросы углекислого газа увеличились до 30,6 млрд тонн в 2010. Китай стал сверхдержавой в области эмиссии углекислого газа, и выбросы все еще возрастают.

[0003] В ноябре 2009 года китайское правительство официально взяло на себя международные обязательства, согласно которым выбросы углекислого газа на единицу ВВП в 2020 году должны быть снижены на 40-45% по сравнению с 2005 годом. Дымовой газ электростанций является источником длительных, устойчивых и концентрированных выбросов CO2 и представляет главный приоритет для снижения выбросов CO2. Разработка новых технологий и устройств для снижения выбросов CO2 из дымовых газов электростанции может высвободить экономическое развитие Китая из-под влияния целевых показателей по выбросам углерода и принести огромные социальные и экономические выгоды.

[0004] Было разработано несколько способов улавливания CO2. Способ химической абсорбции широко применяется в промышленности, при этом сущность способа химической абсорбции заключается в следующем: СО2 в дымовом газе склонен реагировать с химическим растворителем и им поглощаться. После абсорбции СО2 до равновесного состояния получается богатый раствор химического растворителя; затем богатый раствор вводится в регенерационную колонну, нагревается и разлагается с высвобождением газа СО2, и превращается в бедный раствор. После этого, бедный раствор рециркулируют для абсорбции СО2 из дымового газа. Так, с помощью циркуляции раствора абсорбента между абсорбционной колонной и регенерационной колонной CO2 в дымовом газе улавливают, отделяют и очищают. В настоящее время способ химической абсорбции с помощью раствора аминоспирта для абсорбции CO2 является наиболее широко применяемым способом, который, в частности, включает: MEA (моноэтаноламиновый) способ, MDEA (метилдиэтаноламиновый) способ и способ смешанных органических аминов. В производственной практике было доказано, что, хотя способ химической абсорбции с использованием раствора аминоспирта, который применяется около двадцати лет в химической области, имеет характеристики быстрой абсорбции, сильной поглощающей способности, он все еще имеет следующие недостатки при использовании для очистки дымового газа электростанции: 1) окислительное разложение аминоспирта влияет на длительную и устойчивую работу установки, и расход раствора является большим; 2) установка подвергается серьезной коррозии; и 3) MEA обычно имеет концентрацию менее 20%, и, таким образом, скорость абсорбции CO2 оказывается низкой, но энергопотребление на регенерацию является высоким. Все эти причины приводят к высокой стоимости способа улавливания углекислого газа с помощью аминоспирта.

Сущность изобретения

[0005] Учитывая вышеописанные проблемы, целью настоящего изобретения является предложить способ и установку для улавливания углекислого газа в дымовом газе электростанции. Способ характеризуется высокой эффективностью улавливания, низким энергопотреблением и простой технологической схемой.

[0006] Для достижения указанной выше цели в соответствии с одним из вариантов осуществления изобретения предложен способ улавливания углекислого газа из дымового газа электростанции, включающий стадии:

[0007] 1) получение органического амина и ионной жидкости в молярном отношении (1-1,1):1, смешивание органического амина, ионной жидкости и воды для получения водного раствора композитного абсорбента, имеющего концентрацию 20-40% масс.;

[0008] применение водного раствора композитного абсорбента, содержащего органический амин и ионную жидкость, в качестве абсорбента CO2, равномерное распыление водного раствора композитного абсорбента в дымовом газе с задней части котла электростанции после удаления пыли и десульфуризации, предоставление возможности дымовому газу перемещаться вверх для полного контактирования с распыляемым вниз водным раствором композитного абсорбента и предоставление возможности СО2 в дымовом газе реагировать с композитным абсорбентом, в результате чего происходит поглощение CO2. Сущность абсорбции CO2 композитным абсорбентом заключается в следующем (А представляет собой органический амин и В представляет собой ионную жидкость, следующие уравнения не представляют собой практический процесс реакции, но включают физическую и химическую абсорбцию):

[0009] A+CO2→A·CO2

[0010] B+CO2→B·CO2

[0011] регулирование отношения жидкость-газ от 5 до 25 л/м3, температуры реакции от 40 до 55°С и давления реакции от 0,01 до 10 атм (1,01-1013 кПа), так что водный раствор композитного абсорбента способен полностью реагировать с CO2 в дымовом газе при соответствующей температуре и давлении, тем самым приводя к образованию раствора, богатого A·CO2 и B·CO2;

[0012] 2) предоставление возможности раствору, богатому A·CO2 и B·CO2, отстояться и стать прозрачным под действием самоагрегации с образованием различных слоев жидкости, включающих нижний слой, являющийся смешанным раствором, богатым A·CO2 и B·CO2, и верхний слой, являющийся водным раствором композитного абсорбента; отделение нижнего слоя для получения смешанного раствора, богатого A·CO2 и B·CO2;

[0013] осуществление теплообмена на отделенном смешанном растворе, богатом A·CO2 и B·CO2, чтобы позволить газу СО2, растворенному или адсорбированному водным раствором композитного абсорбента, испариться, образуя тем самым смешанный раствор, богатый A·CO2 и B·CO2 после теплообмена;

[0014] 3) термическое разложение смешанного раствора, богатого A·CO2 и B·CO2 после теплообмена, с высвобождением химически абсорбированного СО2, тем самым получая высококонцентрированный газ CO2 и водный раствор композитного абсорбента, при этом сущность химической реакции заключается в следующем:

[0015] A·CO2→А+CO2↑

[0016] А+B·CO2→A·CO2+B→А+B+CO2↑

[0017] 4) возвращение водного раствора композитного абсорбента, полученного на стадии 3), на стадию 1) в качестве абсорбента CO2 для рециркуляции;

[0018] 5) охлаждение высококонцентрированного газа CO2, отделенного на стадии 3), для конденсации в нем водяного пара;

[0019] 6) осуществление газожидкостной сепарации на высококонцентрированном газе CO2 после обработки охлаждением на стадии 5), чтобы удалить сконденсированную в нем воду, в результате чего образуется газ СО2, имеющий чистоту, превышающую 99% (высокоочищенный газ CO2); и

[0020] 7) осушение высокоочищенного газа CO2 (при температуре 110°С в течение 0,1-5 мин), и сжатие и конденсация высокоочищенного газа CO2 для превращения высокоочищенного газа CO2 в жидкое состояние, в результате чего получают высококонцентрированный промышленный жидкий CO2.

[0021] Ионную жидкость на стадии 1) выбирают из группы, состоящей из традиционной ионной жидкости, функционализированной ионной жидкости, полимерной ионной жидкости и их смеси в произвольном соотношении.

[0022] Традиционную ионную жидкость выбирают из группы, состоящей из соли имидазола, соли пиррола, соли пиридина, соли аммония, сульфоната и их смеси в произвольном соотношении.

[0023] Функционализированная ионная жидкость представляет собой ионную жидкость, содержащую аминогруппу.

[0024] Традиционную ионную жидкость выбирают из группы, состоящей из 1-бутил-тетрафторбората, 1-гексафторфосфата, 1-бис(трифторметилсульфонил)имида, 1-гексафторфосфата и их смеси в произвольном соотношении.

[0025] Традиционную ионную жидкость, содержащую аминогруппу, выбирают из группы, состоящей из 1(1)-бромида, 1(3)-тетрафторбората и их смеси в произвольном соотношении.

[0026] Полимерную ионную жидкость выбирают из группы, состоящей из поли-(4)-тетрафторбората, поли-(4)-гексафторфосфата, поли-(4)-имида, поли-(4)-трифторметилсульфонилимида, поли-(4)-тетрафторбората и их смеси в произвольном соотношении.

[0027] Органический амин на стадии 1) выбирают из группы, состоящей из этаноламина, N-метилдиэтаноламина и их смеси в произвольном соотношении.

[0028] Термическое разложение на стадии 3) проводят при температуре от 80°С до 110°С, давлении от 0,01 до 10 атм (1,01-1013 кПа) и времени от 1 до 5 мин. Сначала разлагается A·CO2, иными словами, A·CO2 разлагается на А и CO2, в то время как В·CO2 не склонно к высвобождению CO2 при таких условиях. Поскольку СО2 в В·CO2 легко улавливается А с образованием A·CO2, который продолжает разлагаться и высвобождать СО2, это приводит к получению высококонцентрированного газа CO2 и водного раствора композитного абсорбента.

[0029] Обработка охлаждением на стадии 5) включает охлаждение отделенного высококонцентрированного газа CO2 до температуры от 20°С до 35°С и регулирование времени охлаждения от 1 до 5 мин. Таким образом, большое количество водяного пара конденсируется и возвращается в колонну разложения для повторного использования.

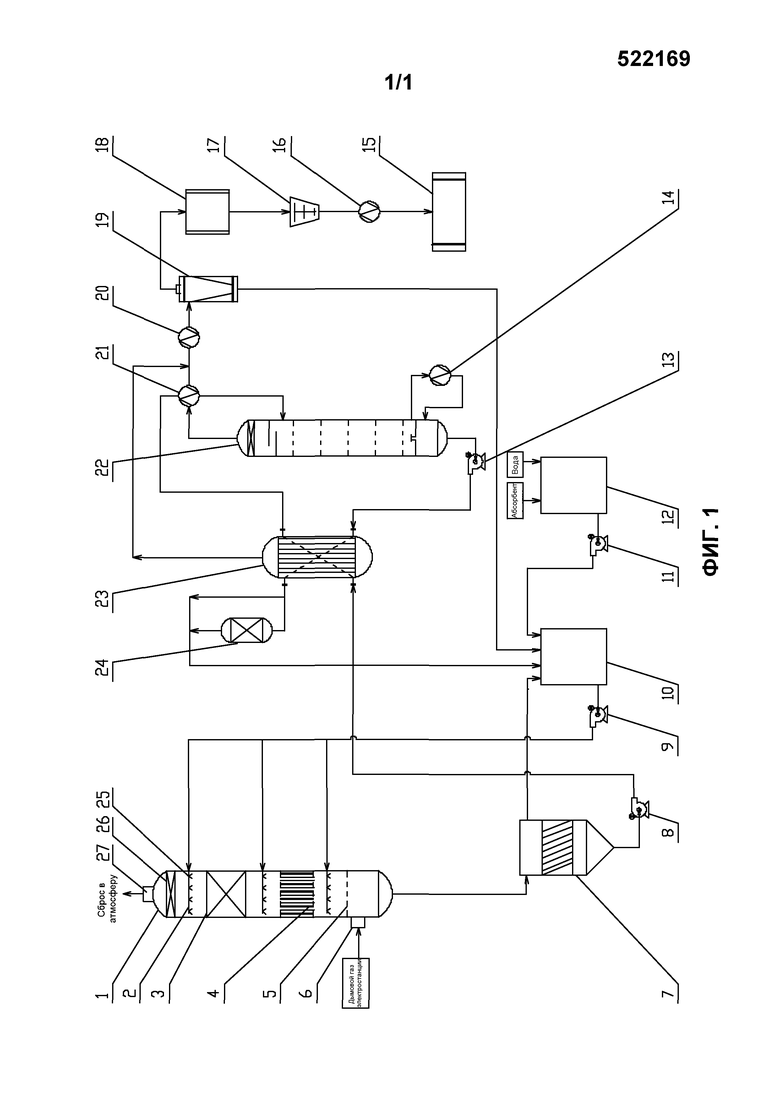

[0030] Установка для улавливания углекислого газа из дымового газа электростанции согласно указанному выше способу включает: абсорбционную колонну 1, седиментационный резервуар 7, содержащий наклонные пластины, регенерационную колонну 22, газожидкостный сепаратор 19, осушитель 18, компрессор 17 и конденсатор 16. Богатый раствор поступает из донной части абсорбционной колонны 1 в седиментационный резервуар 7, содержащий наклонные пластины, для разделения на слои. Выход для газа газожидкостного сепаратора 19 последовательно соединен с осушителем 18, компрессором 17, конденсатором 16 и резервуаром 15 для хранения жидкого углекислого газа, соответственно.

[0031] Выход для донного потока из седиментационного резервуара 7, содержащего наклонные пластины, соединен со входом для первой среды (смешанной конденсированной жидкости) второго теплообменника 23 (для проведения первого нагревания) с помощью трубопровода, в котором находится насос 8 для богатого раствора. Слив для супернатанта из седиментационного резервуара 7, содержащего наклонные пластины, соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода. Выход резервуара 10 для хранения циркулирующего абсорбционного раствора соединен с распылительным трубопроводом яруса 2 распыления в абсорбционной колонне 1 с помощью трубопровода, в котором находится насос 9 для циркулирующего абсорбционного раствора.

[0032] Выход для первой среды (смешанной конденсированной жидкости) второго теплообменника 23 соединен с помощью трубопровода со входом для первой среды (смешанной конденсированной жидкости) первого теплообменника 21 (для осуществления второго нагревания). Выход для первой среды первого теплообменника 21 соединен с помощью трубопровода со входом, расположенным в верхней части регенерационной колонны 22. Выход для газа, расположенный вверху второго теплообменника 23 соединен с трубопроводом, связывающим первый теплообменник 21 и охладитель 20. Выход для газа, расположенный в верхней части регенерационной колонны 22, соединен с помощью трубопровода со входом для второй среды (газа, нагревающего первую среду) первого теплообменника 21. Выход для второй среды первого теплообменника 21 соединен с помощью трубопровода со входом охладителя 20. Выход из охладителя 20 соединен с помощью трубопровода со входом газожидкостного сепаратора 19.

[0033] Выход для жидкости, расположенный в нижней части регенерационной колонны 22, соединен со входом для второй среды второго теплообменника 23 с помощью трубопровода, в котором находится насос 13 для бедного раствора. Выход для второй среды из второго теплообменника 23 соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода, в котором находится фильтр 24. Слив для конденсата из газожидкостного сепаратора 19 соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода. Резервуар 12 хранения раствора для хранения водного раствора композитного абсорбента соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода, в котором находится насос 11 для раствора.

[0034] Абсорбционная колонна 1 является пневматической барботажной колонной. Ситчатая тарелка 5, пневматический кипящий слой 4, слой 3 наполнителя и каплеуловитель 26 расположены, соответственно, снизу вверх в абсорбционной колонне 1 между входом 6 для дымового газа, расположенном в нижней части абсорбционной колонны 1, и выходом 27 для дымового газа, расположенном наверху абсорбционной колонны 1.

[0035] Абсорбционная колонна 1 дополнительно снабжена ярусом 2 распыления, и ярус 2 распыления предусмотрен с 2-4 распылительными трубопроводами. Множество форсунок 25 расположено на каждом распылительном трубопроводе. Ситчатая тарелка 5 содержит круглые сквозные отверстия, и отношение площадей круглых сквозных отверстий и ситчатой тарелки 5 составляет от 30% до 40%. Каплеуловитель 26 содержит: верхний сетчатый фильтр, нижний сетчатый фильтр и распылительное устройство, расположенное между ними.

[0036] Преимущества в соответствии с вариантами осуществления изобретения резюмируются ниже.

[0037] 1. Водный раствор композитного абсорбента содержит органический амин и ионную жидкость, и поэтому скорость удаления CO2 повышается на 10% в отличие от способа с органическим амином. Оба этих компонента могут абсорбировать или адсорбировать углекислый газ, и абсорбированный или адсорбированный углекислый газ может быть быстро и полностью высвобожден за счет переноса и разложения в регенерационной колонне. Таким образом, данный способ исключительно эффективен в улавливании углекислого газа.

[0038] 2. Продукты реакции водного раствора композитного абсорбента и дымового газа склонны к агрегации с образованием жидкого слоя, отличного от воды. Жидкий слой, богатый углекислым газом, извлекается и транспортируется в регенерационную колонну, благодаря чему частично предотвращается попадание воды в регенерационную колонну и значительно экономится энергопотребление.

[0039] 3. Проходя через второй теплообменник (теплообменник бедного-богатого раствора), часть углекислого газа, растворенного или адсорбированного в богатом растворе, высвобождается при нагревании, так что общая масса богатого раствора, входящего в регенерационную колонну, уменьшается, что приводит к экономии энергопотребления. В то же время, богатый раствор с низкой температурой из абсорбционной колонны нагревается, соответственно, бедным раствором с высокой температурой из донной части регенерационной колонны и углекислым газом с высокой температурой из верхней части регенерационной колонны, что приводит к повышению температуры богатого раствора и экономии энергопотребления. Кроме того, углекислый газ с высокой температурой из верхней части регенерационной колонны обменивается теплом с богатым раствором с низкой температурой, что приводит к снижению расхода охлаждающей воды в охладителе и экономии энергопотребления.

[0040] 4. Способ имеет простую технологическую схему, и задействованные устройства имеют низкую стоимость. Изобретение решает давние проблемы, связанные со способом с применением органических аминов, такие как значительная коррозия устройств, высокое энергопотребление и высокий расход веществ.

Краткое описание чертежей

[0041] На фиг. 1 представлена принципиальная схема установки для улавливания углекислого газа из дымового газа электростанции.

[0042] На чертежах используются следующие обозначения: 1 - абсорбционная колонна, 2 - ярус распыления, 3 - слой наполнителя, 4 - пневматический кипящий слой, 5 - ситчатая тарелка, 6 - вход для дымового газа, 7 - седиментационный резервуар, содержащий наклонные пластины, 8 - насос для богатого раствора, 9 - циркуляционный насос, 10 - резервуар для хранения циркулирующего абсорбционного раствора, 11 - насос для раствора, 12 - резервуар для хранения раствора, 13 - насос для бедного раствора, 14 - ребойлер, 15 - резервуар для хранения жидкого углекислого газа, 16 - конденсатор, 17 - компрессор, 18 - осушитель, 19 - газожидкостный сепаратор, 20 - охладитель, 21 - первый теплообменник, 22 - регенерационная колонна, 23 - второй теплообменник (теплообменник бедного-богатого раствора), 24 - фильтр, 25 - форсунка, 26 - каплеуловитель, 27 - выход для дымового газа.

Подробное описание вариантов осуществления

[0043] Для дальнейшей иллюстрации изобретения ниже приводятся эксперименты, подробно описывающие способ и установку для улавливания углекислого газа из дымового газа электростанции. Следует отметить, что следующие примеры предназначены для описания, а не для ограничения изобретения.

Пример 1

[0044] Способ улавливания углекислого газа из дымового газа электростанции включает стадии:

[0045] 1) Получают органический амин и ионную жидкость в молярном отношении 1,01:1. Органический амин, ионную жидкость и воду смешивают с получением водного раствора композитного абсорбента, имеющего концентрацию 20% масс.

[0046] Ионная жидкость представляет собой традиционную ионную жидкость 1-тетрафторборат.

[0047] Органический амин является этаноламином (MEA).

[0048] Водный раствор композитного абсорбента, содержащий органический амин и ионную жидкость, используется в качестве абсорбента CO2. Водный раствор композитного абсорбента равномерно распыляется в дымовом газе с задней части котла электростанции после традиционных обработок удаления пыли и десульфуризации, таким образом, что перемещающийся вверх дымовой газ полностью контактирует с распыляемым вниз водным раствором композитного абсорбента, что дает возможность СО2 в дымовом газе реагировать с композитным абсорбентом и абсорбироваться.

[0049] Отношение жидкость-газ (жидкость здесь означает водный раствор композитного абсорбента, и газ здесь означает дымовой газ) поддерживается на уровне 20 л/м3. Температуру реакции между CO2 в дымовом газе и водным раствором композитного абсорбента поддерживают на уровне 50°C, и давление на входе абсорбционной колонны поддерживают на уровне 1,2 атм (121,6 кПа). Таким образом, водный раствор композитного абсорбента может полностью реагировать с СО2 в дымовом газе при подходящей температуре и давлении, и в результате образуется раствор, богатый A·CO2 и B·CO2, в котором А представляет собой органический амин, и В представляет собой функционализированную ионную жидкость.

[0050] 2) Вещества A·CO2 и B·CO2 после абсорбции СО2 являются самоагрегируемыми, и раствор, богатый A·CO2 и В·CO2, отстаивается и становится прозрачным с образованием различных слоев жидкости. Нижний слой представляет собой смешанный раствор, богатый А·CO2 и B·CO2, и верхний слой является водным раствором композитного абсорбента. После этого нижний слой смешанного раствора, богатый A·CO2 и В·CO2, отделяется.

[0051] 3) Проводится термическое разложение отделенного смешанного раствора, богатого A·CO2 и В·CO2. Температура термического разложения поддерживается на уровне 100°С, давление на выходе из регенерационной колонны поддерживается на уровне 0,3 атм (30,4 кПа), и время нагревания составляет 2 мин. Сначала разлагается A·CO2, иными словами, A·CO2 разлагается на А и CO2, в то время как В·CO2 не склонно к высвобождению CO2 при таких условиях. Поскольку СО2 в В·CO2 легко улавливается А с образованием A·CO2, который продолжает разлагаться и высвобождать СО2, это приводит к получению высококонцентрированного газа CO2 и водного раствора композитного абсорбента.

[0052] 4) Водный раствор композитного абсорбента, полученный на стадии 3), возвращается на стадию 1) в качестве абсорбента CO2 для рециркуляции;

[0053] 5) Высококонцентрированный газ CO2, отделенный на стадии 3), охлаждается для конденсации в нем горячего водяного пара, при этом высококонцентрированный газ CO2 охлаждается до температуры 30°C, и время охлаждения составляет 1,5 мин. Таким образом, большое количество водяного пара конденсируется и возвращается в колонну разложения для повторного использования.

[0054] 6) Высококонцентрированный газ CO2 после обработки охлаждением на стадии 5) вводится в газожидкостный сепаратор для отделения газа от жидкости. Водяной конденсат в нем удаляется, и получают газ CO2, имеющий чистоту свыше 99%.

[0055] 7) Высокоочищенный газ CO2, полученный на стадии 6), осушается (при температуре 110°C в течение 2 мин), сжимается компрессором и конденсируется конденсатором, что позволяет привести его температуру к 20°C и давление к 72 атм (7295 кПа), и превратить высокоочищенный газ CO2 в жидкое состояние, тем самым получая высококонцентрированный промышленный жидкий CO2.

[0056] Результаты эксперимента являются следующими.

[0057] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0058] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

[0059] Как показано на фиг. 1, установка для улавливания углекислого газа из дымового газа электростанции согласно указанному выше способу включает: абсорбционную колонну 1, седиментационный резервуар 7, содержащий наклонные пластины, второй теплообменник 23, первый теплообменник 21, регенерационную колонну 22, газожидкостный сепаратор 19, осушитель 18, компрессор 17 и конденсатор 16.

[0060] Абсорбционная колонна 1 является пневматической барботажной колонной. Слой наполнителя расположен в верхней части абсорбционной колонны 1, пневматический кипящий слой расположен в средней части абсорбционной колонны 1, и ситчатая тарелка расположена в нижней части абсорбционной колонны 1. Регенерационная колонна 22 является колонной с ситчатой тарелкой.

[0061] Ситчатая тарелка 5, пневматический кипящий слой 4, слой 3 наполнителя и каплеуловитель 26 расположены, соответственно, снизу вверх в абсорбционной колонне 1 между входом 6 для дымового газа, расположенным в нижней части абсорбционной колонны 1, и выходом 27 для дымового газа, расположенным наверху абсорбционной колонны 1. Абсорбционная колонна 1 дополнительно снабжена ярусом 2 распыления, и ярус 2 распыления предусмотрен с 2-4 распылительными трубопроводами. На фиг. 1 показаны три распылительных трубопровода: первый распылительный трубопровод расположен над ситчатой тарелкой 5, второй расположен над пневматическим кипящем слоем 4 и третий расположен над слоем 3 наполнителя. Множество форсунок 25 расположено на каждом распылительном трубопроводе. Конкретное количество форсунок определяется в соответствии со скоростью потока, и, как правило, каждый распылительный трубопровод оснащен 2-20 форсунками. Ситчатая тарелка 5 содержит круглые сквозные отверстия, и отношение площадей круглых сквозных отверстий и ситчатой тарелки 5 составляет от 30% до 40%. Каплеуловитель 26 снабжен верхним сетчатым фильтром, нижним сетчатым фильтром и расположенным между ними распылительным устройством, так что капли композитного абсорбента, удерживаемые в дымовом газе, полностью удаляются.

[0062] Выход для богатого раствора, расположенный в донной части абсорбционной колонны 1, соединен со входом седиментационного резервуара 7, содержащего наклонные пластины, с помощью трубопровода, так что богатый раствор из донной части абсорбционной колонны 1 поступает в седиментационный резервуар 7, содержащий наклонные пластины, для разделения на слои. Супернатант в седиментационном резервуаре 7, содержащем наклонные пластины, является водным раствором композитного абсорбента, и донный поток в нем является преимущественно смешанным агрегированным жидким продуктом композитного абсорбента. Выход для донного потока из седиментационного резервуара 7, содержащего наклонные пластины, соединен со входом для первой среды (смешанной агрегированной жидкости) второго теплообменника 23 (для проведения первого нагревания) с помощью трубопровода, в котором находится насос 8 для богатого раствора. Слив для супернатанта из седиментационного резервуара 7, содержащего наклонные пластины, соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода. Выход резервуара 10 для хранения циркулирующего абсорбционного раствора соединен с распылительным трубопроводом яруса 2 распыления в абсорбционной колонне 1 с помощью трубопровода, в котором находится насос 9 для циркулирующего абсорбционного раствора.

[0063] Выход для первой среды (смешанной агрегированной жидкости) второго теплообменника 23 соединен с помощью трубопровода со входом для первой среды (смешанной агрегированной жидкости) первого теплообменника 21 (для осуществления второго нагревания). Выход для первой среды (смешанной агрегированной жидкости) первого теплообменника 21 соединен с помощью трубопровода со входом, расположенным в верхней части регенерационной колонны 22. Выход для газа, расположенный вверху второго теплообменника 23, соединен с трубопроводом, связывающим первый теплообменник 21 и охладитель 20. Выход для газа, расположенный в верхней части регенерационной колонны 22, соединен с помощью трубопровода со входом для второй среды (газа, нагревающего первую среду) первого теплообменника 21. Выход для второй среды первого теплообменника 21 соединен с помощью трубопровода со входом охладителя 20. Выход из охладителя 20 соединен с помощью трубопровода со входом газожидкостного сепаратора 19.

[0064] Ребойлер 14, соответствующий регенерационной колонне 22, расположен снаружи донной части регенерационной колонны. Выход из ребойлера 14 соединен с помощью трубопровода с резервуаром для хранения жидкости, расположенным в донной части регенерационной колонны. Вход ребойлера 14 соединен с помощью трубопровода с резервуаром для хранения жидкости в донной части регенерационной колонны. Выход для жидкости, расположенный в нижней части регенерационной колонны 22, соединен со входом для второй среды второго теплообменника 23 с помощью трубопровода, в котором находится насос 13 для бедного раствора. Выход для второй среды из второго теплообменника 23 соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода, в котором находится фильтр 24.

[0065] Выход для газа газожидкостного сепаратора 19 последовательно соединен с осушителем 18, компрессором 17, конденсатором 16 и резервуаром 15 для хранения жидкого углекислого газа, соответственно. Слив для конденсата из газожидкостного сепаратора 19 соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода.

[0066] Резервуар 12 хранения раствора для хранения водного раствора композитного абсорбента соединен со входом резервуара 10 для хранения циркулирующего абсорбционного раствора с помощью трубопровода, в котором находится насос 11 для раствора (добавочный водный раствор композитного абсорбента и вода добавляются в резервуар 12 хранения раствора).

[0067] Приведенные выше устройства, как правило, являются известными устройствами в области химической промышленности, и их конкретные конструкции в данном документе не будут иллюстрироваться повторно.

[0068] Ситчатая тарелка расположена над входом для дымового газа в нижней части абсорбционной колонны для облегчения равномерного распределения дымового газа и газожидкостного контакта. Отношение площадей сквозных отверстий и ситчатой тарелки 5 составляет от 20% до 40%. Таким образом, в одном отношении, после того, как поднимающийся вверх дымовой газ проходит через ситчатую тарелку, распределение потока становится более равномерным, мертвая зона потока дымового газа эффективно устраняется, что является благоприятным для полного контакта между дымовым газом и раствором абсорбента; и в другом отношении, под действием взаимосвязанной струи из множества рядов форсунок, покрытие распылением поперечного сечения абсорбционной колонны превышает 300%, так что углекислый газ в дымовом газе полностью вступает в контакт и реагирует с раствором абсорбента и в результате этого поглощается.

[0069] Предусмотрены теплообменники бедного-богатого раствора. Выход для обогащенного раствора, находящийся в седиментационном резервуаре 7, содержащем наклонные пластины, соединен со входом, находящимся в верхней части регенерационной колонны, через посредство насоса для обогащенного раствора, второго теплообменника (обогащенного-обедненного раствора) и первого теплообменника. Выход для бедного раствора из регенерационной колонны соединен со входом для жидкости, находящимся в верхней части резервуара для хранения циркулирующего абсорбционного раствора, через насос для бедного раствора и второй теплообменник (богатого-бедного раствора). Таким образом, выработанная теплота бедного раствора в регенерационной колонне и дымового газа на выходе из регенерационной колонны используются для предварительного нагревания богатого раствора, вводимого в регенерационную колонну. При этом температуры бедного раствора, отведенного из нижней части регенерационной колонны, и дымового газа, отведенного из верхней части регенерационной колонны, снижаются, в результате чего осуществляется эффективный теплообмен и экономия ресурсов тепловой энергии.

[0070] Процесс работы установки и способа для сбора дымового газа заключается в следующем.

[0071] Дымовой газ из задней части котла электростанции после традиционной обработки удалением пыли и десульфуризацией вводится в абсорбционную колонну 1 через вход 6 для дымового газа, расположенный в нижней части абсорбционной колонны 1. Дымовой газ перемещается вверх и проходит, соответственно, через ситчатую тарелку 5, пневматический кипящий слой 4 и слой 3 наполнителя. В то же время, водный раствор композитного абсорбента распыляется вниз из яруса 2 распыления. Отношение жидкость-газ поддерживается в пределах 5-25 л/м3. Температуру реакции между CO2 в дымовом газе и водным раствором композитного абсорбента предпочтительно поддерживают в пределах 40-55°C и давление реакции поддерживают в пределах 0,01-10 атм (1,01-1013 кПа). Таким образом, CO2 в дымовом газе полностью контактирует с водным раствором композитного абсорбента в слое 3 наполнителя и пневматическом кипящем слое 4, и CO2 входит в состав или абсорбируется в растворе.

[0072] Дымовой газ после удаления большого количества CO2 непрерывно поступает вверх, капли абсорбента в нем удаляются каплеуловителем 26, расположенным в верхней части абсорбционной колонны 1, и очищенный дымовой газ непосредственно сбрасывается в атмосферу. Богатый раствор после абсорбции CO2 падает в донную часть абсорбционной колонны 1 и поступает в седиментационный резервуар 7, содержащий наклонные пластины, для агрегирования и разделения на слои. Образующийся в результате супернатант представляет собой раствор, содержащий небольшое количество композитного абсорбента, и донный поток в основном содержит агрегированную суспензию продукта композитного абсорбента. Донный поток из седиментационного резервуара, содержащего наклонные пластины, транспортируется с помощью насоса для богатого раствора для первого нагревания в трубном пространстве второго теплообменника 23 (теплообменника бедного-богатого раствора) и для второго нагревания в первом теплообменнике 21, и далее поступает в регенерационную колонну 22 через вход, расположенный в ее верхней части. Часть растворенного или абсорбированного CO2 высвобождается из богатого раствора после нагревания во втором теплообменнике 23 (теплообменнике бедного-богатого раствора).

[0073] Богатый раствор, накапливающий или абсорбирующий CO2, распыляется в регенерационной колонне 22 и проходит, соответственно, через каждую ситчатую тарелку. Продукт композитного абсорбента нагревается с помощью перемещающегося вверх пара и разлагается, поэтому CO2 высвобождается. Не полностью разложенная суспензия продукта композитного абсорбента падает на дно регенерационной колонны, нагревается с помощью ребойлера 14, расположенного в донной части башни регенерационной колонны до температуры от 80°С до 110°С, в результате чего происходит дополнительное разложение высококонцентрированного CO2 и полное разложение продукта композитного абсорбента.

[0074] Высвобожденный газ CO2 вместе с большим количеством водяного пара вытекает из регенерационной колонны 22 через выход для газа, расположенный в ее верхней части, и входит в первый теплообменник 21, и нагревает богатый раствор, нагретый вторым теплообменником 23 (теплообменником бедного-богатого раствора). После теплообмена газ смешивается с газом, высвобожденным в результате нагревания с помощью второго теплообменника 23 (теплообменника бедного-богатого раствора), и смешанный газ вводится в охладитель 20, в котором газ СО2 охлаждается до температуры от 25°С до 35°С, и большое количество водяного пара в нем конденсируется и отделяется.

[0075] Раствор композитного абсорбента, разложенный в регенерационной колонне 22, нагнетается насосом 13 для бедного раствора и вводится в трубное пространство второго теплообменника 23 (теплообменника бедного-богатого раствора) для высвобождения тепловой энергии. Охлажденный раствор композитного абсорбента вводится в фильтр 24, в котором удаляются растворенные тяжелые металлы или примеси в образованном дымовом газе. Очищенный раствор композитного абсорбента поступает в резервуар 10 для хранения циркулирующего абсорбционного раствора. Добавочный композитный абсорбент и технологическую воду добавляют в резервуар 12 хранения раствора и транспортируют к резервуару 10 для хранения циркулирующего абсорбционного раствора с помощью насоса 11 для раствора. Циркулирующий абсорбционный раствор транспортируется с помощью насоса для циркулирующего абсорбционного раствора в ярус 2 распыления в абсорбционной колонне и распыляется, и затем абсорбирует.

[0076] Высокоочищенный газ CO2 после обработки в охладителе 20 вводится в газожидкостный сепаратор 19. Конденсированная жидкость, удерживаемая в газе СО2, полностью отделяется под действием центробежной силы, и получают газ СО2, имеющий чистоту свыше 99%. Отделенная сконденсированная жидкость поступает из выхода для конденсата газожидкостного сепаратора 19 в резервуар 10 для хранения циркулирующего абсорбционного раствора для повторного использования. Отделенный высокоочищенный CO2 далее высушивается осушителем 18, сжимается компрессором 17 и конденсируется конденсатором 16, и переходит в жидкое состояние. Формируется высококонцентрированный промышленный жидкий СО2, который в конечном счете транспортируется в резервуар 15 для хранения жидкого углекислого газа.

Пример 2

[0077] Способ улавливания углекислого газа из дымового газа электростанции включает стадии.

[0078] 1) Получают органический амин и функционализированную ионную жидкость в молярном отношении 1,1:1. Органический амин, функционализированную ионную жидкость и воду смешивают с получением водного раствора композитного абсорбента, имеющего концентрацию 40% масс.

[0079] Функционализированная ионная жидкость является ионной жидкостью, содержащей аминогруппу и 1-(1)-бромид.

[0080] Органический амин является N-метилдиэтаноламином (MDEA).

[0081] Водный раствор композитного абсорбента, содержащий органический амин и ионную жидкость, используется в качестве абсорбента CO2. Водный раствор композитного абсорбента равномерно распыляется в дымовом газе с задней части котла электростанции после традиционных обработок удаления пыли и десульфуризации, таким образом, что перемещающийся вверх дымовой газ полностью контактирует с распыляемым вниз водным раствором композитного абсорбента, что дает возможность СО2 в дымовом газе реагировать с композитным абсорбентом и абсорбироваться.

[0082] Отношение жидкость-газ (жидкость здесь означает водный раствор композитного абсорбента, и газ здесь означает дымовой газ) поддерживается на уровне 20 л/м3. Температуру реакции между CO2 в дымовом газе и водным раствором композитного абсорбента поддерживают на уровне 50°C, и давление на входе абсорбционной колонны поддерживают на уровне 1,2 атм (121,6 кПа). Таким образом, водный раствор композитного абсорбента может полностью реагировать с СО2 в дымовом газе при подходящей температуре и давлении, и в результате образуется раствор, богатый A·CO2 и B·CO2, в котором А представляет собой органический амин, и В представляет собой функционализированную ионную жидкость.

[0083] 2) Вещества A·CO2 и B·CO2 после абсорбции СО2 являются самоагрегируемыми, и раствор, богатый A·CO2 и В·CO2, отстаивается и становится прозрачным с образованием различных слоев жидкости. Нижний слой представляет собой смешанный раствор, богатый А·CO2 и B·CO2, и верхний слой является водным раствором композитного абсорбента. После этого нижний слой смешанного раствора, богатого A·CO2 и В·CO2, отделяется.

[0084] 3) Проводится термическое разложение отделенного смешанного раствора, богатого A·CO2 и В·CO2. Температура термического разложения поддерживается на уровне 100°С, давление на выходе из регенерационной колонны поддерживается на уровне 0,3 атм (30,4 кПа), и время нагревания составляет 2 мин. Сначала разлагается A·CO2, иными словами, A·CO2 разлагается на А и CO2, в то время как В·CO2 не склонно к высвобождению CO2 при таких условиях. Поскольку СО2 в В·CO2 легко улавливается А с образованием A·CO2, который продолжает разлагаться и высвобождать СО2, это приводит к получению высококонцентрированного газа CO2 и водного раствора композитного абсорбента.

[0085] 4) Водный раствор композитного абсорбента, полученного на стадии 3), возвращается на стадию 1) в качестве абсорбента CO2 для рециркуляции;

[0086] 5) Высококонцентрированный газ CO2, отделенный на стадии 3), охлаждается для конденсации в нем горячего водяного пара, при этом высококонцентрированный газ CO2 охлаждается до температуры 30°C, и время охлаждения составляет 1,5 мин. Таким образом, большое количество водяного пара конденсируется и возвращается в колонну разложения для повторного использования.

[0087] 6) Высококонцентрированный газ CO2 после обработки охлаждением на стадии 5) вводится в газожидкостный сепаратор для отделения газа от жидкости. Водяной конденсат в нем удаляется, и получают газ CO2, имеющий чистоту свыше 99%.

[0088] 7) Высокоочищенный газ CO2, полученный на стадии 6), осушается (при температуре 110°C в течение 2 мин), сжимается компрессором и конденсируется конденсатором, что позволяет привести его температуру к 20°C и давление к 72 атм (7295 кПа), и перевести высокоочищенный газ CO2 в жидкое состояние, тем самым получая высококонцентрированный промышленный жидкий CO2.

[0089] Результаты эксперимента являются следующими.

[0090] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,4% об.; таким образом, эффективность абсорбции углекислого газа достигает 96,7%.

[0091] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,46×107 кДж/ч, так что энергопотребление уменьшается на 30,5%.

Пример 3

[0092] Способ улавливания углекислого газа из дымового газа электростанции включает стадии.

[0093] 1) Получают органический амин и ионную жидкость в молярном отношении 1,05:1. Органический амин, ионную жидкость и воду смешивают с получением водного раствора композитного абсорбента, имеющего концентрацию 40% масс.

[0094] Ионная жидкость представляет собой полимерную ионную жидкость, и полимерная ионная жидкость является поли-1-(4)-тетрафторборатом.

[0095] Органический амин содержит этаноламин (MEA) и N-метилдиэтаноламин (MDEA); и дозировки MEA и MDEA составляют, соответственно, по 1/2 от общей массы органического амина.

[0096] Водный раствор композитного абсорбента, содержащий органический амин и ионную жидкость, используется в качестве абсорбента CO2. Водный раствор композитного абсорбента равномерно распыляется в дымовом газе с задней части котла электростанции после традиционных обработок удаления пыли и десульфуризации, таким образом, что перемещающийся вверх дымовой газ полностью контактирует с распыляемым вниз водным раствором композитного абсорбента, что дает возможность СО2 в дымовом газе реагировать с композитным абсорбентом и абсорбироваться.

[0097] Отношение жидкость-газ (жидкость здесь означает водный раствор композитного абсорбента, и газ здесь означает дымовой газ) поддерживается на уровне 20 л/м3. Температуру реакции между CO2 в дымовом газе и водным раствором композитного абсорбента поддерживают на уровне 50°C, и давление на входе абсорбционной колонны поддерживают на уровне 1,2 атм (121,6 кПа). Таким образом, водный раствор композитного абсорбента может полностью реагировать с СО2 в дымовом газе при подходящей температуре и давлении, и в результате образуется раствор, богатый A·CO2 и B·CO2, в котором А представляет собой органический амин, и В представляет собой функционализированную ионную жидкость.

[0098] 2) Вещества A·CO2 и B·CO2 после абсорбции СО2 являются самоагрегируемыми, и раствор, богатый A·CO2 и В·CO2, отстаивается и становится прозрачным с образованием различных слоев жидкости. Нижний слой представляет собой смешанный раствор, богатый А·CO2 и B·CO2, и верхний слой является водным раствором композитного абсорбента. После этого нижний слой смешанного раствора, богатого A·CO2 и В·CO2, отделяется.

[0099] 3) Проводится термическое разложение отделенного смешанного раствора, богатого A·CO2 и В·CO2. Температура термического разложения поддерживается на уровне 100°С, давление на выходе из регенерационной колонны поддерживается на уровне 0,3 атм (30,4 кПа), и время нагревания составляет 2 мин. Сначала разлагается A·CO2, иными словами, A·CO2 разлагается на А и CO2, в то время как В·CO2 не склонно к высвобождению CO2 при таких условиях. Поскольку СО2 в В·CO2 легко улавливается А с образованием A·CO2, который продолжает разлагаться и высвобождать СО2, это приводит к получению высококонцентрированного газа CO2 и водного раствора композитного абсорбента.

[0100] 4) Водный раствор композитного абсорбента, полученного на стадии 3), возвращается на стадию 1) в качестве абсорбента CO2 для рециркуляции;

[0101] 5) Высококонцентрированный газ CO2, отделенный на стадии 3), охлаждается для конденсации в нем горячего водяного пара, при этом высококонцентрированный газ CO2 охлаждается до температуры 30°C, и время охлаждения составляет 1,5 мин. Таким образом, большое количество водяного пара конденсируется и возвращается в колонну разложения для повторного использования.

[0102] 6) Высококонцентрированный газ CO2 после обработки охлаждением на стадии 5) вводится в газожидкостный сепаратор для отделения газа от жидкости. Водяной конденсат в нем удаляется, и получают газ CO2, имеющий чистоту свыше 99%.

[0103] 7) Высокоочищенный газ CO2, полученный на стадии 6), осушается (при температуре 110°C в течение 2 мин), сжимается компрессором и конденсируется конденсатором, что позволяет привести его температуру к 20°C и давление к 72 атм (7295 кПа), и перевести высокоочищенный газ CO2 в жидкое состояние, тем самым получая высококонцентрированный промышленный жидкий CO2.

[0104] Результаты эксперимента являются следующими.

[0105] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,6% об.; таким образом, эффективность абсорбции углекислого газа достигает 95%.

[0106] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,49×107 кДж/ч, так что энергопотребление уменьшается на 29,1%.

Пример 4

[0107] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что молярное отношение органического амина к ионной жидкости составляет 1:1; органический амин, ионную жидкость и воду смешивают, и полученный в результате водный раствор композитного абсорбента имеет концентрацию 30% масс.

[0108] Результаты эксперимента являются следующими.

[0109] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0110] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 5

[0111] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что отношение жидкость-газ на стадии 1) поддерживают на уровне 5 л/м3, температуру реакции между CO2 в дымовом газе и водным раствором композитного абсорбента поддерживают на уровне 40°C, и давление реакции поддерживают на уровне 0,01 атм (1,013 кПа).

[0112] Результаты эксперимента являются следующими.

[0113] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0114] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 6

[0115] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что отношение жидкость-газ на стадии 1) поддерживают на уровне 25 л/м3, температуру реакции между CO2 в дымовом газе и водным раствором композитного абсорбента поддерживают на уровне 55°C, и давление реакции поддерживают на уровне 10 атм (1013 кПа).

[0116] Результаты эксперимента являются следующими.

[0117] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0118] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 7

[0119] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что термическое разложение на стадии 3) осуществляется при температуре 80°С, давлении 0,01 атм (1,013 кПа) и времени нагревания 1 мин.

[0120] Результаты эксперимента являются следующими.

[0121] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0122] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 8

[0123] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что термическое разложение на стадии 3) осуществляется при температуре 110°С, давлении 10 атм (1013 кПа) и времени нагревания 5 мин.

[0124] Результаты эксперимента являются следующими.

[0125] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0126] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 9

[0127] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что во время обработки охлаждением на стадии 5) высококонцентрированный газ CO2 охлаждается до температуры 20°С, и время охлаждения составляет 1 мин.

[0128] Результаты эксперимента являются следующими.

[0129] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0130] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 10

[0131] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что во время обработки охлаждением на стадии 5) высококонцентрированный газ CO2 охлаждается до температуры 35°С, и время охлаждения составляет 5 мин.

[0132] Результаты эксперимента являются следующими.

[0133] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0134] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 11

[0135] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что обработка осушением на стадии 7) осуществляется при температуре 110°С, и время составляет 0,1 мин.

[0136] Результаты эксперимента являются следующими.

[0137] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0138] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 12

[0139] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что обработка осушением на стадии 7) осуществляется при температуре 110°С, и время составляет 5 мин.

[0140] Результаты эксперимента являются следующими.

[0141] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0142] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 13

[0143] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что ионная жидкость является традиционной ионной жидкостью 1-тетрафторборатом.

[0144] Результаты эксперимента являются следующими.

[0145] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0146] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 14

[0147] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что ионная жидкость является традиционной ионной жидкостью 1-бис(трифторметилсульфонил)имидом.

[0148] Результаты эксперимента являются следующими

[0149] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0150] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 15

[0151] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что ионная жидкость является традиционной ионной жидкостью 1-гексафторфосфатом.

[0152] Результаты эксперимента являются следующими.

[0153] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0154] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 16

[0155] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что ионная жидкость является традиционной ионной жидкостью, содержащей 1-бутилгексафторфосфат, 1-бис(трифторметилсульфонил)имид и 1-гексафторфосфат; и их дозировки составляют соответственно по 1/3 от общей массы ионной жидкости.

[0156] Результаты эксперимента являются следующими.

[0157] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0158] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 17

[0159] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что ионная жидкость включает традиционную ионную жидкость и функционализированную ионную жидкость; и их дозировки составляют соответственно по 1/2 от общей массы ионной жидкости.

[0160] Традиционная ионная жидкость является 1-бутилтетрафторборатом; и функционализированная ионная жидкость является 1-(1)-бромидом.

[0161] Результаты эксперимента являются следующими:

[0162] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0163] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 18

[0164] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 1, за исключением того, что ионная жидкость включает традиционную ионную жидкость, функционализированную ионную жидкость и полимерную ионную жидкость; и их дозировки составляют соответственно по 1/3 от общей массы ионной жидкости.

[0165] Традиционная ионная жидкость является 1-тетрафторборатом; и функционализированная ионная жидкость является 1-(1)-бромидом; и полимерная ионная жидкость является поли-(4)-тетрафторборатом.

[0166] Результаты эксперимента являются следующими.

[0167] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,7% об.; таким образом, эффективность абсорбции углекислого газа достигает 94,2%.

[0168] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,52×107 кДж/ч, так что энергопотребление уменьшается на 27,6%.

Пример 19

[0169] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 2, за исключением того, что функционализированная ионная жидкость является 1-(3)-тетрафторборатом.

[0170] Результаты эксперимента являются следующими:

[0171] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,4% об.; таким образом, эффективность абсорбции углекислого газа достигает 96,7%.

[0172] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,46×107 кДж/ч, так что энергопотребление уменьшается на 30,5%.

Пример 20

[0173] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 2, за исключением того, что функционализированная ионная жидкость включает 1-(1)-бромид и 1-(3)-тетрафторборат; и их дозировки составляют, соответственно, по 1/2 от общей массы функционализированной ионной жидкости.

[0174] Результаты эксперимента являются следующими.

[0175] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,4% об.; таким образом, эффективность абсорбции углекислого газа достигает 96,7%.

[0176] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,46×107 кДж/ч, так что энергопотребление уменьшается на 30,5%.

Пример 21

[0177] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 3, за исключением того, что полимерная ионная жидкость является поли-(4-стирол)-гексафторфосфатом.

[0178] Результаты эксперимента являются следующими.

[0179] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,6% об.; таким образом, эффективность абсорбции углекислого газа достигает 95%.

[0180] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,49×107 кДж/ч, так что энергопотребление уменьшается на 29,1%.

Пример 22

[0181] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 3, за исключением того, что полимерная ионная жидкость является поли-1-(4)-имидом.

[0182] Результаты эксперимента являются следующими.

[0183] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,6% об.; таким образом, эффективность абсорбции углекислого газа достигает 95%.

[0184] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,49×107 кДж/ч, так что энергопотребление уменьшается на 29,1%.

Пример 23

[0185] Способ улавливания углекислого газа из дымового газа электростанции является по существу таким же, как в примере 3, за исключением того, что полимерная ионная жидкость включает поли-1-(4)-трифторметилсульфонилимид и поли-(4)-тетрафторборат; и их дозировки составляют, соответственно, по 1/2 от общей массы ионной жидкости.

[0186] Результаты эксперимента являются следующими.

[0187] Содержание CO2 в дымовом газе на входе в абсорбционную колонну составляет 12% об., и содержание СО2 в дымовом газе на выходе из абсорбционной колонны составляет 0,6% об.; таким образом, эффективность абсорбции углекислого газа достигает 95%.

[0188] Энергопотребление для регенерации после абсорбции CO2 для традиционного MEA составляет 2,1×107 кДж/ч, и энергопотребление для регенерации, определенное в данном эксперименте, составляет 1,49×107 кДж/ч, так что энергопотребление уменьшается на 29,1%.

Способ включает следующие стадии: 1) использование композитного водного абсорбента, состоящего из органического амина и функционализированной ионной жидкости, в качестве абсорбента CO2; 2) образование различных слоев жидкости с помощью отстаивания до прозрачности; 3) осуществление нагревания и разложения жидкости, полученной с помощью разделения и богатой A·CO2 и B·CO2, для рециркуляции, с получением высококонцентрированного газа CO2 и композитного водного абсорбента; 4) рециркуляцию композитного водного абсорбента, полученного на стадии 3); 5) охлаждение высококонцентрированного газа CO2 для конденсации в нем горячего водяного пара; 6) осуществление газожидкостной сепарации высококонцентрированного газа CO2, прошедшего охлаждение на стадии 5), с получением газа CO2 с чистотой ≥99%; 7) превращение высокочистого газа CO2 в жидкость для получения продукта высококонцентрированного жидкого углекислого газа промышленного типа. Способ имеет характеристики высокой эффективности улавливания, низкого энергопотребления и простоты осуществления. 2 н. и 12 з.п. ф-лы, 1 ил.

1. Способ улавливания углекислого газа из дымового газа электростанции, включающий стадии:

1) обеспечение органического амина и ионной жидкости в молярном отношении (1-1,1):1, смешивание органического амина, ионной жидкости и воды с получением водного раствора композитного абсорбента, имеющего концентрацию 20-40% масс.;

применение водного раствора композитного абсорбента, содержащего органический амин и ионную жидкость, в качестве абсорбента СО2, равномерное распыление водного раствора композитного абсорбента в дымовом газе с задней части котла электростанции после удаления пыли и десульфуризации, предоставление возможности дымовому газу перемещаться вверх для полного контактирования с распыляемым вниз водным раствором композитного абсорбента и предоставление возможности CO2 в дымовом газе реагировать с композитным абсорбентом, в результате чего происходит поглощение CO2 и образуется раствор, богатый А·СО2 и В·СO2, в котором А представляет собой органический амин, и В представляет собой ионную жидкость; и

регулирование отношения жидкость-газ от 5 до 25 л/м3, температуры реакции от 40°С до 55°С и давления реакции от 0,01 до 10 атм (1,01-1013 кПа);

2) предоставление возможности раствору, богатому А·СО2 и В·СО2, отстояться и стать прозрачным под действием самоагрегации с образованием различных слоев жидкости, включающих нижний слой, являющийся смешанным раствором, богатым А·CO2 и В·СО2, и верхний слой, являющийся водным раствором композитного абсорбента; рециркуляция и хранение водного раствора композитного абсорбента верхнего слоя с последующим возвращением его на стадию 1) в качестве абсорбента СО2 для рециркуляции, отделение нижнего слоя с получением смешанного раствора, богатого А·CO2 и В·СО2;

осуществление теплообмена на отделенном смешанном растворе, богатом А·CO2 и В·СO2, чтобы позволить газу СO2, растворенному или абсорбированному в водном растворе композитного абсорбента, испариться, образуя тем самым смешанный раствор, богатый А·CO2 и В·СО2 после теплообмена;

3) термическое разложение смешанного раствора, богатого А·СО2 и В·CO2 после теплообмена, с высвобождением химически абсорбированного СО2, тем самым получая высококонцентрированный газ CO2 и водный раствор композитного абсорбента;

4) после теплообмена между водным раствором композитного абсорбента, полученного на стадии 3), и смешанным раствором, богатым А·СО2 и В·СO2, который был отделен на стадии 2), рециркуляция и хранение водного раствора композитного абсорбента или рециркуляция и регенерация водного раствора композитного абсорбента после его фильтрации, и последующее возвращение его на стадию 1) в качестве абсорбента CO2 для рециркуляции;

5) после теплообмена высококонцентрированного газа СO2, отделенного на стадии 3), смешивание его с частью газа СO2, высвобожденного на стадии 2), и последующее охлаждение смеси для конденсации в ней водяного пара;

6) осуществление газожидкостной сепарации на высококонцентрированном газе CO2 после обработки охлаждением на стадии 5) для удаления сконденсированной в нем воды, в результате чего образуется газ СO2, имеющий чистоту, превышающую 99%; и

7) рециркуляция и хранение сконденсированной воды, удаленной на стадии 6), и последующее возвращение ее на стадию 1) в качестве абсорбента CO2 для рециркуляции;

8) осушение, сжатие и конденсация газа СO2, имеющего чистоту свыше 99%, полученного на стадии 6), для превращения газа CO2 в жидкое состояние, тем самым получая высококонцентрированный промышленный жидкий СO2.

2. Способ по п. 1, отличающийся тем, что ионную жидкость на стадии 1) выбирают из группы, состоящей из традиционной ионной жидкости, функционализированной ионной жидкости, полимерной ионной жидкости и их смеси в произвольном соотношении.

3. Способ по п. 2, отличающийся тем, что традиционную ионную жидкость выбирают из группы, состоящей из соли имидазола, соли пиррола, соли пиридина, соли аммония, сульфоната и их смеси в произвольном соотношении.

4. Способ по п. 2, отличающийся тем, что функционализированная ионная жидкость является ионной жидкостью, содержащей аминогруппу.

5. Способ по п. 2 или 3, отличающийся тем, что традиционную ионную жидкость выбирают из группы, состоящей из 1-тетрафторбората, 1-гексафторфосфата, 1-бис(трифторметилсульфонил)имида, 1-гексафторфосфата и их смеси в произвольном соотношении.

6. Способ по п. 4, отличающийся тем, что ионную жидкость, содержащую аминогруппу, выбирают из группы, состоящей из 1-(1)-бромида, 1-(3)-тетрафторбората и их смеси в произвольном соотношении.

7. Способ по п. 2, отличающийся тем, что полимерную ионную жидкость выбирают из группы, состоящей из поли-(4)-тетрафторбората, поли-(4)-гексафторфосфата, поли-(4)-имида, поли-(4)-трифторметилсульфонилимида, поли-(4)-тетрафторбората и их смеси в произвольном соотношении.

8. Способ по п. 1, отличающийся тем, что органический амин на стадии 1) выбирают из группы, состоящей из этаноламина, N-метилдиэтаноламина и их смеси в произвольном соотношении.

9. Способ по п. 1, отличающийся тем, что термическое разложение на стадии 3) проводят при температуре от 80°С до 110°С, давлении от 0,01 атм до 10 атм (1,01-1013 кПа) и времени от 1 мин до 5 мин.

10. Способ по п. 1, отличающийся тем, что обработка охлаждением на стадии 5) включает охлаждение отделенного высококонцентрированного газа CO2 до температуры от 20°С до 35°С и регулирование времени охлаждения от 1 мин до 5 мин.

11. Способ по п. 2, отличающийся тем, что водный раствор композитного абсорбента, возвращаемый со стадии 2) и со стадии 4), и сконденсированная вода, возвращаемая со стадии 7), хранятся в одном и том же резервуаре для хранения циркулирующего абсорбционного раствора, при этом водный раствор композитного абсорбента в резервуаре для хранения циркулирующего абсорбционного раствора и сконденсированная вода используются в качестве абсорбента СО2, который затем распыляют в дымовом газе котла электростанции после удаления из него пыли и десульфуризации обычными способами.

12. Способ по п. 11, отличающийся тем, что он дополнительно включает стадию пополнения водного раствора композитного абсорбента дополнительным количеством водного раствора композитного абсорбента, который хранился в резервуаре для хранения раствора, при этом водный раствор композитного абсорбента сначала подают в резервуар для хранения циркулирующего абсорбционного раствора из резервуара для хранения раствора, и затем распыляют в дымовом газе котла электростанции после удаления из него пыли и десульфуризации обычными способами.

13. Установка для улавливания углекислого газа из дымового газа электростанции по способу по п. 1, включающая в себя: абсорбционную колонну (1), седиментационный резервуар (7), содержащий наклонные пластины, регенерационную колонну (22), газожидкостный сепаратор (19), осушитель (18), компрессор (17) и конденсатор (16); богатый раствор, поступающий из донной части абсорбционной колонны (1) в седиментационный резервуар (7), содержащий наклонные пластины, для разделения на слои; выход для газа из газожидкостного сепаратора (19), последовательно соединенный с осушителем (18), компрессором (17), конденсатором (16) и резервуаром (15) для хранения жидкого углекислого газа, соответственно;

отличающаяся тем, что

выход для донного потока из седиментационного резервуара (7), содержащего наклонные пластины, соединен со входом для первой среды второго теплообменника (23) с помощью трубопровода, в котором находится насос (8) для богатого раствора; слив для супернатанта из седиментационного резервуара (7), содержащего наклонные пластины, соединен со входом резервуара (10) для хранения циркулирующего абсорбционного раствора с помощью трубопровода; выход резервуара (10) для хранения циркулирующего абсорбционного раствора соединен с распылительным трубопроводом яруса (2) распыления в абсорбционной колонне (1) с помощью трубопровода, в котором находится насос (9) для циркулирующего абсорбционного раствора;

выход для первой среды второго теплообменника (23) соединен со входом для первой среды первого теплообменника (21) с помощью трубопровода; выход для первой среды первого теплообменника (21) соединен со входом, расположенным в верхней части регенерационной колонны (22), с помощью трубопровода; выход для газа, расположенный вверху второго теплообменника (23), соединен с трубопроводом, связывающим первый теплообменник (21) и охладитель (20); выход для газа, расположенный в верхней части регенерационной колонны (22), соединен со входом для второй среды первого теплообменника (21) с помощью трубопровода; выход для второй среды первого теплообменника (21) соединен со входом охладителя (20) с помощью трубопровода; выход из охладителя (20) соединен со входом газожидкостного сепаратора (19) с помощью трубопровода;

выход для жидкости, расположенный в нижней части регенерационной колонны (22), соединен со входом для второй среды второго теплообменника (23) с помощью трубопровода, в котором находится насос (13) для бедного раствора; выход второй среды из второго теплообменника (23) соединен со входом резервуара (10) для хранения циркулирующего абсорбционного раствора с помощью трубопровода, в котором находится фильтр (24); слив для конденсата из газожидкостного сепаратора (19) соединен со входом резервуара (10) для хранения циркулирующего абсорбционного раствора с помощью трубопровода; резервуар (12) хранения раствора для хранения водного раствора композитного абсорбента соединен со входом резервуара (10) для хранения циркулирующего абсорбционного раствора с помощью трубопровода, в котором находится насос (11) для раствора.

14. Установка по п. 13, отличающаяся тем, что

абсорбционная колонна (1) является пневматической барботажной колонной; ситчатая тарелка (5), пневматический кипящий слой (4), слой (3) наполнителя и каплеуловитель (26) расположены, соответственно, снизу вверх в абсорбционной колонне (1) между входом (6) для дымового газа, расположенным в нижней части абсорбционной колонны (1), и выходом (27) для дымового газа, расположенным наверху абсорбционной колонны (1);

абсорбционная колонна (1) дополнительно снабжена ярусом (2) распыления, и ярус (2) распыления предусмотрен с 2-4 распылительными трубопроводами; множество форсунок (25) расположено на каждом распылительном трубопроводе;

ситчатая тарелка (5) содержит круглые сквозные отверстия, и отношение площадей круглых сквозных отверстий и ситчатой тарелки (5) составляет от 30% до 40%; и

каплеуловитель (26) содержит: верхний сетчатый фильтр, нижний сетчатый фильтр и распылительное устройство, расположенное между ними.

| CN 101177267 A, 14.05.2008 | |||

| CN 101804292 A, 18.08.2010 | |||

| WO 2011080838 A1, 07.07.2011 | |||

| Установка для получения диоксида углерода из дымовых газов | 1981 |

|

SU982757A1 |

Авторы

Даты

2016-10-20—Публикация

2012-10-26—Подача