Область техники настоящего изобретения

Область техники относится, в общем, к улавливанию СО2 после сгорания и, в частности, в контексте улавливания СО2, к операциям с применением не образующих карбаматов абсорбционных растворов, например, карбоната калия.

Уровень техники настоящего изобретения

В технологиях улавливания СО2 после сгорания на основе применения абсорбционных и десорбционных блоков традиционно требуется тепло от принимающего предприятия, на котором они осуществляются, чтобы проводить регенерацию абсорбционного раствора в блоках десорбции или стриппинга. Для большинства традиционных технологий улавливания СО2, таких как технологии на основе аминов, это тепло или тепловую энергию обеспечивают в форме пара, который представляет собой источник высококачественной тепловой энергии, поскольку регенерацию раствора осуществляют при повышенном давлении и при температурах выше 100°С. В зависимости от мест осуществления и отраслей промышленности, применение этой высококачественной тепловой энергии может приводить к повышению расхода энергии на принимающем предприятии и ограничивать широкое распространение операций улавливания СО2. Это применяется аналогичным образом к осуществляемым после сгорания технологиям на основе применения растворов аминокислот и/или содержащих калий растворов, где присутствует активатор, и в таком случае стриппер работает при давлении выше атмосферного и при температуре, превышающей 100°С. Таким образом, существует потребность в усовершенствованных технологиях, которые способны преодолевать по меньшей мере некоторые из недостатков известных способов.

Краткое раскрытие настоящего изобретения

Способы и системы улавливания СО2 могут быть усовершенствованы посредством регенерации тепловой энергии от конкретных потоков для повторного использования на стадии стриппинга. Согласно некоторым вариантам осуществления регенерируется тепловая энергия из потока верхнего газа стриппера, работающего в условиях пониженного давления. Тепловая энергия также может быть регенерирована из топочного газа. Может быть реализован теплопередающий контур для регенерации тепловой энергии путем непрямой теплопередачи от потока верхнего газа, потока топочного газа и/или других потоков теплопередающей текучей среде. Теплопередающий контур может содержать множество теплорегенерационных циклов, расположенных параллельно, и нагретая текучая среда может поступать через ребойлер стриппера для нагревания раствора в ребойлере.

Когда происходит регенерация тепла из потока верхнего газа или потока полученного из него газа, может оказаться преимущественным применение одной или нескольких стадий сжатия для увеличения температуры потока газа и упрощения градиентов температуры для передачи тепловой энергии теплопередающей текучей среде.

Согласно некоторым вариантам осуществления предложен способ улавливания СО2, которым улавливают СО2 из топочного газа, производимого принимающим предприятием, причем способ включает: на стадии абсорбции непосредственное введение в контакт потока топочного газа с абсорбционным раствором, содержащим воду и не образующее карбаматов абсорбционное соединение, с абсорбцией СО2 и получением обогащенного СО2 раствора и обедненного СО2 газа; на стадии стриппинга воздействие на обогащенный СО2 раствор в условиях пониженного давления и условиях температуры ниже 100°С, что вызывает высвобождение СО2 из обогащенного СО2 раствора и образование регенерированного раствора и потока верхнего газа, содержащего СО2 и пар; рециркуляцию регенерированного раствора обратно на стадию абсорбции в форме по меньшей мере части абсорбционного раствора; и воздействие регенерации тепла на поток верхнего газа. Регенерация тепла может включать сжатие потока верхнего газа или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа; передачу тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и передачу тепла от нагретой текучей среды на стадию стриппинга.

Согласно некоторым вариантам осуществления предложена система улавливания СО2, посредством которой улавливают СО2 из топочного газа, производимого принимающим предприятием, причем система улавливания СО2 содержит: стадию абсорбции, содержащую абсорбер, выполненный с возможностью приема и обеспечения прямого контакта потока топочного газа с абсорбционным раствором, содержащим воду и не образующее карбаматов абсорбционное соединение, с абсорбцией СО2 и получением обогащенного СО2 раствора и обедненного СО2 газа; стадию стриппинга, содержащую ребойлер и вакуумный стриппер, выполненные с возможностью приема обогащенного СО2 раствора и воздействия на него в условиях пониженного давления и условиях температуры ниже 100°С, что вызывает высвобождение СО2 из обогащенного СО2 раствора и образование регенерированного раствора и потока верхнего газа, содержащего СО2 и водяной пар; а также верхний теплорегенерационный блок. Верхний теплорегенерационный блок может содержать компрессор, выполненный с возможностью приема и сжатия потока верхнего газа или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа; теплообменник, находящийся в сообщении с возможностью переноса текучей среды с компрессором и выполненный с возможностью передачи тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и верхний регенерационный цикл, выполненный с возможностью циркуляции теплопередающей текучей среды через теплообменник для увеличения ее температуры, а затем через ребойлер стриппера для передачи тепловой энергии ребойлеру.

Согласно некоторым вариантам осуществления предложена система интеграции тепла в целях регенерации и повторного использования тепла в операции улавливания СО2 с применением абсорбера и вакуумного стриппера, работающих в условиях пониженного давления и температур ниже 100°С, причем система интеграции тепла содержит по меньшей мере один компрессор, выполненный с возможностью приема и сжатия потока верхнего газа, производимого вакуумным стриппером, или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа; причем по меньшей мере один теплообменник в каждом случае находится в сообщении с возможностью переноса текучей среды с соответствующим компрессором и выполнен с возможностью передачи тепловой энергии от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и верхний регенерационный цикл, выполненный с возможностью циркуляции теплопередающей текучей среды через теплообменник с образованием нагретой текучей среды и через ребойлер вакуумного стриппера с передачей тепловой энергии раствору в ребойлере.

Согласно некоторым вариантам осуществления предложен способ интеграции тепла в целях регенерации и интеграции тепла в операции улавливания СО2 с применением абсорбера и вакуумного стриппера, работающих в условиях пониженного давления и температур ниже 100°С, причем способ интеграции тепла включает сжатие потока верхнего газа, производимого вакуумным стриппером, или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа; передачу тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и передачу тепла от нагретой текучей среды вакуумному стрипперу.

Согласно некоторым вариантам осуществления предлагается способ улавливания СО2, которым улавливают СО2 из топочного газа, производимого принимающим предприятием, причем способ включает: на стадии абсорбции непосредственное введение в контакт потока топочного газа с абсорбционным раствором, содержащим воду и не образующее карбаматов абсорбционное соединение, с абсорбцией СО2 и получением обогащенного СО2 раствора и обедненного СО2 газа; на стадии стриппинга воздействие на обогащенный СО2 раствор в условиях пониженного давления и условиях температуры ниже 100°С, что вызывает высвобождение СО2 из обогащенного СО2 раствора и образование регенерированного раствора и потока верхнего газа, содержащего СО2 и пар; рециркуляцию регенерированного раствора обратно на стадию абсорбции в форме по меньшей мере части абсорбционного раствора; и воздействие регенерации тепла на поток верхнего газа. Регенерация тепла может включать охлаждение потока верхнего газа с получением охлажденного потока верхнего газа и потока конденсата; рециркуляцию потока конденсата обратно в процесс; сжатие охлажденного потока верхнего газа с увеличением его температуры и получением потока сжатого газа; передачу тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и передачу тепла от нагретой текучей среды на стадию стриппинга.

Согласно некоторым вариантам осуществления предложен способ улавливания СО2, которым улавливают СО2 из топочного газа, производимого принимающим предприятием, причем способ включает: на стадии абсорбции непосредственное введение в контакт потока топочного газа с абсорбционным раствором, содержащим воду и не образующее карбаматов абсорбционное соединение, с абсорбцией СО2 и получением обогащенного СО2 раствора и обедненного СО2 газа; на стадии стриппинга воздействие на обогащенный СО2 аствор в условиях пониженного давления и условиях температуры ниже 100°С, что вызывает высвобождение СО2 из обогащенного СО2 раствора и образование регенерированного раствора и потока верхнего газа, содержащего СО2 и пар; рециркуляцию регенерированного раствора обратно на стадию абсорбции в форме по меньшей мере части абсорбционного раствора; воздействие регенерации тепла на поток верхнего газа, которое включает сжатие потока верхнего газа непосредственно после высвобождения со стадии стриппинга с увеличением его температуры и получением потока сжатого газа; передачу тепла от потока сжатого газа теплопередающей текучей среде и образование потока охлажденного газа; сжатие потока охлажденного газа для увеличения его температуры и получения дополнительного потока сжатого газа; передачу тепла от дополнительного потока сжатого газа теплопередающей текучей среде; и передачу тепла от нагретой теплопередающей текучей среды на стадию стриппинга.

В настоящем описании представлены дополнительные необязательные признаки, аспекты и варианты осуществления технологий интеграции тепла. В контексте указанных способов и систем оказывается возможной реализация ряда вариаций и признаков.

Краткое описание фигур

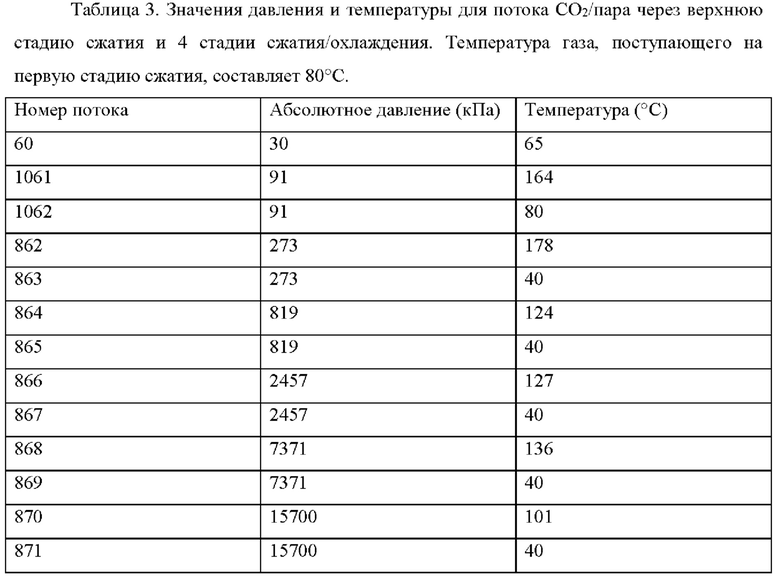

На фиг. 1 представлена упрощенная схема технологического процесса для способа улавливания СО2 с применением моноэтаноламина (МЕА).

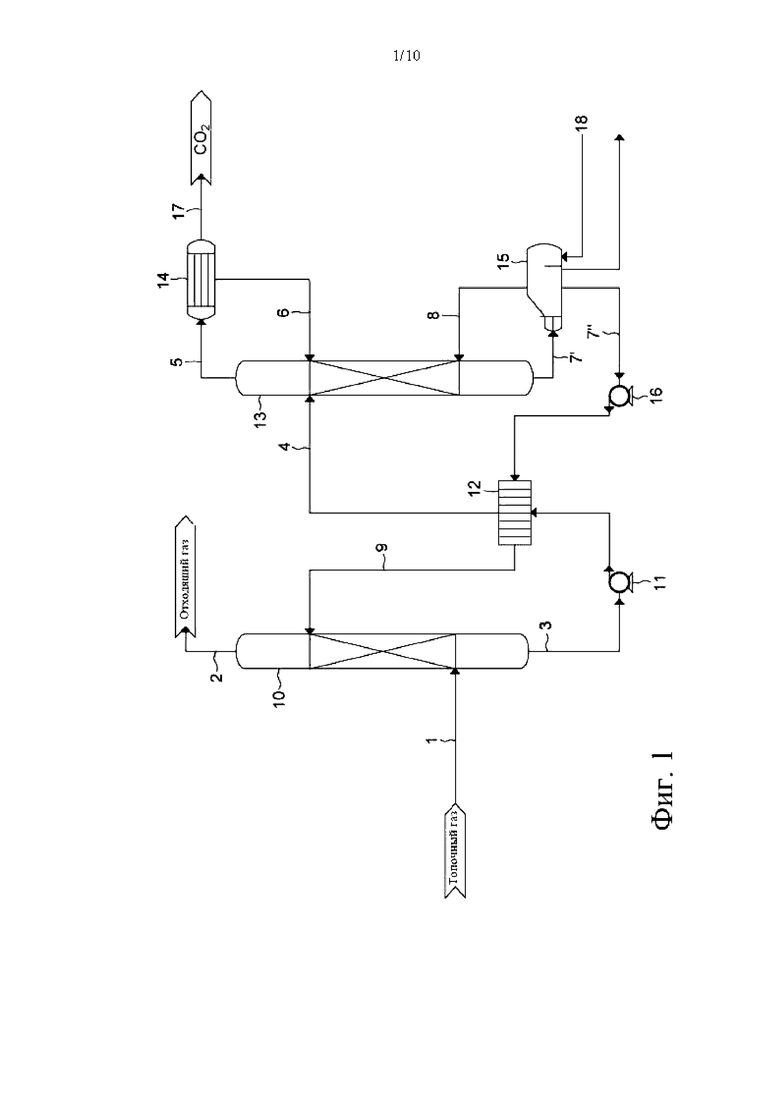

На фиг. 2 представлена упрощенная схема технологического процесса для способа улавливания СО2 с применением МЕА с повторным сжатием пара и регенерацией тепла в верхней части стриппера.

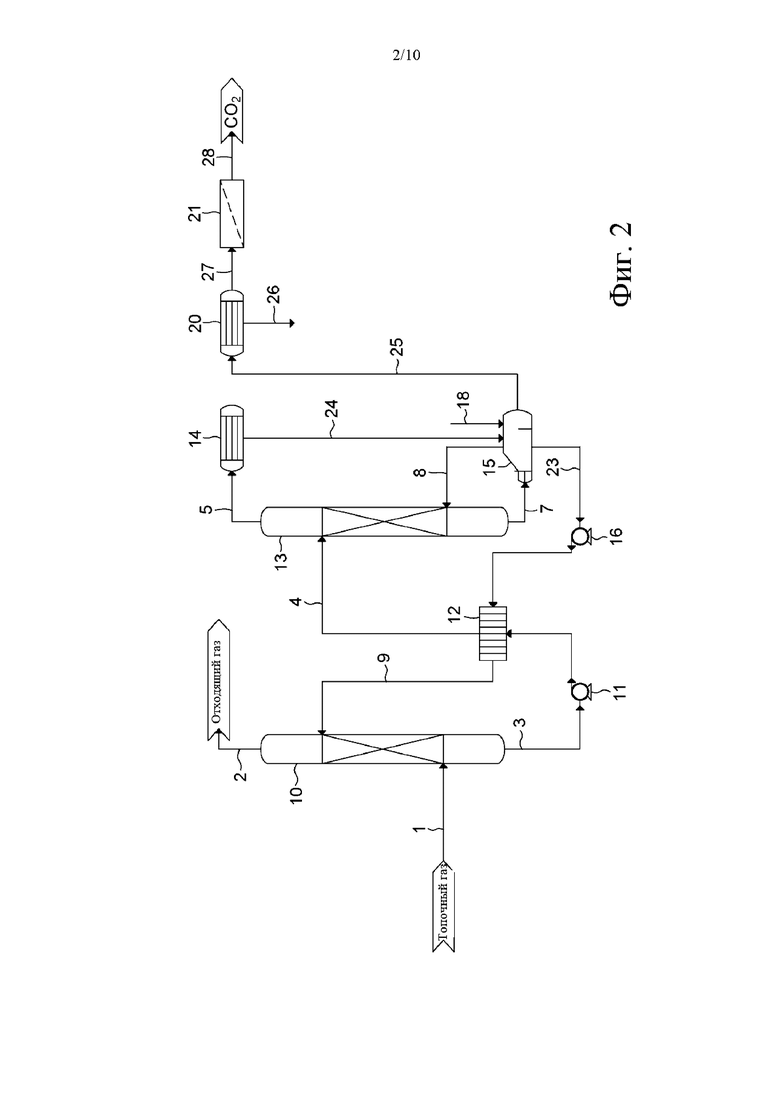

На фиг. 3 представлена упрощенная схема технологического процесса для способа улавливания СО2 с применением МЕА с повторным сжатием пара в ребойлере.

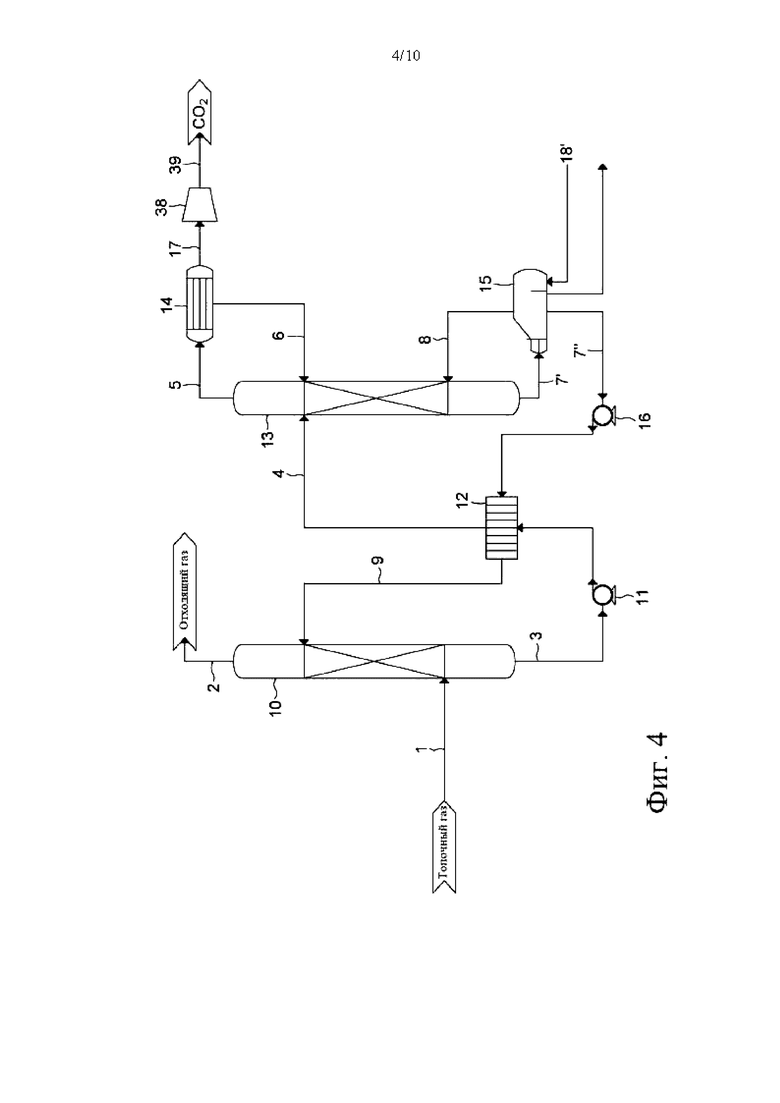

На фиг. 4 представлена упрощенная схема технологического процесса для способа улавливания СО2, в котором стриппер работает в условиях вакуума.

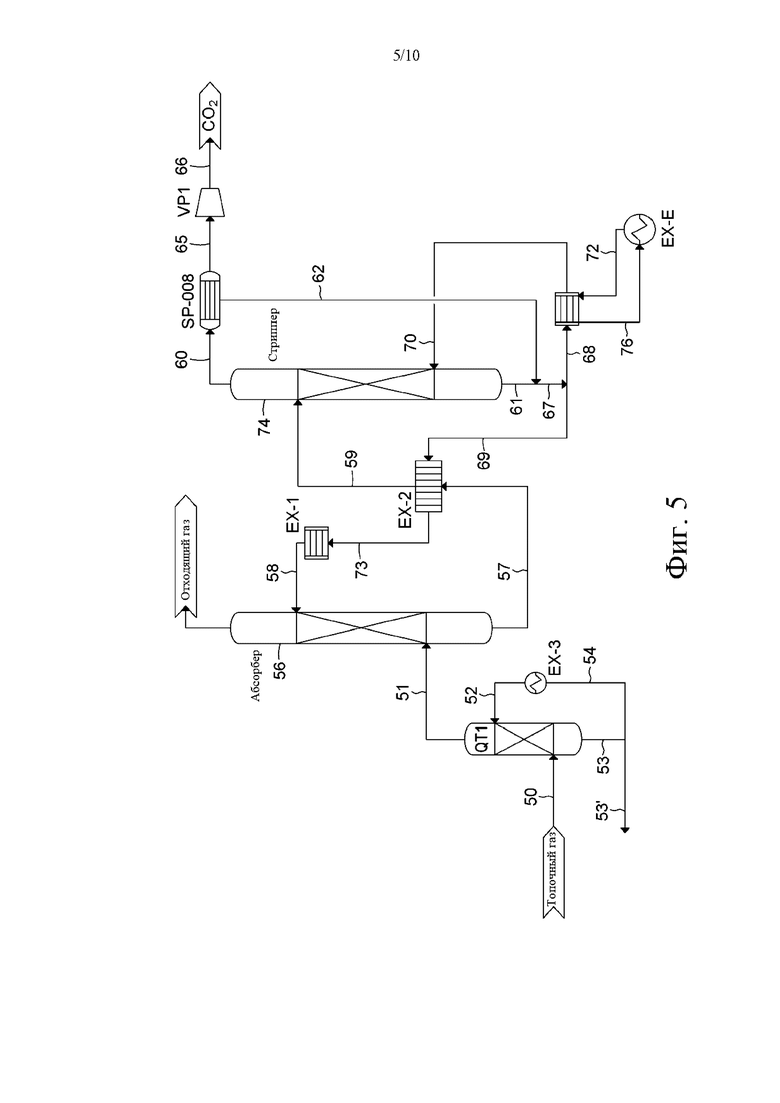

На фиг. 5 представлена подробная схема технологического процесса для способа улавливания СО2, в котором стриппер работает в условиях вакуума, и принимающее предприятие удовлетворяет потребность ребойлера в тепловой энергии.

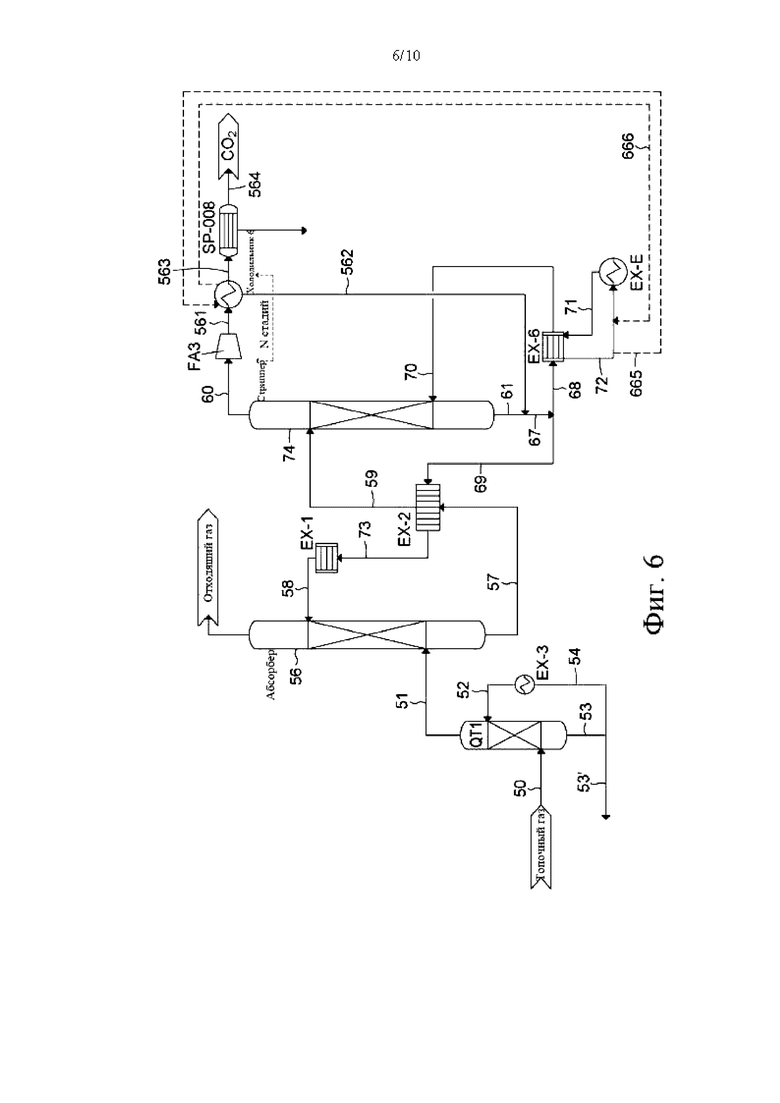

На фиг. 6 представлена схема технологического процесса для способа улавливания СО2, в котором осуществлена регенерация раствора в условиях вакуума, и оборудован верхний блок сжатия пара в верхней части стриппера.

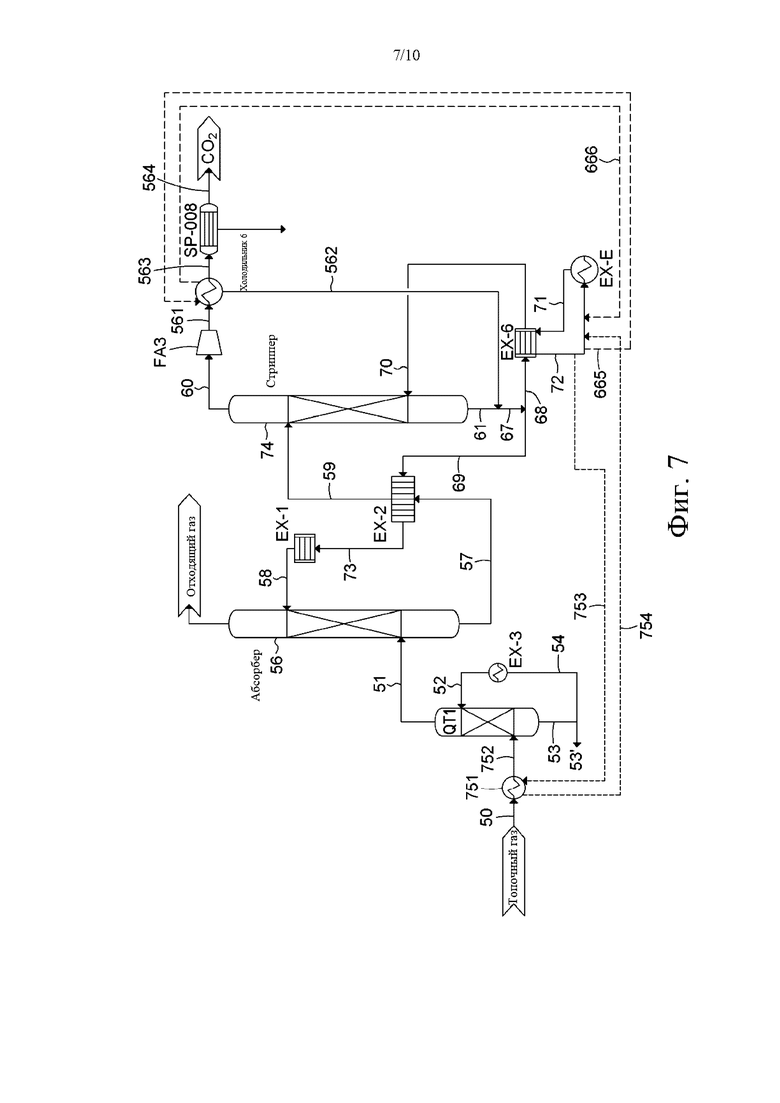

На фиг. 7 представлена схема технологического процесса для блока улавливания СО2, установленного на принимающем предприятии, где потребность в тепловой энергии для ребойлера удовлетворяет блок сжатия топочного газа и верхнего газа.

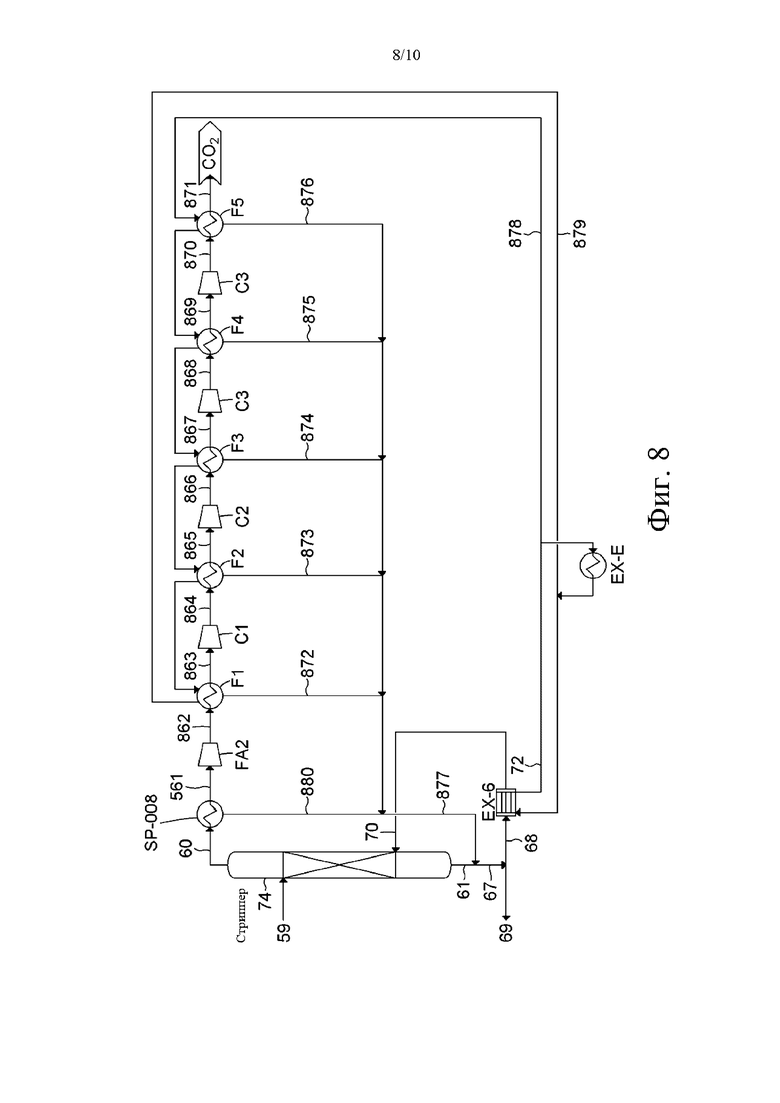

На фиг. 8 представлена схема технологического процесса для блока улавливания СО2, имеющего производительность 1250 тонн в сутки и производящего СО2 при давлении 157 бар с регенерацией энергии от стадий сжатия в целях частичного удовлетворения потребности ребойлера в тепловой энергии.

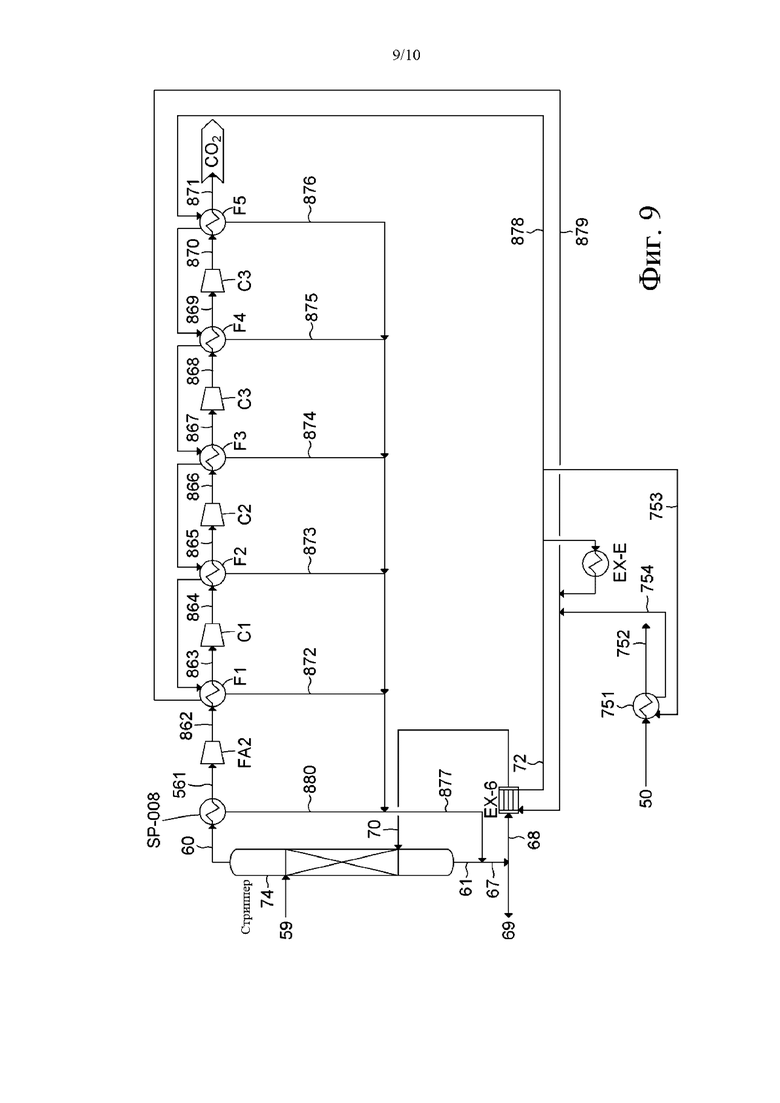

На фиг. 9 представлена схема технологического процесса для блока улавливания СО2, имеющего производительность 1250 тонн в сутки и производящего СО2 при давлении 157 бар с регенерацией энергии от стадий сжатия и введением топочного газа в целях частичного удовлетворения потребности ребойлера в тепловой энергии.

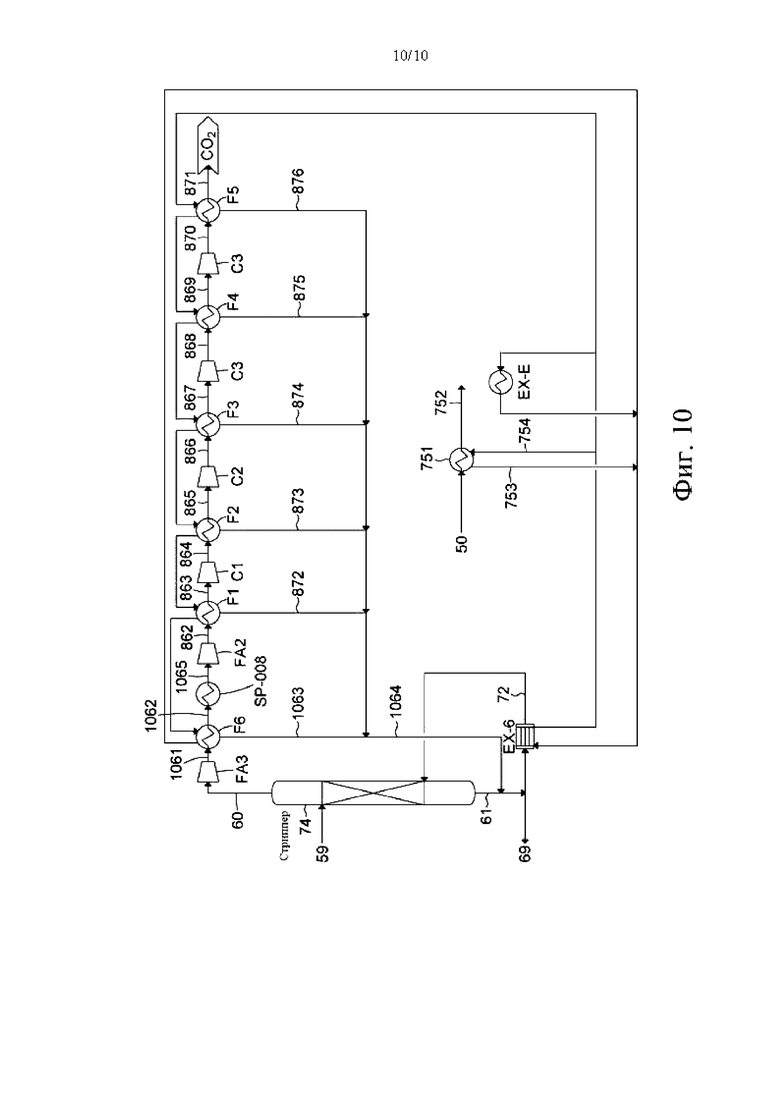

На фиг. 10 представлена схема технологического процесса для блока улавливания СО2, имеющего производительность 1250 тонн в сутки и производящего СО2 при давлении 157 бар и оборудованного верхним блоком сжатия пара с регенерацией энергии от стадий сжатия, верхним блоком сжатия пара и введением топочного газа в целях частичного удовлетворения потребности ребойлера в тепловой энергии.

Подробное раскрытие настоящего изобретения

В настоящем документе описаны разнообразные усовершенствованные технологии интеграции тепла в операции улавливания СО2. Согласно некоторым вариантам осуществления один или несколько выбранных потоков могут быть подвергнуты регенерации тепла, и регенерированная тепловая энергия может быть передана на стадию вакуумного стриппинга операции улавливания СО2.

Например, тепло может быть регенерировано из потока верхнего газа, производимого стриппером, для повторного использования в ребойлере стриппера. Эта регенерация тепла может быть осуществлена посредством сжатия потока верхнего газа, передачи тепла от потока сжатого газа теплопередающей текучей среде и последующей передачи тепла от теплопередающей текучей среды ребойлеру, используемому в целях обеспечения теплом стриппера. В качестве другого примера, тепло может быть регенерировано из топочного газа путем непрямой теплопередачи и затем повторно использовано в ребойлере. Теплопередающий контур может быть выполнен с возможностью регенерации тепла из потока верхнего газа и топочного газа с применением теплопередающей текучей среды, которая циркулирует в этом контуре. Теплопередающий контур может содержать верхний регенерационный цикл, позволяющий теплопередающей текучей среде принимать тепловую энергию от потока сжатого газа, и регенерационный цикл топочного газа, позволяющий теплопередающей текучей среде принимать тепловую энергию от топочного газа. Верхний регенерационный цикл и регенерационный цикл топочного газа могут работать как два параллельных цикла, которые проходят через соответствующие теплообменники, а затем теплопередающие текучие среды объединяются в одну теплопередающую линию, чтобы передавать тепло ребойлеру, например, посредством прохождения через ребойлер вакуумного стриппера.

Было обнаружено, что в операциях улавливания СО2 после сгорания могут быть реализованы стратегии интеграции в целях существенного улучшения применения тепла, отводимого из процесса, таким образом, что значительно уменьшается потребность в тепловой энергии способа улавливания СО2 для принимающего предприятия и связанный с этим повышенный расход энергии.

Согласно некоторым вариантам осуществления предложены системы и способы в контексте операций улавливания СО2, где стриппер работает в условиях пониженного давления при температуре ниже 100°С, и где выходящий из стриппера поток СО2 и пара сжимают, а затем охлаждают за счет регенерации тепловой энергии сжатого газа с применением теплопередающей текучей среды, которая протекает через ребойлер и обеспечивает часть тепловой энергии для регенерации абсорбционного раствора.

Хотя в настоящем документе будут описаны разнообразные подробности и необязательные признаки в отношении технологий регенерации и интеграции тепла, будет также предоставлена некоторая дополнительная информация в отношении операций улавливания СО2 и основных процессов.

Хотя операции улавливания СО2 на основе аминов (например, МЕА) являются безусловно преобладающими, также может быть реализована технология улавливания СО2 после сгорания с применением не образующих карбаматов растворов, содержащих такие соединения, как третичные алканоламины, пространственно-затрудненные первичные алканоламины, третичные аминокислоты и карбонаты. В таких случаях абсорбционный раствор, который содержит абсорбционное соединение, не образующее карбаматов, может быть использовано в сочетании с промотором абсорбции, активатором и/или катализаторами. Один признак указанных способов улавливания СО2 после сгорания, основанных на том, что никакие карбаматы не образуются в растворе, и следовательно, для регенерации не требуются температуры, превышающие 100°С, заключается в том, что операция может быть проведена в условиях вакуума при температурах ниже 100°С.

Аналогично технологиям улавливания СО2 на основе аминов, такие способы, работающие в условиях вакуумного стриппинга, основаны на применении блоков абсорбции и десорбции. Однако регенерацию абсорбционного раствора осуществляют в условиях вакуума, и, следовательно, температура регенерации является ниже 100°С. Это обеспечивает возможность использования потоков отбросного тепла, имеющего менее высокое качество энергии, чем пар (который используется для традиционных технологий улавливания СО2), и температуру ниже 100°С, в целях удовлетворения потребности в тепловой энергии для работы ребойлера операция. Это может приводить к значительному уменьшению расхода энергии установкой улавливания СО2 на принимающем предприятии.

Однако для уменьшения потребности в таких потоках отбросного тепла, доступность которого может быть достаточной или недостаточной в целях покрытия полной потребности в тепловой энергии для способа улавливания СО2, оказываются также преимущественными способы улавливания СО2, которые имеют меньшую потребность в тепловой энергии от принимающего предприятия. Посредством увеличения использования отвода тепла в способе улавливания СО2, различные стратегии интеграции тепла могут приводить к различным конфигурациям способа улавливания СО2 с уменьшенным расходом тепловой энергии. Добавление верхнего блока сжатия пара представляет собой один из предпочтительных путей увеличения использования тепловой энергии в процессе и улучшения энергетической независимости способа улавливания СО2 от принимающего предприятия.

Разработка интеграции тепла была проведена для уменьшения расхода внешней тепловой энергии для технологий улавливания СО2 после сгорания на основе аминов. Задачи этих стратегий заключались в том, чтобы регенерировать отводимое технологическое тепло, улучшать качество соответствующей тепловой энергии и обеспечивать тепловую энергию для ребойлера. Для случая МЕА были исследованы различные стратегии, все из которых основаны на доставке пара, который может быть использован в ребойлере для уменьшения расхода энергии в способе на основе МЕА от потенциального принимающего предприятия. Стадию регенерации в способе на основе МЕА проводят с применением стриппера, присоединенного к ребойлеру; рабочее давление составляет 2 бар, и температура является выше 100°С. В стратегиях интеграции тепла, которые описаны ниже (фиг.1), пар, предназначенный для использования в ребойлере, имеет температуру, превышающую 100°С, и находится при давлении выше атмосферного. Далее представлено краткое описание двух стратегий, применяемых в технологии улавливания СО2 с помощью МЕА.

На фиг. 1 представлен стандартный способ на основе МЕА, представляющий собой основной вариант для обсуждения. В способе на основе МЕА топочный газ (1) поступает в абсорбер (10) и в противоточном режиме вступает в контакт с водным раствором МЕА, протекающим вниз (9). Обработанный газ, обедненный СО2, выходит из абсорбера и, в конечном счете, высвобождается в атмосферу. Обогащенный раствор МЕА (3) перекачивают с помощью насоса (11) через теплообменник (12) обедненного и обогащенного растворов, и нагретый раствор (4) поступает в колонну (13) стриппера. Раствор протекает вниз в стриппере и вступает в контакт с газовой фазой, содержащей водяной пар и десорбированный СО2. Обедненный раствор (7') направляют в ребойлер (15) и нагревают с применением пара в качестве нагревательной текучей среды (18).

Обедненный раствор частично испаряется, и образующийся водяной пар (8) выходит из ребойлера (15) и поступает в стриппер (13), где его используют как газ для стриппинга в целях десорбции СО2 из обогащенного раствора МЕА. Газовая фаза, выходящая из стриппера (5), состоит из водяного пара и СО2. Эта газовая фаза охлаждается в конденсаторе (14). Вода конденсируется и направляется обратно в стриппер (6). Газообразный СО2 (17) поступает в следующие технологические блоки, такие как сжимающие блоки. Обедненный раствор, выходящий из ребойлера (7''), перекачивают обратно с помощью насоса (16) в теплообменник (12) обедненного и обогащенного растворов, и обедненный раствор охлаждается в теплообменнике и направляется в колонну (10) абсорбера.

Первая стратегия сокращения до минимума потребности в тепловой энергии, как представлено на фиг. 2, включает повторное сжатие пара и регенерацию тепла. В этой технологической конфигурации конденсатор (14) на фиг. 1 удаляют и заменяют линией сжатия, имеющей множество стадий (19). Таким образом, поток СО2/Н2О (5) сжимают при более высоких значениях давления и температуры. Получаемый в результате поток СО2/Н2О (24), имеющий высокое давление и высокую температуру, поступает в ребойлер (15), где его используют в сочетании с традиционным источником (18) пара для нагревания обедненного абсорбционного раствора и получения водяного пара, который будет направлен в колонну (13) стриппера. Стриппер работает при давлении выше атмосферного, обычно составляющем приблизительно 2 бар, и при температуре выше 100°С. Поток СО2/Н2О (25) затем направляют в конденсатор (20), где пар конденсируется. После этого СО2 направляют в следующий блок для дополнительной обработки (21) или применения. Сконденсированная вода (26) рециркулирует в процессе.

Вторая стратегия, известная как повторное сжатие обедненного пара, представлена на фиг. 3. Согласно этой стратегии обедненный раствор, выходящий из ребойлера (29), направляют в клапан (30), где давление уменьшается от 2 бар до 1,2 бар. Поток затем направляют в испарительный блок (32), где разделят жидкую и паровую фазы. Жидкость перекачивают (36) в теплообменник (12) обедненного и обогащенного растворов, а затем в абсорбер. Пар (33) поступает в компрессор (34), где его давление и температура увеличиваются (35), а затем его направляют обратно в ребойлер (15), чтобы обеспечить тепловую энергию, требуемую для работы ребойлера.

В случае инновационных технологий, описанных в настоящем документе, операция улавливания СО2 основана на применении блока абсорбера и стриппера, но базовый способ, отличающийся от традиционного способа улавливания СО2 с применением аминов, описан ниже и представлен на фиг. 4. Хотя на фиг. 4 представлен примерный базовый способ улавливания СО2, в сочетании с которым могут быть реализованы инновационные технологии интеграции тепла, следует также отметить, что эта технологическая конфигурация представляет собой лишь пример, и существуют разнообразные другие технологические конфигурации и вариации, которые могут быть использованы в контексте технологии, описанной в настоящем документе.

Как представлено на фиг.4, содержащий СО2 газ (1) поступает в абсорбционную колонну (10). Газ (1) вступает в контакт с обедненным абсорбционным раствором (9) в противоточном режиме. После этого очищенный газ выпускают, а затем направляют в дополнительные технологические блоки(2), если это требуется. Обогащенный абсорбционный раствор (3), выходящий из колонны (10) абсорбера, затем перекачивают с помощью насоса 11 в теплообменник (12) обедненного и обогащенного растворов, и в результате этого его температура увеличивается, и нагретый обогащенный раствор (4) затем поступает в колонну (13) стриппера. Обогащенный раствор течет вниз и вступает в контакт с паром, который движется в противоточном режиме. В результате контакта раствора с паром СО2 в газообразной форме десорбируется из раствора газ и движется вверх вместе с паром в верхнюю часть стриппера. Выходящую из стриппера (5) смесь СО2 и водяного пара направляют в дефлегмационный конденсатор (14), а сконденсированную воду (6) направляют обратно в стриппер (13). Пар получают, направляя в ребойлер (15) обедненный абсорбционный раствор, который выходит из стриппера (7'). Ребойлер обеспечивает частичное испарение обедненного абсорбционного раствора и, таким образом, производит пар (8). Поскольку стриппер работает в условиях вакуума, получаемый пар имеет давление ниже атмосферного и находится при температуре ниже 100°С. Температура пара будет зависеть от принятых вакуумных условий. Температура пара соответствует температуре кипения раствора в технологических вакуумных условиях. Тепловая энергия, требуемая для ребойлера в целях испарения воды, обеспечивается посредством применения горячей текучей среды (18'), имеющей низкое качество тепловой энергии и температуру ниже 100°С. Более конкретно, горячая текучая среда должна иметь температуру, составляющую по меньшей мере на 5-10°С выше, чем температура кипения раствора. Некоторые примеры будут подробно представлены ниже. Пар (8) затем поступает в стриппер. Обедненный абсорбционный раствор, выходящий из ребойлера (7''), после этого перекачивают обратно с помощью насоса 16 в теплообменник (12) обедненного и обогащенного растворов для охлаждения, а затем имеющий меньшую температуру раствор (9) поступает обратно в абсорбер (10). Поступая обратно в газ, выходящий из дефлегмационного конденсатора (14) и состоящий, главным образом, из СО2, этот раствор течет через вакуумный насос (38) и затем направляется в последующие технологические блоки, если это необходимо, или в другие процессы для его конечного применения или удаления.

На фиг. 5 представлена подробная схема способа улавливания СО2, используемого на принимающем промышленном предприятии и описанного следующим образом: топочный газ, содержащий СО2 (50), поступает в башенный охладитель (QT1) для охлаждения с применением охлаждающей воды (52). Когда газ протекает через башенный охладитель (QT1), его температура уменьшается, и водяной пар конденсируется. Охлажденный топочный газ (51) поступает в абсорбер (56). Выходящая охлаждающая вода (53) из башенного охладителя (QT1), имеющая повышенную температуру и содержащая сконденсированную воду, направляется в холодильник (ЕХ-3). Часть потока (53) может быть отобрана (53') для поддержания массового баланса воды в цикле водяного охлаждения. Поток (51) течет вверх в абсорбере (56)и вступает в контакт с обедненным абсорбционным раствором (58), который течет вниз. Обработанный газ, имеющий меньшее содержание СО2, направляют в атмосферу (56)или обратно в предшествующий по потоку процесс. Абсорбционный раствор, вновь обогащенный СО2, (57), выходит из абсорбера и направляется для нагревания в теплообменник (ЕХ-2) обогащенного и обедненного растворов. Выходящий из (ЕХ-2) раствор (поток 59) поступает в стриппер (74). В стриппере обогащенный раствор (59) течет сверху в нижнюю часть стриппера и движется в противоточном режиме с газовой фазой, которая движется вверх. Эта газовая фаза, в основном, состоящая из пара, поступает из ребойлерного блока (ЕХ-6). Контакт раствора с паром будет благоприятствовать десорбции СО2, который присутствует в растворе. Температуру стриппера определяет давление или вакуум, установленный в системе с применением вакуумного насоса (VP1). В рассматриваемых условиях стриппер работает в вакууме, т.е. при давлении ниже атмосферного, и соответствующую температуру в стриппере определяет температура кипения раствора в созданных условиях вакуума. Раствор, выходящий из стриппера (61) и обедненный СО2, объединяют со сконденсированной водой в охлаждающем блоке (SP-008) (поток 62), и получаемый водный раствор (67) разделяют на две части. Поток (69) поступает в теплообменник (ЕХ-2) обогащенного и обедненного растворов. Поток (68) поступает в ребойлер (ЕХ-6), где водный раствор нагревают таким образом, что вода испаряется и производит пар. Смесь пара и обедненного абсорбционного раствора, которая выходит из ребойлера (70), направляют обратно в стриппер (S1). Тепловая энергия, требуемая в ребойлере, обеспечена за счет отвода тепла, поступающего от принимающего предприятия, и обозначена (ЕХ-Е). Пар, который присутствует в смеси пара и обедненного абсорбционного раствора, будет двигаться вверх в стриппере и вступать в контакт с обогащенным абсорбционным раствором. Обедненный абсорбционный раствор смешивается с раствором, поступающим из верхней части колонны. В верхней части стриппера газовая фаза, содержащая пар и СО2, выходит (60) и охлаждается в холодильнике (SP-008), что приводит к конденсации пара. Сконденсированная вода (62) выходит из холодильника и смешивается с потоком (61), как упомянуто выше. Газ, выходящий из холодильника (65) и содержащий высокую концентрацию СО2, протекает через вакуумный насос (VP1), а затем направляется (66) на последующую обработку или в последующий технологический блок. Раствор (поток 73), выходящий из теплообменника обогащенного и обедненного растворов, дополнительно охлаждается, когда он протекает через заключительный холодильник (ЕХ-1), а затем поступает обратно в абсорбер в форме потока (58).

Далее рассмотрим на фиг. 6, на котором представлена одна возможная конфигурация для уменьшения потребности во внешнем отводе тепла в качестве источника тепловой энергии. В этой конфигурации поток верхнего газа (60) из стриппера (74) подвергают регенерации тепла для повторного использования тепла в ребойлере (ЕХ-6) стриппера, и это предпочтительно достигается посредством сжатия газа и непрямой регенерации соответствующего тепла. Как проиллюстрировано, верхний блок сжатия пара присутствует на выходе стриппера. Эта новая конфигурация обеспечивает регенерацию части скрытого тепла от пара, который присутствует в потоке (60), выходящем из стриппера, а также повышение качества тепловой энергии посредством увеличения температуры потока. Добавление верхнего блока сжатия пара вносит некоторые изменения в способ, описанный выше и представленный на фиг. 5. Первая модификация заключается в том, что устраняется вакуумный насос (VP1 на фиг. 5), и добавляются стадии сжатия/охлаждения. Другая модификация заключается в том, что добавляется цикл между стадиями сжатия/охлаждения и ребойлером (ЕХ-6), включая применение теплопередающей текучей среды, в целях передачи тепла от горячей текучей среды в верхней части стриппера ребойлеру, как будет описано ниже. Этот цикл может быть назван верхним регенерационным циклом, и он может составлять часть общего теплопередающего контура, который будет подробно описан ниже. Каждый охлаждающий блок получает холодную тепло передающую текучую среду (665), которая будет охлаждать поток, содержащий сжатый СО2 и пар, и обеспечивать конденсацию воды. Нагретую теплопередающую текучую среду затем перекачивают обратно (666) в ребойлер. Более конкретно, поток, содержащий пар и СО2 и выходящий из стриппера (60) течет через компрессор (FA-3), что вызывает повышение его температуры. Затем нагретый газ (561) направляют в холодильник (холодильник 6), где газ охлаждается, и часть пара конденсируется. Число стадий сжатия/охлаждения зависит от коэффициента сжатия, который обычно составляет 2 или 3. Здесь могут присутствовать один холодильник для регенерации энергия и другой холодильник для дополнительного уменьшения температуры потока СО2/Н2О перед поступлением в компрессор. Тепло, которое высвобождается при конденсации воды, передается теплопередающей текучей среде (665). Сконденсированная вода выходит из холодильника (562), и газовая фаза (563) затем направляется в охлаждающий блок (SP-008) для регулирования ее температуры и водосодержания. Температура газа, выходящего из холодильника, соответствует температуре, требуемой для следующей стадии (например, для хранения и сжатия с применением преобразующего блока). Теплопередающая текучая среда, которая может поглощать энергию в различных охлаждающих блоках (таких как, например, холодильник 6 и/или SP-008), представленных в настоящем описании, затем перекачивается в ребойлер (ЕХ-6). Текучая среда передает свою энергию потоку (68) и позволяет воде испаряться и производить пар из абсорбционного раствора. Теплопередающую текучую среду низкий температура затем направляют обратно на стадии сжатия/охлаждения для другого цикла. В том случае, если теплопередающая текучая среда не может полностью удовлетворить потребности в энергии, одна возможность заключается в том, что недостающая тепловая энергия может быть получена из внешнего источника принимающего предприятия (71). В одной возможной конфигурации теплопередающая текучая среда вступает в контакт через теплообменный блок для регенерации тепловой энергии, поступающей от принимающего предприятия (см. конфигурацию с ЕХ-Е на фиг.6, где нагретая текучая среда от верхнего сжатия поступает через ЕХ-Е, удовлетворяя потребности дополнительного нагревания).

Теплопередающие текучие среды необязательно представляют собой воду, метанол и гликоль. Следует отметить, что теплопередающий контур может представлять собой замкнутую систему, в которой циркулирует теплопередающая текучая среда, передавая тепло от верхнего потока ребойлеру, причем теплопередающая текучая среда может быть выбрана в зависимости от разнообразных технологических условий, таких как диапазоны температуры и давления, а также детали конструкции теплорегенерационной системы, которые могут зависеть от принимающего предприятия; а также выбор может быть осуществлен на основании температуры кипения (в целях хранения энергии в форме скрытого тепла) и вопросов безопасности.

Другая преимущественная конфигурация проиллюстрирована на фиг. 7, где, помимо сжатия верхнего пара, часть энергии подлежащего обработке поступающего топочного газа (50) также регенерируют для повторного использования в ребойлере. Может быть введен дополнительный теплообменный цикл (который может называться регенерационный циклом топочного газа) между потоком топочного газа (50) и поток теплопередающей текучей среды. Более конкретно, часть теплопередающей текучей среды, которая выходит из ребойлера (72), может быть направлена в теплообменник (751), а часть энергии топочного газа передается холодной теплопередающей текучей среде (753). Нагретую теплопередающую текучую среду (754) направляют обратно в ребойлер (ЕХ-6) после объединения с теплопередающими текучими средами, выходящими из верхнего цикла сжатия (666) и принимающего предприятия (ЕХ-Е). Таким образом, уменьшается потребность в тепловой энергии от принимающего предприятия, и уменьшается энергетическая нагрузка способа улавливания СО2 на принимающем предприятии.

Хотя два цикла теплопередачи могут быть интегрированы как часть единого теплорегенерационного контура, как проиллюстрированного на фиг. 7, следует также отметить, что циклы могут быть раздельными. Кроме того, согласно некоторым вариантам осуществления вместо двух параллельных циклов теплорегенерационный контур может быть сконфигурирован как единый цикл, в котором теплопередающая текучая среда проходит через теплообменники, последовательно принимая тепло от сжатого верхнего потока и топочного газа. Согласно предпочтительному варианту осуществления теплопередающего контура множество теплорегенерационных циклов образуют параллельную конфигурацию для регенерации тепла из различных источников, и при этом эффективно используются более высокие температурные градиенты. Например, теплопередающий контур может содержать по меньшей мере два из следующих теплорегенерационных циклов, расположенных параллельно: регенерационный цикл топочного газа, верхний регенерационный цикл и наружный теплорегенерационный цикл. Следует отметить, что теплопередающий контур также может содержать и другие теплорегенерационные циклы, объединенные с одним или несколькими из вышеупомянутых трех циклов. Предпочтительно, все теплорегенерационные циклы имеют обратную связь с единой линией горячей текучей среды, которая питает ребойлер для непрямой передачи тепла регенерированному раствору в ребойлере и получения охлажденной теплопередающей текучей среды, которая повторно направляется в различные теплорегенерационные циклы. Следует также отметить, что здесь могут присутствовать множество регенерационных циклов топочного газа, расположенных параллельно, или множество верхних теплорегенерационных циклов, расположенных параллельно, для параллельной регенерации тепла из различных потоков топочного газа, различных верхних потоков или различных частей линии верхнего газа. Хотя является возможной конфигурация теплорегенерационных циклов последовательного типа, это могло бы приводить к уменьшению температурных градиентов по сравнению с параллельными циклами, и для контура потребовались бы более высокие скорости потоков теплопередающей текучей среды.

Способ регенерации тепла может быть реализован таким образом, что все или практически все тепло передается ребойлеру вакуумного стриппера. Однако следует также отметить, что способ регенерации тепла может быть реализован таким образом, что часть регенерированной тепловой энергии передается другому оборудованию в общей операции улавливания СО2, если это желательно.

Конфигурации, представленные на фиг. 6 и 7, могут быть применены в способах улавливания СО2 после сгорания, где регенерация абсорбционного раствора проводится в блоке стриппера, который работает в условиях вакуума. Различные конфигурации будут проиллюстрированы и сопоставлены в разделе примеров.

Технологии интеграции тепла могут быть реализованы в контексте разнообразных операций улавливания СО2, в которых могут присутствовать некоторые различные технологические условия, конфигурации оборудования и другие признаки, причем некоторые из них описаны ниже.

Согласно одному варианту осуществления абсорбционный раствор содержит воду и раствор не образующего карбаматов абсорбционного соединения. Такие не образующие карбаматов соединения принадлежат к следующим категориям: пространственно затрудненные первичные алканоламины, пространственно затрудненные амины, третичные алканоламины, третичные амины, карбонатные соединения и третичные аминокислоты. Помимо указанных абсорбционных соединений, абсорбционный раствор может содержать промотор абсорбции, катализатор и/или биокатализатор для увеличения скорости абсорбции СО2.

Более конкретно, абсорбционное соединение может представлять собой 2-амино-2-метил-1-пропанол (AMP), 2-амино-2-гидроксиметил-1,3-пропендиол (Tris), N-метилдиэтаноламин (MDEA), диметилмоноэтаноламин (DMMEA), диэтилмоноэтаноламин (DEMEA), триизопропаноламин (TIPA), триэтаноламин, N-метил-N-втор-бутилглицин, диэтилглицин, диметилглицин, карбонат калия, карбонат натрия или их смеси.

Примерные промоторы, катализаторы или био катализаторы представляют собой пиперазин, диэтаноламин (DEA), диизопропаноламин (DIPA), метиламинопропиламин (МАРА), 3-аминопропанол (АР), 2,2-диметил-1,3-пропандиамин (DMPDA), дигликольамин (DGA), 2-амино-2-метилпропанол (AMP), 1-амино-2-пропанол (MIPA), 2-метилметаноламин (ММЕА), пиперидин (РЕ), арсенит, гипохлорит, сульфит или фермент карбоангидраза. Промотор или катализатор также можно выбирать из группы, которую составляют глицин, саркозин, аланин-N-втор-бутилглицин и пипеколиновая кислота.

Один предпочтительный вариант осуществления технологий, описанных в настоящем документе, относится к способу улавливания СО2 на основе применения раствора карбоната калия в качестве абсорбционного раствора. Дополнительный вариант осуществления относится к способу, в котором фермент карбоангидраза (СА) используется для повышения скорости абсорбции раствора. Фермент предпочтительно присутствует в растворе в свободной форме и циркулирует с раствором через абсорбер и стриппер. Фермент также может присутствовать в иммобилизованной форме на частицах, которые проходят через систему, а также он может быть иммобилизован на неподвижных внутренних деталях внутри абсорбера и необязательно стриппера или доставлен другими путями. Могут быть использованы разнообразные типы, варианты, аналоги и классы СА, причем они могут быть выбраны на основании устойчивости и активности в пределах диапазона рабочих режимов данной операции улавливания СО2.

Некоторые аспекты инновационной технологии, которая описана в настоящем документе, будут проиллюстрированы в следующей экспериментальной части. Для этой цели была использована имитационная модель Protreat®, чтобы осуществлять баланс массы и энергии, а также проектирование колонн с насадочным слоем. Protreat® представляет собой известную из уровня техники и основанную на скорости реакций имитационную модель для обработки газов, которую поставляет компания Optimized Gas Treating Inc. (OGT, Хьюстон, штат Техас, США). Эта имитационная модель была реализована с кинетическим модулем для представления каталитического эффекта фермента СА от компании СО2 Solutions Inc. в абсорбционном растворе K2CO3/KHCO3 при улавливании СО2.

Далее представлен дополнительный список некоторых необязательных признаков технологий, описанных в настоящем документе:

- Теплообменники установлены между всеми стадиями сжатия для регенерации тепла при температуре выше температуры, требуемой в ребойлере. Температура должна превосходить температуру кипения по меньшей мере на 2°С. Увеличение разности температур является предпочтительным для уменьшения скорости потока, необходимого для удовлетворения потребности в тепловой энергии.

- Теплообменник может быть установлен для регенерации тепла от топочного газа, температура которого является выше, чем температура, требуемая в ребойлере. Для пластинчатого теплообменника требуется разность температур, составляющая по меньшей мере 2°С. Разность температур, составляющая по меньшей мере 5°С, должна быть обеспечена между поступающим топочным газом и низкотемпературной теплопередающей текучей средой. Для примера 1, где низкая температура теплопередающей текучей среды составляет 74,5°С, должен быть использован топочный газ при температуре, составляющей по меньшей мере 79,5°С. Однако увеличение разности температур является предпочтительным для уменьшения скорости потока, необходимого для удовлетворения потребности в тепловой энергии.

- В традиционной технологической конфигурации верхний газ из стриппера обычно поступает непосредственно в конденсатор, но в целях повышения качества тепла от газа, выходящего из стриппера, компрессор и теплообменник (верхний блок сжатия пара или OVC) или линия из таких блоков присутствует в верхней части стриппера в целях регенерации тепла выше температуры кипения в ребойлере. Это увеличение температуры газа происходит вследствие повышения давления.

- Теплообменник с прямым и/или непрямым контактом может быть использован для разнообразных приложений способа интеграции тепла.

Возможные типы теплообменников представляют собой пластинчатый теплообменник, кожухотрубный теплообменник и другие.

- Предпочтительный тип теплообменника (например, в способе на основе СА): пластинчатый теплообменник. Его преимущества представляют собой возможность использования более компактной конструкции и меньшего температурного допуска по сравнению с теплообменниками других типов. Например, разность температур пластинчатого теплообменника может быть малой, составляя лишь 2°С, в о время как для кожухотрубного теплообменника разность температур, как правило, составляет более чем 15°С. В случае применения фермента это может ограничивать температуру, которая воздействует на фермент, и, следовательно, уменьшается разложение фермента. В зависимости от температуры текучей среды, тепло от которой подлежит регенерации, могут быть использованы теплообменники различных типов для различных теплорегенерационных циклов (например, кожухотрубный теплообменник для регенерационного цикла топочного газа если топочный газ имеет высокую температуру; пластинчатый теплообменник для цикла OVC).

- Может быть использован компрессор любого типа. Для OVC могут быть использованы компрессоры и вакуумный насос. В одном из примеров вакуумный вентилятор действует в качестве компрессора, а затем также используют множество дополнительных выделенных компрессоров для регенерации тепла от верхних потоков.

- Стриппер работает в вакууме, и абсолютное давление в ребойлере может составлять от 0,1 до 1 бар. Предпочтительные диапазоны для способа составляют, например, от 0,1 до 0,8, от 0,1 до 0,5, от 0,2 до 0,3 бар. Диапазоны меньшего давления, составляющие, например, от 0,1 до 0,5 или от 0,2 до 0,3 бар, могут упрощать создание системы интеграции тепла, которая способна значительно уменьшать или устранять чрезмерный расход энергии для принимающего предприятия. Для ясности следует отметить, что пониженные давления для стриппера, которые обсуждаются в настоящем документе, следует рассматривать как абсолютные давления, которые являются ниже атмосферного давления.

- Минимальная разность температур между теплопередающей текучей средой и потоком отбросного тепла составляет 2°С для пластинчатого теплообменника.

- Возможный температурный диапазон для газа, выходящего со стадии OVC составляет от 20 до 200°С. Предпочтительный температурный диапазон составляет от 30 до 100°С.

- Коэффициент сжатия находится в диапазоне от 2 до 4, предпочтительно от 2 до 3, предпочтительно 3 (3 представляет собой стандартное значение, и, следовательно, соответствующее оборудование является легкодоступным и менее дорогостоящим. В этом приложении также могут быть использованы компрессоры определенных типов, такие как ультразвуковые компрессоры, которые могут иметь высокий коэффициент сжатия, составляющий 10.

Теплообменники могут быть использованы в параллельных или последовательных конфигурациях.

- Дополнительные теплообменники могут присутствовать для дополнительного охлаждения смеси СО2 и пара в блоке OVC перед поступлением в компрессор следующей стадии.

Следует отметить, что широкие концепции, описанные или заявленные в настоящем документе, могут быть объединены с любыми необязательными признаками или их сочетаниями, которые описаны в настоящем документе. Например, общие способы и системы интеграции тепла, а также способы и системы улавливания СО2 могут быть модифицированы посредством добавления одного или нескольких признаков из раздела примеров, фигур или других частей описания, причем такие признаки могут представлять собой конкретные технологические параметры (температуры, давления, соединения и др.) или соответствующие диапазоны, способы или системные конфигурации (например, конфигурации теплорегенерационного цикла, конфигурации OVC, включение дополнительных блоков, таких как холодильники, теплообменники и т.д.). Кроме того, следует отметить, что необязательные признаки, имеющие отношение к технологическим условиям, описанным в настоящем документе, могут быть использованы в сочетании с широкими концепциями, и что конкретные необязательные рабочие параметры, которые могут быть описаны, могут быть использованы с отклонением, составляющим плюс-минус 10%, если не указаны другие условия (например, значения температуры и давления для OVC в разделе примеров, технологические условия разнообразных блоков в разделе примеров и так далее). Кроме того, хотя были описаны конкретные примеры оборудования (например, насадочная колонна для абсорбера), следует отметить, что оборудование разнообразных альтернативных типов может быть использовано для операций различных блоков, описанных в настоящем документе, и может быть использовано множество блоков, расположенных последовательно или параллельно, вместо единого предмета оборудования, если это желательно. Следует также отметить, что принимающее предприятие может представлять собой любое число предприятий, которые производят содержащий СО2 газ, таких как предприятия по регенерации углеводородов с производством пара, предприятия по обработке стали или алюминия, предприятия по производству цемента, электростанции, на которых применяют биомассу или нефтехимические продукты в качестве исходных материалов, и/или разнообразные другие предприятия, которые производят топочный газ или другие подходящие содержащие СО2 газы.

Примеры: эксперименты/моделирование/результаты

Пример 1

Способ улавливания СО2 на основе применения абсорбционного раствора, состоящего из воды, абсорбционного соединения, которое представляет собой карбонат калия, и биокатализатора, представляющего собой карбоангидразу, без интеграции тепла.

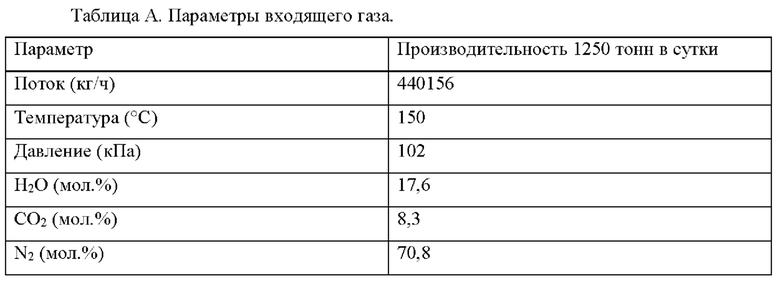

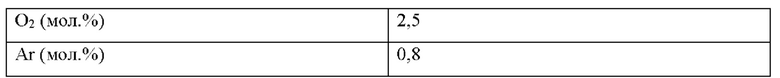

Способ улавливания СО2 предназначен для применения в целях удаления 90% СО2, присутствующего в топочном газе. Производительность блока улавливания СО2 составляет 1250 тонн в сутки. Состав топочного газа представлен в таблице А.

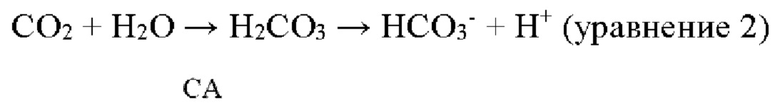

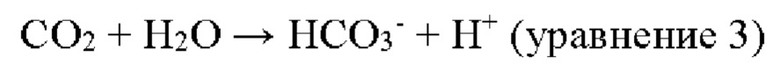

Способ улавливания СО2, рассматриваемый для способов моделирования, представлен на фиг. 5 и дополнительно описан следующим образом: топочный газ (50), имеющий характеристики и состав, представленный в таблице А, направляют в блок охлаждения (QT1), имеющий конфигурацию насадочной колонны. Топочный газ охлаждают водой при желательной технологической температуре, которая составляет 30°С для настоящего примера. Поток воды, выходящей после охлаждения (53), затем направляют в систему охлаждения (не представленную) и направляют обратно в блок охлаждения (QT1). Топочный газ (51) при температуре 30°С затем направляют в блок абсорбера (56) с насадочной колонной. Топочный газ поступает в нижнюю часть насадки, движется вверх и вступает в контакт с водным абсорбционным растворов (58), который движется вниз под действием силы тяжести. Абсорбционный раствор (25) содержит карбонат калия, бикарбонат калия и фермент карбоангидразу (СА). Концентрация калия в растворе составляет 2,9 М. Концентрации карбонатных и бикарбонатных ионов зависят от технологических условий абсорбции и стриппинга. Концентрация фермента СА является ниже 0,1% по отношению к массе абсорбционного раствора. СО2 растворяется в растворе и затем реагирует с гидроксидными ионами (уравнение 1) и водой (уравнения 2 и 3).

Катализируемая СА реакция гидратации СО2 (уравнение 3) представляет собой преобладающую реакцию в этом способе. Быстрая ферментативная реакция обеспечивает максимальный градиент концентрации на границе раздела газовой и жидкой фаз и приводит к максимальной скорости переноса СО2 из газовой фазы в жидкую фазу, и, следовательно, к высокой эффективности улавливания СО2. Топочный газ, имеющий меньшее содержание СО2 (7), выпускают из верхней части абсорбера в атмосферу.

После этого абсорбционный раствор (57), содержащий СО2 в форме бикарбонатных ионов и также называемый обогащенным абсорбционным раствором, перекачивают и нагревают посредством пропускания через теплообменник (ЕХ-2), а затем направляют в верхнюю часть стриппера (74). Раствор движется вниз под действием силы тяжести, вступая при этом в контакт со стриппинг-газом, состоящим из пара при температуре в диапазоне от 60 до 85°С. Стриппер работает в условиях частичного вакуума, что обеспечивает работу в этом низкотемпературном диапазоне, и для этой цели используют вакуумный насос (VP1). Состав стриппинг-газа является таким, что растворенный СО2 высвобождается из жидкой фазы, и, следовательно, бикарбонатные ионы превращаются обратно в растворенный СО2 (уравнение 4), а затем в газообразный СО2. В стриппере также присутствует СА, которая катализирует превращение бикарбонатных ионов в растворенный СО2 (уравнение 3). Абсорбционный раствор, который теперь оказывается обедненным в отношении СО2, выходит из стриппера в его нижней части (61). Часть раствора (30) перекачивают в ребойлер (ЕХ-6), где испаряется вода, а затем смесь (70) жидкости и пара направляют обратно в стриппер (74), и пар используют в качестве стриппинг-газа. Энергию для испарения воды обеспечивают, используя отбросное тепло, поступающее с установки, в составе которой находится улавливающий блок (71), причем отбросное тепло может быть обеспечено, например, посредством применения горячей воды (72). Абсорбционный раствор (69) затем перекачивают и охлаждают посредством пропускания через два теплообменника (ЕХ-2 и ЕХ-1), после чего поступает обратно в верхнюю часть абсорбционной колонны (56). В условиях полного цикла абсорбции/стриппинга на фермент воздействует значение рН в диапазоне от 9 до 10. Газ, выходящий из стриппера (60) и состоящий из водяного пара и газообразного СО2, направляют в конденсатор (SP-008). После конденсации воду (62) направляют обратно в процесс, а СО2, выпускаемый из вакуумного насоса (VP1), выходит из блока улавливания СО2 для дальнейшего применения (66).

Когда интеграция тепла отсутствует, полная потребность в тепловой энергии зависит от принимающего предприятия. Для настоящего примера потребность в тепловой энергии составляет 3,34 ГДж на тонну СО2 или 48 573 кВт. Для настоящего примера считается, что стриппер работает в условиях вакуума при абсолютном давлении 0,3 бар и температуре 70°С. Чтобы сократить до минимума разложение фермента в ребойлере, максимальная температура теплопередающей текучей среды, которая определяет температуру в ребойлере, должна составлять 85°С. Для настоящего примера авторы считают, что поток воды (теплопередающей текучей среды) при температуре 83°С используется в целях обеспечения тепловой энергии для ребойлера. Поток воды будет выходить из ребойлера при температуре 74,5°С. Если это является доступным, поток воды может поступать в неизменном виде с принимающего предприятия, или он может быть получен посредством применения горячих жидкостей или горячих газов, которые будут использованы для нагревания теплопередающей текучей среды (например, воды или метанола) от 74,5 до 83°С.

Пример 2

Интеграция тепла в том случае, когда производимый СО2 подлежит сжатию для дальнейшего применения. Конечный газообразный СО2 получают при давлении 157 бар перед выходом из процесса улавливания СО2.

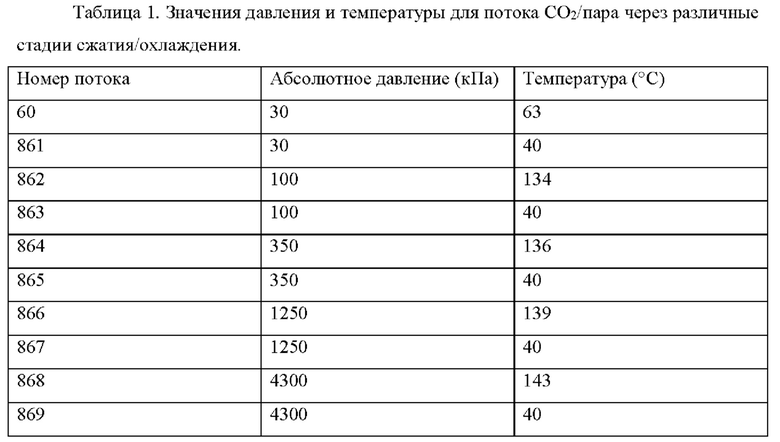

В этой технологической конфигурация, представленной на фиг. 8, СО2 в качестве конечного продукта сжимают при давлении 15700 кПа. Газовую смесь СО2 и пара, которая выходит из стриппера (60), сначала направляют в охлаждающий блок (SP-008), где ее температура уменьшается от 63 до 40°С. Вакуум создают с применением вакуумного вентилятора (FA-2). Сконденсированную воду отделяют и направляют обратно в процесс (880). Газ, выходящий из охлаждающего блока, течет через вакуумный вентилятор (FA-2), где его сначала сжимают, а затем охлаждают, пропуская через охлаждающий блок (F1). После этого газ проходит через четыре стадии сжатия, как проиллюстрировано на фиг. 8, до тех пор, пока он не выходит из процесса при давлении 15700 кПа и температуре 40°С. Температуру газа на входе каждой стадии сжатия устанавливают на уровне 40°С. Газ, выходящий из процесса, содержит 99,8 об.% СО2 и 0,2 об.% Н2О. Значения давления и температуры газовой фазы для каждой стадии сжатия/охлаждения представлены в таблице 1. Воду, сконденсированную на каждой стадии сжатия (потоки 872, 873, 874, 875 и 876) направляют обратно в процесс через поток (877). Воду используют в качестве теплопередающей текучей среды для регенерации тепла из охлаждающих блоков F1, F2, F3, F4 и F5. Температуру воды увеличивают от 74,5 до 83°С. Тепло не регенерируется из SP-008, когда температура охлажденного газа составляет менее чем 83°С.

Полная величина регенерированного тепла со стадий сжатия была оценена на уровне 6089 кВт. Это обеспечивает 12,5% тепловой энергии, требуемой для работы ребойлера (6089 кВт/48573 кВт × 100).

Пример 3

Способ улавливания СО2 на основе содержащего карбонат калия и фермент абсорбционного раствора, где тепло регенерируют в результате сжатия СО2 при 15700 кПа и охлаждения топочного газа, содержащего СО2.

Способ согласно настоящему примеру основан на способе, описанном в примерах 1 и 2, и представлен на фиг. 9. В дополнение к тому, что было описано выше, регенерируется некоторая часть энергии топочного газа. Таким образом, способ дополнен циклом теплопередачи. Для настоящего примера теплопередающая текучая среда представляет собой воду. Цикл теплопередачи позволяет увеличивать температуру вода от 74,5 до 83°С. Цикл включает перекачивание части воды, выходящей из ребойлера (при температуре 74,5°С), в теплообменник (751), где топочный газ будет охлаждаться, а вода будет нагреваться. Охлажденный топочный газ затем поступает в башенный охладитель, где он охлаждается до температуры 30°С, как в случае способа, описанного в примере 1. В определенных оптимальных технологических условиях топочный газ охлаждается от 150°С до 79°С, и из топочного газа можно регенерировать 16431 кВт; что составляет 34% потребности ребойлера в тепловой энергии.

Посредством объединения регенерации тепла от сжатия газа (пример 2) и от горячего топочного газа (пример 3) оказывается возможной регенерация 22520 (16431+6089) кВт. Это соответствует 46,4% потребности ребойлера в тепловой энергии. Таким образом, принимающее предприятие или завод нуждается в обеспечении меньшей энергии для установки улавливания СО2.

Пример 4

Способ с дополнительным модифицированным сжатием верхнего пара по сравнению со способом в примере 3.

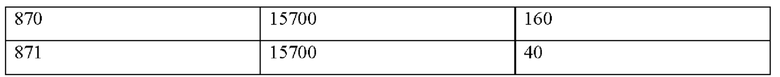

Для способа улавливания СО2, описанного в примере 3, газообразный СО2 сжимают до 15700 кПа. Для частичного удовлетворения потребности в тепловой энергии ребойлера энергию регенерируют с применением двух теплорегенерационных циклов, используя воду в качестве теплопередающей текучей среды. В первом цикле регенерируют энергию от линии сжатия при увеличении давления СО2 от 30 кПа до 15700 кПа. Во втором цикле регенерируют часть энергии, присутствующей в топочном газе, содержащем СО2 посредством охлаждения газа от 150°С до 79°С. В этом примере газ, выходящий из стриппера, направляют на верхнюю стадию сжатия перед поступлением на стадии сжатия, описанные в примере 2. Упрощенная схема этой конфигурации представлена на фиг. 10. Коэффициент сжатия, равный 3, был принят для верхней стадии сжатия. Значения давления и температуры газа, проходящего через верхнюю стадию сжатия (1 стадия) и 4 стадии сжатия/охлаждения представлены в таблице 2. Температура газ на входе каждой стадии сжатия/охлаждения составляет 40°С.

В этой технологической конфигурации OVC верхнего потока стриппера обеспечивает 24151 кВт, последующие стадии сжатия обеспечивают 3907 кВт, и топочный газ обеспечивает 16431 кВт. Посредством введения стадии сжатия верхнего пара 92% тепловой энергии, требуемой для ребойлера, обеспечено собственно за счет способа улавливания СО2. Только 8% потребности в тепловой энергии должно быть удовлетворено посредством применения потоков отбросного тепла от принимающего предприятия.

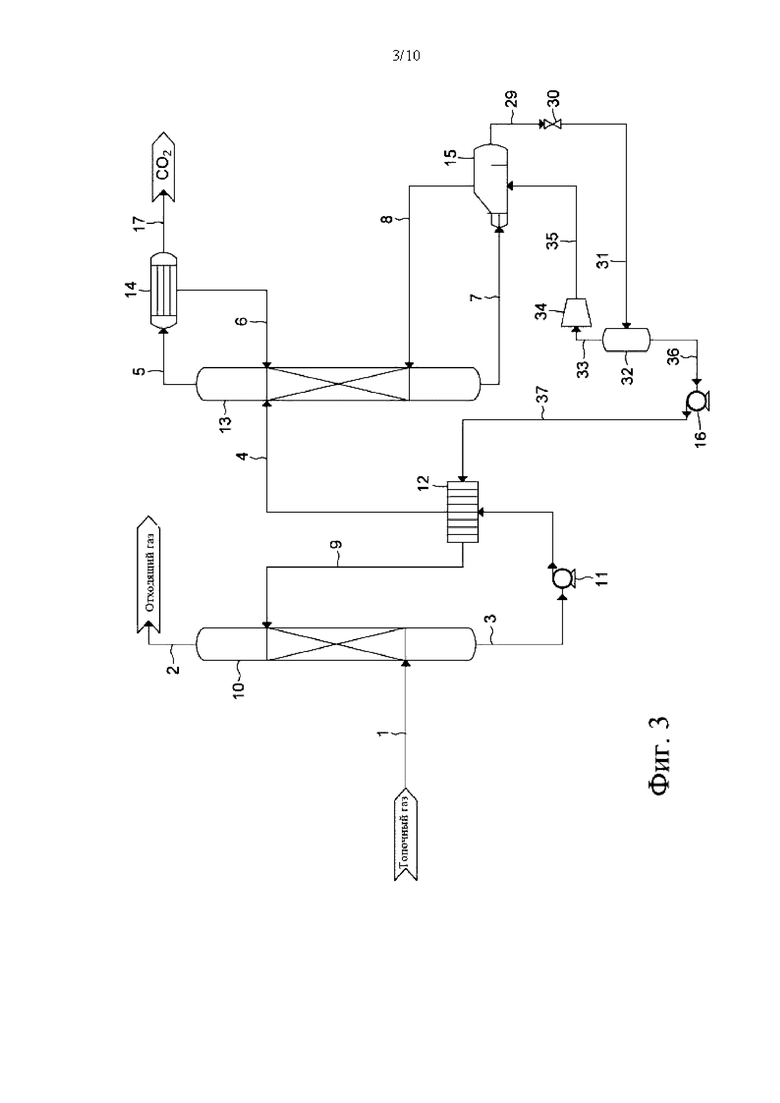

Пример 5

В примере 5 дополнительно включено сжатие верхнего пара, что дополняет способ согласно примеру 3, причем перед различными стадиями сжатия газ охлаждается до 80°С, а не до 40°С. Технологическая конфигурация представляет собой конфигурацию на фиг. 10, однако в этом случае охлаждающий блок SP-008 удален, как поток 1065. В таблице 3 представлены значения температуры и давление для потока газа, поступающего на стадии сжатия.

В этой технологической конфигурации тот факт, что температура газа поддерживается на уровне 80°С вместо 40°С на входе первого блока сжатия (после верхнего блока сжатия пара), обеспечивает дополнительную регенерацию 10973 кВт по сравнению со случаем, описанным в примере 4. При этом верхнее сжатие пара в сочетании со стадиями сжатия обеспечивает покрытие 122% потребности ребойлера в тепловой энергии. Тепловая энергия, которая должна быть обеспечена посредством применения потоков отбросного тепла от принимающего предприятия, оказывается нулевой. Это придает технологии улавливания СО2 значительное преимущество по сравнению с традиционными способами улавливания СО2, в которых отсутствует доступ к этому отбросному теплу.

Когда регенерируется избыточное тепло по сравнению с потребностями ребойлера, оказывается также возможной передача избыточного тепла другому оборудованию в операции улавливания СО2 и/или на принимающем предприятии в целях предварительного нагревания разнообразных потоков, имеющих меньшую температуру, чем теплопередающая текучая среда.

Изобретение относится к усовершенствованным способам и системам улавливания СО2, а также системам и способам интеграции тепла для регенерации и повторного использования тепла в операции улавливания CO2. Способ улавливания CO2 из топочного газа, производимого принимающим предприятием, включает стадию абсорбции с непосредственным введением в контакт потока топочного газа с абсорбционным раствором, содержащим воду и не образующий карбаматов абсорбент, с получением обогащенного диоксидом углерода раствора и обедненного CO2 газа. На стадии стриппинга воздействие на обогащенный раствор в условиях пониженного давления и условиях температуры ниже 100°C вызывает высвобождение углекислого газа и образование регенерированного раствора и потока верхнего газа, содержащего CO2 и пар. Регенерированный раствор рециркулируют обратно на стадию абсорбции в форме по меньшей мере части абсорбционного раствора. Воздействие регенерации тепла на поток верхнего газа включает сжатие потока верхнего газа или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа, передачу тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды и передачу тепла от нагретой текучей среды на стадию стриппинга. Техническим результатом изобретения является использование низкосортных потоков отбросного тепла, имеющего менее высокое качество энергии, чем пар, в целях удовлетворения потребности в тепловой энергии для работы ребойлера и значительное уменьшение расхода энергии установкой улавливания СО2 на принимающем предприятии. 6 н. и 52 з.п. ф-лы, 10 ил., 3 табл., 5 пр.

1. Способ улавливания CO2, которым улавливают CO2 из топочного газа, производимого принимающим предприятием, причем способ включает:

на стадии абсорбции непосредственное введение в контакт потока топочного газа с абсорбционным раствором, содержащим воду и не образующее карбаматов абсорбционное соединение, с абсорбцией CO2 и получением обогащенного CO2 раствора и обедненного CO2 газа;

на стадии стриппинга воздействие на обогащенный CO2 раствор в условиях пониженного давления и условиях температуры ниже 100°C, что вызывает высвобождение CO2 из обогащенного CO2 раствора и образование регенерированного раствора и потока верхнего газа, содержащего CO2 и пар;

рециркуляцию регенерированного раствора обратно на стадию абсорбции в форме по меньшей мере части абсорбционного раствора;

и воздействие регенерации тепла на поток верхнего газа, включающее:

сжатие потока верхнего газа или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа;

передачу тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и

передачу тепла от нагретой текучей среды на стадию стриппинга.

2. Способ улавливания CO2 по п. 1, дополнительно включающий направление по меньшей мере части топочного газа, производимого принимающим предприятием, на регенерацию тепла и передачу регенерированного тепла на стадию стриппинга.

3. Способ улавливания CO2 по п. 2, в котором часть топочного газа представляет собой поток топочного газа, направленный на стадию абсорбции.

4. Способ улавливания CO2 по п. 2 или 3, дополнительно включающий:

обеспечение первой части теплопередающей текучей среды для регенерации тепла из потока верхнего газа;

обеспечение второй части теплопередающей текучей среды для регенерации тепла из топочного газа;

объединение первой и второй частей теплопередающей текучей среды после нагревания с образованием объединенной нагретой текучей среды; и

введение объединенной нагретой текучей среды на стадию стриппинга для передачи ему тепла.

5. Способ улавливания CO2 по п. 4, дополнительно включающий:

обеспечение третьей части теплопередающей текучей среды для регенерации тепла из источника тепла, обеспеченного принимающим предприятием;

объединение третьей части теплопередающей текучей среды с первой и второй частями после нагревания с образованием объединенной нагретой текучей среды; и

введение объединенной нагретой текучей среды на стадию стриппинга для передачи ему тепла.

6. Способ улавливания CO2 по п. 5, дополнительно включающий регулирование скоростей потоков первой, второй и третьей частей с получением объединенной нагретой текучей среды с достаточной тепловой энергией для удовлетворения потребностей в тепловой энергии на стадии стриппинга.

7. Способ улавливания CO2 по любому из пп. 1-4, в котором стадия стриппинга имеет потребности в тепловой энергии, и передача тепла на эту стадию от потока топочного газа и верхнего газа удовлетворяет по меньшей мере 50%, 60%, 70%, 80%, 90% 95% или 100% потребностей в тепловой энергии.

8. Способ улавливания CO2 по п. 1, в котором воздействие регенерации тепла на поток верхнего газа включает:

воздействие множества последовательно расположенных стадий сжатия на поток верхнего газа с получением соответствующих потоков сжатого газа; и

для каждого из потоков сжатого газа непрямую передачу тепла от соответствующего потока сжатого газа теплопередающей текучей среде, что обеспечивает ее постепенное нагревание с получением нагретой текучей среды.

9. Способ улавливания CO2 по п. 8, в котором теплопередающая текучая среда течет в противоположном направлении по отношению к множеству стадий сжатия и течению потоков сжатого газа.

10. Способ улавливания CO2 по п. 8 или 9, в котором множество стадий сжатия составляют от трех до шести стадий или от четырех до пяти стадий и при этом в котором первую стадию сжатия необязательно осуществляет вакуумный вентилятор, а затем компрессоры осуществляют последующие стадии сжатия.

11. Способ улавливания CO2 по п. 1, в котором передача тепла от потока сжатого газа теплопередающей текучей среде включает конденсацию воды, содержащейся в потоке сжатого газа.

12. Способ улавливания CO2 по п. 11, дополнительно включающий:

удаление сконденсированной воды из потока сжатого газа; и

рециркуляцию сконденсированной воды обратно в процесс, необязательно обратно в регенерированный раствор.

13. Способ улавливания CO2 по п. 1, в котором абсорбционное соединение представляет собой 2-амино-2-метил-1-пропанол (AMP), 2-амино-2-гидроксиметил-1,3-пропендиол (Tris), N-метилдиэтаноламин (MDEA), диметилмоноэтаноламин (DMMEA), диэтилмоноэтаноламин (DEMEA), триизопропаноламин (TIPA), триэтаноламин, N-метил-N-втор-бутилглицин, диэтилглицин, диметилглицин, карбонат калия, карбонат натрия или их смеси.

14. Способ улавливания CO2 по п. 13, в котором абсорбционное соединение представляет собой карбонат калия.

15. Способ улавливания CO2 по п. 1, в котором абсорбционный раствор дополнительно содержит по меньшей мере один промотор, катализатор или биокатализатор.

16. Способ улавливания CO2 по п. 15, в котором в качестве промотора, катализатора или биокатализатора выбраны пиперазин, диэтаноламин (DEA), диизопропаноламин (DIPA),метиламинопропиламин (MAPA), 3-аминопропанол (AP), 2,2-диметил-1,3-пропандиамин (DMPDA), дигликольамин (DGA), 2-амино-2-метилпропанол (AMP), 1-амино-2-пропанол (MIPA), 2-метилметаноламин (MMEA), пиперидин (PE), арсенит, гипохлорит, сульфит, карбоангидраза, глицин, саркозин, аланин-N-втор-бутилглицин, пипеколиновая кислота или их сочетание.

17. Способ улавливания CO2 по п. 1, в котором абсорбционный раствор дополнительно содержит карбоангидразу для катализа гидратации CO2 с образованием бикарбонатных и водородных ионов на стадии абсорбции и необязательно для катализа дегидратации ионов с образованием CO2 на стадии стриппинга.

18. Способ улавливания CO2 по п. 1, в котором передачу тепла от потока сжатого газа теплопередающей текучей среде осуществляют путем непрямого теплообмена.

19. Способ улавливания CO2 по п. 1, в котором передачу тепла от нагретой текучей среды на стадию стриппинга осуществляют путем непрямого теплообмена.

20. Способ улавливания CO2 по п. 18, в котором непрямой теплообмен осуществляют с применением по меньшей мере одного пластинчатого теплообменника.

21. Способ улавливания CO2 по п. 1, в котором передача тепла от нагретой текучей среды на стадию стриппинга включает передачу тепла ребойлеру на стадии стриппинга.

22. Способ улавливания CO2 по п. 21, в котором величина абсолютного давления в ребойлере на стадии стриппинга составляет от приблизительно 0,1 бар до приблизительно 0,9 бар.

23. Способ улавливания CO2 по п. 21, в котором величина абсолютного давления в ребойлере на стадии стриппинга составляет от приблизительно 0,2 бар до приблизительно 0,5 бар.

24. Способ улавливания CO2 по п. 8, в котором:

на первой стадии сжатия поток верхнего газа имеет начальную температуру от 55°C до 75°C, и первый поток сжатого газа имеет температуру от 140°C до 180°C; и необязательно на последующих стадиях сжатия каждый поток охлажденного газа, поступающий на соответствующую стадию сжатия, имеет температуру от 30°C до 50°C; или на второй стадии сжатия поступающий на нее поток охлажденного газа имеет температуру от 70°C до 90°C, а затем на последующих стадиях сжатия каждый поток охлажденного газа, поступающий на соответствующую стадию сжатия, имеет температуру от 30°C до 50°C.

25. Способ улавливания CO2 по п. 1, в котором сжатие осуществляют для обеспечения коэффициента сжатия от приблизительно 2 до приблизительно 4 или от приблизительно 2,5 до приблизительно 3,5; и/или необязательно поток верхнего газа сжимают от начального выпускного давления, составляющего от 20 кПа до 100 кПа, до конечного давления сжатого CO2, составляющего от 10000 кПа до 18000 кПа.

26. Способ улавливания CO2 по п. 1, дополнительно включающий, после передачи тепла от потока сжатого газа теплопередающей текучей среде, воздействие на получаемый в результате поток газа дополнительного охлаждения перед последующим сжатием и теплопереносом.

27. Способ улавливания CO2 по п. 1, в котором поток верхнего газа подвергают сжатию непосредственно после высвобождения со стадии стриппинга.

28. Способ улавливания CO2 по п. 1, в котором весь поток верхнего газа, высвобождаемого со стадии стриппинга, подвергают регенерации тепла.

29. Способ улавливания CO2 по п. 1, причем оборудование, используемое в способе улавливания CO2, отбирают по размеру, конфигурируют и эксплуатируют на основании заданной регенерируемой тепловой энергии от потока топочного газа и верхнего газа.

30. Система улавливания CO2, которая улавливает CO2 из топочного газа, производимого принимающим предприятием, причем система улавливания CO2 содержит:

стадию абсорбции, содержащую абсорбер, выполненный с возможностью приема и обеспечения прямого контакта потока топочного газа с абсорбционным раствором, содержащим воду и не образующее карбаматов абсорбционное соединение, с абсорбцией CO2 и получением обогащенного CO2 раствора и обедненного CO2 газа;

стадию стриппинга, содержащую ребойлер и вакуумный стриппер, выполненные с возможностью приема обогащенного CO2 раствора и воздействия на него условий пониженного давления и условий температуры ниже 100°C, что вызывает высвобождение CO2 из обогащенного CO2 раствора и образование регенерированного раствора и потока верхнего газа, содержащего CO2 и водяной пар;

верхний теплорегенерационный блок, содержащий:

компрессор, выполненный с возможностью приема и сжатия потока верхнего газа или потока полученного из него газа с увеличением его температуры и получением потока сжатого газа;

теплообменник, находящийся в сообщении с возможностью переноса текучей среды с компрессором и выполненный с возможностью передачи тепла от потока сжатого газа теплопередающей текучей среде с образованием нагретой текучей среды; и

верхний регенерационный цикл, выполненный с возможностью циркуляции теплопередающей текучей среды через теплообменник с увеличением ее температуры, а затем через ребойлер стриппера с передачей тепловой энергии ребойлеру.

31. Система улавливания CO2 по п. 30, дополнительно содержащая теплорегенерационный блок топочного газа, содержащий:

теплообменник топочного газа, выполненный с возможностью приема части топочного газа, производимого принимающим предприятием, и теплопередающей текучей среды с образованием нагретой текучей среды; и

регенерационный цикл топочного газа, выполненный с возможностью циркуляции части теплопередающей текучей среды через теплообменник топочного газа с увеличением ее температуры, а затем через ребойлер стриппера с передачей тепловой энергии ребойлеру.

32. Система улавливания CO2 по п. 30 или 31, в которой верхний регенерационный цикл и регенерационный цикл топочного газа расположены параллельно и составляют часть теплопередающего контура, который сконфигурирован таким образом, что:

верхний регенерационный цикл позволяет первой части теплопередающей текучей среды проходить через теплообменник для регенерации тепла из потока верхнего газа, регенерационный цикл топочного газа позволяет второй части теплопередающей текучей среды проходить через теплообменник топочного газа для регенерации тепла из топочного газа; и

верхний регенерационный цикл и регенерационный цикл топочного газа соединяются друг с другом и образуют ребойлерный нагревательный цикл, в котором первая и вторая части теплопередающей текучей среды объединяются после нагревания с образованием объединенной нагретой текучей среды, которая поступает через ребойлер.

33. Система улавливания CO2 по п. 32, в которой теплопередающий контур дополнительно включает цикл принимающего предприятия, что позволяет третьей части теплопередающей текучей среды проходить через третий теплообменник для регенерации тепла из источника тепла, обеспечиваемого принимающим предприятием, причем цикл принимающего предприятия соединяется с ребойлерным нагревательным циклом и обеспечивает объединенную нагретую текучую среду, поступающую в ребойлер.

34. Система улавливания CO2 по п. 33, дополнительно содержащая регулятор, присоединенный к теплопередающему контуру и выполненный с возможностью регулирования скоростей потоков первой, второй и третьей частей теплопередающей текучей среды для обеспечения объединенной нагретой текучей среды с достаточной тепловой энергии для удовлетворения потребностей в тепловой энергии ребойлера.

35. Система улавливания CO2 по п. 30, в которой верхний теплорегенерационный блок содержит:

множество компрессоров, расположенных последовательно и предназначенных для получения соответствующих потоков сжатого газа; и

множество теплообменников, расположенных последовательно и выполненных с возможностью приема соответствующих потоков сжатого газа от соответствующих компрессоров, причем каждая пара компрессора и теплообменника образует соответствующую стадию;

причем верхний регенерационный цикл выполнен с возможностью пропускания через множество теплообменников для обеспечения постепенного нагревания и получения нагретой текучей среды; и

при этом необязательно первый компрессор представляет собой вакуумный вентилятор, и последующие компрессоры представляют собой выделенные компрессорные устройства.

36. Система улавливания CO2 по п. 35, в которой верхний регенерационный цикл сконфигурирован таким образом, что теплопередающая текучая среда протекает в противоположном направлении по отношению к потокам сжатого газа через множество теплообменников.

37. Система улавливания CO2 по п. 35 или 36, в которой множество компрессоров и теплообменников образуют соответствующе множество стадий, и при этом система содержит от трех до шести стадий или от четырех до пяти стадий.

38. Система улавливания CO2 по п. 30, в которой теплообменник верхнего теплорегенерационного блока содержит выпуск конденсата, который принимает сконденсированную воду, образующуюся в течение охлаждения потока сжатого газа в теплообменнике.

39. Система улавливания CO2 по п. 38, дополнительно содержащая линию рециркуляции конденсата в сообщении с возможностью переноса текучей среды с выпуском конденсата и линией регенерированного раствора для рециркуляции сконденсированной воды обратно в регенерированный раствор.

40. Система улавливания CO2 по п. 30, в которой абсорбер и стриппер сконфигурированы для карбоната калия в качестве абсорбционного соединения.

41. Система улавливания CO2 по п. 30, в которой абсорбер и стриппер сконфигурированы для карбоангидразы, которая катализирует гидратацию CO2 с образованием бикарбонатных и водородных ионов в абсорбере, свободно протекает в растворе сквозь и между абсорбером и стриппером и необязательно катализирует дегидратацию ионов с образованием CO2 в стриппере.

42. Система улавливания CO2 по п. 30, в которой абсорбер представляет собой насадочный реактор.

43. Система улавливания CO2 по п. 30, в которой теплообменник верхнего теплорегенерационного блока содержит по меньшей мере один пластинчатый теплообменник.

44. Система улавливания CO2 по п. 30, в которой стадия стриппинга сконфигурирована и работает таким образом, что величина абсолютного давления в ребойлере составляет от приблизительно 0,1 бар до приблизительно 0,9 бар, и/или температура регенерированного раствора в ребойлере составляет от приблизительно 60°C до приблизительно 85°C.

45. Система улавливания CO2 по п. 30, в которой стадия стриппинга сконфигурирована и работает таким образом, что величина абсолютного давления в ребойлере составляет от приблизительно 0,2 бар до приблизительно 0,5 бар, и/или температура регенерированного раствора в ребойлере составляет от приблизительно 70°C до приблизительно 80°C.

46. Система улавливания CO2 по п. 35, в которой стадия стриппинга и множество компрессоров и теплообменников сконфигурированы и работают таким образом, что:

первый компрессор сжимает поток верхнего газа с увеличением его температуры от начальной температуры, составляющей от 55°C до 75°C, до температуры, составляющей от 140°C до 180°C; и

необязательно каждый последующий компрессор принимает поток охлажденного газа, имеющий температуру от 30°C до 50°C; или второй компрессор принимает соответствующий поток охлажденного газа, имеющий температуру от 70°C до 90°C, а затем каждый последующий компрессор принимает соответствующий поток охлажденного газа, имеющий температуру от 30°C до 50°C.

47. Система улавливания CO2 по п. 35, в которой каждый из множества компрессоров сконфигурирован и работает таким образом, чтобы обеспечивать коэффициент сжатия, составляющий от приблизительно 2 до приблизительно 4 или от приблизительно 2,5 до приблизительно 3,5.

48. Система улавливания CO2 по п. 30, в которой верхний теплорегенерационный блок дополнительно включает холодильник для приема потока газа из потока теплообменника, чтобы обеспечивать дополнительное охлаждение перед последующим сжатием и теплопереносом.

49. Система улавливания CO2 по п. 30, в которой стриппер содержит верхнюю выпускную линию, которая принимает поток верхнего газа и находится в непосредственном соединении с возможностью переноса текучей среды с компрессором для непосредственного введения в него потока верхнего газа.

50. Система улавливания CO2 по п. 30, в которой верхний выпуск выполнен с возможностью введения всего потока верхнего газа в верхний теплорегенерационный блок.

51. Система улавливания CO2 по п. 1, причем оборудование, используемое в способе улавливания CO2, отобрано по размеру, сконфигурировано и работает на основании заданной регенерируемой тепловой энергии от потока топочного газа и верхнего газа.