Изобретение относится к области электронной техники, а именно к производству прецизионных резисторов, изготовленных с использованием тонкопленочной технологии, работоспособных в широком диапазоне температур (минус 60…150)°С.

Известны многочисленные способы создания многослойных резистивных элементов, которые обеспечивают улучшение эксплуатационных характеристик резисторов за счет взаимной компенсации ТКС и режимов термостабилизации. Например, в патенте RU 2326460 [1] описан способ изготовления высокотемпературного тонкопленочного резистора из материалов на основе никеля и хрома, заключающийся в формировании в вакууме резистивных монослоев с отрицательным и положительным ТКС, который включает послойное формирование резистивных слоев в едином технологическом цикле, где резистивный слой с отрицательным ТКС формируют электронно-лучевым испарением, а резистивный слой с положительным ТКС - термическим испарением. Зная фактические значения ТКС сплава Х20Н75Ю получаемой двухслойной структуры, возможно, рассчитать толщины этих слоев через величину удельного поверхностного сопротивления ρs и управлять значением ТКС, приближая его к нулю. Предлагаемый способ обеспечивает компенсацию ТКС. Недостаток способа состоит в высокой стоимости технологического оборудования вследствие использования установки, реализующей, как электронно-лучевое, так и термическое испарение, снижение временной стабильности резистора за счет фракционирования состава при испарении электронно-лучевым методом, при котором преимущественно испаряется хром, окислы которого имеют полупроводниковые свойства и в результате отрицательный ТКС, но более низкие показатели стабильности.

Также известен способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления RU 2750503 [2]. Заданный положительный температурный коэффициент сопротивления (ТКС) получается в результате того, что резистивный слой формируют методом магнетронного распыления в вакуумной камере, одновременно из двух раздельных источников, где магнетронное распыление проводят с использованием одного из элементов группы металлов: железо (Fe), никель (Ni), кобальт (Со) с одной мишени и одного из металлических лигандов: ванадий (V), хром (Сr), титан (Ti) с другой мишени. Изменением соотношения компонентов в гетероструктуре по процентному содержанию от 10% до 90% формируют требуемую величину удельного поверхностного сопротивления резистивной пленки. Процесс напыления контролируют по сопротивлению «свидетеля», расположенного на карусели подложек. Количество циклов напыления слоев и ТКС определяются согласно математическим выражениям.

К недостаткам способа относятся: сложность и дороговизна реализации метода получения слоев, низкое качество контроля удельного поверхностного сопротивления получаемых слоев по сопротивлению «свидетеля» в связи с искажением его показаний в плазме высокого разряда при магнетронном распылении, что особенно проявляется при нанометровых размерах пленок.

Наиболее близким по технической сущности к заявленному изобретению является способ изготовления тонкопленочного резистора по патенту RU 2700592 [3]. Он заключается в том, что перед напылением резистивного слоя и контактных площадок предварительно наносят дополнительный слой (пленку) из полупроводникового материала на основе окислов переходных металлов, где величина удельного поверхностного сопротивления дополнительного слоя определяется по критерию минимизации ТКС двухслойной структуры и обеспечения защиты от локальных перегревов. Технический результат направлен на улучшение эксплуатационных характеристик по нагрузочной способности, ТКС, термостабильности. Недостаток такого технического решения заключатся в ограниченной области применения, связанной с возможностью компенсации только изначально положительного ТКС резистивной пленки, а как известно одни из самых распространенных керметных (К-20С, К-30С) резисторов имеют отрицательные ТКС [4], сложность управления сопротивлением резистора, вследствие невозможности качественного контроля по образцу «свидетеля» с учетом распыления дополнительного слоя методом реактивного магнетронного распыления с возбуждением плазмы в ВЧ-разряде, а также с учетом того, что подгонка и стабилизации сопротивления резисторов осуществляется при высоких температурах вплоть до 550°С, возможны диффузия в дополнительный слой, изменение характеристик дополнительного слоя и ухудшение операции лазерной подгонки резистора вследствие дополнительного рассеяния.

Техническим результатом заявленного изобретения является улучшение эксплуатационных характеристик за счет минимизации ТКС и технологии стабилизации параметров.

Технический результат достигается тем, что на планарной стороне твердотельной диэлектрической подложки методами вакуумного распыления образуют многослойную структуру из нано- и микроразмерных пленок материалов с отрицательным ТКС 1 и положительным ТКС 2, содержащую тонкопленочные резистивные и контактные слои, после чего с использованием фотолитографии и травления формируют резистивные элементы и контактные площадки 3 к ним (фиг. 1).

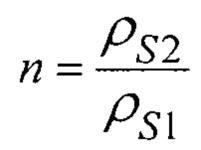

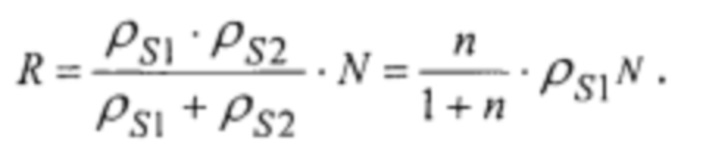

Резистивный слой получают в виде двухслойной структуры в едином технологическом цикле в вакууме из двух высокостабильных материалов с положительным и отрицательным ТКС, где сопротивление двухслойного тонкопленочного резистора определяется выражением;

где ρS1 - поверхностное сопротивление нижнего слоя;

ρS2 - поверхностное сопротивление верхнего слоя;

N - число квадратов резистивного слоя;

- соотношение поверхностных сопротивлений слоев.

- соотношение поверхностных сопротивлений слоев.

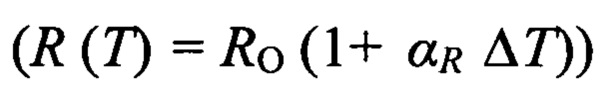

Соотношение поверхностных сопротивлений нижнего (положительного) и верхнего (отрицательного) слоев в зависимости от температуры  при условии, что такая двухслойная структура должна иметь ТКС близкий к нулю (cir~0), определяется как:

при условии, что такая двухслойная структура должна иметь ТКС близкий к нулю (cir~0), определяется как:

где α1 - ТКС Х20Н75Ю нижнего слоя двухслойной структуры;

α2 - ТКС К20-С, К-30С, К-50С верхнего слоя двухслойной структуры;

d1 - толщина Х20Н75Ю нижнего слоя двухслойной структуры;

d2 - толщина К20-С, К-30С, К-50С верхнего слоя двухслойной структуры.

Исходя из представленных условий, в наиболее благоприятном варианте компенсация ТКС наступит в случае равенства ТКС верхнего и нижнего слоев по модулю и равенства удельных поверхностных сопротивлений слоев двухслойной структуры. При этом толщины слоев будут разными, т.к. пленки на основе Х20Н75Ю и керметов К-20С и К-30С имеют отличные электрофизические характеристики.

Способ осуществляется следующим образом.

На первом этапе производится предварительный расчет требуемого сопротивления двухслойного тонкопленочного резистора. Приведем пример расчета параметров для получения сопротивления такого резистора с сопротивлением 100 Ом и рассмотрим технологию его изготовления. Общее сопротивление двухслойного тонкопленочного резистора находится исходя из выражения для параллельного соединения резисторов:

Для тонкопленочной технологии, при изготовлении резисторов методами термического испарения в вакууме, где контроль удельного поверхностного сопротивления осуществляется по «образцу-свидетелю» для расчета получения заданного сопротивления наиболее удобно использовать выражение (1). Топологический рисунок двухслойного тонкопленочного резистора с сопротивлением 100 Ом имеет простую форму в виде полоскового резистора, где длина больше ширины и длина составляет два квадрата с коэффициентом формы Кф=1 (фиг. 2). Для получения сопротивления 100 Ом сопротивление квадрата двухслойной резистивной структуры должно составлять порядка 50  «Свидетель» для контроля удельного поверхностного сопротивления пленки представляет собой диэлектрическую полоску из ситалла с напыленными контактами из алюминия А1. Длина между контактами составляет 12 квадратов, и поэтому для получения сопротивления двухслойной структуры 50

«Свидетель» для контроля удельного поверхностного сопротивления пленки представляет собой диэлектрическую полоску из ситалла с напыленными контактами из алюминия А1. Длина между контактами составляет 12 квадратов, и поэтому для получения сопротивления двухслойной структуры 50  сопротивление «образца-свидетеля» после напыления должно быть порядка 600 Ом.

сопротивление «образца-свидетеля» после напыления должно быть порядка 600 Ом.

Формирование нижнего резистивного слоя производилось методом термической вакуумной возгонки исходных компонент сплава никеля Ni и хрома Сr при разряжении от 5⋅10-7 до 5⋅10-5 мм рт.ст., при этом вакуумное напыление первого слоя производили с помощью испарителя, на который подавали ток величиной от 300 до 400 А, с предварительным распылением материала на заслонку в течение 30-90 сек и регулировали величину тока до значений, обеспечивающих равномерное кипение сплава, что обеспечивало после напыления положительный знак ТКС и сопротивление не более 330  , что согласно теоретическим и экспериментальным данным для сплавов никеля Ni и хрома Сr обеспечивает наиболее лучшие электрофизические параметры по стабильности. Средние значения ТКС тонкопленочной структуры на основе никеля Ni и хрома Сr, согласно полученным экспериментальным данным в 95% случаях лежат в диапазоне от (5…50)⋅10-6 1/°С.

, что согласно теоретическим и экспериментальным данным для сплавов никеля Ni и хрома Сr обеспечивает наиболее лучшие электрофизические параметры по стабильности. Средние значения ТКС тонкопленочной структуры на основе никеля Ni и хрома Сr, согласно полученным экспериментальным данным в 95% случаях лежат в диапазоне от (5…50)⋅10-6 1/°С.

Верхний слой формировали методом взрывного испарения с ленточного вольфрамового испарителя керметов К-20С, К-30С и К-50С представляющих собой резистивный сплав РС-4800 / стекло С44-1 в виде диспергированного порошка, при разряжении от 5⋅10-7 до 5⋅10-5 мм рт.ст. и токах в диапазоне 420…550 А и имеющего после напыления отрицательный знак ТКС. При этом с целью исключения диффузии материалов контактных площадок в «тело» тонкопленочного многослойного резистора и последующего его «подтрава» на этапе фотолитографии при травлении материала контактных площадок термостабилизацию в вакууме непосредственно после напыления пленок не проводили. Средние значения ТКС тонкопленочной структуры на основе керметов К-20С, К-30С и К-50С, согласно полученным экспериментальным данным в 95% случаях лежат в диапазоне от минус (15…80)⋅10-6 1/°С.

Из полученных данных видно, что добиться примерного равенства ТКС нижнего и верхнего слоев по модулю не получится. Однако в связи с обязательными длительными высокотемпературными операциями по стабилизации, подгонке и старению тонкопленочных резисторов, что влечет неизбежное смещение ТКС в положительную сторону, как у Х20Н75Ю, так и керметов К-20С, К-30С и К-50С было решено получать пленки с равными удельными поверхностными сопротивлениями. Это позволяет получить ТКС двухслойного тонкопленочного резистора до проведения всех операций по подгонке и старению порядка минус (30…15)⋅10-6 ррm.

Для обеспечения равенства значений удельного поверхностного сопротивления нижнего и верхнего слоев, сопротивление нижнего слоя из сплава никеля Ni и хрома Сr по показаниям «образца-свидетеля» должно составлять 1200  После напыления верхнего слоя из керметов К-20С, К-30С и К-50С сопротивление двухслойной структуры по «образцу-свидетелю» должно быть порядка 600

После напыления верхнего слоя из керметов К-20С, К-30С и К-50С сопротивление двухслойной структуры по «образцу-свидетелю» должно быть порядка 600

С учетом этого полученное сопротивление верхнего слоя можно выразить из формулы (1), подставив в нее полученные значения. В результате получим:

где 50 - это общее сопротивление 1-го квадрата двухслойной структуры;

100 - это сопротивление 1-го квадрата нижнего слоя на основе сплава никеля Ni и хрома Сr

X - это искомое сопротивление верхнего слоя из керметов К-20С, К-30С и К-50С.

Выполнив алгебраические преобразования получим:

Следовательно, сопротивление х верхнего слоя также будет равняться 100 Ом.

Эксперимент.

Для получения образцов резисторов и апробирования заявленных результатов были запущены 2 партии по 3 подложки. В качестве диэлектрической основы использовались пластины из ситалла СТ50-1. Перед напылением, для обеспечения необходимой адгезии подложки обезжиривались в хромовой смеси и парах изопропилового спирта с последующим отжигом в муфтельной печи в течение 3 часов.

Нижний слой с положительным знаком ТКС формировали методом термовакуумного напыления навесок из Х20Н80. Разряжение в камере перед напылением составляло порядка 5⋅10-6 мм рт.ст., ток на испарителе регулировали в пределах 300…400 А, добиваясь равномерного расплавления и отсутствия брызг испаряемого материала. Распыление на заслонку перед ее открытием проводили в течение 65-75 сек. Сопротивления на «образце свидетеля» после завершения нанесения составило 1,174 кОм.

Верхний слой с отрицательным знаком ТКС формировали методом «взрывного» испарения в вакууме с ленточного вольфрамового испарителя керметов К-20С, К-30С и К-50С представляющих собой резистивный сплав РС-4800 / стекло С44-1 в виде диспергированного порошка. Разряжение в камере перед напылением составляло порядка 5 ⋅ 10-6 мм рт.ст., ток на испарителе регулировали в пределах 400…550 А. Напыление заканчивали при достижении сопротивления на образце-свидетеле в пределах 0,63-0,67 кОм.

На следующем этапе методами фотолитографии получали рисунок тонкопленочного резистора и формировали схему (фиг. 2).

После формирования схемы выборочно проводили измерение сопротивлений полученных тонкопленочных резисторов при нормальных климатических условиях и при температуре 150°С с целью определения ТКС на каждой из подложек в трех точках по диагонали. Измеренные значения сопротивлений тонкопленочных резисторов приведены в таблице 1.

Из полученных данных видно, что рассчитанные значения сопротивлений и ТКС до высокотемпературных операций термостабилизации, подгонки и старения верны. Предварительные значения ТКС тонкопленочных резисторов лежат в диапазоне минус (30…15)⋅10-6 ррm.

Для стабилизации выходных параметров полученных тонкопленочных резисторов провели следующие технологические операции:

1. Термоциклирование в вакууме (2 цикла) с поднятием температуры до 350…450°С.

2. Термический отжиг в воздухе при температуре 220…360°С в течение 4…12 ч.

3. Высокотемпературная подгонка сопротивлений резисторов в воздухе при температурах 380…550°С.

4. Старение тонкопленочных резисторов в течение не менее 24 ч в воздухе при температурах 140…260°С.

Высокотемпературная подгонка тонкопленочных резисторов в воздухе проводится с целью получения необходимых «номиналов» резисторов и возможности дальнейшей лазерной подгонки. При этом сопротивление тонкопленочных резисторов должно быть не хуже -15% от требуемого в сторону уменьшения.

В таблице 2 приведены измерения сопротивлений тонкопленочных резисторов при нормальных климатических условиях и при температуре 150°С, определены ТКС после проведенных операций.

Из таблицы видно, что значения сопротивлений резисторов не превышают 15% от требуемого (100 Ом), а их ТКС в своей основной массе не хуже ±1,5 ррm. В результате проведенного эксперимента видно, что полученные результаты подтверждают заявленное изобретение по возможности самокомпенсации ТКС слоями из высокостабильных материалов резисторов с разными знаками ТКС.

Источники информации

1. Патент на изобретение №2326460 «Способ изготовления высокотемпературного тонкопленочного резистора», заявлено 23.01.2007, опубликовано 10.06.2008.

2. Патент на изобретение №2750503 «Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления», заявлено 07.12.2020, опубликовано 29.06.2021.

3. Патент на изобретение №2700592 «Способ изготовления тонкопленочного резистора». Заявлено 02.10.2018, опубликовано 18.09.2019.

4. Лугин А.Н. Конструкторско-технологические основы проектирования тонкопленочных прецизионных резисторов // Монография. - 2009. - 287 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокотемпературного тонкопленочного тензорезистора | 1990 |

|

SU1820416A1 |

| Комбинированная тонкоплёночная резистивная структура с температурной самокомпенсацией | 2022 |

|

RU2808452C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2007 |

|

RU2326460C1 |

| Тонкопленочный резистор | 1982 |

|

SU1064322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ ДАТЧИКА МЕХАНИЧЕСКИХ ВЕЛИЧИН | 2013 |

|

RU2544864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКОМПЕНСИРОВАННОГО ТЕНЗОРЕЗИСТОРА | 2003 |

|

RU2244970C1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2207644C2 |

Изобретение относится к области электротехники, а именно, к способу изготовления прецизионных резисторов методом тонкопленочной технологии, работоспособных в диапазоне температур от минус 60 до 150°С, путем вакуумного напыления нано- и микроразмерных пленок с формированием слоев с отрицательным и положительным температурными коэффициентами (ТКС) в едином технологическом цикле. Улучшение эксплуатационных характеристик резисторов за счет минимизации ТКС и стабилизации параметров является техническим результатом, который обеспечивается тем, что формирование нижнего резистивного слоя проводят методом термической вакуумной возгонки исходных компонент сплава никеля Ni и хрома Сr при разряжении от 5⋅10-7 до 5⋅10-5 мм рт.ст. и вакуумного напыления первого слоя с помощью испарителя, на который подают ток величиной от 300 до 400 А, с предварительным распылением материала на заслонку в течение 30-90 сек, и регулированием величины тока до значений, обеспечивающих равномерное кипение сплава, что обеспечивает напыление слоя с положительным знаком ТКС, после чего формирование верхнего слоя проводят методом взрывного испарения с ленточного вольфрамового испарителя керметов К-20С, К-30С и К-50С, представляющих собой резистивный сплав РС-4800 / стекло С44-1 в виде диспергированного порошка, при разряжении от 5⋅10-7 до 5⋅10-5 мм рт ст., и токах в диапазоне 420…550 А, что обеспечивает формирование второго слоя с отрицательным знаком ТКС. Для стабилизации выходных параметров полученных двухслойных тонкопленочных резисторов дополнительно проводят термоциклирование в вакууме, термический отжиг в атмосфере воздуха и старение. 4 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Способ изготовления тонкопленочного резистора с заданным низким значением температурного коэффициента сопротивления (ТКС), включающий напыление многослойной структуры из нано- и микроразмерных пленок материалов на планарной стороне твердотельной диэлектрической подложки, содержащей тонкопленочные резистивные и контактные слои, отличающийся тем, что резистивный слой получают в виде двухслойной структуры в едином технологическом цикле в вакууме из двух высокостабильных материалов с положительным и отрицательным ТКС, где формирование нижнего резистивного слоя производится методом термической вакуумной возгонки исходных компонент сплава никеля Ni и хрома Сr при разряжении от 5⋅10-7 до 5⋅10-5 мм рт.ст., при этом вакуумное напыление первого слоя производят с помощью испарителя, на который подают ток величиной от 300 до 400 А, с предварительным распылением материала на заслонку в течение 30-90 сек и регулируют величину тока до значений, обеспечивающих равномерное кипение сплава, что обеспечивает после напыления положительный знак ТКС, а верхний слой формируют методом взрывного испарения с ленточного вольфрамового испарителя керметов К-20С, К-30С и К-50С, представляющих собой резистивный сплав РС-4800 / стекло С44-1 в виде диспергированного порошка, при разряжении от 5⋅10-7 до 5⋅10-5 мм рт.ст. и токах в диапазоне 420…550 А, и имеющего после напыления отрицательный знак ТКС.

2. Способ по п. 1, отличающийся тем, что с целью исключения диффузии материалов контактных площадок в «тело» тонкопленочного многослойного резистора и последующего его «подтрава», на этапе фотолитографии при травлении материала контактных площадок термостабилизацию в вакууме непосредственно после напыления пленок не проводят.

3. Способ по п. 1, отличающийся тем, что величины удельного поверхностного сопротивления верхнего и нижнего слоев определяются из условия компенсации ТКС согласно, математического выражения, требуемого «номинала» и исходя из экспериментальных данных

4. Способ по п. 1, отличающийся тем, что величины удельного поверхностного сопротивления верхнего и нижнего слоев не равны по модулю, но принимаются и изготавливаются с равными значениями, с целью получения ТКС двухслойных тонкопленочных резисторов порядка минус (30…15)⋅10-6 ррm до операций термостабилизации, подгонки и «старения»;

5. Способ по п. 1, отличающийся тем, что после операций термостабилизации, подгонки и «старения» происходит «уход» сопротивлений резисторов в сторону уменьшения для возможности лазерной подгонки и компенсации ТКС, приближающей его к нулю.

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2007 |

|

RU2326460C1 |

| JP 2020522612 A, 30.07.2020 | |||

| EA 201600585 A1, 30.12.2016 | |||

| УСТРОЙСТВО ДЛЯ ОСТАНОВКИ КРОВОТЕЧЕНИЯ ПРИ ПРОВЕДЕНИИ АДЕНОТОМИИ | 2019 |

|

RU2715745C1 |

| DE 19780905 C2, 20.03.2003. | |||

Авторы

Даты

2024-04-25—Публикация

2022-12-27—Подача