Изобретение относится к электронной технике и может быть использовано для конструирования и изготовления тонкопленочных резисторов.

Известны многочисленные варианты (способы) формирования многослойных резистивных элементов, которые обеспечивают улучшение эксплуатационных характеристик резисторов. Положительный эффект достигается созданием специальных технологических условий в процессе формирования проводящего слоя, дополнительной защитой и пассивацией резистивной пленки, либо использованием компенсационных механизмов при последовательном нанесении двух проводящих материалов с различным удельным сопротивлением и температурным коэффициентом сопротивления (ТКС). Рассмотрим некоторые примеры.

Способ изготовления тонкопленочного резистора [RU 2208256] включает напыление на диэлектрическую подложку резистивных слоев из разнородных тонкопленочных структур, формирование примыкающих к одной из сторон диэлектрической подложки контактных площадок, формирование методом фотолитографии резистивных элементов из разнородных тонкопленочных материалов, определение величины сопротивления тонкопленочных резистивных элементов, подгонку до требуемой величины сопротивления и ТКС интегрального резистора на основании расчетных соотношений между сопротивлениями разнородных тонкопленочных структур, их ТКС и ТКС интегрального резистора. При этом резистивную тонкопленочную структуру выполняют как минимум из двух материалов с различными удельными сопротивлениями и ТКС и как минимум из трех резистивных элементов, сначала соединяют два элемента последовательно или параллельно в зависимости от требуемого сопротивления интегрального резистора и его ТКС, а так же от электрических свойств тонкопленочных материалов. Предлагаемый способ обеспечивает независимую подгонку номинального сопротивления и ТКС. Недостаток способа состоит в существенном усложнении топологии тонкопленочного резистора и технологии его изготовления, а также увеличении геометрических размеров изделий. В рамках данного подхода практически исключается вариант чип-конструктива.

В способе изготовления пленочных резисторов [RU 1259873] цель изобретения - уменьшение разброса значений температурного коэффициента сопротивления и повышение временной стабильности характеристик, достигается тем, что в способе, включающем последовательное нанесение на подложку резистивного слоя, адгезионного подслоя ванадия, слоя меди, защитной металлической пленки, формирование рисунка резисторов, стабилизирующий отжиг с последующим удалением защитной металлической пленки, в качестве защитной металлической пленки используют ванадиево-алюминиевый сплав с содержанием ванадия 15-30 мас. % и алюминия 70-85 мас. %.

Недостаток способа - ограниченная область применения, заданная выбором только одного резистивного материала, отсутствие возможности управления ТКС, низкая нагрузочная способность резисторов.

Наиболее близким к изобретению техническим решением является способ изготовления низкоомного тонкопленочного резистора [RU 2326460], заключающийся в уменьшении температурного коэффициента сопротивления (ТКС) путем формирования двухслойной структуры. Предложенный способ изготовления тонкопленочного резистора из материала на основе никеля и хрома состоит в формировании в вакууме резистивных монослоев с отрицательным и положительным ТКС. Послойное формирование резистивных монослоев проводят в едином технологическом цикле, причем резистивный слой с отрицательным ТКС формируют электронно-лучевым испарением, а резистивный слой с положительным ТКС - термическим испарением.

Зная фактические значения ТКС резистивных пленок из сплава Х20Н75Ю, на основе которого сформирована двухслойная структура резистивного слоя, возможно рассчитать толщины этих слоев (через величину поверхностного сопротивления Rs) и тем самым управлять величиной ТКС тонкопленочного резистора, в том числе приближая значение ТКС к нулевому.

Недостаток способа - ограниченная область применения, заданная выбором только одного резистивного материала, низкая устойчивость в условиях экстремальных электрических и температурных нагрузок.

Техническим результатом предлагаемого изобретения является улучшение эксплуатационных характеристик тонкопленочных резисторов по нагрузочной способности, температурной стабильности, ТКС, надежности.

Указанный результат достигается тем, что в способе изготовления тонкопленочного резистора, включающем напыление резистивного слоя и формирование многослойной проводящей структуры, резистивный слой наносят на предварительно сформированный на диэлектрической подложке дополнительный слой (пленку) из полупроводникового материала на основе окислов переходных металлов. При этом проводимость дополнительного слоя должна быть не ниже проводимости резистивного слоя в области локального теплового перегрева, с одной стороны, и выполнено условием минимизации ТКС двухслойной структуры, с другой стороны.

В качестве материала для формирования дополнительного слоя используют мишени из полупроводниковой керамики на основе окислов переходных 3d - металлов: Мn3O4, NiO, СоО, Cr2O3, СuО с легирующими добавками Zn, Fe, Mg, составляющих группу «термисторных» материалов с экспоненциальной зависимостью сопротивления от температуры и имеющие, соответственно, значительные отрицательные ТКС.

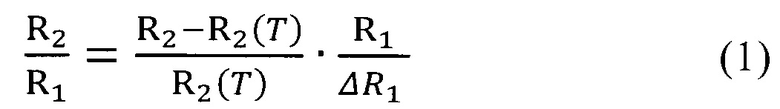

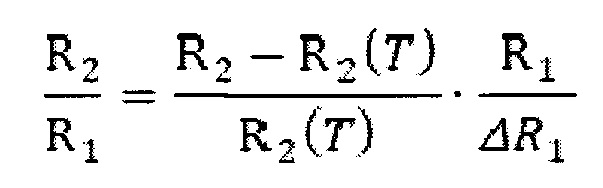

Для минимизации ТКС двухслойной структуры в заданном температурном интервале параметры дополнительного слоя определяют из уравнения:

где R1, R2 - удельное поверхностное сопротивление резистивного и дополнительного слоя при начальной температуре Т1 например 25°С;

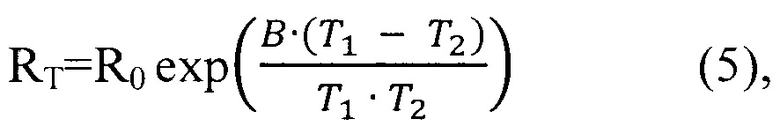

R2(T) - поверхностное сопротивление дополнительного слоя, меняющееся в соответствии с уравнением

при температуре Т2, например 125°С;

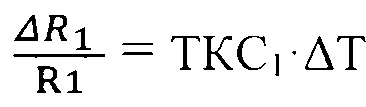

ΔR1=ТКС1⋅ΔТ - изменение поверхностного сопротивления резистивной пленки в температурном интервале ΔТ=Т2-T1=100°С.

Принципиальным является тот момент, что действие дополнительного слоя, повышающего стабильность резистора, его устойчивость к аномальным тепловым и токовым перегрузкам реализуется постоянно в процессе эксплуатации за счет снижения влияния на состояние резистивной пленки неконтролируемых дестабилизирующих факторов в виде локальных тепловых неоднородностей.

Для тонкопленочных резисторов предельная мощность рассеяния ограничивается, прежде всего, тепловыми процессами, происходящими в резистивном элементе. Однако известные подходы, направленные на улучшение рассматриваемых эксплуатационных параметров, не устраняют главный фактор деградации резистора, действующий в процессе эксплуатации - температурные неоднородности в рабочем слое. Причинами локальных перегревов служат различные дефекты резистивной пленки: дефекты структуры, царапины, утонение пленки, а также юстировочные прорези, приводящие к искажению картины поля, некачественные контактные узлы, рельеф подложки. Практически любые дефекты приводят к увеличению локальной напряженности поля вблизи него. В местах с дефектами проводящего слоя распределение потенциала искажается, возрастает градиент напряжения. Повышенная плотность тока обусловливает возникновение локальных перегревов, что и становится главной причиной отказа резисторов [Мартюшов К.И., Тихонов А.И., Зайцев Ю.В., Прецизионные непроволочные резисторы, М. «Энергия», 1979.-192 с. ]. Кроме того, даже с бездефектным рабочим слоем практически в любой конструкции резистора существуют наиболее нагруженные участки по мощности рассеяния и плотности тока. Так, в зоне перехода от контакта в резистивный слой, ограниченной по длине перехода величиной 0,1 мкм, удельная мощность рассеяния увеличивается почти на порядок, что вызывает появление локального перегрева и может сказаться на стабильности резистивного элемента [Лугин А.Н., Оземша М.М. Электрическое сопротивление контакта тонкопленочных резисторов. - Технология и конструирование в электронной аппаратуре, 2006, №6, с. 15-20].

Наконец, рассматривая воздействие тепла, нельзя ограничиваться только температурой перегрева. Разрушение изделия может быть обусловлено усилением неравномерности нагрева при больших тепловых потоках и скоростях нагрева. Нагревание резистивной пленки токами высокой плотности приводит к возникновению термических напряжений, что ведет к разрыву пленки, ее отслаиванию, возникновению трещин в подложке. Возможны и другие механизмы - под действием тока высокой плотности может возникнуть явление электродиффузии, в результате чего происходит перераспределение материала (утонение) пленки, что может привести к ее разрыву. Эти области перегреваются и выгорают. В пленочных резисторах процесс электромиграции проявляется при плотности тока Js>(0,5-1)⋅10 А/см2, что определяет электрофизический критерий работоспособности резистивных элементов [Седаков А.Ю., Смолин В.К. Тонкопленочные элементы в микроэлектронике. Основы проектирования и изготовления - М.: Радиотехника, 2011. - 168 с.].

Таким образом, все указанные механизмы нестабильности, деградации и разрушения резистивного слоя имеют в своей основе тепловые процессы и температурные неоднородности.

Кроме того, причины отказа резистора могут быть связаны не только с трудно обнаруживаемыми дефектами проводящего слоя или защитного покрытия, но и с условиями эксплуатации резистора, когда существенно превышаются допустимые токи, напряжения, температура окружающей среды. Надежность резисторов зависит и от дефектов конструкции, и от условий эксплуатации, и от допустимых изменений параметров, но в любом случае расширение предельно допустимых эксплуатационных воздействий является основой повышения надежности изделий.

Исключение или уменьшение деструктивного влияния локальных тепловых неоднородностей резистивного слоя в процессе эксплуатации изделия и возможности компенсации изначально положительного ТКС резистивной пленки может быть достигнуто за счет применения дополнительного слоя с всегда отрицательным ТКС, формируемого с необходимыми параметрами.

Предлагаемый способ реализуется следующим образом.

В процессе изготовления тонкопленочного резистора, включающем нанесение на диэлектрическую подложку резистивного слоя, формирования контактных площадок, предварительно на поверхность подложки наносится дополнительный слой из материала, представляющего собой твердый раствор на основе ряда окислов переходных металлов. Наличие под резистивным слоем пленочного покрытия из материала, в электрофизических свойствах которого проявляется выраженный механизм падения сопротивления с ростом температуры, позволяет смягчать локальные перегревы рабочего слоя за счет возникновения дополнительной активной «проводящей массы». Существенно то, что шунтирующее действие дополнительного слоя проявляется в нужный момент и в нужном месте через механизм экспоненциальной зависимости его проводимости от температуры, т.е., чем выше температура локального перегрева резистивного слоя, тем сильнее проявляется действие токовой закоротки из дополнительного слоя.

Для нанесения тонких пленок термисторного материала был выбран метод реактивного магнетронного напыления с возбуждением плазмы в ВЧ разряде. В качестве мишени для формирования тонкопленочных термисторных слоев использовались заготовки из полупроводниковой керамики с удельным сопротивлением от ρv=2,5 Ом*см до ρv=24 кОм*см. Данный материал аналогичен описанному в патенте на изобретение[RU 2073274] и представляет собой твердый раствор оксидных соединений 3d-металлов со структурой кристаллической решетки типа шпинели. Твердые растворы на основе окислов Мn3О4, NiO, СоО, Сr2O3, СuО с легирующими добавками Zn, Fe, Mg перекрывают широкую область необходимой электропроводности и ТКС, что достигается выбором процентного соотношения оксидов металлов в композиции, обладают повышенной стойкостью к тепловым и электрическим нагрузкам и активно применяются для изготовления нелинейных резисторов с отрицательным ТКС - термисторов.

Важнейшее качество дополнительного слоя из такого материала заключается в том, что при возникновении критических перегревов рабочего слоя проводимость термисторного материала вырастает в сотни раз, что приводит в действие эффективный механизм токового перераспределения и последующего выравнивания и подавления тепловой неоднородности.

Результаты проведенных исследований позволяют сформулировать следующие выводы.

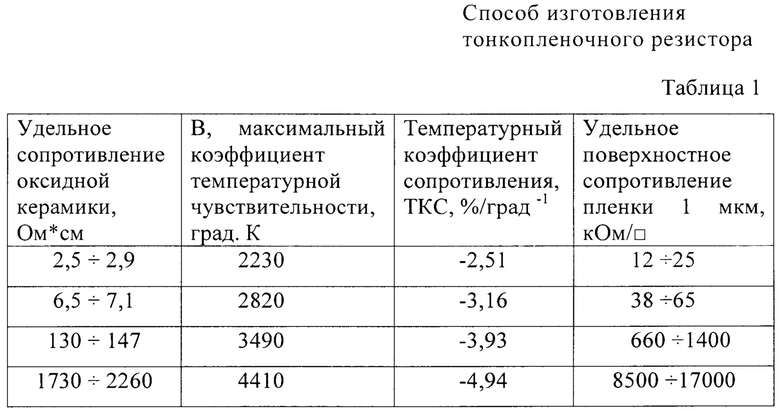

1. Напыление термисторной пленки на подложки с температурой выше 300°С и последующее проведение отжига в вакууме при Т=400°С - 450°С обеспечивает достижение коэффициента температурной чувствительности не ниже чем у материала мишени во всем диапазоне используемых толщин 0,05÷2,0 мкм.

2. Удельное поверхностное сопротивление термисторных пленок, рассчитанные на толщину 1 мкм по полученным экспериментально данным, представлены в Таблице 1.

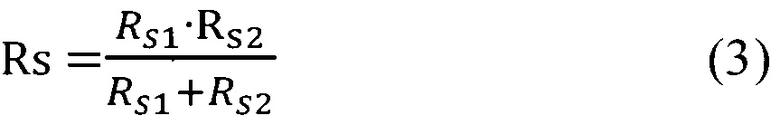

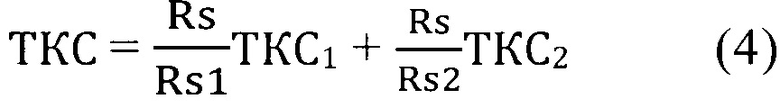

Рассмотрим параметры слоевой системы из резистивной и дополнительной пленок. За основу анализа принимаем соотношения для удельного поверхностного сопротивления Rs и ТКС бинарной системы в зависимости от удельного поверхностного сопротивления Rs1, Rs2 и температурных коэффициентах сопротивления ТКС1, ТКС2 для резистивного и дополнительного слоя соответственно [Мартюшов К.И., Тихонов А.И., Зайцев Ю.В., Прецизионные непроволочные резисторы, М. «Энергия», 1979.-192 с.]:

В дальнейшем индекс «S» мы будем опускать, считая, что цифра 1 характеризует поверхностное сопротивление и ТКС резистивного слоя, а цифра 2 относится к соответствующим параметрам дополнительного слоя.

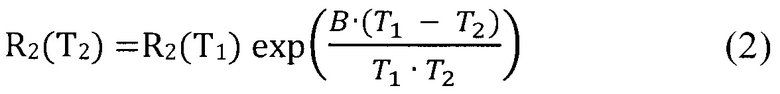

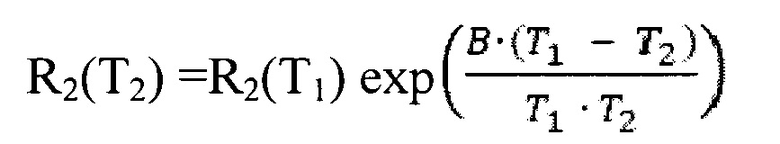

Температурная зависимость сопротивления дополнительного слоя, как термисторного материала, с удовлетворительной для практического применения точностью подчиняется соотношению [Мэклин Э.Д. Терморезисторы: Пер. с англ. М.: - Радио и связь, 1983. - 208 с. ]:

где:

Т1, Т2 - температура в градусах Кельвина;

R0 - сопротивление в Ом при температуре Т1

RT - сопротивление в Ом при температуре Т2;

В - коэффициент температурной чувствительности, зависящий от свойств материала.

Логично предположить, что механизм эффективного токового перераспределения в области локального теплового перегрева реализуется, если проводимость дополнительного слоя будет не ниже проводимости резистивного слоя при достижении такой температуры, которая вызывает процессы ускоренного старения. Для большинства резистивных материалов температуры в диапазоне 350°С-550°С являются пороговыми для активации различных диффузионных процессов, отжига дефектов, релаксации структуры и др. Поэтому допустим, что температура локального перегрева, требующая активизации защиты, составляет 400°С, а коэффициент температурной чувствительности материала дополнительного слоя В=2820К, тогда из соотношения (5), где

Т1=298К - начальное значение температуры;

Т2=673К - конечное значение температуры;

R2 - удельное поверхностное сопротивление дополнительного слояпри T1=25°С (298К);

RT - удельное поверхностное сопротивление дополнительного слоя при Т2=400°С (673К);

имеем R2/RT=195 и при удельном поверхностном сопротивлении резистивного слоя R1=220 Ом/□ получаем R2=42,9кОм/□ в предположении, что сопротивления резистивной и дополнительной полупроводниковой пленки должны сравняться при заданной температуре локального перегрева. Например, для резистора в формате 1206 такое сопротивление полупроводниковой пленки получаем при толщине dпл=0,45 мкм, если она формируется из керамики с удельным сопротивлением 6,5 Ом*см.

Если исходные параметры имеют значения:

В=3500К; R1=103Ом; Т1=298К, Т2=673К, то имеем R2/R1=695 и сопротивление полупроводниковой пленки дополнительного слоя составит R0=695кОм/□. Если такую пленку сформировать из керамической мишени с удельным сопротивлением 130 Ом⋅см, то она будет иметь толщину dпл=0,95мкм.

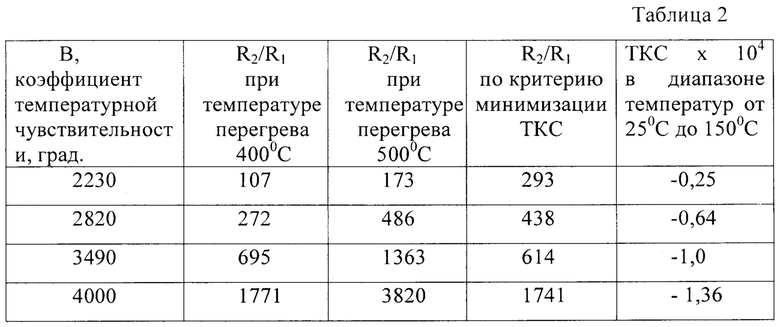

Подобные оценки представлены в Таблице 2 для типичных характеристик дополнительного слоя с расчетом на температуры перегрева в 400°С и 500°С.

Дополнительный технический результат в предложенном решении - это широкий диапазон реализации возможных значений сопротивления в процессе подгонки и управления ТКС. Дополнительный слой не меняет выполнение процедуры стандартной лазерной подгонки, а большие отрицательные ТКС термисторного материала дополнительного слоя обеспечивают возможность компенсации практически любых положительных ТКС резистивного слоя, правда с той оговоркой, что ТКС слоевой системы будем меняться в заданном температурном интервале от положительного значения, присущего ТКС резистивной пленки, проходить через ноль на границе заданного температурного интервала и далее принимать с неизбежностью некоторые отрицательные значения, зависящие от параметров дополнительного слоя.

Теперь предположив, что резистивная пленка имеет положительный ТКС известной величины, тогда из уравнения (4) по условию минимизации ТКС двухслойной системы получаем соотношение:

откуда следует оценка значения удельного поверхностного сопротивления дополнительного слоя R2 по известному значению поверхностного сопротивления и ТКС резистивной пленки.

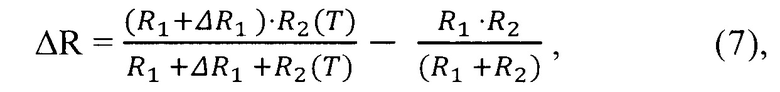

Однако это выражение получено при линеаризации температурной зависимости сопротивления рабочего и дополнительного слоев, что является довольно грубым приближениемв отношении последнего. Более корректную оценку для отношения R2/R1 удельных поверхностных сопротивлений получим из условия минимизации изменения удельного поверхностного сопротивления на верхней границе заданного температурного интервала:

где R1, R2 - удельное поверхностное сопротивление резистивного и дополнительного слоя при начальной температуре Т1 например 25°С;

R2(Т) - удельное поверхностное сопротивление дополнительного слоя, меняющееся в соответствии с (5) при Т2, например 100°С;

ΔR1=ТКС1⋅ΔT - изменение удельного поверхностного сопротивления резистивной пленки в температурном интервале ΔТ=Т2-Т1=75°С.

Учитывая, что ΔR1<<R1 и R1<<R2(T) можно положить

R1+ΔR1+R2(T)≈R1+R2(T)

и по условию равенства нулю выражения (7) после преобразований получаем уравнение:

или учитывая, что  выражение (8) принимает вид:

выражение (8) принимает вид:

Выражения (8) или (9) по известному удельному поверхностному сопротивлению R1 и ТКС1 резистивной пленки позволяют оценить значение удельного поверхностного сопротивления R2 дополнительного слоя, формируемого из термисторного материала с определенным коэффициентом температурной чувствительности В.

Например, для резистивных пленок из нихрома типичные значения R1=180 Ом/□, TKC1=+2,1⋅10-4 град-1.

Теперь при В=2500К имеем R2/R2(T)=5,4; R2/R1=419; R2=l80×419=75,4 кOм/□.

Если B=3000К, то R2/R2(T)=7,5; R2/R1=619; R2=l80×619=111,4кОм/□. Подобные оценки для экспериментально реализуемых значений коэффициента температурной чувствительности (В) дополнительного слоя представлены в Таблице 2. Из приведенных данных следует, что выбор параметров дополнительного слоя можно проводить, опираясь на критерий минимизации ТКС, поскольку в этом случае обеспечивается также действие механизма эффективного токового перераспределения в области локальных тепловых перегревов. Смещение акцента на обеспечение максимальной эксплуатационной надежности рабочего слоя также приведет к изменению ТКС с переходом через нулевое значение, но температурная граница приемлемого ТКС будет смещаться в сторону понижения температуры. Измеренные для температурного интервала (25°С - 150°С) значения ТКС двухслойной системы демонстрируют смену знака с положительного (+2,1⋅10-4 град-1), присущего исходному резистивному материалу, на отрицательные значения. Пример практической реализации способа.

В качестве диэлектрической основы использовались пластины поликора ВК-100-1. Перед напылением, для обеспечения необходимой адгезии, подложки обезжиривались в хромовой смеси и парах изопропилового спирта с последующим отжигом в муфельной печи при температуре 600°С в течение 1 часа.

Для нанесения дополнительного слоя применялся метод реактивного магнетронного напыления с возбуждением плазмы в ВЧ разряде. Работа проводилась на модернизированной установке УВН-2М с ВЧ генератором 13,56 МГц и мощностью 600 Вт. В качестве мишени для формирования тонкопленочных дополнительных слоев использовались заготовки из полупроводниковой оксидной керамики с удельным сопротивлением от ρv=2,50 Oм*см до ρv=24кОм*см. Рабочий газ представлял собой смесь Аr (70 ч÷85%) и O2(15÷30%).

Контроль удельного поверхностного сопротивления во время напыления осуществляется по сопротивлению контрольного образца - «свидетеля» - поликоровой полоске размером 4×48×0,5 мм с предварительно напыленными на них контактами из Al-Ti и коэффициентом формы, равным 10.

На этой же установке, при переводе подложкодержателя с нагревателем в позицию с магнетроном постоянного тока, наносился резистивный слой. Напыление резистивных пленок производилось на подложки, нагретые до 380°С после открытия заслонки перед подложками в течении задаваемого времени. Давление аргона в камере напыления соответствовало (1,8÷2,2)×10-2 мм.рт. ст. Время напыления выбиралось предварительно по графику зависимости поверхностного сопротивления резистивной пленки от времени работы магнетрона при заданных параметрах режима формирования пленки.

После напыления пленки подвергались отжигу в вакууме при 450°С в течение 30 минут. Напуск воздуха в рабочий объем установки проводился при температуре подложки 200°С.

Нанесение материала контактных площадок реализовано на установке с электронно-лучевым испарителем и использованием свободной маски. Для расширения диапазона номинальных сопротивлений резистивных элементов часть образцов формировалась в топологии меандра с применением стандартной фотолитографии. Использовались фотошаблоны, позволяющие увеличить величину сопротивления исходной заготовки в 8 и 20 раз. Затем подложки разделялись на резисторы типоразмера 1206 на установке дисковой резки УРД.ПДП-150СК.

В итоге было сформировано по три группы резисторов с дополнительным слоем и без него. В первой группе не использовались средства подгонки, вторая группа - с применением от одного до четырех резов, осуществляемых лучом лазера на установке лазерной подгонки резисторов ЮУМ 2.672.026 с квантовым генератором ЛТИ-501. Третью группу составляли образцы, подгонка сопротивления которых выполнялась путем размыкания перемычек между линиями меандра с увеличением сопротивления заготовки в несколько раз. Нами использовался стенд электрической тренировки с пошаговым подъемом электрической нагрузки до полного отказа резистора. Необратимое изменение номинального сопротивления от 5% до 20% принималось за параметрический отказ, а более 20% - полный отказ.

Нагрузочная способность резисторов на основе резистивного материала (Ni-Cr) с удельным поверхностным сопротивлением от 20 Ом/□ до 380 Ом/□ проверялась на образцах резисторов в габаритах 1206 (3,2 мм × 1,6 мм) в диапазоне сопротивлений от 24 Ом до 12 кОм. Испытания проводились на постоянном токе с подачей нарастающих нагрузок и выдержкой в течении 10 мин на каждом шаге в 0,2 Вт, снятия нагрузки, измерении номинального сопротивления и т.д., вплоть до отказа изделия.

Испытания проводились на выборках по 25 резисторов в каждой группе. Диапазон рассеиваемой мощности для стандартных резисторов, приводящий к полному отказу изделия, составлял от 0,6 до 1,8 Вт. Параметрические отказы массово проявлялись при уровне нагрузки в 1,2 Вт. Резисторы с дополнительным слоем не имели параметрических отказов вплоть до нагрузок в 4,2 Вт, а полный отказ происходил при рассеиваемой мощности, превышающей 6,6 Вт- 7,5 Вт.

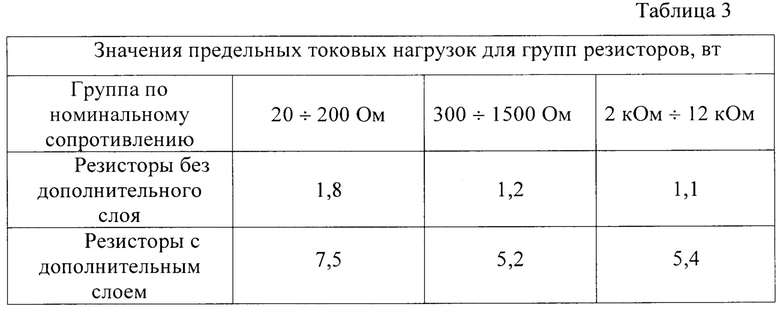

Расширение предельно допустимых эксплуатационных воздействий для резисторов с дополнительным слоем достаточно наглядно проявилось в поведении изделий под воздействием нарастающих нагрузок. Обеспечение большего запаса по тепловой мощности рассеяния непосредственно влияет на увеличение надежности резистора. Значения предельных токовых нагрузок для трех групп резисторов представлены в Таблице 3.

Таким образом, в отличие от прототипа, наличие дополнительного слоя из оксидно-полупроводникового материала позволяет не только корректировать ТКС резистора, но и повысить эксплуатационные характеристики изделий по стабильности, устойчивости к экстремальным токовым и тепловым перегрузкам. Электрофизические характеристики тонкопленочных резисторов в экстремальных вариантах эксплуатации, связанных с высокими удельными нагрузками, могут быть существенно улучшены путем нанесения рабочего слоя из резистивного материала поверх предварительно нанесенного дополнительного покрытия из полупроводниково-оксидного, термисторного материала. Поведение такой слоевой структуры в отношении способности выдерживать электрическую нагрузку существенно улучшается по причине действия эффективного механизма токового перераспределения от слоя резистивного материала к дополнительному слою.

Для достижения нужных параметров дополнительного слоя, обеспечивающих эффективную защиту от локальных тепловых неоднородностей, выбирается мишень с меньшим или большим удельным сопротивлением керамического материала, чем определяется величина коэффициента температурной чувствительности синтезируемой пленки и варьируется толщина слоя в диапазоне 0,05-2,0 мкм, что позволяет получить нужную величину поверхностного сопротивления.

Вполне допустимым выглядит вариант нанесения дополнительного слоя поверх резистивной пленки. Однако в этом случае устойчивость к токовой нагрузке снизится из-за отсутствия защитного действия термисторного слоя на резистивный элемент под контактными площадками, а присутствие оксидно-полупроводникового материала между контактами и резистивным элементом создаст неприемлемое переходное сопротивление.

Приведенные экспериментальные результаты подтверждают достижение технического результата, а предложенный способ изготовления по сравнению с прототипом и исследованными аналогами имеет преимущество в отношении универсальности, улучшении эксплуатационных характеристик резисторов в условиях экстремальных электрических и температурных нагрузок, стабильности и контроля ТКС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| ПРЕЦИЗИОННЫЙ ТОНКОПЛЕНОЧНЫЙ РЕЗИСТОР | 2010 |

|

RU2421837C1 |

| Комбинированная тонкоплёночная резистивная структура с температурной самокомпенсацией | 2022 |

|

RU2808452C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| Тонкопленочный резистор | 1982 |

|

SU1064322A1 |

| Мощная ВЧ- и СВЧ-транзисторная структура | 2020 |

|

RU2743674C1 |

| ПРЕОБРАЗОВАТЕЛЬ "ТЕМПЕРАТУРА-НАПРЯЖЕНИЕ" | 2008 |

|

RU2374709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2007 |

|

RU2326460C1 |

Изобретение относится к способу изготовления тонкопленочного резистора, в котором перед напылением резистивного слоя и формированием контактных площадок предварительно на диэлектрическую подложку наносят дополнительный слой (пленку) из полупроводникового материала на основе окислов переходных металлов, где величина удельного поверхностного сопротивления дополнительного слоя определяется по критерию минимизации ТКС двухслойной структуры с одной стороны и обеспечения эффективной защиты от локальных тепловых неоднородностей с другой стороны, позволяет улучшить эксплуатационные характеристики тонкопленочных резисторов по нагрузочной способности, температурной стабильности, ТКС, надежности. 2 з.п. ф-лы, 3 табл.

1. Способ изготовления тонкопленочного резистора, включающий напыление резистивного слоя и формирование многослойной проводящей структуры, отличающийся тем, что резистивный слой наносят на предварительно сформированный дополнительный слой из полупроводникового материала на основе окислов переходных металлов, температурная зависимость сопротивления которого подчиняется соотношению:

где:

Т1, Т2 - температура в градусах Кельвина;

R0 - сопротивление в Ом при температуре Т1;

RТ - сопротивление в Ом при температуре Т2;

В - коэффициент температурной чувствительности, зависящий от свойств материала; когда требуемая величина удельного поверхностного сопротивления дополнительного слоя определяется из условия его равенства при температуре 400-500°С удельному поверхностному сопротивлению резистивного слоя при нормальной температуре, и при котором обеспечена минимизация ТКС двухслойной структуры при изначально положительном ТКС резистивного слоя в области рабочих температур резистора до 150°С.

2. Способ по п. 1, отличающийся тем, что для минимизации ТКС двухслойной структуры параметры дополнительного слоя удовлетворяют уравнению:

где R-1, R2 - удельные поверхностные сопротивления резистивного и дополнительного слоя при начальной температуре Т1,

R2(T) - удельное поверхностное сопротивление дополнительного слоя, определяемое из уравнения

при температуре Т2,

ΔR1=TКC⋅ΔT⋅R1 - изменение поверхностного сопротивления резистивного слоя в температурном интервале ΔТ=Т2-Т1,

ТКС1 - температурный коэффициент сопротивления резистивного слоя.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве материала для формирования дополнительного слоя методом магнетронного напыления используют мишени из полупроводниковой керамики на основе окислов Mn, Ni, Со, Cr, Cu, составляющих группу термисторных материалов с экспоненциальной зависимостью сопротивления от температуры.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2007 |

|

RU2326460C1 |

| RU 1259873 A1, 27.02.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| Способ изготовления тонкопленочных терморезисторов | 1982 |

|

SU1105946A1 |

| US 4929923 A, 29.05.1990 | |||

| US 3381256 A, 30.04.1968. | |||

Авторы

Даты

2019-09-18—Публикация

2018-10-02—Подача