Изобретение относится к электронной технике и может быть использовано для изготовления тонкоплёночных резисторов.

Известно множество конструкций и способов формирования тонкоплёночных резистивных структур, включающих в себя использование дополнительного слоя или участка температурной компенсации.

В способе изготовления низкоомного тонкоплёночного резистора [RU 2326460], поставленная цель уменьшения температурного коэффициента сопротивления достигается формированием в вакууме резистивных монослоёв с отрицательным и положительным ТКС из материала на основе никеля и хрома. Послойное формирование резистивных монослоёв проводят в едином технологическом цикле, причём резистивный слой с отрицательным ТКС формируют электронно-лучевым испарением, а резистивный слой с положительным ТКС - термическим испарением. Недостатком способом является ограниченная область применения, связанная с выбором только одного резистивного материала.

Способ изготовления тонкоплёночного резистора [RU 2700592 C1] заключается в том, что перед напылением резистивного слоя и формированием контактных площадок предварительно на диэлектрическую подложку наносят дополнительный слой из полупроводникового материала на основе окислов переходных металлов, где величина удельного поверхностного сопротивления дополнительного слоя определяется по критерию минимизации ТКС двухслойной структуры. Техническим результатом изобретения является улучшение эксплуатационных характеристик тонкоплёночных резисторов по нагрузочной способности, температурной стабильности, ТКС, надёжности. Недостаток заключается в непригодности способа, при подгонке лазером.

Наиболее близким к изобретению является конструкция резистора, с ТКС близким к нулю [US8188832B2], в котором на одной подложке сформированы два резистивных элемента с противоположными знаками ТКС, причём первый и второй резистивные элементы не перекрывают друг друга и функционально соединены с одним или несколькими проводниками. Недостаток изобретения состоит в существенном усложнении технологии изготовления тонкоплёночных резисторов.

Целью настоящего изобретения является улучшение эксплуатационных характеристик тонкоплёночных резисторов вследствие снижения величины ТКС в диапазоне измеряемых температур от -60 до 200°С.

Указанный результат достигается напылением на диэлектрическую подложку многослойной резистивной структуры, формировании методами фотолитографии двух последовательно включенных участков сопротивлений, имеющих противоположные знаки ТКС и предоставляющих возможность лазерной подгонки каждого участка по отдельности к расчётным значениям.

Сущность предлагаемого решения состоит в следующем.

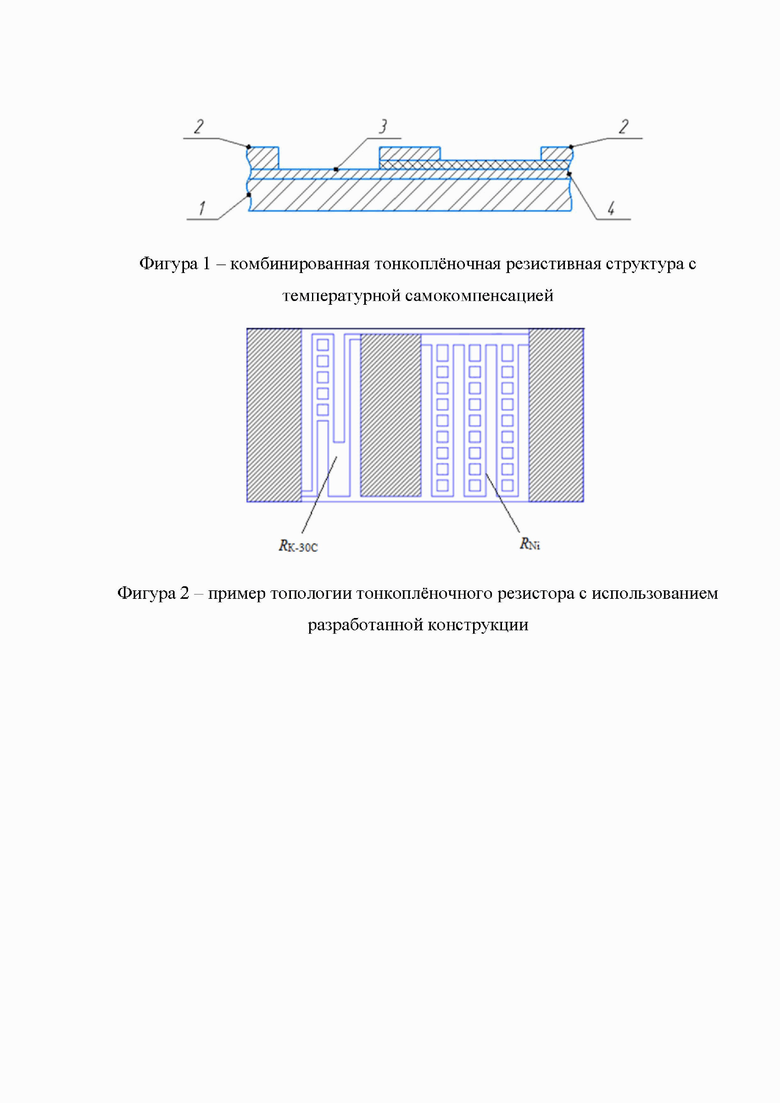

На фигурах 1-2 представлена тонкоплёночная резистивная структура, состоящая из диэлектрической подложки 1, токопроводящего слоя 2, резистивной плёнки с отрицательным знаком ТКС 3, резистивной плёнки с положительным знаком ТКС 4.

Предложенную конструкцию можно условно разделить на два участка: однослойный участок с отрицательным знаком ТКС и многослойный участок с положительным знаком ТКС. Последовательное включение участков с противоположными знаками ТКС предоставляет возможность лазерной подгонки каждого участка по отдельности. Однако, т.к. резистивная плёнка с отрицательным ТКС располагается по всей площади резистивной структуры, в том числе и на участке с положительным знаком ТКС, это накладывает определённые требования на выбор материала, а именно, её значение ТКС по модулю и проводимость должны быть много меньше резистивной плёнки с положительным ТКС. Так же важным фактором при выборе материалов является возможность получения тонкой плёнки с определённым знаком ТКС и заданной точностью.

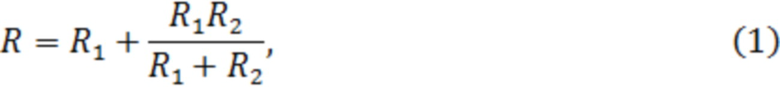

Общее сопротивление предложенной резистивной структуры описывается выражением:

где  - сопротивление плёнки с отрицательным знаком ТКС,

- сопротивление плёнки с отрицательным знаком ТКС,  - сопротивление плёнки с положительным знаком ТКС.

- сопротивление плёнки с положительным знаком ТКС.

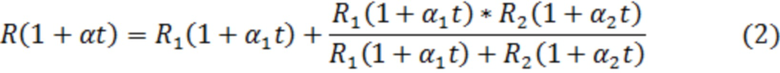

Так как сопротивление тонкоплёночной резистивной структуры является функцией от температуры внешней среды, выражение 1 принимает вид:

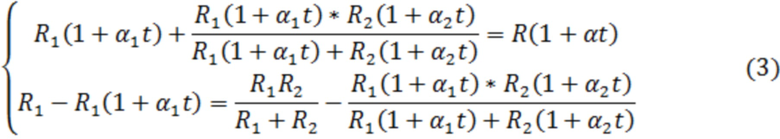

Учитывая, что изменения R1 и R2 компенсируют друг друга и значение общего сопротивления остаётся постоянным, становится справедливой следующая система уравнений:

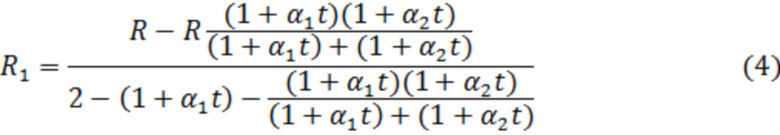

Выразив из формулы 3 R1 и выполнив алгебраические преобразования получим значение требуемого сопротивления основной плёнки:

Из выражения 1 сопротивление резистора термокомпенсации:

Таким образом получены значения сопротивлений, при которых будет выполняться температурная компенсация двух участков сопротивлений с заданными значениями ТКС.

Пример реализации предлагаемого изобретения.

Диэлектрическая подложка из оксида алюминия проходит операции подготовки поверхности - жидкостная и плазмо-химическая отчистка. С учётом рассчитанных по формулам 4 и 5 значений сопротивлений напыляются резистивные плёнки кермета К20С, имеющего отрицательный ТКС, никеля, имеющего положительный знак ТКС по режимам, приведённым в таблице 1.

Iиспар, А

Рост нач,

мм рт.ст.

Рост кон,

мм рт.ст.

Тподл, °С

ρнап,

Ом/□

1⋅10-6,

1/°С

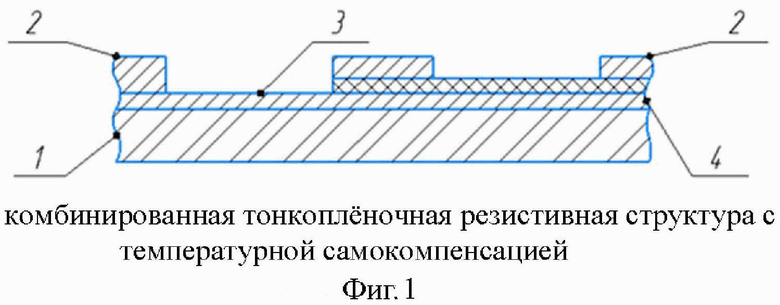

Далее методом прямой фотолитографии формируется топология, представленная на фигуре 2, выполняется термический отжиг для стабилизации полученной схемы и производится «точная» подгонка лазером к расчётным значениям. Полученные резисторы имеют характеристики, приведённые в таблице 2.

Ом

Ом

Измерение сопротивлений резисторов производилось по ГОСТ 21342.0-75 «Резисторы. Общие требования при измерении электрических параметров».

Таким образом использование предлагаемого изобретения позволяет улучшить эксплуатационные характеристики резисторов, а именно ТКС до значений ±1 ppm. Разделение резистора на два участка с противоположными знаками ТКС предоставляет возможности селективной подгонки лазером, увеличивая точность по сравнению с многослойными методами температурной компенсации. При этом, вышеописанные преимущества данной конструкции не влияют на технологичность процесса изготовления тонкоплёночных резисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОКОМПЕНСИРОВАННОГО ТЕНЗОРЕЗИСТОРА | 2003 |

|

RU2244970C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ТЕРМОРЕЗИСТОРА | 1996 |

|

RU2133514C1 |

| ТЕРМОСТАБИЛЬНАЯ ТОНКОПЛЕНОЧНАЯ МИКРОСХЕМА | 2000 |

|

RU2185007C2 |

| Способ изготовления многослойных тонкопленочных резисторов | 1982 |

|

SU1115113A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2015 |

|

RU2583952C1 |

Изобретение относится к области электротехники, а именно, к комбинированной тонкопленочной резистивной структуре с температурной самокомпенсацией двух последовательных участков сопротивлений с противоположными знаками температурного коэффициента сопротивления (ТКС). Комбинированная структура выполнена на диэлектрической подложке методами вакуумного напыления и фотолитографии с последующим отжигом и лазерной подгонкой общего ТКС. Улучшение эксплуатационных характеристик тонкоплёночных резисторов вследствие снижения величины ТКС в диапазоне измеряемых температур от -60 до 200°С является техническим результатом, который достигается за счет того, что напыление резистивной пленки проводят на нагретую до 400°С диэлектрическую подложку из оксида алюминия с плазмохимической очисткой поверхности подложки, при этом последовательное напыление слоев пленки из кермета К20С и никеля (Ni) выполняют в едином технологическом цикле при токе испарителя 480-500 А и 400-480 А соответственно. 2 ил., 2 табл.

Комбинированная тонкопленочная резистивная структура с температурной самокомпенсацией двух последовательных участков сопротивлений, не перекрывающих друг друга, с противоположными знаками температурного коэффициента сопротивления (ТКС), сформированная на диэлектрической подложке методами вакуумного напыления и фотолитографии с последующим отжигом и лазерной подгонкой общего ТКС, отличающаяся тем что напыление резистивной пленки проводят на нагретую до 400°С диэлектрическую подложку из оксида алюминия с плазмохимической очисткой поверхности подложки, при этом последовательное напыление слоев пленки из кермета К20С и никеля (Ni) выполняют в едином технологическом цикле при токе испарителя 480-500 А и 400-480 А соответственно.

| US 8188832 B2, 29.05.2012 | |||

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2007 |

|

RU2326460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2008 |

|

RU2374710C1 |

| СПОСОБ ЛАЗЕРНОЙ ПОДГОНКИ ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 2004 |

|

RU2276419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2207644C2 |

Авторы

Даты

2023-11-28—Публикация

2022-12-24—Подача