Область техники, к которой относится изобретение

Изобретение относится к устройствам для диспергирования, гомогенизации, перемещения гомогенных смесей, в частности, к насосам для обработки пульповых сред органических материалов, и может быть использовано в пищевой промышленности, парфюмерии, при переработке органических отходов, нефти и нефтепродуктов, биотоплива, битумных и асфальтовых покрытий, строительных материалов, получении пищевых смесей, фармакологических препаратов и косметических смесей и пр.

Уровень техники

Из уровня техники известен роторно-пульсационный аппарат, содержащий привод, корпус с входным и выходным патрубками и установленные в корпусе ротор и статор, на рабочих поверхностях которых выполнены расположенные по окружности ряды выступов, чередующихся с пазами, ротор содержит входную крыльчатку (RU2516559, опубликовано 10.02.2014). Недостатком данного известного устройства является недостаточная технологичность изготовления и эксплуатации, а также высокая сложность узла уплотнения.

Сущность изобретения

Задачей заявленного изобретения является улучшение эксплуатационных свойств роторно-пульсационного устройства, осуществляющего гидроударное воздействие на пульпу и расширение области применения.

Изобретение обеспечивает достижение следующих технических результатов: повышение устойчивости к засорению, увеличение напорных характеристик и ресурса уплотнений, усиление воздействия на частицы пульпы, повышение эффективности обработки.

Указанный технический результат достигается тем, что роторно-пульсационный аппарат содержит корпус с входным и выходным отверстиями и установленное внутри корпуса измельчающее устройство, которое содержит подвижный и неподвижный элементы, имеющие конусные рабочие поверхности, упомянутый подвижный элемент содержит осевой источник гидравлической тяги, упомянутый корпус выполнен из полимерного материала на основе полиамида и включает центральную секцию, заднюю крышку и переднюю крышку, соединяемые в единое целое посредством разъемных соединений, задняя крышка выполнена с возможностью закрепления на фланце двигателя и содержит металлическую втулку, предназначенную для установки торцевого уплотнения.

Указанный технический результат достигается также тем, что измельчающее устройство выполнено с возможностью создания центробежной гидравлической тяги, а осевой источник гидравлической тяги выполнен в виде крыльчатки.

Указанный технический результат достигается также тем, что подвижный элемент содержит второй осевой источник гидравлической тяги, расположенный с противоположной стороны от первого.

Указанный технический результат достигается также тем, что подвижный элемент измельчающего устройства выполнен в виде сборного из двух частей диска, при этом часть, на которой образован ряд выступов с пазами и первый осевой источник гидравлической тяги, выполнена из металла, а часть, на которой образован второй осевой источник гидравлической тяги, выполнена из полимерного материала на основе полиамида.

Отличительной особенностью изобретения является выполнение корпуса устройства из полимерного материала на основе полиамида сборным, состоящим из трех частей.

Перечень фигур чертежей

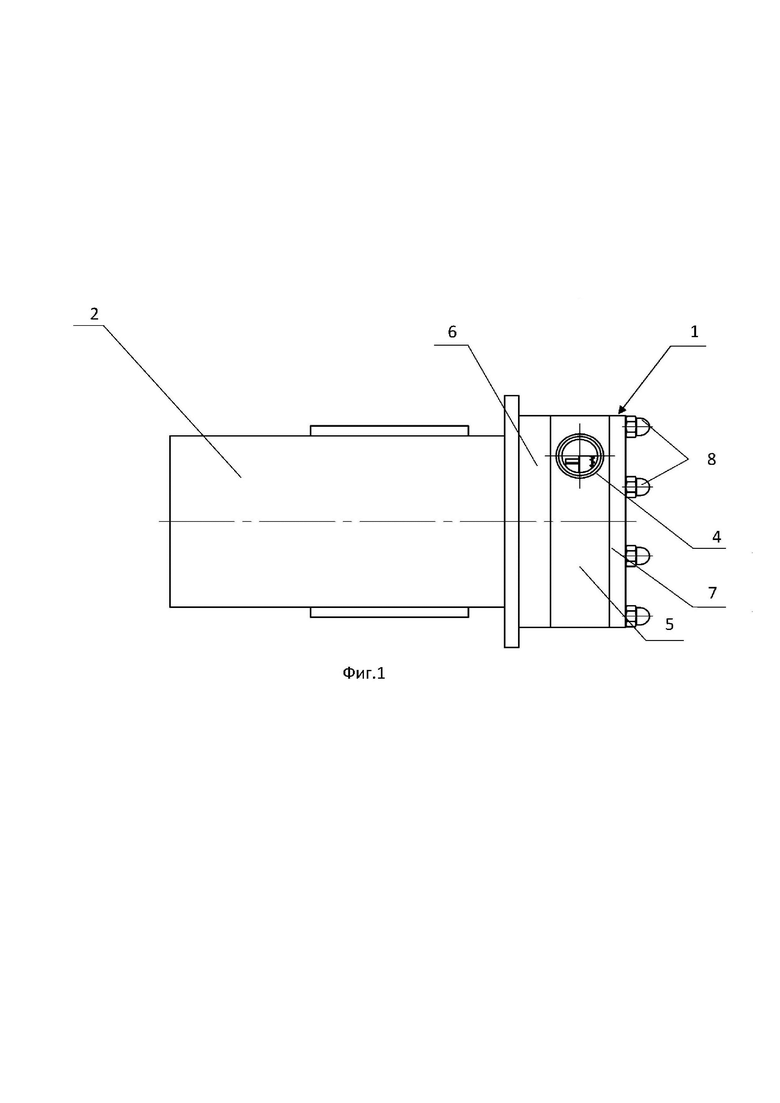

На Фиг. 1 показан внешний вид на устройство сверху.

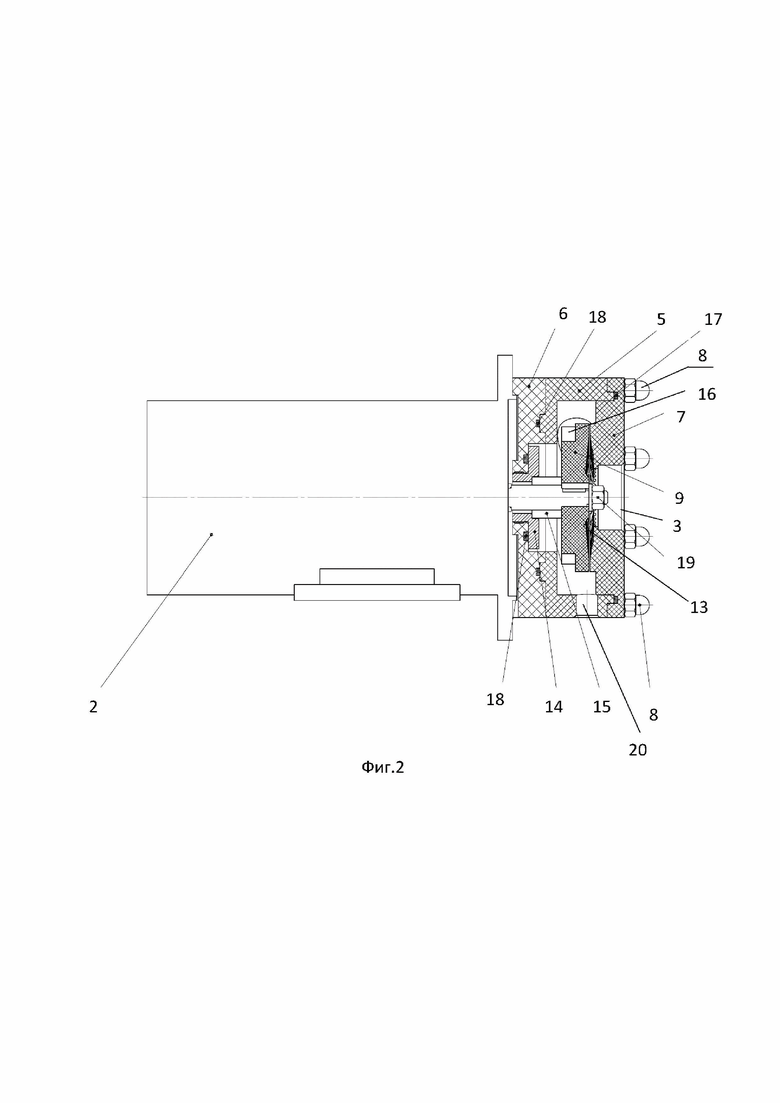

На Фиг. 2 показано устройство в осевом разрезе.

На Фиг. 3 показан статор устройства.

На Фиг. 4 показан ротор устройства.

На Фиг. 5 показана сборочная структура устройства.

Осуществление изобретения

Измельчение частиц твердых, жидких или желеобразных веществ в жидкой среде требуется во многих областях промышленности и в различных технологиях. Измельчение осуществляется в процессах диспергации/диспергирования (т.е. дробления частиц твердого или жидкого вещества в жидкой среде), эмульгирования (измельчение жидкости в жидкой среде). Измельчение является необходимым этапом гомогенизации - процесса равномерного распределения частиц одного вещества в другом.

В результате измельчения и последующей гомогенизации образуются дисперсные системы, в которых одно вещество распределено в объеме другого. Например, жировые шарики в молоке, или мука, разболтанная в стакане воды. Распределенное вещество называется дисперсной фазой, а основа смеси - дисперсной средой.

Для осуществления измельчения и гомогенизации создано широкое разнообразие оборудования.

Самыми распространенными дисперсными системами являются эмульсии и суспензии. Эмульсия - это распределение маленьких (от 1 до 50 мкм) капель одной жидкости в другой. Суспензия представляет собой взвесь частиц твердого вещества в жидкости.

Наибольшую эффективность имеет оборудование, в котором смешиваемые компоненты подвергаются одновременно комплексу механических и физических факторов: механических ударных пульсаций, акустических, резонансных и кавитационных воздействий. В таких устройствах исходные вещества и среды подвергаются дроблению (или диспергированию) даже на молекулярном уровне и за счет турбулентности превращаются в гомогенную массу.

Настоящее изобретение относится к поточным аппаратам роторно-пульсационного принципа действия, выполняющих функции перекачивающих устройств (насосов), активаторов, смесителей, гомогенизаторов и диспергаторов.

Роторно-пульсационные аппараты с успехом применяют, как в пищевом производстве (фруктовых и овощных соков, соусов, пюре, мягкого творога, йогуртов, майонезов, ликероводочных изделий, пива, казеиновых гелей из сухого молока), так и в непищевых отраслях (получении лекарств и косметических субстанций, обработке нефтепродуктов, биотоплива и пр.).

Настоящее изобретение представляет собой устройство, конструктивно и по принципу действия похожее на центробежный насос.

Роторно-пульсационный аппарат 1 в соответствии с настоящим изобретением предназначен для закрепления на фланце электродвигателя 2, как показано на Фиг. 1. Аппарат содержит сборный корпус, имеющий входное 3 и выходное 4 отверстия.

Корпус выполнен сборным из полимерного материала на основе полиамида и включает центральную секцию 5, заднюю крышку 6 и переднюю крышку 7, соединяемые в единое целое посредством разъемных соединений 8. Входное отверстие 3 для подачи рабочей среды и смешиваемых компонентов расположено в центре передней крышки 7 и снабжается крепежной арматурой для трубопровода (не показана). Выходное отверстие 4 выполнено сбоку центральной секции 5 и при эксплуатации направлена, как правило, вверх. Выходное отверстие 4 для выпуска готового продукта также снабжается крепежной арматурой для трубопровода (не показана).

В качестве материала корпуса используются термопласты на основе полиамида, в частности, получаемые по так называемой «RIM-технологии» («reaction-injection molding» - реакционно-литьевое формование) и обладающие высокой прочностью, демпфирующими и антифрикционными свойствами, не подверженные выкрашиванию и имеющие высокое сопротивление к кратковременной высокой нагрузке с возможностью восстановления своей первоначальной формы после снятия нагрузки. Такие материалы обладают удельным весом порядка 1,18 г/см3 и имеют высокую химическую стойкость к различным средам (воде, синтетическим и минеральным маслам, в том числе с различными присадками, дизельному топливу и бензину, охлаждающим жидкостям, спиртам, слабым растворам кислот и щелочей). В качестве примеров полимерных материалов на основе полиамидов, обладающих перечисленными выше свойствами можно указать римамид, анилон, варианты исполнения капрона, капролона, найлона, капролоктана, ПА-6, поликапроамида и другие материалы с аналогичными свойствами.

Внутри корпуса установлено измельчающее устройство, включающее подвижный элемент (ротор) 9 и неподвижный элемент (статор) 10, на которых выполнены ряды выступов 11 с пазами 12. Ротор 9 закрепляется на валу горизонтально расположенного электродвигателя 2. Для передачи вращения применяться шпонка или шлица, а для фиксации винт, болт или гайка 19, как показано на Фиг. 2.

Со стороны выступов 11 и пазов 12 ротор 9 и статор 10 имеют конусное углубление выполненное таким образом, что в центральной части расстояние между ротором 9 и статором 10 максимально, а на периферии минимально.

Поверхности ротора 9 и статора 10, содержащие выступы 11 и пазы 12 обращены навстречу друг другу и составляют механизм, работающий по принципу жерновов и переменным расстоянием между ними. В центральное части это расстояние максимально, а на периферии - минимально. После сборки аппарата между рядами выступов ротора 9 и статора 10 на периферии имеется небольшой зазор величиной от 0,3 мм до 0,7 мм. Наиболее целесообразно обеспечить зазор величиной 0,5 мм, который позволяет изготавливать высокодисперсные продукты с размером частиц от 15 мкм до 30 мкм. В центральной части величина зазора может достигать 5-10 мм. Количество выступов 11 и пазов 12 ротора 9 и статора 10 определяется необходимой степенью размельчения частиц и гомогенизации конечного продукта, а также от параметров исходной смеси. Как правило, достаточно от 20 до 40 пазов.

Измельчающее устройство может быть выполнено с возможностью создания осевой гидравлической тяги, что достигается формой выполнения выступов 11 и пазов 12, обеспечивающими нагнетание жидкой среды под действием областей разряжения в рабочей среде.

Выступы 11 и пазы 12 на подвижный элемент 9 образуют осевой источник гидравлической тяги 13, обеспечивающий всасывание рабочей среды через входное отверстие 3. Осевой источник 13 гидравлической тяги работает по принципу крыльчатки с лопастями, известной также, как импеллер или улитка. Крыльчатка 13 может быть выполнена как одностороннего входа (либо по часовой стрелке, либо против часовой стрелки), как показано на Фиг. 4, так и двухстороннего. Выполнение крыльчатки 13 с двусторонним входом позволит периодически и изменять направление вращения вала двигателя 2 и изменять нагруженное состояние лопастей, что увеличит их ресурс.

Задняя крышка 6 корпуса выполнена с возможностью закрепления на фланце двигателя 2 и содержит металлическую втулку 14, предназначенную для установки торцевого уплотнения 15. Торцевое уплотнение 15 (известное также как « манжета» или «сальник») устанавливается на валу двигателя 2 и удерживается с помощью металлической втулки 14 и фиксирующего кольца 17. Материал торцевого уплотнения 15 выбирается, в зависимости от компонентов дисперсной системы. Чтобы рабочая среда не попадала в двигатель 2, кольцо 17 выполняет функцию отбойника. Торцевое уплотнение 15 вала выбирается в зависимости от условий работы. Основной проблемой сохранения работоспособности уплотнения является его теплостойкость, поскольку температура рабочей среды может превышать 90°С.Металлическая втулка 14 за счет своей высокой теплоемкости обеспечивает отвод тепла от торцевого уплотнения 15, продлевая тем самым его ресурс.

Для повышения производительности и скорости всасывания рабочей среды ротор 9 может содержать второй осевой источник 16 гидравлической тяги, расположенный с противоположной стороны от первого. Второй осевой источник 16 гидравлической тяги целесообразно выполнить в виде крыльчатки с лопастями. Количество и форма лопастей выбираются в зависимости от требуемой мощности и производительности.

Конструктивно ротор 9 измельчающего устройства выполнен в виде цельнометаллического диска. Наиболее предпочтительно использовать нержавеющую сталь с нанесенным методом плазменного напыления слоя карбида вольфрама. Поскольку вторая крыльчатка 16 установлена с противоположной стороны ротора 9, ее направление всасывания должно быть противоположно первой крыльчатке 13.

Неподвижная часть измельчающего устройства - статор 10 - выполнен непосредственно в передней крышке 7 корпуса.

Металлические части устройства целесообразно выполнить из сталей 12Х18Н10Т, 10Х17Н13М2Т или 40X13 с необходимой термообработкой (закалкой и пр.).

Герметичность корпуса обеспечивается установкой уплотнительных колец 17,18 между центральной частью 5 и крышками 6 и 7.

В собранном корпусе образованы камера смешивания и камера торцевого уплотнения. В камере смешивания, образованной внутренней поверхностью центральной секции 5 и передней крышкой 7, установлен ротор 9, ряды выступов 11 которого образуют переменный зазор с рядами выступов 11 статора 10.

Внутри собранного корпуса входное отверстие 3 сообщается с выходным отверстием 4 через камеру смешивания и первую крыльчатку 13. Камера уплотнения образована внутренней поверхностью задней крышки 6 и сообщается через вторую крыльчатку 16 с камерой смешивания.

Камера смешивания имеет сливное отверстие 20.

Устройство работает следующим образом.

Роторно-пульсационный аппарат устанавливают на валу электродвигателя 2 и закрепляют на его фланце, например, болтами с гайками. В результате торцевое уплотнение 15 оказывается установленным на валу двигателя в металлической втулке 14 и зафиксировано кольцом 17. Ротор 9 закрепляют на валу двигателя 2, например, с помощью гайки 19. В собранном состоянии ряды выступов 11 ротора 9 образуют переменный рабочий зазор с рядами выступов 11 статора 10. Вал двигателя 2 с ротором 9 приводится во вращение.

Принцип работы устройства состоит в том, что рабочая среда по трубопроводу поступает через входное отверстие 3 в центральную часть ротора 9 и оказывается между истирающими поверхностями ротора 9 и статора 10. Гидравлическую тягу обеспечивает профиль выступов 11 ротора и статора, которые отбрасывают рабочую среду на периферию ротора 9. Рабочая среда проходит в зазорах между выступами 11 ротора и статора, под действием которых происходит постепенное истирание и дробление твердых, жидких и гелеобразных частиц дисперсной фазы. Полученная мелкодисперсная эмульсия или суспензия выходит из агрегата через выходное отверстие 4.

Вторая крыльчатка 16, находящаяся с другой стороны ротора 9, создает дополнительную гидравлическую тягу, увеличивая производительность устройства и повышая интенсивность турбулентности рабочей среды.

Рабочая среда проходит в камеру уплотнения 15, охлаждая ее за счет отвода тепла. Дополнительный отвод тепла обеспечивается металлической втулкой 14, в которой установлено торцевое уплотнение 15.

Устройство оказывает на рабочую среду не только механическое воздействие, производя дробление дисперсной фазы за счет ударных, истирающих и срезающих нагрузок, возникающих во время контакта частиц с ротором 9 и статором 10.

Высокая степень турбулентности и скорости потока рабочей среды, а также пульсация давлений, обуславливают возникновение гидродинамического воздействия. Турбулентность возникает в зазоре между рядами выступов 11. Выходной поток состоит из струй рабочей среды, проходящей между щелями выступов 11. Для него характерны сложные поля скоростей. Наличие постоянного источника энергии, которым является сам поток, совместно с турбулентностью, образует автоколебательную систему. В дополнение к этому, движение выступов 11 ротора 9 относительно статора 10, вызывающее порывистое изменение очагов давлений и разряжений, приводит к образованию вихрей, разрушающих частицы.

Третий вид воздействия, которое оказывает устройство на дисперсную фазу - гидроакустическое. Оно возникает вследствие интенсивной кавитации и значительных ударных волн.

Прошедшие стадию размельчения струи рабочей среды перемешиваются в камере смешивания и тем самым осуществляется гомогенизация конечного продукта.

Вращающийся ротор 9 обеспечивает транспортировку готового продукта во внешний трубопровод через выходное отверстие 4.

Таким образом, при вращении ротора 9 происходит частое перекрытие выступов 11 с пазами 12 ротора 9 и выступов 11 и пазов 12 статора 10. В результате предварительно перемешанные компоненты, за счет воздействий на них комплексных пульсационных механических воздействий и акустических, резонансных и кавитационных явлений, подвергаются дроблению (диспергированию) даже на молекулярном уровне и за счет турбулентности превращаются в гомогенную массу. Выступы 11 ротора придают этой массе кинетическую энергию и удаляют ее через выходное отверстие 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-пульсационный аппарат | 2023 |

|

RU2818216C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829140C1 |

| Роторно-пульсационный аппарат | 2023 |

|

RU2829141C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 2019 |

|

RU2720776C1 |

| Роторно-пульсационное устройство | 2017 |

|

RU2667451C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2015 |

|

RU2584539C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2015 |

|

RU2591974C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2000 |

|

RU2192920C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

Техническое решение относится к средствам для диспергирования и гомогенизации. Устройство содержит корпус с входным и выходным отверстиями и установленное внутри корпуса измельчающее устройство с концентрическими рядами выступов с пазами. Устройство содержит осевой источник гидравлической тяги. Корпус устройства выполнен из полимерного материала на основе полиамида и включает центральную секцию, заднюю крышку и переднюю крышку, соединяемые в единое целое посредством разъемных соединений. Технический результат: улучшение качества диспергирования. 3 з.п. ф-лы, 5 ил.

1. Роторно-пульсационный аппарат, содержащий корпус с входным и выходным отверстиями и установленное внутри корпуса измельчающее устройство, которое содержит подвижный и неподвижный элементы, имеющие конусные рабочие поверхности, упомянутый подвижный элемент содержит осевой источник гидравлической тяги, упомянутый корпус выполнен из полимерного материала на основе полиамида и включает центральную секцию, заднюю крышку и переднюю крышку, соединяемые в единое целое посредством разъемных соединений, задняя крышка выполнена с возможностью закрепления на фланце двигателя и содержит металлическую втулку, предназначенную для установки торцевого уплотнения.

2. Аппарат по п.1, отличающийся тем, что измельчающее устройство выполнено с возможностью создания центробежной гидравлической тяги, а осевой источник гидравлической тяги выполнен в виде крыльчатки.

3. Аппарат по п.1, отличающийся тем, что подвижный элемент содержит второй осевой источник гидравлической тяги, расположенный с противоположной стороны от первого.

4. Аппарат по п.1, отличающийся тем, что подвижный элемент измельчающего устройства выполнен в виде сборного из двух частей диска, при этом часть, на которой образован ряд выступов с пазами и первый осевой источник гидравлической тяги, выполнена из металла, а часть, на которой образован второй осевой источник гидравлической тяги, выполнена из полимерного материала на основе полиамида.

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2516559C2 |

| Роторно-импульсный аппарат с разделенным кольцом статора | 2021 |

|

RU2785966C1 |

| Роторный аппарат | 1975 |

|

SU617057A1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 0 |

|

SU331811A1 |

| Роторный аппарат | 1978 |

|

SU1060213A1 |

| Гнездовая сеялка | 1929 |

|

SU15884A1 |

| CN 1959212 A, 09.05.2007 | |||

| CN 201380054 Y, 13.01.2010 | |||

| CN 205032262 U, 17.02.2016. | |||

Авторы

Даты

2024-04-25—Публикация

2023-06-26—Подача