Область техники

Изобретение относится к способу установки полого цилиндра на дополнительном цилиндре и снятия полого цилиндра с дополнительного цилиндра, при этом полый цилиндр содержит цилиндрический корпус, в котором отверстия для создания воздушной подушки расположены внутри первой части оболочки, а вторая часть оболочки выполнена газонепроницаемой, при этом отверстия в первой части оболочки соединены с по меньшей мере одним подводом газа, который соединен с по меньшей мере одним впуском газа на внутренней стороне цилиндрического корпуса, причем дополнительный цилиндр имеет отверстия в оболочке и газ способен подаваться через отверстия посредством внутренней подачи газа, при этом в способе установки обеспечивают наличие полого цилиндра и дополнительного цилиндра, и полый цилиндр надвигают на дополнительный цилиндр, а в способе снятия обеспечивают наличие устройства, в котором полый цилиндр размещен на дополнительном цилиндре, и полый цилиндр стягивают.

Предшествующий уровень техники

Флексографическая печать – это способ высокого давления, при котором печатную краску, обладающую низкой вязкостью, переносят с приподнятых областей печатной формы на подложку. Отличительной особенностью флексографической печати является использование гибких печатных форм, позволяющих печатать на различных подложках (бумаге, картоне, пленке). Помимо офсетной и глубокой печати, флексографическая печать является одним из основных способов печати, используемых в упаковочной промышленности.

При использовании флексографических печатных машин различают многоцилиндровые печатные машины и печатные машины с центральным цилиндром. В случае печатной машины с центральным цилиндром отдельные печатные блоки расположены вокруг центрального цилиндра, через который проходит полотно подложки. В многоцилиндровых печатных машинах отдельные печатные блоки расположены друг за другом. Печатные блоки состоят из формного цилиндра, анилоксового валика для накатывания краски на печатную форму и кипсейки, из которой печатную краску переносят на анилоксовый валик. В простейшем случае формный цилиндр состоит из стального валика, на который наклеена форма для флексографической печати.

Основным преимуществом флексографической печати по сравнению с другими способами печати является вариативность ее формата. Можно печатать разные форматы, используя стальные цилиндры в качестве формных цилиндров разного диаметра. Специалист в данной области техники ссылается на то, что известно как длина окружности формного цилиндра. Длина окружности формного цилиндра соответствует длине печати для полного оборота формного цилиндра. Замена тяжелого стального цилиндра, безусловно, требует много времени. Поэтому в настоящее время предлагают флексографические печатные машины, на которых длина окружности формного цилиндра может быть легко отрегулирована с помощью переходных гильз. Переходную гильзу надевают на стальной цилиндр. Толщина стенок стандартных переходных гильз составляет от 7 мм до 300 мм. Печатную гильзу, на которой обычно находится предварительно собранная печатная форма, затем надевают на переходную гильзу. Переходные и печатные гильзы теперь в целом будем называть гильзами. Гильзы изготовлены из пластмассы. Они значительно легче, чем аналогичные стальные цилиндры, и поэтому их гораздо проще заменить в печатной машине.

Гильза обычно устроена следующим образом (изнутри наружу):

На тонком слое стеклопластикового материала (пластмассы, армированной стекловолокном) имеется тонкий сжимаемый слой, который, в свою очередь, покрыт вторым тонким слоем стеклопластикового материала. Этот композитный слой позволяет расширять гильзы с помощью сжатого воздуха, и в дальнейшем будем их называть базовой стеклопластиковой гильзой. Базовая стеклопластиковая гильза обычно имеет толщину от 1 мм до 4 мм. На базовую стеклопластиковую гильзу наносят слой пенополиуретана толщиной от нескольких миллиметров до нескольких сантиметров. Этот слой используют для увеличения толщины слоя или для достижения необходимой длины окружности формного цилиндра. Затем обычно на слой пенополиуретана наносят еще один тонкий стеклопластиковый слой или тонкий верхний слой для обеспечения механической и химической стабильности гильзы.

Для облегчения надевания переходной гильзы формные цилиндры имеют вентиляционные отверстия, через которые выходит сжатый воздух. Под действием сжатого воздуха создают воздушную подушку, за счет которой внутренний диаметр переходной гильзы расширяется, и переходную гильзу направляют по формному цилиндру. Когда подачу воздуха прекращают, переходную гильзу зажимают на формном цилиндре и прочно там фиксируют.

Цилиндр с частично газопроницаемой поверхностью, содержащий цилиндрический корпус, известен из документа ЕР3243660А1. Первая часть оболочки цилиндрического корпуса выполнена пористой и газопроницаемой, а вторая часть оболочки цилиндрического корпуса выполнена газонепроницаемой. Пористая, газопроницаемая первая часть оболочки соединена с по меньшей мере одним источником газа, и первая часть оболочки составляет не менее 0,1% и не более 50% всей оболочки. Кроме того, также описан способ создания устройства, в котором полый цилиндр размещен на цилиндре. В этом способе к цилиндру подают газ, так что образуется воздушная подушка, и полый цилиндр надвигают на цилиндр. Как только полый цилиндр установлен на цилиндре, подачу газа снова прекращают.

Чтобы печатную гильзу можно было натянуть на переходную гильзу, переходная гильза также имеет систему воздуховодов. Из существующего уровня техники известны переходные гильзы, в которых сжатый воздух подают непосредственно из формного цилиндра. Такое устройство описывают как мостовая система. Переходная гильза имеет воздуховоды, идущие от внутренней части переходной гильзы к внешней части переходной гильзы, так что сжатый воздух, выходящий из формного цилиндра, также может создавать воздушную подушку над переходной гильзой.

Переходная гильза на основе мостовой системы известна из документа ЕР1263592В1. Переходная гильза представляет собой полую цилиндрическую трубку, которую можно натянуть на печатный цилиндр. Переходная гильза имеет каналы, проходящие радиально изнутри наружу и заканчивающиеся отверстиями на поверхности.

Недостатком такой схемы является то, что воздушная подушка между переходной гильзой на основе мостовой системы и формным цилиндром ослабляется выходом сжатого воздуха через каналы и отверстия переходной гильзы. Это затрудняет надевание переходной гильзы такого типа на формный цилиндр или снятие с него.

Переходные гильзы с отдельным воздушным соединением на одной из передних сторон переходной гильзы (система Airo) также известны из существующего уровня техники. В системе Airo сжатый воздух поступает с передней стороны переходной гильзы, и затем его направляют к поверхности переходной гильзы с помощью воздуховодов или шлангов для сжатого воздуха. Однако для этого требуется второе подключение сжатого воздуха в дополнение к подключению сжатого воздуха для формного цилиндра.

Поэтому существует потребность в способе и устройстве, которые, в частности, облегчают натягивание переходных гильз на основе мостовой системы на формный цилиндр.

Раскрытие изобретения

Способ установки полого цилиндра на дополнительном цилиндре или снятия полого цилиндра с дополнительного цилиндра, причем полый цилиндр содержит цилиндрический корпус, в котором отверстия для создания воздушной подушки расположены в первой части оболочки, а вторая часть оболочки выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью, при этом отверстия в первой части оболочки соединены с по меньшей мере одним подводом газа, который соединен с по меньшей мере одним впуском для газа на внутренней стороне цилиндрического корпуса, и при этом дополнительный цилиндр имеет отверстия в оболочке, и газ способен подаваться через эти отверстия через внутренний подвод газа.

Способ установки содержит первый этап а), на котором берут полый цилиндр. На последующем этапе b) способа на первую часть оболочки полого цилиндра накладывают уплотнение, чтобы предотвратить или по меньшей мере уменьшить утечку газа из первой части оболочки. На последующем этапе с) берут дополнительный цилиндр, а на следующем этапе d) подают газ в дополнительный цилиндр так, что газ выходит из отверстий дополнительного цилиндра. На следующем этапе e) полый цилиндр надвигают на дополнительный цилиндр. При необходимости, уплотнение может быть удалено с полого цилиндра на следующем этапе f).

Если затем необходимо установить печатную форму, такую как печатная гильза, то предпочтительно удалить уплотнение, а затем натянуть печатную форму или печатную гильзу, при этом газ снова подают в дополнительный цилиндр. После установки печатной формы или печатной гильзы подачу газа можно прекратить. Если, с другой стороны, намереваются не устанавливать печатную форму или печатную гильзу непосредственно на дополнительном цилиндре, то подачу газа можно прекратить, при этом уплотнение остается на полом цилиндре в качестве защиты.

Способ снятия содержит первый этап g), на котором берут устройство, в котором полый цилиндр помещен на дополнительный цилиндр. На последующем этапе h) способа на первую часть оболочки полого цилиндра накладывают уплотнение, чтобы предотвратить или по меньшей мере уменьшить утечку газа из первой части оболочки. На последующем этапе i) газ подают в дополнительный цилиндр так, что газ выходит из отверстий, а на следующем этапе j) полый цилиндр снимают с дополнительного цилиндра. После этого уплотнение может либо остаться на полом цилиндре, либо снова может быть удалено с полого цилиндра на осуществляемом при необходимости дополнительном этапе k). Наконец, подачу газа в дополнительный цилиндр можно остановить.

Если уплотнение остается на полом цилиндре, то его предпочтительно использовать в качестве защитного покрытия для предотвращения попадания загрязняющих веществ, таких как пыль, в отверстия в оболочке. Это особенно преимущественно для длительного хранения полого цилиндра. Кроме того, уплотнение используют в качестве некоторой формы защиты от механических воздействий, и оно предотвращает повреждения.

Полый цилиндр содержит цилиндрический корпус, который предпочтительно во многом такой же, как корпус переходной гильзы, известной из предшествующего уровня техники. Цилиндрический корпус содержит трубчатую форму или форму полого круглого цилиндра и предпочтительно содержит, если смотреть изнутри, перемещаясь наружу, расширяемую базовую гильзу, вспененный слой и верхний слой. В частности, базовая гильза, вспененный слой и верхний слой в значительной степени такие же, как и у переходных гильз предшествующего уровня техники. В качестве вспененного слоя предпочтительно используют пенополиуретан. Первая часть оболочки снабжена отверстиями для создания воздушной подушки, а вторая часть оболочки цилиндрического корпуса выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью.

По меньшей мере один впуск газа полых цилиндров выполнен, например, в виде отверстия, которое при натягивании полого цилиндра на дополнительный цилиндр располагается над отверстием дополнительного цилиндра. Подвод газа может содержать каналы и/или трубки, расположенные в цилиндрическом корпусе полого цилиндра так, чтобы соединять по меньшей мере один впуск газа с отверстиями в оболочке. По меньшей мере один впуск газа соединен, например, с воздуховодом подвода газа полого цилиндра посредством радиально выполненной канавки, так что газ, подаваемый через дополнительный цилиндр, достигает первой части оболочки.

Полый цилиндр предпочтительно выполнен в виде переходной гильзы на основе мостовой системы. Дополнительный цилиндр предпочтительно представляет собой формный цилиндр.

Когда полый цилиндр надвигают на дополнительный цилиндр в соответствии с этапом e) или снимают в соответствии с этапом j), газ, выходящий из отверстий в дополнительном цилиндре, образует воздушную подушку, которая облегчает скольжение полого цилиндра по дополнительному цилиндру и предпочтительно также расширяет полый цилиндр. За счет герметизации отверстий полого цилиндра может выходить меньше воздуха, когда полый цилиндр надвигают на дополнительный цилиндр, что предотвращает ослабление этой воздушной подушки.

Оболочка дополнительного цилиндра предпочтительно также разделена на первую часть и вторую часть, при этом отверстия расположены в первой части оболочки, а вторая часть оболочки выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью.

Если вторая часть полого цилиндра и/или дополнительный цилиндр не выполнены полностью газонепроницаемыми, то вторая часть предпочтительно имеет до 5 отверстий диаметром до 2 мм. Это отверстия, из которых также поступает воздух. Эти отверстия аналогичным образом также предпочтительно соединены с подводом газа во второй части. В случае более длинных переходников или длинного дополнительного цилиндра воздуха в передней части недостаточно для поддерживания воздушной подушки до конца переходника/цилиндра.

Отверстия в оболочке дополнительного цилиндра и/или отверстия в оболочке полого цилиндра предпочтительно выполнены как вентиляционные отверстия или как пористые участки, соединенные с подводом газа. Если вторая часть также имеет отверстия, то они предпочтительно выполнены в виде вентиляционных отверстий, но возможна также конструкция с отдельными пористыми участками.

Для того чтобы сделать часть оболочки пористой и газопроницаемой, можно использовать как мелкопористые материалы, так и материалы с высокой долей отверстий на единицу площади поверхности. Такие материалы могут иметь ситовидные, сетчатые, пластинчатые или щелевидные отверстия.

Под материалом с высокой долей отверстий понимают материал не менее чем с одним отверстием на 500 мм² площади поверхности. Материал с высокой долей отверстий предпочтительно имеет по меньшей мере одно отверстие на 200 мм² площади поверхности. Диаметр отверстий составляет от 0,1 мм до 1,5 мм, а количество отверстий больше 8, предпочтительно больше 10 и особенно предпочтительно больше 12. Отверстия могут быть распределены равномерно или неравномерно по окружности и могут быть расположены в один или несколько рядов.

Внешняя поверхность материала с высокой долей отверстий, образующих пористую часть оболочки, имеет, например, долю отверстий на площадь поверхности в диапазоне от 0,3% до 90%. Поверхность пористой части оболочки предпочтительно имеет долю отверстий на площадь поверхности от 10% до 90%. Особенно предпочтительна доля отверстий на площадь поверхности в диапазоне от 15% до 80%, а еще более предпочтительна доля отверстий в диапазоне от 20% до 60% на площадь поверхности. Например, доля отверстий на площадь поверхности варьируется от 0,3% до 50%. Отверстия выполнены в виде непрерывных или разветвленных отверстий или каналов и соединены с подводом газа. Диаметр отверстий или ширина каналов или щелей находится в диапазоне от 100 мкм до 5 мм и предпочтительно в диапазоне от 500 мкм до 2 мм. Газ представляет собой, в частности, воздух, который подают в цилиндр в виде сжатого воздуха.

Под мелкопористыми материалами понимают материалы, в которых поры составляют объемную долю материала от 1 до 50%, особенно предпочтительно от 5 до 40% и еще более предпочтительно от 10 до 30%. Процентное значение основано на доле пор в объеме всего пористого материала. Размер пор составляет от 1 мкм до 500 мкм, предпочтительно от 2 мкм до 300 мкм, предпочтительно от 5 мкм до 100 мкм и еще более предпочтительно от 10 мкм до 50 мкм. Поры предпочтительно равномерно распределены по объему мелкопористого материала. Примеры таких материалов включают вспененные материалы с открытыми ячейками или спеченные пористые материалы.

Проницаемость определяют в соответствии с ISO 4022: 1987 г., например, где потери давления после прохождения через пористый материал измеряют при заданной площади фильтрующей поверхности при заданном объемном расходе при постоянном давлении и температуре, а коэффициент α потока указан для ламинарного потока, а β – для турбулентного потока. Пористые материалы в соответствии с изобретением предпочтительно имеют значение α более 0,01⋅10-12 м2 и значение β более 0,01⋅10-7 м. Пористые материалы особенно предпочтительно имеют значение α более 0,05⋅10-12 м2 и значение β более 0,1⋅10-7 м.

Первая часть оболочки, содержащая отверстия, предпочтительно разделена на одну секцию или на несколько секций. Секция, содержащая отверстия, предпочтительно выполнена в виде кольца, проходящего по всей окружности, или секция, содержащая отверстия, содержит несколько частичных секций, которые выполнены и расположены в виде прерывистого кольца, проходящего по всей окружности. Ширина кольца предпочтительно составляет от 1 см до 20 см и особенно предпочтительно составляет от 5 см до 15 см.

В качестве альтернативы или в дополнение по меньшей мере одна секция с отверстиями может быть выполнена в виде полосы, проходящей в осевом направлении.

В качестве газа, подаваемого в дополнительный цилиндр на этапе d) или этапе i) способа, может быть использован любой газ, но предпочтительно используют сжатый воздух. В некоторых случаях может быть целесообразно использовать инертные газы (например, азот, аргон, гелий или CO2), чтобы избежать пожара или взрыва, а также для предотвращения или уменьшения нежелательных реакций (например, окисления) изделий или компонентов. Газы в основном используют под давлением, чтобы можно было создать соответствующую газовую подушку, и давление варьируется от 1 до 30 бар, предпочтительно от 4 до 8 бар, в зависимости от применения.

При применении уплотнения на этапе b) или h) способа газонепроницаемый материал предпочтительно приводят в тесный контакт с первой частью оболочки. При этом газонепроницаемый материал предпочтительно наносят на первую часть оболочки так, чтобы упомянутая часть оболочки была полностью покрыта.

Газонепроницаемый материал предпочтительно является гибким. Газонепроницаемый материал особенно предпочтительно изготавливают в виде пленки.

Пленка предпочтительно представляет собой пластмассовую пленку или металлическую фольгу. Подходящие пластмассовые пленки изготавливают, например, из пластмассы, выбранной из следующей группы: полиолефины, поли(мет)акрилаты, полиамиды, полиуретаны, полиимиды, поливинилхлорид (ПВХ), полистирол (ПС), полиэфир и поликарбонат (ПК). Подходящие полиолефины, в частности, включают в себя полиэтилен (ПЭ) высокой и низкой плотности и полипропилен (ПП). Подходящие сложные полиэфиры, в частности, включают в себя полиэтилентерефталат (ПЭТ). Подходящая металлическая фольга включает в себя, например, алюминиевую фольгу, пружинную сталь и никелевую полосу.

Кроме того, газонепроницаемый материал может представлять собой эластомерную пленку, которая может быть изготовлена, например, из натурального каучука (НК), бутадиен-нитрильного каучука (БНК), стирол-бутадиен-стирольного/стирол-изопрен-стирольного (СБС, СИС) каучука, полихлоропрена (CR), каучука на основе этилен-пропилен-диенового мономера (СКЭПТ) или их комбинаций.

Пленки также могут представлять собой композит или смесь двух или более вышеупомянутых пластмасс и могут быть армированы волокнистыми материалами из стекла, углерода или металла.

Газонепроницаемый материал предпочтительно прилипает к первой части оболочки посредством адгезии. Для этого особенно предпочтительно использовать клейкую пленку, которую приклеивают к поверхности дополнительного цилиндра без использования клея. Например, можно использовать клейкую пленку, содержащую полиэтилен, полипропилен, полиэфир или полиуретан. В дополнение к клеевым соединениям для крепления пленок и/или полос можно также использовать застежки-липучки.

Кроме того, в качестве газонепроницаемого материала также можно использовать пленку, в частности пластмассовую пленку, покрытую клеем. В частности, для этого подходят стандартные клейкие ленты, содержащие вышеупомянутые пластмассы.

Гибкий материал предпочтительно имеет форму полосы, и его наматывают вокруг полого цилиндра на этапе b) или h) таким образом, чтобы покрыть по меньшей мере первую часть оболочки полого цилиндра. В частности, пластмассовая пленка или эластомерная пленка, изготовленная из вышеупомянутых пластмасс, может быть использована в виде полоски материала. При необходимости, пленку можно зафиксировать на месте с помощью клея и/или застежки-липучки.

Гибкий материал, выполненный в виде полосы, предпочтительно имеет ширину в диапазоне от 10 мм до 250 мм, особенно предпочтительно в диапазоне от 20 мм до 150 мм и еще более предпочтительно в диапазоне от 25 мм до 75 мм.

В качестве альтернативы, гибкий газонепроницаемый материал предпочтительно выполняют в форме трубки и натягивают по меньшей мере на первую часть оболочки полого цилиндра на этапе b) или h), тем самым покрывая по меньшей мере первую часть оболочки полого цилиндра. В частности, можно использовать пластмассовую пленку в виде трубки или эластомерную пленку, изготовленную из вышеупомянутых пластмасс. Здесь особенно предпочтительны эластомерные трубки или термоусадочные пластмассовые трубки.

Внутренний диаметр, выбранный для трубчатого гибкого материала, в частности для эластомерной трубки, должен быть такого же размера или немного меньше, чем внешний диаметр дополнительного цилиндра, так что трубку растягивают, когда ее помещают на дополнительный цилиндр, и она хорошо прилипает к дополнительному цилиндру. Например, внутренний диаметр выбирают на 1-5 мм меньше наружного диаметра.

В качестве альтернативы, внутренний диаметр трубчатого гибкого материала, в частности, термоусадочной пластмассовой трубки, предпочтительно выбирают таким же или немного больше, чем наружный диаметр дополнительного цилиндра. Например, внутренний диаметр выбирают на 1-5 мм больше, чем наружный диаметр. Примеры подходящих пластмассовых материалов для термоусадочной пластмассовой трубки включают в себя полиэтилен (ПЭ) низкой плотности или полипропилен (ПП).

Если используют термоусадочную пластмассовую трубку, то ее предпочтительно надевают на оболочку полого цилиндра на первом частичном этапе, а затем на втором частичном этапе осуществляют термоусадку, например, путем подачи тепла.

Сборочное приспособление предпочтительно надвигают на по меньшей мере первую часть оболочки полого цилиндра на этапе b) или h) способа, при этом сборочное приспособление выполнено в виде гильзы и содержит газонепроницаемый корпус гильзы, при этом корпус гильзы имеет внутренний диаметр до 5%, предпочтительно до 3% и особенно предпочтительно до 0,2% меньше, равен или больше наружного диаметра полого цилиндра, и при этом сборочное приспособление предпочтительно имеет механический упор, который ограничивает, насколько далеко сборочное приспособление может быть надвинуто на дополнительный цилиндр. Если внутренний диаметр больше, чем внешний диаметр полого цилиндра, то предпочтительно выбирать внутренний диаметр не более чем на 5%, особенно предпочтительно не более чем на 3% и особенно предпочтительно не более чем на 1% больше.

Механический упор может быть выполнен в виде упора, расположенного внутри корпуса гильзы, или в виде упора, расположенного снаружи корпуса гильзы. В обоих случаях механический упор может быть выполнен в виде края, выступающего за пределы внутреннего диаметра корпуса гильзы по направлению к центру корпуса гильзы и, таким образом, механически ограничивающего, насколько далеко сборочное приспособление может быть надвинуто на дополнительный цилиндр.

Механический упор может быть, например, выполнен в виде кольца или одного или нескольких сегментов кольца, которые соединены с внутренней частью корпуса гильзы и поэтому выполнены как внутренний стопор, или он может быть прикреплен к передней стороне корпуса гильзы и, следовательно, может быть выполнен в виде внешнего упора.

Кроме того, механический упор может быть выполнен в виде диска, полностью или частично герметизирующего переднюю сторону корпуса гильзы. Это опять-таки механически ограничивает, насколько далеко сборочное приспособление может быть надвинуто на дополнительный цилиндр. Если диск образует только частичное уплотнение, то диск имеет, например, по меньшей мере одно отверстие.

Корпус гильзы сборочного приспособления предпочтительно имеет внутри по меньшей мере одно уплотнительное кольцо, при этом уплотнительное кольцо герметизирует сборочное приспособление относительно оболочки полого цилиндра. В отличие от механического упора, уплотнение не препятствует надвиганию сборочного приспособления на дополнительный цилиндр.

В дополнение к первой части оболочки полого цилиндра корпус гильзы предпочтительно также закрывает по меньшей мере часть второй части оболочки полого цилиндра. Покрытая часть второй части оболочки предпочтительно в 1-10000 раз больше, особенно предпочтительно в 5-5000 раз больше и еще более предпочтительно в 10-1000 раз больше первой части оболочки.

Еще одна задача изобретения состоит в создании сборочного приспособления, предназначенного для применения с одним из способов, описанных в этом документе.

Поэтому предложено сборочное приспособление для применения в одном из описанных в этом документе способов установки полого цилиндра на другом цилиндре или снятия с него. Сборочное приспособление выполнено в виде гильзы и содержит газонепроницаемый корпус гильзы, при этом корпус гильзы имеет внутренний диаметр, который до 5%, предпочтительно до 3% и особенно предпочтительно до 0,2% меньше, равен или больше наружного диаметра полого цилиндра, а также содержит по меньшей мере один механический упор, ограничивающий, насколько далеко сборочное приспособление может быть надвинуто на дополнительный цилиндр.

Механический упор может быть выполнен в виде упора, расположенного внутри корпуса оболочки, или в виде упора, расположенного снаружи корпуса гильзы. В обоих случаях механический упор может быть выполнен в виде края, который выступает за пределы внутреннего диаметра корпуса гильзы по направлению к центру корпуса гильзы и, таким образом, механически ограничивает, насколько далеко сборочное приспособление может быть надвинуто на дополнительный цилиндр. Механический упор может быть выполнен, например, в виде пальца, проходящего через весь корпус гильзы или его часть, при этом палец может быть выполнен в виде винта, штифта, пластины или заклепки.

Механический упор может быть, например, выполнен в виде кольца или одного или нескольких сегментов кольца, которые соединены с внутренней частью корпуса гильзы и поэтому выполнены как внутренний стопор, или он может быть прикреплен к передней стороне корпуса гильзы и, следовательно, быть выполненным в виде внешнего упора.

Кроме того, механический упор может быть выполнен в виде диска, полностью или частично герметизирующего переднюю сторону корпуса гильзы. Это опять-таки механически ограничивает, насколько далеко сборочное приспособление может быть надвинуто на дополнительный цилиндр.

Механический упор может быть изготовлен из жесткого твердого материала или, в качестве альтернативы, из эластичного гибкого материала. Механический упор предпочтительно выполнен из эластичного материала. Если используют эластичный гибкий материал, то упор может, во-первых, амортизировать удары при монтаже. Во-вторых, такой упор из эластичного материала легко крепится к корпусу гильзы, например, приклеиванием. С этой целью материал, из которого изготовлен упор, может быть выполнен в виде полос, а затем нарезан по размеру и приклеен к корпусу гильзы изнутри. Примеры подходящих материалов для эластичного материала механического упора, в частности, включают в себя эластомеры, такие как натуральный каучук (НК), нитрилбутадиеновый каучук (НБК), полихлоропрен (ХК), каучук на основе этилен-пропилен-диенового мономера (СКЭПТ) или их комбинации. Особенно предпочтителен нитрил-бутадиеновый каучук (НБК).

Корпус гильзы предпочтительно имеет внутри по меньшей мере одно уплотнительное кольцо, при этом уплотнительное кольцо герметизирует сборочное приспособление относительно оболочки полого цилиндра. В отличие от механического упора, уплотнение не препятствует надвиганию сборочного приспособления на дополнительный цилиндр.

Примеры подходящих материалов для уплотнительного кольца включают в себя эластомеры, такие как натуральный каучук (НК), нитрилбутадиеновый каучук (НБК), полихлоропрен (ХК), стирол-бутадиен-стироловые/стирол-изопрен-стироловые (СБС, СИС) каучуки, этиленпропилен каучук на основе диенового мономера (СКЭПТ) или их комбинации.

Корпус гильзы сборочного приспособления предпочтительно выполнен открытым с одного конца и закрытым с другого конца. На закрытом конце имеется механический упор, который полностью или частично закрывает соответствующую переднюю сторону.

Корпус гильзы предпочтительно имеет внутри по меньшей мере два уплотнительных кольца, которые расположены так, чтобы образовывать уплотнение по отношению к оболочке полого цилиндра. Наличие двух уплотнительных колец может, например, также сочетаться с механическим упором и, в частности, также с закрытым концом корпуса гильзы.

Корпус гильзы сборочного приспособления содержит по меньшей мере один газонепроницаемый базовый слой из гибкого или жесткого материала.

Материал базового слоя предпочтительно выбирают из пластмассы, полимерного композита, армированной волокном пластмассы, металла или комбинации по меньшей мере двух из этих материалов.

Корпус гильзы предпочтительно также содержит сжимаемый слой, который может представлять собой базовый слой, промежуточный слой и/или внешний слой. Сжимаемый слой предпочтительно представляет собой внешний слой.

Материал сжимаемого слоя предпочтительно выбирают из следующей группы: упругие твердые материалы, эластичные пенопласты, материалы, наполненные полыми шариками, или комбинации этих материалов.

Эластичный материал выбирают, например, из натурального каучука, вулканизированного каучука, этилен-пропилен-диенового мономерного каучука, стирол-бутадиенового сополимера, стирол-изопренового сополимера, полиуретана, полиэфирблокамида, силиконового каучука или их комбинации. Примером подходящей вулканизированной резины является полиэфирно-уретановый каучук. Эластичный пенопласт выбирают, например, из следующей группы: пенополиуретан, пенополиуретан на основе полиэфира, пеноэпоксид, пенокремний или комбинации нескольких из этих пенопластов.

Сжимаемый слой предпочтительно имеет толщину в пределах от 0,1 мм до 30 мм. Толщина особенно предпочтительно находится в диапазоне от 0,5 мм до 10 мм, еще более предпочтительно от 0,7 мм до 5 мм и наиболее предпочтительно от 1 мм до 3,5 мм.

Предложенное сборочное приспособление предпочтительно используют для надвигания и/или снятия полого цилиндра, предпочтительно выполненного в виде переходной гильзы, на другой цилиндр или с него. Дополнительный цилиндр предпочтительно выполнен в виде формного цилиндра.

Еще одна задача изобретения заключается в создании устройства, которое содержит сборочное приспособление в соответствии с изобретением, расположенное на полом цилиндре.

Предлагаемое устройство содержит полый цилиндр и одно из описанных в этом документе сборочных приспособлений, при этом полый цилиндр содержит цилиндрический корпус, в котором отверстия для создания воздушной подушки расположены в первой части оболочки, а вторая часть оболочки выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью, при этом отверстия в первой части оболочки соединены по меньшей мере с одним подводом газа, который соединен с по меньшей мере одним впуском для газа на внутренней стороне цилиндрического корпуса, и при этом сборочное приспособление расположено на полом цилиндре так, что оно полностью покрывает по меньшей мере первую часть оболочки и герметизирует отверстия в первой части оболочки.

Полый цилиндр предпочтительно представляет собой переходной цилиндр, а дополнительный цилиндр предпочтительно представляет собой формный цилиндр.

Примеры

Для определения усилия отрыва, необходимого для снятия полого цилиндра, выполненного в виде переходника, была изготовлена конструкция, состоящая из переходника и цилиндра, при этом переходник надвигали на цилиндр. Полый цилиндр с внутренним диаметром 86,06 мм, наружным диаметром 114,708 мм, подвод газа и отверстия были обеспечены переходником. Полый цилиндр имеет отверстия на внешней оболочке, выполненные в виде пористой области с площадью поверхности 3600 мм2 и пористостью 18% для создания воздушной подушки. Этот полый цилиндр был присоединен к датчику силы Spider8 (Hottinger Baldwin Messtechnik GmbH) посредством посадки с натягом. Этот полый цилиндр устанавливали на углеродный цилиндр (внешний диаметр 86,06 мм) с подводом газа и отверстиями для создания воздушной подушки. Углеродный цилиндр имеет отверстия, выполненные в виде пористого участка, при этом пористая область имеет площадь поверхности 2700 мм2 и пористость 18%. После того, как устройство было собрано, измеряли усилие отрыва, необходимое для снятия переходника с углеродного цилиндра. Для облегчения снятия упомянутого переходника была создана воздушная подушка. Для создания воздушной подушки к углеродному цилиндру подавали сжатый воздух под давлением 6,5 бар и расходом 720 л/мин. Для усиления измерительного сигнала датчика силы он был подключен к измерительному усилителю HBM Spider8 (Hottinger Baldwin Messtechnik GmbH), а усиленные сигналы считывали с помощью компьютера и программного обеспечения catmanEasy 3.2.3.40 (Hottinger Baldwin Messtechnik GmbH). Определяли максимальное усилие при снятии переходника и рассчитывали среднее значение по 5 измерениям.

Все испытания проводили без сборочного приспособления и с использованием ряда различных сборочных приспособлений. В качестве сборочных приспособлений использовали самоклеящуюся ленту Rotec-Tape (Rotec), термоусадочную пленку и полый цилиндр. Полый цилиндр с внутренним слоем из полиэстера, армированного стекловолокном, толщиной 1 мм, сжимаемым слоем пенополиуретана толщиной 3 мм, слоем полиэфира, армированного стекловолокном, толщиной 2 мм и внешним слоем толщиной 7 мм из наполненного пенополиуретана имеет внутренний диаметр 114,708 мм, внешний диаметр 124 мм и длину 5 см. Имеется внутренний упор из эластичного материала, проходящий по всему периметру с одной стороны. В качестве эластичного материала использовали нитрилбутадиеновый каучук. Механический упор имеет высоту 2 мм и ширину 5 мм. Требуемое максимальное усилие отрыва для каждого сборочного приспособления определяли, как описано выше. Результаты испытаний представлены в таблице 1.

Таблица 1

Таблица 1 показывает, что использование сборочного приспособления может уменьшить усилие отрыва и/или количество необходимого воздуха. Кроме того, сборочные приспособления обеспечивают защиту отверстий от загрязнений и механических повреждений.

Краткое описание чертежей

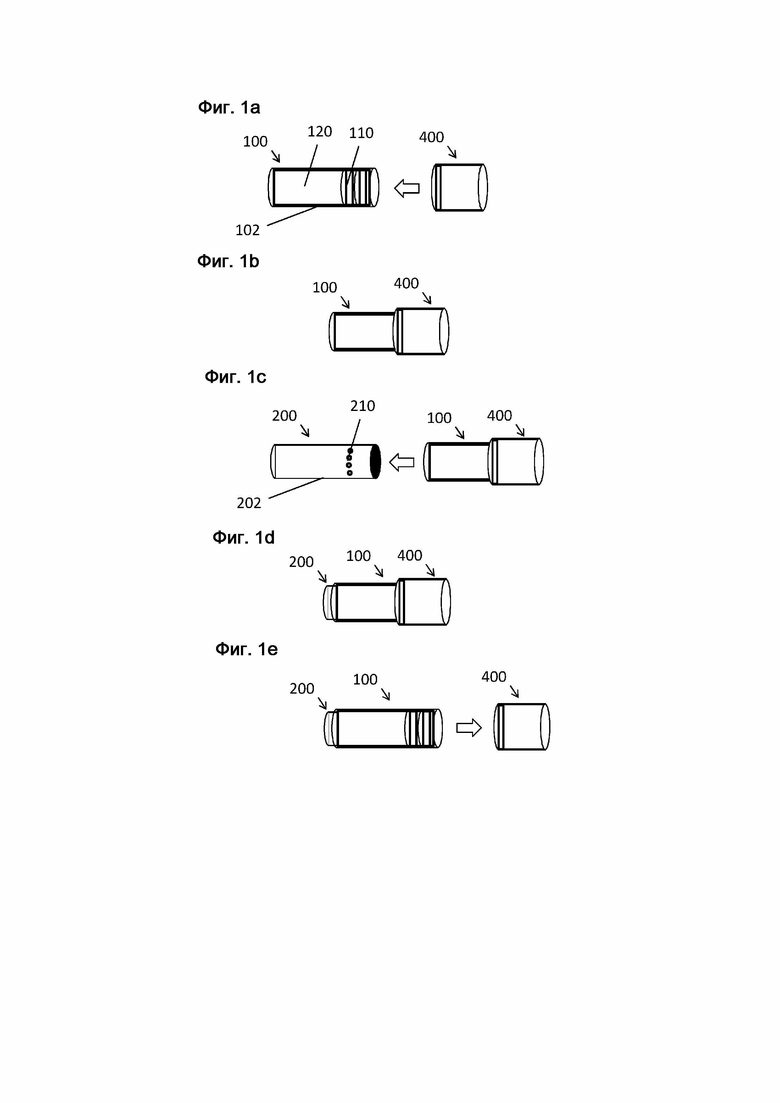

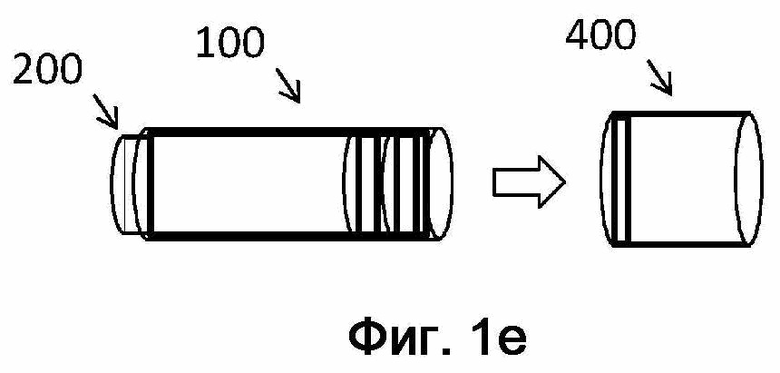

На фиг. 1а-1е пояснено надвигание полого цилиндра на дополнительный цилиндр с помощью сборочного приспособления;

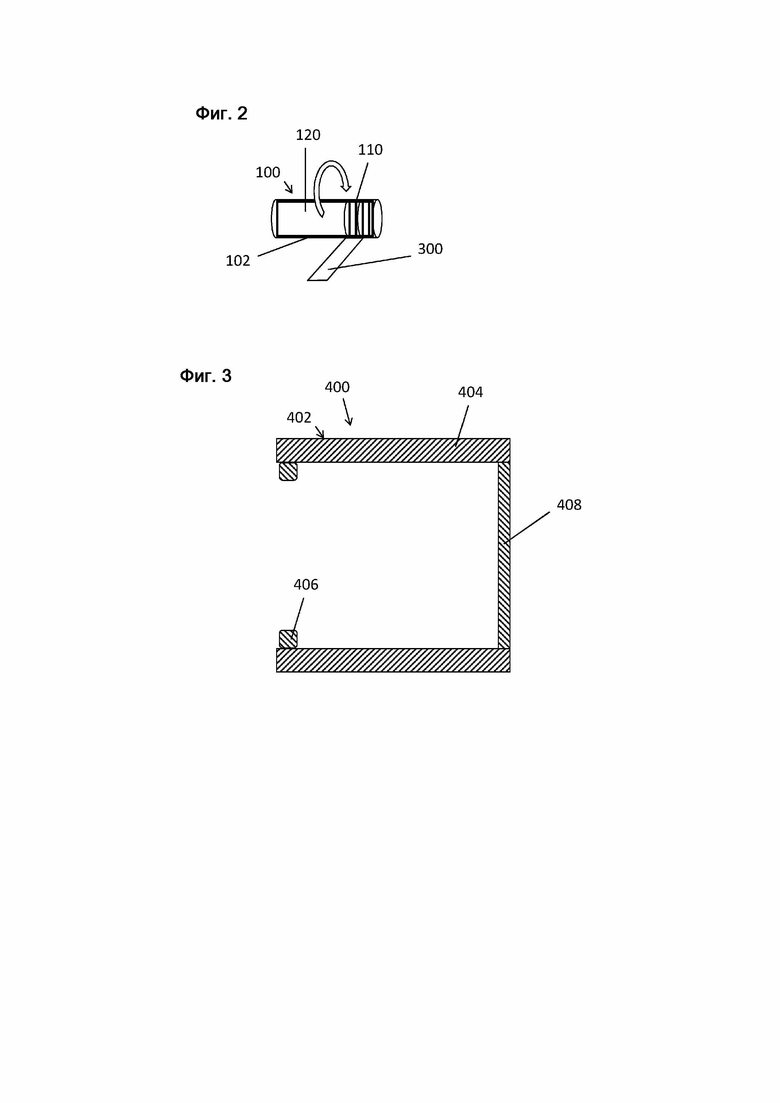

на фиг. 2 показаны отверстия полого цилиндра, загерметизированные гибким материалом в виде полотна;

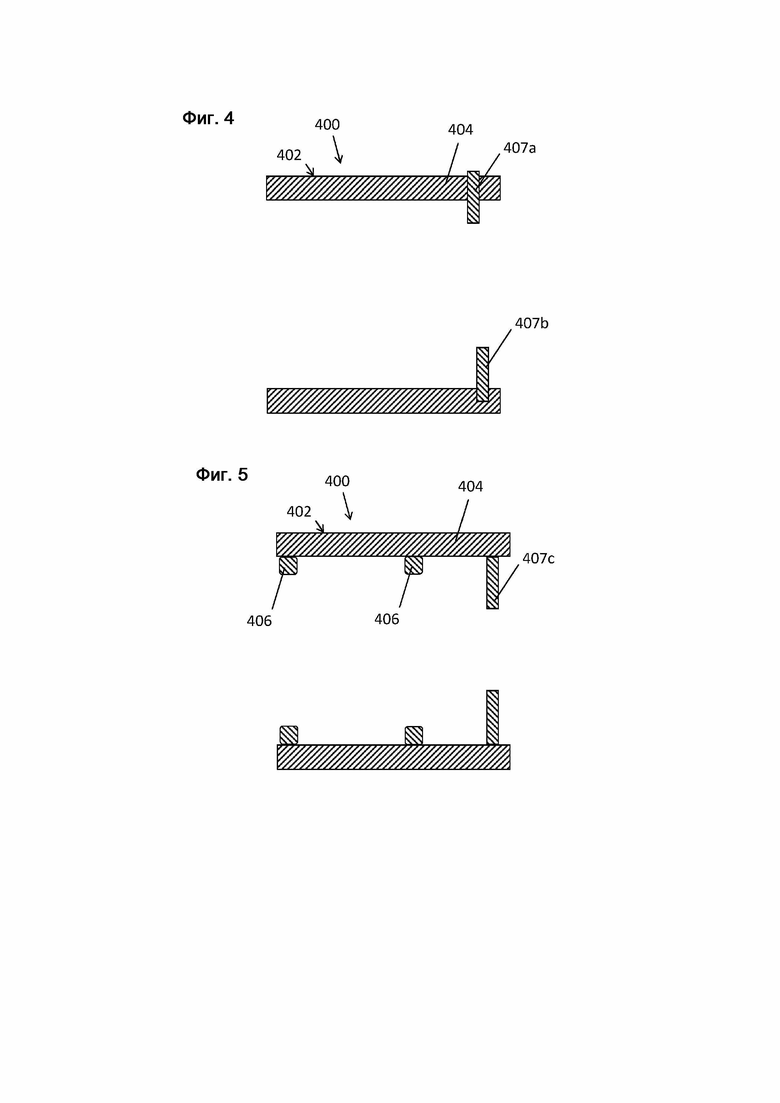

на фиг. 3 – сборочное приспособление в соответствии с первым вариантом осуществления, вид в разрезе;

на фиг. 4 – сборочное приспособление в соответствии со вторым вариантом осуществления, вид в разрезе;

на фиг. 5 – сборочное приспособление в соответствии с третьим вариантом осуществления, вид в разрезе; и

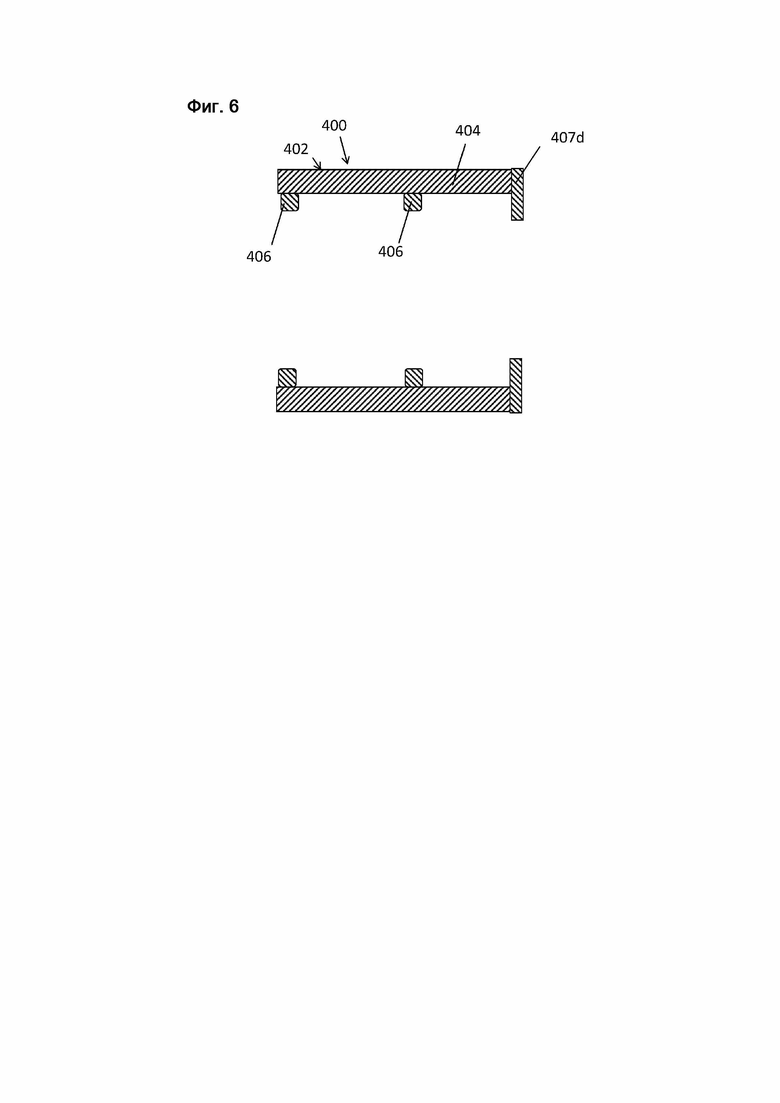

на фиг. 6 – сборочное приспособление в соответствии с четвертым вариантом осуществления, вид в разрезе;

На фиг. 1а-1е схематично пояснено надевание полого цилиндра 100 на дополнительный цилиндр 200.

На фиг. 1а показан полый цилиндр 100 с оболочкой 102, содержащей первую часть 110 и вторую часть 120. Первая часть 110 оболочки 102 содержит отверстия для создания воздушной подушки. Вторая часть 120, с другой стороны, выполнена газонепроницаемой. Полый цилиндр 100 представляет собой, например, переходную гильзу, которую необходимо надеть на формный цилиндр.

Когда такой полый цилиндр 100 надвигают на формный цилиндр, воздушная подушка образуется посредством газа, выходящего из отверстий в формном цилиндре, и эта воздушная подушка облегчает скольжение полого цилиндра 100 по формному цилиндру, и предпочтительно также расширяет полый цилиндр 100 в процессе. Однако, поскольку газ частично выходит через отверстия в первой части 110 оболочки 102 полого цилиндра 100, эта воздушная подушка ослабевает, и надвигание полого цилиндра на формный цилиндр становится более трудным.

Чтобы избежать или по меньшей мере уменьшить утечку газа из первой части 110 оболочки 102 во время сборки, имеется сборочное приспособление 400.

Сборочное приспособление 400 выполнено в виде корпуса 402 гильзы, который в варианте осуществления, показанном на фиг. 1а, открыт с одного конца, см. фиг. 3, 4, 5 и 6.

Стрелка, показанная на фиг. 1а, указывает направление, в котором сборочное приспособление 400 надвигают на полый цилиндр 100.

Полый цилиндр 100 с размещенным на нем сборочным приспособлением 400 показан на фиг. 1b. Сборочное приспособление 400 надвигают на полый цилиндр 100 настолько, насколько это механически возможно, при этом закрытый конец корпуса 402 гильзы сборочного приспособления 400 выступает в качестве механического упора и препятствует дальнейшему проталкиванию сборочного приспособления на полый цилиндр.

В этом положении сборочное приспособление 400 создает уплотнение для отверстий в первой части 110 оболочки 102 полого цилиндра 100, так что когда полый цилиндр 100 надвигают на дополнительный цилиндр 200, выходит меньше воздуха, см. фиг. 1с. Это предотвращает ослабление воздушной подушки между полым цилиндром 100 и дополнительным цилиндром 200 или по меньшей мере уменьшает этот эффект.

На фиг. 1с показан дополнительный цилиндр 200, который, например, выполнен в виде формного цилиндра. Дополнительный цилиндр 200 имеет отверстия 210 на своей оболочке 202, которые в варианте осуществления, показанном на фиг. 1с, расположены в виде проходящих по окружности колец вблизи одного из концов дополнительного цилиндра 200.

Как показано стрелкой на фиг. 1с, устройство, уже описанное в отношении фиг. 1b, содержащее полый цилиндр 100 и сборочное приспособление 400, надвигают на дополнительный цилиндр 200, при этом к дополнительному цилиндру 200 подают газ, такой как сжатый воздух. В результате подачи сжатого воздуха воздух выходит из отверстий 210, вызывая образование воздушной подушки и облегчая надевание на устройство, содержащее полый цилиндр 100 и сборочное приспособление 400. Сборочное приспособление 400 препятствует немедленному выходу сжатого воздуха через первую часть 110 оболочки 102 полого цилиндра 100.

На фиг. 1d показано устройство, содержащее полый цилиндр 100 и сборочное приспособление 400 в состоянии, когда оно полностью надвинуто на дополнительный цилиндр 200.

На фиг. 1e показано, как сборочное приспособление 400 снимают с полого цилиндра 200. Как показано стрелкой на фиг. 1е, сборочное приспособление 400 снимают снова в противоположном направлении. Подача сжатого воздуха к дополнительному цилиндру 200 может быть остановлена до или после удаления сборочного приспособления 400. В качестве альтернативы сначала продолжают подавать сжатый воздух к дополнительному цилиндру 200, чтобы завершить сборку печатной формы или печатной гильзы, при этом воздушную подушку создают за счет воздуха, выходящего из первой части 110 оболочки 102 полого цилиндра 100, и эта воздушная подушка помогает при сборке печатной формы или печатной гильзы.

Полый цилиндр 100 можно снять с дополнительного цилиндра 200, выполнив этапы, описанные выше, в обратном порядке.

На фиг. 2 показаны отверстия полого цилиндра 100 в первой части 110 оболочки 102 с использованием гибких материалов 300 в виде полотна.

Гибкий материал 300 в виде полотна можно использовать для выполнения этапов, показанных на фиг. 1a-1e, вместо сборочного приспособления 400. С этой целью гибкий материал 300 в виде полотна оборачивают вокруг первой части 110 оболочки 102 полого цилиндра 100, как показано стрелкой на фиг. 2. Гибкий материал 300 в виде полотна является газонепроницаемым и выполнен, например, в виде пластмассовой пленки. Эта пластмассовая пленка, в частности, может быть выполнена в виде клейкой пленки, которую приклеивают к оболочке 102 без использования клея. В качестве альтернативы пластмассовая пленка может быть выполнена в виде клейкой ленты, в основном содержащей пластмассовую пленку, покрытую клеящим веществом.

На фиг. 3 показано сборочное приспособление 400, вид в разрезе. В первом варианте осуществления, показанном на фиг. 3, сборочное приспособление 400 содержит корпус 402 гильзы, имеющий форму полого цилиндра. Корпус 402 гильзы содержит по меньшей мере базовый слой 404, а в дополнительных вариантах осуществления может иметь дополнительные слои, такие как сжимаемый слой.

В варианте осуществления, показанном на фиг. 3, корпус 402 гильзы закрыт с одного конца дискообразной торцевой стенкой 408. Торцевая стенка 408 представляет собой механический упор, который ограничивает, насколько далеко сборочное приспособление 400 может быть надвинуто на полый цилиндр 100, см. фиг. 1а.

Проходящее по окружности уплотнительное кольцо 406 расположено внутри корпуса 402 гильзы на другом конце. Если сборочное приспособление 400 надвигают на полый цилиндр 100, то это уплотнительное кольцо 406 образует уплотнение на оболочке 102 полого цилиндра 100, так что между оболочкой 102 полого цилиндра 100 и корпусом 402 гильзы создается герметичное пространство сборочного приспособления 400. Таким образом, газ, выходящий из первой части 110 оболочки 102 полого цилиндра 100, улавливают, и предотвращают выход газа или по меньшей мере уменьшают объем выходящего газа.

На фиг. 4 показано сборочное приспособление 400 в соответствии со вторым вариантом осуществления, вид в разрезе. В отличие от первого варианта осуществления, описанного со ссылкой на фиг. 3, этот вариант осуществления имеет открытые концы. Также показаны упоры 407а и 407b, которые можно использовать независимо друг от друга. Вставной сквозной упор 407а выполнен в виде пальца, проходящего через корпус гильзы. Вставной упор 407b выполнен в виде пальца, встроенного в корпус гильзы.

В зависимости от применения различные варианты осуществления механических упоров могут быть скомбинированы или все упоры могут быть спроектированы единообразно.

На фиг. 5 показано сборочное приспособление 400 в соответствии с третьим вариантом осуществления, вид в разрезе. В отличие от первого варианта осуществления, описанного со ссылкой на фиг. 3, два уплотнительных кольца 406 расположены внутри корпуса 402 гильзы сборочного приспособления 400 на расстоянии друг от друга. Расстояние между двумя уплотнительными кольцами 406 и их расположение должны быть выбраны так, чтобы, когда сборочное приспособление 400 полностью надвинуто на полый цилиндр 100, см. фиг. 1а, первая часть 110 оболочки 102 была расположена между двумя уплотнительными кольцами 406.

Упор 407с, расположенный внутри корпуса 402 гильзы, предназначен для обеспечения правильного выравнивания сборочного приспособления 400. Упор 407с предпочтительно является кольцевым или представляет собой прерывистое кольцо из нескольких сегментов кольца. Упор 407с выполнен, например, из гибкого материала, такого как натуральный каучук, и прикреплен к корпусу 402 гильзы изнутри.

На фиг. 6 показано сборочное приспособление 400 в соответствии с четвертым вариантом осуществления, вид в разрезе. Четвертый вариант осуществления сборочного приспособления 400 отличается от третьего варианта осуществления, который был описан со ссылкой на фиг. 5, расположением упора 407d. Упор 407d прикреплен к передней стороне корпуса 402 гильзы снаружи, например, посредством приклеивания.

Список ссылочных обозначений

100 полый цилиндр

102 оболочка полого цилиндра

110 первая часть

120 непроницаемая вторая часть

200 дополнительный цилиндр

202 оболочка дополнительного цилиндра

210 отверстия

300 гибкий материал

400 сборочное приспособление

402 корпус гильзы

404 базовый слой

406 уплотнительное кольцо

407a внутренний упор в виде сквозного пальца

407b внутренний упор в виде вставленного пальца

407c внутренний упор в виде кольца или сегмента кольца

407d внешний упор в виде кольца или сегмента кольца

408 торцевая стенка.

Способ установки полого цилиндра (100) на дополнительном цилиндре (100) или снятия с него, причем полый цилиндр (100) содержит цилиндрический корпус, в котором отверстия для создания воздушной подушки расположены в первой части (110) оболочки (102), а вторая часть (120) оболочки (102) выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью (110), при этом отверстия в первой части оболочки соединены с по меньшей мере одним подводом газа, который соединен с по меньшей мере одним впуском для газа на внутренней стороне цилиндрического корпуса, и при этом дополнительный цилиндр имеет отверстия в оболочке, и газ способен подаваться через эти отверстия через внутренний подвод газа. Технический результат - облегчение натягивания переходных гильз на основе мостовой системы на формный цилиндр. 2 н. и 14 з.п. ф-лы, 10 ил., 1 табл.

1. Способ установки полого цилиндра (100) на дополнительном цилиндре (200), причем полый цилиндр (100) содержит цилиндрический корпус, в котором отверстия для создания воздушной подушки расположены в первой части (110) оболочки (102), а вторая часть (120) оболочки (102) выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью (110), при этом отверстия в первой части оболочки соединены с по меньшей мере одним подводом газа, который соединен с по меньшей мере одним впуском для газа на внутренней стороне цилиндрического корпуса, и при этом дополнительный цилиндр (200) имеет отверстия (210) в оболочке, и газ способен подаваться через эти отверстия (210) через внутренний подвод газа,

причем способ установки включает в себя следующие этапы, на которых:

a) берут полый цилиндр (100);

b) на первую часть (110) оболочки (102) полого цилиндра (100) накладывают уплотнение, чтобы предотвратить или уменьшить утечку газа из первой части (110) оболочки (102);

c) берут дополнительный цилиндр (200);

d) подают газ в дополнительный цилиндр (200) так, что газ выходит через отверстия (210);

e) надвигают полый цилиндр (100) на дополнительный цилиндр (200).

2. Способ снятия полого цилиндра (100) с дополнительного цилиндра (200), причем полый цилиндр (100) содержит цилиндрический корпус, в котором отверстия для создания воздушной подушки расположены в первой части (110) оболочки (102), а вторая часть (120) оболочки (102) выполнена газонепроницаемой или имеет отверстия для создания воздушной подушки в меньшем количестве и/или меньшего размера по сравнению с первой частью (110), при этом отверстия в первой части оболочки соединены с по меньшей мере одним подводом газа, который соединен с по меньшей мере одним впуском для газа на внутренней стороне цилиндрического корпуса, и при этом дополнительный цилиндр (200) имеет отверстия (210) в оболочке, и газ способен подаваться через эти отверстия (210) через внутренний подвод газа,

причем способ снятия включает в себя следующие этапы, на которых:

g) берут устройство, в котором полый цилиндр (100) размещен на дополнительном цилиндре (200);

h) на первую часть (110) оболочки (102) полого цилиндра (100) накладывают уплотнение, чтобы предотвратить или уменьшить утечку газа из первой части (110) оболочки (102);

i) подают газ в дополнительный цилиндр (200) так, что газ выходит через отверстия (210), и

j) снимают полый цилиндр (100) с дополнительного цилиндра (200).

3. Способ по п. 1, в котором уплотнение является частью сборочного приспособления (400), которое надвигают по меньшей мере на первую часть (110) оболочки (102) полого цилиндра (100) на этапе b) или h), причем сборочное приспособление (400) сконструировано в виде гильзы и имеет газонепроницаемый корпус (402) гильзы.

4. Способ по п. 3, в котором гильза имеет два открытых конца.

5. Способ по п. 4, в котором сборочное приспособление содержит по меньшей мере один механический упор, который ограничивает, насколько далеко сборочное приспособление (400) может быть надвинуто на дополнительный цилиндр (200), причем упомянутый по меньшей мере один механический упор содержит любое из следующего: упор, сконструированный в виде пальца, упор, сконструированный в виде кольца, или несколько упоров, сконструированных в виде нескольких сегментов кольца.

6. Способ по п. 3, в котором гильза закрыта с одного конца дискообразной торцевой стенкой, образующей по меньшей мере один механический упор, который ограничивает, насколько далеко сборочное приспособление (400) может быть надвинуто на дополнительный цилиндр (200).

7. Способ по п. 3, в котором внутренний диаметр корпуса (402) гильзы не более чем на 5% меньше, равен или не более чем на 5% больше внешнего диаметра полого цилиндра (100).

8. Способ по п. 7, в котором корпус (402) гильзы содержит по меньшей мере уплотнительное кольцо (406) с внутренней стороны, причем уплотнительное кольцо (406) герметизирует сборочное приспособление (400) относительно оболочки (102) полого цилиндра (100).

9. Способ по п. 7, в котором оболочка корпуса (402) гильзы покрывает по меньшей мере часть второй части (120) оболочки (102) полого цилиндра в дополнение к первой части (110) оболочки (102) полого цилиндра (100).

10. Способ по п. 1, в котором отверстия (210) дополнительного цилиндра (200) и/или отверстия в первой части (110) оболочки (102) полого цилиндра (100) выполнены в виде вентиляционных отверстий или в виде пористых областей.

11. Способ по п. 1, в котором при наложении уплотнения на этапе b) или h) способа газонепроницаемый материал (300) приводят в непосредственный контакт с первой частью (110) оболочки (102).

12. Способ по п. 11, в котором газонепроницаемый материал (300) полностью покрывает первую часть (110) оболочки (102).

13. Способ по п. 11, в котором газонепроницаемый материал (300) является гибким.

14. Способ по п. 13, в котором газонепроницаемый материал (300) прилипает к первой части (110) оболочки (102) посредством адгезии.

15. Способ по п. 13, в котором гибкий материал (300) выполнен в виде полотна, и его наматывают вокруг полого цилиндра (100) на этапе b) или h) так, что покрывают по меньшей мере первую часть (110) оболочки (102) полого цилиндра (100) и, при необходимости, фиксируют на месте посредством клея и/или застежки-липучки.

16. Способ по п. 13, в котором гибкий газонепроницаемый материал (300) выполнен в трубчатой форме, и его натягивают по меньшей мере на первую часть (110) оболочки (102) полого цилиндра (100) на этапе b) или h).

| EP 1504899 A1, 09.02.2005 | |||

| US 6283026 B1, 04.09.2001 | |||

| EP 3243660 A1, 15.11.2017 | |||

| JP 3197996 U, 11.06.2015 | |||

| US 5706731 A1, 13.01.1998 | |||

| DE 20016311 U1, 28.12.2000. |

Авторы

Даты

2024-05-02—Публикация

2020-09-11—Подача