Изобретение относится к печатным цилиндрам и переходным гильзам для флексографской печати. Флексографская печать является разновидностью высокой печати, в соответствии с которой маловязкая печатная краска переходит на запечатываемую основу с выпуклых участков печатной формы. Для флексографской печати используют мягкие эластичные печатные формы, что позволяет запечатывать многочисленные основы (бумагу, картон, пленочные материалы). Флексографская печать наряду с офсетной и глубокой печатью относится к важнейшим методам печати, используемым в промышленности упаковочных материалов.

Для флексографской печати используют как многоцилиндровые печатные машины, так и печатные машины с центральным расположением цилиндра. В печатной машине с центральным расположением цилиндра отдельные печатные аппараты расположены вокруг центрального цилиндра, через который перемещается полотно основы. Отдельные печатные аппараты многоцилиндровых печатных машин расположены последовательно. Печатные аппараты состоят из печатного формного цилиндра, валика с растрированной поверхностью, предназначенного для нанесения краски на печатную форму, и красочной ванны, находящаяся в которой печатная краска переходит на валик с растрированной поверхностью. В наиболее простом варианте исполнения печатный формный цилиндр представляет собой стальной вал, к которому приклеивают флексографскую печатную форму.

Существенным преимуществом флексографской печати по сравнению с другими методами печати является многовариантность печатного формата. Использование в качестве печатных формных цилиндров стальных цилиндров разного диаметра позволяет варьировать формат печати. Формат печати определяется так называемой длиной раппорта. Длина раппорта соответствует длине оттиска, получаемого в результате полного оборота печатного формного цилиндра. Однако замена тяжелых стальных цилиндров занимает слишком много времени. В связи с этим в настоящее время предлагают машины для флексографской печати с длиной раппорта, которую можно легко варьировать благодаря использованию переходных гильз. Переходную гильзу насаживают на стальной цилиндр. Толщина стенок переходных гильз обычно составляет от 7 до 300 мм. Затем на переходную гильзу насаживают печатную гильзу, на которой находится чаще всего заранее смонтированная печатная форма. Переходные, соответственно печатные гильзы, в настоящее время в общем случае называют также сливами (от англ. «sleeve»). Сливы выполнены из пластмассы. Сливы значительно легче соответствующих стальных цилиндров, благодаря чему возможна их гораздо более легкая замена, выполняемая непосредственно на печатной машине.

Слива в большинстве случаев состоит из следующих компонентов (в направлении изнутри наружу).

На тонком слое стеклопластика(GFK) (армированной стеклянными волокнами пластмассы) находится тонкий сжимаемый слой, который покрыт вторым тонким слоем стеклопластика. Подобная многослойная композиция, называемая ниже стеклопластиковой базовой гильзой, обеспечивает возможность расширения слив посредством сжатого воздуха. Стеклопластиковая базовая гильза обычно обладает толщиной от 1 до 4 мм. На стеклопластиковую базовую гильзу наносят слой пенополиуретана, толщина которого составляет от нескольких миллиметров до нескольких сантиметров. Пенополиуретановый слой предназначен для увеличения толщины стенок сливы, соответственно для реализации необходимой длины раппорта. На пенополиуретановом слое в большинстве случаев находится дополнительный тонкий стеклопластиковый слой, соответственно тонкий верхний слой, который придает сливе механическую и химическую стабильность.

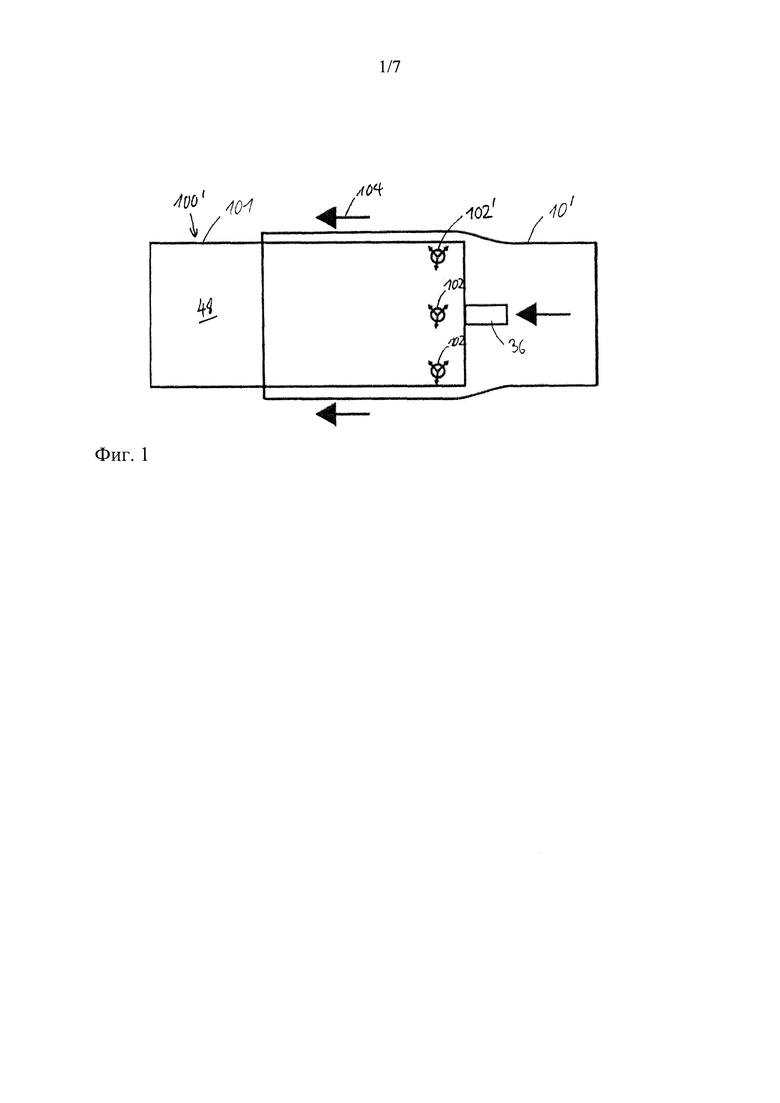

Для облегчения насаживания переходной гильзы на печатные формные цилиндры последние снабжены воздушными отверстиями, из которых выходит сжатый воздух. Благодаря подаче сжатого воздуха образуется воздушная подушка, которая увеличивает внутренний диаметр переходной гильзы и обеспечивает ее скольжение по печатному формному цилиндру. При прекращении подачи сжатого воздуха происходит заклинивание и прочная фиксация переходной гильзы на печатном формном цилиндре. Данный процесс схематически представлен на фиг. 1.

Для обеспечения возможности насаживания на переходную гильзу печатной сливы переходная гильза снабжена также проводящей воздух системой. Из уровня техники известны две следующие проводящие воздух системы: сжатый воздух поступает к печатной гильзе непосредственно от печатного формного цилиндра (система Bridge) или на одной из торцовых сторон переходной гильзы имеется отдельное место подключения сжатого воздуха (система Airo).

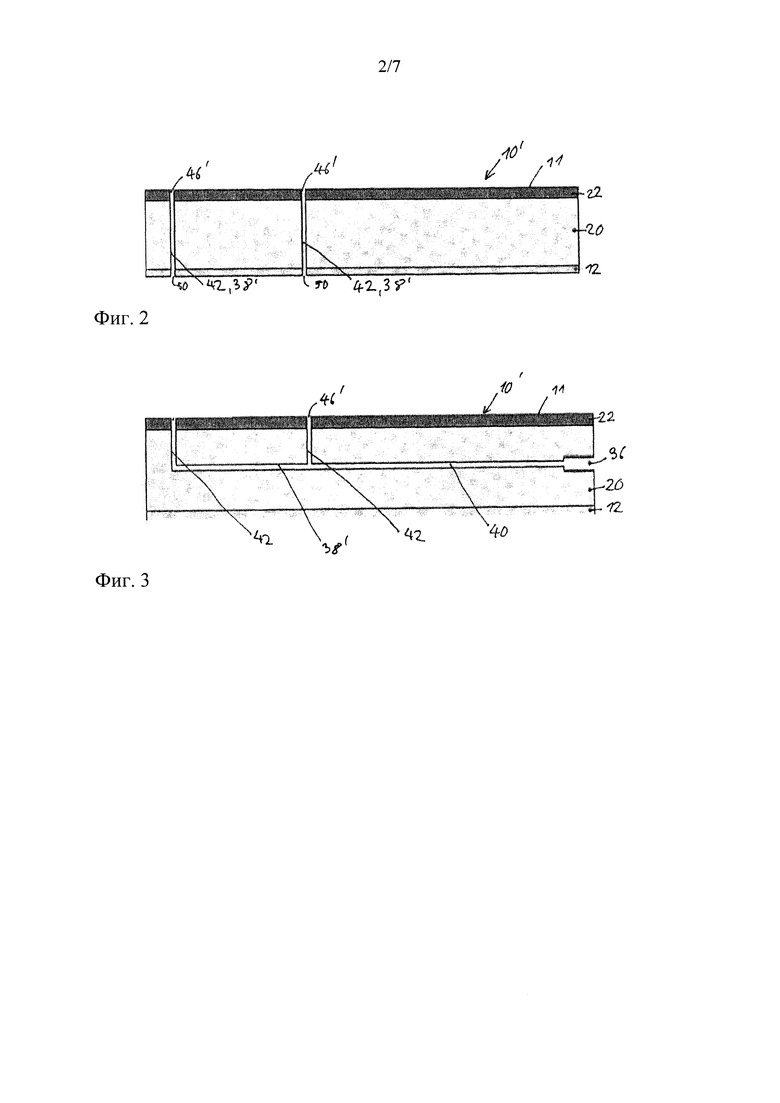

В случае системы Bridge переходная гильза снабжена воздушными каналами, которые проходят от внутренней поверхности переходной гильзы до ее наружной поверхности, благодаря чему выходящий из печатного формного цилиндра сжатый воздух может создавать воздушную подушку также и над переходной гильзой (смотри фиг. 2).

Переходная гильза, выполненная в соответствии с системой Bridge, известна из европейского патента ЕР 1263592 В1. Подобная переходная гильза включает полую цилиндрическую трубу, которую можно насаживать на печатный цилиндр. Переходная гильза снабжена каналами, которые проходят в радиальном направлении изнутри наружу и впадают в отверстия на поверхности переходной гильзы.

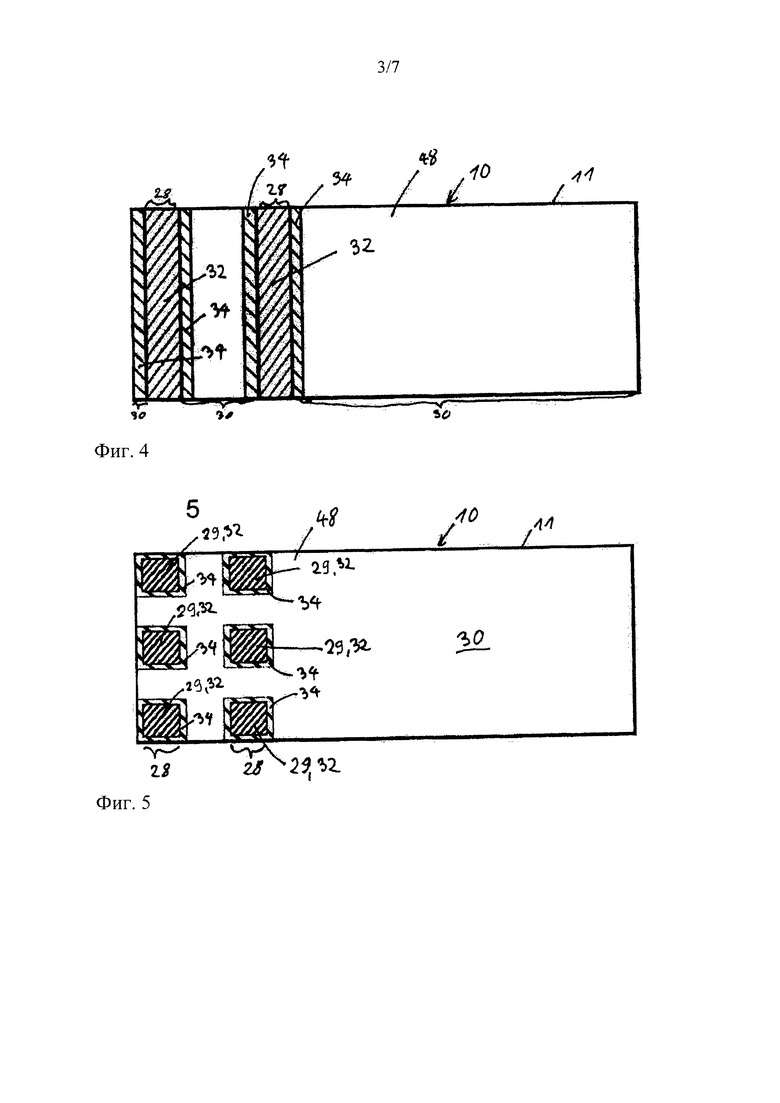

В случае системы Airo сжатый воздух поступает с торцовой стороны переходной гильзы, а затем по воздушным каналам, соответственно пневматическим шлангам, перемещается к поверхности переходной гильзы (смотри фиг. 3). Однако в данном случае помимо места подключения сжатого воздуха для печатного формного цилиндра требуется второе наружное место подключения сжатого воздуха.

Обе указанные выше системы в настоящее время хорошо известны на рынке, однако они обладают определенными недостатками. Для формирования достаточно эффективной воздушной подушки требуется повышенный минимальный расход сжатого воздуха. Сжатый воздух должен проходить через относительно узкие отверстия (воздушные отверстия), что обусловливает высокий уровень шума. Уровень шума составляет более 80 дБ, а, следовательно, выходит за пределы значений, установленных, например, немецким законом об условиях труда. Необходимый расход сжатого воздуха составляет около 500 л/мин. Это обусловливает высокую скорость истечения воздуха, а, следовательно, повышенную травмоопасность, например, вследствие уноса частиц.

Указанные выше недостатки равным образом относятся и к известным из уровня техники печатным формным цилиндрам, для насаживания переходных гильз на которые также должна быть сформирована воздушная подушка. Вследствие относительно узких воздушных отверстий в данном случае также имеет место высокий уровень шума и высокие скорости истечения воздуха.

В настоящем изобретении предлагается цилиндр, который включает цилиндрический корпус. При этом первая часть боковой поверхности цилиндрического корпуса выполнена пористой и газопроницаемой, а вторая часть боковой поверхности цилиндрического корпуса выполнена газонепроницаемой, причем пористая, газопроницаемая первая часть боковой поверхности соединена по меньшей мере с одной системой подведения газа и причем первая часть боковой поверхности составляет по меньшей мере 0,1%, максимум 50%. Первая часть боковой поверхности предпочтительно составляет от 0,1 до 20%, особенно предпочтительно от 0,1 до 10%, еще более предпочтительно от 0,2 до 5%. Вторая часть боковой поверхности предпочтительно составляет по меньшей мере 50%, максимум 99,9%, причем суммарно первая и вторая части боковой поверхности предпочтительно составляет 100%. Вторая часть боковой поверхности предпочтительно составляет по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95%.

Пористая часть находится на конце цилиндра на расстоянии от него, предпочтительно составляющем от 1 до 100 мм, особенно предпочтительно от 5 до 50 мм.

Под цилиндром, в частности, речь идет о переходной гильзе или печатном формном цилиндре для флексографской печати.

В случае если предлагаемый в изобретении цилиндр выполнен в виде переходной гильзы, она включает корпус, который в основном соответствует корпусу известных из уровня техники переходных гильз. Корпус переходной гильзы обладает формой трубы, соответственно полого кругового цилиндра, и предпочтительно включает смотря изнутри наружу способную расширяться базовую гильзу, пенопластовый слой и верхний слой. Базовая гильза, пенопластовый слой и верхний слой, в частности, в основном соответствуют указанным выше компонентам переходных гильз уровня техники. В качестве материала пенопластового слоя предпочтительно используют пенополиуретан. Первая часть боковой поверхности корпуса гильзы выполнена пористой и газопроницаемой, а ее вторая часть выполнена газонепроницаемой.

В случае если предлагаемый в изобретении цилиндр выполнен в виде печатного формного цилиндра машины для флексографской печати, он включает цилиндрическое тело валика. Первая часть боковой поверхности цилиндрического тела валика выполнена пористой и газопроницаемой, а ее вторая часть выполнена газонепроницаемой.

В отличие от известных из уровня техники переходных гильз в случае предлагаемых в изобретении переходных гильз вместо отверстий на боковой поверхности небольшая часть боковой поверхности выполнена пористой и газопроницаемой. Для выполнения части боковой поверхности пористой и газопроницаемой можно использовать как микропористые материалы, так и материалы с большим количеством отверстий в расчете на единицу площади. Подобные материалы могут обладать ситообразными, решетчатыми, пластинчатыми или щелевидными отверстиями.

В качестве материала с большим количеством отверстий предусматривается материал по меньшей мере с одним отверстием на 500 мм2 поверхности. Материал с большим количеством отверстий предпочтительно имеет по меньшей мере одно отверстие на 200 мм2 поверхности. При этом диаметр отверстий составляет от 0,1 до 1,5 мм, а их число составляет более 8, предпочтительно более 10, особенно предпочтительно более 12. Отверстия могут быть расположены вдоль окружности равномерно или неравномерно, в один или несколько рядов.

Относительная площадь отверстий на наружной поверхности материала с большим количеством отверстий, который образует пористую часть боковой поверхности, составляет, например, от 0,3 до 90%. Относительная площадь отверстий на пористой части боковой поверхности предпочтительно составляет от 10 до 90%. Относительная площадь отверстий на пористой части боковой поверхности особенно предпочтительно составляет от 15 до 80%, еще более предпочтительно от 20 до 60%. Относительная площадь отверстий, например, находится в диапазоне от 0,3 до 50%. Отверстия выполнены в виде сквозных или разветвленных отверстий или каналов, соединенных с системой подведения газа. Диаметр отверстий или ширина каналов или прорезей составляет от 100 мкм до 5 мм, предпочтительно от 500 мкм до 2 мм. В качестве газа прежде всего используют воздух, который подают к цилиндру в виде сжатого воздуха.

Под микропористыми материалами имеются в виду материалы, объемное содержание пор в которых составляет от 1 до 50%, особенно предпочтительно от 5 до 40%, еще более предпочтительно от 10 до 30%. Приведенные выше процентные данные относятся к объемному содержанию пор в общем объеме пористого материала. Размер пор находится в диапазоне от 1 до 500 мкм, предпочтительно от 2 до 300 мкм, более предпочтительно от 5 до 100 мкм, еще более предпочтительно от 10 до 50 мкм. Поры предпочтительно равномерно распределены в объеме микропористого материала. Примерами микропористых материалов являются вспененные материалы с открытыми ячейками или спеченные пористые материалы.

Проницаемость определяют, например, в соответствии со стандартом ISO 4022:1987, для чего измеряют потери давления после пропускания газа через пористый материал с заданной фильтрующей поверхностью при заданном объемном расходе, постоянном давлении и постоянной температуре, а затем вычисляют коэффициент пропускания для ламинарного потока (α) и коэффициент пропускания для турбулентного потока (β). Предлагаемые в изобретении пористые материалы предпочтительно характеризуются значением α, составляющим более 0,01*10-12 м2, и значением β, составляющим более 0,01*10-7 м. Пористые материалы особенно предпочтительно характеризуются значением α, составляющим более 0,05*10-12 м2, и значением β, составляющим более 0,1*10-7 м.

Пористая газопроницаемая первая часть боковой поверхности предпочтительно разделена на одну или несколько пористых областей. При этом пористая область предпочтительно выполнена в виде проходящего вокруг в направлении окружности кольца или включает несколько подобластей, выполненных и расположенного в виде проходящего вокруг в направлении окружности прерывистого кольца. Ширина кольца предпочтительно составляет от 1 до 20 см, особенно предпочтительно от 5 до 15 см.

В качестве альтернативы или дополнительно может быть предусмотрена по меньшей мере одна пористая область в виде аксиальной вставки.

В качестве газа можно использовать любой газ, однако предпочтительно используют сжатый воздух. При известных обстоятельствах для исключения пожара или взрыва, а также для предотвращения или ограничения нежелательных химических реакций (например, окисления) продуктов или конструктивных элементов может оказаться целесообразным использование инертных газов (например азота, аргона, гелия или диоксида углерода). В большинстве случаев используют газы, находящиеся под избыточным давлением, что позволяет формировать соответствующую газовую подушку, причем в зависимости от ее назначения давление варьируют в диапазоне от 1 до 30 бар, предпочтительно от 4 до 8 бар.

Неожиданно было обнаружено, что наличие пористой части, соответственно пористых областей на боковой поверхности позволяет формировать гораздо более равномерную газовую подушку по сравнению с использованием отдельных отверстий для выхода газа и, например, способствует более легкому насаживанию печатной гильзы на переходную гильзу, а также, в частности, существенному снижению уровня шума при насаживании печатной гильзы на предлагаемую в изобретении переходную гильзу. Аналогичным образом облегчается насаживание переходной гильзы на печатный формный цилиндр. Кроме того, оказывается возможным сокращение расхода газа, используемого для насаживания гильз, в 4-8 раз.

По меньшей мере одна пористая область предпочтительно примыкает по меньшей мере к одному концу цилиндрического корпуса. Благодаря этому формируемая воздушная подушка достигает торцовых сторон цилиндра. В случае переходной гильзы воздушная подушка достигает ее торца и способствует легкому насаживанию на нее печатной гильзы.

Пористая газопроницаемая часть боковой поверхности цилиндрического тела предпочтительно образована из пористого материала. При этом пористый материал занимает от 0,1 до 50% общей боковой поверхности цилиндра, соответственно его цилиндрического тела. Из пористого материала предпочтительно состоит от 0,1 до 20%, особенно предпочтительно от 0,1 до 10%, еще более предпочтительно от 0,2 до 5% боковой поверхности.

Для выполнения части боковой поверхности цилиндрического тела пористой в пористые газопроницаемые составные части этой боковой поверхности вводят пористый материал.

В случае переходной гильзы пористый материал предпочтительно вводят в пенопластовый слой ее корпуса. При этом пористый материал в соответствующих местах заменяет верхний слой корпуса гильзы, а также часть пенопластового слоя. Толщина пористого материала, измеренная в радиальном направлении переходной гильзы, соответственно ее корпуса, предпочтительно составляет от 2 до 50 мм. При этом пористый материал предпочтительно выполняют и размещают в корпусе переходной гильзы таким образом, чтобы наружная поверхность этого материала оказалась на одном уровне с боковой поверхностью корпуса, соответственно переходной гильзы. В качестве альтернативы пористый материал размещают и выполняют таким образом, чтобы он немного выступал над газонепроницаемой частью боковой поверхности корпуса гильзы, а именно предпочтительно на величину, составляющую от 0,1 до 0,2 мм.

В случае печатного формного цилиндра пористая газопроницаемая часть боковой поверхности цилиндрического тела валика предпочтительно выполнена из пористого материала. При этом пористый материал вклеивают, запресовывают, ввинчивают, вваривают или впаивают в пористые газопроницаемые составные части боковой поверхности цилиндрического тела валика. В данном случае пористый материал заменяет также часть материала печатного формного цилиндра. Толщина пористого материала, измеренная в радиальном направлении печатного формного цилиндра, соответственно цилиндрического тела валика, предпочтительно составляет от 2 до 50 мм. При этом пористый материал предпочтительно выполняют и размещают в цилиндрическом теле валика таким образом, чтобы наружная поверхность этого материала находилась на одном уровне с боковой поверхностью цилиндрического тела валика, соответственно печатного формного цилиндра. В качестве альтернативы пористый материал размещают и выполняют таким образом, чтобы он немного выступал над газонепроницаемой частью боковой поверхности цилиндрического тела валика, а именно предпочтительно на величину, составляющую от 0,1 до 0,2 мм.

Для введения пористого материала в цилиндрическое тело предпочтительно используют технологию склеивания, однако для этой цели можно использовать также другие методы соединения, например, прессование, свинчивание, припаивание и сваривание.

Пригодными клеящими материалами являются физически схватывающиеся клеи (например, клеи, содержащие растворитель, дисперсионные клеи, клеи-расплавы, контактные клеи или пластизоли), химически отверждаемые клеи (например, цианакрилатные, метакрилатные или акрилатные клеи, анаэробно отверждаемые клеи, радиационно отверждаемые клеи, феноло-формальдегидные клеи, силиконы, сшиваемые силанами полимерные клеи, эпоксидные клеи или полиуретановые клеи), а также контактные клеи. При этом предпочтительно используют двухкомпонентную эпоксидную смолу.

Микропористый материал предпочтительно выбран из группы, состоящей из пористой пластмассы, армированной волокнами пористой пластмассы, пористого металла, пористого сплава, пористой стеклокерамик и пористой керамики. Пригодными пористыми пластмассами являются, например, полиэтилен(РЕ), полиамид(РА) или пористые пластмассы, армированные стеклянными волокнами (стеклопластики(GFK)).

В случае если цилиндр выполнен в виде печатного формного цилиндра, в качестве микропористого материала особенно предпочтительно используют пористые металлы или сплавы, а также пористые керамические материалы. При этом особенно предпочтительным пористым материалом является пористый алюминий или пористая нержавеющая сталь.

Пористость микропористого материала предпочтительно составляет от 1 до 50%, особенно предпочтительно от 5 до 40%, еще более предпочтительно от 10 до 30%. При этом процентные данные относятся к объемному содержанию пор в объеме пористого материала. Размер пор находится в интревале от 1 до 500 мкм, предпочтительно от 2 до 300 мкм, более предпочтительно от 5 до 100 мкм, еще более предпочтительно от 10 до 50 мкм.

Микропористые материалы с заданными значениями размера и объемного содержания пор являются коммерчески доступной продукцией, выпускаемой, например, фирмами Exxentis и Tridelta Siperm. Пористыми материалами особенно предпочтительно являются пористый алюминий и пористая нержавеющая сталь, выпускаемые, например, фирмой GKN Sinter Metals или фирмой Bioenergie Rhein Ruhr GmbH. Указанные материалы представляют собой налучший компромисс высокой пористости, соответственно высокой газопроницаемости, и оптимальной механической прочности, а, кроме того, их можно подвергать механической обработке. Пористые металлы, обладающие однородной пористостью и одинаковыми размерами пор, могут быть изготовлены посредством регулируемого спекания или совместного плавления с солью, которую затем выщелачивают из материала водой.

Пористый материал встраивают в боковую поверхность цилиндрического тела в тех местах, в которых предусмотрено наличие газопроницаемых пористых областей. Пористый материал можно встраивать в боковую поверхность цилиндрического тела, например, в виде одного или нескольких колец или нескольких частей кольца. В качестве альтернативы можно встраивать также пористый материал в виде нескольких пластинок или аксиально проходящей вставки. Пористый материал предпочтительно расположен на одном уровне с остальной поверхностью цилиндра или немного возвышается над материалом остальной поверхности цилиндра.

Цилиндр предпочтительно выполнен в виде переходной гильзы, включающей корпус гильзы, причем корпус гильзы включает смотря изнутри наружу в этой последовательности способную расширяться базовую гильзу, пенопластовый слой и верхний слой. Кроме того, предусмотрено, что первая часть боковой поверхности корпуса гильзы выполнена пористой и газопроницаемой, а вторая часть боковой поверхности корпуса гильзы выполнена газонепроницаемой, причем пористая газопроницаемая первая часть боковой поверхности соединена по меньшей мере с одной системой подведения газа и причем первая часть боковой поверхности составляет по меньшей мере 0,1%, максимум 50%. Первая часть боковой поверхности предпочтительно составляет от 0,1 до 20%, особенно предпочтительно от 0,1 до 10%, еще более предпочтительно от 0,2 до 5%. Вторая часть боковой поверхности предпочтительно составляет по меньшей мере 50%, максимум 99,9%, причем суммарно первая и вторая части предпочтительно составляют 100%. Вторая часть боковой поверхности предпочтительно составляет по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95%.

Неожиданно было обнаружено, что чрезвычайно хорошим поведением при насаживании характеризуются даже простые конструкции, у которых кольцом из пористого материала или кольцом из пористого материала, состоящим из нескольких частей, снабжен только один конец переходной гильзы. Формируемая при этом воздушная подушка настолько равномерна, что необходимость во встраивании дополнительного пористого материала вдоль длины переходной гильзы, соответственно необходимость формирования другой воздушной подушки отсутствует.

В соответствии с этим пористый материал, предпочтительно обладающий формой кольца, встраивают на одном конце переходной гильзы. Ширина подобных колец предпочтительно составляет от 1 до 20 см, особенно предпочтительно от 5 до 15 см. Толщина подобного кольца предпочтительно составляет несколько миллиметров, предпочтительно от 2 до 50 мм.

В случае предлагаемой в изобретении переходной гильзы для ее снабжения сжатым воздухом можно использовать систему Bridge или систему Airo. В том и другом случае переходная гильза имеет по меньшей мере одну систему подведения газа, предпочтительно выполненную в виде канала, соответственно канавки в пенопластовом слое.

В случае если снабжение переходной гильзы сжатым воздухом осуществляют в соответствии с системой Airo, предпочтительно на одном торце переходной гильзы расположено по меньшей мере одно место подключения газа, которое соединено по меньшей мере с одной системой подведения газа. По меньшей мере одна система подведения газа выполнена, например, в виде по меньшей мере одного канала.

В случае если снабжение переходной гильзы сжатым воздухом осуществляют в соответствии с системой Bridge, предпочтительно на внутренней поверхности корпуса гильзы находится по меньшей мере одно место входа газа, соединенное по меньшей мере с одной системой подведения газа. Место входа газа выполнено, например, в виде отверстия, которое, в случае если переходная гильза насажена на соответствующий печатный формный цилиндр, расположено над воздушным отверстием печатного формного цилиндра. Отверстие, используемое в качестве места входа газа, соединено по меньшей мере с одним воздушным каналом переходной гильзы, например, посредством радиальной канавки, благодаря чему пропущенный через печатный формный цилиндр сжатый воздух поступает к пористым газопроницаемым областям боковой поверхности переходной гильзы.

В одном варианте осуществления изобретения в каналы, соответственно канавки помещают шланги. Шлангами являются, например, полиэтиленовые трубки. Шланги соединяют место подключения газа или место входа газа с пористой областью. При подобном соединении шлангов с пористым материалом используют, например, вентили. Для этого в пористом материале нарезают резьбу, в которую может быть ввернут штуцер полиэтиленового шланга.

Неожиданно было обнаружено, что в случае предлагаемых в изобретении переходных гильз система подведения воздуха может быть выполнена без использования пневматических шлангов лишь благодаря каналам, концы которых примыкают к пористому материалу. Предпочтительным является полный отказ от использования газовых шлангов. Достигаемым при этом преимуществом является возможность использования пористых материалов с незначительной толщиной стенок, что обусловлено отсутствием необходимости нарезания резьбы в подобных материалах. Кроме того, конструкция системы подачи газа может быть реализована гораздо проще.

Каналы предпочтительно обладают шириной, составляющей несколько миллиметров, предпочтительно от 2 до 6 мм.

Другим аспектом настоящего изобретения является изготовление печатного формного цилиндра машины для флексографской печати, который включает цилиндрическое тело валика. Первая часть боковой поверхности цилиндрического тела валика выполнена пористой и газопроницаемой, а вторая часть боковой поверхности цилиндрического тела валика выполнена газонепроницаемой, причем пористая газопроницаемая первая часть боковой поверхности соединена по меньшей мере с одной системой подведения газа и причем первая часть боковой поверхности составляет по меньшей мере 0,1%, максимум 50%. Первая часть боковой поверхности предпочтительно составляет от 0,1 до 20%, особенно предпочтительно от 0,1 до 10%, еще более предпочтительно от 0,2 до 5%. Вторая часть боковой поверхности предпочтительно составляет по меньшей мере 50%, максимум 99,8%, причем суммарно первая и вторая части предпочтительно составляют 100%. Вторая часть боковой поверхности предпочтительно составляет по меньшей мере 80%, особенно предпочтительно по меньшей мере 90%, еще более предпочтительно по меньшей мере 95%.

Материал печатного формного цилиндра, соответственно материал цилиндрического тела валика, предпочтительно выбран из группы, включающей металл, например, сталь или алюминий, и армированную углеродными волокнами и/или стеклянными волокнами пластмассу. Печатный формный цилиндр при необходимости снабжен дополнительными покрытиями, например, из хрома, меди, других металлов, сплавов, резины, эластомеров или пластмассы.

Предлагаемый в изобретении печатный формный цилиндр предпочтительно выполнен в виде стального цилиндра и в основном соответствует известным из уровня техники печатным формным цилиндрам, однако вместо обычных воздушных отверстий предусматривается, что небольшая часть боковой поверхности печатного формного цилиндра выполнена пористой и газопроницаемой.

По меньшей мере одна пористая область предпочтительно примыкает по меньшей мере к одному концу цилиндрического тела валика печатного формного цилиндра. Создаваемая при этом воздушная подушка достигает торцевых сторон печатного формного цилиндра, что способствует легкому насаживанию переходной гильзы или печатной гильзы.

Поскольку к долговечности и прочности печатных формных цилиндров предъявляются более высокие требования, чем к долговечности и прочности переходных гильз, в качестве пористого материала для печатных формных цилиндров предпочтительно используют пористую нержавеющую сталь.

Пористый материал соединен с находящимися внутри цилиндрического тела валика каналами. Каналы, в свою очередь, соединены с местом подключения газа, предпочтительно расположенным на оси печатного формного цилиндра.

Другим аспектом настоящего изобретения является система, включающая предлагаемый в изобретении цилиндр, на котором расположена цилиндрическая полая форма. Под цилиндрической полой формой подразумевается, в частности, печатная форма, переходная гильза, гильза или слива.

Согласно изобретению предлагается способ изготовления указанной выше системы, на первой стадии которого предоставляют предлагаемый в изобретении цилиндр, в частности, печатный формный цилиндр. На следующей стадии цилиндр присоединяют к системе газоснабжения и подают в него находящийся под давлением газ. Газ выходит из пористой газопроницаемой части боковой поверхности цилиндра и образует воздушную подушку. Данная воздушная подушка обеспечивает возможность последующего накладывания цилиндрической полой формы на цилиндр. Наложенную на цилиндр цилиндрическую полую форму позиционируют и после позиционирования отсоединяют систему газоснабжения. Вследствие отсоединения системы газоснабжения воздушная подушка опадает, и цилиндрическая полая формы прочно фиксируется на цилиндре.

В другом варианте осуществления изобретения система может быть образована предлагаемым в изобретении цилиндром, в частности, печатным формным цилиндром, и по меньшей мере одним дополнительным цилиндром согласно изобретению, расположенным на предлагаемом в изобретении цилиндре. Для этого по меньшей мере один дополнительный цилиндр (например, переходная гильза) может быть насажен на печатный формный цилиндр.

Для легкого насаживания печатной формы на переходную гильзу, уже насаженную на печатный формный цилиндр, предпочтительным является наличие пористых газопроницаемых областей как на боковой поверхности печатного формного цилиндра, так и на боковой поверхности переходной гильзы.

Пористые газопроницаемые области печатного формного цилиндра и по меньшей мере одного дополнительного цилиндра предпочтительно расположены таким образом, чтобы они по меньшей мере частично перекрывали друг друга, а также могли пропускать газ в случае, если по меньшей мере один дополнительный цилиндр насажен на печатный формный цилиндр. Благодаря этому предоставляется возможность быстрой и легкой замены как переходных гильз, так и печатных гильз, при одновременном снижении уровня шума. К тому же требуется лишь одно место подключения газа к печатному формному цилиндру.

Для изготовления другой системы описанного выше типа согласно изобретению предлагается способ, на первой стадии которого формируют первый предлагаемый в изобретении цилиндр, в частности, печатный формный цилиндр. На следующей стадии первый цилиндр присоединяют к системе газоснабжения и подают в него находящийся под давлением газ. Газ выходит из пористой газопроницаемой части боковой поверхности первого цилиндра и образует воздушную подушку. Данная воздушная подушка обеспечивает возможность последующего натягивания второго предлагаемого в изобретении цилиндра на первый цилиндр. Второй цилиндр позиционируют на первом цилиндре таким образом, чтобы пористые области первого цилиндра и второго цилиндра предпочтительно перекрывали друг друга. После позиционирования второго цилиндра отсоединяют систему газоснабжения. Вследствие отсоединения системы газоснабжения воздушная подушка опадает, и второй цилиндр прочно фиксируется на первом цилиндре.

Аналогичным образом на выполненную, как указано выше, систему при необходимости может быть насажен дополнительный цилиндр или полая форма.

На прилагаемых к настоящему описанию изобретения чертежах показано:

на фиг. 1 насаживание переходной гильзы на печатный формный цилиндр согласно уровню техники,

на фиг. 2 поперечное сечение переходной гильзы с системой Bridge согласно уровню техники,

на фиг. 3 поперечное сечение переходной гильзы с системой Airo согласно уровню техники,

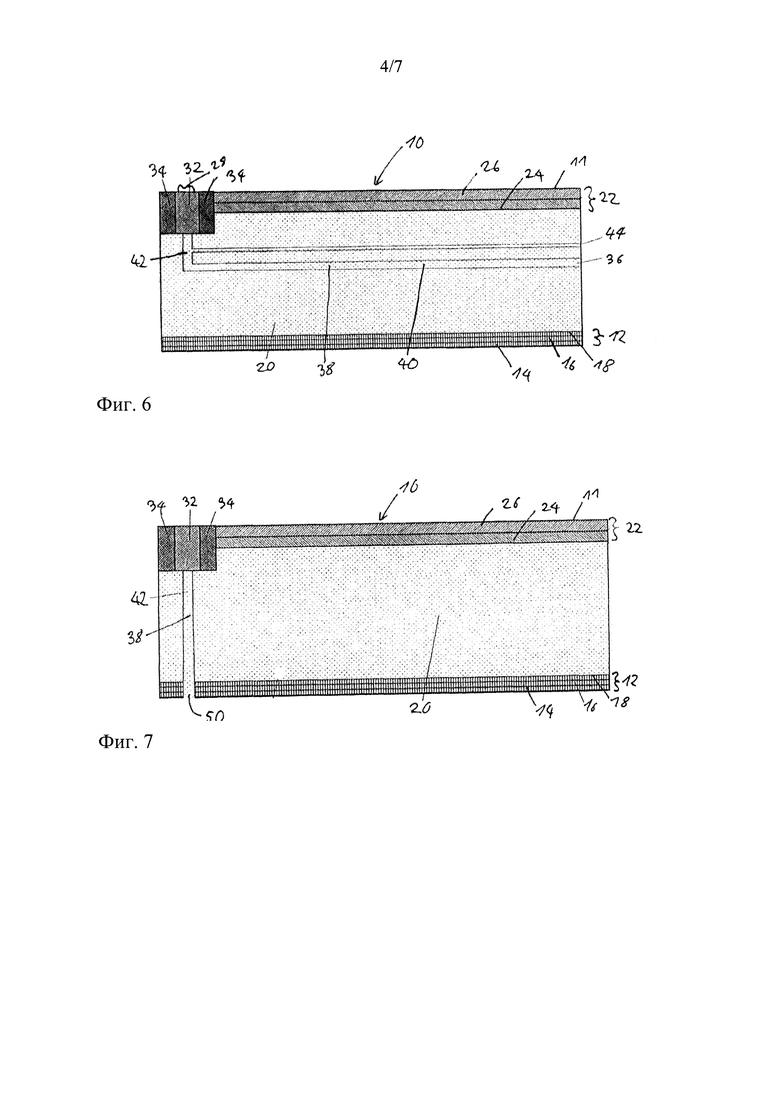

на фиг. 4 первый пример конструктивного исполнения предлагаемой в изобретении переходной гильзы,

на фиг. 5 второй пример конструктивного исполнения предлагаемой в изобретении переходной гильзы,

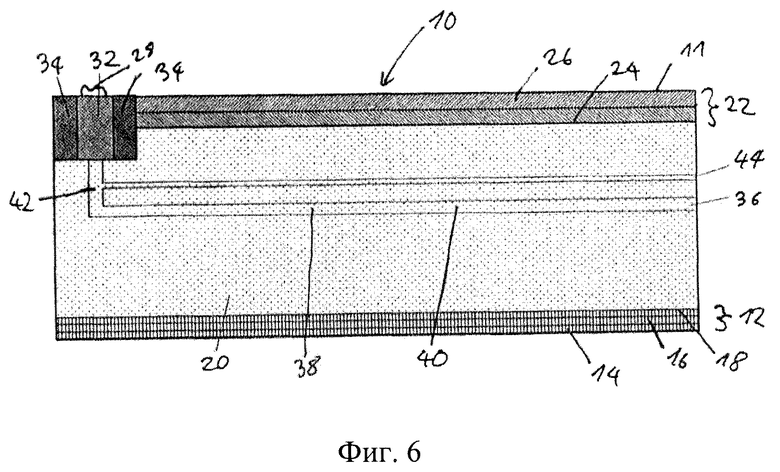

на фиг. 6 поперечное сечение предлагаемой в изобретении переходной гильзы с системой Airo,

на фиг. 7 поперечное сечение предлагаемой в изобретении переходной гильзы с системой Bridge,

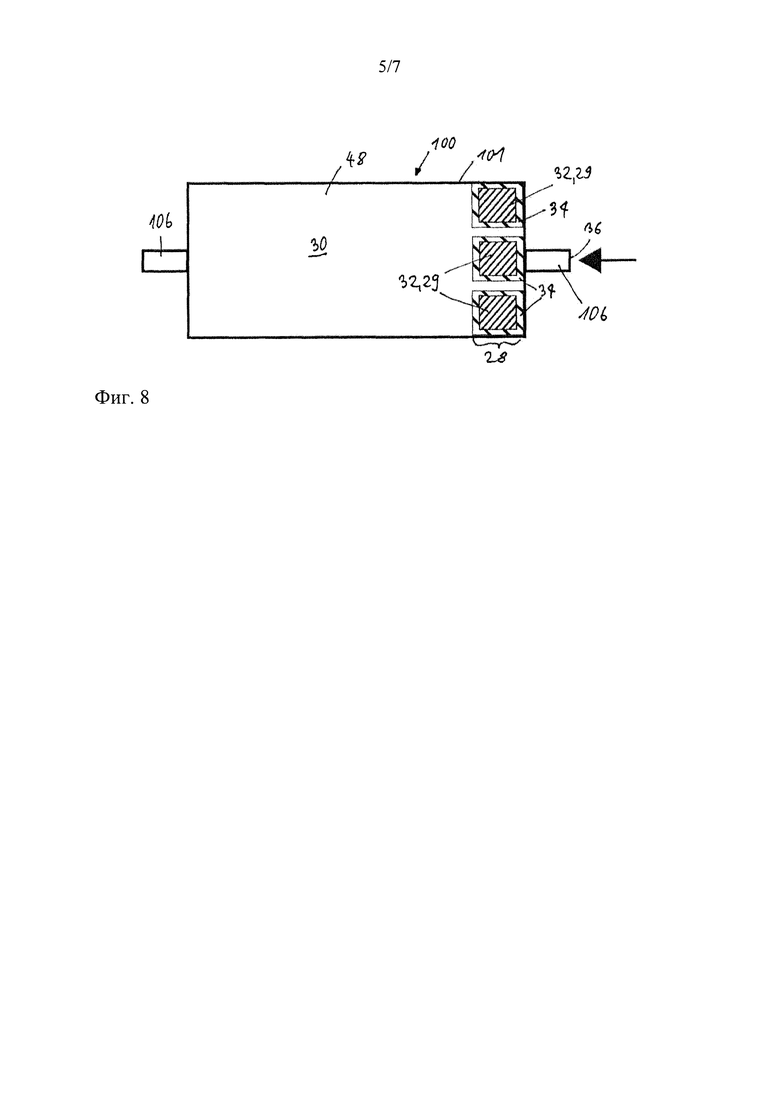

на фиг. 8 пример конструктивного исполнения предлагаемого в изобретении печатного формного цилиндра,

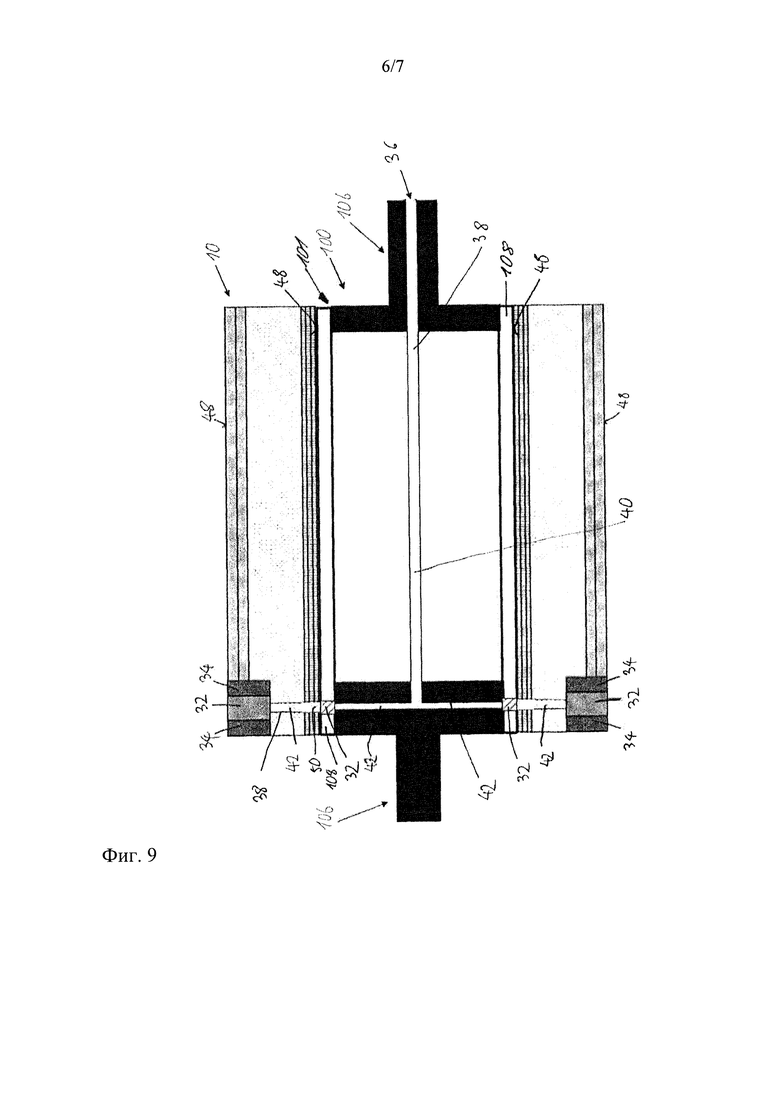

на фиг. 9 система, включающая предлагаемый в изобретении печатный формный цилиндр и предлагаемую в изобретении переходную гильзу,

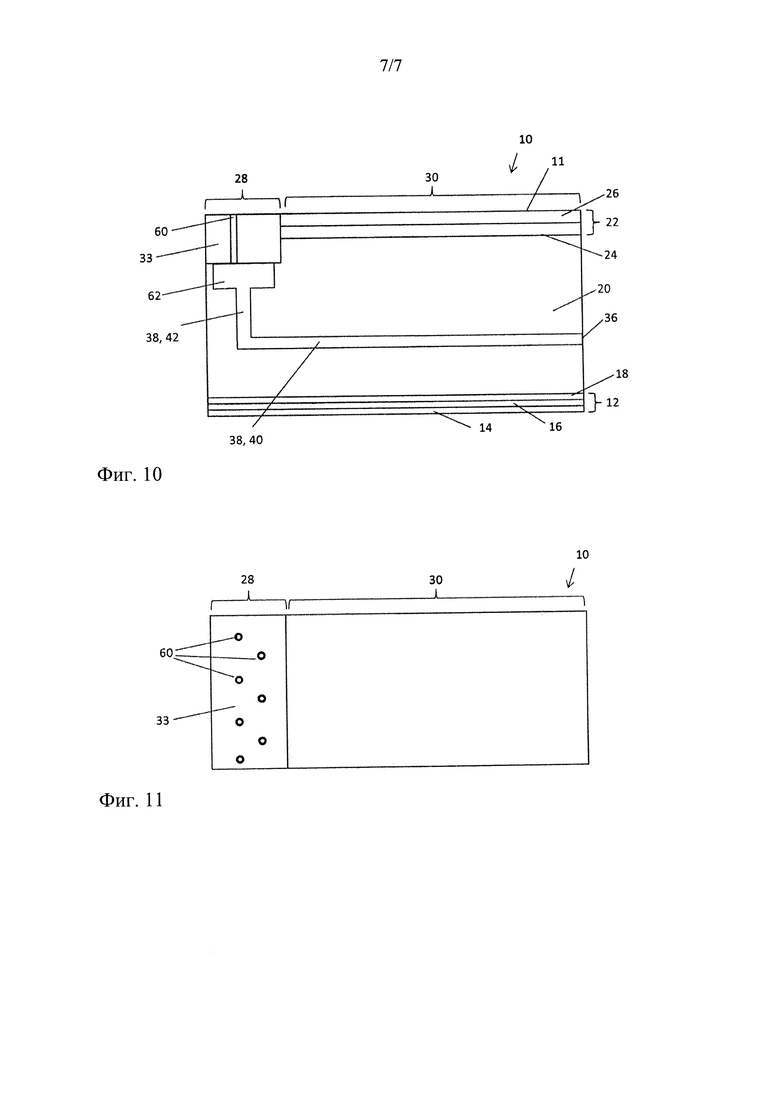

на фиг. 10 поперечное сечение предлагаемой в изобретении переходной гильзы согласно другому примеру конструктивного исполнения и

на фиг. 11 поверхность переходной гильзы.

На фиг. 1 показано насаживание переходной гильзы 10' на печатный формный цилиндр 100' согласно уровню техники. Печатный формный цилиндр 100' включает цилиндрическое тело 101 валика и снабжен местом подключения подаваемого в печатный формный цилиндр сжатого воздуха 36. Сжатый воздух по выполненным внутри печатного формного цилиндра 100' воздушным каналам (на фиг. 1 они не показаны) поступает к воздушным отверстиям 102', выведенным к боковой поверхности 48 цилиндрического корпуса 101. Сжатый воздух выходит из воздушных отверстий 102' и образует воздушную подушку.

Переходную гильзу 10' насаживают на печатный формный цилиндр 100' в направлении 104, причем под действием воздушной подушки внутренний диаметр переходной гильзы 10' увеличивается, что обеспечивает возможность ее насаживания на печатный формный цилиндр 100'. После прекращения подачи сжатого воздуха переходная гильза 10' оказывается в прочно зафиксированном на печатном формном цилиндре 100' состоянии.

На фиг. 2 показано поперечное сечение переходной гильзы 10' с системой Bridge согласно уровню техники. Переходная гильза 10' имеет корпус 11, выполненный в виде трубы, соответственно полого кругового цилиндра. На данном чертеже показана лишь стенка переходной гильзы 10' в разрезе. Корпус 11 гильзы включает следующие элементы (в последовательности изнутри наружу): базовую гильзу 12, пенопластовый слой 20 и верхний слой 22.

На поверхности верхнего слоя 22 имеются два воздушных отверстия 46', каждое из которых посредством выполненного в виде радиальной канавки 42 воздушного канала 38' соединено с местом входа воздуха 50'. Место входа воздуха 50' на внутренней поверхности переходной гильзы 10' имеет форму отверстия. При этом место входа воздуха 50' выполняют и размещают таким образом, чтобы при насаженной на печатный формный цилиндр 100' переходной гильзе 10' оно было соединено с воздушным отверстием 102 формного цилиндра 100'.

На фиг. 3 показано поперечное сечение переходной гильзы 10' с системой Airo согласно уровню техники. На данном чертеже показана лишь стенка переходной гильзы 10' в разрезе. Переходная гильза 10' имеет корпус 11, выполненный в виде трубы, соответственно полого кругового цилиндра. Корпус 11 гильзы включает следующие элементы (в последовательности изнутри наружу): базовую гильзу 12, пенопластовый слой 20 и верхний слой 22.

На поверхности верхнего слоя 22 имеются два воздушных отверстия 46', каждое из которых посредством выполненного в виде радиальной канавки 42 воздушного канала 38' соединено с другим воздушным каналом 38', выполненным в виде аксиальной канавки 42. Аксиальная канавка 42, в свою очередь, соединена с местом подключения сжатого воздуха 36, предназначенным для подачи сжатого воздуха в переходную гильзу 10'.

В показанных на чертежах примерах осуществления изобретения одинаковые или сходные элементы обозначены одними и теми же позициями, причем в отдельных случаях от повторного описания таких элементов можно отказаться. Объект изобретения представлен на чертежах схематически.

На фиг. 4 показан первый пример конструктивного исполнения предлагаемой в изобретении переходной гильзы 10. Переходная гильза 10 имеет корпус 11. Боковая поверхность 48 корпуса 11 гильзы разделена на первую и вторую части, причем первая часть боковой поверхности 48 выполнена пористой и газопроницаемой, соответственно воздухопроницаемой, и в представленном на фиг. 4 варианте разделена на две пористые области 28. Вторая часть боковой поверхности 48 выполнена газонепроницаемой, соответственно воздухонепроницаемой, и на фиг. 4 обозначена как газонепроницаемая область 30.

Пористые области 28 боковой поверхности 48 образованы пористым материалом 32, который введен в корпус 11 гильзы с использованием клея 34. Пористые области 28 в показанном на фиг. 4 примере осуществления изобретения имеют форму колец, проходящих вокруг в направлении окружности корпуса 11 гильзы. Одна из пористых областей 28 примыкает к одному из торцов корпуса 11 гильзы, причем обращенная к торцу сторона пористого материала 32 покрыта клеем 34.

На фиг. 5 показан второй пример конструктивного исполнения предлагаемой в изобретении переходной гильзы 10. В данном примере переходная гильза 10 аналогично показанному на фиг. 4 примеру конструктивного исполнения имеет корпус 11, первая часть которого выполнена пористой и газопроницаемой. Первая часть корпуса 11 гильзы также разделена на две пористые области 28, которые в данном случае имеют форму прерывистых колец, то есть каждая из обеих пористых областей 28 включает несколько подобластей 29. Вторая часть боковой поверхности 48 выполнена газонепроницаемой и обозначена на фиг. 5 как газонепроницаемая область 30.

Пористые области 28, соответственно подобласти 29 боковой поверхности 48 образованы пористым материалом 32, который введен в корпус 11 гильзы с использованием клея 34. Подобласти 29 одной из пористых областей 28 также примыкают к одному из торцов корпуса 11 гильзы, причем каждая из подобластей 29, обращенных к торцу пористого материала 32, покрыта клеем 34.

На фиг. 6 показано поперечное сечение предлагаемой в изобретении переходной гильзы 10 с системой Airo. На данном чертеже показана лишь стенка переходной гильзы 10 в разрезе.

Переходная гильза 10 также имеет корпус 11. Структура корпуса 11 гильзы в основном соответствует структуре переходных гильз 10' уровня техники. Таким образом, технологические операции, выполняемые при изготовлении предлагаемых в изобретении переходных гильз 10, в основном аналогичны технологическим операциям, выполняемым при изготовлении переходных гильз уровня техники. Сначала изготавливают способную расширяться базовую гильзу 12. Базовая гильза 12 предпочтительно выполнена из армированной стеклянными волокнами пластмассы (стеклопластика) и предпочтительно включает следующие элементы (в последовательности изнутри наружу): стеклопластиковый слой 14, слой способного расширяться пенопласта 16 и другой стеклопластиковый слой 18. На указанные слои для увеличения толщины наносят пенопластовый слой 20. Пенопластовый слой 20 предпочтительно выполнен из пенополиуретана. Затем выфрезировывают, соответственно высверливают систему подведения газа в виде каналов 38, соответственно канавок 40, 42, используемых для подачи газа в пенопластовый слой 20. При этом выполняют по меньшей мере одну аксиальную канавку 40, которую соединяют с местом подключения сжатого воздуха 36. Кроме того, выполняют радиальные канавки 42, которые соединяют аксиальные канавки 40 с пористыми областями 28. Ширина каналов 38, соответственно канавок 40, 42, составляет несколько миллиметров и предпочтительно находится в диапазоне от 2 до 6 мм.

После того как в пенопластовом слое 20 будут выфрезерованы аксиальные канавки 40 и радиальные канавки 42, наносят верхний слой 22. Верхний слой 22 предпочтительно включает изолирующий слой 24 и верхний пенопластовый слой 26. Верхний пенопластовый слой 26 предпочтительно выполнен из пенополиуретана. После этого на торцевой стороне корпуса 11 гильзы выфрезеровывают выемку, в которую затем вклеивают пористый материал 32, например, в форме кольца или кольца, состоящего из нескольких частей. Глубина выемки предпочтительно меньше толщины пористого материала 32 на величину, составляющую от 0,1 до 0,2 мм, в связи с чем пористый материал 32 немного выступает над остальной поверхностью переходной гильзы 10. В случае если в качестве пористого материала 32 используют, например, кольцо из пористого алюминия, оно может быть герметично приклеено посредством двухкомпонентной эпоксидной смолы, наносимой на обе стороны кольца. При этом кольцо из пористого материала 32 предпочтительно упорядочивают в центральном положении относительно ширины радиальной канавки 42.

Предлагаемая в изобретении переходная гильза 10, при необходимости, может быть снабжена дополнительными аксиальными отверстиями 44. Дополнительные аксиальные отверстия 44 обладают меньшим диаметром, чем диаметр радиальных канавок 42 и аксиальных канавок 40. Диаметр дополнительных аксиальных отверстий 44 предпочтительно составляет от 1 до 2 мм. Радиальные отверстия 44 впадают в радиальные канавки 42, а, следовательно, газ, например, сжатый воздух, при слишком высоком давлении может улетучиваться по аксиальным отверстиям 44 в направлении к торцу переходной гильзы 10. Однако пористый материал 32 обычно обладает достаточно высокой газопроницаемостью, благодаря чему газ проходит сквозь этот материал, что исключает возможность повреждения предлагаемых в изобретении переходных гильз 10.

После внедрения пористого материала 32 переходные гильзы 10 подвергают токарной, соответственно шлифовальной обработке до окончательного размера на станке с компьютерным ЧПУ. В случае если для внедрения пористого материала 32 используют клей, например, двухкомпонентную эпоксидную смолу, чистовую механическую обработку выполняют после отверждения клея. В случае использования в качестве пористого материала пористого алюминия подобная обработка выполняется без каких-либо проблем, то есть материал можно шлифовать или обрабатывать резцом без нарушения его пористости.

В заключение, концы переходных гильз 10 обычно снабжают металлическими кольцами. Металлические кольца служат приспособлениями для монтажа и фиксации переходных гильз 10 в печатной машине, а также обеспечивают защиту их торцов. Подобные концевые кольца не имеют никакого значения для функционирования переходных гильз 10 и поэтому на чертежах не показаны.

Неожиданно было обнаружено, что печатные гильзы можно насаживать на предлагаемые в изобретении переходные гильзы проще и надежнее, чем на переходные гильзы уровня техники. При этом для насаживания печатных гильз требуется гораздо меньший расход воздуха. Благодаря однородной пористой поверхности образуется равномерная воздушная подушка, которая прилегает к поверхности сразу после включения подачи сжатого воздуха и позволяет оптимизировать монтаж и демонтаж печатных гильз. При этом на окружающую среду воздействует гораздо меньший акустический шум. Уровень шума, измеряемый во время насаживания печатной гильзы на переходную гильзу уровня техники, составляет более 80 дБ, тогда как при насаживании печатной гильзы на предлагаемую в изобретении переходную гильзу уровень шума не выходит за пределы интервала от 50 до 65 дБ, то есть соответствует обычному уровню шума в печатном цехе.

На фиг. 7 показана возможность конструктивного исполнения предлагаемых в изобретении переходных гильз 10 в соответствии с системой Bridge. В данном случае сжатый воздух поступает в переходную гильзу в месте входа газа 50, выполненного в виде отверстия, проходящего через базовую гильзу и пенопластовый слой 20 и впадающего в радиальную канавку 42. Для обеспечения достаточного расхода сжатого воздуха размещают несколько мест входа газа 50, количество которых зависит от диаметра гильзы, причем предпочтительно используют четыре места входа газа 50, расположенных на внутренней поверхности переходной гильзы 10 под углом 90° относительно друг друга. Диаметр отверстий в местах входа газа 50 составляет несколько миллиметров. Диаметр данного отверстия предпочтительно соответствует диаметру радиальной канавки 42. Для максимально возможного упрощения конструкции отверстия размещают под радиальными канавками 42 соосно с ними. Вдоль длины переходной гильзы 10, разумеется, может быть расположено также несколько мест входа газа 50, которые впадают в аксиальную канавку 40, аналогичную показанной на фиг. 6, и по которым сжатый воздух поступает к пористому материалу 32.

На фиг. 8 показан печатный формный цилиндр 100 с цилиндрическим телом 101 валика и цапфой 106 на каждой из двух торцовых сторон. Цилиндрическое тело 101 валика предпочтительно выполнено из стали и обладает формой кругового цилиндра. Печатный формный цилиндр 100 аналогично показанному на фиг. 1 печатному формному цилиндру 100' уровня техники снабжен местом подключения газа 36, через которое можно подавать газ, например, сжатый воздух.

Боковая поверхность 48 печатного формного цилиндра 100 имеет примыкающую к одному из его торцов пористую область 28, разделенную на несколько подобластей 29. В каждой из подобластей 29 поверхность цилиндрического тела 101 валика образована из пористого материала 32, который введен в цилиндрическое тело 101 валика и соединен с ним посредством клея 34. Остальная часть боковой поверхности 48, обозначенная позицией 30, выполнена газонепроницаемой.

На фиг. 9 показан разрез печатного формного цилиндра 100 с насаженной на него переходной гильзой 10. Печатный формный цилиндр 100 включает трубу 108 и с обеих сторон снабжен цапфами 106, предназначенными для монтажа этого цилиндра. Труба 108 представляет собой карбоновую трубу с толщиной стенок от 2 мм до нескольких сантиметров. В качестве альтернативы труба 108 выполнена из нержавеющей стали или снабженной покрытием нержавеющей стали. Цапфы 106 в данном примере конструктивного исполнения выполнены из алюминия. Труба 108 и цапфы 106 совместно образуют цилиндрическое тело 101 валика печатного формного цилиндра 100.

Одна из цапф 106 имеет место подключения газа 36, через которое в печатный формный цилиндр 100 можно подавать газ. На боковой поверхности 48 печатного формного цилиндра 100 посредством внедрения пористого материала 32 сформированы пористые области. Аксиальная канавка 40, соответственно радиальная канавка 42, соединяет пористый материал 32 с местом подключения газа 36.

Переходная гильза 10 аналогично переходной гильзе, показанной на фиг. 7, выполнена в соответствии с системой Bridge. При этом места входа газа 50 в переходную гильзу 10 расположены таким образом, что они примыкают к пористому материалу 32 боковой поверхности 48 печатного формного цилиндра 100. Благодаря этому сжатый воздух может перемещаться к переходной гильзе 10 через пористые области печатного формного цилиндра 100.

На фиг. 10 показано поперечное сечение предлагаемой в изобретении переходной гильзы 10 в другом варианте конструктивного исполнения. Переходная гильза 10 аналогично варианту конструктивного исполнения, показанному на фиг. 6, выполнена в соответствии с системой Airo. На фиг. 10 показана лишь стенка переходной гильзы 10 в разрезе.

Переходная гильза 10 имеет корпус 11, который предпочтительно соответствует показанному на фиг. 6 варианту конструктивного исполнения. На конце переходной гильзы 10 имеется пористая область 28 в виде проходящего по периметру кольца. Остальная боковая поверхность переходной гильзы 10 выполнена в виде газонепроницаемой области 30. Пористая область 28 образована из материала 33 с высокой концентрацией отверстий, который помещен в выполненное в переходной гильзе 10 углубление. Материал 33 с высокой концентрацией отверстий имеет по меньшей мере одно отверстие 60 на 500 мм2 поверхности. В показанном на фиг. 10 примере отверстия 60 являются цилиндрическими отверстиями, выполненными в остальном газонепроницаемом материале.

В корпусе гильзы 11 выполнена система подведения газа в виде каналов 38, соответственно канавок 40, 42. Аксиальные канавки 40 соединены с местом подключения сжатого воздуха 36. По соединенным с аксиальными канавками 40 радиальным канавкам 42 сжатый воздух поступает в расположенную ниже пористой области 28 выемку 62. Отверстия 60 в пористой области 28, образованной материалом 33 с высокой концентрацией отверстий, выходят к выемке 62, а, следовательно, сжатый воздух, поступающий из места его подключения 36, по каналам, соответственно канавкам 40, 42, 62, поступает в отверстия 60.

Показанное на фиг. 10 конструктивное исполнение, согласно которому пористая область 28 образована из материала 33 с высокой концентрацией отверстий, можно комбинировать также с переходной гильзой, выполненной в соответствии с системой Bridge, или с печатным формным цилиндром.

На фиг. 11 показана поверхность, соответственно боковая поверхность описанной выше переходной гильзы (смотри фиг. 10). Первая часть поверхности переходной гильзы выполнена в виде пористой области 28. Вторая часть поверхности переходной гильзы выполнена в виде газонепроницаемой области 30. Пористая область 28 сформирована посредством внедрения в переходную гильзу 10 материала 33 с высокой концентрацией отверстий, причем материал 33 имеет по меньшей мере одно отверстие на 500 мм2 поверхности. Показанный на фиг. 11 фрагмент пористой области 28 поверхности переходной гильзы 10 содержит шесть отверстий 60.

В показанном на фиг. 11 примере осуществления изобретения пористая область 28 выполнена в виде проходящего по периметру кольца, причем отверстия 60 расположены вдоль окружности переходной гильзы 10 в два ряда, смещенных относительно друг друга.

Примеры

Сравнительный пример 1

На стальной цилиндр длиной 1,3 м с наружным диаметром 130,623 мм посредством сжатого воздуха насаживают переходную гильзу типа Rotec Airo длиной 1,2 м (фирма-поставщик Flint Group). Внутренний диаметр переходной гильзы составляет 130,623 мм, то есть точно соответствует наружному диаметру стального цилиндра. Наружный диаметр переходной гильзы составляет 191,102 мм, соответственно толщина стенок гильзы составляет 30,239 мм. На торце переходной гильзы имеется место подключения сжатого воздуха, а на ее конце и посередине соответственно расположены четыре радиальных воздушных отверстия, через которые выходит сжатый воздух. Затем в переходную гильзу подают сжатый воздух (давление 6 бар). На переходную гильзу со снабженной воздушными отверстиями стороны насаживают печатную гильзу типа Rotec Bluelight с толщиной стенок 30 мм и внутренним диаметром, точно соответствующим наружному диаметру переходной гильзы. На расстоянии от испытательного стенда, составляющем два метра, измеряют акустический шум, обусловленный выходом сжатого воздуха. Затем прекращают подачу сжатого воздуха и контролируют прочность фиксации печатной гильзы на переходной гильзе. После этого вновь включают подачу сжатого воздуха и демонтируют печатную гильзу. Описанный выше процесс повторяют пять раз, после чего выполняют качественную оценку режима монтажа/демонтажа печатной гильзы.

1 балл: «отлично»; легкое насаживание в соответствии с легко реализуемым процессом; прочная посадка переходной гильзы без сжатого воздуха; возможность легкого демонтажа при подключении сжатого воздуха.

2 балла: «хорошо»; повышенные затраты энергии, но при этом надежный монтаж/демонтаж и прочная фиксация.

3 балла: «удовлетворительно»; повышенные затраты энергии; иногда перебои при монтаже/демонтаже; прочная фиксация.

4 балла: «плохо»; высокие затраты энергии; легкая реализация монтажа/демонтажа невозможна и/или неудовлетворительная фиксация.

Результаты эксперимента:

режим насаживания: 2 балла,

уровень шума: 80,1 дБ.

Сравнительный пример 2

Повторяют предыдущий эксперимент, однако вместо переходной гильзы Rotec Airo используют переходную гильзу Rotec Bridge с идентичными размерами. В стальной цилиндр подают сжатый воздух (6 бар), насаживают на цилиндр переходную гильзу, а затем, как в сравнительном примере 1, выполняют оценку монтажа/демонтажа печатной гильзы на переходную гильзу и измеряют уровень шума.

Результаты эксперимента:

режим насаживания: от 2 до 3 баллов,

уровень шума: 82,3 дБ,

расход сжатого воздуха: 500 л/мин.

Пример 1

Изготавливают показанную на фиг. 4-6 предлагаемую в изобретении переходную гильзу 10 с внутренним и наружным диаметрами, аналогичными указанным в сравнительном примере 1. При этом на способную расширяться базовую гильзу 12 с толщиной стенок 3 мм наносят пенопластовый слой 20 толщиной 20 мм. Затем в пенопластовом слое 20 на расстоянии 20 мм от торца фрезеруют радиальную канавку 42 (ширина 6 мм, глубина 12 мм) и дополнительно в качестве канала 38 аксиальную канавку 40 (ширина 6 мм, глубина 12 мм). Кроме того, на противоположном торце выполняют четыре аксиальные отверстия 44 диаметром 2 мм, которые расположены относительно друг друга под углом 90°, также доходят до радиальной канавки 42 и предназначены для балансирования подачи сжатого воздуха.

Затем на пенопластовый слой 20 наносят изолирующий слой стеклопластика 24 толщиной 2 мм и верхний слой пенопласта 26 толщиной 6 мм. После этого на торце переходной гильзы вытачивают выемку шириной 12 см и глубиной 9,8 мм. В выемку вклеивают кольцо из пористого алюминия в качестве пористого материала 32 (пористость 32%, размер пор 22 мкм). Кольцо обладает шириной 10 см и толщиной 10 мм. При этом кольцо позиционируют в центральном положении относительно радиальной канавки 42 (ширина 6 мм). Посредством эпоксидного клея типа Scotch-Weld 7271 (фирма 3М) кольцо герметично склеивают с переходной гильзой 10. Затем эпоксидной смолой проклеивают, соответственно шпатлюют также торец переходной гильзы 10. В результате отверждения клея 34 кольцо прочно соединяется с переходной гильзой 10. Кольцо выступает над поверхностью переходной гильзы 10 примерно на 0,2 мм.

С целью заключительной обработки переходную гильзу 10 шлифуют до точного наружного диаметра (191, 102 мм) и в аксиальной канавке 40 монтируют соединительный штуцер 36 для подачи газа. Неожиданно было обнаружено, что пористый алюминиевый материал подобно металлическому алюминию можно подвергать токарной обработке или шлифовке без нарушения его пористости или газопроницаемости.

Предлагаемую в изобретении переходную гильзу 10 насаживают на стальной цилиндр. Оценивают режим монтажа печатной гильзы и уровень шума при ее монтаже.

Результаты эксперимента:

режим насаживания: 1 балл,

уровень шума: 57,1 дБ,

расход сжатого воздуха: 80 л/мин.

Пример 2

Предлагаемую в изобретении переходную гильзу 10 изготавливают аналогично примеру 1, однако вместо сплошного кольца из пористого алюминия в расположенную над радиальной канавкой 42 выемку вклеивают четыре составные части кольца с идентичными значениями ширины и толщины. Преимущество данного варианта осуществления изобретения состоит в том, что выемка с обеих сторон ограничена пенопластовым материалом 20, а также в том, что отдельные части кольца проще вклеивать.

Результаты эксперимента:

режим насаживания: от 1 до 2 баллов,

уровень шума: 62,3 дБ,

расход сжатого воздуха: 100 л/мин.

Данный пример является наглядным подтверждением того обстоятельства, что печатные гильзы можно насаживать на предлагаемые в изобретении переходные гильзы 10 проще и надежнее, а также с гораздо более низким уровнем шума, чем при насаживании на переходные гильзы уровня техники.

Пример 3

Показанный на фиг. 9 печатный формный цилиндр 100 снабжен пористым материалом. Цилиндр 100 включает трубу 108 из углерода с толщиной стенок 8 мм и наружным диаметром 187,187 мм, которая с торцовых сторон оснащена алюминиевыми цапфами 106. Место подключения газа (штуцер диаметром 1/8 дюйма) переходит в проходящие внутри цилиндра аксиальные и радиальные канавки, которые заканчиваются пористым материалом, вклеенным в алюминиевые цапфы 106 посредством двухкомпонентного эпоксидного клея. В данном примере в качестве пористого материала для печатного формного цилиндра 100 используют пористую сталь с пористостью 20% и размером пор 26 мкм.

Результаты эксперимента:

режим насаживания: от 1 до 2 баллов.

Пример 4

На печатный формный цилиндр 100, показанный на фиг. 9, насаживают предлагаемую в изобретении переходную гильзу 10 из примера 1, которая также показана на фиг. 9.

Результаты эксперимента:

режим насаживания: от 1 до 2 баллов.

Пример 5

Изготавливают показанную на фиг. 10 и 11 переходную гильзу. Наружный диаметр переходной гильзы составляет 175,187 мм. Ширина пористой области в виде проходящего по периметру кольца составляет 23 мм. Пористая область выполнена в виде материала с высокой концентрацией отверстий, причем суммарное количество отверстий диаметром 1 мм, проходящих по периметру кольца, равно 72. Указанные 72 отверстия расположены в виде двух смещенных относительно друг друга рядов, каждый из которых включает 36 отверстий. Расстояние между первым рядом отверстий и краем переходной гильзы составляет 12,5 мм, расстояние между вторым рядом отверстий и краем переходной гильзы составляет 17,5 мм, а, следовательно, расстояние между первым и вторым рядами составляет 5 мм.

Угловое смещение относительно друг друга каждых двух соседних отверстий из тридцати шести отверстий одного ряда составляет 10°. Следовательно, при диаметре переходной гильзы 175,187 мм расстояние между двумя соседними отверстиями одного ряда составляет около 4,87 мм. Угловое смещение упорядоченных в два ряда отверстий относительно друг друга составляет 5°.

Предлагаемую в изобретении переходную гильзу насаживают на стальной цилиндр. Оценивают режим монтажа печатной гильзы и уровень шума при ее монтаже.

Результаты эксперимента:

режим насаживания: 2 балла

уровень шума: 65 дБ

расход сжатого воздуха: 100 л/мин

Позиции на чертежах

10 переходная гильза

10' переходная гильза уровня техники

11 корпус гильзы

12 базовая гильза

14 слой из стеклопластика

16 способный расширяться пенопластовый слой

18 другой слой из стеклопластика

20 слой из пенопласта

22 верхний слой

24 изолирующий слой

26 пенопластовый верхний слой

28 пористая область

29 подобласть

30 газонепроницаемая область

32 пористый материал

33 материал с высокой концентрацией отверстий

34 клей

36 место подключения газа

38 канал

38' воздушный канал

40 аксиальная канавка

42 радиальная канавка

44 аксиальное отверстие

46' воздушные отверстия согласно уровню техники

48 боковая поверхность

50 место входа газа

50' место входа воздуха

60 отверстие

62 канавка

100 печатный формный цилиндр

100' печатный формный цилиндр уровня техники

101 цилиндрическое тело валика

102 воздушные отверстия

104 направление насаживания переходной гильзы

106 цапфа

108 труба

Изобретение относится к печатным цилиндрам и переходным гильзам для флексографской печати. В заявке описан цилиндр (10), включающий цилиндрический корпус (11). При этом предусматривается, что первая часть боковой поверхности (48) цилиндрического корпуса (11) выполнена пористой и газопроницаемой, а вторая часть боковой поверхности (48) цилиндрического корпуса (11) выполнена газонепроницаемой, причем пористая газопроницаемая первая часть боковой поверхности (48) соединена по меньшей мере с одной системой подведения газа и причем первая часть боковой поверхности (48) составляет по меньшей мере 0,1%, максимум 50%. Другие аспекты изобретения касаются соответствующей переходной гильзы (10) и соответствующего формного цилиндра. Технический результат - формирование гораздо более равномерной газовой подушки по сравнению с использованием отдельных отверстий для выхода газа, а также обеспечение более легкого насаживания печатной гильзы на переходную гильзу, снижение уровня шума при насаживании печатной гильзы на предлагаемую в изобретении переходную гильзу. 5 н. и 12 з.п. ф-лы, 11 ил.

1. Цилиндр (10, 100), включающий цилиндрический корпус (11, 101), причем первая часть боковой поверхности (48) цилиндрического корпуса (11, 101) выполнена пористой и газопроницаемой, а вторая часть боковой поверхности (48) цилиндрического корпуса (11, 101) выполнена газонепроницаемой, причем пористая газопроницаемая первая часть боковой поверхности (48) соединена по меньшей мере с одной системой подведения газа, причем первая часть боковой поверхности (48) составляет по меньшей мере 0,1%, максимум 50%, отличающийся тем, что пористая газопроницаемая первая часть боковой поверхности (48) разделена по меньшей мере на одну пористую область (28), причем пористая область (28) выполнена в виде проходящего вокруг в направлении окружности кольца или пористая область (28) включает несколько подобластей, выполненных и расположенных в виде проходящего вокруг в направлении окружности прерывистого кольца.

2. Цилиндр (10, 100) по п. 1, отличающийся тем, что по меньшей мере одна пористая область (28) примыкает по меньшей мере к одному концу цилиндрического корпуса (11, 101).

3. Цилиндр (10, 100) по п. 1, отличающийся тем, что пористая газопроницаемая часть боковой поверхности (48) цилиндрического корпуса (11, 101) образована из пористого материала (32), выбранного из группы, состоящей из пористой пластмассы, армированной волокнами пористой пластмассы, пористого металла, пористого сплава, пористой стеклокерамики, пористой керамики и комбинации по меньшей мере двух указанных материалов.

4. Цилиндр (10, 100) по п. 3, отличающийся тем, что пористым материалом (32) является пористый алюминий или пористая нержавеющая сталь.

5. Цилиндр (10, 100) по п. 3, отличающийся тем, что содержание пор в пористом материале (32) составляет от 1 до 50% об.

6. Цилиндр (10, 100) по п. 3, отличающийся тем, что размер пор пористого материала (32) находится в интервале от 1 до 500 мкм.

7. Цилиндр (10) по одному из пп. 1-6, причем цилиндр (10) выполнен в виде переходной гильзы (10), включающей корпус (11) гильзы, причем корпус (11) гильзы включает, смотря изнутри наружу, способную расширяться базовую гильзу (12), пенопластовый слой (20) и верхний слой (22), отличающийся тем, что первая часть боковой поверхности (48) корпуса (11) гильзы выполнена пористой и газопроницаемой, а вторая часть боковой поверхности (48) корпуса (11) гильзы выполнена газонепроницаемой.

8. Цилиндр (10) по п. 7, отличающийся тем, что пористый материал (32) введен в пенопластовый слой (20).

9. Цилиндр (10) по п. 7, отличающийся тем, что на торцовой стороне переходной гильзы (10) расположено место подключения газа (36), которое соединено с системой подведения газа.

10. Цилиндр (10) по п. 7, отличающийся тем, что на внутренней поверхности корпуса (11) гильзы расположено по меньшей мере одно место входа газа (50), которое соединено с системой подведения газа.

11. Цилиндр (100) по одному из пп. 1-6, причем цилиндр (100) выполнен в виде печатного формного цилиндра (100), включающего тело (101) валика, отличающийся тем, что первая часть боковой поверхности (48) тела (101) валика выполнена пористой и газопроницаемой, а вторая часть боковой поверхности (48) тела (101) валика выполнена газонепроницаемой.

12. Система, включающая цилиндр (10, 100) по одному из пп. 1-11, отличающаяся тем, что на цилиндре (100) расположена по меньшей мере одна цилиндрическая полая форма.

13. Система, включающая цилиндр (10, 100) по одному из пп. 1-11, отличающаяся тем, что на цилиндре (10, 100) расположен по меньшей мере один дополнительный цилиндр (10) по одному из пп. 1-11.

14. Система по п. 13, отличающаяся тем, что пористые газопроницаемые первые части боковой поверхности (48) цилиндра (10, 100) и по меньшей мере одного дополнительного цилиндра (10) по меньшей мере частично перекрывают друг друга.

15. Система по п. 13 или 14, отличающаяся тем, что цилиндром (100) является печатный формный цилиндр по п. 11, а цилиндром (10) является переходная гильза по п. 9 или 10.

16. Способ изготовления системы по п. 12, который включает следующие стадии:

a) предоставление цилиндра (10, 100) по одному из пп. 1-11,

b) подключение цилиндра (10, 100) к системе газоснабжения,

c) подачу газа в цилиндр (10, 100),

d) накладывание цилиндрической полой формы на цилиндр (10, 100),

e) позиционирование полой формы на цилиндре (10, 100),

f) отсоединение системы газоснабжения.

17. Способ изготовления системы по одному из пп. 13-15, который включает следующие стадии:

a) предоставление первого цилиндра (10, 100) по одному из пп. 1-6 или по п. 11,

b) подключение цилиндра (10, 100) к системе газоснабжения,

c) подачу газа в цилиндр (10, 100),

d) насаживание второго цилиндра (10) по одному из пп. 7-10 на первый цилиндр (10, 100),

e) позиционирование второго цилиндра (10) на первом цилиндре (10, 100),

f) отсоединение системы газоснабжения и

g) при необходимости накладывание по меньшей мере одного дополнительного цилиндра (10, 100) или полой формы.

| EP 705785 A2, 10.04.1996 | |||

| Толкающий конвейер | 1984 |

|

SU1263592A1 |

| US 4601928 A, 22.07.1986 | |||

| US 6401613 B1, 11.06.2002 | |||

| US 6640711 B2, 04.11.2003. | |||

Авторы

Даты

2020-09-22—Публикация

2017-05-08—Подача