Настоящее изобретение относится к стальным листам и высокопрочным, закалённым под прессом стальным деталям, обладающим хорошими свойствами сгибаемости.

Высокопрочные, закалённые под прессом детали можно использовать в качестве конструктивных элементов в автомобильных транспортных средствах для исполнения функций защиты от повреждения или поглощения энергии.

Для таких вариантов применения желательно производить стальные детали, которые сочетают в себе высокую механическую прочность и высокое сопротивление ударной нагрузке. Кроме того, одна из главных проблем автомобильной промышленности заключается в необходимости снижении массы транспортных средств с целью повышения эффективности использования в них топлива в свете глобальной охраны окружающей среды, без пренебрежения требованиями безопасности.

Указанное снижение массы может достигаться, в частности, за счёт использования стальных деталей, предпочтительно, с мартенситной микроструктурой.

Получать стали очень высокой прочности, которые также имеют хорошую стойкость к образованию трещин при изгибающей нагрузке очень трудно. Действительно, стали очень высокой прочности проявляют тенденцию к раннему растрескиванию при воздействии изгибающей нагрузки. Это оказывает неблагоприятное влияние на аварийную стойкость детали, произведённой из такой высокопрочной стали, поскольку, даже несмотря на то, что данный материал способен противостоять очень высоким нагрузкам благодаря его высокой прочности при растяжении, как только на детали начнут появляться трещины, они будут быстро распространяться при продолжающемся воздействии нагрузки, и деталь выйдет из строя преждевременно.

Цель настоящего изобретения заключается в решении вышеупомянутой проблемы и получении закалённой под прессом стальной детали, обладающей сочетанием очень хороших механических свойств с прочностью при растяжении после горячей штамповки, равной 1800 МПа или выше, и углом изгиба в направлении прокатки, нормированным на 1,5 мм, равным 50° или больше, измеренными по стандарту VDA-238.

Другая цель настоящего изобретения состоит в получении стального листа, который можно превращать в такую закалённую под прессом стальную деталь путём горячего формования.

Цель настоящего изобретения достигается посредством получения стального листа по п. 1, необязательно обладающего признаками п. 2. Другая цель настоящего изобретения достигается посредством получения закалённой под прессом стальной детали по п. 3. Стальная деталь также может включать характеристики п. 4. Ещё одна цель достигается путём разработки способа по п. 5.

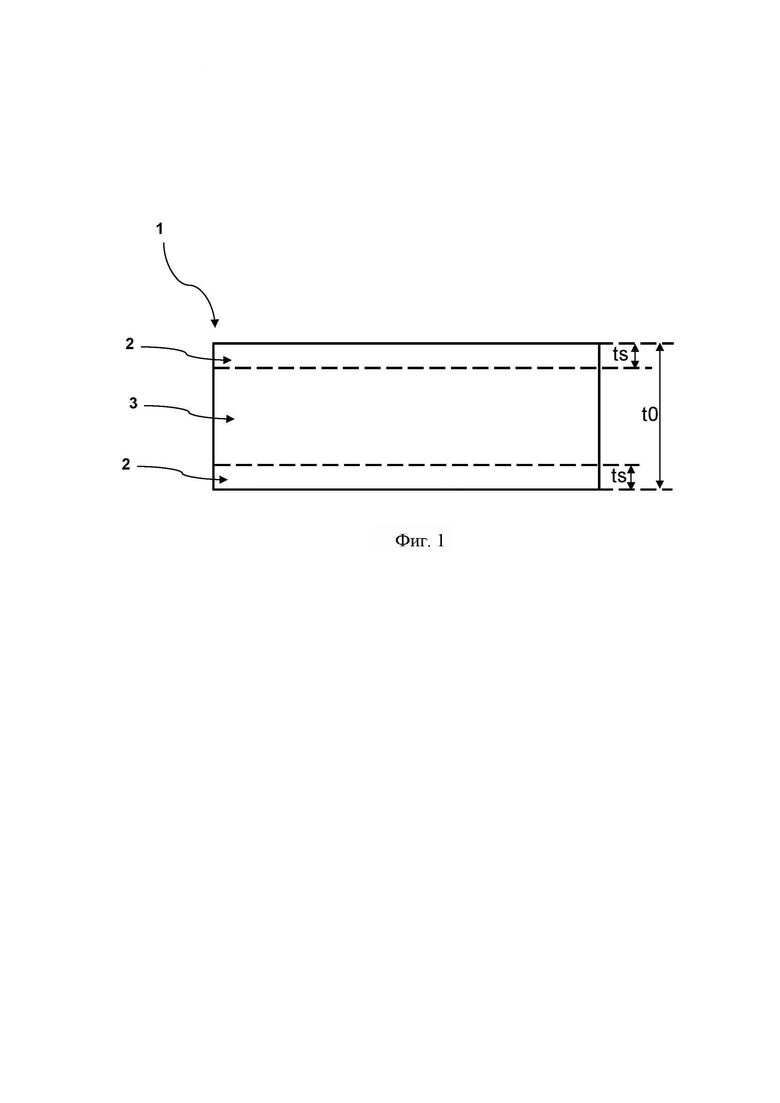

Далее изобретение будет описано подробно и проиллюстрировано неограничивающими примерами со ссылкой на фиг. 1, которая представляет собой схематичное сечение стального листа, соответствующего изобретению.

Заготовка стали относится к плоскому листу стали, отрезанному в любой форме, подходящей для его использования. Заготовка имеет верхнюю и нижнюю плоскость, которые называются также верхней и нижней стороной или верхней и нижней поверхностью. Расстояние между указанными плоскостями обозначается как толщина заготовки. Толщину можно измерять, например, с использованием микрометра, винт и пятку которого помещают на верхнюю и нижнюю плоскости. Аналогичным способом также можно измерять толщину формованной детали.

Горячая формовка представляет собой технологию формования, включающую нагревание заготовки до температуры, при которой микроструктура стали, по меньшей мере, частично превращается в аустенит, формование заготовки при высокой температуре путём её штампования и закалку формованной детали для получения микроструктуры, имеющей очень высокую прочность. Горячая штамповка позволяет получать детали очень высокой прочности со сложными формами и привносит много технических преимуществ. Следует понимать, что термообработка, которой подвергается деталь, включает не только описанный выше тепловой цикл самого процесса горячей штамповки, но также, возможно, и другие последующие циклы термообработки, такие как, например, стадия горячей сушки краски, осуществляемая после покраски детали, с целью выполнения горячего высушивания краски. Ниже приведены измеренные значения механических характеристик горячештампованых деталей по завершении полного теплового цикла, включающего, необязательно, например, стадию горячей сушки краски в случае, если горячая сушка краски действительно осуществлялась.

Предел прочности при растяжении измеряют по стандарту ISO 6892-1, опубликованному в октябре 2009 г. Образцы для испытания на растяжение вырезают из плоских областей горячештампованой детали. При необходимости, для испытания на растяжение отбирают образцы малого размера по всей доступной плоской области, имеющейся на детали.

Угол изгиба измеряют по стандарту VDA-238 испытания на изгиб. Для одного и того же материала угол изгиба зависит от толщины. Для упрощения, значения угла изгиба настоящего изобретения относятся к толщине 1,5 мм. Если толщина отличается от 1,5 мм, значение угла изгиба необходимо нормировать на 1,5 мм путём следующего расчёта, где α1,5 представляет собой угол изгиба, нормированный на 1,5 мм, t является толщиной, а αt представляет угол изгиба для толщины t:

α1,5 = (αt × √t) / √1,5.

В настоящем изобретении угол изгиба измеряли в направлении прокатки, т.e. направлении, вдоль которого перемещался стальной лист на стадии горячей прокатки. Угол изгиба измеряли с использованием лазерного измерительного устройства. При проведении испытаний на изгиб горячештампованой детали образцы вырезают из плоских областей детали. В случае необходимости, отбирают образцы малого размера с учётом всей доступной плоской области, имеющейся на детали. Если направление прокатки горячештампованой детали неизвестно, его можно определять по сечению образца в сканирующем электронном микроскопе (СЭМ) с использованием метода дифракции обратного рассеяния электронов (EBSD). Направление прокатки определяют по интенсивности функции плотности ориентации (ODF), характерной для основных волокон при φ2 = 45°, где φ2 представляет собой угол Эйлера, как описано в книге “H.-J. Bunge: Texture Analysis in Materials Science - Mathematical Methods. 1st English Edition by Butterworth Co (Publ.) 1982” (смотрите фигуры 2.2 и 2.3 для определения угла φ2).

Угол изгиба детали является индикатором способности детали оказывать сопротивление деформации без образования трещин.

Далее будет описан состав стали согласно настоящему изобретению, при этом содержание выражено в масс. процентах. Химические составы даны в виде нижнего и верхнего пределов диапазона состава, при этом указанные пределы находятся в пределах возможного диапазона состава, соответствующего данному изобретению.

Согласно изобретению, содержание углерода находится в диапазоне от 0,3% до 0,4% для обеспечения удовлетворительной прочности. При содержании углерода выше 0,4% могут снижаться свариваемость и сгибаемость стального листа. Если содержание углерода ниже 0,3%, прочность при растяжении не достигнет целевого значения.

Содержание марганца находится в диапазоне от 0,5% до 1,0%. При добавлении марганца в количестве больше 1,0% повышается риск образования MnS в ущерб сгибаемости. При содержании ниже 0,5% понижается прокаливаемость стального листа.

Содержание кремния находится в диапазоне от 0,4% до 0,8%. Кремний является элементом, способствующим упрочнению в твёрдом растворе. Кремний добавляют для ограничения образования карбидов. При содержании кремния выше 0,8% на поверхности образуются оксиды кремния, что ухудшает способность стали к восприятию слоя покрытия. Кроме того, может снижаться свариваемость стального листа.

Содержание хрома находится в диапазоне от 0,1% до 1,0%. Хром является элементом, содействующим упрочнению в твёрдом растворе, и его должно быть больше 0,1% для обеспечения достаточной прочности. Содержание хрома предпочтительно составляет ниже 0,4% для ограничения проблем обрабатываемости и стоимости. Предпочтительно содержание хрома находится в диапазоне от 0,1% до 0,4%.

Содержание молибдена находится в диапазоне от 0,1% до 0,5%. Молибден улучшает прокаливаемость стали. При содержании его ниже 0,1% не достигается соответствующая прочность при растяжении. Содержание молибдена составляет предпочтительно не больше 0,4% для ограничения стоимости.

Содержание ниобия находится в диапазоне от 0,01% до 0,1%. Ниобий улучшает пластичность стали. При содержании выше 0,1% повышается риск образования карбидов NbC или Nb(C, N) в ущерб сгибаемости. Предпочтительно содержание ниобия находится в диапазоне от 0,03% до 0,06%.

Согласно изобретению, содержание алюминия находится в диапазоне от 0,01% до 0,1%, поскольку он является очень эффективным элементом для раскисления стали при обработке в жидкой фазе. Алюминий может защищать бор, если содержание титана является недостаточным. Содержание алюминия составляет ниже 0,1% во избежание проблем окисления и образования феррита в ходе закалки под прессом. Предпочтительно содержание алюминия находится в диапазоне от 0,03% до 0,05%.

Согласно изобретению, содержание титана находится в диапазоне от 0,008% до 0,03% с целью защиты бора, который захватывался бы внутрь выделяющихся фаз BN. Содержание титана ограничивается 0,03% во избежание образования избыточного TiN. Как будет пояснено более подробно далее, можно добавлять надлежащее количество Ti для поглощения остаточного содержания N при измерении концентрации N в жидкой стали перед добавлением Ti.

Согласно изобретению, содержание бора находится в диапазоне от 0,0005% до 0,003%. Бор улучшает прокаливаемость стали. Содержание бора составляет не выше 0,003% во избежание проблем разрушения сляба в ходе непрерывной разливки.

Содержание фосфора регулируется на уровне ниже 0,020%, поскольку он приводит к возникновению хрупкости и проблем при свариваемости.

Содержание кальция регулируется на уровне ниже 0,001%, поскольку присутствие кальция в жидкой стали может приводить к образованию крупнозернистых выделений, которые оказывают неблагоприятное воздействие на сгибаемость.

Содержание серы регулируется на уровне ниже 0,004%, поскольку присутствие серы в жидкой стали может приводить к образованию выделений MnS, которые оказывают неблагоприятное воздействие на сгибаемость.

Содержание азота регулируется на уровне ниже 0,005 %, предпочтительно ниже 0,004%, даже предпочтительнее, ниже 0,003%. Присутствие азота может приводить к образованию таких выделений, как TiN или TiNbCN, которые оказывают неблагоприятное воздействие на сгибаемость.

Никель необязательно добавляют вплоть до концентрации 0,5%. Никель можно использовать для защиты стали от замедленного растрескивания.

Остальная часть состава стали представляет собой железо и примеси, появляющиеся в результате плавки.

Далее будет описана микроструктура стального листа с покрытием, соответствующего изобретению.

Стальной лист имеет микроструктуру, включающую, в долях поверхности, от 60% до 95% феррита, остальное представляет собой мартенситно-аустенитные островки, перлит или бейнит.

Феррит образуется в ходе межкритического отжига холоднокатаного стального листа. Остальная часть микроструктуры в конце периода томления представляет собой аустенит, который превращается в мартенситно-аустенитные островки, перлит или бейнит при охлаждении стального листа.

Общее количество феррита в микроструктуре стального листа является функцией химического состава, температуры отжига TA, и времени томления tA. Чем выше температура отжига TA в диапазоне от 700°C до 850°C и чем длиннее период времени tA в диапазоне от 10 секунд до 20 минут, тем больше аустенита образуется в ходе отжига. По завершении отжига превращение образовавшегося аустенита в мартенсит, бейнит или феррит будет зависеть, главным образом, от скорости охлаждения. Скорость охлаждения составляет предпочтительно ниже 10°C/с для формирования как можно большего количества мягких фаз (феррита, бейнита). Это обусловливает хорошую обрабатываемость стального листа перед горячей штамповкой.

Обращаясь к фиг. 1, отметим, что стальной лист 1, соответствующий изобретению, включает основную часть 3, а также верхний и нижний поверхностный слой 2. Общая толщина стального листа 1 составляет t0, а толщина ts поверхностных слоёв 2 такова, что ts = t0⋅10%. Иными словами, поверхностные слои 2 занимают наиболее удалённые от центра 10% толщины на каждой их двух сторон основной части.

Указанные поверхностные слои 2 имеют включения на поверхностном слое, причем суммарная поверхностная доля оксидов, MnS и TiNbCN равна или меньше 75⋅10-6. Способ, используемый для измерения заполненности включениями, будет подробно дополнительно описан ниже.

Авторы настоящего изобретения обнаружили, что существует корреляция между углом изгиба и заполненностью включениями поверхностного слоя, в частности, оксидами, MnS и TiNbCN. Путём регулирования указанной заполненности поверхностного слоя включениями можно увеличивать угол изгиба без неблагоприятного воздействия на другие характеристики продукта, такие как, например, прочность при растяжении.

Далее следует изложение методологии, которую используют для описания характеристик включений в стальном листе и стальных деталях. Следует понимать, что это является лишь одной из возможных методологий и что также можно воплощать и другие регламенты.

Включения, присутствующие в стальном листе, охарактеризованы при использовании сканирующего электронного микроскопа (СЭМ) с полевой эмиссионной пушкой (FEG). СЭМ Tescan Mira 3 использовали при настойке мощности 14 кВ. Кроме того, проводили анализ включений с использованием энергодисперсионной спектрометрии (EDS). Использовали зонд Bruker EDS 120 мм².

Образец разделяют на 3 области (верхний поверхностный слой, нижний поверхностный слой, основная часть, как описано ранее). Каждую область разделяют на зоны. В каждой зоне определяют включения. Увеличивают масштаб изображения каждого включении для обнаружения морфологических признаков и проведения анализа EDS. Для обнаружения частиц устанавливают двойной порог с градациями серого (по шкале от 0 до 255, при этом 0 представляет чёрный цвет, а 255 представляет белый цвет):

-классические тёмные частицы, такие как оксиды, характеризующиеся уровнем градаций серого < 150

-яркие частицы, такие как частицы NbC, с уровнем градаций серого > 220

Используя информацию зонда EDS, сведения о форме и уровне яркости, каждую частицу затем относят к одной из следующих категорий: TiN, NbC, TiNbCN, оксид алюминия, сложные оксиды, оксисудьфиды, MnS.

Следующая стадия заключается в расчёте для всего набора включений и каждого семейства частиц следующих характеристик:

-средний диаметр в микронах

-плотность в количестве включений / мм2

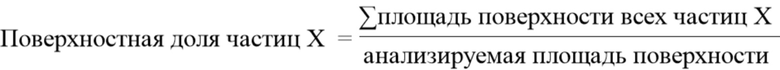

-поверхностная доля включений, определяемая как общая сумма на всех анализируемых зонах области поверхности, занятой данным семейством включений, делённая на общую поверхность всех анализируемых областей. Поверхностную долю включений можно вычислять с использованием следующей формулы (в данном случае для типа частиц, называемых “X”):

Поверхностная доля включений объединяет в одном единственном параметре информацию и об уровне плотности частиц, и об их среднем размере. Авторы настоящего изобретения обнаружили, что поверхностная доля включений является хорошим индикатором чистоты и в случае конкретных включений хорошо коррелирует с некоторыми ключевыми эксплуатационными характеристиками, такими как угол изгиба.

Стальной лист с покрытием, соответствующий настоящему изобретению, можно получать любым подходящим способом изготовления, и его может определять специалист в данной области техники. Однако предпочтительно использовать способ, соответствующий настоящему изобретению, включающий описываемые ниже стадии.

В следующем далее описании термин «ковш» относится к сосуду, используемому для жидкой стали в ходе процесса рафинирования. Термин «промежуточный разливочный ковш» относится к ёмкости, в которую наливают жидкую сталь перед разливкой её в формы. Промежуточный разливочный ковш используют при непрерывной разливке: это позволяет иметь буфер жидкой стали, доступный для разливки в период между завершением слива из одного ковша и открытием следующего ковша.

Получают полупродукт, способный далее подвергаться горячей прокатке, с составом стали, описанным выше. Следует проявлять особую осторожность при рафинировании указанного полупродукта, в частности, в жидкой фазе и при разливке, с целью регулирования заполненности включениями.

В первом варианте осуществления процесс рафинирования жидкой стали включает следующие стадии:

-после обезуглероживания чугуна в конвертере при помощи кислородного дутья жидкую сталь выпускают в ковш без добавления Al или любого другого раскисляющего элемента, такого как Si или Mn, который раскислял бы сырую сталь на данной стадии. Это позволяет сводить к минимуму последующее поглощение азота жидкой сталью.

- основные легирующие элементы, в частности, Mn, Si, Cr, Mo, Nb и B, но не Ti, включают в состав жидкой стали под воздействием вакуума, например, при использовании системы вакуумной дегазации Ruhrstahl Heraeus (RH) или вакуумной камеры для дегазации (VTD). Это позволяет, среди прочих преимуществ, обеспечивать низкое содержание азота.

- стадию обессеривания осуществляют после указанной стадии вакуумной дегазации с целью достижения желаемых, очень низких концентраций серы. Стадия обессеривания включает обмен между жидкой сталью и шлаком, образующимся при добавлении к плавке флюсов, таких, как например, флюсы на основе CaO. Указанные флюсы можно добавлять перед стадией обессеривания, например, при выпуске расплавленной стали из конвертера.

-Ti добавляют после стадии обессеривания. Ti добавляют, например, с учётом измеренного количества азота с целью введения лишь надлежащего количества Ti для выделения N в форме TiN в полупродукте. Например, количество добавляемого Ti, в масс. процентах, равно 3,42-кратному или чуть больше количеству азота, измеренному после обессеривания.

-с целью доведения до минимума количества алюминатов кальция, которые могут оказывать неблагоприятное воздействие на характеристики изгиба закалённой под прессом детали, не вводят никаких Ca-содержащих добавок (таких как, например, SiCa, FeCa или чистый Ca). Благодаря очень низким концентрациям S, достигаемым при использовании целевого состава и способа, получаемая сталь будет содержать низкую заполненность MnS.

- обеспечивают минимальное временя для активирования флотации включений. Флотация включений обозначает явление, в соответствии с которым включения, содержащиеся в жидкой стали, вследствие их более низкой плотности, чем у стали, всплывают к шлаку, покрывающему жидкую сталь. Как только включения поглощаются в шлаке, они удаляются из жидкой стали и не будут разливаться в полупродукт, понижая таким путём заполненность включениями. Авторы настоящего изобретения обнаружили, что упомянутое время флотации включений коррелирует с общей поверхностной долей оксидов, MnS и TiNbCN в поверхностных слоях стального листа. Определение указанного времени флотации включений зависит от конкретного технологического маршрута и оборудования, применяемого для изготовления стали. Например, в описанном выше случае, в котором добавки Mn, Si, Cr, Mo, Nb и B вносят с использованием вакуумного дегазатора, а затем жидкую сталь обессеривают, время флотации включений представляет собой сумму:

-времени пребывания в вакуумном дегазаторе после добавления Mn, Si, Cr, Mo, Nb и B (время измеряют после введения легирующих элементов, поскольку добавление указанных элементов само может приводить к образованию зародышей частиц включений, которые должны будут всплывать в шлак),

- времени пребывания на стадии обессеривания,

-времени удерживания в период между стадией обессеривания и самой операцией непрерывной разливки. Указанное удерживание может включать слабое перемешивание с использованием контролируемого впрыска инертного газа после обессеривания, стадии перемещения ковша в промежутке между блоком обессеривания и операции непрерывной разливки, время ожидания на стадии непрерывной разливки и т.д. Стадия непрерывной разливки начинается, когда ковш открывается для начала слива в промежуточный разливочный ковш.

Во втором варианте осуществления процесс рафинирования жидкой стали включает следующие стадии:

- после обезуглероживания чугуна в конвертере при помощи кислородного дутья жидкую сталь выпускают в ковш. Необязательно, на данной стадии можно добавлять часть легирующих элементов, как например, можно добавлять, по меньшей мере, часть содержащихся в стали Mo, Cr и Mn,

-затем осуществляют стадию обессеривания с целью достижения желаемых, очень низких концентраций серы. Стадия обессеривания включает обмен между жидкой сталью и шлаком, образующимся при добавлении к плавке флюсов, таких, как например, флюсы на основе CaO. Указанные флюсы можно добавлять перед стадией обессеривания, например, при выпуске плавки из конвертера.

- на данной стадии основные легирующие элементы, в частности, Mn, Si, Cr, Mo, Nb и B, но не Ti, включают в состав жидкой стали под воздействием вакуума, например, при использовании системы вакуумной дегазации RH или VTD. После добавления основных легирующих элементов сталь перемешивают в вакууме, и это известно как стадия перемешивания. Например, в случае применения системы вакуумной дегазации RH в ней естественным образом возбуждается перемешивание в результате циркуляции жидкой стали по трубам вакуумного сосуда. При использовании VTD перемешивание можно вызывать, например, путём барботирования аргона внутрь жидкой стали. Указанная стадия перемешивания играет роль как для равномерного распределения легирующих элементов внутри жидкой стали, так и для активирования флотации включений.

-Ti добавляют в конце процесса вакуумной дегазации. Например, количество добавляемого Ti вводят с учётом измеренного содержания азота с целью добавления лишь надлежащего количества Ti для выделения N в форме TiN в полупродукте. Например, количество добавляемого Ti, в масс. процентах, равно 3,42-кратному или чуть больше количеству азота, измеренному в конце стадии перемешивания.

- с целью доведения до минимума количества алюминатов кальция, которые могут оказывать неблагоприятное воздействие на характеристики изгиба закалённой под прессом детали, не вводят никаких Ca-содержащих добавок (таких как, например, SiCa, FeCa или чистый Ca). Благодаря очень низким концентрациям S, достигаемым при использовании целевого состава и способа, получаемая сталь будет иметь низкую заполненность MnS. Авторы настоящего изобретения обнаружили, что при таком низком содержании MnS характеристики изгиба являлись очень хорошими, даже без добавления Ca для глобуляризации заполненности MnS.

-как и в первом варианте осуществления, обеспечивается минимальное временя для активирования флотации включений. В указанном втором варианте осуществления, в котором жидкую сталь обессеривают перед добавлением основных легирующих элементов в вакууме, время флотации включений представляет собой сумму:

- времени пребывания в вакуумном дегазаторе после добавления Mn, Si, Cr, Mo, Nb и B,

- времени удерживания в период между пребыванием в вакуумном дегазаторе и самой операцией непрерывной разливки. Указанное удерживание может включать стадии перемещения ковша в промежутке между вакуумным дегазатором и блоком операции непрерывной разливки, время ожидания на стадии непрерывной разливки и т.д. Стадия непрерывной разливки начинается, когда ковш открывается для начала слива в промежуточный разливочный ковш.

В более общем случае, предпочтительно рафинировать сталь путём введения основных добавок Mn, Si, Cr, Mo, Nb и B в вакууме, с использованием, например, вакуумного дегазатора. Это позволяет достигать низкого содержания азота в стали и, в свою очередь, позволяет лучше регулировать количество азотсодержащих включений в стали.

В более широком смысле, время флотации включений определяется как суммарное время, в котором находится жидкая сталь после добавления Mn, Cr, Si, Mo, Nb и B и до начала стадии разливки.

С целью контролирования поверхностной доли включений в поверхностном слое стального листа время флотации включений следует регулировать на уровне выше минимального времени флотации включений tf. Значение tf будет зависеть от конкретной промышленной установки, которую используют для производства стали. Оно будет зависеть от технологического маршрута в сталелитейном цехе, а также от геометрической конфигурации ковшей, которые используются для обработки жидкой стали. Поскольку время флотации включений связано с флюидодинамикой и движением малых частиц внутри жидкой стали, минимальное время флотации включений, необходимое для достижения желаемой концентрации конкретных включений в поверхностном слое стали, будет зависеть от размера ковшей, их диаметра, высоты, объёма и т. д. Например, минимальное время флотации включений составляет 60 минут. Например, минимальное время флотации включений составляет 53 минуты.

С целью определения минимального времени флотации включений tf для данного состава стали, а также данного промышленного оборудования и технологического маршрута, рекомендуется применять следующий способ:

-Осуществляют несколько плавок с использованием целевых объектов одинакового химического состава.

-Указанные плавки производят с использованием различного времени флотации включений. Например, проводят набор плавок при использовании времени флотации включений, находящихся в диапазоне от минимального времени флотации включений, которое соответствует минимально возможному времени флотации включений данного технологического маршрута, затем применяют постепенно увеличивающееся время флотации включений, например, используя приращения времени, равные 10 минутам. Например, к пяти разным плавкам применяют пять различных времён флотации включений.

- Проводят указанные плавки в соответствии с описанным ниже технологическим маршрутом и определяют характеристики заполненности сталей включениями с использованием изложенного выше способа.

-Регистрируют поверхностную общую долю оксидов, MnS и TiNbCN в поверхностном слое, а также соответственное время флотации включений. Авторы настоящего изобретения обнаружили, что существует корреляция между указанной поверхностной общей долей оксидов, MnS и TiNbCN в поверхностном слое и упомянутым временем флотации включений. Чем больше время флотации включений, тем меньше общая поверхностная доля оксидов, MnS и TiNbCN в поверхностном слое. Минимальное время флотации включений tf определяют как время флотации включений, при превышении которого общая поверхностная доля оксидов, MnS и TiNbCN в поверхностном слое равна или меньше 75⋅10-6. Например, авторы настоящего изобретения обнаружили, что при использовании конкретного промышленного оборудования, которое имелось в их распоряжении, и применении технологического маршрута первого варианта осуществления минимальное время флотации включений составляло 60 минут, предпочтительно 53 минуты. Это будет проиллюстрировано ниже в примерах.

После стадии рафинирования жидкой стали способ изготовления стального листа, соответствующего настоящему изобретению, предпочтительно включает следующие стадии:

-непрерывная разливка жидкой стали в полупродукт, подходящий для горячей прокатки. На стадии разливки следует проявлять особую осторожность во избежание поглощения кислорода и, следовательно, достижения повышенных концентраций включений в полупродукте. Например, в случае процесса непрерывного литья, в котором полупродукты представляют собой слябы, получаемые в непрерывно путем литья в форму, продукт многократных нагревов заливают в промежуточный ковш, в промежуточном ковше могут использоваться специальные огнеупоры и футеровки, специальные правила могут использоваться для первого из последовательности слябов и переходные режимы для слябов между двумя различными нагревами и т.д.

-затем полупродукт, необязательно, повторно нагревают при температуре, составляющей от 1150°C до 1300°C.

-после этого осуществляют горячую прокатку стального листа при конечной температуре горячей прокатки, составляющей от 800°C до 950°C.

-затем горячекатаную сталь охлаждают и сматывают в рулон при температуре Tcoil ниже 670°C, а также, необязательно, протравливают для устранения окисления.

-далее, необязательно, осуществляют холодную прокатку смотанного в рулон стального листа для получения холоднокатаного стального листа. Степень обжатия при холодной прокатке предпочтительно находится в диапазоне от 20% до 80%. Степень ниже 20% не благоприятствует рекристаллизации в ходе последующей термообработки, что может ухудшать пластичность стального листа. При степени выше 80% существует риск растрескивания кромок в ходе холодной прокатки.

-в варианте осуществления изобретения отожжённый стальной лист нагревают до температуры отжига TA, составляющей от 700°C до 850°C, и выдерживают при указанной температуре TA в течение времени выдержки tA, составляющей от 10 секунд до 20 минут.

- в варианте осуществления изобретения указанный отожжённый стальной лист охлаждают до температуры в диапазоне от 400°C до 700°C и далее наносят металлическое покрытие.

В итоге, описанный выше способ предпочтительно включает следующие последовательные стадии:

-получение жидкой стали, имеющей описанный выше химический состав, в которую на стадии рафинирования добавляют Mn, Si, Cr, Mo, Nb и B с использованием вакуумного дегазатора и в которой обеспечивается минимальное время флотации включений tf, при этом упомянутое время флотации включений представляет собой общее время пребывания жидкой стали после добавления Mn, Si, Cr, Mo, Nb и B и до начала стадии разливки, и указанное минимальное время флотации включений tf, определяется как минимальное время флотации включений, необходимое для достижения общей поверхностной доли оксидов, MnS и TiNbCN в поверхностном слое, равной или меньше 75⋅10-6,

- разливка указанной жидкой стали для получения полупродукта, способного подвергаться горячей прокатке,

-необязательно, повторное нагревание полупродукта при температуре Treheat, составляющей от 1100°C до 1300°C,

- горячая прокатка полупродукта при конечной температуре горячей прокатки, составляющей от 800°C до 950°C,

- сматывание в рулон горячекатаного стального листа при температуре сматывания в рулон Tcoil, составляющей ниже 670°C, для получения смотанного в рулон стального листа,

-необязательно, травление смотанного в рулон стального листа,

-необязательно, холодная прокатка смотанного в рулон стального листа для получения холоднокатаного стального листа,

-необязательно, нагревание горячекатаного стального листа или холоднокатаного стального листа до температуры отжига TA, составляющей от 700°C до 850°C, и выдерживание стального листа при указанной температуре, TA, в течение времени выдержки tA, составляющем от 10 секунд до 20 минут, для получения отожжённого стального листа,

-необязательно, охлаждение упомянутого отожжённого стального листа до температуры в диапазоне от 400°C до 700°C,

-необязательно, нанесение металлического покрытия на отожжённый стальной лист,

-необязательно, охлаждение стального листа с покрытием до комнатной температуры.

Далее будет подробно изложен способ изготовления прессованной детали и обусловленные им характеристики такой детали.

Из стального листа, соответствующего изобретению, вырезают стальную заготовку и нагревают в печи отжига. Предпочтительно, стальную заготовку нагревают до температуры, составляющей от 880°C до 950°C в течение периода времени от 10 секунд до 15 минут для получения нагретой стальной заготовки. Затем нагретую заготовку перемещают в формовочный пресс перед горячим формованием и закаляют в штампе для получения прессованной детали.

Микроструктура прессованной детали включает, в долях поверхности, больше 95% мартенсита и меньше 5% суммы (бейнит + феррит). Кроме того, прессованная деталь, соответствующая изобретению, включает основную часть, а также верхний и нижний поверхностный слой, при этом поверхностные слои занимают наиболее удалённые от центра 10% толщины на каждой из двух сторон основной части. Упомянутые поверхностные слои характеризуются заполненностью включениями, причем общая поверхностная доля оксидов, MnS и TiNbCN равна или меньше 75⋅10-6.

Прессованная деталь, соответствующая изобретению, характеризуется углом изгиба в направлении прокатки, нормированным на 1,5 мм, составляющим, по меньшей мере, 50° и прочностью при растяжении TS, по меньшей мере, 1800 МПа. Такая высокая прочность при растяжении и угол изгиба сообщают указанной детали очень хорошее механическое сопротивление, особенно в случае аварии. Они обеспечивают очень хорошую способность поглощения энергии и защиту от повреждения, повышая таким образом безопасность транспортного средства.

Далее изобретение будет проиллюстрировано следующими ниже примерами, которые никоим образом не являются ограничительными.

Были испытаны 8 разных образцов, полученных в результате 8 различных плавок A, B, C, D, E, F, G и H стали, произведённой с использованием промышленного технологического маршрута. Образцы I1, I2, I3, I4, I5 и I6 соответствуют изобретению, образцы R1, R2 являются эталонными образцами.

Таблица 1. Состав образцов

Испытанные составы сведены в следующей ниже таблице, в которой содержание элементов выражено в масс. процентах:

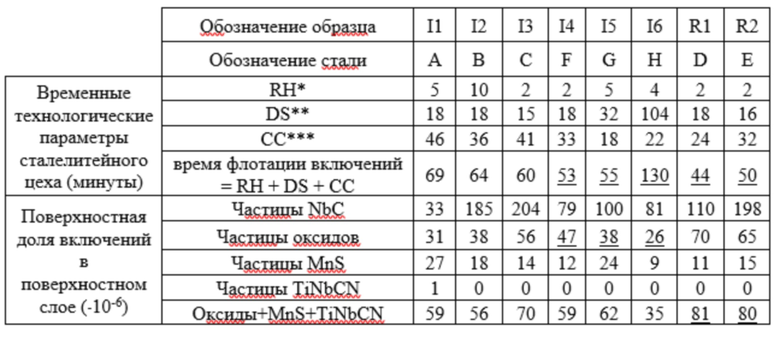

Таблица 2. Технологические параметры сталелитейного цеха и включения в поверхностном слое

В сталелитейном цехе применяли следующие ниже технологические параметры и наблюдали приведённую ниже поверхностную долю включений в поверхностном слое, подчёркнутые значения не соответствуют изобретению:

*RH = Время процесса в вакуумном дегазаторе RH после добавления Mn, Si и Cr

**DS = Время процесса обессеривания

***CC = Время, прошедшее между окончанием обессеривания и началом непрерывной разливки (= от открытия ковша до заливки в промежуточный разливочный ковш).

Таблица 3. Дополнительные условия процесса

На всём протяжении производственного маршрута применяли следующие параметры процесса:

в рулон, Tcoil (°C)

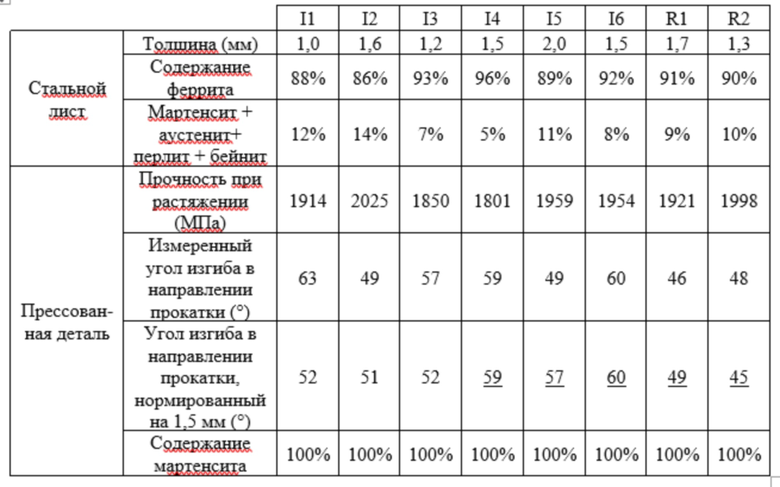

Таблица 4. Микроструктура, углы изгиба и прочность при растяжении

Для образцов определяли следующие ниже микроструктуры, углы изгиба и прочность при растяжении, подчёркнутые значения не соответствуют изобретению:

В таблице 4 показано, что образцы, соответствующие изобретению (обозначения I1, I2 , I3, I4, I5 и I6) характеризуются прочностью при растяжении выше 1800 МПа и углом изгиба в направлении прокатки, нормированным на 1,5 мм, больше 50° благодаря их определённому составу и включениям поверхностного слоя.

Обращаясь к таблице 2, можно видеть, что имеется взаимосвязь между временем флотации включений и общей поверхностной долей оксидов, MnS и TiNbCN в поверхностном слое. Время флотации включений представляет собой общее время пребывания жидкой стали после добавления Mn, Cr, Si, Mo, Nb и B и до начала стадии непрерывной разливки.

Авторы настоящего изобретения обнаружили, что при использовании определённого состава согласно изобретению и увеличении времени флотации включений до значения, превышающего минимальное время флотации включений tf, можно регулировать общую поверхностную долю оксидов, MnS и TiNbCN в поверхностном слое на уровне ниже критического, что обеспечивает хорошее сопротивление изгибу. В промышленной конфигурации, которую использовали для получения образцов, представленных в приведённых примерах, минимальное время флотации включений tf, составляет 53 минуты. Значение tf будет зависеть от конкретной промышленной установки, которую используют для получения стали.

Когда время флотации включений равно tf = 60 минут или больше, общая поверхностная доля оксидов, MnS и TiNbCN в поверхностном слое равна или меньше 75⋅10-6. Если время флотации включений меньше, чем tf = 53 минуты, общая поверхностная доля оксидов, MnS и TiNbCN в поверхностном слое составляет больше 75⋅10-6.

Авторы настоящего изобретения обнаружили, что, когда сталь подвергают воздействию изгибающей нагрузки, поверхностная доля включений в поверхностных слоях играет важную роль в повышении стойкости материала к образованию трещин. Неожиданно, оказалось, что это относится не ко всем типам включений. Например, включения NbC оказывается, не влияют существенным образом на характеристики изгиба стали. С другой стороны, было обнаружено, что общая поверхностная доля оксидов, MnS и TiNbCN играет важную роль для показателей изгиба. Уменьшение общей поверхностной доли оксидов, MnS и TiNbCN способствует улучшению показателей изгиба.

Обращаясь к таблице 4, можно видеть, что все образцы, соответствующие изобретению (I1, I2, I3, I4, I5 и I6), которые все имеют общую поверхностную долю оксидов, MnS и TiNbCN в поверхностном слое, равную или меньше 75⋅10-6, характеризуются углом изгиба в направлении прокатки, нормированным на 1,5 мм, составляющим, по меньшей мере, 50°, а также прочностью при растяжении, равной, по меньшей мере, 1800 МПа. С другой стороны, все эталонные образцы (R1, R2), хотя и сохраняют прочность при растяжении выше 1800 МПа, характеризуются углом изгиба в направлении прокатки, нормированным на 1,5 мм, составляющим меньше 50°. С учётом вышесказанного, сталь, полученная согласно изобретению, будет демонстрировать более высокую стойкость материала к образованию трещин под воздействием нагрузки при одновременном демонстрировании очень высокой прочности при растяжении, что улучшит аварийную стойкость и безопасность детали, произведённой с использованием указанного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНАЯ, ЗАКАЛЁННАЯ ПОД ПРЕССОМ СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2822381C2 |

| ИЗНОСОСТОЙКИЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТАЛЬНОГО ЛИСТА | 2021 |

|

RU2803300C1 |

| ИЗНОСОСТОЙКИЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТАЛЬНОГО ЛИСТА | 2021 |

|

RU2803534C1 |

| ИЗНОСОСТОЙКИЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО СТАЛЬНОГО ЛИСТА | 2021 |

|

RU2803299C1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686715C1 |

| ГОРЯЧЕШТАМПОВАННАЯ СТАЛЬ, ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕШТАМПОВАННОЙ СТАЛИ | 2014 |

|

RU2627313C2 |

| СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2016 |

|

RU2690383C2 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2775990C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА, ПОЛУЧЕННАЯ ЭЛЕКТРОСВАРКОЙ МЕТОДОМ СОПРОТИВЛЕНИЯ, И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2667943C1 |

| ЭЛЕМЕНТ ИЗ ТЕРМООБРАБОТАННОГО СТАЛЬНОГО ЛИСТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2016 |

|

RU2686713C1 |

Изобретение относится к области металлургии, а именно к стальному листу, используемому для изготовления высокопрочных, закаленных под прессом стальных деталей для автомобильной промышленности. Лист изготовлен из стали, имеющей следующий состав, мас.%: C 0,3-0,4, Mn 0,5-1,0, Si 0,4-0,8, Cr 0,1-1,0, Mo 0,1-0,5, Nb 0,01-0,1, Al 0,01-0,1, Ti 0,008-0,03, B 0,0005-0,003, P≤0,020, Ca≤0,0010, S≤0,004, N≤0,005, необязательно Ni<0,5, остальное - железо и неизбежные примеси, образующиеся в результате плавки. Лист обладает микроструктурой, включающей в долях поверхности от 60 до 95% феррита, остальное представляет собой мартенситно-аустенитные островки, перлит или бейнит. Лист включает основу и находящийся поверх основы поверхностный слой, занимающий наиболее удалённые от центра 10% толщины на каждой их двух сторон основы. Указанный поверхностный слой характеризуется заполненностью его включениями, в которой общая поверхностная доля оксидов, MnS и TiNbCN равна или меньше 75⋅10-6. Изготавливаемые из листов стальные детали обладают сочетанием высоких механических свойств и углом изгиба. 3 н. и 2 з.п. ф-лы, 1 ил., 4 табл.

1. Стальной лист, изготовленный из стали, имеющей состав, включающий в мас.%:

C: 0,3-0,4,

Mn: 0,5-1,0,

Si: 0,4-0,8,

Cr: 0,1-1,0,

Mo: 0,1-0,5,

Nb: 0,01-0,1,

Al: 0,01-0,1,

Ti: 0,008-0,03,

B: 0,0005-0,003,

P ≤ 0,020,

Ca ≤ 0,0010,

S ≤ 0,004,

N ≤ 0,005

и необязательно включающий:

Ni < 0,5,

при этом остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки,

причем указанный стальной лист обладает микроструктурой, включающей в долях поверхности от 60 до 95% феррита, остальное представляет собой мартенситно- аустенитные островки, перлит или бейнит,

и указанный стальной лист включает от основы до поверхности стального листа с покрытием: основу, причём поверх основы находится поверхностный слой, занимающий наиболее удалённые от центра 10% толщины на каждой их двух сторон основы, при этом указанный поверхностный слой характеризуется заполненностью его включениями, в которой общая поверхностная доля оксидов, MnS и TiNbCN равна или меньше 75⋅10-6.

2. Стальной лист по п. 1, дополнительно содержащий металлическое покрытие, по меньшей мере на одной стороне.

3. Закалённая под прессом стальная деталь, при этом стальная деталь имеет состав, включающий в мас.%:

C: 0,3-0,4,

Mn: 0,5-1,0,

Si: 0,4-0,8,

Cr: 0,1-0,4,

Mo: 0,1-0,5,

Nb: 0,01-0,1,

Al: 0,01-0,1,

Ti: 0,008-0,03,

B: 0,0005-0,003,

P ≤ 0,020,

Ca ≤ 0,001,

S ≤ 0,004,

N ≤ 0,005

и необязательно включающий:

Ni < 0,5,

при этом остальная часть состава представляет собой железо и неизбежные примеси, образующиеся в результате плавки,

и указанная стальная деталь обладает микроструктурой, включающей в долях поверхности больше 95% мартенсита и до 5% бейнита или феррита,

причем указанная стальная деталь включает от основы до поверхности стальной детали: основу, причём поверх основы находится поверхностный слой, занимающий наиболее удалённые от центра 10% толщины на каждой их двух сторон основы, при этом указанный поверхностный слой характеризуется заполненностью его включениями, в которой общая поверхностная доля оксидов, MnS и TiNbCN равна или меньше 75⋅10-6.

4. Закалённая под прессом стальная деталь по п. 3, которая характеризуется прочностью при растяжении TS по меньшей мере 1800 МПа и углом изгиба в направлении прокатки, нормированным на 1,5 мм, составляющим по меньшей мере, 50°.

5. Способ изготовления закалённой под прессом стальной детали по п. 3 или 4, включающий следующие последовательные стадии, на которых

- получают стальной лист по п. 1 или 2,

- отрезают указанный стальной лист до достижения заданной формы с целью получения стальной заготовки,

- нагревают стальную заготовку до температуры в диапазоне от 880 до 950°C в течение периода времени от 10 с до 15 мин для получения нагретой стальной заготовки,

- перемещают нагретую заготовку в формовочный пресс,

- осуществляют горячее формование нагретой заготовки в формовочном прессе для получения формованной детали,

- закаляют в штампе формованную деталь.

| US 2017298465 A1, 19.10.2017 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ДЕТАЛИ, ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ | 2010 |

|

RU2490133C2 |

| ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНУЮ ИЗГИБАЕМОСТЬ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2569615C2 |

| СТАЛЬНОЙ ЛИСТ С ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2574568C2 |

| WO 2020045219 A1, 05.03.2020 | |||

| US 2019233927 A1, 01.08.2019. | |||

Авторы

Даты

2024-05-02—Публикация

2022-04-29—Подача