Область техники, к которой относится изобретение

Настоящее изобретение относится к стальному листу с гальваническим покрытием, который имеет предел прочности (TS) 980 МПа или больше и является превосходным по стойкости к замедленному разрушению, адгезии гальванического покрытия, удлинению и раздаваемости отверстий. Стальной лист с гальваническим покрытием в соответствии с настоящим изобретением является особенно пригодным для структурных элементов, армирующих элементов и элементов подвески для автомобилей. В настоящем документе стальной лист с гальваническим покрытием (стальной лист с цинковым покрытием) в соответствии с настоящим изобретением может подразделяться на стальной лист с гальваническим покрытием, полученный погружением в расплав (стальной лист с гальваническим покрытием), и стальной лист с отожженным гальваническим покрытием.

Испрашивается приоритет заявки на патент Японии на № 2011-217811, поданной 30 сентября 2011 года, и ее содержание включается в настоящий документ посредством ссылки.

Уровень техники

В таких элементах, как поперечные элементы и боковые элементы автомобилей, исследуется возможность уменьшения массы в ответ на последний тренд относительно уменьшения потребления топлива и делаются попытки увеличения прочности стального листа с точки зрения обеспечения прочности автомобилей и их безопасности при столкновениях, даже тогда, когда в элементах используют более тонкий стальной лист. Однако, поскольку увеличение прочности стального листа приводит к ухудшению формуемости материалов, для реализации уменьшения массы элементов необходимо производить стальной лист, который удовлетворяет требованиям как формуемости, так и высокой прочности.

В частности, когда стальной лист формуют в виде структурных элементов или армирующих элементов для автомобилей, которые имеют сложную форму, требуется стальной лист, имеющий превосходную пластичность. В последние годы, стальной лист, имеющий предел прочности класса 440 МПа или класса 590 Мпа, используют в основном для рам автомобилей, и разработка стального листа, имеющего предел прочности 980 МПа или больше, является желательной в будущем для достижения дополнительного уменьшения массы.

Когда стальной лист класса 590 МПа заменяют стальным листом класса 980 МПа, требуется такое же удлинение стального листа класса 980 Мпа, как и удлинение стального листа класса 590 МПа. Таким образом, желательной является разработка стального листа, который имеет предел прочности 980 МПа или больше и имеет превосходное удлинение.

В качестве стального листа, превосходного по общему удлинению (E1) при исследовании на разрыв, имеется стальной лист с многофазной структурой, который имеет микроструктуру, в котором остаточный аустенит в качестве вторичной фазы диспергирован в мягком феррите, который представляет собой первичную фазу. В стальном листе с многофазной структурой, пластичность обеспечивается ферритом, и прочность обеспечивается мартенситным превращением остаточного аустенита, и остаточный аустенит преобразуется в мартенсит при пластичной обработке. Имеется сталь, такая как сталь с пластичностью, наведенной превращением (TRIP), и применения TRIP стали в последние годы расширяются.

Поскольку TRIP сталь имеет особенно превосходное удлинение по сравнению с дисперсионно- упрочненной сталью и двухфазной (DP) сталью (сталь, состоящая из феррита и мартенсита), применения TRIP стали было бы очень желательным расширить. Хотя TRIP сталь показывает превосходную прочность и пластичность, как правило, TRIP сталь имеет особенность низкой раздаваемости отверстий.

Кроме того, для облегчения уменьшения массы автомобильного кузова в будущем, уровень полезной прочности стального листа высокой прочности должен быть увеличен по сравнению с уровнем обычного листа. Например, для использования стального листа высокой прочности для элемента, сложного для формования, такого как деталь подвески, формуемость, такая как раздаваемость отверстий, должна быть улучшена.

В дополнение к этому, когда стальной лист с прочностью 980 МПа или больше применяют для элемента для автомобиля, в дополнение к свойствам прочности и обрабатываемости, требуется стойкость к замедленному разрушению. Замедленное разрушение вызывается напряжениями, прикладываемыми к стали, или водородным охрупчиванием и представляет собой явление, при котором структура разрушается посредством накопления диффундирующего водорода в области стали с концентрацией напряжений, когда она используется как структура.

В частности, примеры замедленного разрушения включают явление внезапного разрушения, когда элемент, такой как проволока или болт из предварительно напряженной арматурной (PC) стали, испытывает высокую нагрузку напряжений при условиях применения.

Известно, что замедленное разрушение тесно связано с водородом, который проникает в сталь из окружающей среды. В качестве водорода, который проникает в сталь из окружающей среды, имеются различные типы источников водорода, такие как водород, который содержится в атмосфере, и водород, генерируемый в коррозивной окружающей среде. Когда водород проникает в сталь из любого из источников водорода, водород может вызывать замедленное разрушение.

По этой причине, в качестве окружающей среды для использования стали, желательной является окружающая среда с отсутствием водорода. Однако когда сталь применяют в конструкции или автомобиле, сталь используется на открытом воздухе и проникновение водорода не может быть предотвращено.

В качестве напряжения, которое действует на сталь, используемую как конструкция, включается напряжение, которое нагружает конструкцию, и остаточное напряжение, то есть некоторое напряжение, генерируемое при формовании, которое остается внутри стали. В частности, в стали, используемой в качестве элемента после формования, такой как тонкий стальной лист для автомобиля или что-либо подобное, остаточное напряжение представляет собой значительную проблему по сравнению с толстой стальной пластиной или стальным бруском (например, болтом), который представляет собой продукт, используемый как есть, без применения деформации. Соответственно, когда формируют стальной лист, где проблемой является замедленное разрушение, является желательным формировать стальной лист таким образом, чтобы остаточный напряжений не оставалось.

Например, в патентном документе 1 описан способ формования горячим штампованием металлической пластины, у которой прочность повышают посредством нагрева стального листа при высокой температуре, и обработки стального листа, а затем посредством закалки стального листа с использованием штампа. В этом способе формования горячим штампованием металлической пластины, поскольку стальной лист обрабатывают при высокой температуре, остаточное напряжение уменьшается посредством удаления дислокаций, которые вызывают остаточное напряжение и которые вводятся при обработке, или вызывая превращение после обработки. По этой причине, в формованном продукте остается очень небольшое остаточное напряжение. Можно улучшить стойкость к замедленному разрушению стального листа с помощью упрочнения стального листа с использованием этого способа. Однако в этом способе, поскольку необходимо осуществлять нагрев перед штампованием, стоимость энергии и стоимость оборудования являются высокими по сравнению с холодным формованием. В дополнение к этому, поскольку формованный продукт непосредственно закаливают при высокой температуре, 600°C или выше, свойства стального листа (например, свойства гальванического покрытия в стальном листе с покрытием) легко изменяются, и сложно контролировать свойства иные, чем прочность и стойкость к замедленному разрушению.

В дополнение к этому, поскольку остаточное напряжение присутствует на поверхности резания при механической обработке, такой как резка или продавливание, имеется проблема возникновения замедленного разрушения. Таким образом, когда стальной лист с высокой прочностью, имеющий предел прочности 980 МПа или больше, обрабатывают, стальной лист режут с помощью способа, использующего лазер или что-либо подобное, который не сопровождается прямой механической обработкой, и устраняется генерирование остаточного напряжения. Однако лазерная резка стоит дороже по сравнению со сдвиговой резкой или продавливанием.

По этой причине, требуется, чтобы стойкость к замедленному разрушению стального листа обеспечивалась не способом формования, но разработкой материалов в зависимости от необходимых свойств.

В категориях продукта стальной брусок, стальной стержень и толстая стальная пластина, разрабатывают материал, способный предотвращать замедленное разрушение посредством улучшения стойкости к водородному охрупчиванию. Например, в непатентном документе 1, описывается болт высокой прочности, имеющий превосходную стойкость к водородному охрупчиванию, в котором мелкодисперсные включения элементов, таких как Cr, Mo, V, и тому подобное, которые демонстрируют стойкость к размягчению при отпуске, когерентно выделяются в мартенсите. В болте высокой прочности, сталь закаляется от аустенитной единственной фазы при высокой температуре с тем, чтобы получить мартенситную однофазную микроструктуру, а затем указанные выше мелкодисперсные включения когерентно выделяются в мартенсите во время отпуска.

В болте высокой прочности, диффузия водорода, проникающего в сталь, замедляется, или он концентрируется в некоторой области как в исходной точке замедленного разрушения, где концентрируется напряжение, с использованием захвата водорода, проникающего в сталь, вокруг мелкодисперсных включений, таких как VC, и тому подобное, которые когерентно выделяются в мартенсите. Обычно, сталь, имеющую высокую прочность и превосходную по стойкости к замедленному разрушению, разрабатывают посредством использования таких мелкодисперсных включений в стали.

Для улучшения стойкости к замедленному разрушению посредством использования включений в качестве активных центров захвата водорода, таких как VC, и тому подобное, необходима когерентная преципитация включений в мартенситной структуре.

Однако необходимо несколько часов или больше термической обработки для преципитации включений, и имеется проблема производственной технологичности. То есть, в стальном листе, изготовленном с помощью использования обычного производственного оборудования для тонкого стального листа, такого как оборудование для непрерывного отжига или оборудование для нанесения гальванического покрытия погружением в расплав непрерывного действия, осуществляют контроль текстуры через короткий период времени, такой, самое большее, как несколько десятков минут. Таким образом, когда изготавливают тонкий стальной лист, сложно улучшить стойкость к замедленному разрушению с помощью включений.

В дополнение к этому, когда используют включения, которые выделяются в способе горячей прокатки, даже если указанные выше включения выделяются в способе горячей прокатки, ориентационные соотношения между включениями и основной структурой (феррита и мартенсита) теряется из-за перекристаллизации во время следующей далее холодной прокатки и непрерывного отжига. То есть, в этом случае, включения не являются когерентными включениями. В результате, стойкость к замедленному разрушению у получаемого стального листа значительно ухудшается.

Стальной лист высокой прочности, в котором имеется проблема генерирования замедленного разрушения, обычно имеет микроструктуру, в основном, содержащую мартенсит. Хотя мартенсит может формироваться в области низких температур, включения, содержащие VC как активные центры захвата водорода, не могут выделяться в этой области температур.

В результате, когда когерентные включения, такие как VC, выделяются в тонком стальном листе для улучшения стойкости к замедленному разрушению, необходимо выделять включения посредством дополнительного осуществления термической обработки после того как микроструктура стали формируется посредством использования оборудования для непрерывного отжига или оборудования для нанесения гальванического покрытия погружением в расплав непрерывного действия. Этот способ приводит к значительному увеличению стоимости изготовления.

В дополнение к этому, когда указанную выше термическую обработку дополнительно осуществляют на микроструктуре, содержащей в основном мартенсит, мартенсит сильно размягчается. В результате, является сложным использовать когерентные включения, такие как VC, для улучшения стойкости к замедленному разрушению тонкого стального листа высокой прочности.

В настоящем документе, поскольку сталь, описанная в непатентном документе 1, представляет собой сталь, содержащую 0,4% или больше C, и большое количество легирующих элементов, обрабатываемость и свариваемость, которые необходимы для тонкого стального листа, ухудшаются.

В патентном документе 2 описывается толстая стальная пластина, в которой водородные дефекты восстанавливают с помощью оксидов, в основном содержащих Ti, и Mg. Однако в толстой стальной пластине, описанной в патентном документе 2, восстанавливаются только водородные дефекты, которые вызываются водородом, захваченным в стали при изготовлении, и таким образом, стойкость к водородному охрупчиванию (стойкость к замедленному разрушению) не рассматривается. Кроме того, как высокая формуемость, так и высокая стойкость к водородному охрупчиванию, которые требуются для тонкого стального листа, вообще не рассматриваются.

Обычно в тонком стальном листе (1), поскольку толщина листа является малой даже тогда, когда водород проникает в тонкий стальной лист, водород высвобождается наружу через короткий период времени. Кроме того, (2) поскольку обрабатываемость является наиболее важной, стальной лист, имеющий предел прочности 900 МПа или больше, ранее не использовался. По этой причине, проблемы замедленного разрушения были малыми. Однако, поскольку потребность в использовании стального листа высокой прочности в качестве заготовок для деталей быстро увеличивается, требуется разработка стального листа высокой прочности, имеющего превосходную стойкость к водородному охрупчиванию.

Как описано выше, разработаны технологии улучшения стойкости к водородному охрупчиванию, которые по большей части относятся к стали, такой как болты, стальные бруски и пластинчатая сталь. Сталь почти не подвергают формованию и часто используют на пределе текучести или при напряжении разрыва или меньше. По этой причине, в этой области не рассматриваются ни обрабатываемость, необходимая для автомобильных элементов, такая как сопротивляемость резанию или формуемость элемента (формуемость штампованием), ни стойкость к водородному охрупчиванию после обработки.

В элементе после формования напряжение, которое упоминается как остаточное напряжение, остается внутри элемента. Хотя остаточное напряжение присутствует локально, остаточное напряжение имеет высокое значение, превышающее в некоторых случаях напряжение разрыва материала. По этой причине, требуется, чтобы не генерировалось водородное охрупчивание в тонком стальном листе при высоком остаточном напряжении.

Относительно водородного охрупчивания тонкого стального листа, например, непатентный документ 2 сообщает о смягчении водородного охрупчивания благодаря наведенному деформацией превращению остаточного аустенита. В непатентном документе 2, рассматривают формирование тонкого стального листа, но количество остаточного аустенита значительно уменьшается посредством уменьшения концентрации C в аустените с тем, чтобы не вызывать ухудшения стойкости к водородному охрупчиванию.

В дополнение к этому, в технологии, описанной в непатентном документе 2, поскольку микроструктура тонкого стального листа высокой прочности ограничивается очень узким диапазоном, оценивается только водородное охрупчивание, которое генерируется за относительно короткий период времени. Таким образом, трудно решить фундаментальную проблему водородного охрупчивания, когда стальной лист реально используют в элементе для автомобиля. Кроме того, в технологии, описанной в непатентном документе 2, остаточный аустенит не может активно использоваться, и применение стального листа является ограниченным.

Как описано выше, когда большое количество остаточного аустенита, которое легко вызывает водородное охрупчивание, содержится в стальном листе, очень сложно получить стальной лист, который одновременно демонстрирует высокую стойкость к коррозии, высокий предел прочности, превосходную стойкость к замедленному разрушению и высокую пластичность.

Список цитированных документов

Патентная литература

Патентный документ 1: нерассмотренная заявка на патент Японии, первая публикация № 2002-18531.

Патентный документ 2: нерассмотренная заявка на патент Японии, первая публикация № H11-293383 .

Непатентные документы

Непатентный документ 1: "New Developments in Elucidation of Hydrogen Embrittlemment" (the Iron and Steel Institute of Japan, January 1997).

Непатентный документ 2: CAMP-ISIJ, Vol. 5, № 6, Pages 1839 to 1842, Yamazaki et al., October 1992, issued by the Iron and Steel Institute of Japan.

Сущность изобретения

Проблемы, которые должны решаться с помощью изобретения

Целью настоящего изобретения является получение стального листа с гальваническим покрытием (включая полученный погружением в расплав стальной лист с гальваническим покрытием и стальной лист с отожженным гальваническим покрытием), который имеет предел прочности (TS) 980 МПа или больше и который имеет превосходную стойкость к замедленному разрушению, превосходную адгезию гальванического покрытия, высокое удлинение и превосходную раздаваемость отверстий.

Средства решения проблемы

Авторы осуществили исследования. В результате, авторы обнаружили, что когда нанесение гальванического покрытия, способного улучшить стойкость к замедленному разрушению, осуществляют в качестве средства для улучшения стойкости к замедленному разрушению без влияния на качество стали, стойкость к замедленному разрушению стали улучшается.

В особенности, когда водород, который проникает из окружающей среды, захватывается оксидом посредством диспергирования оксида, содержащего, по меньшей мере, один химический элемент, выбранный из группы, состоящей из Si, Mn и Al, в слое гальванического покрытия, обнаружено, что диффузия водорода в область концентраций напряжений и замедленное разрушение, вызываемое диффузией водорода в область концентрации напряжений, может быть замедлено.

В дополнение к этому, для достижения как предела прочности (TS) 980 МПа или больше, так и превосходной формуемости, обнаружено, что важно сформировать отпущенный мартенсит с объемной долей 30% или больше и остаточный аустенит с объемной долей 8% или больше в микроструктуре, полностью используя Si, который представляет собой упрочняющий элемент.

То есть, настоящее изобретение может предложить стальной лист с гальваническим покрытием, который имеет предел прочности (TS) 980 МПа или больше и имеет превосходную стойкость к замедленному разрушению, превосходную адгезию гальванического покрытия, высокое удлинение и превосходную раздаваемость отверстий, и содержание настоящего изобретения является следующим.

(1) Стальной лист с гальваническим покрытием в соответствии с одним из аспектов настоящего изобретения содержит: стальной лист; и слой гальванического покрытия на поверхности стального листа, при этом стальной лист содержит, как химическую композицию стали, в % массовых, C: 0,05-0,40%, Si: 0,5-3,0%, Mn: 1,5-3,0%, P: в пределах 0,04% или меньше, S: в пределах 0,01% или меньше, N: в пределах 0,01% или меньше, Al: в пределах 2,0% или меньше, O: в пределах 0,01% или меньше, и остаток, состоящий из Fe и неизбежных примесей, микроструктура стального листа содержит феррит, бейнит, по объемной доле, 30% или больше отпущенного мартенсита, 8% или больше аустенита и в пределах 10% или меньше перлита, при этом общая объемная доля отпущенного мартенсита и бейнита составляет 40% или больше и доля площади зерен, имеющих размер зерен больше чем 35 мкм, занимающих единицу площади микроструктуры, составляет 10% или меньше, и предел прочности стального листа составляет 980 МПа или больше; и металл покрытия в слое покрытия содержит как химическую композицию покрытия, в пределах 15% масс или меньше Fe, в пределах 2% масс или меньше Al, и остаток, состоящий из Zn и неизбежных примесей, слой покрытия содержит оксид, содержащий, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al, и если смотреть на сечение, включающее стальной лист и слой покрытия в направлении по толщине пластины, доля площади проекции, получаемая посредством деления длины, с которой оксид проецируется на границу раздела между слоем гальванического покрытия и стальным листом, на длину границы раздела между слоем гальванического покрытия и стальным листом составляет 10% или больше, и доля покрытия слоя покрытия на стальном листе составляет 99% или больше.

(2) В стальном листе с гальваническим покрытием в соответствии с (1), сталь может дополнительно содержать, как химическую композицию стали, в % массовых, по меньшей мере, один элемент, выбранный из: Mo: 0,01-1,0%, Cr: 0,05-1,0%, Ni: 0,05-1,0%, Cu: 0,05-1,0%, Nb: 0,005-0,3%, Ti: 0,005-0,3%, V: 0,005-0,5%, B: 0,0001-0,01%, и в сумме, по меньшей мере один элемент, выбранный из Ca, Mg и REM (редкоземельных металлов): 0,0005-0,04%.

(3) В стальном листе с гальваническим покрытием в соответствии с (1) или (2), слой гальванического покрытия может представлять собой слой с гальваническим покрытием, полученным с помощью погружения в расплав.

(4) В стальной лист с гальваническим покрытием в соответствии с (1) или (2), слой гальванического покрытия может представлять собой слой с отожженным гальваническим покрытием.

(5) В стальном листе с гальваническим покрытием в соответствии с любым из (1)-(3), количество Fe может находиться в пределах до меньшего, чем 7% масс в химической композиции гальванического покрытия.

(6) В стальном листе с гальваническим покрытием в соответствии с любым из (1)-(4), химическая композиция гальванического покрытия может содержать 7% масс - 15% масс Fe.

(7) В стальном листе с гальваническим покрытием в соответствии с любым из (1)-(6), химическая композиция гальванического покрытия может содержать больше чем 0% масс и 2% масс или меньше Al.

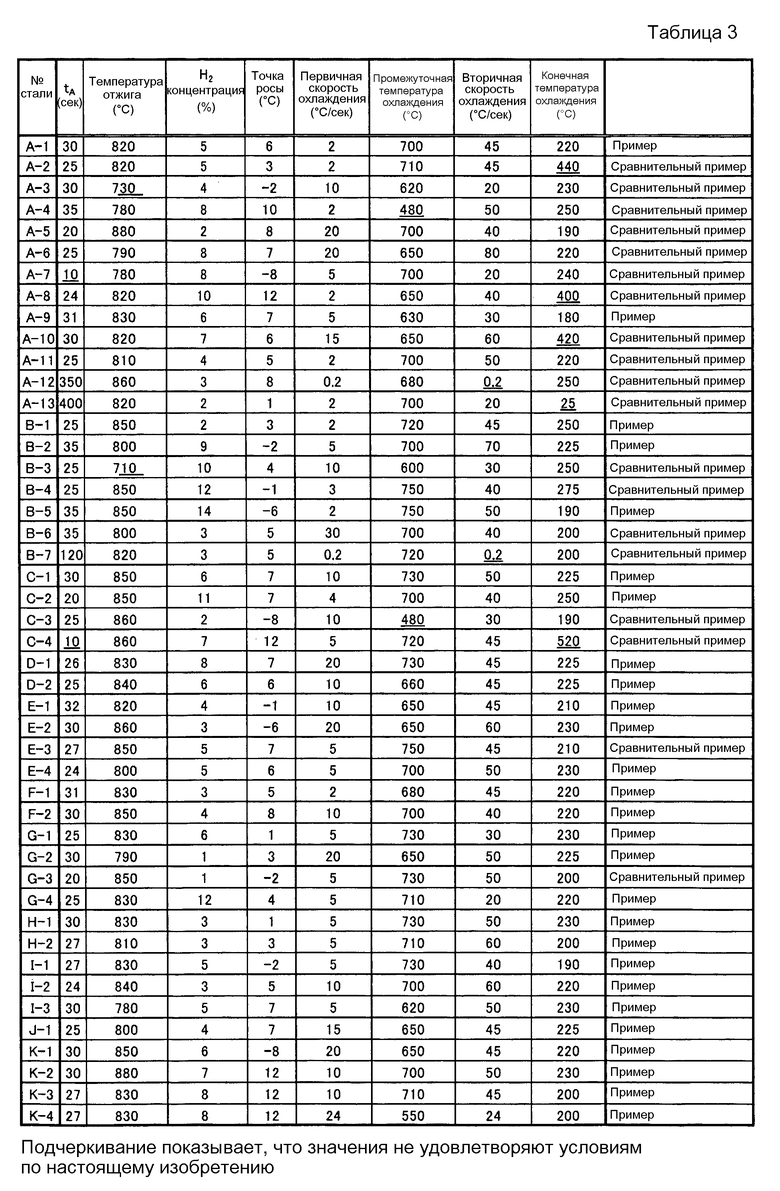

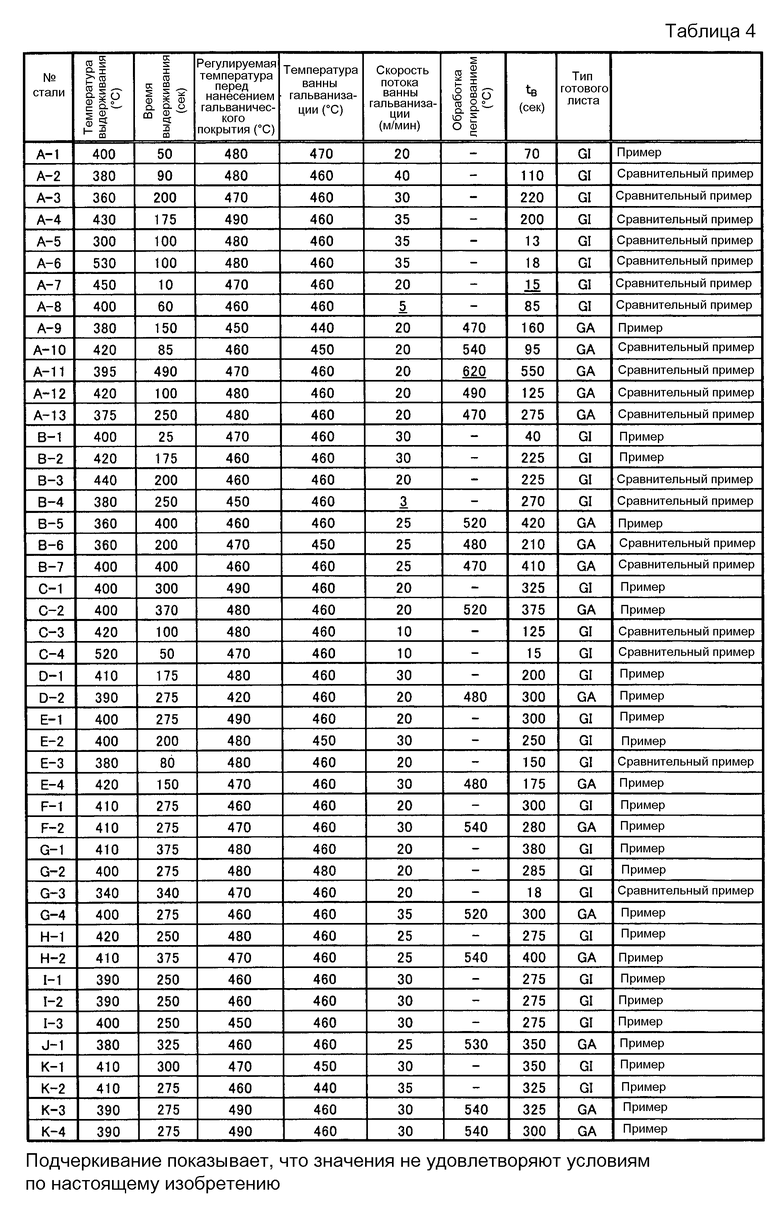

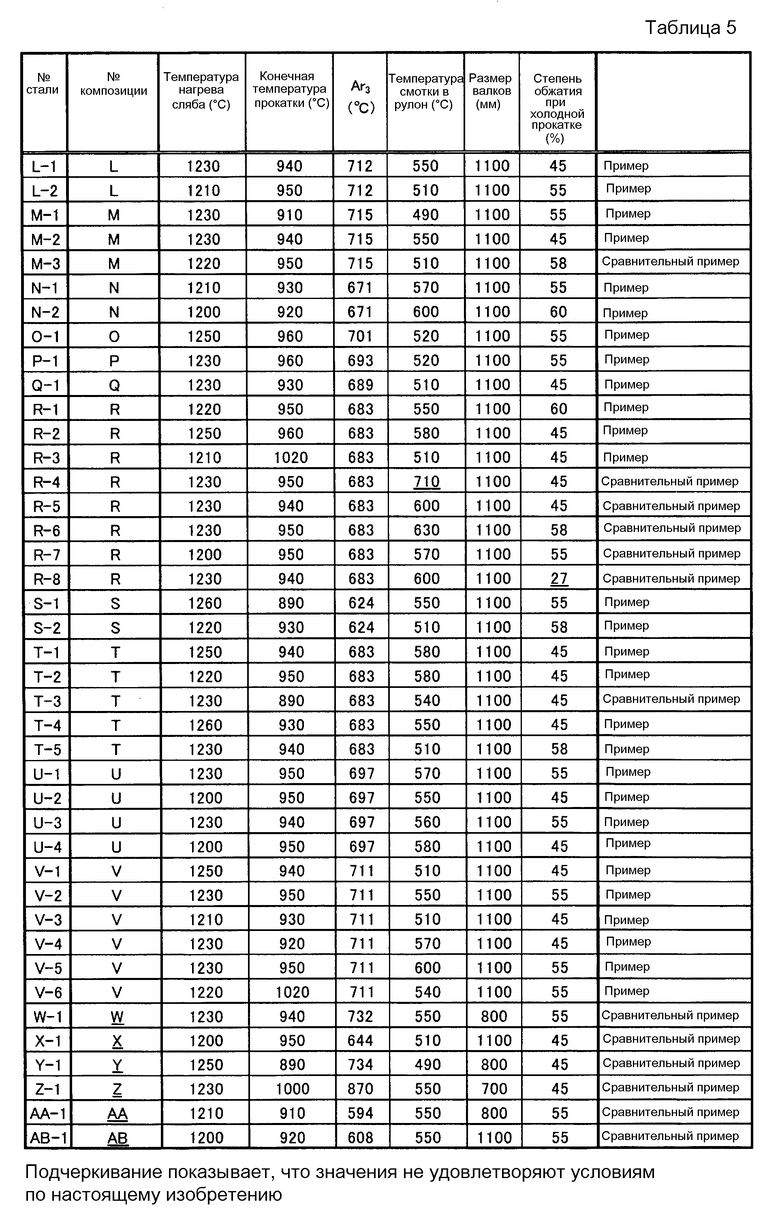

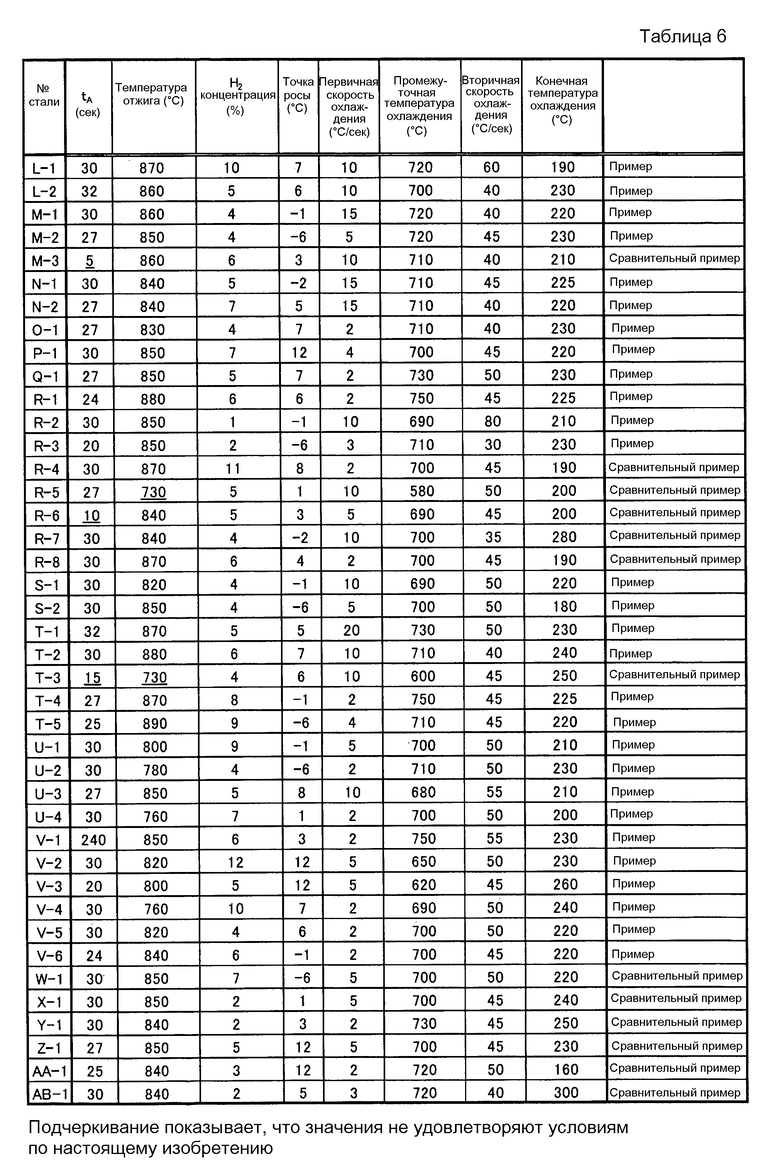

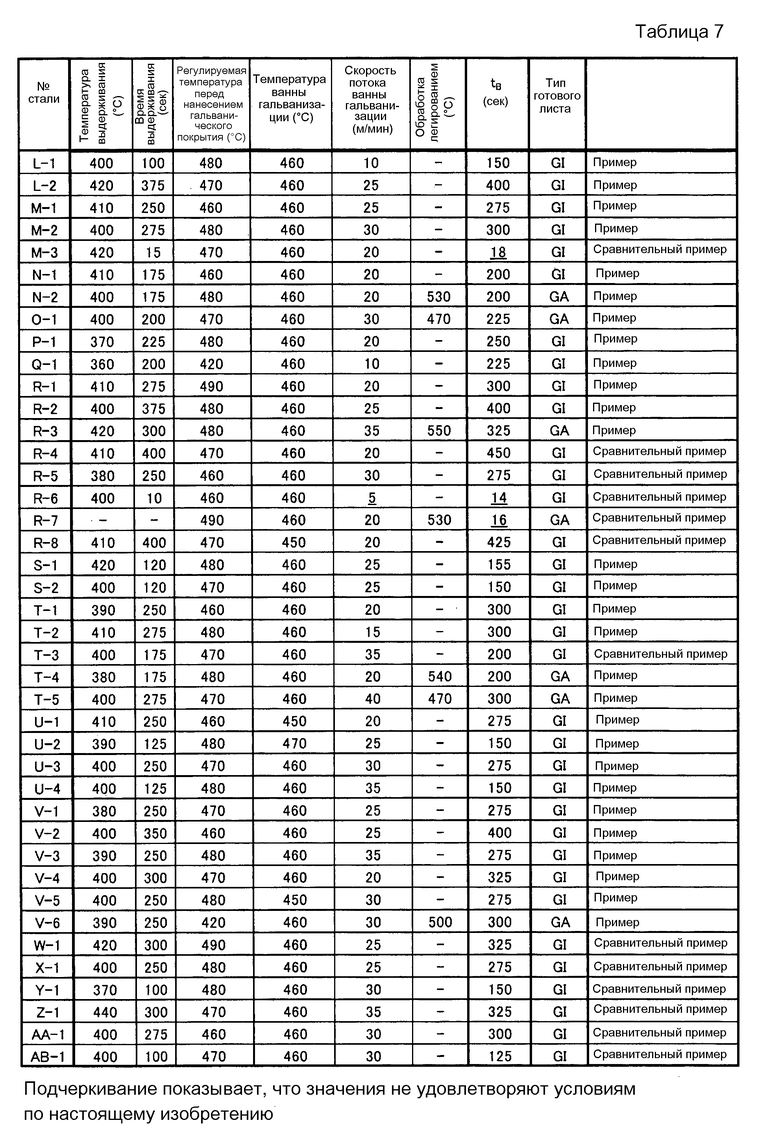

(8) Способ изготовления стального листа с гальваническим покрытием в соответствии с другим аспектом настоящего изобретения, способ включает: первый этап литья стали, которая содержит, как химическую композицию стали, в % массовых, C: 0,05-0,40%, Si: 0,5-3,0%, Mn: 1,5-3,0%, P: в пределах 0,04% или меньше, S: в пределах 0,01% или меньше, N: в пределах 0,01% или меньше, Al: в пределах 2,0% или меньше, O: в пределах 0,01% или меньше, и остаток, состоящий из Fe и неизбежных примесей; второй этап нагрева стали непосредственно или после охлаждения; третий этап горячей прокатки стали, и таким образом, что горячую прокатку завершают при температуре точки превращения Ar3 или выше; четвертый этап сворачивания стали в рулон при 300°C-700°C; пятый этап травления стали; шестой этап холодной прокатки стали с помощью стана холодной прокатки, имеющего рабочие валки с размерами валков 1400 мм или меньше, с суммарной степенью обжатия при прокатке 30% или больше и меньше чем 100%; седьмой этап нагрева стали и выдержки стали при 550°C-750°C в течение 20 секунд или больше; восьмой этап отжига стали при 750°C-900°C; девятый этап охлаждения стали при промежуточной температуре охлаждения в диапазоне температур от 500°C или выше и до 750°C и ниже при первой средней скорости охлаждения от 0,1°C/сек до 30°C/сек и охлаждения стали от промежуточной температуры охлаждения до конечной температуры охлаждения от 100°C или выше и до 350°C и ниже при второй средней скорости охлаждения, которая равна или выше, чем первая средняя скорость охлаждения; десятый этап установки температуры стали в диапазоне температур от температуры, которая ниже, чем температура ванны гальванизации на 40°C или выше и до температуры, которая выше, чем температура ванны гальванизации на 40°C или ниже; одиннадцатый этап нанесения гальванического покрытия посредством погружения стали в ванну для нанесения гальванического покрытия погружением в расплав, протекающую при скорости потока 10 м/мин-50 м/мин; и двенадцатый этап охлаждения стали до температуры ниже 100°C; где вторая средняя скорость охлаждения составляет 1°C/сек-100°C/сек, и время, когда температура стали находится в диапазоне температур от 350°C до 500°C, составляет 20 секунд или больше во всех способах после девятого способа.

(9) В способе изготовления стального листа с гальваническим покрытием в соответствии с (8), сталь может дополнительно содержать, как химическую композицию стали, в % массовых, по меньшей мере, один элемент, выбранный из Mo: 0,01-1,0%, Cr: 0,05-1,0%, Ni: 0,05-1,0%, Cu: 0,05-1,0%, Nb: 0,005-0,3%, Ti: 0,005-0,3%, V: 0,005-0,5%, B: 0,0001-0,01%, и в сумме, по меньшей мере, один элемент, выбранный из Ca, Mg и REM: 0,0005-0,04%.

(10) В способе изготовления стального листа с гальваническим покрытием в соответствии с (8) или (9), в девятом этапе, когда первая средняя скорость охлаждения равна второй средней скорости охлаждения, первая средняя скорость охлаждения может быть больше, чем 1°C/сек, и составлять 30°C/сек или меньше.

(11) В способе изготовления стального листа с гальваническим покрытием в соответствии с любым из (8)-(10), способ может дополнительно включать этап повторного нагрева и выдержки стали в диапазоне температур от 350°C до 500°C после десятого этапа.

(12) Способ изготовления стального листа с гальваническим покрытием в соответствии с любым из (8)-(11) может дополнительно включать этап нагрева стали до 460°C-600°C для осуществления обработки легированием после двенадцатого этапа.

Эффекты изобретения

В соответствии с указанными выше аспектами настоящего изобретения, можно получить стальной лист с гальваническим покрытием (включая полученный погружением в расплав стальной лист с гальваническим покрытием и стальной лист с отожженным гальваническим покрытием), который является пригодным для структурных элементов, армирующих элементов и элементов подвески для автомобилей, и который имеет предел прочности 980 МПа или больше, превосходную стойкость к замедленному разрушению, превосходную адгезию гальванического покрытия, высокое удлинение и превосходную раздаваемость отверстий, при низкой стоимости.

Краткое описание чертежей

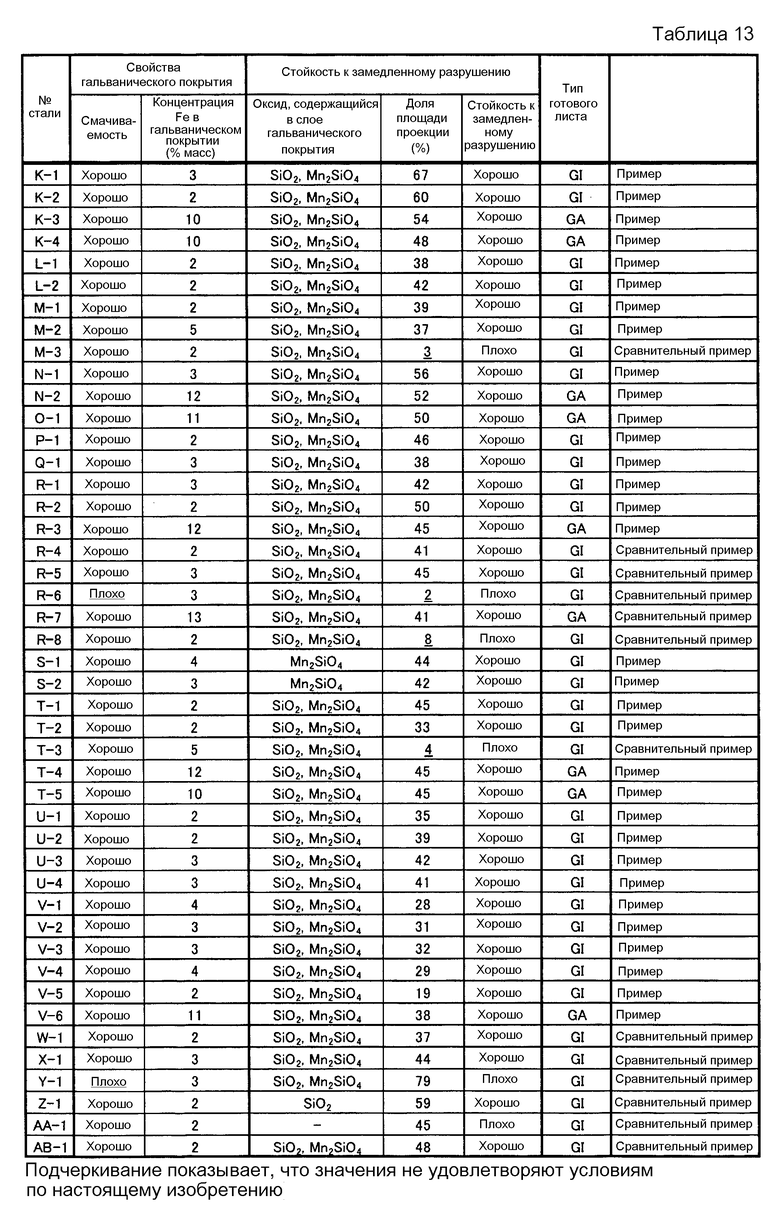

Фиг. 1 представляет собой вид, схематически иллюстрирующий способ вычисления доли площади проекции оксида в слое гальванического покрытия стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения.

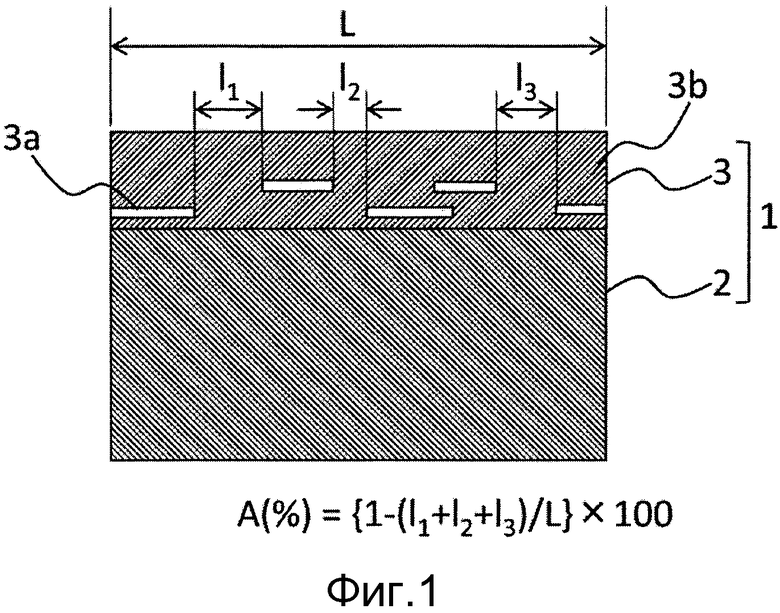

Фиг. 2 представляет собой вид, иллюстрирующий состояние, в котором оксид диспергирован в слое гальванического покрытия на поперечном сечении стального листа с гальваническим покрытием (стального листа с отожженным гальваническим покрытием) в соответствии с вариантом осуществления.

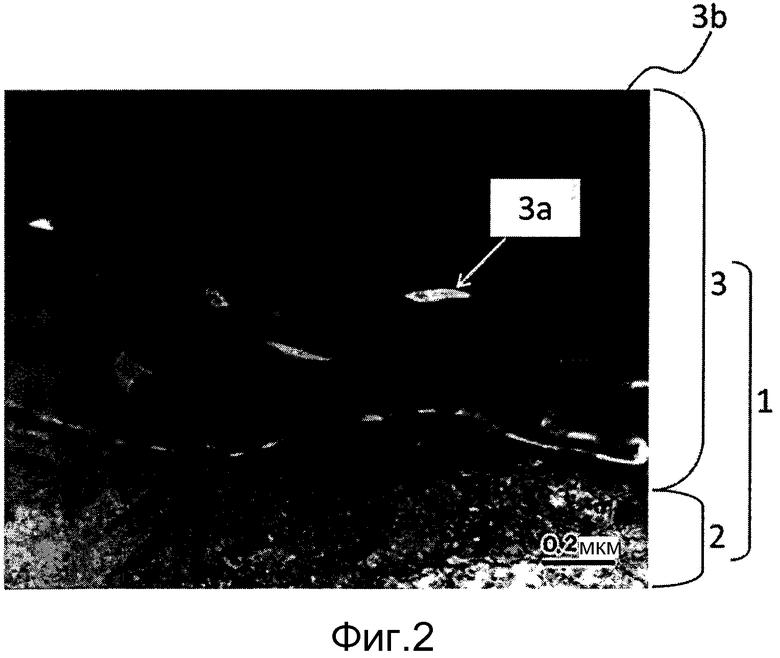

Фиг. 3 представляет собой вид вертикального поперечного сечения, схематически иллюстрирующий стальной лист с гальваническим покрытием в соответствии с вариантом осуществления.

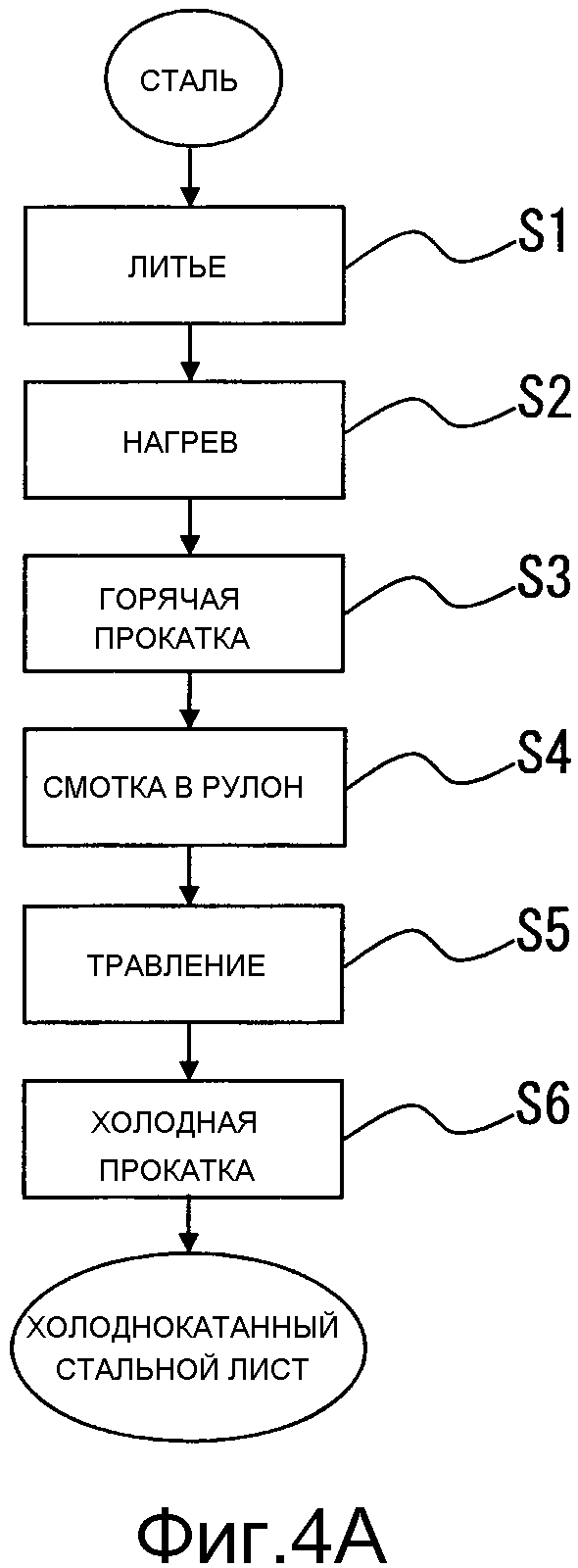

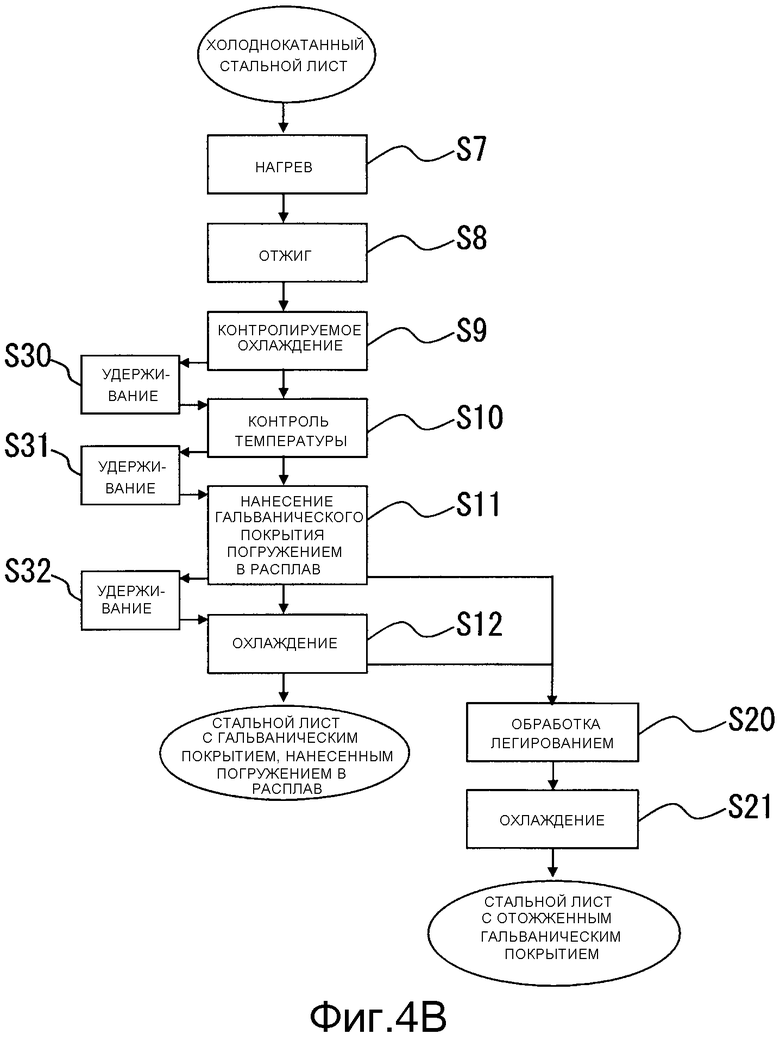

Фиг. 4A представляет собой блок-схему, иллюстрирующую пример способа изготовления стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг. 4B представляет собой блок-схему (следующую после Фиг. 4A), иллюстрирующую пример способа изготовления стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения.

Описание вариантов осуществления

Авторы осуществили исследования с тем, чтобы решить указанные выше проблемы. В результате, авторы обнаружили, что когда оксид, который содержит, по меньшей мере, один элемент из Si, Mn и Al, диспергирован в слое гальванического покрытия, оксид можно использовать в качестве активного центра захвата водорода, и стойкость к замедленному разрушению стального листа (стального листа с гальваническим покрытием) улучшается. В дополнение к этому, авторы также обнаружили, что когда стальной лист выдерживают при 550°C-750°C во время нагрева при отжиге, и оксид, который содержит, по меньшей мере, один элемент из Si, Mn и Al, образуется на крайнем снаружи слое стального листа, можно получить стальной лист с гальваническим покрытием, имеющий слой гальванического покрытия, где оксид диспергируется посредством последующего гальванизации или посредством последующей гальванизации и обработки легированием.

Кроме того, авторы обнаружили, что когда используют оксид на поверхности стального листа, легко контролировать морфологию оксида, такую как размер или численная плотность оксида. В качестве способа диспергирования оксида в слое гальванического покрытия, возможен способ гальванизации стального листа с помощью расплавленного цинка (расплавленного металла), содержащего оксид, но использовать способ сложно по следующим причинам.

Например, даже когда оксид диспергирован в расплавленном цинке, оксид образует кластер под действием сил Ван дер Ваальса и вырастает в большой оксид, имеющий размер от нескольких мкм до нескольких сотен мкм. В результате, поскольку большой оксид вызывает несплошность гальванического покрытия или дефекты, не является предпочтительным диспергировать оксид в ванне гальванизации. В дополнение к этому, для увеличения адгезии гальванического покрытия, чистую поверхность, как правило, получают посредством удаления оксида с поверхности стального листа до гальванизации и оксид обычно не формируется на стальном листе до целевой гальванизации.

Как правило, в ванне для нанесения гальванического покрытия погружением в расплав, пленка оксида Zn или Al всплывает. В настоящем документе пленка оксида Zn или Al называется шлаком и вызывает несплошность гальванического покрытия или замедление легирования. Авторы обнаружили, что когда оксид присутствует на поверхности стального листа, шлак легко налипает на стальном листе во время погружения в ванну, и таким образом, легко генерируется несплошность гальванического покрытия.

В дополнение к этому, авторы обнаружили ту проблему, что шлак, налипающий на стальной лист, вызывает не только несплошность гальванического покрытия, но также и замедление легирования. Эта проблема становится значительной для стального листа, который содержит большое количество Si и Mn. Хотя механизм в подробностях не ясен, считается, что оксиды Si и Mn, образующиеся на поверхности стального листа, реагируют или взаимодействуют со шлаком, то есть с оксидом, способствуя возникновению несплошности гальванического покрытия или замедлению легирования.

Авторы обнаружили, что когда расплавленный металл циркулирует в ванне для нанесения гальванического покрытия погружением в расплав, реакция или взаимодействие между оксидами подавляется с тем, чтобы ингибировать несплошность гальванического покрытия.

Ниже, стальной лист с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения будет описан подробно.

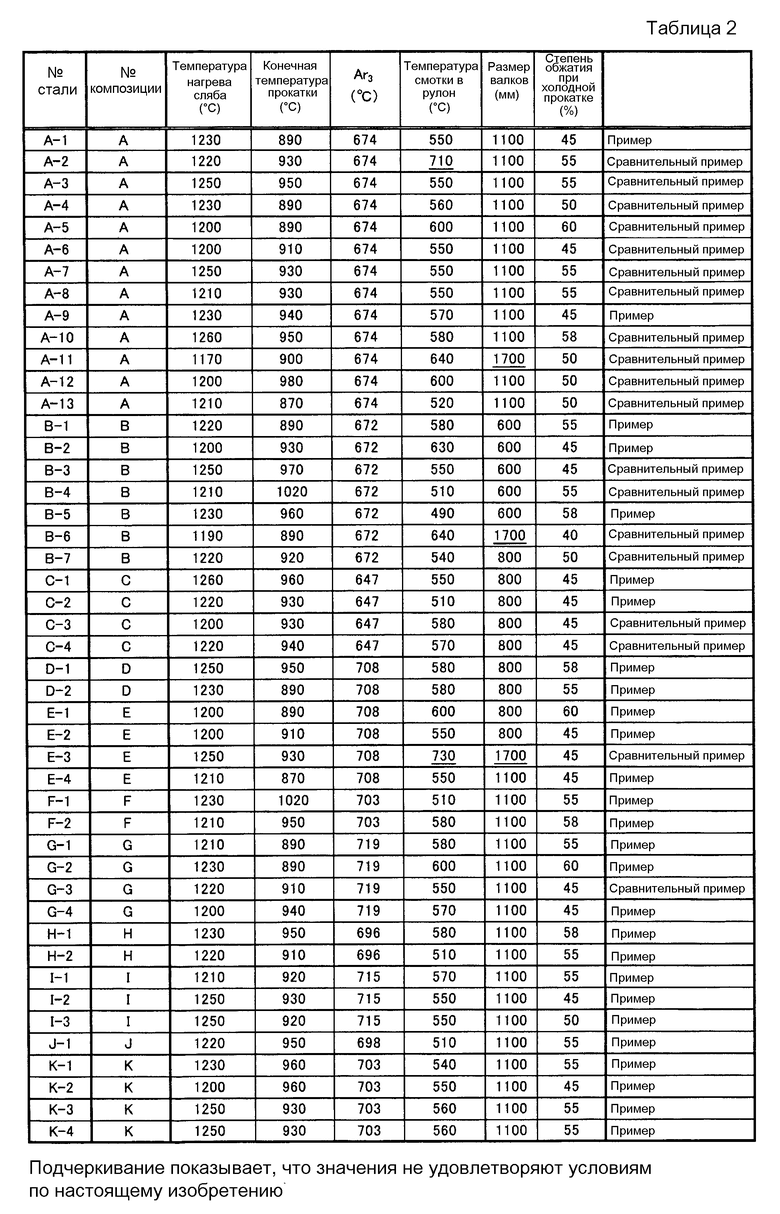

Стальной лист 1 с гальваническим покрытием в соответствии с вариантом осуществления (ниже, упоминается как "стальной лист 1 с покрытием") содержит стальной лист 2 и слой гальванического покрытия 3 на поверхности стального листа 2, как показано на Фиг. 3. В настоящем документе стальной лист 1 с покрытием может дополнительно содержать различные слои покрытия, такие как органический слой, неорганический слой, и тому подобное, на поверхности слоя гальванического покрытия 3. Когда такой слой пленки покрытия не образуется на стальном листе 1 с покрытием, стальной лист 1 с покрытием состоит из стального листа 2 и слоя гальванического покрытия 3 на поверхности стального листа 2. В дополнение к этому, слой гальванического покрытия 3 образуется посредством отверждения расплавленного металла, и слой гальванического покрытия 3 может представлять собой слой с гальваническим покрытием, полученный погружением в расплав (слой, полученный электроосаждением), который не подвергают воздействию обработки легированием, или он может представлять собой слой с отожженным гальваническим покрытием, который подвергают воздействию обработки легированием.

Сначала будет описываться слой гальванического покрытия 3.

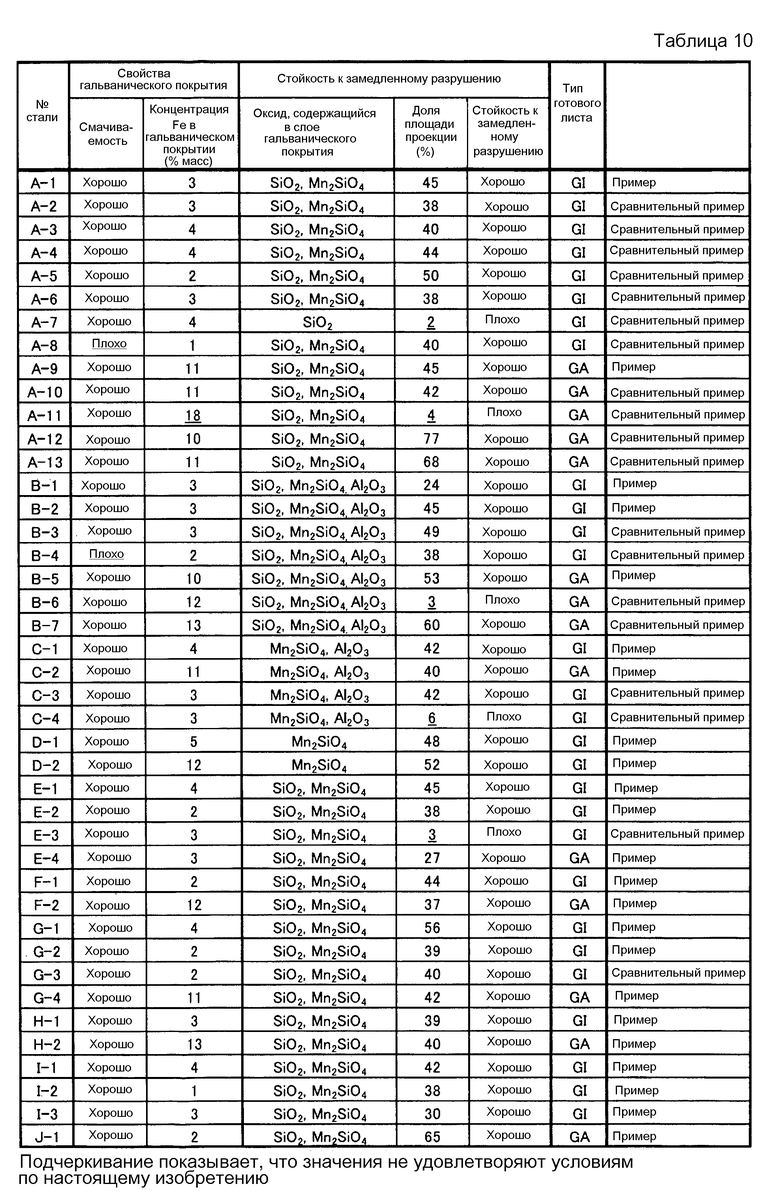

Слой гальванического покрытия 3 содержит оксид 3a, содержащий, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al. Важнее всего диспергировать такой оксид 3a в слое гальванического покрытия 3. В частности, когда оксид 3a диспергируется в области слоя гальванического покрытия 3 в пределах 5 мкм от границы раздела между стальным листом 2 и слоем гальванического покрытия 3, действие с захватом водорода становится заметным.

Хотя механизм в подробностях является неясным, оксид 3a содержит большое количество дефектов, и таким образом, оксид 3a в слое гальванического покрытия 3 захватывает водород, который проникает с поверхности стального листа 1 с покрытием (например, водород, генерируемый в реакции коррозии, или водород в атмосфере), и проникновение водорода в стальной лист 2 замедляется. В результате, считается, что стойкость к замедленному разрушению улучшается.

В дополнение к этому, поскольку стальной лист для автомобилей используют в окружающей среде, где влажная окружающая среда и сухая окружающая среда чередуются (сухо-мокрая окружающая среда), водород, который захватывается оксидом 3a (то есть, оксидом 3a поверх стального листа 2) в слое гальванического покрытия 3 во влажной окружающей среде, высвобождается в атмосферу в сухой окружающей среде. По этой причине, в реальной окружающей среде, где используют автомобиль, можно непрерывно использовать воздействие захвата водорода с помощью упомянутого выше оксида, и считается, что указанный выше стальной лист 1 с покрытием демонстрирует высокую эффективность, благодаря стойкости к замедленному разрушению.

Воздействие четко демонстрируется посредством диспергирования оксида 3a, содержащего, по меньшей мере, один химический элемент, выбранный из Si, Mn и Al, в слое гальванического покрытия 3. В частности, оксид Si, оксид Mn, оксид Al и композитный оксид, по меньшей мере, двух типов химических элементов, выбранных из Si, Mn и Al, имеют высокую температуру плавления по сравнению с цинком и легко диспергируются в слое гальванического покрытия 3 как оксиды, имеющие высокое воздействие захвата водорода.

Оксид 3a в слое гальванического покрытия 3 представляет собой оксид, содержащий один элемент из Si, Mn и Al (ниже, в некоторых случаях просто упоминается как оксид 3a) или их сочетание. Однако неизбежные примеси, которые подмешиваются в сталь во время получения (например, неизбежные оксиды, включая Zn и Al из ванны гальванизации, и неизбежные оксиды, содержащие химические элементы (исключая Si, Mn и Al) из-за химической композиции стального листа 2) могут быть включены в оксид 3a.

По этой причине, например, оксид 3a может содержать один элемент из Si, Mn, и Al или их сочетание (то есть, содержать, по меньшей мере, один из них) и остаток, состоящий из O (кислорода) и неизбежных примесей.

В настоящем документе рассматриваются примеры оксида 3a, содержащего один элемент из Si, Mn и Al или их сочетания, и они включают SiO2, MnO, Al2O3 и Mn2SiO4, и оксид 3a предпочтительно содержит SiO2 или Mn2SiO4.

Доля площади проекции оксида 3a, когда оксид 3a проецируется на поверхность стального листа 2, составляет 10% или больше. Доля площади проекции представляет собой видимое покрытие оксида 3, тень от которого образуется на поверхности стального листа 2, если смотреть на стальной лист 2 с верхней стороны поверхности стального листа 1 с покрытием. Чем больше доля площади проекции оксида 3a, тем больше водорода, который проникает с поверхности стального листа 1 с гальваническим покрытием, может захватываться в слое гальванического покрытия 3. Таким образом, является предпочтительным, чтобы оксид 3a присутствовал в слое гальванического покрытия 3 и на поверхности, параллельной поверхности стального листа 2, в количестве настолько большом, насколько это возможно. В настоящем документе доля площади проекции устанавливается таким образом, что она составляет 10% или больше. Доля площади проекции предпочтительно составляет 15% или больше, а более предпочтительно, составляет 20% или больше. В дополнение к этому, верхний предел доли площади проекции не является как-либо ограниченным и может составлять 100%. Однако, для улучшения адгезии гальванического покрытия или для увеличения скорости легирования, доля площади проекции может составлять 90% или меньше, а предпочтительно, 80% или меньше.

Когда доля площади проекции составляет 10% или больше, форма оксида 3a не является как-либо ограниченной. Например, форма оксида 3a может представлять собой любую форму из формы пленки, гранулярной формы и нитевидной формы. Оксид в форме пленки может повысить долю площади проекции оксида 3a на единицу объема. По этой причине, когда доля оксида в форме пленки по отношению к оксиду 3a в целом является большой, можно увеличить долю площади проекции. Соответственно, является предпочтительным, чтобы форма оксида 3a представляла собой форму пленки.

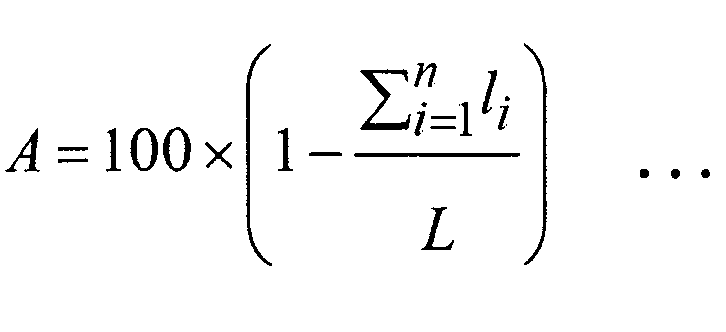

Доля площади проекции оксида 3a может быть легко измерена посредством наблюдения сечения стального листа 1 с покрытием (сечение включает стальной лист 2 и слой гальванического покрытия 3 в направлении по толщине). Например, как показано на Фиг. 1, когда оксид 3a вертикально проецируется на границу раздела между слоем гальванического покрытия 3 и стальным листом 2 (в линейном приближении для границы раздела), доля площади проекции A(%) может быть оценена по отношению длины проекции (тени) проецируемого оксида 3a (например, длина (L-l1-l2-l3) на Фиг. 1) к длине границы раздела между слоем гальванического покрытия 3 и стальным листом 2 (например, длина L на Фиг. 1). То есть, когда пример на Фиг. 1 обобщается, и считается, что длина i-той (i представляет собой натуральное число от 1 или больше и до n или меньше) неплощади проекции устанавливается как li в случае, когда имеется n (n представляет собой натуральное число) площадей, на которые оксид 3a не проецируется (непроецируемая площадь), доля площади проекции A может быть выражена с помощью следующего выражения с использованием измеренной выше длины границы раздела.

(Выражение 1)

(Выражение 1)

В варианте осуществления, отношение длины измеряется в пяти визуальных полях при увеличении 10000 раз и его среднее значение определяют как долю площади проекции.

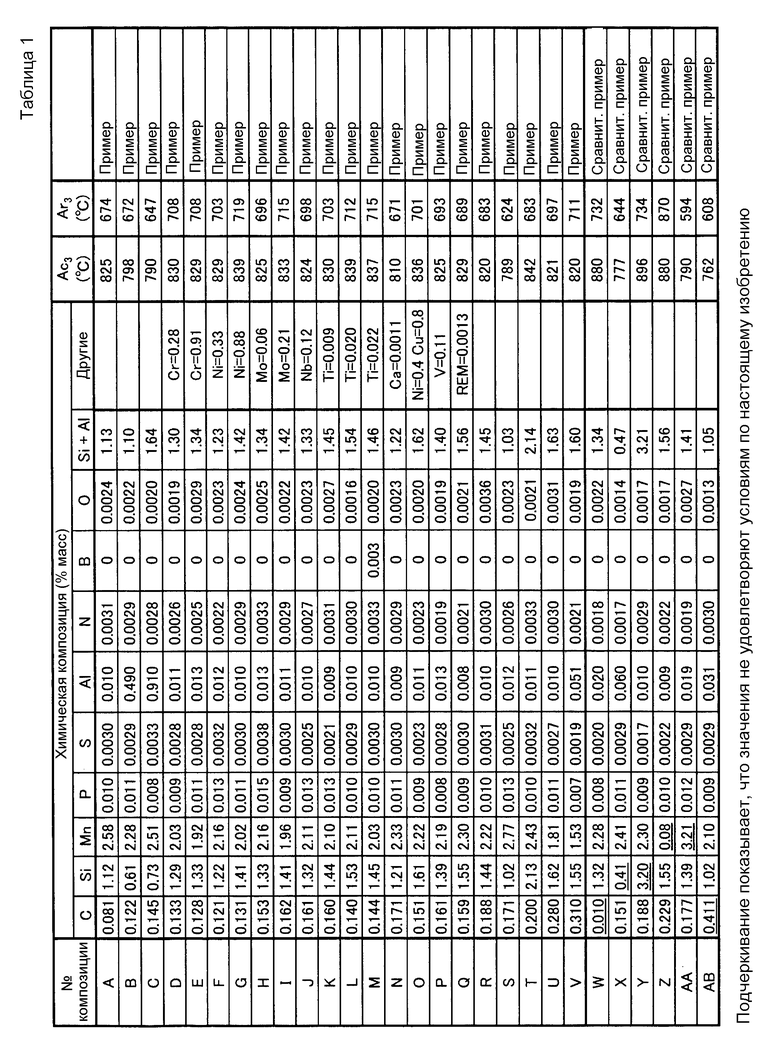

Химическая композиция и доля площади оксида 3a могут быть оценены посредством наблюдения структуры в поперечном сечении стального листа 1 с покрытием. Например, имеется способ, где после обработки стального листа 1 с покрытием в виде пластинок с использованием рабочего устройства с фокусированным ионным пучком (FIB рабочее устройство) с тем, чтобы они содержали слой гальванического покрытия 3 (сечение стального листа 1 с покрытием в направлении по толщине), поверхность пластинок наблюдают с использованием просвечивающего электронного микроскопа с полевой эмиссией (FE-TEM) и осуществляют анализ композиции с использованием энергодисперсионного детектора рентгеновского излучения (EDX).

Например, на Фиг. 2, образец для наблюдения получают с использованием FIB, а затем оксид 3a наблюдают с использованием FE-TEM при увеличении 50000 раз. В дополнение к этому, можно идентифицировать оксид 3a посредством анализа оксида 3a с использованием EDX.

Слой гальванического покрытия 3 содержит металл 3b гальванического покрытия, и металл 3b гальванического покрытия имеет химическую композицию (химическая композиция гальванического покрытия), где количество Fe находится в пределах 15% масс или меньше, количество Al находится в пределах 2% масс или меньше и остаток состоит из Zn и неизбежных примесей. Когда количество Fe в металле 3b гальванического покрытия составляет больше чем 15% масс, адгезия слоя гальванического покрытия 3 в стальном листе 1 с покрытием ухудшается, и слой гальванического покрытия 3 разрушается или отсоединяется во время формования. Когда разрушенный или отсоединившийся слой гальванического покрытия 3 прилипает к штампу во время формования, возникает дефект. Таким образом, когда количество Al в металле 3b гальванического покрытия составляет больше чем 2% масс, образуется толстый барьерный слой на основе Fe-Al-Zn и адгезия слоя гальванического покрытия 3 ухудшается. В этом случае, возникает та проблема, что сложно контролировать количество Fe после обработки легирования.

В дополнение к этому, когда слой гальванического покрытия 3 представляет собой слой с отожженным гальваническим покрытием, Fe в стальном листе 2 включается в слой гальванического покрытия 3, и таким образом, можно увеличить точечную свариваемость и окрашиваемость. В частности, когда количество Fe в металле 3b гальванического покрытия слоя гальванического покрытия 3 после обработки легированием составляет 7% масс или больше, можно существенно увеличить точечную свариваемость. Соответственно, когда осуществляют обработку легированием, количество Fe в металле 3b гальванического покрытия может составлять 7% масс-15% масс. В дополнение к этому, когда осуществляют обработку легированием, например, количество Al может составлять 0,05% масс или больше для контроля количества Fe в металле 3b гальванического покрытия более гибким образом посредством контроля скорости легирования.

Даже когда количество Fe в металле 3b гальванического покрытия меньше чем 7% масс, стойкость к коррозии, формуемость и раздаваемость отверстий стального листа 1 с покрытием являются удовлетворительными. В дополнение к этому, когда металл 3b гальванического покрытия содержит Fe, количество Fe может контролироваться, чтобы оно составляло больше 0% масс и 15% масс или меньше, а когда металл 3b гальванического покрытия содержит Al, количество Al может контролироваться так, чтобы оно составляло больше 0% масс и 2% масс или меньше. В дополнение к этому, количество Zn в металле 3b гальванического покрытия составляет, например, 80% масс или больше и 100% масс или меньше.

В настоящем документе включаются, как примеры упоминаемых выше неизбежных примесей в металле 3b гальванического покрытия слоя гальванического покрытия 3, например, неизбежные примеси, примешиваемые при изготовлении (например, неизбежные примеси в ванне гальванизации, химические элементы (исключая Fe, Al и Zn), связанные с химической композицией стального листа 2, и химические элементы (Ni, Cu и Co) при необязательном предварительном нанесении гальванического покрытия). По этой причине, в дополнение к Zn, металл 3b гальванического покрытия может содержать, по меньшей мере, один химический элемент из Fe и Al в качестве необязательного элемента или неизбежную примесь, и химические элементы, такие как Mg, Mn, Si, Cr, Ni, Cu, и тому подобное, как неизбежные примеси.

Количество слоя гальванического покрытия 3 (количество гальванического покрытия) на единицу площади (1 м2) поверхности стального листа 2 не является как-либо ограниченным, но количество гальванического покрытия на единицу поверхности на одной стороне предпочтительно составляет 5 г/м2 или больше, с точки зрения увеличения стойкости к коррозии. В дополнение к этому, с точки зрения увеличения адгезии гальванического покрытия, количество гальванического покрытия на единицу поверхности на одной стороне предпочтительно составляет 100 г/м2 или меньше. В настоящем документе для цели дополнительного улучшения таких свойств, как окрашиваемость, свариваемость, и тому подобное, пленки покрытия, образованные с помощью различных видов обработки для нанесения пленки (например, верхний слой гальванического покрытия, полученный посредством гальванизации или чего-либо подобного, пленка хроматного покрытия, сформированная посредством хроматной обработки, пленка фосфатного покрытия, сформированная с помощью фосфатной обработки, пленка смазывающего покрытия и пленка покрытия для улучшения свариваемости), могут быть предусмотрены на поверхности слоя гальванического покрытия 3.

В дополнение к этому, для обеспечения стойкости к коррозии и стойкости к водородному охрупчиванию, когда стальной лист с покрытием используют как структуру, дефекты (несплошность гальванического покрытия), которые достигают стального листа 2 в слое гальванического покрытия 3, ограничиваются. В особенности, когда поверхность стального листа 1 с покрытием (конкретно, область из 3/8 ширины листа в направлении обоих краев от центрального положения по ширине листа) наблюдается в трех визуальных полях или больше при увеличении в 100 раз с использованием стереомикроскопа, доля покрытия слоя гальванического покрытия 3 на стальном листе 2 (отношение площади, где крайняя снаружи поверхность стального листа 1 с покрытием представляет собой слой гальванического покрытия 3, к площади поверхности стального листа 1 с покрытием) составляет 99% или больше. То есть, отношение площади (доля дефектов), где самая крайняя снаружи поверхность стального листа 1 с покрытием представляет собой стальной лист 2, к самой крайней поверхности стального листа 1 с покрытием может быть ограничена до меньшей, чем 1,0%. Доля покрытия предпочтительно составляет 100% (то есть, доля дефектов предпочтительно равна 0%). Когда доля покрытия составляет 99% или больше, и она меньше чем 100%, например, дефектная область может быть обрезана, когда стальной лист с покрытием применяют для компонентов.

Количество Fe и количество Al в слое гальванического покрытия 3 может измеряться посредством растворения слоя гальванического покрытия 3 с помощью кислоты, удаления нерастворенного оксида, и тому подобного, а затем осуществления химического анализа полученного раствора. По отношению к стальному листу с отожженным гальваническим покрытием, например, стальной лист 1 с покрытием, который разрезают размером 30 мм x 40 мм, погружают в 5% водный раствор HCl, в который добавлен ингибитор, и хотя переход в жидкую фазу химических элементов в стальном листе 2 подавляется, можно получить раствор посредством растворения только слоя гальванического покрытия 3. Нерастворенный оксид, и тому подобное, удаляют из полученного раствора, а затем можно количественно определить количество Fe и количество Al по интенсивности сигнала, полученного с помощью анализа посредством испускания ICP раствора и калибровочной кривой, полученной от раствора известной концентрации.

В дополнение к этому, в этом случае, можно усреднить значения измерений, по меньшей мере, трех образцов, вырезанных из одного и того же стального листа с отожженным гальваническим покрытием, из соображений однородности измерений среди соответствующих образцов.

Далее будет описана химическая композиция стального листа 2. В настоящем документе, % в химической композиции стального листа 2 означает % массовый.

(C: 0,05-0,40%)

C представляет собой элемент, который повышает прочность стального листа 2. Когда количество C меньше чем 0,05%, сложно получить как предел прочности 980 МПа или больше, так и обрабатываемость. В дополнение к этому, когда количество C составляет больше, чем 0,40%, количества мартенсита и цементита в микроструктуре увеличиваются, и нельзя получить достаточное удлинение и раздаваемость отверстий. В дополнение к этому, в этом случае, сложно обеспечить точечную свариваемость. По этой причине, количество C устанавливают как 0,05-0,40%. Когда прочность стального листа 2 дополнительно повышается, количество C предпочтительно составляет 0,08% или больше, а более предпочтительно, 0,10% или больше, а еще более предпочтительно, 0,12% или больше. В дополнение к этому, когда точечная свариваемость стального листа 2 дополнительно повышается, количество C предпочтительно составляет 0,38% или меньше, а более предпочтительно, 0,35% или меньше, а еще более предпочтительно, 0,32% или меньше.

(Si: 0,5-3,0%)

Si представляет собой важный элемент для улучшения стойкости к водородному охрупчиванию. Когда количество Si меньше чем 0,5%, количество оксида 3a в слое гальванического покрытия 3 является недостаточным и стойкость к замедленному разрушению не улучшается. По этой причине, нижний предел количества Si устанавливается как 0,5%. Когда количество Si больше чем 3,0%, микроструктура не может контролироваться из-за избыточного генерирования феррита или ухудшается обрабатываемость. По этой причине, количество Si устанавливают как 0,5-3,0%. В дополнение к этому, Si представляет собой элемент, который увеличивает прочность стального листа 2. По этой причине, когда прочность стального листа 2 дополнительно повышается, количество Si предпочтительно составляет 0,6% или больше, а более предпочтительно, 0,7% или больше, а еще более предпочтительно, 0,8% или больше. В дополнение к этому, когда обрабатываемость стального листа 2 дополнительно повышается, количество Si предпочтительно составляет 2,8% или меньше, а более предпочтительно, 2,5% или меньше, а еще более предпочтительно, 2,2% или меньше.

(Mn: 1,5-3,0%)

Mn представляет собой элемент, который образует оксид, и представляет собой элемент, который увеличивает прочность стального листа 2. Когда количество Mn меньше чем 1,5%, сложно получить предел прочности 980 МПа или больше. Когда вводится большое количество Mn, это способствует обычной сегрегации Mn и P и Mn и S, ухудшая обрабатываемость. По этой причине, верхний предел количества Mn устанавливают как 3,0%. Когда прочность стального листа 2 дополнительно повышается, количество Mn предпочтительно составляет 1,6% или больше, а более предпочтительно, 1,8% или больше, а еще более предпочтительно, 2,0% или больше. В дополнение к этому, когда обрабатываемость стального листа дополнительно повышается, количество Mn предпочтительно составляет 2,8% или меньше, а более предпочтительно, 2,7% или меньше, а еще более предпочтительно, 2,6% или меньше.

В дополнение к этому, в химической композиции стального листа 2, ограничиваются количества следующих далее химических элементов (O, P, S, Al, и N). В настоящем документе, все нижние пределы этих пяти типов химических элементов составляют 0% и не являются ограниченными. По этой причине, ограниченными являются только верхние пределы этих пяти типов химических элементов.

(O: 0-0,01%)

O образует оксиды в стали и ухудшает удлинение, сгибаемость, и раздаваемость отверстий, и таким образом, необходимо подавлять количество O в стали. В частности, оксиды присутствуют как включения во многих случаях и когда оксиды присутствуют на поверхности продавливаемого края или на поверхности резания, на конечной поверхности образуется дефект надреза или крупные лунки. Дефект или лунка вызывает концентрацию напряжений во время растяжения отверстия или плохую обрабатываемость и становится исходной точкой генерирования трещин, и таким образом, значительно ухудшается раздаваемость отверстий или сгибаемость.

Когда количество O больше чем 0,01%, указанная выше тенденция становится значительной, и таким образом, верхний предел количества O устанавливается как 0,01%. Нижний предел количества O не является как-либо ограниченным, но когда количество O меньше чем 0,0001%, чрезмерно увеличиваются затраты. Таким образом, нижний предел количества O может быть установлен как 0,0001%. Для дополнительного увеличения обрабатываемости стального листа 2, количество O предпочтительно находится в пределах до 0,008% или меньше, а более предпочтительно, находится в пределах до 0,006% или меньше, а еще более предпочтительно, находится в пределах до 0,005% или меньше.

(P: 0-0,04%)

P сегрегируется в центральной области стального листа в направлении по толщине и представляет собой элемент, который вызывает охрупчивание в зоне сваривания. Когда P больше чем 0,04%, охрупчивание зоны сваривания становится значительным, так что верхний предел устанавливается как 0,04%. Количество P не является как-либо ограниченным. Однако когда количество P меньше чем 0,0001%, затраты увеличиваются. Таким образом, количество P предпочтительно составляет 0,0001% или больше. Для дополнительного улучшения свариваемости стального листа 2, количество P предпочтительно находится в пределах до 0,035% или меньше, а более предпочтительно, находится в пределах до 0,03% или меньше, а еще более предпочтительно, находится в пределах до 0,02% или меньше.

(S: 0-0,01%)

S представляет собой элемент, который оказывает вредное воздействие на свариваемость и производственную технологичность стального листа 2 при литье и при горячей прокатке. По этой причине, верхний предел количества S устанавливается как 0,01%. Нижний предел количества S не является как-либо ограниченным. Однако когда количество S меньше чем 0,0001%, затраты увеличиваются, и таким образом, количество S предпочтительно составляет 0,0001% или больше. В дополнение к этому, поскольку S связывается с Mn с образованием крупных MnS и ухудшает сгибаемость и раздаваемость отверстий, количество S должно уменьшаться настолько, насколько это возможно. Для дополнительного увеличения обрабатываемости стального листа 2, количество S предпочтительно находится в пределах до 0,008% или меньше, а более предпочтительно, находится в пределах до 0,005% или меньше, а еще более предпочтительно, находится в пределах до 0,004% или меньше.

(Al: 0-2,0%)

Al представляет собой элемент, который можно использовать в качестве оксида для улучшения стойкости к замедленному разрушению. В дополнение к этому, Al представляет собой элемент, который можно использовать в качестве восстановителя. Однако когда добавляют избыточное количество Al, количество крупных включений на основе Al увеличивается, возникает ухудшение раздаваемости отверстий и появляются поверхностные дефекты, и таким образом, верхний предел количества Al устанавливается как 2,0%. Хотя нижний предел количества Al не является как-либо ограниченным, сложно устанавливать количество Al 0,0005% или меньше. Таким образом, нижний предел количества Al может составлять 0,0005%. Количество Al предпочтительно составляет 1,8% или меньше, а более предпочтительно, 1,5% или меньше, а еще более предпочтительно, 1,2% или меньше.

(N: 0-0,01%)

N образует крупные нитриды и представляет собой элемент, который ухудшает сгибаемость и раздаваемость отверстий. По этой причине, количество N должно подавляться. Когда количество N больше чем 0,01%, указанная выше тенденция становится значительной, и таким образом, верхний предел количества N устанавливается как 0,01%. В дополнение к этому, малое количество N является предпочтительным, поскольку N генерирует раковины во время сварки. Нижний предел N не является как-либо ограниченным. Однако когда количество N меньше чем 0,0005%, стоимость изготовления значительно увеличивается, и таким образом, нижний предел количества N может быть установлен как 0,0005%. Для дополнительного улучшения свариваемости стального листа 2, количество N предпочтительно находится в пределах до 0,008% или меньше, а более предпочтительно, находится в пределах до 0,005% или меньше, а еще более предпочтительно, находится в пределах до 0,004% или меньше.

В настоящем документе Al и Si представляют собой элементы, которые подавляют образование цементита. По этой причине, когда общее количество Al и Si контролируется, является преимущественным контроль микроструктуры, который будет описан позднее. Когда их общее количество составляет 0,5% или больше, можно легче подавлять образование цементита. Таким образом, общее количество Al и Si предпочтительно составляет 0,5% или больше, а более предпочтительно, 0,6% или больше, а еще более предпочтительно, 0,8% или больше.

Описанные выше химические элементы представляют собой основные компоненты (основные элементы) стального листа 2 в варианте осуществления, и химическая композиция, в которой основные элементы контролируются (вводятся или ограничиваются) и остаток состоит из Fe и неизбежных примесей, представляет собой основную композицию стального листа 2 в варианте осуществления. Однако, в дополнение к основной композиции (вместо некоторого количества Fe в остатке), в варианте осуществления, следующие далее химические элементы (необязательные элементы) могут дополнительно содержаться в стальном листе 2 по необходимости. В дополнение к этому, даже когда необязательные элементы неизбежно подмешиваются в стальной лист 2 (например, количество каждого необязательного элемента, которое меньше чем его предпочтительный нижний предел), воздействие варианта осуществления не ухудшается.

То есть, стальной лист 2 может содержать, по меньшей мере, один элемент из Mo, Cr, Ni, Cu, Nb, Ti, V, B, Ca, Mg и REM в качестве необязательных элементов или неизбежных примесей. В настоящем документе, поскольку химические элементы не добавляются обязательно в стальной лист 2, нижние пределы одиннадцати химических элементов равны 0% и не являются ограниченными. По этой причине, только верхние пределы одиннадцати химических элементов являются ограниченными.

(Mo: 0-1,0%)

Mo представляет собой упрочняющий элемент и представляет собой важный элемент для улучшения способности принимать закалку. В случае, когда в сталь добавляют Mo, когда количество Mo меньше чем 0,01%, воздействие добавления не может быть получено, и таким образом, нижний предел Mo может составлять 0,01%. Когда количество Mo больше чем 1,0%, производственная технологичность стального листа 2 ухудшается при изготовлении и при горячей прокатке, и таким образом, верхний предел количества Mo устанавливается как 1,0%. С точки зрения производственной технологичности стального листа 2 и затрат, верхний предел количества Mo предпочтительно составляет 0,8%, а более предпочтительно, 0,5%, а еще более предпочтительно, 0,3%.

(Cr: 0-1,0%)

Cr представляет собой упрочняющий элемент и представляет собой важный элемент для улучшения способности принимать закалку. В случае, когда в сталь добавляют Cr, когда количество Cr меньше чем 0,05%, воздействие добавления не может быть получено, и таким образом, нижний предел Cr может составлять 0,05%. Когда количество Cr больше чем 1,0%, производственная технологичность стального листа 2 ухудшается при изготовлении и при горячей прокатке, и таким образом, верхний предел количества Cr устанавливается как 1,0%. С точки зрения производственной технологичности стального листа 2 и затрат, верхний предел количества Cr предпочтительно составляет 0,9%, а более предпочтительно, 0,8%, а еще более предпочтительно, 0,5%.

(Ni: 0-1,0%)

Ni представляет собой упрочняющий элемент и представляет собой важный элемент для улучшения способности принимать закалку. В случае, когда в сталь добавляют Ni, когда количество Ni меньше чем 0,05%, воздействие добавления не может быть получено, и таким образом, нижний предел Ni может составлять 0,05%. Когда количество Ni больше чем 1,0% производственная технологичность стального листа 2 ухудшается при изготовлении и при горячей прокатке, и таким образом, верхний предел количества Ni устанавливается как 1,0%. В дополнение к этому, Ni улучшает смачиваемость стального листа 2 или способствует реакции легирования. По этой причине, количество Ni может составлять 0,2% или больше.

С другой стороны, Ni представляет собой элемент, который не окисляется легко по сравнению с Fe. Таким образом, для гибкого контроля размера и количества оксида 3a в слое гальванического покрытия 3 или для соответственного контроля свойств гальванического покрытия посредством предотвращения окисления Fe, верхний предел количества Ni может дополнительно ограничиваться. Например, верхний предел количества Ni может составлять 0,9%.

(Cu: 0-1,0%)

Cu представляет собой упрочняющий элемент и представляет собой важный элемент для улучшения способности принимать закалку. В случае, когда в сталь добавляют Cu, когда количество Cu меньше чем 0,05%, воздействие добавления не может быть получено, и таким образом, нижний предел Cu может составлять 0,05%. Когда количество Cu больше чем 1,0%, производственная технологичность стального листа 2 ухудшается при изготовлении и при горячей прокатке, и таким образом, верхний предел количества Cu устанавливается как 1,0%. В дополнение к этому, Cu улучшает смачиваемость стального листа 2 или способствует реакции легирования. По этой причине, количество Cu может составлять 0,2% или больше. Подобно Ni, Cu представляет собой элемент, который не окисляется легко по сравнению с Fe. По этой причине, верхний предел количества Cu может составлять 0,9%.

(B: 0-0,01%)

B представляет собой эффективный элемент для упрочнения границ зерен и улучшения прочности стального листа 2. В случае, когда в сталь добавляют B, когда количество B меньше чем 0,0001%, воздействие добавления не может быть получено, и таким образом, нижний предел B может составлять 0,0001%. С другой стороны, когда количество B больше чем 0,01%, не только насыщается воздействие добавления, но также ухудшается производственная технологичность стального листа 2 при изготовлении и при горячей прокатке. Таким образом, верхний предел количества B устанавливается как 0,01%. С точки зрения производственной технологичности стального листа 2 и затрат, верхний предел количества B предпочтительно составляет 0,008%, а более предпочтительно, 0,006%, а еще более предпочтительно, 0,005%.

(Ti: 0-0,3%)

Ti представляет собой упрочняющий элемент. Ti вносит вклад в увеличение прочности стального листа 2 посредством дисперсионного упрочнения, упрочнения измельчением зерен посредством подавления роста зерен феррита и дислокационного упрочнения посредством подавления перекристаллизации. В случае, когда в сталь добавляют Ti, когда количество Ti меньше чем 0,005%, воздействие добавления не может быть получено, и таким образом, нижний предел Ti может составлять 0,005%. С другой стороны, когда количество Ti больше чем 0,3%, вызывается мощное осаждение карбонитридов и формуемость ухудшается. Таким образом, верхний предел количества Ti устанавливается как 0,3%. Для дополнительного увеличения формуемости стального листа 2, верхний предел количества Ti предпочтительно составляет 0,25%, а более предпочтительно, 0,20%, а еще более предпочтительно, 0,15%.

(Nb: 0-0,3%)

Nb представляет собой упрочняющий элемент. Nb вносит вклад в увеличение прочности стального листа 2 посредством дисперсионного упрочнения, упрочнения измельчением зерен посредством подавления роста зерен феррита и дислокационного упрочнения посредством подавления перекристаллизации. В случае, когда в сталь добавляют Nb, когда количество Nb меньше чем 0,005%, воздействие добавления не может быть получено, и таким образом, нижний предел количества Nb может составлять 0,005%. С другой стороны, когда количество Nb больше чем 0,3% вызывается мощное осаждение карбонитридов и ухудшается формуемость. Таким образом, верхний предел количества Nb устанавливается как 0,3%. Для дополнительного увеличения формуемости стального листа 2, верхний предел количества Nb предпочтительно составляет 0,25%, а более предпочтительно, 0,20%, а еще более предпочтительно, 0,15%.

(V: 0-0,5%)

V представляет собой упрочняющий элемент. V вносит вклад в увеличение прочности стального листа 2 посредством дисперсионного упрочнения, упрочнения измельчением зерен посредством подавления роста зерен феррита и дислокационного упрочнения посредством подавления перекристаллизации. В случае, когда в сталь добавляют V, когда количество V меньше чем 0,005%, воздействие добавления не может быть получено, и таким образом, нижний предел количества V может составлять 0,005%. С другой стороны, когда количество V больше чем 0,5%, вызывается мощное осаждение карбонитридов и ухудшается формуемость. Таким образом, верхний предел количества V устанавливается как 0,5%. Для дополнительного увеличения формуемости стального листа 2, верхний предел количества V предпочтительно составляет 0,4%, а более предпочтительно, 0,3%, а еще более предпочтительно, 0,2%.

(Общее количество, по меньшей мере, одного элемента из Ca, Mg и REM: 0-0,04%)

По меньшей мере, один элемент из Ca, Mg и редкоземельного металла (REM) может добавляться до 0,04% самое большее, как его большее содержание. Ca, Mg и REM представляют собой элементы, используемые для деоксидирования, и один, два или три типа, выбранных из Ca, Mg и REM, как их общее содержание, могут содержаться в стали при 0,0005% или больше.

Когда общее количество, по меньшей мере, одного элемента, выбранного из Ca, Mg и REM больше чем 0,04%, ухудшается формуемость, и таким образом, верхний предел общего количества устанавливается как 0,04%. В настоящем документе, REM, как правило, добавляют в сталь в качестве мишметалла. В дополнение к La и Ce, в некоторых случаях, может содержаться, по меньшей мере, один из элементов ряда лантаноидов. Стальной лист 2 может содержать элементы ряда лантаноидов иные, чем La и Ce, как неизбежные примеси, или в сталь могут добавляться металлический La и металлический Ce. Для дополнительного улучшения формуемости стального листа 2 верхний предел общего количества, по меньшей мере, одного элемента, выбранного из Ca, Mg и REM, предпочтительно может составлять 0,03%, а более предпочтительно, 0,02%, а еще более предпочтительно, 0,01%.

Как описано выше, стальной лист 2 содержит, как химическую композицию, описанные выше основные элементы и остаток, состоящий из Fe и неизбежных примесей, или он содержит, как химическую композицию, описанные выше основные элементы, по меньшей мере, один элемент, выбранный из описанных выше необязательных элементов, и остаток состоит из Fe и неизбежных примесей.

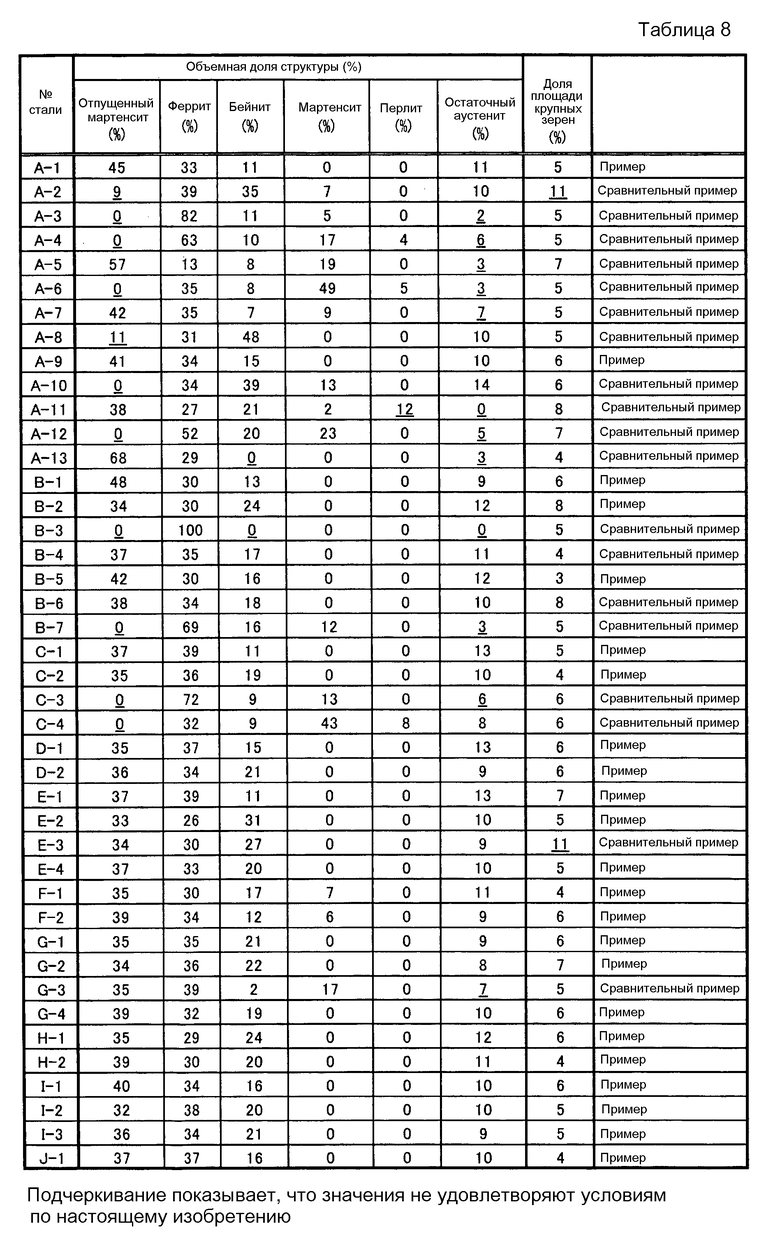

Далее будет описана микроструктура стального листа 2, который представляет собой материал для нанесения гальванического покрытия. В настоящем документе, % в микроструктуре стального листа 2 означает % объемный (объемную долю, то есть, % площади в наблюдаемом поперечном сечении). В дополнение к этому, каждая структура в микроструктуре (шесть типов отпущенного мартенсита, аустенита, феррита, бейнита, перлита и мартенсита) упоминается для удобства как "фаза".

Микроструктура стального листа 2 содержит феррит, бейнит, отпущенный мартенсит и остаточный аустенит.

Для достижения, как пластичности, так и раздаваемости отверстий после того, как достигнут предел прочности 980 МПа или больше, количество отпущенного мартенсита устанавливается как 30% или больше. Отпущенный мартенсит может увеличить предел прочности по сравнению с ферритом и может увеличить раздаваемость отверстий по сравнению с мартенситом.

Как правило, чем больше различия твердости между структурами, тем ниже раздаваемость отверстий. Например, в стали, содержащей феррит и мартенсит, поскольку деформация концентрируется на границе раздела между ферритом и мартенситом во время деформации, и генерируются пустоты, раздаваемость отверстий является низкой. Затем, контролируя количество отпущенного мартенсита, который мягче чем мартенсит, генерация пустот подавляется во время деформации с тем, чтобы улучшить раздаваемость отверстий. Отпущенный мартенсит представляет собой мартенсит, который содержит внутри себя карбид на основе железа, такой как цементит, и имеет низкую прочность (предел прочности) и превосходную раздаваемость отверстий по сравнению с мартенситом после закалки (также упоминаемым как свежий мартенсит), имеющим такую же химическую композицию.

Когда количество отпущенного мартенсита меньше чем 30%, сложно обеспечить предел прочности 980 МПа после того как достигается пластичность и раздаваемость отверстий. Для дополнительного увеличения предела прочности, количество отпущенного мартенсита предпочтительно составляет 32% или больше, а более предпочтительно, 35% или больше, а еще более предпочтительно, 38% или больше. В этом случае, кроме того, является предпочтительным, чтобы объемная доля отпущенного мартенсита была больше чем объемная доля фаз иных, чем отпущенный мартенсит. С другой стороны, поскольку микроструктура содержит 8% или больше аустенита, феррита и бейнита, количество отпущенного мартенсита может быть меньше чем 92%, в терминах объемной доли.

При этом, поскольку отпущенный мартенсит содержит большое количество дислокаций, отпущенный мартенсит имеет высокую прочность, но пластичность ухудшается. В настоящем документе, пластичность улучшают с использованием наведенной превращением пластичности остаточного аустенита. Когда объемная доля остаточного аустенита меньше чем 8%, не может быть получена достаточная пластичность (общее удлинение E1). По этой причине, нижний предел количества остаточного аустенита устанавливается как 8%. С другой стороны, поскольку микроструктура содержит (в сумме) 40% или больше отпущенного мартенсита и бейнита, и феррита, количество остаточного аустенита может быть меньше чем 60%, в терминах объемной доли. Для обеспечения более высокого удлинения, количество остаточного аустенита предпочтительно составляет 9% или больше, а более предпочтительно, 10% или больше.

В дополнение к этому, микроструктура содержит феррит. Феррит является эффективным для увеличения количества C в аустените. Например, в одном из вариантов осуществления способа изготовления, который будет описан дальше, феррит образуется посредством охлаждения после двухфазного отжига или отжига в однофазной области с тем, чтобы стабилизировать остаточный аустенит. В настоящем документе, чем выше объемная доля феррита, тем ниже прочность. По этой причине, объемная доля феррита является предпочтительно ограниченной 30% или меньше. В дополнение к этому, количество феррита может быть большим, чем 0%, и может предпочтительно составлять 1% или больше. Например, когда необходимо дать возможность аустениту оставаться в микроструктуре после обработки с тем, чтобы увеличить способность поглощать удары, когда он используется в качестве компонента, увеличение количества остаточного аустенита и увеличение количества C в остаточном аустените являются эффективными. По этой причине, в ответ на такой запрос, объемная доля феррита может составлять 10% или больше, а предпочтительно, 20% или больше.

Кроме того, микроструктура содержит бейнит. Бейнит является эффективным для увеличения количества C в остаточном аустените. Количество бейнита не является как-либо ограниченным. Однако, для получения предела прочности 980 МПа или больше, общее количество отпущенного мартенсита и бейнита устанавливается как 40% или больше. Количество бейнита может быть больше чем 0%, и предпочтительно может составлять 1% или больше. Например, когда необходимо дать возможность аустениту оставаться в микроструктуре после обработки с тем, чтобы увеличить способность поглощения ударов, когда она используется как компонент, увеличение количества остаточного аустенита и увеличение количества C в остаточном аустените является эффективным. По этой причине, в ответ на такой запрос, объемная доля бейнита может составлять 2% или больше, а предпочтительно, 5% или больше. С другой стороны, поскольку микроструктура содержит 30% или больше отпущенного мартенсита, феррита и 8% или больше аустенита, количество бейнита меньше чем 62%, в терминах объемной доли.

В дополнение к этому, объемная доля перлита в микроструктуре является ограниченной до 10% или меньше. Перлит образуется посредством превращения аустенита. По этой причине, поскольку перлит понижет количество аустенита и количество C в аустените, прочность и пластичность ухудшаются. По этой причине, является предпочтительным, чтобы микроструктура не содержала перлита. Однако когда объемная доля перлита является ограниченной до 10% или меньше, можно обеспечить предел прочности 980 МПа или больше и пластичность. Таким образом, верхний предел количества перлита устанавливается как 10%. Когда C используется более эффективно, объемная доля перлита предпочтительно является ограниченной до 5% или меньше. Нижний предел объемной доли перлита составляет 0%, без ограничения.

Чтобы обеспечить достаточное удлинение и раздаваемость отверстий, является предпочтительным, чтобы мартенсит не включался в микроструктуру. Конкретно, объемная доля мартенсита может ограничиваться до 10% или меньше. Для дополнительного увеличения удлинения и раздаваемости отверстий, объемная доля мартенсита предпочтительно является ограниченной до 8% или меньше, а более предпочтительно, является ограниченной до 7% или меньше, а еще более предпочтительно, является ограниченной до 5% или меньше. Нижний предел объемной доли мартенсита составляет 0% без ограничения.

Соответственно, например, стальной лист 2 может иметь микроструктуру, содержащую отпущенный мартенсит, у которого объемная доля составляет 30% или больше, аустенит (остаточный аустенит), у которого объемная доля составляет 8% или больше, перлит, у которого объемная доля составляет 10% или меньше, мартенсит, у которого объемная доля составляет 10% или меньше, по необходимости, и остаток состоит из феррита и бейнита, и общая объемная доля отпущенного мартенсита и бейнита может составлять 40% или больше.

Кроме того, для улучшения раздаваемости отверстий, отношение площади (доля крупных зерен), которую зерна (крупные зерна), имеющие размер зерен больше чем 35 мкм, занимают на единицу площади, по отношению ко всем составляющим элементам (соответствующим фазам) микроструктуры находится в пределах до 10% или меньше. Когда количество зерен, у которых размеры зерен большие, увеличивается, уменьшается предел прочности и локальная деформируемость также ухудшается. Соответственно, является предпочтительным, чтобы размер зерен был настолько малым, насколько это возможно. В дополнение к этому, поскольку раздаваемость отверстий улучшается, когда все зерна принимают деформацию равномерно и в равной степени, локальная деформация в зерне может быть подавлена посредством ограничения количества крупных зерен. В настоящем документе, на этот раз, размер зерен оценивают как область, ограниченную границей зерна 15° или больше, которую измеряют с использованием картины дифракции обратно-рассеянных электронов (EBSP).

В дополнение к этому, каждая фаза (бейнит, мартенсит, отпущенный мартенсит, остаточный аустенит, феррит и перлит) из описанной выше микроструктуры и структура остальной части идентифицируются, и положения существования каждой фазы наблюдают для измерения поверхностной доли каждой фазы (соответствующей объемной доли каждой фазы). При измерении, сечение стального листа 2 в направлении прокатки или в поперечном сечении под прямым углом к направлению прокатки протравливают с использованием реагента ниталя и реагента, описанного в Нерассмотренной заявке на патент Японии, первая публикация № S59-219473, и наблюдают с использованием оптического микроскопа (при увеличении 1000 раз) или электронного микроскопа сканирующего типа или просвечивающего типа (при увеличении от 1000 до 100000 раз) для количественного определения каждой фазы. В этом случае, доля площади каждой фазы (которая соответствует объемной доле каждой фазы) может быть получена с использованием способа точечных отсчетов или с использованием анализа изображений посредством наблюдения каждого из 20 или больше визуальных полей.

Как описано выше, с помощью контроля химической композиции и микроструктуры стального листа 2, может быть получен стальной лист 1 с покрытием (стальной лист 2), имеющий предел прочности 980 МПа, превосходную пластичность и превосходную раздаваемость отверстий.

В настоящем документе, толщина стального листа 2 не является как-либо ограниченной, но верхний предел толщины может составлять 6,0 мм. Нижний предел толщины стального листа 2 может составлять, например, 0,5 мм в зависимости от применения.

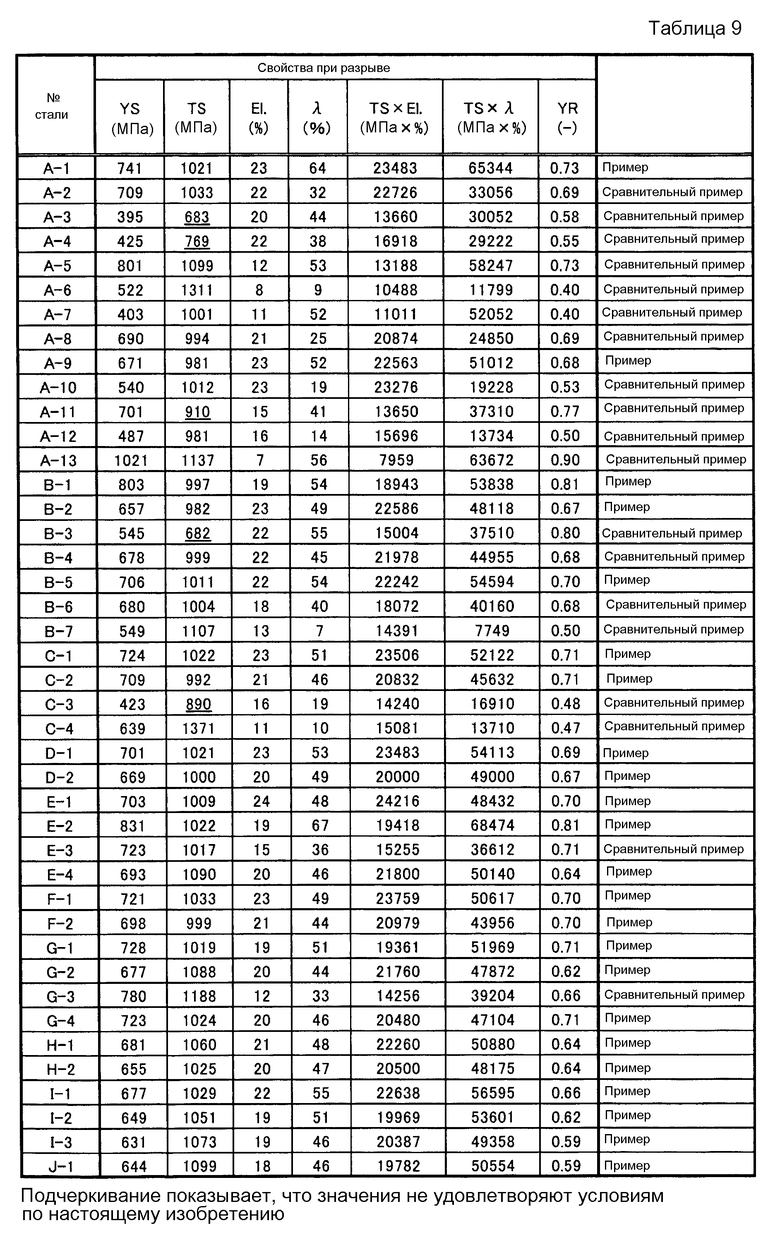

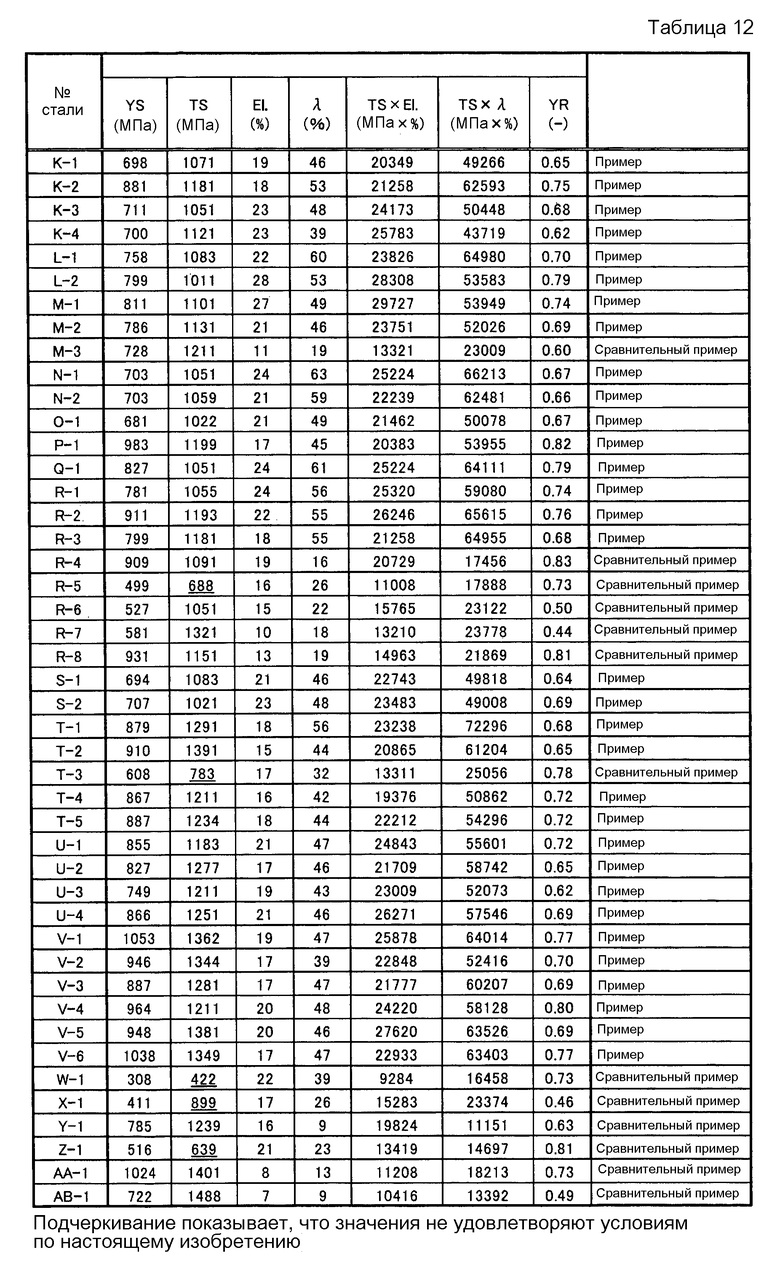

В настоящем документе, когда предел прочности увеличивается, удлинение и раздаваемость отверстий, как правило, ухудшается, и таким образом, удлинение и раздаваемость отверстий оценивают следующим образом.

После получения показателя удлинения из произведения предела прочности TS (МПа) и общего удлинения E1 (%), когда произведение составляет 16000 (МПа×%) или больше (TS×E1≥16000 МПа×%), удлинение оценивается как превосходное. Когда сосредотачиваются на удлинении, произведение (TS×E1) предпочтительно составляет 18000 МПа×% или больше, а более предпочтительно, 20000 МПа×% или больше.

После получения показателя раздаваемости отверстий из произведения предела прочности TS (МПа) и отношения раздаваемости отверстия λ (%), когда произведение составляет 40000 (МПа×%) или больше (TS×λ≥40000 МПа×%), раздаваемость отверстий оценивается как превосходная. Когда сосредотачиваются на раздаваемости отверстий, произведение (TS×λ) предпочтительно составляет 45000 МПа×% или больше, а более предпочтительно, 50000 МПа×% или больше.

Стальной лист 1 с гальваническим покрытием в соответствии с вариантом осуществления имеет предел прочности TS 980 МПа или больше и является превосходным по стойкости к замедленному разрушению, по адгезии гальванического покрытия, по удлинению и раздаваемости отверстий. Стальной лист 1 с гальваническим покрытием (материал) в соответствии с вариантом осуществления включает продукт, изготовленный с помощью каждого этапа из плавления, выплавки стали (рафинирования), литья, горячей прокатки и холодной прокатки, которые представляют собой распространенные этапы переработки железа, используемые в принципе, и листы могут быть получены соответствующим образом с помощью способа изготовления в соответствии с вариантом осуществления, который будет описан позднее. Однако воздействие, описанное в варианте осуществления, может быть получено даже с помощью продукта, который изготавливают посредством исключения части этапов обработки или всех их, постольку, поскольку продукт удовлетворяет условиям варианта осуществления. Таким образом, стальной лист 1 с гальваническим покрытием в соответствии с вариантом осуществления не является обязательно ограниченным способом изготовления.

В дополнение к этому, когда стальной лист 1 с гальваническим покрытием в соответствии с вариантом осуществления используется в качестве компонента, например, часть слоя гальванического покрытия 3 может удаляться для обеспечения свариваемости, и стальной лист с гальваническим покрытием может обрабатываться соответствующим образом в зависимости от предназначения.

Далее, способ изготовления стального листа с гальваническим покрытием в соответствии с одним из вариантов осуществления настоящего изобретения будет описываться подробно.