ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к элементу из термообработанного стального листа и к способу производства этого элемента из термообработанного стального листа.

УРОВЕНЬ ТЕХНИКИ

[0002]

В области стальных листов для автомобилей расширяется применение листов высокопрочной стали для достижения баланса между топливной эффективностью и безопасностью при столкновении, поддерживаемое усилением экологических требований и стандартов безопасности при столкновении. Однако, при увеличении прочности, формуемость стального листа снижается, и становится затруднительным произвести продукт, имеющий сложную форму. В частности, при этом возникает проблема разрушения обрабатываемых областей вследствие уменьшения пластичности стального листа при увеличении прочности. В дополнение к этому также возникает проблема пружинения и изгиба боковых стенок вследствие остаточного напряжения после обработки, что ухудшает размерную точность. Следовательно, становится затруднительным получить продукт, имеющий сложную форму, путем прессования листа высокопрочной стали, в частности стального листа, имеющего прочность при растяжении 780 МПа или выше. Следует отметить, что роликовое профилирование листового металла на листогибочной машине вместо прессования облегчает обработку листов высокопрочной стали. Однако применение роликового профилирования листового металла на листогибочной машине ограничивается компонентами, имеющими постоянные поперечные сечения в продольном направлении.

[0003]

Например, как раскрыто в Патентных документах 1-3, методика горячей штамповки использовалась в последние годы в качестве методики выполнения прессования материала, имеющего сложности с формованием, такого как лист высокопрочной стали. Методика горячей штамповки относится к методике горячего формования, в которой подвергаемый формованию материал нагревается перед выполнением формования. В этой методике, поскольку материал нагревается перед формованием, стальной материал размягчается и имеет хорошую формуемость. Это позволяет формовать в сложную форму с высокой точностью даже высокопрочный стальной материал. В дополнение к этому, стальной материал после формования имеет достаточную прочность, потому что закалка выполняется с помощью пресс-формы одновременно с формованием.

[0004]

Например, Патентный документ 1 раскрывает, что с помощью методики горячей штамповки сформованному стальному материалу возможно придать прочность при растяжении 1400 МПа или выше. В дополнение к этому, Патентный документ 2 раскрывает прессованное тело, подвергнутое горячему прессованию, обладающее превосходной ударной вязкостью и прочностью при растяжении 1,8 ГПа или выше. Кроме того, Патентный документ 3 раскрывает стальной материал, который имеет очень высокую прочность, 2,0 ГПа или выше, и дополнительно имеет хорошую ударную вязкость и пластичность.

СПИСОК ДОКУМЕНТОВ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЙ ДОКУМЕНТ

[0005]

Патентный документ 1: JP2002-102980A

Патентный документ 2: JP2012-180594A

Патентный документ 3: JP2012-1802A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006]

Методика горячего формования, такая как вышеупомянутая горячая штамповка, является превосходным способом формования, который может обеспечить элемент с высокой прочностью при одновременном обеспечении формуемости, но она требует нагревания до высокой температуры, такой как 800-1000°C, что создает проблему окисления поверхности стального листа. Когда окалина из оксидов железа, образующаяся в этой точке, отваливается во время прессования и прилипает к штампу, производительность уменьшается. В дополнение к этому возникает проблема того, что окалина, оставшаяся на продукте после прессования, ухудшает внешний вид продукта.

[0007]

Кроме того, в случае покрытия в последующем процессе, окалина, оставшаяся на поверхности стального листа, ухудшает способность к адгезии между стальным листом и покрытием, приводя к уменьшению коррозионной стойкости. Таким образом, после прессования требуется обработка для удаления окалины, такая как дробеструйная очистка. Следовательно, требуемые свойства образующейся окалины включают в себя низкую склонность к отслаиванию при формовании, чтобы она не отваливалась и не вызывала загрязнения матрицы во время прессования, а также легкость отслаивания и удаления при дробеструйной обработке.

[0008]

В дополнение к этому, как было упомянуто ранее, от стальных листов для автомобилей требуется, чтобы они обеспечивали безопасность при столкновении. Безопасность при столкновении для автомобилей оценивается в терминах сопротивления смятию и поглощаемой энергии всего тела или элемента стального листа в ходе испытания на ударную прочность при столкновении. В частности, сопротивление смятию сильно зависит от прочности материала, и таким образом имеется все возрастающая потребность в ультравысокопрочных стальных листах. Однако в большинстве случаев с увеличением прочности уменьшаются вязкость разрушения и деформируемость, и таким образом разрушение происходит на ранней стадии повреждения и разрушения автомобильного элемента, или разрушение происходит в той области, где концентрируется деформация, за счет чего предел прочности при сжатии, соответствующий прочности материала, не проявляется, что приводит к уменьшению поглощаемой энергии. Следовательно, для того, чтобы улучшить безопасность при столкновении, важно улучшить прочность материала и ударную вязкость материала, которая является важной мерой вязкости разрушения и деформируемости автомобильного элемента.

[0009]

Что касается методик, описанных в Патентных документах 1 и 2, они касаются прочности при растяжении и ударной вязкости, но совершенно не касаются пластичности. В дополнение к этому, в соответствии с методикой, описанной в Патентном документе 3, в то время как можно улучшить прочность при растяжении, ударную вязкость и пластичность, никаких исследований не проводилось на предмет того, как получить подходящие свойства окалины, что оставляет место для улучшений.

[0010]

Настоящее изобретение создано в попытке решить вышеупомянутую проблему, и его задачей является предложить элемент из термообработанного стального листа, который имел бы хорошие свойства окалины и прочность при растяжении 1,4 ГПа или выше, а также обладал бы превосходными ударной вязкостью и пластичностью. Следует отметить, что элемент из стального листа, в частности элемент, подвергаемый горячему формованию, зачастую является не плоским листом, а формованным корпусом. Однако в настоящем изобретении «элемент из термообработанного стального листа» также включает в себя случай формованного корпуса. В дополнение к этому, стальной лист, являющийся исходным материалом для элемента из термообработанного стального листа, до того, как он будет подвергнут термической обработке, также называют «стальным листом для термической обработки».

РЕШЕНИЕ ПРОБЛЕМЫ

[0011]

Настоящее изобретение создано в попытке решить вышеупомянутые проблемы, и его сутью является следующий элемент из термообработанного стального листа и способ для производства этого элемента из термообработанного стального листа.

[0012]

(1) Элемент из термообработанного стального листа, имеющего следующий химический состав, в мас.%:

C: от 0,05 до 0,50;

Si: от 0,50 до 5,0;

Mn: от 1,5 до 4,0;

P: 0,05 или меньше;

S: 0,05 или меньше;

N: 0,01 или меньше;

Ti: от 0,01 до 0,10;

B: от 0,0005 до 0,010;

Cr: от 0 до 1,0;

Ni: от 0 до 2,0;

Cu: от 0 до 1,0 ;

Mo: от 0 до 1,0;

V: от 0 до 1,0;

Ca: от 0 до 0,01;

Al: от 0 до 1,0;

Nb: от 0 до 1,0;

REM: от 0 до 0,1; и

остаток: железо и примеси, причем

элемент из стального листа имеет микроструктуру стали, содержащую:

в основном мартенсит;

а также остаточный аустенит, объемная доля которого составляет 5,0 об.% или выше,

численная плотность остаточного карбида, присутствующего в элементе из стального листа и имеющего диаметр эквивалентного по площади круга 0,1 мкм или больше, составляет 4,0×103 /мм2 или меньше,

значение параметра k индуцированного деформацией превращения, выражаемого следующей формулой (i), составляет менее 20,0, когда следующие механические свойства измеряются с использованием листового образца, определяемого стандартом ASTM E8,

прочность при растяжении составляет 1,4 ГПа или выше, и

полное удлинение составляет 8,0% или выше:

k=(log fγ0 - log fγ(0,02))/0,02... (i)

где значение каждого символа в вышеприведенной формуле является следующим:

fγ0: Объемная доля остаточного аустенита, присутствующего в элементе из стального листа

fγ(0,02): Объемная доля остаточного аустенита, присутствующего в элементе из стального листа после приложения к этому элементу истинной деформации величиной 0,02 и снятия нагрузки с элемента.

[0013]

(2) Элемент из термообработанного стального листа в соответствии с вышеупомянутым пунктом (1), в котором химический состав содержит один или более элементов, выбираемых из, в мас.%:

Cr: от 0,01 до 1,0;

Ni: от 0,1 до 2,0;

Cu: от 0,1 до 1,0;

Mo: от 0,1 до 1,0;

V: от 0,1 до 1,0%;

Ca: от 0,001 до 0,01;

Al: от 0,01 до 1,0

Nb: от 0,01 до 1,0 ; и

REM: от 0,001 до 0,1.

[0014]

(3) Элемент из термообработанного стального листа в соответствии с вышеупомянутым пунктом (1) или (2), в котором степень α сегрегации Mn, выражаемая следующей формулой (ii), составляет 1,6 или ниже:

α=[Максимальная концентрация Mn (мас.%) в центральной части толщины листа]/[Средняя концентрация Mn (мас.%) на глубине 1/4 толщины листа от поверхности]... (ii).

[0015]

(4) Элемент из термообработанного стального листа в соответствии с любым из вышеупомянутых пунктов (1) - (3), в котором индекс чистоты стали, определяемый в японском промышленном стандарте JIS G 0555(2003), составляет 0,10% или меньше.

[0016]

(5) Способ производства элемента из термообработанного стального листа, содержащий:

нагревание стального листа до диапазона температур от точки Ac3 до точки Ac3+200°C со средней скоростью повышения температуры 5°C/с или выше;

последующее охлаждение стального листа от этого диапазона температур до точки Ms с верхней критической скоростью охлаждения или выше; и

последующее охлаждение стального листа от точки Ms до 100°C со средней скоростью охлаждения 5°C/с или ниже, в котором

этот стальной лист имеет следующий химический состав, в мас.%:

C: от 0,05 до 0,50;

Si: от 0,50 до 5,0 ;

Mn: от 1,5 до 4,0;

P: 0,05 или меньше;

S: 0,05 или меньше;

N: 0,01 или меньше;

Ti: от 0,01 до 0,10;

B: от 0,0005 до 0,010;

Cr: от 0 до 1,0;

Ni: от 0 до 2,0;

Cu: от 0 до 1,0;

Mo: от 0 до 1,0;

V: от 0 до 1,0;

Ca: от 0 до 0,01;

Al: от 0 до 1,0;

Nb: от 0 до 1,0;

REM: от 0 до 0,1; и

остаток: железо и примеси, причем

максимальная высота шероховатости Rz на поверхности составляет от 3,0 до 10,0 мкм, и

численная плотность карбида, имеющего диаметр эквивалентного по площади круга 0,1 мкм или больше, составляет 8,0×103 /мм2 или меньше.

[0017]

(6) Способ производства элемента из термообработанного стального листа в соответствии с вышеупомянутым пунктом (5), в котором химический состав содержит один или более элементов, выбираемых из, в мас.%:

Cr: от 0,01 до 1,0;

Ni: от 0,1 до 2,0;

Cu: от 0,1 до 1,0;

Mo: от 0,1 до 1,0;

V: от 0,1 до 1,0;

Ca: от 0,001 до 0,01;

Al: от 0,01 до 1,0;

Nb: от 0,01 до 1,0; и

REM: от 0,001 до 0,1.

[0018]

(7) Способ производства элемента из термообработанного стального листа в соответствии с вышеупомянутым пунктом (5) или (6), в котором численная плотность остаточного карбида, присутствующего в элементе из стального листа, составляет 4,0 × 103 /мм2 или ниже.

[0019]

(8) Способ производства элемента из термообработанного стального листа в соответствии с любым из вышеупомянутых пунктов (5) - (7), в котором степень сегрегации Mn α, выражаемая следующей формулой (ii), составляет 1,6 или ниже:

α=[Максимальная концентрация Mn (мас.%) в центральной части толщины листа]/[Средняя концентрация Mn (мас.%) на глубине 1/4 толщины листа от поверхности]... (ii).

[0020]

(9) Способ производства элемента из термообработанного стального листа в соответствии с любым из вышеупомянутых пунктов (5) - (8), в котором индекс чистоты стали, определяемый в японском промышленном стандарте JIS G 0555(2003), составляет 0,10% или меньше.

[0021]

(10) Способ производства элемента из термообработанного стального листа в соответствии с любым из вышеупомянутых пунктов (5) - (9), в котором стальной лист подвергается горячему формованию, будучи нагретым до конкретного диапазона температур и до того, как он будет охлажден до точки Ms.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0022]

В соответствии с настоящим изобретением, возможно получить элемент из термообработанного стального листа, который имеет прочность при растяжении 1,4 ГПа или выше, а также обладает превосходной ударной вязкостью и пластичностью.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0023]

Авторы настоящего изобретения провели интенсивные исследования взаимосвязи между химическими компонентами и микроструктурой стали для того, чтобы получить элемент из стального листа, который имел бы хорошие свойства окалины, а также превосходные ударную вязкость и пластичность, и в результате были получены следующие находки.

[0024]

(a) Стальные листы для термической обработки, производимые в Японии и за ее пределами, имеют по существу одни и те же компоненты и содержат C: от 0,2 до 0,3 мас.% и Mn: приблизительно 1-2 мас.%, и дополнительно содержат Ti и B. На стадии термической обработки этот стальной лист нагревается до температуры точки Ac3 или выше, быстро передается так, чтобы не выделялся феррит, и быстро охлаждается путем штамповки до температуры начала мартенситного превращения (точка Ms), посредством чего получается мартенситная структура, имеющая высокую прочность.

[0025]

(b) Однако подробное исследование микроструктуры стали, проведенное авторами настоящего изобретения, показало, что элемент из стального листа после стадии термической обработки в некоторых случаях имеет микроструктуру стали, которая не вся состоит из мартенсита. Причиной этого предположительно является следующее. Внутри диапазона температур от точки Ms и ниже в процессе быстрого охлаждения выделение тепла при превращении уменьшает скорость охлаждения. В результате полученный мартенсит отпускается на месте (самоотпуск), углерод диффундирует и выделяется в непреобразованном аустените, и доля остаточного аустенита становится равной приблизительно 1-2%. В дополнение к этому, при некоторых условиях горячей прокатки или отжига выделяющиеся карбиды остаются даже после стадии термической обработки.

[0026]

(c) Авторы настоящего изобретения провели дополнительные подробные исследования влияния остаточного аустенита, неизбежно содержащегося в элементе из термообработанного стального листа, на свойства элемента из стального листа. Сталь, имеющая композитную микроструктуру стали, которая основана на феррите и включает в себя остаточный аустенит, обладает превосходной пластичностью благодаря эффекту индуцированной преобразованием пластичности (TRIP), использующему индуцированное деформацией преобразование остаточного аустенита. Между тем до сих пор неясно, действует ли эффект TRIP в стали, имеющей композитную микроструктуру, которая основана на мартенсите и включает в себя остаточный аустенит, то есть в такой как ультравысокопрочный стальной материал.

[0027]

(d) Авторами настоящего изобретения было проведено исследование того, как остаточный аустенит преобразуется во время деформации стального материала, и результаты показали, что эффект TRIP также возникает в стали на основе мартенсита, что повышает пластичность. В дополнение к этому, авторы настоящего изобретения провели испытание для оценки ударной вязкости, такое как ударное испытание Шарпи, и обнаружили, что эффект TRIP остаточного аустенита улучшает пластичность, а также ударную вязкость.

[0028]

(e) Количество остаточного аустенита в микроструктуре стали элемента из стального листа может быть значительно увеличено путем оптимизации содержания таких компонентов, как C, Si и Mn.

[0029]

(f) Для повышения безопасности при столкновении внимание было уделено равномерному удлинению. Однако улучшение локального удлинения также является важным для предотвращения разрыва при столкновении.

[0030]

(g) Когда грубые карбиды в избыточном количестве присутствуют в стальном листе для термической обработки, и большое количество карбидов удерживается в границах зерна после термической обработки, ударная вязкость элемента из термообработанного стального листа ухудшается, и вдобавок к этому локальное удлинение уменьшается, что приводит к ухудшению безопасности при столкновении. По этой причине численная плотность карбида, присутствующего в элементе из стального листа, должна быть установлена равной заданному значению или меньше.

[0031]

(h) Что касается свойств окалины, если сделать количество Si в стали в стальном листе перед термической обработкой больше, чем у обычных стальных листов, можно получить желаемые свойства окалины.

[0032]

(i) Путем определения степени сегрегации Mn, содержащегося в стальном листе для термической обработки, и уменьшения этой степени сегрегации ударная вязкость элемента из термообработанного стального листа дополнительно улучшается.

[0033]

(j) Включения в элементе из стального листа оказывают большое влияние на ударную вязкость ультравысокопрочного стального листа. Для того, чтобы улучшить ударную вязкость, предпочтительно уменьшать значение индекса чистоты стали, определяемого в японском промышленном стандарте JIS G 0555 (2003).

[0034]

Настоящее изобретение создано на основе вышеописанных наблюдений. Далее будет подробно описано каждое из требований настоящего изобретения.

[0035]

(A) Химический состав элемента из термообработанного стального листа и стального листа для термической обработки

Причины ограничения содержания каждого элемента являются следующими. Следует отметить, что «%» для содержания в следующем описании представляет собой «мас.%».

[0036]

C: от 0,05 мас.% до 0,50 мас.%

С (углерод) представляет собой элемент, который увеличивает прокаливаемость стали и улучшает прочность элемента из стального листа после закалки. Однако содержание С менее 0,05 мас.% затрудняет получение достаточной прочности элемента из стального листа после закалки. По этой причине содержание C устанавливается равным 0,05 мас.% или больше. С другой стороны, содержание С более 0,50 мас.% C приводит к чрезмерно высокой прочности элемента из стального листа после закалки, приводящей к значительному ухудшению ударной вязкости. По этой причине содержание C устанавливается равным 0,50 мас.% или меньше. Содержание С предпочтительно составляет 0,08 мас.% или больше, и предпочтительно 0,45 мас.% или меньше.

[0037]

Si: от 0,50 мас.% до 5,0 мас.%

Si (кремний) является элементом, который увеличивает прокаливаемость стали и улучшает прочность стального материала посредством упрочнения твердого раствора. Кроме того, Si плохо растворяется в карбидах, и таким образом Si подавляет выделение карбидов во время горячего формования, способствуя концентрации C в непреобразованном аустените. В результате точка Ms значительно уменьшается, и сохраняется большое количество аустенита, подвергнутого упрочнению твердого раствора. В дополнение к этому, Si образует Fe2SiO4 на поверхности стального листа во время термической обработки и ингибирует образование окалины и восстановление FeO в окалине. Этот Fe2SiO4 служит барьерным слоем и прерывает подачу Fe в окалину, позволяя уменьшить толщину окалины. Кроме того, уменьшенная толщина окалины также имеет то преимущество, что окалина практически не отслаивается во время горячего формования, и в то же время легко отслаивается во время обработки для удаления окалины после формования.

[0038]

Для того, чтобы получить эти эффекты, необходимо установить содержание Si равным 0,50 мас.% или больше. Когда содержание Si составляет 0,50 мас.% или больше, остаточные карбиды имеют тенденцию к восстановлению. Как будет описано далее, когда много карбидов выделяется в стальном листе перед термической обработкой, карбиды не растворяются и остаются во время термической обработки, и достаточная прокаливаемость не обеспечивается, так что выделяется низкопрочный феррит, что может привести к недостаточной прочности. Следовательно, учитывая также и это, содержание Si устанавливается равным 0,50 мас.% или больше.

[0039]

Однако содержание Si в стали более 5,0% вызывает значительное увеличение температуры нагрева, необходимой для аустенитного превращения при термической обработке. Это может привести к увеличению затрат на термическую обработку или к недостаточной закалке вследствие недостаточного нагревания. Следовательно, содержание Si устанавливается равным 5,0 мас.% или меньше. Содержание Si предпочтительно составляет 0,75 мас.% или больше, и предпочтительно 4,0 мас.% или меньше.

[0040]

Mn: от 1,5 мас.% до 4,0 мас.%

Mn (марганец) является элементом, очень эффективным для увеличения прокаливаемости стального листа и для обеспечения стабильной прочности после закалки. Кроме того, Mn является элементом, который понижает точку Ac3 и способствует понижению температуры закалки. Однако содержание Mn менее 1,5 мас.% делает этот эффект недостаточным. В то же время содержание Mn более 4,0 мас.% делает вышеупомянутый эффект насыщенным и дополнительно приводит к ухудшению ударной вязкости закаленной области. Следовательно, содержание Mn устанавливается равным от 1,5 до 4,0 мас.%. Содержание Mn предпочтительно составляет 2,0 мас.% или больше. В дополнение к этому, содержание Mn предпочтительно составляет 3,8 мас.% или меньше, более предпочтительно 3,5 мас.% или меньше.

[0041]

P: 0,05 мас.% или меньше

P (фосфор) является элементом, который ухудшает ударную вязкость элемента из стального листа после закалки. В частности, содержание Р более 0,05 мас.% приводит к значительному ухудшению ударной вязкости. Следовательно, содержание Р устанавливается равным 0,05 мас.% или меньше. Содержание P предпочтительно составляет 0,005 мас.% или меньше.

[0042]

S: 0,05 мас.% или меньше

S (сера) является элементом, который ухудшает ударную вязкость элемента из стального листа после закалки. В частности, содержание серы более 0,05 мас.% приводит к значительному ухудшению ударной вязкости. Следовательно, содержание серы устанавливается равным 0,05 мас.% или меньше. Содержание серы предпочтительно составляет 0,003 мас.% или меньше.

[0043]

N: 0,01 мас.% или меньше

N (азот) является элементом, который ухудшает ударную вязкость элемента из стального листа после закалки. В частности, содержание азота более 0,01 мас.% приводит к образованию грубых нитридов в стали, что приводит к значительному ухудшению локальной деформируемости и ударной вязкости. Следовательно, содержание азота устанавливается равным 0,01 мас.% или меньше. Нижний предел содержания N не нуждается в особом ограничении. Однако обеспечение содержания N меньше чем 0,0002 мас.% является экономически нецелесообразным. Таким образом, содержание N предпочтительно устанавливается равным 0,0002 мас.% или больше, более предпочтительно 0,0008 мас.% или больше.

[0044]

Ti: от 0,01 мас.% до 0,10 мас.%

Ti (титан) является элементом, который способствует измельчению аустенитных зерен за счет ингибирования рекристаллизации и образования мелких карбидов, тормозящих рост зерен, во время выполнения термической обработки, при которой стальной лист нагревается до температуры точки Ac3 или выше. По этой причине присутствие Ti обеспечивает эффект значительного улучшения ударной вязкости элемента из стального листа. В дополнение к этому, Ti предпочтительно связывается с N в стали, подавляя потребление B (бора) на выделение BN и способствуя эффекту улучшения прокаливаемости за счет B, что будет описано позже. Содержание Ti менее 0,01 мас.% не позволяет получить вышеописанный эффект в достаточной степени. Следовательно, содержание Ti устанавливается равным 0,01 мас.% или больше. С другой стороны, содержание титана более 0,10 мас.% увеличивает количество выделяющегося TiC и вызывает потребление C, что приводит к уменьшению прочности элемента из стального листа после закалки. Следовательно, содержание титана устанавливается равным 0,10 мас.% или меньше. Содержание титана предпочтительно составляет 0,015 мас.% или больше, и предпочтительно 0,08 мас.% или меньше.

[0045]

B: от 0,0005 мас.% до 0,010 мас.%

B (бор) оказывает сильное действие увеличения прокаливаемости стали даже в следовых количествах, и таким образом является очень важным элементом в настоящем изобретении. В дополнение к этому, B сегрегирует на границы зерна и упрочняет их, увеличивая ударную вязкость. Кроме того, B ингибирует рост аустенитных зерен при нагревании стального листа. Содержание бора менее 0,0005 мас.% не позволяет получить вышеописанный эффект в достаточной степени. Следовательно, содержание бора устанавливается равным 0,0005 мас.% или больше. С другой стороны, содержание бора более 0,010 мас.% вызывает выделение большого количества грубых соединений, что приводит к ухудшению ударной вязкости элемента из стального листа. Следовательно, содержание бора устанавливается равным 0,010 мас.% или меньше. Содержание бора предпочтительно составляет 0,0010 мас.% или больше, и предпочтительно 0,008 мас.% или меньше.

[0046]

Элемент из термообработанного стального листа и стальной лист для термической обработки перед термической обработкой в соответствии с настоящим изобретением могут содержать, в дополнение к вышеупомянутым элементам, один или более элементов, выбираемых из Cr, Ni, Cu, Mo, V, Ca, Al, Nb и REM, в описанных ниже количествах.

[0047]

Cr: от 0 мас.% до 1,0 мас.%

Cr (хром) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, Cr может содержаться. В дополнение к этому, аналогично Si, Cr образует FeCr2O4 на поверхности стального листа во время термической обработки и ингибирует образование окалины и восстановление FeO в окалине. Этот FeCr2O4 служит барьерным слоем и прерывает подачу Fe в окалину, позволяя уменьшить толщину окалины. Кроме того, уменьшенная толщина окалины также имеет то преимущество, что окалина практически не отслаивается во время горячего формования, и в то же время легко отслаивается во время обработки для удаления окалины после формования. Однако содержание Cr более 1,0 мас.% делает этот эффект насыщенным, приводя к ненужному увеличению затрат. Следовательно, в том случае, когда хром содержится, его содержание устанавливается равным 1,0 мас.%. Содержание Cr предпочтительно составляет 0,80 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, содержание Cr предпочтительно составляет 0,01 мас.% или больше, более предпочтительно 0,05 мас.% или больше.

[0048]

Ni: от 0 мас.% до 2,0 мас.%

Ni (никель) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, Ni может содержаться. Однако содержание Ni более 2,0 мас.% делает вышеупомянутый эффект насыщенным, что приводит к уменьшению экономической эффективности. Следовательно, в том случае, когда Ni содержится, его содержание устанавливается равным 2,0 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, предпочтительно, чтобы содержание Ni составляло 0,1 мас.% или больше.

[0049]

Cu: от 0 мас.% до 1,0 мас.%

Cu (медь) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, Cu может содержаться. Однако содержание меди более 1,0 мас.% делает вышеупомянутый эффект насыщенным, что приводит к уменьшению экономической эффективности. Следовательно, в том случае, когда Cu содержится, ее содержание устанавливается равным 1,0 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, предпочтительно, чтобы содержание меди составляло 0,1 мас.% или больше.

[0050]

Mo: от 0 мас.% до 1,0 мас.%

Mo (молибден) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, Mo может содержаться. Однако содержание Mo более 1,0 мас.% делает вышеупомянутый эффект насыщенным, что приводит к уменьшению экономической эффективности. Следовательно, в том случае, когда Mo содержится, его содержание устанавливается равным 1,0 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, предпочтительно, чтобы содержание Mo составляло 0,1 мас.% или больше.

[0051]

V: от 0 мас.% до 1,0 мас.%

V (ванадий) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, V может содержаться. Однако содержание ванадия более 1,0 мас.% делает вышеупомянутый эффект насыщенным, что приводит к уменьшению экономической эффективности. Следовательно, в том случае, когда ванадий содержится, его содержание устанавливается равным 1,0 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, предпочтительно, чтобы содержание ванадия составляло 0,1 мас.% или больше.

[0052]

Ca: от 0 мас.% до 0,01 мас.%

Ca (кальций) является элементом, который оказывает эффект измельчения зерен включений в стали, улучшая ударную вязкость и пластичность после закалки. Таким образом, Ca может содержаться. Однако содержание Ca более 0,01 мас.% делает этот эффект насыщенным, приводя к ненужному увеличению затрат. Следовательно, если Ca содержится, содержание Ca устанавливается равным 0,01 мас.% или меньше. Содержание Ca предпочтительно составляет 0,004 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, содержание Ca предпочтительно устанавливается равным 0,001 мас.% или больше, более предпочтительно 0,002 мас.% или больше.

[0053]

Al: от 0 мас.% до 1,0 мас.%

Al (алюминий) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, Al может содержаться. Однако содержание Al более 1,0 мас.% делает вышеупомянутый эффект насыщенным, что приводит к уменьшению экономической эффективности. Следовательно, в том случае, когда Al содержится, его содержание устанавливается равным 1,0 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, предпочтительно, чтобы содержание Al составляло 0,01 мас.% или больше.

[0054]

Nb: от 0 мас.% до 1,0 мас.%

Nb (ниобий) представляет собой элемент, который может увеличивать прокаливаемость стали и может гарантировать стабильную прочность элемента из стального листа после закалки. Таким образом, Nb может содержаться. Однако содержание Nb более 1,0 мас.% делает вышеупомянутый эффект насыщенным, что приводит к уменьшению экономической эффективности. Следовательно, в том случае, когда Nb содержится, его содержание устанавливается равным 1,0 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, предпочтительно, чтобы содержание Nb составляло 0,01 мас.% или больше.

[0055]

REM: от 0 мас.% до 0,1 мас.%

Как и Ca, REM (редкоземельные металлы) являются элементами, которые оказывают эффект измельчения зерен включений в стали, улучшая ударную вязкость и пластичность после закалки. Таким образом, REM может содержаться. Однако содержание REM более 0,1 мас.% делает этот эффект насыщенным, приводя к ненужному увеличению затрат. Поэтому, если REM содержится, содержание REM устанавливается равным 0,1 мас.% или меньше. Содержание REM предпочтительно составляет 0,04 мас.% или меньше. Для того, чтобы получить вышеупомянутый эффект, содержание REM предпочтительно устанавливается равным 0,001 мас.% или больше, более предпочтительно 0,002 мас.% или больше.

[0056]

Здесь, REM относится к Sc (скандию), Y (иттрию) и лантаноидам, всего 17 элементов, и описанное выше содержание REM означает полное содержание этих элементов. REM добавляется к расплавленной стали в форме, например, сплава Fe-Si-REM, который содержит, например, Ce (церий), La (лантан), Nd (неодим) и Pr (празеодим).

[0057]

Остаток химического состава элемента из термообработанного стального листа и стального листа для термической обработки в соответствии с настоящим изобретением состоит из Fe и примесей.

[0058]

Термин «примеси» в настоящем документе означает компоненты, которые примешиваются к стальному листу при его промышленном производстве благодаря различным факторам, включая сырье, такое как руда и лом, а также производственный процесс, и могут содержаться в стальном листе в допустимых диапазонах концентраций, в которых они не оказывают никакого отрицательного воздействия на настоящее изобретение.

[0059]

(B) Микроструктура стали элемента из термообработанного стального листа

Элемент из термообработанного стального листа в соответствии с настоящим изобретением имеет микроструктуру стали, которая состоит в основном из мартенсита, и в которой объемная доля остаточного аустенита составляет 5,0 об.% или выше. Мартенсит, присутствующий в этом элементе из стального листа, является мартенситом автоматического отпуска. В дополнение к этому, микроструктура стали, состоящая в основном из мартенсита, означает микроструктуру стали, в которой объемная доля мартенсита составляет 90 об.% или выше. Элемент из стального листа может иметь смешанные микроструктуры стали, такие как феррит, перлит и бейнит, и эти микроструктуры стали допускаются при условии, что их суммарная объемная доля составляет 5,0 об.% или ниже.

[0060]

Остаточный аустенит: 5,0% или выше

Остаточный аустенит подвергается мартенситному превращению во время деформации, чтобы предотвратить утонение и способствовать упрочнению, улучшая пластичность. В частности, когда объемная доля остаточного аустенита составляет менее 5,0 об.%, пластичность значительно уменьшается, что увеличивает риск разрушения ультравысокопрочного элемента из термообработанного стального листа и приводит к уменьшению безопасности при столкновении. Следовательно, объемная доля остаточного аустенита устанавливается равной 5,0 об.% или выше. В то же время никакого особого верхнего предела объемной доли остаточного аустенита не предусматривается. Однако, чрезмерная объемная доля остаточного аустенита приводит к уменьшению прочности, и таким образом объемная доля остаточного аустенита предпочтительно составляет 10 об.% или меньше.

[0061]

Обычной методикой измерения фазовой доли (объемной доли) микроструктуры стали, которая содержит вторую фазу, включая остаточный аустенит, является методика, использующая рентгеновскую дифракцию. Это методика, в которой интенсивности рентгеновских лучей, дифрагированных на первой фазе (мартенситная структура, объемноцентрированная кубическая решетка) и второй фазе (фаза остаточного аустенита, гранецентрированная кубическая решетка) измеряются детектором, и из соотношения площадей их дифракционных кривых измеряются объемные доли соответствующих фаз. Эта методика позволяет измерять объемный процент остаточного аустенита в элементе из стального листа с высокой точностью. В том случае, когда в стали содержатся остаточный аустенит, а также феррит и т.п., их можно легко отличить друг от друга под оптическим микроскопом, и таким образом возможно с высокой точностью измерить объемный процент мартенсита, являющегося главной микроструктурой стали в элементе из стального листа.

[0062]

(C) Остаточный карбид: 4,0 × 103 /мм2 или меньше

При выполнении термической обработки достаточная прокаливаемость может быть обеспечена за счет повторного растворения карбидов, которые обычно присутствуют в стали. Однако, когда часть карбидов не растворяется повторно и остается в стали, достаточная прокаливаемость не может быть гарантирована, и выделяется феррит, который обладает низкой прочностью. Следовательно, чем меньше остается карбидов, тем выше прокаливаемость, что позволяет обеспечить высокую прочность.

[0063]

В дополнение к этому, большое количество остаточных карбидов, присутствующих в стальном листе перед термической обработкой, не только приводит к уменьшению прокаливаемости, но также заставляет остаточный карбид накапливаться на границах предшествующих-γ зерен, что охрупчает эти границы. Кроме того, чрезмерное количество остаточного карбида заставляет остаточный карбид служить исходными точками для образования пустот во время деформации, что облегчает объединение пустот, и таким образом пластичность, в частности локальное удлинение элемента из стального листа, уменьшается, что приводит к ухудшению безопасности при столкновении.

[0064]

В частности, если численная плотность остаточных карбидов, которые присутствуют в элементе из стального листа после термической обработки и имеют диаметры эквивалентного по площади круга 0,1 мкм или больше, превышает 4,0 × 103 /мм2, ударная вязкость и пластичность элемента из стального листа после термической обработки ухудшается. По этой причине численная плотность остаточного карбида, присутствующего в элементе из термообработанного стального листа и имеющего диаметр эквивалентного по площади круга 0,1 мкм или больше, устанавливается равной в 4,0 × 103 /мм2 или меньше. Следует отметить, что численная плотность карбида, который присутствует в стальном листе перед термической обработкой и имеет диаметр эквивалентного по площади круга 0,1 мкм или больше, предпочтительно устанавливается равной 8,0 × 103 /мм2 или меньше. Вышеописанные карбиды относятся к гранулированным карбидам, и в частности те карбиды, которые имеют соотношения сторон 3 или меньше, рассматриваются как гранулированные.

[0065]

(D) Механические свойства элемента из термообработанного стального листа

Как было описано выше, эффект TRIP, использующий вызываемое деформацией превращение остаточного аустенита, позволяет получить высокую пластичность. Однако, когда остаточный аустенит преобразуется при низкой деформации, нельзя ожидать увеличения пластичности за счет эффекта TRIP. Другими словами, необходимо управлять не только количеством остаточного аустенита, но также и природой остаточного аустенита.

[0066]

В частности, когда значение параметра k вызываемого деформацией превращения, которое выражается следующей формулой (i), становится большим, остаточный аустенит преобразуется при низкой деформации. Следовательно, значение параметра k вызываемого деформацией превращения должно быть менее 20,0.

k=(log fγ0 - log fγ(0,02))/0,02... (i)

где значение каждого символа в вышеприведенной формуле является следующим:

fγ0: Объемная доля остаточного аустенита, присутствующего в элементе из стального листа

fγ(0,02): Объемная доля остаточного аустенита, присутствующего в элементе из стального листа после приложения к этому элементу истинной деформации величиной 0,02 и снятия нагрузки с элемента.

[0067]

Считается, что преобразование остаточного аустенита под приложенной деформацией зависит от количества углерода, растворенного в остаточном аустените. Внутри диапазона содержания Mn в соответствии с настоящим изобретением существует положительная корреляция между количеством остаточного аустенита и количеством растворенного C. Например, когда количество растворенного C составляет приблизительно 0,8 мас.%, вышеупомянутое значение k становится равным приблизительно 15, а когда количество растворенного C составляет приблизительно 0,2 мас.%, вышеупомянутое значение k становится равным приблизительно 53.

[0068]

Предполагается, что элемент из термообработанного стального листа в соответствии с настоящим изобретением имеет прочность при растяжении 1,4 ГПа или выше и имеет полное удлинение 8,0% или выше. Причина этого заключается в том, что при наличии прочности при растяжении, равной 1,4 ГПа или выше, и при наличии превосходной пластичности, то есть при полном удлинении 8,0% или выше, возможно одновременно удовлетворить требования топливной эффективности и безопасности при столкновении.

[0069]

Для того, чтобы достичь превосходной пластичности и улучшенной безопасности при столкновении, как описано выше, желательно увеличить не только равномерное относительное удлинение, но также и локальное удлинение. С этой точки зрения локальное удлинение предпочтительно устанавливается равным 2,8% или выше.

[0070]

В настоящем изобретении предполагается, что для измерения вышеупомянутых механических свойств, включая значение параметра k вызываемого деформацией превращения, прочность при растяжении, полное удлинение и локальное удлинение, используется образец половинного размера по стандарту ASTM E8. В частности, испытание на растяжение проводится в соответствии со спецификациями стандарта ASTM E8, где испытание на растяжение при комнатной температуре проводится на листовом образце, имеющем толщину 1,2 мм, длину параллельной части 32 мм и ширину параллельной части 6,25 мм, при скорости деформации 3 мм/мин, и измеряется максимальная прочность (прочность при растяжении). В дополнение к этому, на параллельной части образца для испытания на растяжение заранее делаются отметки с интервалом 25 мм, и процент удлинения (полное удлинение) измеряется путем прикладывания частей разрушенного образца друг к другу. Затем локальное удлинение определяется как значение, получаемое путем вычитания пластической деформации при максимальной прочности (равномерное относительное удлинение) из полного удлинения.

[0071]

(E) Степень сегрегации Mn в элементе из термообработанного стального листа

Степень сегрегации Mn α: 1,6 или меньше

α=[Максимальная концентрация Mn (мас.%) в центральной части толщины листа]/[Средняя концентрация Mn (мас.%) на глубине 1/4 толщины листа от поверхности]... (ii)

В центральной части поперечного сечения толщины стального листа Mn концентрируется вследствие образования осевой ликвации. По этой причине MnS концентрируется в центре в форме включений, и проявляется тенденция к образованию твердого мартенсита, что создает риск того, что образуется разница в твердости между центром и окружающей частью, что в свою очередь приведет к ухудшению ударной вязкости. В частности, когда значение степени сегрегации Mn α, которая выражается вышеупомянутой формулой (ii), превышает 1,6, ударная вязкость может ухудшиться. Следовательно, для того, чтобы улучшить ударную вязкость, предпочтительно устанавливать значение элемента из термообработанного стального листа равным 1,6 или меньше. Для дополнительного улучшения ударной вязкости более предпочтительно устанавливать значение равным 1,2 или меньше.

[0072]

Значение α при термической обработке или горячем формовании изменяется незначительно. Таким образом, устанавливая значение α стального листа для термической обработки в пределах вышеописанного диапазона, значение α для элемента из термообработанного стального листа также может быть установлено в диапазоне 1,6 или меньше, то есть ударная вязкость элемента из термообработанного стального листа может быть улучшена.

[0073]

Максимальная концентрация Mn в центральной части толщины листа определяется следующим способом. Центральная часть толщины стального листа подвергается линейному анализу в направлении, перпендикулярном к направлению толщины, с помощью электронно-зондового микроанализатора (EPMA), три самых высоких измеренных значения выбираются из результатов анализа, и вычисляется их среднее значение. Средняя концентрация Mn на глубине 1/4 толщины листа от поверхности определяется следующим способом. Аналогичным образом с помощью EPMA 10 точек на глубине 1/4 толщины стального листа подвергаются анализу, и вычисляется их среднее значение.

[0074]

Сегрегация Mn в стальном листе зависит главным образом от состава стального листа, в частности содержания примесей, а также от условий непрерывной разливки, и остается по существу неизменной до и после горячей прокатки и горячего формования. Следовательно, управляя ситуацией с сегрегацией стального листа для термической обработки, возможно управлять ситуацией с сегрегацией элемента из стального листа, подвергнутого позже термической обработке, тем же самым образом.

[0075]

(F) Чистота элемента из термообработанного стального листа

Индекс чистоты: 0,10% или меньше

Когда элемент из термообработанного стального листа включает в себя большое количество включений типа A, типа B и типа C, описанных в японском промышленном стандарте JIS G 0555(2003), эти включения вызывают ухудшение ударной вязкости. Когда количество этих включений увеличивается, легко происходит развитие трещины, что создает риск ухудшения ударной вязкости. В частности, в случае элемента из термообработанного стального листа, имеющего прочность при растяжении 1,4 ГПа или выше, предпочтительно сохранять количество этих включений низким. Когда значение индекса чистоты стали, определяемое в японском промышленном стандарте JIS G 0555(2003), превышает 0,10%, что означает много включений, трудно гарантировать практически достаточную ударную вязкость. По этой причине предпочтительно устанавливать значение индекса чистоты элемента из термообработанного стального листа равным 0,10% или меньше. Для того, чтобы дополнительно улучшить ударную вязкость, более предпочтительно устанавливать значение индекса чистоты равным 0,06% или меньше. Значение индекса чистоты стали представляет собой значение, получаемое путем вычисления процентов площадей, занятых вышеупомянутыми включениями типа A, типа B и типа C.

[0076]

Значение индекса чистоты при термической обработке или горячем формовании изменяется незначительно. Таким образом, при установке значения индекса чистоты стального листа для термической обработки внутри вышеописанного диапазона значение индекса чистоты элемента из термообработанного стального листа также может быть установлено равным 0,10% или ниже.

[0077]

В настоящем изобретении значение индекса чистоты стального листа для термической обработки или элемента из термообработанного стального листа может быть определено следующим способом. Из стального листа для термической обработки или элемента из термообработанного стального листа вырезаются образцы для испытания в пяти местах. Затем в положениях 1/8t, 1/4t, 1/2t, 3/4t и 7/8t толщины листа каждого образца для испытания индекс чистоты исследуется с помощью способа подсчета точек. Из этих значений индекса чистоты для соответствующих толщин листа самое большое численное значение (самая низкая чистота) определяется как значение индекса чистоты данного образца для испытания.

[0078]

(G) Шероховатость поверхности стального листа для термической обработки

Максимальная высота шероховатости Rz: от 3,0 до 10, 0 мкм

На шероховатость поверхности стального листа для термической обработки, который является исходным материалом перед термической обработкой для элемента из термообработанного стального листа в соответствии с настоящим изобретением, никаких особых ограничений не накладывается. Однако для того, чтобы получить элемент из термообработанного стального листа, обладающий превосходной способностью окалины к адгезии при горячем формовании, предпочтительно использовать стальной лист, имеющий максимальную высоту шероховатости Rz от 3,0 до 10,0 мкм на его поверхности, где максимальная высота шероховатости Rz определяется в соответствии с японским промышленным стандартом JIS B 0601(2013). Получаемый за счет задания максимальной высоты шероховатости Rz поверхности стального листа равной 3,0 мкм или больше якорный эффект улучшает способность окалины к адгезии при горячей штамповке. В то же время, когда максимальная высота шероховатости Rz превышает 10,0 мкм, окалина в некоторых случаях остается на стадии обработки для удаления окалины, такой как дробеструйная очистка, что вызывает образование ямочных дефектов.

[0079]

Устанавливая максимальную высоту шероховатости Rz на поверхности стального листа в диапазоне 3,0-10,0 мкм, можно одновременно достичь способности к адгезии окалины при прессовании и свойства отслаивания окалины при дробеструйной обработке. Для того, чтобы получить подходящий якорный эффект, как описано выше, одного управления с использованием среднеарифметической шероховатости Ra недостаточно, и необходимо использовать максимальную высоту шероховатости Rz.

[0080]

В том случае, когда горячее формование выполняется на стальном листе, имеющем максимальную высоту шероховатости Rz 3,0 мкм или выше на поверхности стального листа, доля вюстита, который является оксидом железа, образующимся на поверхности, имеет тенденцию к увеличению. В частности, доля площади вюстита 30-70% обеспечивает превосходную способность окалины к адгезии.

[0081]

Вюстит обладает более хорошей пластической деформируемостью при высокой температуре, чем гематит и магнетит, и, как полагают, позволяет окалине подвергаться пластической деформации вместе со стальным листом во время горячего формования. Хотя причина, по которой доля вюстита увеличивается, точно неизвестна, считается, что площадь границы окалина-феррит увеличивается при наличии шероховатости, и при окислении усиливается направленная наружу диффузия ионов железа, за счет чего увеличивается количество вюстита, обладающего высоким содержанием железа.

[0082]

В дополнение к этому, как было упомянуто ранее, присутствие Si вызывает образование Fe2SiO4 на поверхности стального листа во время горячего формования, так что образование окалины ингибируется. Считается, что полная толщина окалины становится малой, и доля вюстита в окалине увеличивается, за счет чего способность окалины к адгезии при горячем формовании улучшается. В частности, толщина окалины, составляющая 5 мкм или меньше, обеспечивает превосходную способность окалины к адгезии.

[0083]

(Н) Способ производства стального листа для термической обработки

На условия для производства стального листа для термической обработки, который является стальным листом перед термической обработкой, который подлежит обработке в элемент из термообработанного стального листа в соответствии с настоящим изобретением, никаких особых ограничений не накладывается. Однако использование следующего способа производства обеспечивает производство стального листа для термической обработки, имеющего упомянутую выше микроструктуру стали. Следующий способ производства включает в себя, например, выполнение горячей прокатки, травления, холодной прокатки и отжига.

[0084]

Сталь, имеющая упомянутый выше химический состав, плавится в печи, и после этого с помощью литья изготавливается сляб. В этот момент для того, чтобы предотвратить концентрацию MnS, который служит стартовой точкой замедленного разрушения, желательно выполнять обработку для уменьшения осевой ликвации, которая уменьшает осевую ликвацию Mn. В качестве обработки для уменьшения осевой ликвации можно использовать способ выпуска расплавленной стали, в котором Mn концентрируется в незатвердевшем слое, до того, как сляб полностью затвердеет.

[0085]

В частности, путем выполнения обработки, включающей в себя электромагнитное перемешивание и прокатку с незатвердевшим слоем, возможно выпустить расплавленную сталь, в которой Mn концентрируется перед полным отверждением. Вышеописанная обработка электромагнитного перемешивания может выполняться путем придания текучести незатвердевшей расплавленной стали при напряженности 250-1000 Гс, и прокатка с незатвердевшим слоем может быть выполнена путем подвергания окончательно затвердевшей части прокатке с градиентом приблизительно 1 мм/м.

[0086]

Сляб, полученный вышеописанным способом, может быть подвергнут выдержке по мере необходимости. С помощью такой выдержки возможно обеспечить диффундирование сегрегированного Mn, уменьшающее степень сегрегации. Предпочтительная температура выдержки составляет 1200-1300°C, а продолжительность выдержки составляет 20-50 час.

[0087]

Для того, чтобы установить индекс чистоты стального листа на уровне 0,10% или ниже, когда расплавленная сталь подвергается непрерывной разливке, желательно использовать температуру нагрева расплавленной стали выше, чем температура ликвидуса стали, на 5°C или больше, а также скорость разливки 6 т/мин или меньше.

[0088]

Если скорость разливки превышает 6 т/мин во время непрерывной разливки, текучесть расплавленной стали в литейной форме становится более высокой, и включения более легко захватываются в затвердевающей оболочке, за счет чего количество включений в слябе увеличивается. В дополнение к этому, если температура нагрева расплавленной стали ниже, чем температура ликвидуса плюс 5°C, вязкость расплавленной стали увеличивается, что затрудняет всплывание включений в машине непрерывного литья, так что в итоге количество включений в слябе увеличивается, и чистота может ухудшиться.

[0089]

В то же время, при выполнении разливки при температуре нагрева расплавленной стали выше, чем температура ликвидуса расплавленной стали, на 5°C или больше, при скорости литья 6 т/мин или меньше, вероятность попадания включений в сляб уменьшается. В результате количество включений на стадии изготовления сляба может быть эффективно уменьшено, что позволяет легко достичь индекса чистоты стального листа на уровне 0,10% или ниже.

[0090]

При непрерывной разливке расплавленной стали желательно использовать температуру нагрева расплавленной стали выше температуры ликвидуса на 8°C или больше, а также скорость литья 5 т/мин или меньше. Температура нагрева расплавленной стали выше, чем температура ликвидуса плюс 8°C, и скорость литья 5 т/мин или меньше являются желательными, потому что при этом может быть легко достигнут индекс чистоты 0,06% или ниже.

[0091]

После этого вышеупомянутый сляб подвергается горячей прокатке. С точки зрения более равномерного образования карбидов предпочтительно, чтобы условиями горячей прокатки были температура начала горячей прокатки в диапазоне от 1000 до 1300°C и температура завершения горячей прокатки 950°C или выше.

[0092]

На стадии горячей прокатки выполняется черновая прокатка, и удаление окалины после нее выполняется по мере необходимости, после чего выполняется финишная прокатка. В этой точке, когда интервал времени между завершением черновой прокатки и началом финишной прокатки устанавливается равным 10 с или короче, рекристаллизация аустенита предотвращается. Как следствие, возможно затормозить рост карбидов, затормозить образование окалины при высокой температуре, затормозить окисление границ аустенитного зерна и удержать максимальную высоту шероховатости на поверхности стального листа внутри подходящего диапазона. Кроме того, ингибирование образования окалины и окисления границ зерна приводит к тому, что Si, присутствующий в наружном слое, становится склонным оставаться в растворенном состоянии, и таким образом считается, что становится вероятным образование фаялита во время нагревания при прессовании, посредством чего становится вероятным также образование вюстита.

[0093]

Что касается температуры сматывания в рулон после горячей прокатки, то чем она выше, тем более это благоприятно с точки зрения обрабатываемости. Однако чрезмерно высокая температура сматывания в рулон приводит к уменьшению выхода вследствие образования окалины. Следовательно, температура сматывания в рулон предпочтительно устанавливается равной 500-650°C. В дополнение к этому, более низкая температура сматывания в рулон заставляет карбиды тонко диспергироваться и уменьшает количество карбида.

[0094]

Формой карбида можно управлять путем регулировки условий горячей прокатки, а также условий последующего отжига. Другими словами, желательно использовать более высокую температуру нагрева при отжиге, чтобы растворить карбид на стадии отжига и заставить карбид трансформироваться при низкой температуре. Поскольку карбид является твердым, его форма не изменяется при холодной прокатке, и форма его существования после горячей прокатки также сохраняется и после холодной прокатки.

[0095]

Горячекатаный стальной лист, полученный после горячей прокатки, подвергается обработке для удаления окалины, травлению и т.п. Для того, чтобы удержать максимальную высоту шероховатости на поверхности стального листа внутри подходящего диапазона, желательно регулировать величину зачистки на стадии травления. Меньшая величина зачистки увеличивает максимальную высоту шероховатости. С другой стороны, большая величина зачистки уменьшает максимальную высоту шероховатости. В частности, величина зачистки травлением предпочтительно устанавливается равной 1,0-15,0 мкм, более предпочтительно 2,0-10,0 мкм.

[0096]

В качестве стального листа для термической обработки в соответствии с настоящим изобретением может использоваться горячекатаный стальной лист или горячекатаный и отожженный стальной лист, или лист холоднокатаной стали или холоднокатаный и отожженный стальной лист. Стадия обработки может выбираться сообразно обстоятельствам в соответствии с требуемым уровнем точности толщины готового листа и т.п.

[0097]

Таким образом, горячекатаный стальной лист, подвергнутый обработке для удаления окалины, по мере необходимости подвергается отжигу для превращения его в горячекатаный и отожженный стальной лист. В дополнение к этому, вышеупомянутый горячекатаный стальной лист или горячекатаный и отожженный стальной лист по мере необходимости подвергается холодной прокатке для превращения его в лист холоднокатаной стали. Кроме того, лист холоднокатаной стали по мере необходимости подвергается отжигу для превращения его в холоднокатаный и отожженный стальной лист. Если стальной лист, подвергаемый холодной прокатке, является твердым, предпочтительно выполнять отжиг перед холодной прокаткой для того, чтобы увеличить обрабатываемость стального листа, подвергаемого холодной прокатке.

[0098]

Холодная прокатка может выполняться с использованием обычного способа. С точки зрения обеспечения хорошей плоской формы обжатие при холодной прокатке предпочтительно устанавливается равным 30% или выше. В то же время для того, чтобы избежать чрезмерных нагрузок, обжатие при холодной прокатке предпочтительно устанавливается равным 80% или ниже. При холодной прокатке максимальная высота шероховатости на поверхности стального листа изменяется в незначительной степени.

[0099]

В том случае, когда отожженный горячекатаный стальной лист или лист отожженной холоднокатаной стали производится в качестве стального листа для термической обработки, горячекатаный стальной лист или лист холоднокатаной стали подвергается отжигу. При отжиге горячекатаный стальной лист или лист холоднокатаной стали выдерживается в диапазоне температур, например, от 550 до 950°C.

[0100]

При установке температуры выдержки при отжиге на уровне 550°C или выше, в обоих случаях производства отожженного горячекатаного стального листа или листа отожженной холоднокатаной стали, различия в свойствах из-за разности условий горячей прокатки уменьшаются, и свойства после закалки могут быть дополнительно стабилизированы. В том случае, когда отжиг листа холоднокатаной стали выполняется при температуре 550°C или выше, лист холоднокатаной стали размягчается вследствие рекристаллизации, и таким образом обрабатываемость может быть улучшена. Другими словами, возможно получить лист отожженной и холоднокатаной стали, имеющий хорошую обрабатываемость. Следовательно, температура для выдержки при отжиге предпочтительно устанавливается равной 550°C или выше.

[0101]

С другой стороны, если температура для выдержки при отжиге превышает 950°C, микроструктура стали может подвергнуться огрублению зерна. Огрубление зерна микроструктуры стали может уменьшить ударную вязкость после закалки. В дополнение к этому, даже если температура выдержки при отжиге превышает 950°C, эффект от увеличения температуры не получается, что приводит лишь к повышению затрат и уменьшению производительности. Следовательно, температура для выдержки при отжиге предпочтительно устанавливается равной 950°C или ниже.

[0102]

После отжига охлаждение предпочтительно выполняется до 550°C со средней скоростью охлаждения 3-20°C/с. За счет установки вышеупомянутой средней скорости охлаждения равной 3°C/с или выше ингибируется образование грубого перлита и грубого цементита, и свойства после закалки могут быть улучшены. В дополнение к этому, за счет установки вышеупомянутой средней скорости охлаждения равной 20°C/с или ниже ингибируется образование неравномерностей прочности и т.п., что облегчает стабилизацию качества отожженного горячекатаного стального листа или листа отожженной холоднокатаной стали.

[0103]

(I) Способ для производства элемента из термообработанного стального листа

Путем выполнения термической обработки вышеупомянутого стального листа для термической обработки возможно получить элемент из термообработанного стального листа, который имеет высокую прочность и превосходную ударную вязкость и пластичность. Что касается условий для этой термической обработки, хотя никаких особых границ не предусматривается, может быть выполнена термическая обработка, включающая в себя, например, следующие стадии нагревания и охлаждения в указанном порядке.

[0104]

Стадия нагревания

Стальной лист нагревается со средней скоростью повышения температуры 5°C/с или выше до диапазона температур от точки Ac3 до точки Ac3+200°C. Посредством этой стадии нагревания микроструктура стали стального листа превращается в единственную фазу аустенита. На стадии нагревания чрезмерно низкая скорость увеличения температуры или чрезмерно высокая температура нагрева вызывают огрубление γ-зерен, что увеличивает риск ухудшения прочности элемента из стального листа после охлаждения. В отличие от этого, путем выполнения стадии нагревания, удовлетворяющей вышеописанному условию, возможно предотвратить ухудшение прочности элемента из термообработанного стального листа.

[0105]

Стадия охлаждения

Стальной лист, который подвергся вышеупомянутой стадии нагревания, охлаждается от вышеупомянутого диапазона температур до точки Ms при верхней критической скорости охлаждения или выше, так что диффузионное превращение не происходит (то есть феррит не выделяется), и охлаждается от точки Ms до 100°C со средней скоростью охлаждения 5°C/с или ниже. Что касается скорости охлаждения от температуры меньше чем 100°C до комнатной температуры, предпочтительной является естественная скорость охлаждения воздухом. Путем выполнения стадии охлаждения, удовлетворяющей вышеупомянутому условию, возможно препятствовать образованию феррита в процессе охлаждения, и в диапазоне температур точки Ms или ниже углерод диффундирует и концентрируется в непреобразованном аустените благодаря автоматическому отпуску, который образует остаточный аустенит, устойчивый к пластической деформации. Тем самым возможно получить элемент из термообработанного стального листа, обладающий превосходными ударной вязкостью и пластичностью.

[0106]

Верхняя критическая скорость охлаждения сильно зависит от содержания Mn. Внутри диапазона содержания Mn, определенного в настоящем изобретении, верхняя критическая скорость охлаждения составляет приблизительно от 1 до 30°C/с. Для формирования микроструктуры стали нижний предел средней скорости охлаждения до точки Ms может составлять 1°C/с для некоторого компонента из стального листа. Однако с точки зрения формирования окалины необходима более высокая скорость охлаждения, и скорость охлаждения может быть установлена равной, например, 10°C/с или выше, или может быть установлена равной 45°C/с или выше, как будет проиллюстрировано Примерами.

[0107]

В дополнение к этому, как было упомянуто выше, максимальная высота шероховатости Rz стального листа поддерживается в диапазоне от 3,0 до 10,0 мкм. Максимальная высота шероховатости Rz менее 3,0 мкм приводит к уменьшению способности окалины к адгезии в процессах нагревания, обработки и охлаждения, что вызывает частичное отслаивание окалины, приводя к большим вариациям скорости охлаждения. Максимальная высота шероховатости Rz более 10,0 мкм также приводит к большим вариациям скорости охлаждения благодаря неровному профилю поверхности. Как видно из вышеизложенного, при поддержании максимальной высоты шероховатости Rz в диапазоне от 3,0 до 10,0 мкм управление температурой улучшается, и вариации свойств продукта уменьшаются.

[0108]

Вышеописанная термическая обработка может быть выполнена любым способом, и может быть выполнена, с помощью закалки с высокочастотным нагревом. На стадии нагревания время выдержки стального листа в диапазоне температур от точки Ac3 до точки Ac3+200°C предпочтительно устанавливается равным 10 с или больше с точки зрения увеличения прокаливаемости стали за счет стимулирования аустенитного превращения для плавления карбида. В дополнение к этому, вышеописанное время выдержки предпочтительно устанавливается равным 600 с или меньше с точки зрения производительности.

[0109]

В качестве стального листа для термической обработки может использоваться отожженный горячекатаный стальной лист или лист отожженной холоднокатаной стали, который получается путем подвергания отжигу горячекатаного стального листа или листа холоднокатаной стали.

[0110]

При вышеописанной термической обработке после нагревания до диапазона температур от точки Ac3 до точки Ac3+200°C и перед охлаждением до точки Ms может быть выполнено горячее формование, такое как горячая штамповка, упомянутая ранее. В качестве горячего формования может использоваться гибка, ковка в обжимках, раздача, раздача отверстия, отбортовка и т.п. В дополнение к этому, если обеспечены средства для охлаждения стального листа одновременно с формованием или сразу после него, настоящее изобретение может быть применено к способу формования, отличающемуся от прессования, например, к роликовому профилированию на листогибочной машине.

[0111]

Далее настоящее изобретение будет описано более конкретно посредством примеров, но настоящее изобретение не ограничивается этими примерами.

ПРИМЕР

[0112]

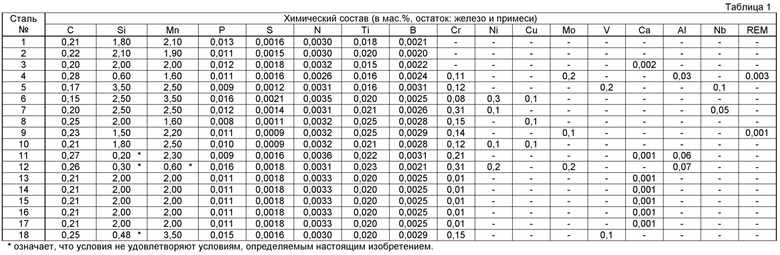

Стали, имеющие химические составы, показанные в Таблице 1, плавились в тестовом конвертере, подвергались непрерывной разливке в тестовой машине для непрерывной разливки, и из них изготавливались слябы, имеющие ширину 1000 мм и толщину 250 мм. В это время температуры нагрева расплавленных сталей и скорость литья регулировались в соответствии с условиями, показанными в Таблице 2.

[0113]

[0114]

Скорость охлаждения слябов контролировалась путем изменения объема воды в зоне вторичного охлаждения распылением. Обработка для уменьшения осевой ликвации выполнялась таким образом, который подвергает часть затвердевающего конца мягкому обжатию с использованием валка с градиентом 1 мм/м для того, чтобы выпустить концентрированную расплавленную сталь из окончательно затвердевшей части. Некоторые из слябов были после этого подвергнуты выдержке при 1250°C в течение 24 час.

[0115]

Результирующие слябы были подвергнуты горячей прокатке в тестовой машине горячей прокатки и превращены в горячекатаные стальные листы, имеющие толщину 3,0 мм. На стадии горячей прокатки выполнялось удаление окалины после черновой прокатки, а затем финишная прокатка. После этого вышеупомянутые горячекатаные стальные листы травились в лабораторных условиях. Кроме того, горячекатаные стальные листы подвергались холодной прокатке в тестовой машине холодной прокатки для получения листов холоднокатаной стали, имеющих толщину 1,4 мм, и в результате были получены стальные листы для термической обработки (стали № 1-18).

[0116]

Полученные стальные листы для термической обработки были измерены на предмет определения максимальной высоты шероховатости, среднеарифметической шероховатости, численной плотности карбида, степени сегрегации Mn и индекса чистоты. В настоящем изобретении максимальная высота шероховатости Rz и среднеарифметическая шероховатость Ra измерялись в сегменте размером 2 мм в 10 точках в каждом из направления прокатки и направления, перпендикулярного к направлению прокатки, с использованием прибора для измерения шероховатости поверхности, и определялось их среднее значение.

[0117]

Для определения численной плотности карбида, имеющего диаметр эквивалентного по площади круга 0,1 мкм или больше, поверхность стального листа для термической обработки была протравлена раствором пикраля и наблюдалась с увеличением 2000х под сканирующим электронным микроскопом во множестве полей зрения. При этом подсчитывалось количество полей зрения, в которых присутствуют карбиды, имеющие диаметр эквивалентного по площади круга 0,1 мкм или больше, и вычислялось их количество на 1 мм2.

[0118]

Измерение степени сегрегации Mn выполнялось в соответствии со следующей процедурой. Средняя часть толщины стального листа для термической обработки была подвергнута линейному анализу в направлении, перпендикулярном к направлению толщины, с помощью электро-зондового микроанализатора (EPMA), три самых высоких измеренных значения были выбраны из результатов анализа, и после этого было вычислено их среднее значение, посредством чего была определена максимальная концентрация Mn в центральной части толщины листа. В дополнение к этому, 10 точек на глубине 1/4 толщины листа от поверхности стального листа для термической обработки были подвергнуты анализу EPMA, и были вычислены средние значения результатов анализа, посредством чего была определена средняя концентрация Mn на глубине 1/4 толщины листа от поверхности. Затем путем деления вышеупомянутой максимальной концентрации Mn в центральной части толщины листа на среднюю концентрацию Mn на глубине 1/4 толщины листа от поверхности была определена степень сегрегации Mn α.

[0119]

Индекс чистоты был измерен в положениях на глубине 1/8t, 1/4t, 1/2t, 3/4t, и 7/8t толщины листа с помощью способа подсчета точек. Затем из значений индекса чистоты для соответствующих толщин листа самое большое численное значение (самый низкий индекс чистоты) было определено как значение индекса чистоты стального листа.

[0120]

Как было упомянуто выше, поскольку степень сегрегации Mn и значение индекса чистоты незначительно изменяются при горячем формовании, вышеупомянутая степень сегрегации Mn α и значение индекса чистоты определялись как степень сегрегации Mn α и значение индекса чистоты элемента из термообработанного стального листа.

[0121]

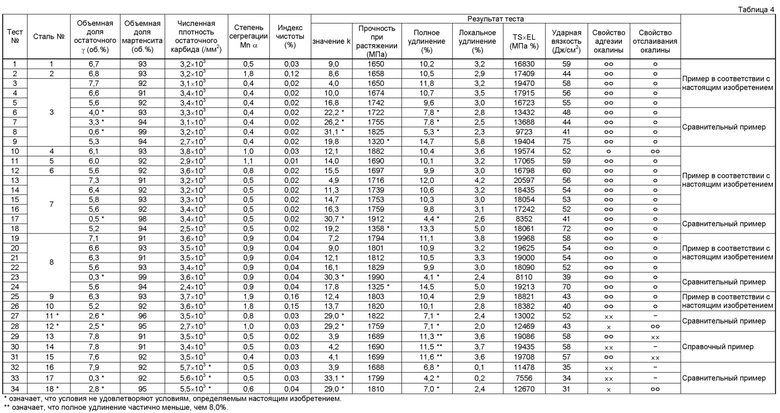

Таблица 2 также показывает результаты измерения присутствия/отсутствия обработки уменьшения осевой ликвации и выдержки на стадии производства стальных листов для термической обработки, время от завершения черновой прокатки до начала финишной прокатки на стадии горячей прокатки, температуру завершения горячей прокатки и температуру сматывания горячекатаного стального листа в рулон, величину зачистки травлением, а также максимальную высоту шероховатости Rz, среднеарифметическую шероховатость Ra и численную плотность карбидов стального листа для термической обработки. Таблица 4, которая будет описана позже, показывает результаты измерения степени сегрегации Mn α и индекса чистоты.

[0122]

[0123]

Затем два образца, имеющие толщину 1,4 мм, ширину 30 мм и длину 200 мм, были извлечены из каждого из вышеупомянутых стальных листов. Один из извлеченных образцов был подвергнут активационному нагреванию и охлаждению при условиях термической обработки, показанных в нижеприведенной Таблице 3, для моделирования горячего формования. Таблица 3 также показывает значения точки Ac3 и точки Ms каждого стального листа. После охлаждения выдержанная область каждого образца была отрезана и подвергнута испытанию на растяжение, ударному испытанию Шарпи, тесту рентгеновской дифракции и наблюдению под микроскопом.

[0124]

Испытание на растяжение проводилось в соответствии со спецификациями стандартов ASTM E8 с помощью машины для испытаний на растяжение производства компании Instron. Вышеупомянутые термообработанные образцы были отшлифованы до толщины 1,2 мм, и после этого образцы половинного размера в соответствии со стандартами ASTM E8 (длина параллельной части 32 мм, ширина параллельной части 6,25 мм) были извлечены так, чтобы направление тестирования было параллельным направлению их прокатки. Следует отметить, что с помощью устройств активационного нагревания и охлаждения, использованных в этом Примере, только ограниченная выдержанная область получается из образца, имеющего длину приблизительно 200 мм, и таким образом было решено использовать образец половинного размера в соответствии со стандартами ASTM E8.

[0125]

Затем каждый из этих образцов был соединен с тензометрическим датчиком (KFG-5 производства компании Kyowa Electronic Instruments Co., Ltd., длина датчика 5 мм) и подвергнут испытанию на растяжение при комнатной температуре со скоростью деформации 3 мм/мин, посредством чего была измерена максимальная прочность (предел прочности на разрыв). В дополнение к этому, на параллельной части образца для испытания на растяжение заранее делались отметки с интервалом 25 мм, и процент удлинения (полное удлинение) измерялся путем прикладывания частей разрушенного образца друг к другу. Затем локальное удлинение определялось как значение, получаемое путем вычитания пластической деформации при максимальной прочности (равномерное относительное удлинение) из полного удлинения.

[0126]

В ударном испытании Шарпи образец с V-образным надрезом был изготовлен путем укладывания друг на друга трех выдержанных областей, которые были отшлифованы до толщины 1,2 мм, и этот образец был подвергнут ударному испытанию Шарпи для определения ударной вязкости при температуре -80°C. В настоящем изобретении образцы, ударная вязкость которых составляла 40 Дж/см2 или выше, оценивались как имеющие превосходную ударную вязкость.

[0127]

В рентгеновском дифракционном тесте использовался образец с толщиной 1,1 мм, полученный путем подвергания поверхности вышеупомянутого термообработанного образца химической полировке с использованием фтористоводородной кислоты и водного раствора перекиси водорода до глубины 0,1 мм. В частности, образец после химической полировки измерялся с использованием кобальтовой трубки в диапазоне угла 2θ от 45° до 105°. Из полученного рентгеновского дифракционного спектра была определена объемная доля остаточного аустенита fγ0.

[0128]

В дополнение к этому, из вышеупомянутого термообработанного образца был изготовлен вышеупомянутый образец для испытания на разрыв, и определенная пластическая деформация (истинная деформация: ε=0,02) была приложена и снята с этого образца для испытания на разрыв, после чего из него был изготовлен вышеупомянутый образец для рентгеновского дифракционного теста, и в результате была определена объемная доля остаточного аустенита fγ(0,02). Из этих объемных долей было вычислено значение параметра k вызываемого деформацией превращения, выражаемое следующей формулой (i), которое использовалось в качестве индекса увеличения пластичности за счет эффекта TRIP. Поскольку при большем значении k остаточный аустенит преобразуется при более низкой деформации, нельзя ожидать предотвращения утонения при высокой деформации, то есть увеличения пластичности за счет эффекта TRIP.

[0129]

k=(log fγ0 - log fγ(0,02))/0,02... (i)

где значение каждого символа в вышеприведенной формуле является следующим:

fγ0: Объемная доля остаточного аустенита, присутствующего в элементе из стального листа

fγ(0,02): Объемная доля остаточного аустенита, присутствующего в элементе из стального листа после приложения к этому элементу истинной деформации величиной 0,02 и снятия нагрузки с элемента.

[0130]

Кроме того, поверхность вышеупомянутого термообработанного образца была подвергнута зеркальной обработке, затем была протравлена раствором пикраля и наблюдалась с увеличением 2000х под сканирующим электронным микроскопом во множестве полей зрения. При этом подсчитывалось количество полей зрения, в которых присутствуют остаточные карбиды, имеющие диаметр эквивалентного по площади круга 0,1 мкм или больше, и вычислялось их количество на 1 мм2. В дополнение к этому, поверхность вышеупомянутого термообработанного образца была подвергнута зеркальной обработке, и после этого подвергнута травлению ниталем. Затем его микроструктура стали наблюдалась под оптическим микроскопом, измерялась доля площади мартенсита, являющегося главной микроструктурой стали, и значение этой доли площади определялось как объемная доля мартенсита.

[0131]

В дополнение к этому, другие из извлеченных образцов были подвергнуты активационному нагреванию при условиях термической обработки, показанных в нижеприведенной Таблице 3, для моделирования горячего формования, после чего они были подвергнуты изгибу в выдержанной области, а затем охлаждению. После охлаждения та область каждого образца, на которой был выполнен изгиб, была вырезана и подвергнута испытанию для оценки свойств окалины. При выполнении изгиба выполнялся U-образный изгиб, в котором шаблон с радиусом 10 мм давил сверху на область вблизи середины образца в его продольном направлении, в то время как оба конца образца покоились на опорах. Интервал между опорами был установлен равным 30 мм.

[0132]

Испытание для оценки свойств окалины проводилось таким образом, чтобы разделить его на оценку способности окалины к адгезии и оценку свойства отслаивания окалины, где способность окалины к адгезии служит показателем того, не отслаивается ли окалина и не отваливается ли во время прессования, а свойство отслаивания окалины служит показателем того, легко ли окалина отслаивается и удаляется при дробеструйной обработке и т.п. Сначала наблюдалось, происходит ли отслаивание при изгибе после активационного нагревания, и оценка способности окалины к адгезии проводилась с использованием следующих критериев. В настоящем изобретении образцы, которые получали оценку «oo» или «o», считались имеющими превосходную способность окалины к адгезии.

oo: отпадение отслоившихся частей не наблюдалось

o: отпадение от 1 до 5 отслоившихся частей

×: отпадение от 6 до 20 отслоившихся частей

××: отпадение 21 или более отслоившихся частей

[0133]