Область техники

Настоящее изобретение относится к износостойкому стальному листу и, в частности, относится к износостойкому стальному листу, имеющему подходящую обрабатываемость при изгибе широкой полосы и подходящему для деталей промышленного и транспортного оборудования, используемых в областях строительства, гражданского строительства, добыче полезных ископаемых и т.д. Настоящее изобретение также относится к способу изготовления износостойкого стального листа. Термин «обрабатываемость при изгибе широкой полосы» в настоящем раскрытии обозначает обрабатываемость при изгибе стального листа шириной 200 мм или более, что является проблемой при фактическом использовании.

Уровень техники

Известно, что сопротивление истиранию стального материала улучшается за счёт увеличения его твёрдости. Следовательно, стальные материалы, подвергнутые термической обработке, такой как закалка, для повышения твёрдости, используются в деталях, подвергающихся истиранию землёй и песком, камнями и т.п.

Например, в JP S63-169359 A (PTL 1) описан способ изготовления износостойкого стального листа путём горячей прокатки стального материала, имеющего определённый химический состав, для получения стального листа и затем закалки стального листа. Способом, описанным в PTL 1, путём контроля содержания C, легирующих элементов и N, получают износостойкий стальной лист, который имеет твёрдость 340 HB или более и высокую ударную вязкость после закалки и имеет улучшенную стойкость сварного шва к низкотемпературному растрескиванию.

JP S64-031928 A (PTL 2) описывает способ изготовления износостойкого стального листа путём горячей прокатки стали, имеющей определённый химический состав, при температуре 900°C до точки превращения Ar3 со степенью обжатия 15% или выше и затем прямой закалки полученного стального листа от температуры точки превращения Ar3 или выше. Способом, описанным в PTL 2, путём контроля химического состава и условий закалки можно легко получить износостойкий стальной лист, обладающий высокой твёрдостью.

Соответствующие способы, описанные в PTL 1 и PTL 2, улучшают стойкость к истиранию за счёт увеличения твёрдости. Между тем, также растёт спрос на износостойкие стали, отличные не только по стойкости к истиранию, но и по обрабатываемости на изгиб, для применения в деталях различной формы и уменьшения сварных участков.

В ответ на такой спрос, например, JP H07-090477 A (PTL 3) предлагает износостойкую сталь, содержащую, в % масс., C: 0,05 - 0,20%, Mn: 0,50 - 2,5% и Al: 0,02 - 2,00% и имеющую долю площади мартенсита 5% или более и 50% или менее. Согласно PTL 3, горячекатаную сталь нагревают до температуры в двухфазной области феррит-аустенит между точками Ac1 и Ac3, а затем быстро охлаждают для контроля доли площади мартенсита, в результате чего получается износостойкая сталь, обладающая соответствующей обрабатываемостью и свариваемостью.

JP 2006-104489 A (PTL 4) предлагает способ изготовления износостойкого стального листа путём горячей прокатки стали, имеющей определённый химический состав, с последующим непосредственным охлаждением полученного стального листа до точки Ms ± 25°C, прерыванием охлаждения и нагревом стального листа до точки Ms + 50°C или более и затем охлаждением стального листа до комнатной температуры. Согласно PTL 4, минимальная твёрдость в области от поверхности до 5 мм в глубину стального листа, полученного этим способом изготовления, по меньшей мере, на 40HV меньше, чем максимальная твёрдость в более глубокой области стального листа, и, таким образом, улучшается обрабатываемость при изгибе.

JP 2008-169443 A (PTL 5) предлагает способ изготовления износостойкого стального листа путём горячей прокатки стали, имеющей определённый химический состав с DI* (индекс прокаливаемости при закалке) 60 или более, с последующим охлаждением полученного стального листа до температуры 400°C или менее при средней скорости охлаждения 0,5 - 2°C/с. Согласно PTL 5, 400 частиц/мм2 или более карбида на основе Ti со средним размером частиц 0,5 - 50 мкм выделяются в износостойком стальном листе, полученном этим способом изготовления, и, таким образом, износостойкая сталь, имеющая подходящую стойкость к истиранию и обрабатываемость при изгибе, получается без термической обработки.

Список цитированных источников

Патентная литература

PTL 1: JP S63-169359 А

PTL 2: JP S64-031928 A

PTL 3: JP H07-090477 A

PTL 4: JP 2006-104489 А

PTL 5: JP 2008-169443 A

Раскрытие сущности изобретения

Техническая проблема

Как описано в PTL 3 - PTL 5, традиционные способы улучшения обрабатываемости при изгибе износостойкого стального листа основаны на соображении, что при обеспечении обрабатываемости при изгибе за счёт ограничения твёрдости матрицы стального листа стойкость к истиранию улучшается за счёт контроля микроструктуры или выделения карбида. С помощью таких способов трудно в достаточной степени улучшить твёрдость матрицы, что делает невозможным достижение как стойкости к истиранию, так и обрабатываемости при изгибе.

Учитывая, что потребности в стойкости к истиранию увеличивается из года в год, востребованным является способ, позволяющий обеспечить высокий уровень как к стойкости к истиранию, так и обрабатываемости при изгибе, которые являются взаимно противоречащими свойствами.

При обработке износостойкого стального листа для получения готового изделия, такого как детали гражданского строительства и строительного оборудования, гибочные работы обычно выполняют при условии, что ширина листа износостойкого стального листа составляет 200 мм или более. Поскольку трещины при изгибе обычно более вероятны, когда ширина листа больше, необходимо использовать стальной лист с шириной листа 200 мм или более для оценки обрабатываемости стального листа при изгибе при фактическом использовании. Однако способность к изгибу листа шириной 200 мм или более не принимается во внимание в описанных выше традиционных способах.

Таким образом, может быть полезным создание износостойкого стального листа, подходящего как по сопротивлению к истиранию, так и по обрабатываемости при изгибе, которые являются взаимно противоречащими свойствами. Что касается обрабатываемости при изгибе, в частности, может быть полезным создание износостойкого стального листа, обладающего подходящей обрабатываемостью при изгибе в жёстких условиях, когда ширина стального листа составляет 200 мм или более (далее именуемая «обрабатываемостью при изгибе широкой полосы»).

Решение проблемы

Мы изучили каждый фактор, влияющий на обрабатываемость износостойкого стального листа при изгибе широкой полосы, и в результате установили следующее (1) - (4).

(1) Обрабатываемость при изгибе износостойкого стального листа в значительной степени зависит от твёрдости и пластичности поверхностного слоя износостойкого стального листа.

(2) В частности, если износостойкий стальной лист имеет локально упрочнённую зону или зону размягчения, деформация концентрируется вокруг зоны размягчения или зоны упрочнения, и пластичность снижается, так что обрабатываемость при изгибе широкой полосы снижается.

(3) Путём уменьшения разницы в твёрдости износостойкого стального листа можно улучшить обрабатываемость при изгибе широкой полосы без снижения твёрдости матрицы, что значительно влияет на сопротивление истиранию.

(4) При изготовлении износостойкого стального листа путём проведения закалки в аустенитном диапазоне температур и уменьшения разницы в скорости охлаждения в поперечном направлении стального листа во время закалки разница в твёрдости износостойкого стального листа может быть уменьшена.

Настоящее раскрытие основано на этих данных и дальнейших исследованиях. Таким образом, мы предлагаем следующее.

1. Износостойкий стальной лист, включающий химический состав, содержащий (состоящий из), в % масс., С: более 0,30% и 0,45% или менее, Si: 0,05 - 1,00%, Mn: 0,50 - 2,00%, P : 0,020% или менее, S: 0,010% или менее, Al: 0,01 - 0,06%, Cr: 0,10 - 1,00% и N: 0,0100% или менее, остальное составляют Fe и неизбежные примеси, в котором объёмная доля мартенсита на глубине 1 мм от поверхности листа износостойкой стали составляет 90% или более, твёрдость на глубине 1 мм от поверхности составляет 500 - 650 HBW 10/3000 по Бринеллю, и разность твёрдости в поперечном направлении составляет 30Hv10 или менее по Виккерсу, причём разность твёрдости в поперечном направлении определяется как разница в твёрдости на глубине 1 мм от поверхности износостойкого стального листа между двумя соседними точками, с интервалом 10 мм в поперечном направлении.

2. Износостойкий стальной лист по п. 1, химический состав которого дополнительно содержит в % масс. один или несколько элементов, выбранных из группы, состоящей из Nb: 0,005 - 0,020%, Ti: 0,005 - 0,020% и B: 0,0003 - 0,0030%.

3. Износостойкий стальной лист по пп. 1 или 2, химический состав которого дополнительно содержит в % масс. один или несколько элементов, выбранных из группы, состоящей из Cu: 0,01 - 0,5%, Ni: 0,01 - 3,0%, Mo: 0,1 - 1,0%, V: 0,01 - 0,10%, W: 0,01 - 0,5% и Co: 0,01 - 0,5%.

4. Износостойкий стальной лист по любому из пп. 1 - 3, химический состав которого дополнительно содержит в % масс. один или несколько элементов, выбранных из группы, состоящей из Ca: 0,0005 - 0,0050%, Mg: 0,0005 - 0,0100% и РЗМ: 0,0005 - 0,0200%.

5. Способ изготовления износостойкого стального листа, включающий: нагрев стального материала до температуры нагрева, которая соответствует точке превращения Ac3 или выше, и 1300°C или ниже, причём стальной материал имеет химический состав содержащий в % масс.: C: более 0,30% и 0,45% или менее, Si: 0,05 - 1,00%, Mn: 0,50 - 2,00%, P: 0,020 или менее, S: 0,010 или менее, Al: 0,01 - 0,06%, Cr: 0,10 - 1,00% и N: 0,0100% или менее, остальное составляют Fe и неизбежные примеси; горячую прокатку нагретого стального материала для получения горячекатаного стального листа; и проведение закалки горячекатаного стального листа, при этом закалка представляет собой (а) прямую закалку при охлаждении горячекатаного стального листа от температуры начала охлаждения, которая представляет собой точку превращения Ar3 или выше, до температуры прекращения охлаждения, которая составляет Mf или ниже, или (b) повторный нагрев, закалку охлаждением горячекатаного стального листа, повторный нагрев охлаждённого горячекатаного стального листа до температуры повторного нагрева, которая является точкой превращения Ас3 или выше, и 950°C или менее, и охлаждение повторно нагретого горячекатаного стального листа от температуры повторного нагрева до температуры окончания охлаждения, равной точке Mf или ниже, и в процессе охлаждения при закалке разница в средней скорости охлаждения между центральным положением и положением 1/4 в поперечном направлении горячекатаного стального листа, и разница в средней скорости охлаждения между центральным положением и положением 3/4 в поперечном направлении горячекатаного стального листа составляет 5°C/с или менее.

6. Способ изготовления износостойкого стального листа по п. 5, в котором температура окончания охлаждения при закалке ниже (точка Mf - 100°С), и способ включает после закалки отпуск закалённого горячекатаного стального листа при температуре отпуска, равной (точка Mf - 80°С) или выше и (точка Mf + 50°С) или ниже.

7. Способ изготовления износостойкого стального листа по п. 6, в котором при отпуске закалённый горячекатаный стальной лист выдерживают при температуре отпуска в течение 60 с или более.

8. Способ изготовления износостойкого стального листа по пп. 6 или 7, в котором средняя скорость нагрева при отпуске составляет 2°C/с или более.

9. Способ изготовления износостойкого стального листа по п. 5, в котором температура окончания охлаждения при закалке составляет точку Mf или менее и (точка Mf - 100°C) или более, и способ включает после закалки воздушное охлаждение закалённого горячекатаного стального листа.

10. Способ изготовления износостойкого стального листа по любому из пп. 5 - 9, химический состав которого дополнительно содержит в % масс. один или несколько элементов, выбранных из группы, состоящей из Nb: 0,005 - 0,020%, Ti: 0,005 - 0,020% и B: 0,0003 - 0,0030%.

11. Способ изготовления износостойкого стального листа по любому из пп. 5 - 10, химический состав которого дополнительно содержит в % масс. один или несколько элементов, выбранных из группы, состоящей из Cu: 0,01 - 0,5%, Ni: 0,01 - 3,0%, Mo: 0,1 - 1,0%, V: 0,01 - 0,10%, W: 0,01 - 0,5% и Co: 0,01 - 0,5%.

12. Способ изготовления износостойкого стального листа по любому из пп. 5 - 11, химический состав которого дополнительно содержит в % масс. один или несколько элементов, выбранных из группы, состоящей из Са: 0,0005 - 0,0050%, Mg: 0,0005 - 0,0100% и РЗМ: 0,0005 - 0,0200%.

Положительный эффект

Таким образом, можно изготовить износостойкий стальной лист, обладающий подходящими как стойкостью к истиранию, так и обрабатываемостью при изгибе широкой полосы. Поскольку подходящая обрабатываемость при изгибе широкой полосы может быть достигнута без снижения твёрдости, которая влияет на стойкость к истиранию, можно достичь современного высокого уровня требований к стойкости к истиранию. Износостойкий стальной лист согласно настоящему изобретению, таким образом, подходит в качестве материала для элементов промышленного оборудования и транспортного оборудования, используемых в строительстве, гражданском строительстве, горнодобывающей промышленности и т.д.

Осуществление изобретения

Далее будут подробно описаны осуществления настоящего раскрытия. Следующее описание представляет примеры предпочтительных осуществлений настоящего раскрытия и не ограничивает объём настоящего раскрытия.

Химический состав

В настоящем раскрытии важно, чтобы износостойкий стальной лист и стальной материал, используемые при изготовлении износостойкого стального листа, имели вышеописанный химический состав. Во-первых, ниже будут описаны причины ограничения химического состава стали, как описано выше в настоящем описании. В описании «%» по отношению к химическому составу означает % масс., если не указано иное.

С: более 0,30% и 0,45% или менее

C является элементом, повышающий твёрдость матрицы и улучшающий стойкость к истиранию. Для достижения этого эффекта содержание С составляет более 0,30%. Содержание С предпочтительно составляет 0,35% или более. При содержании С более 0,45% твёрдость матрицы чрезмерно возрастает и обрабатываемость при изгибе широкой полосы существенно снижается. Поэтому содержание С составляет 0,45% или менее. Содержание С предпочтительно составляет 0,43% или менее.

Si: 0,05 - 1,00%

Si является элементом, который действует как раскислитель. Si также повышает твёрдость матрицы за счёт твёрдорастворного упрочнения стали. При содержании Si менее 0,05% эффект раскисления недостаточен и увеличивается количество включений, в результате чего снижается пластичность. Поэтому содержание Si составляет 0,05% или более. Содержание Si предпочтительно составляет 0,10% или более или более предпочтительно 0,20% или более. При содержании Si более 1,00% увеличивается количество включений и снижается пластичность, в результате снижается обрабатываемость при изгибе широкой полосы. Поэтому содержание Si составляет 1,00% или менее. Содержание Si предпочтительно составляет 0,80% или менее или более предпочтительно 0,60% или менее.

Mn: 0,50 - 2,00%

Mn является элементом, повышающим твёрдость матрицы и улучшающим стойкость к истиранию. Если содержание Mn менее 0,50%, способность к закалке недостаточна, и однородная твёрдость не может быть достигнута. Поэтому содержание Mn составляет 0,50% или более. Содержание Mn предпочтительно составляет 0,60% или более или более предпочтительно 0,70% или более. Если содержание Mn превышает 2,00%, твёрдость чрезмерно возрастает, так что ухудшается обрабатываемость при изгибе широкой полосы. Поэтому содержание Mn составляет 2,00% или менее. Содержание Mn предпочтительно составляет 1,80% или менее, или более предпочтительно 1,60% или менее.

P: 0,020% или менее

P представляет собой элемент, содержащийся в качестве неизбежной примеси и оказывающий неблагоприятное воздействие, такое как сегрегация на границах зёрен и действующий в качестве источника разрушения. Соответственно, желательно максимально снизить содержание P, но приемлемо 0,020% или менее. Хотя для содержания P не установлено нижнего предела, снижение содержания P до уровня менее 0,001% затруднительно в промышленном масштабе. Следовательно, содержание Р предпочтительно составляет 0,001% или более с точки зрения производительности.

S: 0,010% или менее

S представляет собой элемент, содержащийся в качестве неизбежной примеси и оказывающий неблагоприятное воздействие, например, при содержании в стали в виде включений на основе сульфидов, таких как MnS, и выступающий в качестве источника разрушения. Соответственно, желательно максимально снизить содержание серы, но приемлемо 0,010% или менее. Хотя для содержания S не установлено нижнего предела, снижение содержания S до уровня менее 0,0001% затруднительно в промышленном масштабе. Следовательно, содержание S предпочтительно составляет 0,0001% или более с точки зрения производительности.

Al: 0,01 - 0,06%

Al представляет собой элемент, который действует как раскислитель, а также образует нитрид с измельчением кристаллических зёрен и улучшением пластичности. Для достижения этих эффектов содержание Al составляет 0,01% или более. При содержании Al более 0,06% происходит избыточное образование нитрида и увеличение поверхностных дефектов. При содержании Al более 0,06% увеличивается содержание включений на основе оксидов и снижается пластичность, в результате чего снижается обрабатываемость при изгибе широкой полосы. Таким образом, содержание Al составляет 0,06% или менее. Содержание Al предпочтительно составляет 0,05% или менее или более предпочтительно 0,04% или менее.

Cr: 0,10 - 1,00%

Cr представляет собой элемент, повышающий твёрдость матрицы и улучшающий стойкость к истиранию. Если содержание Cr менее 0,10%, эффект улучшения упрочняемости за счёт добавления Cr не может быть достигнут, и равномерная твёрдость не может быть получена. Поэтому содержание Cr составляет 0,10% или более. Содержание Cr предпочтительно составляет 0,20% или более предпочтительно 0,25% или более. При содержании Cr более 1,00% пластичность снижается из-за формирования выделений и ухудшается обрабатываемость при изгибе широкой полосы. Таким образом, содержание Cr составляет 1,00% или менее. Содержание Cr предпочтительно составляет 0,85% или менее, или более предпочтительно 0,80% или менее.

N: 0,0100% или менее

N представляет собой элемент, содержащийся в качестве неизбежной примеси, и образующий нитриды и т.п., и, таким образом, способствует измельчению кристаллических зёрен. Однако, если формирование выделений является чрезмерным, снижается пластичность и ухудшается обрабатываемость при изгибе широкой полосы. Поэтому содержание N составляет 0,0100% или менее. Содержание N предпочтительно составляет 0,0060% или менее, или более предпочтительно 0,0040% или менее. Хотя для содержания N не установлено нижнего предела, снижение содержания N до уровня менее 0,0010% затруднительно в промышленном масштабе. Следовательно, содержание N предпочтительно составляет 0,0010% или более с точки зрения производительности.

Износостойкий стальной лист и стальной материал в соответствии с одним осуществлением настоящего изобретения имеет химический состав, содержащий вышеописанные компоненты, а остальное составляет Fe и неизбежные примеси.

В другом осуществлении настоящего изобретения химический состав может необязательно дополнительно содержать один или несколько элементов, выбранных из группы, состоящей из Nb: 0,005 - 0,020%, Ti: 0,005 - 0,020% и В: 0,0003 - 0,0030%.

Nb: 0,005 - 0,020%

Nb является элементом, повышающим твёрдость матрицы и способствующим дальнейшему улучшению стойкости к истиранию. Nb также образует карбонитрид и измельчает бывшие аустенитные зёрна. В случае добавления Nb для достижения этих эффектов содержание Nb составляет 0,005% или более и предпочтительно 0,007% или более. При содержании Nb более 0,020% NbC выделяется в большом количестве и снижается пластичность, в результате чего снижается обрабатываемость при изгибе широкой полосы. Соответственно, в случае добавления Nb содержание Nb составляет 0,020% или менее. Содержание Nb предпочтительно составляет 0,018% или менее.

Ti: 0,005 - 0,020%

Ti представляет собой элемент, который образует нитрид в стали и измельчает бывшие зёрна аустенита, тем самым улучшая пластичность. В случае, когда Ti и B сосуществуют, в результате Ti фиксирует N, выделение BN подавляется, при этом можно усилить эффект прокаливаемости с помощью B. В случае добавления Ti для достижения этих эффектов содержание Ti составляет 0,005% или более. Содержание Ti предпочтительно составляет 0,007% или более. Если содержание Ti превышает 0,020%, твёрдый TiC выделяется в больших количествах, вызывая снижение обрабатываемости при изгибе широкой полосы. Соответственно, в случае добавления Ti содержание Ti составляет 0,020% или менее. Содержание Ti предпочтительно составляет 0,015% или менее.

В: 0,0003 - 0,0030%

В представляет собой элемент, который значительно улучшает прокаливаемость даже при добавлении в небольшом количестве. Путём добавления В можно стимулировать образование мартенсита и повысить стойкость к истиранию более эффективно. В случае добавления B для достижения этого эффекта содержание B составляет 0,0003% или более. Содержание В предпочтительно составляет 0,0005% или более или более предпочтительно 0,0008% или более. Если содержание В составляет более 0,0030%, возникает неблагоприятный эффект, такой как образование большого количества выделений, таких как бориды, которые действуют как источник разрушения. Соответственно, в случае добавления B содержание B составляет 0,0030% или менее. Содержание В предпочтительно составляет 0,0015% или менее.

В другом осуществлении настоящего изобретения химический состав может необязательно дополнительно содержать один или несколько элементов, выбранных из группы, состоящей из Cu: 0,01 - 0,5%, Ni: 0,01 - 3,0%, Mo: 0,1 - 1,0%, V: 0,01 - 0,10%, W: 0,01 - 0,5% и Co: 0,01 - 0,5%.

Cu: 0,01 - 0,5%

Cu представляет собой элемент, улучшающий прокаливаемость, и её можно необязательно добавлять для дальнейшего повышения твёрдости. В случае добавления Cu для достижения этого эффекта содержание Cu составляет 0,01% или более. При содержании меди более 0,5% возникают поверхностные дефекты, что приводит к снижению производительности. Кроме того, увеличивается стоимость сплава. Соответственно, в случае добавления Cu содержание Cu составляет 0,5% или менее.

Ni: 0,01 - 3,0%

Ni представляет собой элемент, улучшающий прокаливаемость, и его можно необязательно добавлять для дальнейшего повышения твёрдости. В случае добавления Ni для достижения этого эффекта содержание Ni составляет 0,01% или более. При содержании Ni более 3,0% стоимость сплава увеличивается. Соответственно, содержание Ni составляет 3,0% или менее.

Мо: 0,1 - 1,0%

Mo представляет собой элемент, улучшающий прокаливаемость, и его можно необязательно добавлять для дальнейшего повышения твёрдости. В случае добавления Мо для достижения этого эффекта содержание Мо составляет 0,1% или более. Если содержание Мо превышает 1,0%, ухудшается свариваемость и увеличивается стоимость сплава. Соответственно, в случае добавления Мо содержание Мо составляет 1,0% или менее.

V: 0,01 - 0,10%

V представляет собой элемент, улучшающий прокаливаемость, и его можно необязательно добавлять для дальнейшего повышения твёрдости. V также выделяется в виде VN и, таким образом, способствует снижению содержания растворённого азота. В случае добавления V для достижения этих эффектов содержание V составляет 0,01% или более. Если содержание V более 0,10%, выделяется твёрдый VC, вызывая снижение пластичности. Соответственно, в случае добавления V содержание V составляет 0,10% или менее, предпочтительно 0,08% или менее или более предпочтительно 0,05% или менее.

W: 0,01 - 0,5%

W представляет собой элемент, улучшающий прокаливаемость, как и в случае Мо, и необязательно может быть добавлен. В случае добавления W для достижения этого эффекта содержание W составляет 0,01% или более. При содержании W более 0,5% стоимость сплава увеличивается. Соответственно, в случае добавления W содержание W составляет 0,5% или менее.

Со: 0,01 - 0,5%

Co представляет собой элемент, улучшающий прокаливаемость, и его необязательно можно добавлять. В случае добавления Co для достижения этого эффекта содержание Co составляет 0,01% или более. При содержании Со более 0,5% стоимость сплава увеличивается. Соответственно, в случае добавления Со содержание Со составляет 0,5% или менее.

В другом осуществлении настоящего изобретения химический состав может необязательно дополнительно содержать один или несколько элементов, выбранных из группы, состоящей из Ca: 0,0005 - 0,0050%, Mg: 0,0005 - 0,0100% и РЗМ: 0,0005 - 0,0200%.

Ca: 0,0005 - 0,0050%

Ca представляет собой элемент, пригодный для морфологического контроля включений на основе сульфидов, и его необязательно можно добавлять. Для достижения этого эффекта содержание Ca должно составлять 0,0005% или более. Соответственно, в случае добавления Ca содержание Ca составляет 0,0005% или более. Если содержание Ca более 0,0050%, снижается пластичность за счёт увеличения количества включений в стали, в результате чего снижается обрабатываемость при изгибе широкой полосы. Соответственно, в случае добавления Ca содержание Ca составляет 0,0050% или менее и предпочтительно 0,0025% или менее.

Mg: 0,0005 - 0,0100%

Mg представляет собой элемент, который образует оксид, стабильный при высокой температуре, для эффективного подавления укрупнения бывших аустенитных зёрен и улучшения пластичности. Для достижения этого эффекта содержание Mg должно составлять 0,0005% или более. Соответственно, в случае добавления Mg содержание Mg составляет 0,0005% или более. При содержании Mg более 0,0100% снижается пластичность за счёт увеличения количества включений в стали, в результате чего снижается обрабатываемость при изгибе широкой полосы. Соответственно, в случае добавления Mg содержание Mg составляет 0,0100% или менее и предпочтительно 0,0050% или менее.

РЗМ: 0,0005 - 0,0200%

РЗМ (редкоземельный металл) способствует образованию оксида и сульфида в стали и улучшению свойств материала, как и в случае с Ca. Для достижения этого эффекта содержание РЗМ должно быть 0,0005% или более. Соответственно, в случае добавления РЗМ содержание РЗМ составляет 0,0005% или более. Если содержание РЗМ больше 0,0200%, эффект насыщается. Соответственно, в случае добавления РЗМ содержание РЗМ составляет 0,0200% или менее и предпочтительно 0,0100% или менее.

Микроструктура

Объёмная доля мартенсита: 90% или более

В настоящем изобретении объёмная доля мартенсита на глубине 1 мм от поверхности листа износостойкой стали составляет 90% или более. Если объёмная доля мартенсита менее 90%, твёрдость матрицы износостойкого стального листа снижается, так что ухудшается сопротивление истиранию. Поэтому объёмная доля мартенсита составляет 90% или более. Поскольку чем выше объёмная доля мартенсита, тем лучше, верхний предел объёмной доли не устанавливается, и объёмная доля может составлять 100%. Объёмная доля мартенсита может быть измерена методом, описанным в разделе примеры.

Если объёмная доля мартенсита составляет 90% или более, искомая стойкость к истиранию может быть достигнута независимо от остаточной микроструктуры. Следовательно, остаточная микроструктура, отличная от мартенсита, не ограничена и может быть любой микроструктурой. Например, остаточная микроструктура может быть одной или несколькими, выбранными из группы, состоящей из феррита, перлита, аустенита и бейнита.

Твёрдость

Твёрдость по Бринеллю: 500 - 650 HBW 10/3000

В дополнение к указанному выше химическому составу износостойкий стальной лист, согласно настоящему изобретению, имеет твёрдость 500 - 650 HBW 10/3000 по Бринеллю на глубине 1 мм от поверхности. Причины ограничения поверхностной твёрдости будут описаны ниже.

Стойкость к истиранию стального листа может быть улучшена за счёт увеличения твёрдости поверхностного слоя стального листа. Если твёрдость на глубине 1 мм от поверхности стального листа составляет менее 500 HBW по Бринеллю, не может быть достигнута достаточная стойкость к истиранию, что приводит к сокращению срока службы. Соответственно, твёрдость по Бринеллю на глубине 1 мм от поверхности стального листа составляет 500 HBW или более. Если твёрдость на глубине 1 мм от поверхности стального листа составляет более 650 HBW по Бринеллю, ухудшается обрабатываемость при изгибе широкой полосы. Соответственно твёрдость по Бринеллю на глубине 1 мм от поверхности стального листа составляет 650 HBW или менее. Твёрдость по Бринеллю здесь представляет собой значение (HBW 10/3000), измеренное в положении на 1/4 ширины листа с использованием твёрдого вольфрамового шарика диаметром 10 мм с нагрузкой 3000 кгс.

Разница в твёрдости в поперечном направлении

Разница в твёрдости в поперечном направлении: 30Hv10 или менее

Если износостойкий стальной лист имеет локально упрочнённую зону или зону размягчения, деформация концентрируется вокруг зоны размягчения или зоны упрочнения, и пластичность снижается, так что подходящая обрабатываемость при изгибе широкой полосы не может быть достигнута. Ввиду этого, в настоящем изобретении разница твёрдости в поперечном направлении составляет 30Hv10 или менее по шкале Виккерса. Разность твёрдости в поперечном направлении в описании определяется как разница в твёрдости на глубине 1 мм от поверхности листа износостойкой стали между двумя соседними точками с интервалами 10 мм в поперечном направлении пластины. В результате того, что разница в твёрдости находится в этом диапазоне, соответствующая обрабатываемость при изгибе даже при изгибе широкой полосы. Поскольку стальной лист обычно изготавливают при перемещении в направлении прокатки, если сохраняется однородность в поперечном направлении (то есть в направлении, ортогональном направлению прокатки), однородность в равной степени сохраняется и в направлении прокатки.

Разницу в твёрдости в поперечном направлении можно оценить путём измерения твёрдости по Виккерсу на расстоянии 1 мм от поверхности износостойкого стального листа с интервалами 10 мм между соседними точками измерения в поперечном направлении и расчёта разницы в твёрдости. Выражение «разность твёрдости в поперечном направлении составляет 30Hv10 или менее» означает, что разница твёрдости между каждой парой соседних точек составляет 30Hv10 или менее, то есть максимальная разница твёрдости между двумя соседними точками составляет 30Hv10 или менее.

Для резки износостойкого стального листа обычно используется термическая резка, такая как газовая резка, плазменная резка или лазерная резка. В термически разрезанном износостойком стальном листе твёрдость на краевых участках изменяется из-за воздействия тепла во время резки. Следовательно, зоны термического влияния на краевых частях листа износостойкой стали исключаются из измерения разности твёрдости в поперечном направлении. В частности, измерение твёрдости по Виккерсу проводят с интервалами 10 мм в поперечном направлении, за исключением области 50 мм от каждого края листа износостойкой стали. Таким образом, можно определить разность твёрдости в поперечном направлении.

Если измерение выполняется с интервалами более 10 мм, невозможно обнаружить изменение твёрдости, которое вызывает ухудшение обрабатываемости при изгибе. Чем короче интервалы между точками измерения, тем выше точность определения изменения твёрдости, но количество точек измерения огромно. Более того, было показано, что соответствующие рабочие характеристики могут быть действительно достигнуты путём контроля разности твёрдости, измеряемой с интервалом в 10 мм, как описано в разделе примеры ниже. По этим причинам интервал измерения составляет 10 мм.

Толщина листа

Толщина износостойкого стального листа в соответствии с настоящим изобретением не ограничена и может быть любой толщиной листа. Принимая во внимание, что износостойкие стальные листы толщиной 4 - 60 мм особенно необходимы для того, чтобы иметь обрабатываемость при изгибе широкой полосы, толщина износостойкого стального листа предпочтительно составляет 4 - 60 мм.

Способ изготовления

Ниже будет описан способ изготовления износостойкого стального листа согласно одному варианту осуществления настоящего изобретения. Износостойкий стальной лист в соответствии с настоящим изобретением может быть изготовлен путём нагрева стального материала, имеющего указанный выше химический состав, горячей прокатки стального материала и затем проведением термической обработки полученного стального листа, включая закалку в нижеописанных условиях.

Стальной материал

В качестве стального материала можно использовать любую форму материала. Например, стальной материал может представлять собой стальной сляб.

Способ изготовления стального материала не ограничен. Например, стальной материал может быть получен путём плавки стали, имеющей указанный выше химический состав, обычным способом и разливкой стали. Плавка может быть выполнена любым способом, таким как в конвертере, электрической печи или индукционной печи. Разливку предпочтительно осуществляют непрерывной разливкой с точки зрения производительности, но можно осуществлять разливку в слитки.

Нагрев

Стальной материал нагревают до температуры нагрева перед горячей прокаткой. Нагрев может осуществляться после охлаждения стального материала, полученного литьём и т.п. В качестве альтернативы полученный стальной материал может быть непосредственно нагрет без охлаждения.

Температура нагрева: точка превращения Ас3 или выше и 1300°С или ниже.

Если температура нагрева ниже точки превращения Ас3, то после нагрева в микроструктуре стального листа содержится фаза феррита. В таком случае после закалки не может быть достигнута не только достаточная твёрдость, но и не может быть получена равномерная микроструктура. Поэтому температура нагрева соответствует точке превращения Ac3 или выше. При температуре нагрева более 1300°С на нагрев требуется избыточное количество энергии, что вызывает снижение производительности. Поэтому температура нагрева составляет 1300°С или менее, предпочтительно 1250°С или менее, более предпочтительно 1200°С или менее и ещё более предпочтительно 1150°С или менее.

Точка трансформации Ac3 может быть рассчитана по следующей формуле:

Ac3 (°C) = 912,0 - 230,5 × C + 31,6 × Si - 20,4 × Mn - 39,8 × Cu - 18,1 × Ni - 14,8 × Cr + 16,8 × Mo

где каждый символ элемента в формуле представляет собой содержание соответствующего элемента в % масс., при этом содержание каждого не содержащегося элемента равно 0.

Горячая прокатка

Нагретый стальной материал затем подвергают горячей прокатке для получения горячекатаного стального листа. Условия горячей прокатки не ограничены, и горячую прокатку можно проводить обычным способом. В настоящем изобретении твёрдость и т.д. стального листа контролируют в процессе термообработки после горячей прокатки, и, соответственно, условия горячей прокатки не ограничиваются. Однако, с точки зрения снижения удельного давления стального материала на валки и снижения нагрузки на прокатный стан, конечная температура прокатки предпочтительно составляет 750°С или более, более предпочтительно 800°С или более и ещё более предпочтительно 850°С или более. С точки зрения предотвращения значительного укрупнения аустенитных зёрен и связанного с этим снижения пластичности после термической обработки конечная температура прокатки предпочтительно составляет 1000°С или менее, или более предпочтительно 950°С или менее.

В настоящем изобретении горячекатаный стальной лист подвергают термической обработке, включая закалку. Термообработку можно проводить любым способом из двух описанных ниже осуществлений. В последующем описании термин «температура начала охлаждения» относится к температуре поверхности стального листа в начале охлаждения в процессе охлаждения при закалке, и термин «температура окончания охлаждения» относится к температуре поверхности стального листа при окончании охлаждения в процессе охлаждения при закалке.

В одном осуществлении настоящего изобретения после горячей прокатки полученный горячекатаный стальной лист подвергают закалке. Закалку выполняют (а) прямой закалкой (DQ) или (b) закалкой с повторным нагревом (RQ). Хотя способ охлаждения при закалке не ограничен, водяное охлаждение является предпочтительным.

(a) Прямая закалка (DQ)

В случае выполнения закалки путём прямой закалки горячекатаный стальной лист после горячей прокатки охлаждают от температуры начала охлаждения, равной или более температуры превращения Ar3, до температуры окончания охлаждения, равной или ниже точки Mf.

Температура начала охлаждения: точка превращения Ar3 или более

Если температура начала охлаждения равна температуре превращения Ar3 или выше, закалка начинается с аустенитной области, так что может быть получена искомая мартенситная микроструктура. Если начальная температура охлаждения ниже точки Ar3, образуется феррит, в результате чего объёмная доля мартенсита в окончательно полученной микроструктуре становится менее 90%. Если объёмная доля мартенсита менее 90%, твёрдость стального листа не может быть улучшена в достаточной степени, и, следовательно, стойкость стального листа к истиранию снижается. Более того, если начальная температура охлаждения ниже точки Ar3, возникает разница в твёрдости в поперечном направлении, так что обрабатываемость при изгибе широкой полосы снижается. Хотя верхний предел температуры начала охлаждения не установлен, температура начала охлаждения предпочтительно составляет 950°С или ниже.

Точка превращения Ar3 может быть рассчитана по следующей формуле:

Ar3 (°C) = 910 - 273 × C - 74 × Mn - 57 × Ni - 16 × Cr - 9 × Mo - 5 × Cu

где каждый символ элемента в формуле представляет собой содержание соответствующего элемента в % масс., при этом содержание каждого не содержащегося элемента равно 0.

Температура окончания охлаждения: точка Mf или ниже

Если температура окончания охлаждения выше точки Mf, объёмная доля мартенсита не может быть увеличена в достаточной степени и искомая твёрдость не может быть достигнута. Более того, если температура окончания охлаждения выше точки Mf, возникает разница в твёрдости в поперечном направлении, так что обрабатываемость при изгибе широкой полосы снижается. Таким образом, температура окончания охлаждения является точкой Mf или ниже. Температура окончания охлаждения предпочтительно составляет (точка Mf - 100°С) или менее, более предпочтительно (точка Mf - 120°С) или менее и ещё более предпочтительно (точка Mf - 150°С) или менее, с точки зрения увеличения объёмной доли мартенсита. Хотя нижний предел температуры окончания охлаждения не установлен, температура окончания охлаждения предпочтительно составляет комнатную температуру или выше, поскольку чрезмерное охлаждение приводит к снижению эффективности изготовления.

Точка Mf может быть рассчитана по следующей формуле:

Mf (°C) = 410,5 - 407,3 × C - 7,3 × Si - 37,8 × Mn - 20,5 × Cu - 19,5 × Ni - 19,8 × Cr - 4,5 × Mo

где каждый символ элемента в формуле представляет содержание соответствующего элемента в % масс., при этом содержание каждого не содержащегося элемента равно 0.

(b) Закалка повторным нагревом (RQ)

В случае проведения закалки повторным нагревом сначала горячекатаный стальной лист после горячей прокатки охлаждают и горячекатаный стальной лист после охлаждения повторно нагревают до температуры повторного нагрева, равной точке превращения Ас3 или выше, и 950°С или ниже. Горячекатаный стальной лист после повторного нагрева затем охлаждают от температуры повторного нагрева до температуры окончания охлаждения, равной точке Mf или ниже.

Температура повторного нагрева: точка превращения Ас3 или выше и 950°С или ниже

Повторный нагрев горячекатаного стального листа до точки превращения Ас3 или выше может сделать микроструктуру аустенитной, так что мартенситная микроструктура может быть получена последующей закалкой (охлаждением). Если температура повторного нагрева ниже точки превращения Ac3, образуется феррит, и стальной лист недостаточно закаливается, и, следовательно, твёрдость стального листа не может быть улучшена в достаточной степени. Это вызывает снижение стойкости к истиранию окончательно полученного стального листа. Таким образом, температура повторного нагрева равна температуре превращения Ac3 или выше. Если начальная температура повторного нагрева превышает 950°C, кристаллические зёрна укрупняются, и обрабатываемость снижается. Таким образом, температура повторного нагрева составляет 950°C или менее. Например, чтобы начать охлаждение с температуры повторного нагрева, охлаждение начинают сразу же после того, как горячекатаный стальной лист выгружают из печи, используемой для повторного нагрева.

Температура окончания охлаждения: точка Mf или ниже

Если температура окончания охлаждения выше точки Mf, объёмная доля мартенсита не может быть увеличена в достаточной степени, и искомая твёрдость не может быть достигнута. Более того, если температура прекращения охлаждения выше точки Mf, возникает разница в твёрдости в поперечном направлении, так что обрабатываемость при изгибе широкой полосы снижается. Таким образом, температура окончания охлаждения составляет точку Mf или ниже. Температура окончания охлаждения предпочтительно составляет (точка Mf - 100°С) или менее, более предпочтительно (точка Mf - 120°С) или менее и ещё более предпочтительно (точка Mf - 150°С) или менее, с точки зрения увеличения объёмной доли мартенсита. Хотя нижний предел температуры окончания охлаждения не установлен, температура окончания охлаждения предпочтительно составляет комнатную температуру или выше, поскольку чрезмерное охлаждение приводит к снижению эффективности изготовления.

Средняя скорость охлаждения во время закалки

Скорость охлаждения в процессе охлаждения при закалке не ограничивается и может быть любой скоростью охлаждения, при которой образуется мартенситная фаза. Например, средняя скорость охлаждения от начала закалки до окончания закалки предпочтительно составляет 10°С/с или более, более предпочтительно 15°С/с или более и ещё более предпочтительно 20°С/с или более. Поскольку более высокая средняя скорость охлаждения во время закалки в принципе лучше, для средней скорости охлаждения не устанавливается верхний предел. Однако, учитывая, что для более высокой скорости охлаждения требуется линия охлаждения, способная охлаждать с заданной скоростью охлаждения, средняя скорость охлаждения предпочтительно составляет 150°С/с или менее, более предпочтительно 100°С/с или менее и ещё более предпочтительно 80°С/с или менее. Средняя скорость охлаждения в описании означает среднюю скорость охлаждения температуры поверхности в центральном положении стального листа в поперечном направлении. Температуру поверхности можно измерить с помощью радиационного термометра или подобного устройства.

Разница в скорости охлаждения

В настоящем изобретении в процессе охлаждения при закалке разница в средней скорости охлаждения между положением в центре и положением в 1/4 в поперечном направлении горячекатаного стального листа и разница в средней скорости охлаждения между положением в центре и положением 3/4 в поперечном направлении горячекатаного стального листа составляет 5°C/с или менее. Если разница в средней скорости охлаждения (далее также называемая «разницей в скорости охлаждения») составляет более 5°C/с, разница в твёрдости по Виккерсу между двумя соседними точками составляет более 30Hv10, и обрабатываемость при изгибе широкой полосы ухудшается. Средняя скорость охлаждения в описании означает среднюю скорость снижения температуры поверхности стального листа. Температуру поверхности можно измерить с помощью радиационного термометра или подобного устройства.

Закалка

В одном осуществлении настоящего изобретения закалённый горячекатаный стальной лист может быть дополнительно подвергнут отпуску. Отпуск может дополнительно улучшить однородность твёрдости стального листа. В случае проведения отпуска температура окончания охлаждения при закалке предпочтительно ниже, чем (точка Mf - 100°C). После окончания охлаждения при температуре окончания охлаждения стальной лист нагревают до описанной ниже температуры отпуска.

Температура отпуска: (точка Mf - 80°С) или выше и (точка Mf + 50°С) или ниже

Если температура отпуска ниже (точка Mf - 80°C), эффект отпуска не может быть достигнут. Соответственно, в случае проведения отпуска температура отпуска составляет (точка Mf - 80°C) или более, предпочтительно (точка Mf - 60°C) или более или более предпочтительно (точка Mf - 50°C) или более. При температуре отпуска более (точка Mf + 50°С) поверхностная твёрдость заметно снижается. Соответственно, в случае проведения отпуска температура отпуска составляет (точка Mf + 50°C) или менее, предпочтительно (точка Mf + 30°C) или менее или более предпочтительно (точка Mf + 10°C) или менее.

Температура выдержки

После достижения температуры отпуска нагрев можно остановить. Однако в одном осуществлении настоящего изобретения после нагрева до температуры отпуска стальной лист может выдерживаться при температуре отпуска в течение любого времени выдержки. Время выдержки не ограничено, но предпочтительно составляет 60 с или более, или более предпочтительно 5 мин или более с точки зрения усиления эффекта отпуска. Если время выдержки чрезмерно велико, твёрдость стального листа может снизиться. Соответственно, в случае проведения выдержки при заданной температуре время выдержки предпочтительно составляет 60 минут или менее, более предпочтительно 30 минут или менее и ещё предпочтительнее 20 минут или менее.

Скорость нагрева

Скорость нагрева до температуры отпуска при отпуске не ограничивается. Средняя скорость нагрева до температуры отпуска предпочтительно составляет 0,1°С/с или более, или более предпочтительно 0,5°С/с или более с точки зрения производительности. Если средняя скорость нагрева составляет 2°C/с или более, выделяется мелкодисперсный карбид, что позволяет дополнительно улучшить обрабатываемость при изгибе широкой полосы. Следовательно, средняя скорость нагрева предпочтительно составляет 2°С/с или более, или более предпочтительно 10°С/с или более с точки зрения дальнейшего улучшения обрабатываемости при изгибе широкой полосы. Хотя для средней скорости нагрева не установлено верхнего предела, чрезмерно высокая скорость нагрева требует более крупной линии для повторного нагрева, а также приводит к увеличению потребления энергии. Таким образом, средняя скорость нагрева предпочтительно составляет 30°С/с или менее, или более предпочтительно 25°С/с или менее.

Нагрев при отпуске не ограничивается и может осуществляться любым способом. Например, можно использовать, по меньшей мере, один способ, выбранный из группы, состоящей из нагрева с использованием печи для термообработки, высокочастотного индукционного нагрева и электронагрева. В случае проведения выдержки при заданной температуре предпочтительно выполнять повторный нагрев и выдержку с использованием печи для термообработки. В случае, когда средняя скорость нагрева составляет 2°С/с или более, нагрев до температуры отпуска предпочтительно осуществлять высокочастотным индукционным нагревом или электронагревом. В случае использования печи для термообработки средняя скорость нагрева предпочтительно составляет 10°C/с или менее. Выдержка может выполняться как в автономном режиме, так и в режиме онлайн.

После нагрева до температуры отпуска и необязательно выдержки при заданной температуре нагрев или выдержку прекращают. Последующий способ охлаждения не ограничен и может представлять собой воздушное охлаждение и водяное охлаждение. В одном осуществлении настоящего изобретения после прекращения нагрева или выдержки при заданной температуре стальной лист может быть оставлен для естественного охлаждения до комнатной температуры.

В другом осуществлении настоящего изобретения охлаждение при закалке останавливают в определённом температурном диапазоне и затем выполняют воздушное охлаждение. Таким образом, стальной лист подвергается отпуску, так что однородность твёрдости стального листа может быть дополнительно улучшена, как и в случае выполнения отпуска в предыдущем осуществлении. Это осуществление будет описано ниже.

Температура окончания охлаждения: точка Mf или менее и (точка Mf - 100°C) или более

Если температура окончания охлаждения при закалке выше точки Mf, объёмная доля мартенсита не может быть увеличена в достаточной степени и не может быть достигнута искомая твёрдость, как указано выше. Более того, если температура прекращения охлаждения выше точки Mf, возникает разница в твёрдости в поперечном направлении, так что обрабатываемость при изгибе широкой полосы снижается. Поэтому температура окончания охлаждения составляет точку Mf или ниже. Если температура окончания охлаждения менее (точка Mf - 100°C), эффект отпуска не может быть достигнут даже при выполнении воздушного охлаждения после окончания охлаждения. Следовательно, в этом осуществлении температура окончания охлаждения составляет (точка Mf - 100°C) или более. Температура окончания охлаждения предпочтительно составляет (точка Mf - 80°С) или выше, или более предпочтительно (точка Mf - 50°С) или выше с точки зрения усиления эффекта отпуска воздушным охлаждением.

В этом осуществлении эффект отпуска может быть достигнут путём выполнения воздушного охлаждения после окончания охлаждения при температуре окончания охлаждения. Воздушное охлаждение не ограничено и может осуществляться при любых условиях, но скорость охлаждения предпочтительно составляет 1°C/с или менее.

Примеры

Чтобы продемонстрировать эффекты раскрытых в настоящее время способов, был изготовлены износостойкие стальные пластины по методике, описанной ниже, и оценены их свойства.

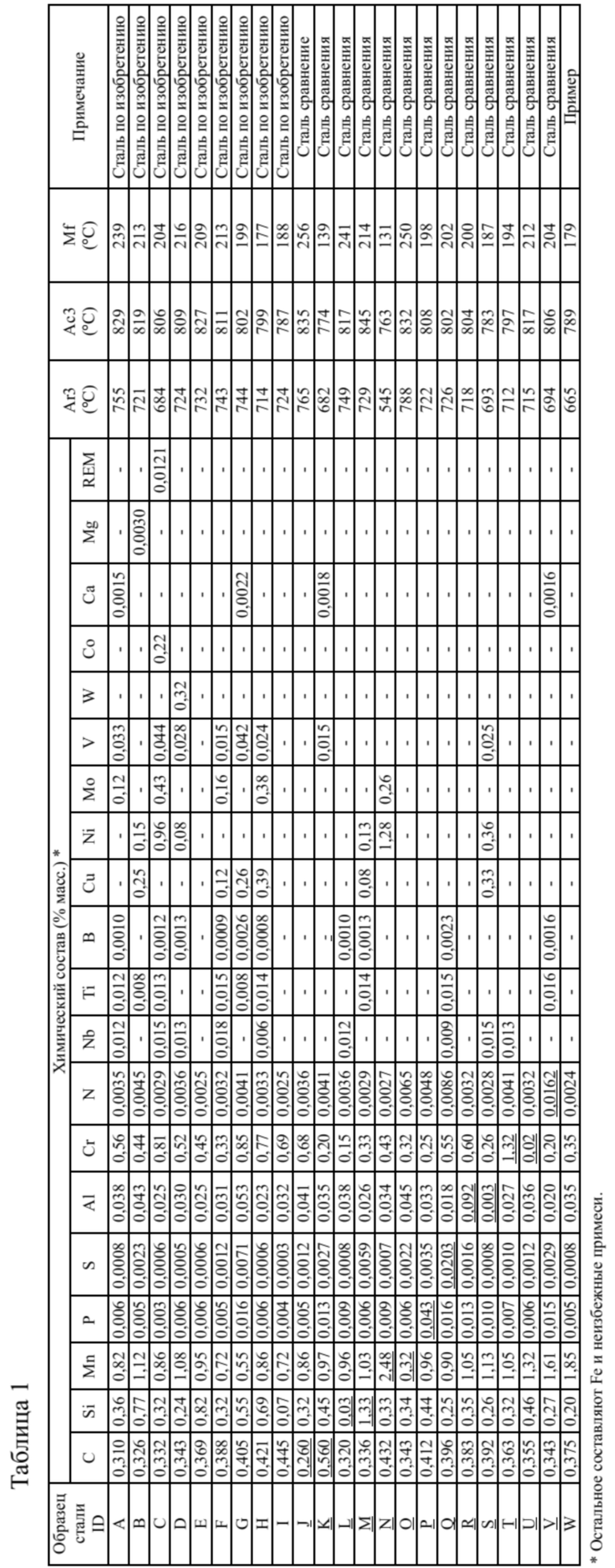

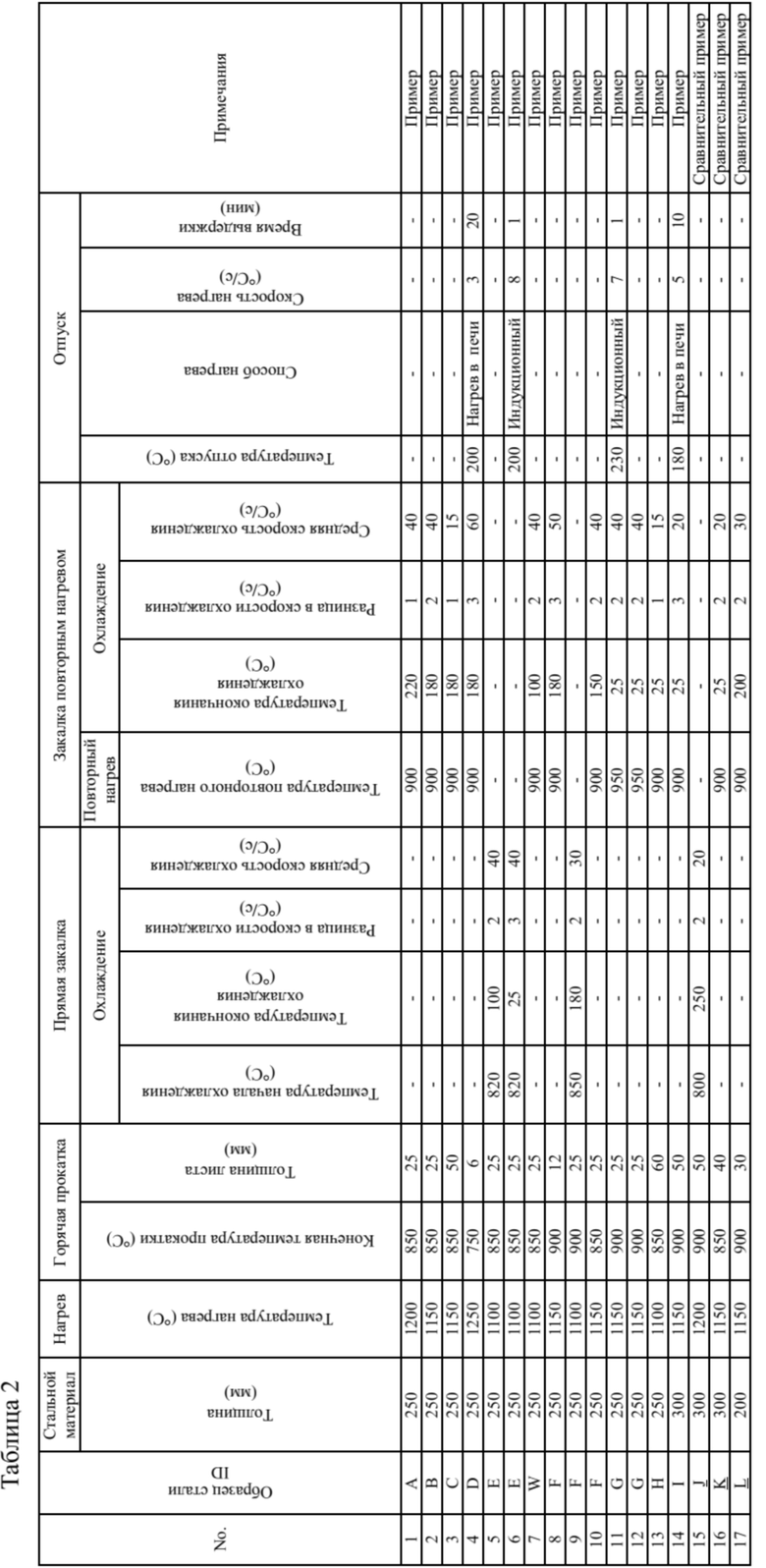

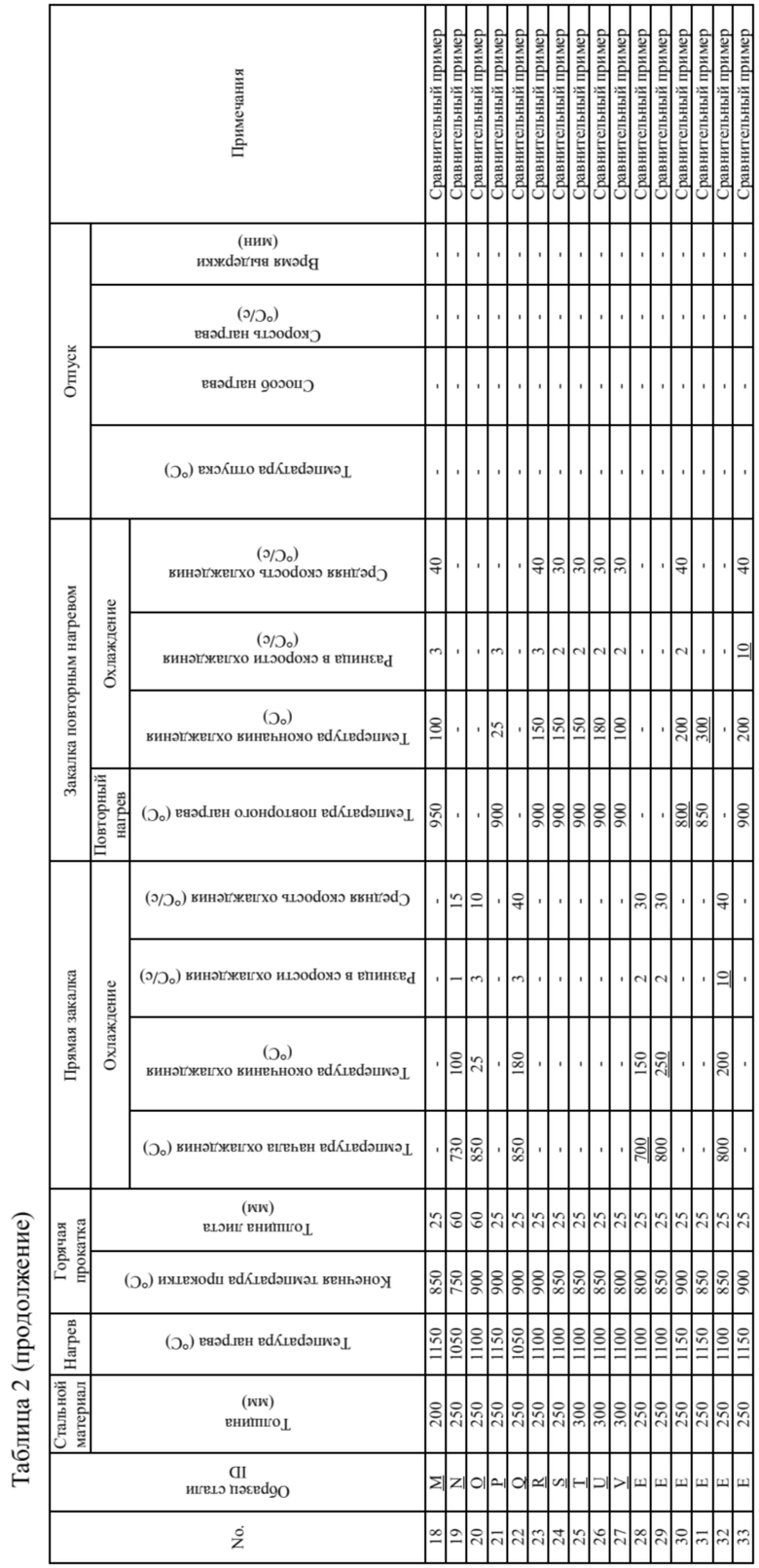

Сначала расплавленные стали, имеющие химические составы, перечисленные в таблице 1, получают плавкой и готовят стальные слябы в качестве стальных материалов. Каждый полученный стальной сляб нагревают до температуры нагрева, указанной в таблице 2, и затем подвергают горячей прокатке в условиях, указанных в таблице 2, для получения горячекатаного стального листа. Полученный горячекатаный стальной лист подвергают прямой закалке или закалке с повторным нагревом в условиях, показанных в таблице 2, для получения износостойкого стального листа. В некоторых примерах после закалки проводят отпуск в условиях, приведённых в таблице 2. В каждом примере без отпуска после окончания закалки проводят воздушное охлаждение со скоростью охлаждения 1°C/с или менее.

Столбец «Разница в скорости охлаждения» в таблице 2 показывает большее значение разницы в средней скорости охлаждения между положением в центре и положением 1/4 в поперечном направлении горячекатаного стального листа и разницы в средней скорости охлаждения между положением в центре и положением 3/4 горячекатаного стального листа в поперечном направлении в процессе охлаждения при закалке.

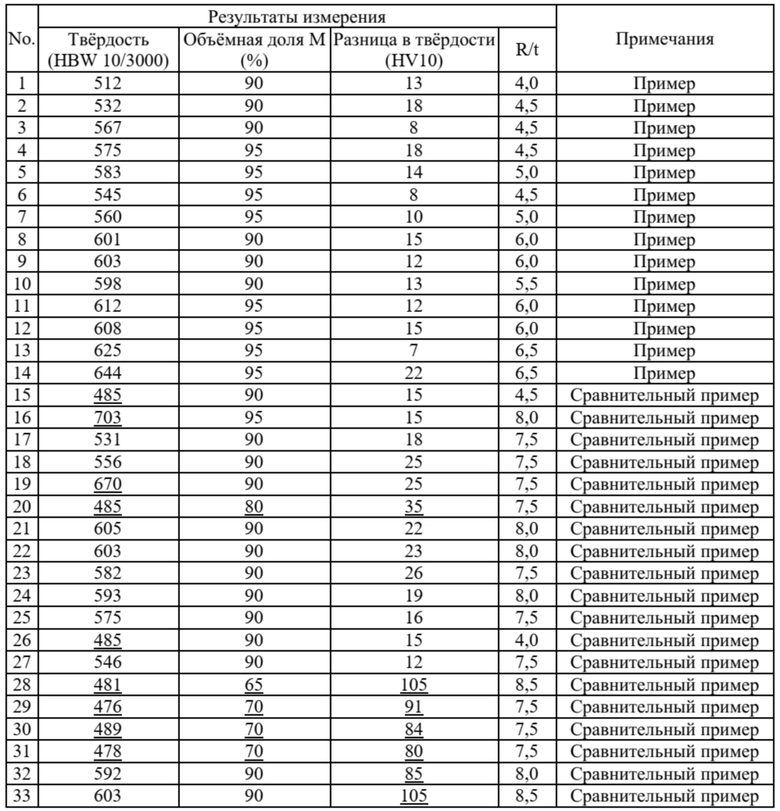

Для каждого полученного листа износостойкой стали оценивают объёмную долю мартенсита (М), твёрдость, максимальную разность твёрдости в поперечном направлении и радиус изгиба широкой полосы. Методы оценки следующие.

Объёмная доля мартенсита

Образец отбирают от каждого стального листа так, чтобы точка на глубине 1 мм от поверхности стального листа была точкой наблюдения. Поверхность образца полируют до зеркального блеска и дополнительно протравливают ниталем, а затем с помощью сканирующего электронного микроскопа (СЭМ) фотографируют область размером 10 мм × 10 мм. Полученное изображение анализируют с помощью анализатора изображений для определения доли площади мартенсита. Произвольно наблюдают десять полей наблюдения и среднее значение полученных долей площади принимают за объёмную долю мартенсита.

Твёрдость поверхности

Из каждого полученного износостойкого стального листа отбирают образец для измерения твёрдости и измеряют твёрдость по Бринеллю в соответствии со стандартом JIS Z 2243 (1998). Для исключения влияния окалины и обезуглероженного слоя на поверхности листа износостойкой стали измерение проводят после удаления участка с поверхности стального листа на глубину 1 мм шлифованием. Следовательно, измеренная твёрдость представляет собой твёрдость плоскости на глубине 1 мм от поверхности стального листа. Точка измерения в поперечном направлении представляет позицию, равную 1/4 ширины листа (т.е. положение 1/4 в поперечном направлении). При измерении используют твёрдый вольфрамовый шарик диаметром 10 мм и нагрузку 3000 кгс.

Разница в твёрдости в поперечном направлении

Твёрдость по Виккерсу на глубине 1 мм от поверхности каждого листа износостойкой стали измеряют с интервалами 10 мм в поперечном направлении. При измерении область 50 мм от каждого края поперечного направления листа износостойкой стали исключают из диапазона измерений. По полученным значениям рассчитывают абсолютную разницу твёрдости по Виккерсу между двумя соседними точками. Максимальное значение абсолютной разности показано в таблице 3. Нагрузка при испытании при измерении твёрдости по Виккерсу составляет 10 кг.

Ограничение радиуса изгиба

Из каждого полученного стального листа отбирают образец для испытаний на изгиб шириной 200 мм и длиной 300 мм и проводят испытание на изгиб с углом изгиба 180° в соответствии со стандартом JIS Z 2248. Из минимального радиуса изгиба R (мм) без образования трещин и толщине листа t (мм) при испытании на изгиб рассчитывают предельный радиус изгиба R/t.

Результаты оценки, полученные этими способами, перечислены в таблице 3. Как можно понять из результатов в таблице 3, каждый лист износостойкой стали, удовлетворяющий условиям по настоящему изобретению, имеет поверхностную твёрдость по Бринеллю 500 – 650 HBW 10/3000 и подходящую стойкость к истиранию. Каждый лист износостойкой стали, удовлетворяющий условиям согласно настоящему раскрытию, также имеет предельный радиус изгиба R/t 7,0 или менее в испытании на изгиб, демонстрируя подходящую обрабатываемость при изгибе широкой полосы. Таким образом, каждый лист износостойкой стали в соответствии с настоящим изобретением обладает подходящей как стойкостью к истиранию, так и обрабатываемостью при изгибе широкой полосы. Эти результаты показывают, что раскрытые в настоящем изобретении способы могут улучшить обрабатываемость при изгибе широкой полосы без снижения твёрдости поверхности износостойкого стального листа.

Таблица 3

Изобретение относится к области металлургии, а именно к износостойкому стальному листу, используемому в качестве материала для изготовления деталей промышленного и транспортного оборудования, используемых в областях строительства, гражданского строительства, добыче полезных ископаемых и т.д. Лист имеет химический состав, содержащий, в мас.%: С: более 0,30 и 0,45 или менее, Si: 0,05 - 1,00, Мn: 0,50 - 2,00, P: 0,020 или менее, S: 0,010 или менее, Al: 0,01 - 0,06, Cr: 0,10 - 1,00, N: 0,0100 или менее, при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из: Nb: 0,005 - 0,020, Ti: 0,005 - 0,020 и B: 0,0003 - 0,0030, при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из: Cu: 0,01 - 0,5, Ni: 0,01 - 3,0, Mo: 0,1 - 1,0, V: 0,01 - 0,10, W: 0,01 - 0,5 и Co: 0,01 - 0,5, при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из: Ca: 0,0005 - 0,0050, Mg: 0,0005 - 0,0100 и РЗМ: 0,0005 - 0,0200, остальное - Fe и неизбежные примеси. Объемная доля мартенсита на глубине 1 мм от поверхности износостойкого стального листа составляет 90% или более. Твердость по Бринеллю на глубине 1 мм от поверхности составляет 500 - 650 HBW 10/3000. Разность твердости по Виккерсу в поперечном направлении составляет 30Hv10 или менее, причем указанная разность твердости в поперечном направлении определяется как разница в твердости на глубине 1 мм от поверхности между двумя соседними точками с интервалом 10 мм в поперечном направлении износостойкого стального листа. Лист обладает требуемым сочетанием сопротивления к истиранию и обрабатываемости при изгибе. 2 н. и 4 з.п. ф-лы, 3 табл.

1. Износостойкий стальной лист, имеющий химический состав, содержащий, в мас.%:

С: более 0,30 и 0,45 или менее

Si: 0,05 - 1,00

Мn: 0,50 - 2,00

P: 0,020 или менее

S: 0,010 или менее

Al: 0,01 - 0,06

Cr: 0,10 - 1,00

N: 0,0100 или менее

при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из:

Nb: 0,005 - 0,020

Ti: 0,005 - 0,020 и

B: 0,0003 - 0,0030,

при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из:

Cu: 0,01 - 0,5

Ni: 0,01 - 3,0

Mo: 0,1 - 1,0

V: 0,01 - 0,10

W: 0,01 - 0,5 и

Co: 0,01 - 0,5,

при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из:

Ca: 0,0005 - 0,0050

Mg: 0,0005 - 0,0100 и

РЗМ: 0,0005 - 0,0200

остальное - Fe и неизбежные примеси,

причем объемная доля мартенсита на глубине 1 мм от поверхности износостойкого стального листа составляет 90% или более,

твердость по Бринеллю на глубине 1 мм от поверхности составляет 500 - 650 HBW 10/3000, и

разность твердости по Виккерсу в поперечном направлении составляет 30Hv10 или менее,

причем указанная разность твердости в поперечном направлении определяется как разница в твердости на глубине 1 мм от поверхности между двумя соседними точками с интервалом 10 мм в поперечном направлении износостойкого стального листа.

2. Способ изготовления износостойкого стального листа, включающий:

нагрев стального материала до температуры нагрева, которая соответствует точке превращения Ac3 или более и 1300°C или менее, причем стальной материал имеет химический состав, содержащий, в мас.%:

С: более 0,30 и 0,45 или менее

Si: 0,05 - 1,00

Мn: 0,50 - 2,00

P: 0,020 или менее

S: 0,010 или менее

Al: 0,01 - 0,06

Cr: 0,10 - 1,00

N: 0,0100 или менее

при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из:

Nb: 0,005 - 0,020

Ti: 0,005 - 0,020 и

B: 0,0003 - 0,0030,

при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из:

Cu: 0,01 - 0,5

Ni: 0,01 - 3,0

Mo: 0,1 - 1,0

V: 0,01 - 0,10

W: 0,01 - 0,5 и

Co: 0,01 - 0,5,

при необходимости по меньшей мере один элемент, выбранный из группы, состоящей из:

Ca: 0,0005 - 0,0050

Mg: 0,0005 - 0,0100 и

РЗМ: 0,0005 - 0,0200

остальное - Fe и неизбежные примеси,

горячую прокатку нагретого стального материала для получения горячекатаного стального листа; и

проведение закалки горячекатаного стального листа,

причем закалка представляет собой (а) прямую закалку, при которой осуществляют охлаждение горячекатаного стального листа от начальной температуры охлаждения, равной или более температуры превращения Ar3, до конечной температуры охлаждения, равной или менее точки Mf, или (b) закалку с повторным нагревом, при которой осуществляют охлаждение горячекатаного стального листа, повторный нагрев охлажденного горячекатаного стального листа до температуры повторного нагрева, которая является точкой превращения Ac3 или более и 950°C или менее, и охлаждение повторно нагретого горячекатаного стального листа от температуры повторного нагрева до температуры окончания охлаждения, равной точке Mf или менее, и

в процессе охлаждения при закалке разница в средней скорости охлаждения между положением в центре и положением 1/4 в поперечном направлении горячекатаного стального листа и разница в средней скорости охлаждения между положением в центре и положением 3/4 в поперечном направлении горячекатаного стального листа каждая составляет 5°C/с или менее.

3. Способ по п. 2, в котором температура окончания охлаждения при закалке составляет менее чем (точка Mf - 100°С),

причем способ включает после закалки отпуск закаленного горячекатаного стального листа при температуре отпуска, которая составляет (точка Mf - 80°C) или более и (точка Mf + 50°C) или менее.

4. Способ по п. 3, в котором при отпуске закаленный горячекатаный стальной лист выдерживают при температуре отпуска в течение 60 с или более.

5. Способ по п. 3 или 4, в котором средняя скорость нагрева при отпуске составляет 2°C/с или более.

6. Способ по п. 2, в котором температура окончания охлаждения при закалке соответствует точке Mf или менее и точке (Mf - 100°C) или более,

причем способ включает после закалки воздушное охлаждение закаленного горячекатаного стального листа.

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| ВЫСОКОТВЕРДЫЙ ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2674796C2 |

| СТАЛЬНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПЛАСТМАССЫ ИЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДЛЯ МЕТАЛЛООБРАБОТКИ | 2003 |

|

RU2309190C2 |

| KR 20190077916 A, 04.07.2019 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2023-09-14—Публикация

2021-05-25—Подача