Изобретение относится к лакокрасочной промышленности, а именно к защитным антикоррозионным составам, и предназначено для защиты от коррозии металлических поверхностей, как внутренних, так и днища, всех видов автотранспорта.

Известно, что защитные покрытия включают полимерные смолы, парафины, воски, петролатумы, битумы, минеральные масла, водо- и маслорастворимые ингибиторы коррозии и растворители (Шехтер Ю.Н. "Рабоче-консервационные смазочные материалы", М., "Химия", 1979, с.209-210).

Известен коррозионно-стойкий состав, содержащий, мас.%: 10-6 микрокристаллического воска, 2,5-25 смеси парафиновых и нафтеновых масел, 0,01-15 сульфаната, 16-50 асфальтена, 2-25 высыхающего масла, 2-5 нафтеновой кислоты и 3-60 растворителя. Состав может содержать краситель и пигменты (US 3754942, 28.08.73).

Известен состав для получения коррозионно-стойких покрытий, содержащий, мас.%: 15-30 асфальтового битума с пенетрацией 25-35, 20-6 нефтяного сульфоната, 4-16 органического адгезива и ингибитора коррозии - жидкой полиамидной смолы, смоляного масла или их смеси. Органический растворитель содержится в количестве, достаточном для понижения вязкости, что позволяет наносить состав разбрызгиванием (US 4142903, 06.03.79).

Известен защитный антикоррозионный состав на основе парафина, содержащий неокисленный петролатум с числом атомов углерода 30-60, окисленный петролатум с числом атомов углерода 25-70, соль щелочноземельного металла и окисленного петролатума. Состав содержит ингибитор коррозии - сульфонат кальция и растворитель (заявка Японии 63-20-394 А, опубл. 28.01.88).

Известен защитный антикоррозионный состав (RU 2194066, опубликованный 10.12.2002 г.), взятый за прототип, содержащий, мас.%: твердые нефтяные углеводороды - битум или петролатум, или церезин - 30-40, порошкообразный диоксид кремния 0,1-10, пластификатор - эфиры фталевой кислоты 0,5-1,5, ингибитор коррозии 1-6, органический растворитель до 100. При этом ингибитор коррозии представляет собой смесь, включающую винилтриэтоксисилан или фенилтрихлорсилан, циклогексиламин, канифольное мыло, присадку "МИФОЛ" на основе микробного жира и барий железокисный пигмент, при содержании каждого ингредиента 0,2-1,2 мас.%.

Однако этот состав может быть использован для нанесения только в температурном диапазоне от +5 до +40°С, что совершенно недостаточно для условий России, где зимние температуры могут достигать -60°С, а летние (в условиях солнечного освещения) превышать +40°С. Кроме того, известный состав имеет низкую стойкость в агрессивных средах (так стойкость покрытия к статическому воздействию 0,5N раствора хлористого натрия при комнатной температуре составляет 48 часов), а эксплуатационный температурный диапазон покрытия авторами не отмечен и неизвестен.

Задачей изобретения является создание антикоррозионного материала, имеющего более широкий диапазон рабочих температур, широкий эксплуатационный температурный диапазон, высокую стойкость к действию влаги и стабильность при хранении, более низкую токсичность для окружающей среды при сохранении высокой технологичности.

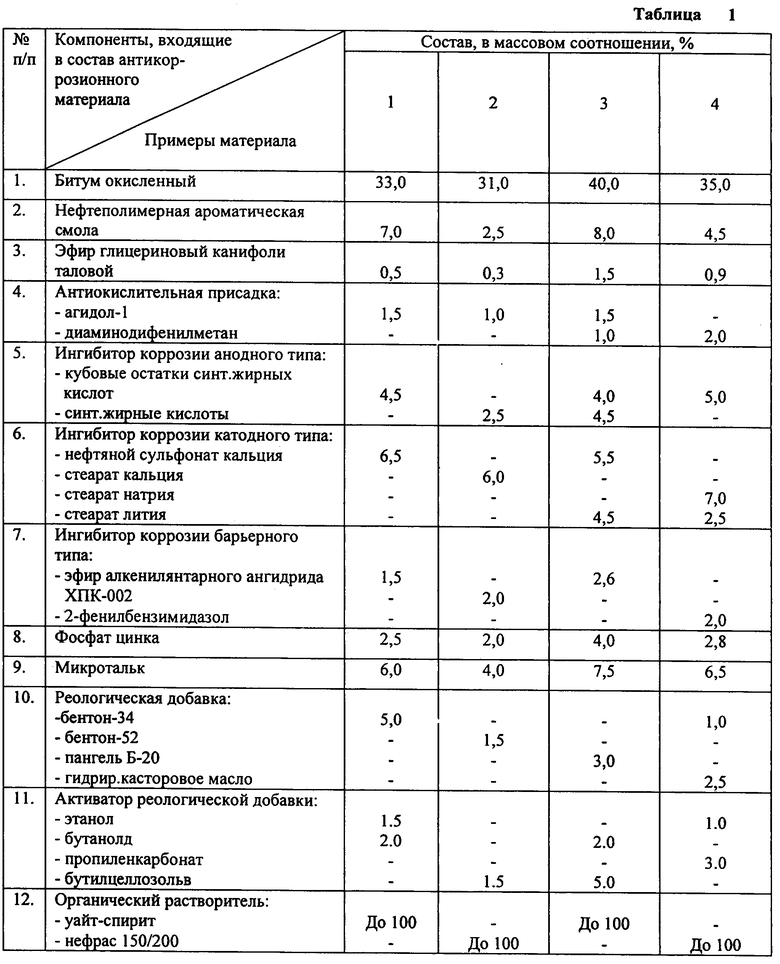

Технический результат достигается тем, что предложен тиксотропный материал для защиты металлических поверхностей от коррозии, содержащий твердый нефтяной углеводород, пластификатор, ингибитор коррозии, порошкообразный кремнийсодержащий минерал, и органический растворитель, который согласно изобретению дополнительно содержит эфир глицериновый канифоли талловой, антиокислительную присадку, фосфат цинка, реологическую добавку и активатор реологической добавки, в качестве твердого нефтяного углеводорода - окисленный битум, в качестве ингибитора коррозии - смесь ингибиторов коррозии анодного, катодного и барьерного типа, в качестве кремнийсодержащего минерала - тальк, а в качестве пластификатора - нефтеполимерную ароматическую смолу, при следующем соотношении компонентов, мас.%:

При этом в качестве антиокислительной присадки материал содержит Агидол-1 или 4-4-диаминодифенилметан, или их смесь в любых сочетаниях и соотношениях.

В качестве ингибитора коррозии анодного типа содержит кубовые остатки синтетических жирных кислот или синтетические жирные кислоты, или их смесь в любых сочетаниях и соотношениях.

В качестве ингибитора коррозии катодного типа материал содержит нефтяной сульфонат кальция, или производные 12-оксистеариновой кислоты, например стеарат кальция, или стеарат натрия, или стеарат лития, или их смесь в любых сочетаниях и соотношениях.

В качестве ингибитора коррозии барьерного типа материал содержит эфир алкенилянтарного ангидрида или имидазолины, например ХПК-002 или 2-фенилбензимидазол.

В качестве реологической добавки он содержит бентон-34, или бентон-38, или бентон-52, или пангель Б-20, или гидрированное касторовое масло.

В качестве активатора реологической добавки материал содержит этанол или бутанол, или пропиленкарбонат, или бутилцеллозольв, или их смесь в любых сочетаниях и соотношениях.

В качестве растворителя материал содержит преимущественно уайт-спирит или нефрас 150/200.

Преимущественно заявленный тиксотропный материал в качестве антиокислительной присадки содержит Агидол-1, в качестве ингибитора коррозии анодного типа - кубовые остатки синтетических жирных кислот, в качестве ингибитора коррозии катодного типа - нефтяной сульфонат кальция, в качестве ингибитора коррозии барьерного типа - эфир алкенилянтарного ангидрида, в качестве реологической добавки - бентон-34, в качестве активатора реологической добавки - бутанол, в качестве растворителя - уайт-спирит, при следующем соотношении компонентов, мас.%:

Техническим результатом изобретения, позволяющим решить поставленную задачу, является обеспечение способности формировать не стекающее с вертикальных поверхностей защитное покрытие требуемой толщины за один слой при любом способе нанесения (безвоздушное, комбинированное распыление, облив, кисть и т.п.) в широком диапазоне рабочих температур (от -60 до +120°С), увеличение стойкости покрытия к коррозионным средам, расширение диапазона эксплуатационных температур и увеличение срока службы покрытия (от 7 до 30 лет в зависимости от условий эксплуатации), а также увеличение экологической безопасности материала за счет уменьшения содержания растворителя.

Пример 1

Для получения предлагаемого материала брали следующие компоненты, мас.%: окисленный битум марки БН 70/30 ГОСТ 6617-76 - 33,0; нефтеполимерную ароматическую смолу (НПС) ТУ 38.402198-93 - 7,0; кубовые остатки синтетических жирных кислот (КОСЖК) ТУ 38.1071231-89 - 4,5; нефтяной сульфонат кальция (присадка С-150) ГОСТ 1510-84 - 6,5; эфир алкенилянтарного ангидрида (присадка В-15/41) ТУ 6-14-866-86 - 1,5; агидол-1 ТУ 38.5901237-90 - 1,5; эфир глицериновый канифоли талловой ТУ 13-00281074-162-95 - 0,5; фосфат цинка ТУ 23290-002-12588040-95 - 2,5; микротальк ГОСТ 1984-95 - 6,0; бентон-34 - 5,0; бутанол ГОСТ 5208-81 - 2,0; этанол ГОСТ 17299-78 - 1,5; уайт-спирит ГОСТ 3134-78 - остальное до 100%.

В реактор загружали расчетное количество уайт-спирита, который подогревали до температуры 85°С. В разогретый уайт-спирит порциями в три захода загружали битум при постоянном перемешивании и поддержании температуры 80-100°С до полного растворения битума и получения однородной массы. Затем так же порционно при постоянном перешивании загружали нефтеполимерную смолу и эфир глицериновый канифоли талловой и перемешивали до получения однородной массы. Затем снижали температуру массы до 60-70°С, последовательно при постоянном перемешивании загружали в нее все присадки и ингибиторы: С-150, КОСЖК, В-15/41, агидол-1, и перемешивали до получения однородной массы.

Затем загружали порционно в 4-6 заходов и при постоянном перемешивании фосфат цинка, микротальк и бентон-34 до получения однородной массы. Полученную массу гомогенизировали с помощью, например, промышленного гомогенизатора марки ПРГ или неоднократно пропускали через фильтр с ячейкой фильтрующего материала размером 200-300 мкм, охлаждали до температуры 40-50°С и загружали в нее бутанол и этанол. Массу перемешивали в течение 15 минут и еще раз гомогенизировали в течение 10 минут. Готовый материал фасовали и герметично упаковывали в тару.

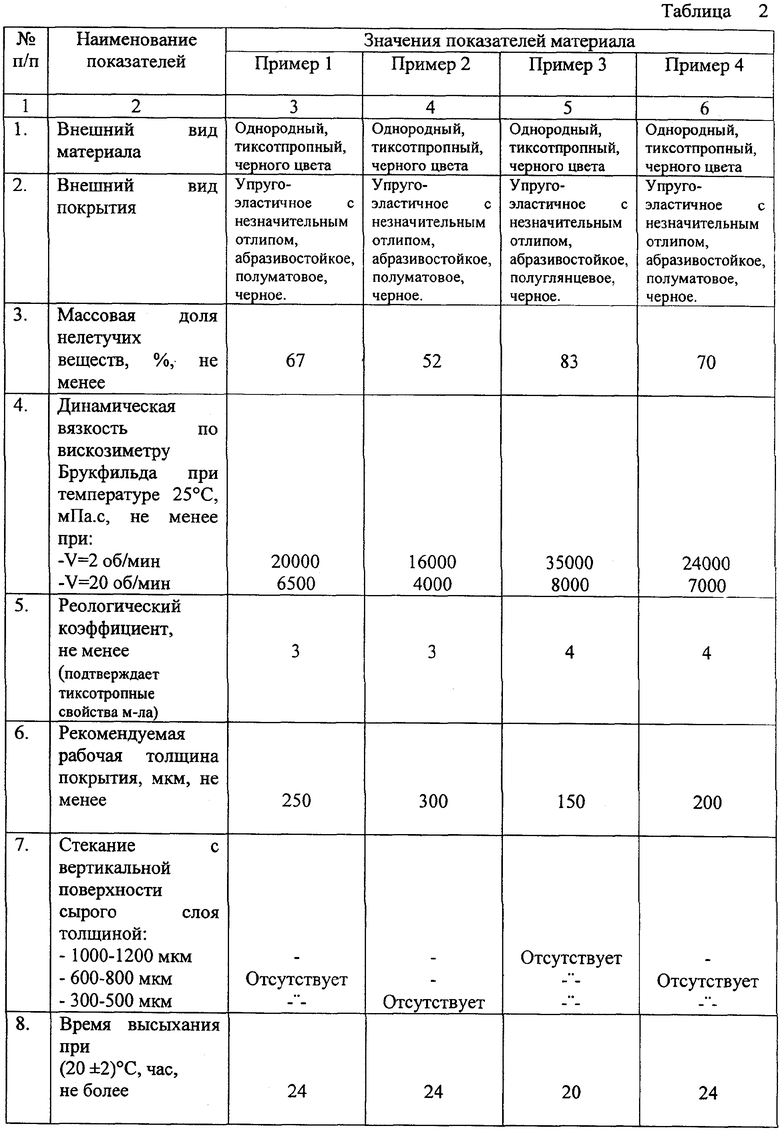

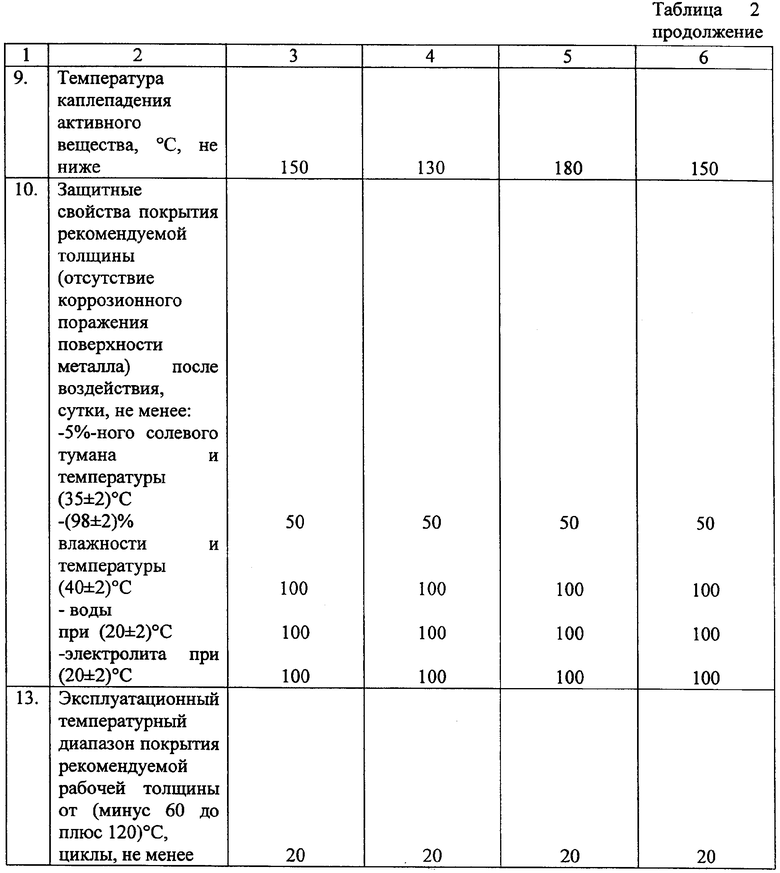

Свойства полученного по примеру 1 материала представлены в таблице 2, колонка 1.

Таким же образом были приготовлены другие образцы заявленного материала, состав которых представлен в таблице 1, а свойства приведены в таблице 2. Состав в виде мастики может быть нанесен на защищаемую поверхность безвоздушным, или комбинированным распылением, или же кистью.

Для проверки защитных свойств полученного с помощью предлагаемого материала покрытия металлическую пластинку, покрытую защитным материалом слоем рекомендуемой толщины ≈100-300 мкм, высушивали и помещали в камеру 5%-ного солевого тумана при температуре (35±2)°С; другую пластинку помещали в камеру 98±2% влажности и при температуре 40±2°С; еще одну пластинку погружали в воду при температуре 20±2°С; следующую пластинку погружали в раствор электролита (3% раствор NaCl) при температуре 20±2°С. Покрытые защитным материалом пластинки выдерживали в указанных средах, а затем покрытие снимали растворителем и исследовали внешний вид пластинки, на котором не должно быть никаких следов коррозии металла, допускается только побеление поверхности покрытия.

Эксплуатационный температурный диапазон исследовали, выдерживая покрытые защитным материалом металлические пластинки при циклическом изменении температуры: при температуре -60°С (4 часа), затем при температуре +20°С (4 часа) и затем при температуре +120°С (4 часа) и так несколько циклов с периодической проверкой состояния металла под защитным покрытием.

Как видно из представленных в таблице 2 данных, предлагаемый материал обеспечивает получение покрытия, устойчивого к влажности и соленому туману и циклическому перепаду температур, что обеспечивает значительное увеличение срока службы покрытия и эффективную защиту от коррозии. При этом материал готов к нанесению в широком диапазоне температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495095C1 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2194066C2 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1999 |

|

RU2149891C1 |

| БИТУМНО-ПОЛИМЕРНАЯ ЗАЩИТНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2074211C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2007 |

|

RU2323961C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264438C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264439C1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2264437C1 |

| ПРИСАДКА К КОНСЕРВАЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ И КОНСЕРВАЦИОННОЕ СМАЗОЧНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2001 |

|

RU2199577C1 |

Изобретение относится к защитным антикоррозионным составам, представляющим собой ингибированные нефтяные составы, предназначенные для защиты от коррозии металлических поверхностей, как внутренних поверхностей, так и днища, всех видов автотранспорта. Изобретение касается тиксотропного материала для защиты металлических поверхностей от коррозии, содержащего твердый нефтяной углеводород, пластификатор, ингибитор коррозии, порошкообразный кремнийсодержащий минерал и органический растворитель, дополнительно содержащий эфир глицериновый канифоли талловой, антиокислительную присадку, фосфат цинка, реологическую добавку и активатор реологической добавки, в качестве твердого нефтяного углеводорода - окисленный битум, в качестве ингибитора коррозии - смесь ингибиторов коррозии анодного, катодного и барьерного типа, в качестве кремнийсодержащего минерала - тальк, а в качестве пластификатора - нефтеполимерную ароматическую смолу при следующем соотношении компонентов, мас.%: окисленный битум - 30,0-40,0, нефтеполимерная ароматическая смола - 2,0-8,5, антиокислительная присадка - 1,0-2,5, ингибитор коррозии анодного типа - 2,0-8,5, ингибитор коррозии катодного типа - 6,0-10,5, ингибитор коррозии барьерного типа - 1,0-2,5, порошкообразный тальк - 4,0-7,5, эфир глицериновый канифоли таловой - 0,2-1,5, фосфат цинка - 2,0-4,0, реологическую добавку - 1,0-5,0, активатор реологической добавки - 1,5-7,0, органический растворитель - до 100. 8 з.п. ф-лы, 2 табл.

1. Тиксотропный материал для защиты металлических поверхностей от коррозии, содержащий твердый нефтяной углеводород, пластификатор, ингибитор коррозии, порошкообразный кремнийсодержащий минерал, и органический растворитель, отличающийся тем, что он дополнительно содержит эфир глицериновый канифоли талловой, антиокислительную присадку, фосфат цинка, реологическую добавку и активатор реологической добавки, в качестве твердого нефтяного углеводорода - окисленный битум, в качестве ингибитора коррозии - смесь ингибиторов коррозии анодного, катодного и барьерного типа, в качестве кремнийсодержащего минерала - тальк, а в качестве пластификатора - нефтеполимерную ароматическую смолу, при следующем соотношении компонентов, мас.%:

2. Тиксотропный материал по п.1, отличающийся тем, что в качестве антиокислительной присадки содержит Агидол-1 или 4-4-диаминодифенилметан, или их смесь в любых сочетаниях и соотношениях.

3. Тиксотропный материал по любому из пп.1 и 2, отличающийся тем, что в качестве ингибитора коррозии анодного типа содержит кубовые остатки синтетических жирных кислот или синтетические жирные кислоты или их смесь в любых сочетаниях и соотношениях.

4. Тиксотропный материал по любому из пп.1 и 2, отличающийся тем, что в качестве ингибитора коррозии катодного типа содержит нефтяной сульфонат кальция, или производные 12-оксистеариновой кислоты, например стеарат кальция, или стеарат натрия, или стеарат лития, или их смесь в любых сочетаниях и соотношениях.

5. Тиксотропный материал по любому из пп.1 и 2, отличающийся тем, что в качестве ингибитора коррозии барьерного типа содержит эфир алкенилянтарного ангидрида или имидазолины, например ХПК-002 или 2-фенилбензимидазол.

6. Тиксотропный материал по любому из пп.1 и 2, отличающийся тем, что в качестве реологической добавки содержит бентон-34, или бентон-38, или бентон-52, или пангель Б-20 или, гидрированное касторовое масло.

7. Тиксотропный материал по любому из пп.1 и 2, отличающийся тем, что в качестве активатора реологической добавки содержит этанол или бутанол, или пропиленкарбонат, или бутилцеллозольв, или их смесь в любых сочетаниях и соотношениях.

8. Тиксотропный материал по любому из пп.1 и 2, отличающийся тем, что в качестве растворителя содержит уайт-спирит или нефрас 150/200, или их смесь в любых сочетаниях и соотношениях.

9. Тиксотропный материал по п.1, отличающийся тем, что в качестве антиокислительной присадки содержит Агидол-1, в качестве ингибитора коррозии анодного типа - кубовые остатки синтетических жирных кислот, в качестве ингибитора коррозии катодного типа - нефтяной сульфонат кальция, в качестве ингибитора коррозии барьерного типа - эфир алкенилянтарного ангидрида, в качестве реологической добавки - бентон-34, в качестве активатора реологической добавки - бутанол, в качестве растворителя - уайт-спирит, при следующем соотношении компонентов, мас.%:

| ЗАЩИТНЫЙ АНТИКОРРОЗИЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2194066C2 |

| СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ | 1993 |

|

RU2083623C1 |

| JP 63020394 А, 28.01.1988 | |||

| Герметичный компрессор для холодильных систем | 1981 |

|

SU1309922A3 |

Авторы

Даты

2009-04-27—Публикация

2007-11-09—Подача