Изобретение относится к битумным составам для получения покрытий и может быть использовано для защиты от подземной коррозии трубопроводов водо- и теплоснабжения, а также атмосферной коррозии различных металлических изделий и конструкций, в том числе трубопроводов, емкостей.

Для улучшения физико-химических свойств битумных покрытий используют различные модифицирующие добавки: каучуки, масла, резины, полиолефины, ингибиторы и т.д. (Использование материалов на основе битумов в качестве коррозионно-стойкого покрытия в химической промышленности. НИИТЭХИМ, Москва, 1985 г.).

Одним из наиболее эффективных путей повышения защитных свойств и срока службы покрытий на основе битумов является введение в их состав веществ, воздействующих на процессы электрохимической коррозии (затрудняя либо катодную или анодную реакцию), а в ряде случаев значительно облегчающих пассивацию металлов.

Известно применение маслорастворимых ингибиторов коррозии, которые вырабатываются отечественной промышленностью, такие как АКОР-1, АКОР-2 и др., и которые добавляются в битумные композиции (Там же, стр. 42).

Наиболее близким по технической сущности и достигаемому результату является битумный состав, содержащий добавку-ингибитор коррозии АКОР-1 (Защита металлов, 1981 г, т. XVII, N 4, с. 452-454).

Недостатками этого состава являются низкие гидрофобные свойства и дороговизна. Ингибитор коррозии АКОР-1 представляет собой кальциевую соль нитрованного масла и стеариновой кислоты в масле.

Настоящее изобретение направлено на повышение гидрофобных свойств битумных составов при сохранении высоких защитных свойств, а также на снижение их стоимости.

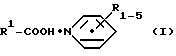

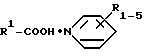

Указанный результат достигается битумным составом для получения покрытий, содержащим битум, растворитель и модифицирующую добавку, в качестве которой он содержит неионогенное поверхностно-активное вещество - продукт взаимодействия смеси синтетических жирных кислот, содержащих алкилы от C5 до C40, и смеси алкилпиридинов, общей формулы:

где R1-5 = C1 - C12 -алкил, R1 = C5- C40-алкил, при следующем соотношении компонентов, мас.%

Битум - 35,0-65,0

Соединение формулы 1 - 3,6-7,0

Растворитель - Остальное

Неионогенное поверхностно-активное вещество указанной выше формулы выпускается по ТУ 38.403230-89. Реакцию взаимодействия синтетических жирных кислот (ГОСТ 23239-78) со смесью алкилпиридинов, полученных в результате вакуумной отгонки от высших синтетических пиридиновых оснований (ингибитор И-1-А, ТУ 38.103246-87) фракции легких диалкилпиридинов, проводят в круглодонной колбе, снабженной мешалкой, термометром и обратным холодильником при 80-90oC. Обогрев осуществляется при помощи масляной бани. На 1 г-атом основного азота алкилпиридинов берется 1,5 г-моля синтетических жирных кислот. Продолжительность реакции 4 ч.

Модифицирующая добавка является ингибитором-стабилизатором СД-1М и относится к классу добавок, обладающих смешанным воздействием на битум, оказывающим как пластифицирующее, так и структурирующее действие, повышающим деформационные свойства, например трещиностойкость, эластичность и коррозионная стойкость.

Пример 1

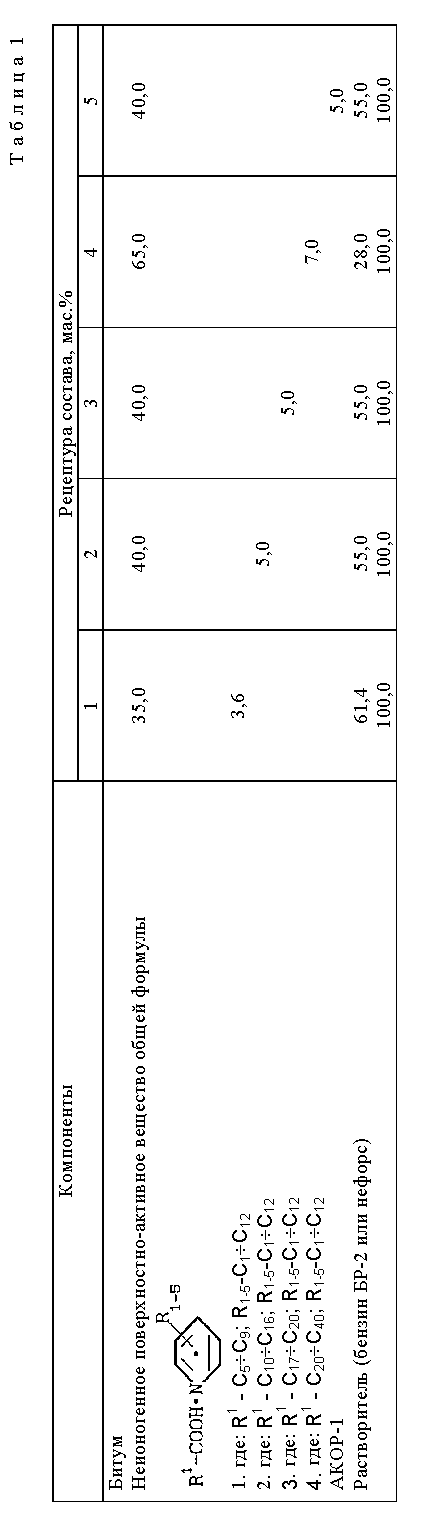

Битумный состав готовят согласно рецептуре, представленной в таблице 1.

Для приготовления битумного состава берут необходимое количество битума, измельчают его и заливают растворителем. Битум оставляют в растворителе на 6-8 ч, затем добавляют неионогенное ПАВ и хорошо перемешивают. Аналогично вводят и АКОР-1.

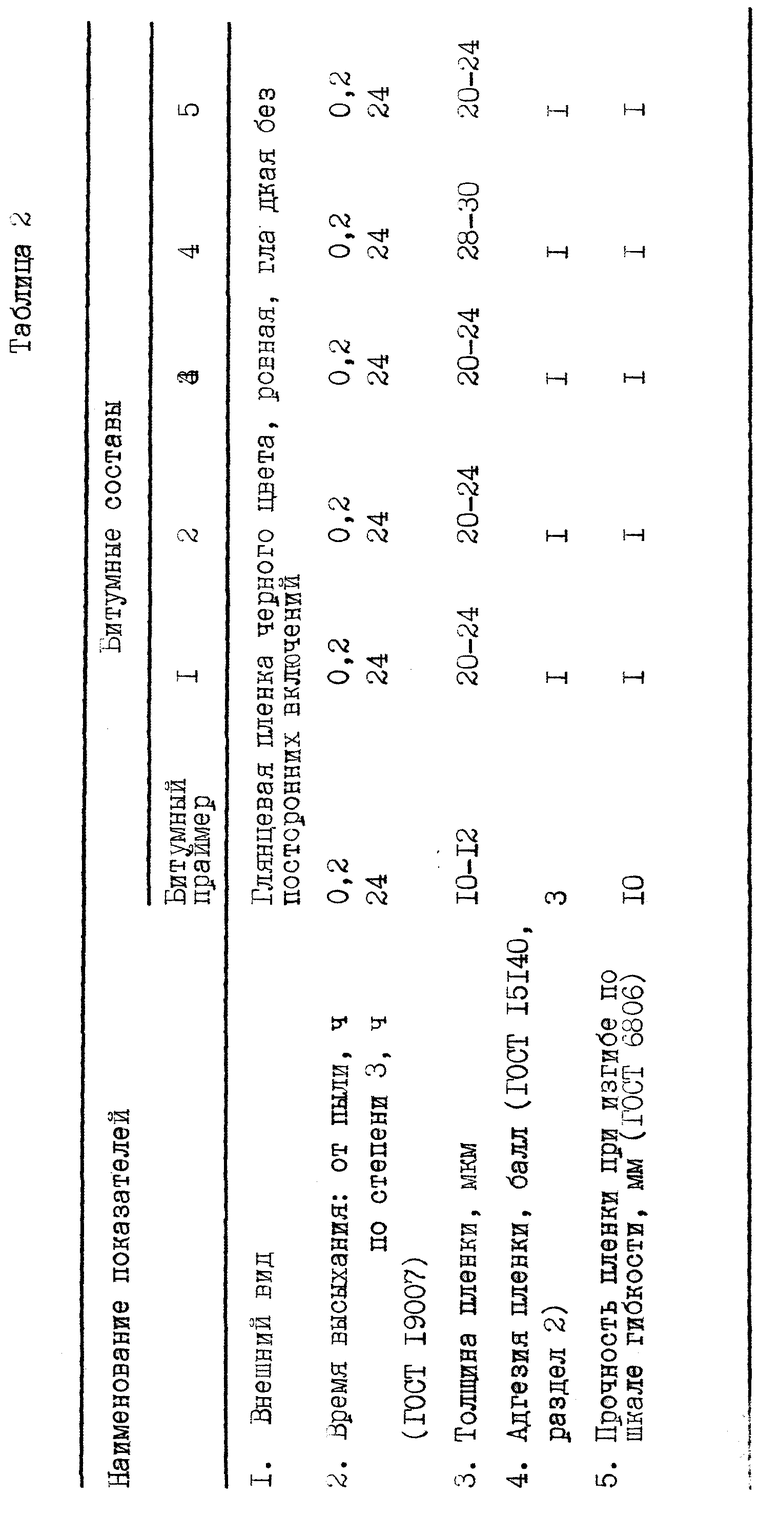

В таблице 2 представлены основные физико-механические свойства пленок, получаемых на основе предлагаемых составов, прототипа и битумного праймера (без добавки).

Пример 2

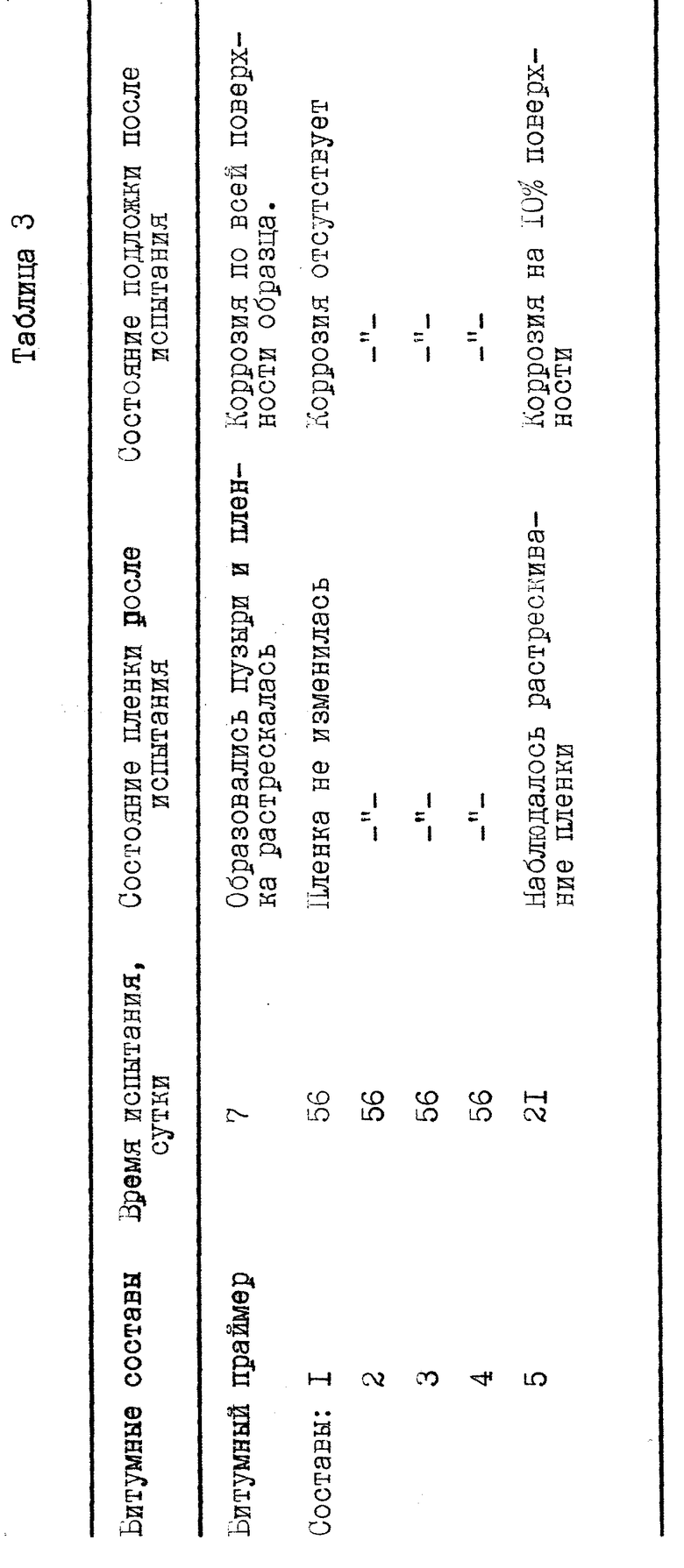

Составы 1-5 и битумный праймер наносились методом окунания на металлические образцы (стержни, Ст.3).

Битумный состав, праймер, чтобы получить пленки, близкие по толщине, наносился в 2 слоя.

Покрытые образцы устанавливались в термовлагокамеры над слоем воды при 40oC. Испытания проводили в течение суток, причем 10 часов при 40oC и 14 ч при комнатной температуре (17-21oC).

Контроль вели визуально по состоянию внешнего вида пленки и по наличию коррозии на подложки.

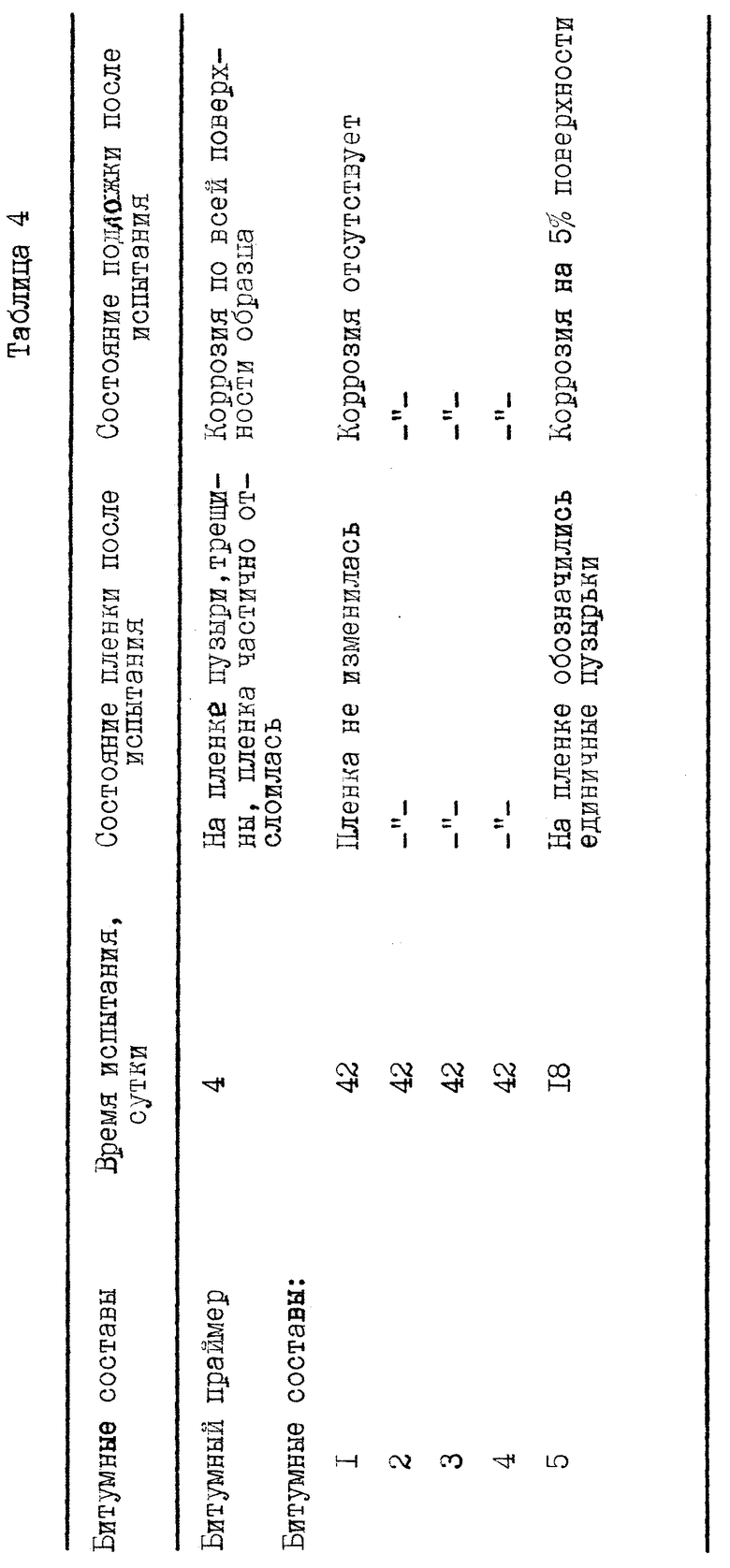

Результаты приведены в таблице 3.

Пример 3

Образцы с покрытиями, полученными в примере 2, проверяли на стойкость в электролите по ГОСТ 9054, метод 4.

Сущность метода заключается в выдерживании покрытых образцов в растворе электролита при комнатной температуре.

Состав электролита, %:

Магний хлористый - 11,0

Кальций хлористый - 1,2

Натрий сернокислый - 4,0

Натрий хлористый - 24,0

pH электролита устанавливали в пределах 8,0-8,2 путем добавлений 25% раствора углекислого натрия.

Защитные свойства пленочного покрытия оценивали по площади коррозионного разрушения, за определенное время испытаний и по времени появления первого минимального коррозионного очага.

Результаты приведены в таблице 4.

Пример 4

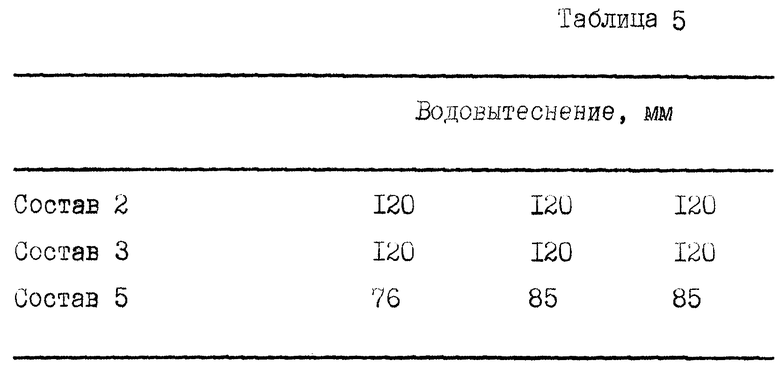

Составы 2, 3 и 5 проверяли на водовытеснение. На диск из нержавеющей стали диаметром 240 + 4 мм наливали 20 мл дистиллированной воды, равномерно распределяли ее по всей площади диска. В центр диска пипеткой наносилась капля каждого состава и определялось водовытесняющее действие путем замера диаметра вытесненной жидкости.

Результаты приведены в таблице 5.

Из результатов испытаний следует:

1. Физико-технические показатели пленок, получаемых на основе предлагаемого состава, значительно выше физико-технических показателей пленки, полученной на основе битумного праймера (табл.2). Адгезия и прочность пленки при изгибе по шкале гибкости составляют соответственно 1 балл и 1 мм у составов с ПАВ и 3 балла 10 мм у битумного покрытия.

2. Влагостойкость (испытание в термовлагокамере), стойкость в электролите увеличиваются в 8-10 раз по сравнению с покрытием битумным праймером (табл. 3, 4).

3. Коррозия на подложке образцов с покрытием на основе предлагаемого состава за время проведения испытаний полностью отсутствовала. Между тем образцы с чистым покрытием корродируют на четвертые и седьмые сутки испытаний.

4. Защитные свойства битумных составов, содержащих неионогенное ПАВ, заявленное нами, почти в 2 раза выше, чем у битумных составов, содержащих АКОР-1.

Водовытеснение битумных составов с нашей добавкой значительно превосходит водовытеснение битумных составов содержащих ингибитор коррозии АКОР-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1996 |

|

RU2107080C1 |

| Битумный антикоррозионный состав | 2023 |

|

RU2818565C1 |

| ПРАЙМЕР АДГЕЗИОННЫЙ ПОЛИМЕРСОДЕРЖАЩИЙ | 2012 |

|

RU2492386C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1997 |

|

RU2131445C1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2004 |

|

RU2248411C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ ВЫСОКОВЯЗКОЙ НЕФТИ И ПРИРОДНОГО БИТУМА | 2000 |

|

RU2175341C1 |

| ПРИСАДКА К КОНСЕРВАЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ И КОНСЕРВАЦИОННОЕ СМАЗОЧНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2001 |

|

RU2199577C1 |

| ВОДНО-ДИСПЕРСИОННЫЙ ЛАКОКРАСОЧНЫЙ СОСТАВ | 1999 |

|

RU2154079C1 |

| КОМПОЗИЦИЯ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ДЛЯ ПРИГОТОВЛЕНИЯ БИТУМНЫХ ЭМУЛЬСИЙ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2002 |

|

RU2227126C2 |

| СОСТАВ ДЛЯ ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ СЕРОВОДОРОДНОЙ И УГЛЕКИСЛОТНОЙ КОРРОЗИИ | 2000 |

|

RU2166001C1 |

Изобретение относится к битумным составам и может быть использовано для защиты от подземной коррозии трубопроводов водо- и теплоснабжения, а также от атмосферной коррозии различных металлических изделий и конструкций. Описывается битумный состав для получения покрытий, содержащий битум, растворитель и модифицирующую добавку, отличающийся тем, что он содержит в качестве модифицирующей добавки неионогенное поверхностно-активное вещество - продукт взаимодействия смеси синтетических жирных кислот, содержащих алкилы от C5 до C40 и смеси алкилпиридинов общей формулы (I), где R1-5 - C1-C12-алкил или водород, R1 - C5-C40-алкил при следующем соотношении компонентов, мас.%: битум-35,0 - 65,0; неионогенное поверхностно-активное вещество указанной выше формулы-3,6-7,0, растворитель - остальное. Состав обеспечивает высокие физико-механические показатели защитного покрытия. 5 табл.

Битумный состав для получения покрытий, содержащий битум, растворитель и модифицирующую добавку, отличающийся тем, что он содержит в качестве модифицирующей добавки неионогенное поверхностно-активное вещество - продукт взаимодействия смеси синтетических жирных кислот, содержащих алкилы от С5 до С40, и смеси алкилпиридинов общей формулы:

где R1-5 = С1 - С12-алкил;

R1 = С5 - С40-алкил,

при следующем соотношении компонентов, мас.%:

Битум - 35,0 - 65,0

Неионогенное поверхностно-активное вещество указанной формулы - 3,6 - 7,0

Растворитель - Остальное

| Романова Т.А | |||

| и др | |||

| Защита металлов | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Использование материалов на основе битумов в качестве коррозионностойкого покрытия | |||

| М.: НИИТЭХИМ, 1985, с.42-49. | |||

Авторы

Даты

1999-11-10—Публикация

1996-10-22—Подача