Изобретение относится к лакокрасочным составам и мастикам для получения защитных покрытий и может быть использовано для защиты от подземной коррозии трубопроводов водо- и теплоснабжения, а также от атмосферной коррозии различных металлических изделий и конструкций, в том числе трубопроводов, емкостей, металлических гаражей и др.

Известен состав для защиты металлов от коррозии, состоящей из бутилкаучука, пластификатора, наполнителя и растворителя (ТУ 21 УССР-453-88). Он применяется для защиты металла от коррозии при приклейке рулонных материалов на основе бутилкаучука при антикоррозионной изоляции внешней поверхности труб подземных газовых и водопроводных сетей, подземных емкостей воды и сжиженного газа.

Этот состав при его высокой клеящей способности является очень дорогим, так как основным его компонентом является бутилкаучук.

Наиболее близким по технической сущности и достигаемому результату является состав, содержащий битум, каучук, наполнитель и растворитель (ТУ 400-2-490-90). Состав предназначен для антикоррозионной защиты и гидроизоляции стальных труб теплоносителей. Однако по физико-техническим свойствам пленки, полученные на основе указанного состава, имеют низкие показатели: адгезия 2 балла, прочность пленки при изгибе 3 мм и т.д. По антикоррозионным свойствам этот состав не обеспечивает достаточно длительную защиту трубопроводов и оборудования из-за газо- и водопроницаемости.

Изобретение направлено на повышение качественных показателей защитного покрытия (термо- и влагостойкости, коррозионной стойкости), а также на возможность нанесения покрытия на металлическую поверхность по плотным слоям ржавчины.

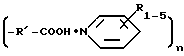

Указанный результат достигается составом для получения защитного покрытия, включающим битум, полимер, наполнитель (пигмент) и растворитель, который дополнительно содержит неионогенное поверхностно-активное вещество общей формулы: ,

,

где

R1-5-C1-C12алкил.

R'-C5-C40алкил.

n = 1,2,

при следующем соотношении компонентов, мас.%

Битум - 17,8 - 50,0

Полимер - 1,0 - 11,0

Пигмент (наполнитель) - 15 - 20,0

Растворитель - 46,0 - 60,0

Неионогенное поверхностно-активное вещество - 0,5 - 3,0

Отличием предложенного состава от прототипа является дополнительное содержание неионогенного поверхностно-активного вещества указанной выше формулы, присутствие которого в составе обеспечивает повышение термо- и влагостойкости, коррозионной стойкости, возможности нанесения покрытия на металлическую поверхность по плотным слоям ржавчины.

Известно использование неионогенного поверхностно-активного вещества указанной выше формулы в качестве стабилизирующей добавки в составах для получения лакокрасочного материала (авт. св. СССР N 732337, кл. C 03 D 3/28, 5.05.80). Стабильность составов при хранении достигается за счет предотвращения образования осадков пигментов и наполнителей.

Неионогенное поверхностно-активное вещество указанной выше формулы представляет собой продукт взаимодействия высших органических кислот и алкилпиридинов и выпускается по ТУ 38.403230-89.

Изобретение иллюстрируется следующими примерами.

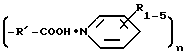

Пример 1. Состав для получения защитного покрытия готовят согласно рецептуре, представленной в таблице 1.

Для приготовления битумно-полимерного состава берут необходимое количество битума, заливают растворителем и оставляют для растворения на 4 - 6 ч. Предварительно, перед введением битума в растворитель добавляют неионогенное поверхностно-активное вещество. Растворитель используют в половине требуемого количества, т.к. другая половина растворителя предназначается для набухания и растворения полимера. Параллельно замачивают в растворителе полимер в течение 10 - 12 ч. Количество растворителя, которым заливают битум и полимер, должно соответствовать рецептуре битумно-полимерного состава. Готовые растворы битума и полимера смешивают до получения однородного состава.

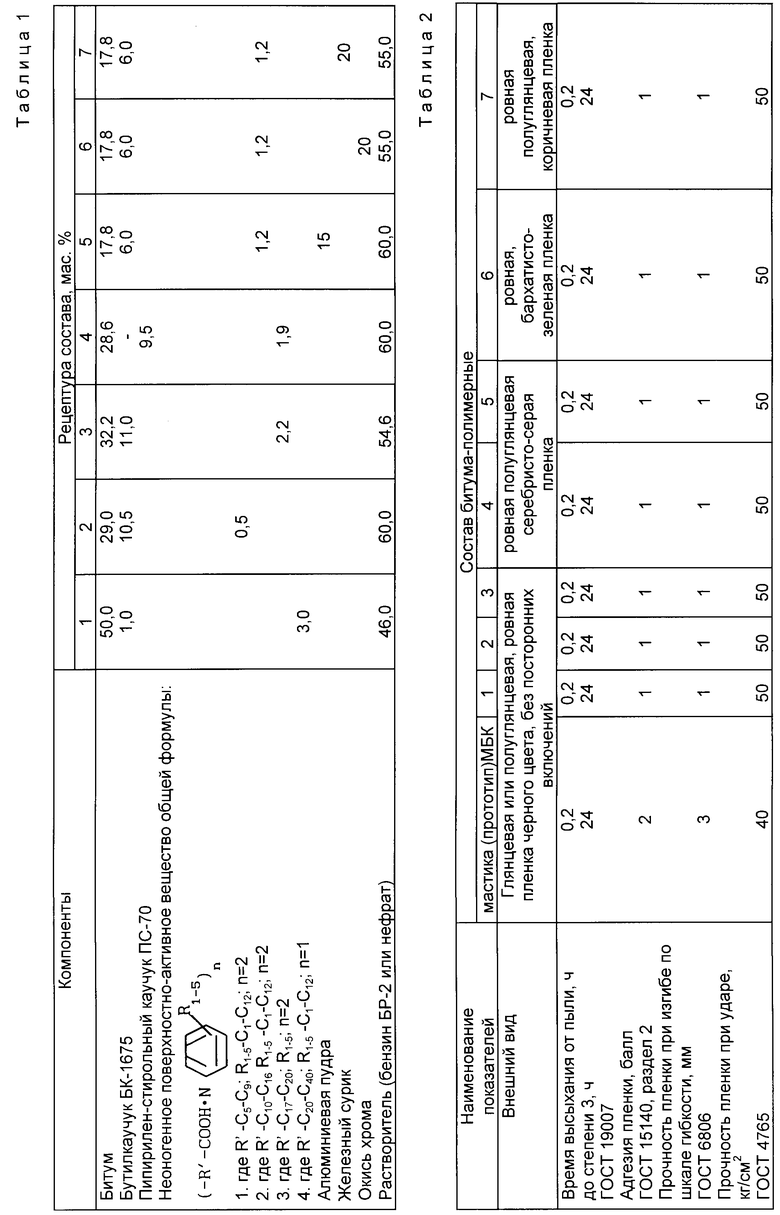

Пигменты вводятся уже в готовый битумно-полимерный состав. В таблице 2 представлены основные физико-механические свойства пленок, получаемых на основе предлагаемых и известного состава.

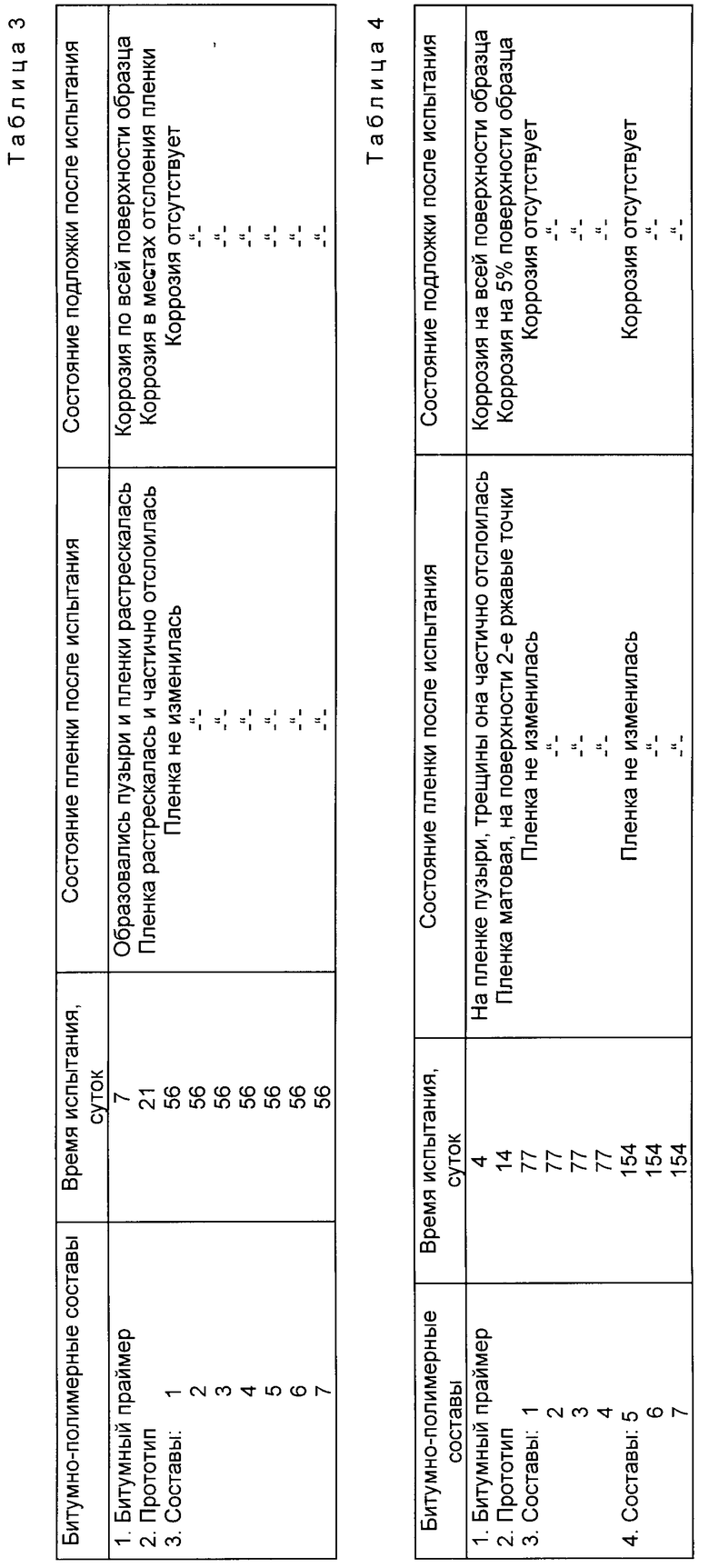

Пример 2. Составы 1 - 7 предварительно доводились до вязкости 25 - 30 с по ВЗ-246, сопло 4, путем разбавления растворителем и наносились методом окунания на металлические образцы (стержни, Ст.3). Образцы устанавливались в термовлагокамеры над слоем воды при 40oC. Испытания проводились в течение суток, причем 10 ч. при 40oC и 14 ч. при комнатной температуре (16 - 21oC). Контроль вели визуально по состоянию внешнего вида пленки и по наличию коррозии на подложке. Стойкость образцов с составами 1 - 7 сравнивалась со стойкостью образцов с покрытиями прототипом и битумным праймером (битум : бензин 1: 3), которые также разводились растворителем до вязкости 25 - 30 с по ВЗ-246, сопло 4. Результаты приведены в таблице 3.

Пример 3. Образцы с покрытиями, полученными в примере 2, проверяли на стойкость в электролите по ГОСТ 9054, метод 4. Сущность метода заключается в выдерживании битумно-полимерных материалов, нанесенных на металлические образцы, в растворе электролита при комнатной температуре. Состав электролита, %:

Магний хлористый - 11,0

Кальций хлористый - 1,2

Натрий сернокислый - 4,0

Натрий хлористый - 25,0

pH электролита устанавливали в пределах 8,0 - 8,2 путем добавлений 25% раствора углекислого натрия. Защитные свойства тонкопленочных покрытий (толщина 35 - 50 мкм) оценивали по площади коррозионного разрушения за определенное время испытаний и по времени появления первого минимального коррозионного очага. Результаты приведены в таблице 4.

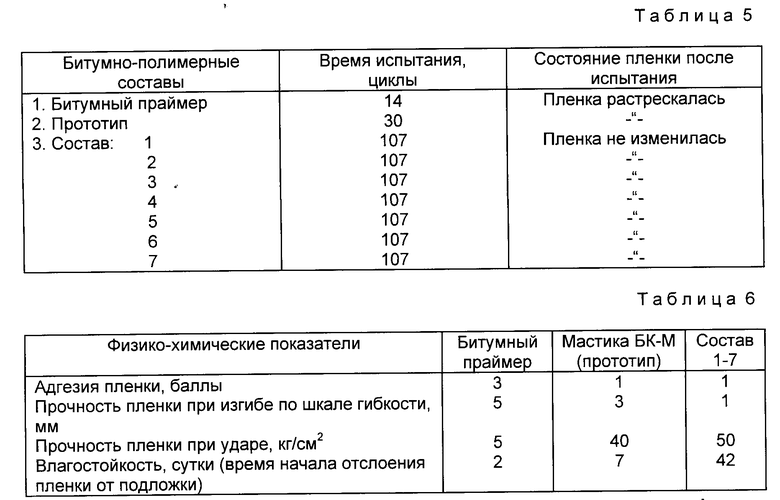

Пример 4. Составы 1 - 7 предварительно доводились до вязкости 25 - 30 с по ВЗ-246, сопло 4, путем разбавления растворителем и наносились методом налива на металлические пластинки (Ст. 3, размерами 120 х 80 мм). Образцы с покрытиями устанавливались в сушильный шкаф при температуре 150oC. Испытания проводились циклами: 10 ч. при 150oC, остальное время суток при комнатной температуре. Контроль вели визуально по состоянию внешнего вида пленки. Стойкость образцов с покрытиями составов 1 - 7 сравнивалась со стойкостью образцов с покрытиями битумным праймером и прототипом, которые также разводились растворителем до вязкости 25 - 30 с по ВЗ-246, сопло 4. Результаты приведены в таблице 5.

Пример 5. Составы 1 - 7 наносили на металлические образцы с плотными слоями ржавчины. Ржавчину на образцах получали равномерную и однородную путем выдержки чистых образцов в дистиллированной воде. Образцы затем высушивали и снимали рыхлую ржавчину. У образцов с покрытиями по ржавчине были замерены физико-технические показатели и проверена стойкость в термовлагокамерах по сравнению с битумным праймером и прототипом, которые наносились по той же технологии. Результаты испытаний приведены в таблице 6.

Из результатов испытаний следует.

1. По физико-механическим показателям пленки, получаемые на основе предлагаемого состава, не уступают физико-механическим показателям пленки мастики БК-М (прототипа), а прочность пленок при ударе даже выше.

2. Влагостойкость (испытание в термовлагокамере), стойкость в электролите, термостойкость - эти показатели значительно выше у покрытий предлагаемого состава, чем у покрытий битумным праймером и мастикой БК-М.

3. Возможность нанесения предлагаемого битумно-полимерного состава по плотным слоям ржавчины значительно снижает трудозатраты при получении коррозионностойкого защитного покрытия и эффективно для защиты от коррозии конструкций сложных конфигураций, где обработка поверхностей механическим способом очистки затруднена.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНЫЙ СОСТАВ | 1996 |

|

RU2140951C1 |

| Битумный антикоррозионный состав | 2023 |

|

RU2818565C1 |

| ПРАЙМЕР АДГЕЗИОННЫЙ ПОЛИМЕРСОДЕРЖАЩИЙ | 2012 |

|

RU2492386C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 2005 |

|

RU2291172C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 2001 |

|

RU2194730C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2522631C2 |

| СОСТАВ ДЛЯ ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1998 |

|

RU2140953C1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| ПАССИВИРУЮЩАЯ БИТУМНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2149169C1 |

Изобретение относится к лакокрасочным составам и мастикам и может быть использовано для защиты от подземной коррозии трубопроводов водо- и теплоснабжения, а также от атмосферной коррозии различных металлических изделий и конструкций. Состав для получения защитного покрытия включает битум, полимер, (наполнитель) пигмент, растворитель и неионогенное поверхностно-активное вещество общей формулы, приведенной в описании при следующем соотношении к компонентов, мас.%: битум 17,8 - 50,0, полимер 1,0 - 11,0, пигмент наполнитель) 15 - 20,0, растворитель 46,0 - 60,0, неионогенное поверхностно-активное вещество 0,5 - 3,0. Состав обеспечивает высокие физико-механические показатели защитного покрытия, повышенную влаго- и термостойкость, а также возможность нанесения защитного покрытия по плотным слоям ржавчины. 6 табл.

Состав для получения защитного покрытия, включающий битум, полимер, пигмент (наполнитель), растворитель, отличающийся тем, что он дополнительно содержит неионогенное поверхностно-активное вещество общей формулы

где R1 - 5-C1-C1 2 алкил;

R'-C5-C4 0алкил;

n=1,2,

при следующем соотношении компонентов, мас.%:

Битум - 17,8 - 50,0

Полимер - 1 - 11

Пигмент (наполнитель) - 15 - 20

Растворитель - 46 - 60

Неионогенное поверхностно-активное вещество - 0,5 - 3,0л

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

Авторы

Даты

1998-03-20—Публикация

1996-04-02—Подача