Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для разъединения несущей колонны бурильных труб с подвесным хвостовиком или секцией обсадной колонны скважины при их спуске и цементировании.

Известен разъединитель (А. с. СССР N 1601346, МПК E 21 В 33/14, опубл. 23.10.90. Бюл. № 39), содержащий:

• корпус в виде трубы, в верхней части оснащенный муфтой для соединения с несущей колонной бурильных труб, в средней части которого выполнены радиальные промывочные отверстия, а нижняя часть оснащена цангой в виде упругодеформируемых лепестков с зацепами;

• муфту-воронку, с которой жестко связан разбуриваемый переходник с кольцевой канавкой, взаимодействующей с зацепами упругодеформируемых цанговых лепестков, при этом нижней частью муфта-воронка соединена со спускаемым хвостовиком;

• передвижную втулку с седлом под сбросовый шар бóльшего диаметра, установленную в корпусе и связанную с ним срезными штифтами в верхней части, а в нижней части фиксирующую зацепы цанги в состоянии взаимодействия с кольцевой канавкой переходника;

• подвижную втулку с седлом под сбросовый шар меньшего диаметра, установленную в передвижной втулке с перекрытием радиальных промывочных отверстий и связанную с ней срезными штифтами;

• верхнюю сбросовую пробку и нижнюю подвесную пробку, связанную с подвижной втулкой срезными штифтами.

К недостаткам известного разъединителя следует отнести:

• возможность осуществления только гидравлического способа разъединения путем повышения давления в несущей колонне бурильных труб, которое можно осуществить только после вымыва остатков цементного раствора и ожидания затвердевания цемента (ОЗЦ). Поэтому при негерметичности несущей колонны бурильных труб ее разъединение с хвостовиком будет невозможно, что снижает надежность работы известного разъединителя;

• в конструкции известного разъединителя отсутствуют элементы для передачи крутящего момента хвостовику, что ограничивает эксплуатационные возможности известного разъединителя. Это обусловлено тем, что в случае посадки и зависания хвостовика в процессе спуска в открытом стволе скважины (особенно в скважинах с большими отклонениями от вертикали или с горизонтальными окончаниями), например, вследствие сужения ее ствола от проявлений горного давления или уменьшения диаметра ствола в результате образования кольматационной глинистой корки на стенке, невозможно предпринять правое (по часовой стрелке) вращение для проталкивания и обеспечения дальнейшего продвижения хвостовика в требуемый интервал скважины;

• необходимость разбуривания переходника, что увеличивает затраты при эксплуатации известного разъединителя.

Известен разъединитель (варианты) по патенту РФ № 2163290, МПК E21B 23/00, E21B 33/14, опубл.20.02.2001, выбранный по второму варианту в качестве прототипа и содержащий:

• верхний переводник, в верхней части соединенный с несущей колонной бурильных труб,

• корпус в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, соединенный с верхним переводником и оснащенный в нижней части цангой с упругодеформируемыми лепестками, на нижней части которых выполнена цилиндрическая резьба;

• соединенную с хвостовиком муфту-воронку с осевым отверстием, диаметр которого больше диаметра осевого отверстия корпуса, при этом в верхней части осевого отверстия выполнена цилиндрическая резьба, взаимодействующая с резьбой упругодеформируемых лепестков цанги, а нижней частью жестко соединенную с хвостовиком;

• неподвижно установленный на корпусе силовой кожух, передающий верхними и нижними элементами крутящий момент корпуса к муфте-воронке;

• передвижную ступенчатую дифференциальную втулку, установленную верхней ступенью меньшего диаметра в осевом отверстии корпуса, а нижней ступенью бóльшего диаметра в осевом отверстии муфты-воронки, и фиксирующую цилиндрическую резьбу упругодеформируемых лепестков цанги в разжатом состоянии для взаимодействия с цилиндрической резьбой муфты-воронки, а после перемещения дифференциальной втулки в крайнее верхнее положение освобождающую цилиндрическую резьбу упругодеформируемых лепестков цанги от взаимодействия с цилиндрической резьбой муфты-воронки путем их упругого радиального изгиба к продольной оси дифференциальной втулки;

• уплотнительные элементы в подвижных и неподвижных взаимодействиях деталей конструкции.

К недостаткам известного разъединителя по второму варианту следует отнести:

• возможность осуществления только гидравлического способа разъединения путем повышения давления в несущей колонне бурильных труб. Поэтому при негерметичности хвостовика или несущей колонны бурильных труб рассоединение несущей колонны бурильных труб с хвостовиком будет невозможно, что снижает надежность работы известного разъединителя;

• возможность заклинивания дифференциальной втулки при ее перемещении вверх для рассоединения цилиндрической резьбы упругодеформируемых лепестков цанги от взаимодействия с цилиндрической резьбой муфты-воронки. Это обусловлено тем, что передвижная дифференциальная втулка размещена в двух элементах конструкции известного разъединителя, отделенных силовым кожухом и не жестко связанных между собой упругодеформируемыми лепестками цанги, а именно - верхней частью меньшего диаметра передвижная дифференциальная втулка герметично с минимальными зазорами установлена в корпусе, а нижней частью бóльшего диаметра герметично с минимальными зазорами установлена в муфте-воронке. Тем самым нарушается принцип единства базирования, так как при погрешностях взаимного расположения корпуса и муфты-воронки, например, когда их продольные оси не расположены на одной прямой, а могут быть расположены под углом, смещены параллельно друг другу или перекрещиваются в пространстве, с учетом минимальных зазоров во взаимодействиях дифференциальной втулки с корпусом и муфтой-воронкой, возможно заклинивание дифференциальной втулки в исходном положении несмотря на величину воздействия давления от нагнетаемого с поверхности бурового раствора. Это обстоятельство не позволит рассоединиться цилиндрической резьбе упругодеформируемых лепестков цанги с цилиндрической резьбой муфты-воронки, что приведет к невозможности разъединения несущей колонны бурильных труб с хвостовиком и, следовательно, снижает надежность работы известного разъединителя.

Задачей изобретения является создание технического решения скважинного трубного разъединителя, лишенного перечисленных недостатков.

Техническим результатом решения этой задачи является повышение надежности работы заявляемого разъединителя.

Для обеспечения требуемого результата известный разъединитель по второму варианту, содержащий

• переводник, соединенный с несущей колонной бурильных труб,

• корпус в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, верхней частью соединенный с переводником;

• соединенную с хвостовиком муфту-воронку с осевым отверстием, в верхней части которого выполнена цилиндрическая резьба, а в нижней части выполнена расточка;

• связанную с нижней частью корпуса без возможности вращения и продольного перемещения цангу с упругодеформируемыми лепестками, на нижней части которых выполнена цилиндрическая резьба, взаимодействующая с цилиндрической резьбой муфты-воронки;

• установленный на корпусе силовой кожух, в верхней и нижней части которого расположены верхние и нижние элементы передачи крутящего момента от корпуса к муфте-воронке;

• передвижную ступенчатую дифференциальную втулку, размещенную в полости силового кожуха, фиксирующую цилиндрическую резьбу упругодеформируемых лепестков цанги в состоянии взаимодействия с цилиндрической резьбой муфты-воронки и установленную с возможностью перемещения в крайнее верхнее положение, при котором деактивируется взаимодействие цилиндрической резьбы упругодеформируемых лепестков цанги с цилиндрической резьбой муфты-воронки путем их упругого радиального изгиба к продольной оси дифференциальной втулки;

• уплотнительные элементы в подвижных и неподвижных взаимодействиях деталей конструкции.

СОГЛАСНО ИЗОБРЕТЕНИЮ

• цилиндрические резьбы муфты-воронки и упругодеформируемых лепестков цанги выполнены левыми,

• дополнительно содержит шток, жестко соединенный верхней ступенью с нижней частью корпуса и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, при этом нижняя ступень штока взаимодействует с цилиндрической расточкой муфты-воронки и на наружной поверхности нижней ступени штока выполнена фигурная кольцевая канавка для размещения резьбовой части упругодеформируемых лепестков цанги после их рассоединения с цилиндрической резьбой муфты-воронки;

• дифференциальная втулка размещена с возможностью продольного перемещения вверх по наружной ступенчатой поверхности штока, соединена со штоком срезными штифтами и образует с его верхней ступенью кольцевую полость, гидравлически связанную радиальным отверстием с осевым отверстием штока, при этом на нижней ступени штока выполнена кольцевая канавка, в которой с возможностью радиального перемещения установлено сжатое разрезное упругодеформируемое ступенчатое кольцо, взаимодействующее с нижним торцом дифференциальной втулки после ее перемещения в крайнее верхнее положение;

• верхние элементы передачи крутящего момента вправо, по часовой стрелке, от нижней ступени корпуса к силовому кожуху и цанге выполнены в виде шлицевого соединения с количеством N1 выступов и ответных пазов не менее трех (N1 ≥ 3), равномерно расположенных по окружности, а от силового кожуха к муфте-воронке нижние элементы передачи крутящего момента вправо, по часовой стрелке, выполнены в виде соединения шип-паз с количеством N2 шипов и ответных пазов не менее двух (N2 ≥ 2) , равномерно расположенных по окружности;

• силовой кожух выполнен ступенчатым, при этом его верхняя ступень установлена на верхней ступени корпуса с возможностью продольного перемещения и поворота вправо по часовой стрелке и соединена с ней срезными штифтами;

• дополнительно содержит узел механического способа рассоединения левых цилиндрических резьб муфты-воронки и упругодеформируемых лепестков цанги, содержащий гайку, соединенную с верхней ступенью силового кожуха и образующей с верхней ступенью корпуса кольцевую полость, в которой размещена пружина сжатия, взаимодействующая верхним торцом с гайкой, а нижним торцом взаимодействующая с кольцом, установленным в полости на верхних торцах шлицевых выступов корпуса, на которых ниже кольца выполнена разграничительная кольцевая канавка, разделяющая шлицевые выступы корпуса на верхнюю часть, взаимодействующую с ответными шлицевыми пазами силового кожуха, и на нижнюю часть, взаимодействующую с ответными шлицевыми пазами цанги;

• правая грань верхней части шлицевых выступов корпуса в процессе спуска хвостовика и его цементирования примыкает к левой грани шлицевых выступов силового кожуха, обеспечивая передачу крутящего момента вправо, по часовой стрелке, от корпуса силовому кожуху;

• шлицевые пазы силового кожуха и шлицевые пазы верхней части шлицевого соединения корпуса и силового кожуха выполнены в виде кольцевых секторов, величина хорды которых по малой дуге больше ширины взаимодействующих шлицевых выступов корпуса и силового кожуха, при этом высота шлицевых пазов силового кожуха равна высоте верхней части шлицевых выступов корпуса, а высота нижней части шлицевых выступов корпуса равна высоте шлицевых пазов цанги;

• с нижними торцами шлицевых выступов силового кожуха связаны расположенные слева от шлицевых выступов силового кожуха горизонтальные выступы, взаимодействующие в процессе спуска хвостовика и его цементирования с разграничительной кольцевой канавкой шлицевых выступов корпуса, расположенные в диаметральной плоскости и выполненные в виде кольцевых секторов, высота и ширина которых равны глубине и ширине разграничительной кольцевой канавки корпуса, при этом между левым торцом горизонтальных выступов и правой гранью шлицевых выступов силового кожуха выполнены зазоры, величина хорды которых по малой дуге равна ширине шлицевых выступов корпуса, причем количество горизонтальных выступов силового кожуха равно N1;

• дополнительно содержит узел фиксации силового кожуха в положении деактивации соединения шип-паз между силовым кожухом и муфтой-воронкой, содержащий стопор в виде разрезного упругодеформируемого кольца, установленного в разжатом состоянии в кольцевой канавке, выполненной в осевом отверстии гайки, и взаимодействующего в крайнем верхнем положении силового кожуха с кольцевой канавкой, выполненной на наружной поверхности верхней ступени корпуса.

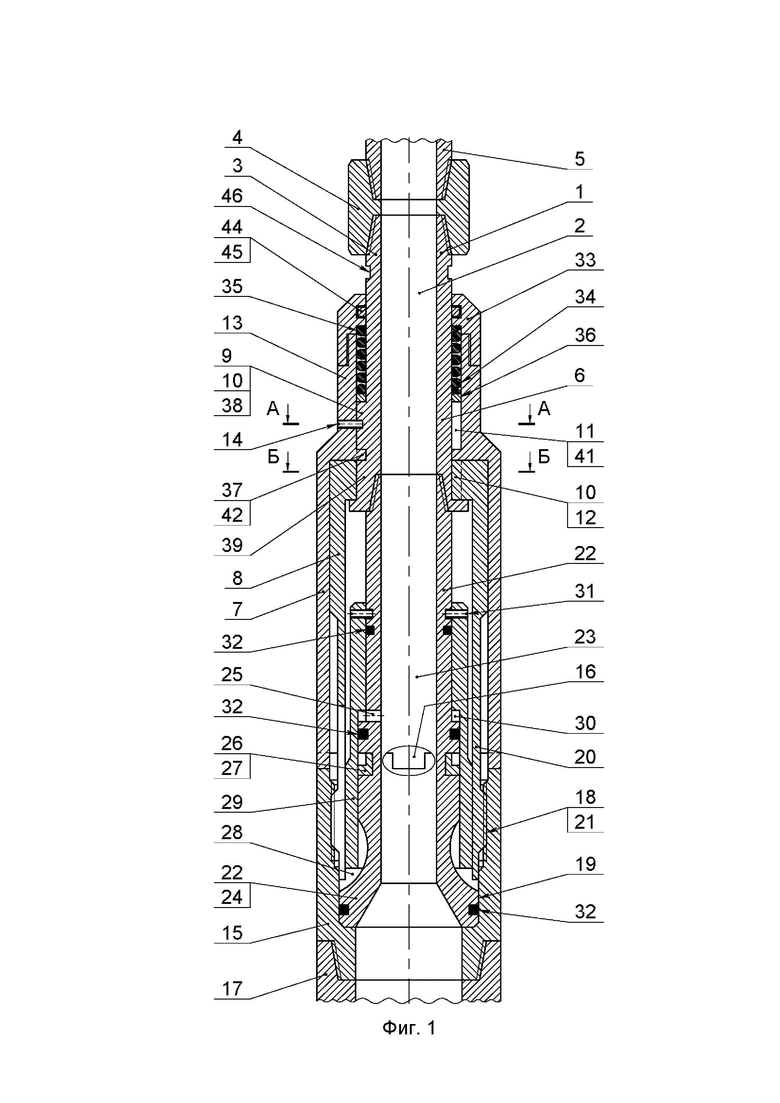

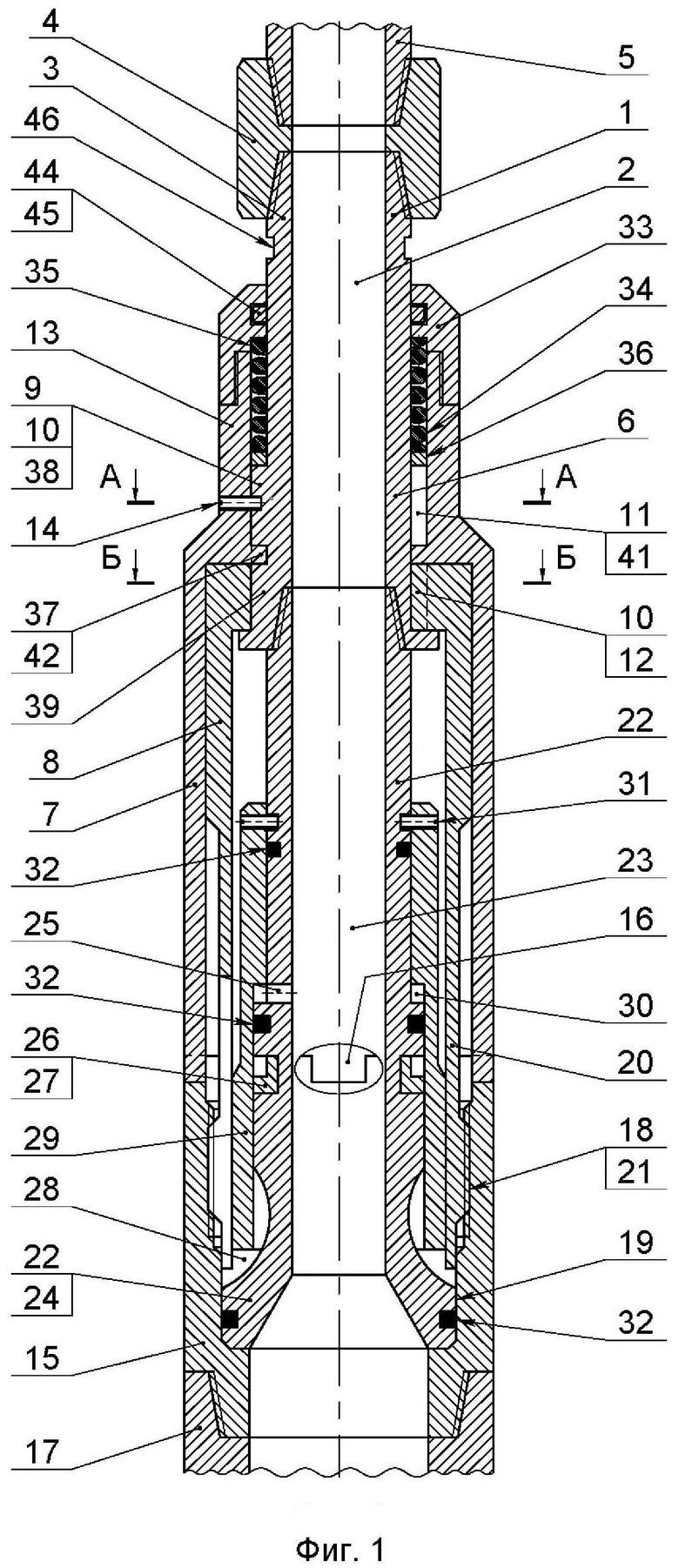

Изобретение поясняется чертежами, где

• на фиг. 1 изображен заявляемый разъединитель в исходном (транспортном) положении;

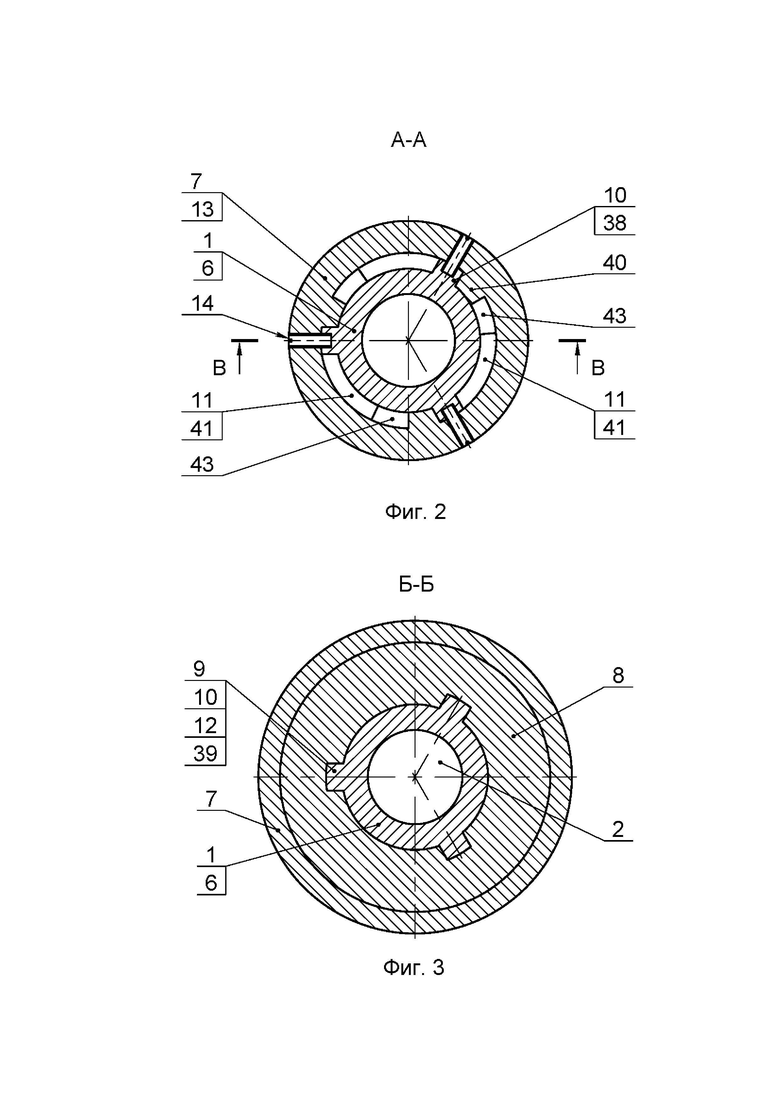

• на фиг. 2 изображено сечение А-А на фиг. 1;

• на фиг. 3 изображено сечение Б-Б на фиг. 1;

• на фиг. 4 в аксонометрии изображено сечение силового кожуха В-В на фиг. 2;

• на фиг. 5 в аксонометрии изображен фрагмент корпуса;

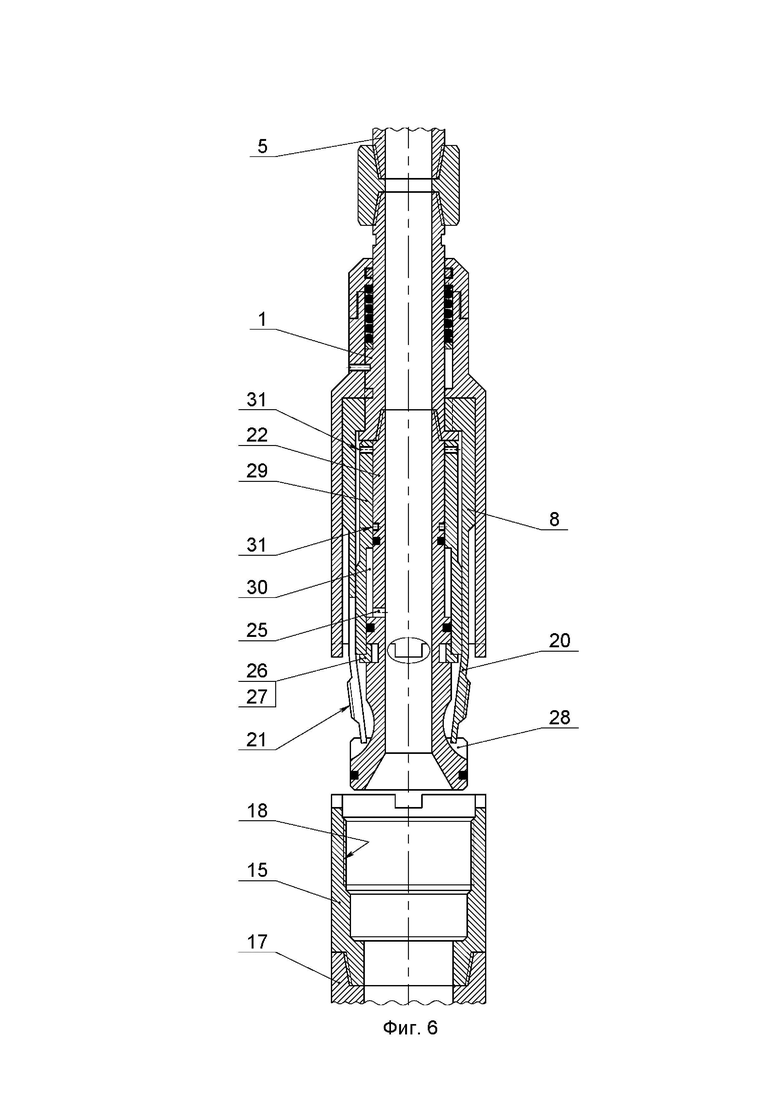

• на фиг. 6 изображен заявляемый разъединитель в положении рассоединения гидравлическим способом;

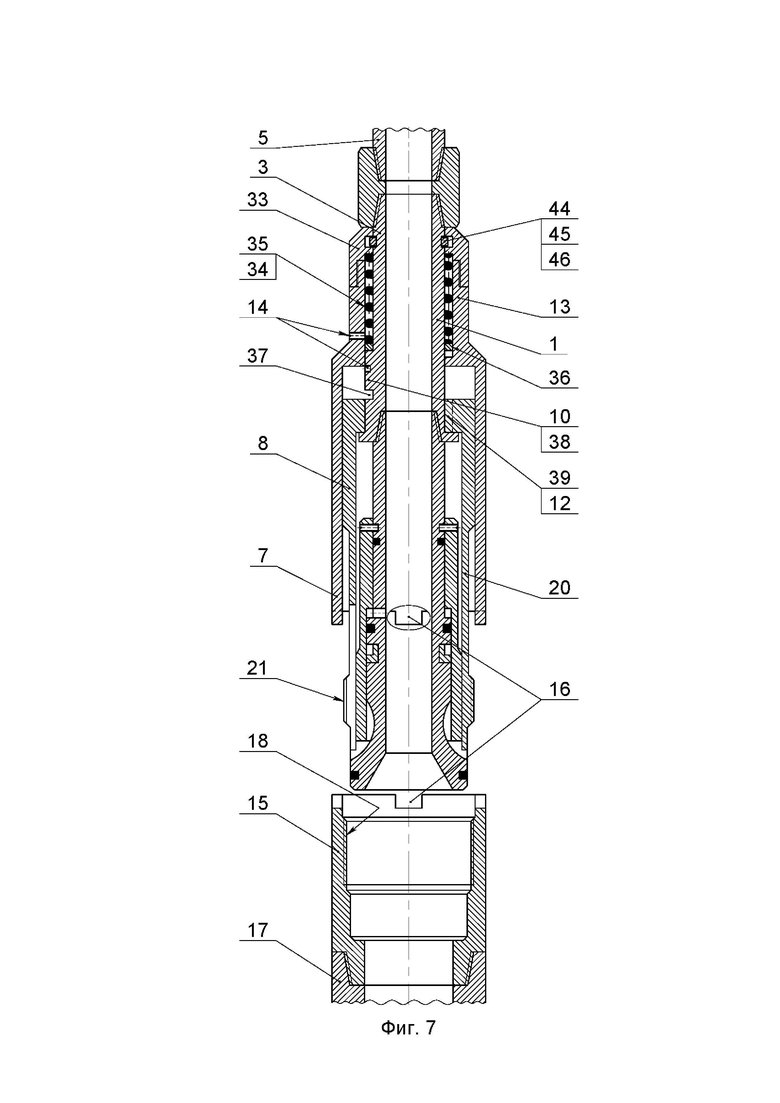

• на фиг. 7 изображен заявляемый разъединитель в положении рассоединения механическим способом.

Заявляемый скважинный трубный разъединитель (фиг. 1, 2, 3, 4 и 5) содержит корпус 1 в виде трубы с осевым отверстием 2 и наружной ступенчатой поверхностью, верхняя ступень 3 которого меньшего диаметра соединена через переводник 4 с несущей колонной бурильных труб 5, а нижней ступенью 6 бóльшего диаметра корпус 1 связан c верхними элементами передачи крутящего момента вправо (по часовой стрелке) от корпуса 1 к силовому кожуху 7 и цанге 8, которые выполнены в виде шлицевого соединения 9 с количеством N1 выступов 10 корпуса 1, ответных пазов 11 силового кожуха 7 и ответных пазов 12 цанги 8 не менее трех (N1 ≥ 3), равномерно расположенных по окружности. При этом верхняя ступень 13 силового кожуха 7 установлена на верхней ступени 3 корпуса 1 с возможностью продольного перемещения и поворота вправо, по часовой стрелке, и соединена с ней срезными штифтами 14.

Нижний кольцевой торец силового кожуха 7 связан с верхним кольцевым торцом муфты-воронки 15 нижними элементами передачи крутящего момента вправо (по часовой стрелке), выполненными в виде соединения шип-паз 16 с количеством N2 шипов и ответных пазов не менее двух (N2 ≥ 2), равномерно расположенных по окружности. В муфте-воронке 15, соединенной с хвостовиком 17, в верхней части осевого отверстия выполнена левая цилиндрическая резьба 18, а в нижней части выполнена цилиндрическая расточка 19. Тем самым в процессе спуска и цементирования хвостовика 17 обеспечивается возможность его вращения вправо, по часовой стрелке, для более качественного замещения цементного раствора в затрубном пространстве, и, при необходимости, расхаживания, что облегчает спуск хвостовика 17 в скважинах с большими отклонениями от вертикали или в интервалах сужения ствола скважины (не показана) от проявлений горного давления или уменьшения диаметра ее ствола в результате образования кольматационной глинистой корки на стенке ствола скважины.

Кроме того, равномерное расположение по окружности верхних элементов передачи крутящего момента в виде шлицевых выступов 10 корпуса 1 и ответных пазов 11 силового кожуха 7, а также нижних элементов передачи крутящего момента в виде соединения шип-паз 16 между силовым кожухом 7 и муфтой-воронкой 15 обеспечивает в их взаимодействии при передаче крутящего момента возникновение только касательных напряжений без дополнительно возникающих нормальных напряжений от изгибающего момента в случае неравномерного расположения верхних и нижних элементов передачи крутящего момента на окружности, что снижает нагрузку на эти элементы и обеспечивает повышение надежности работы заявляемого скважинного трубного разъединителя.

Цанга 8, установленная в полости силового кожуха 7 и связанная с корпусом 1 без возможности вращения и продольного перемещения, оснащена упругодеформируемыми лепестками 20, на нижней части которых выполнена левая цилиндрическая резьба 21, взаимодействующая с левой цилиндрической резьбой 18 муфты-воронки 15. Благодаря тому, что цилиндрические резьбы 18 и 21 муфты воронки 15 и упругодеформируемых лепестков 20 цанги 8 выполнены левыми, обеспечивается возможность дополнительного механического способа рассоединения резьб 18 и 21, что повышает надежность работы заявляемого разъединителя по сравнению с прототипом, техническое решение которого обеспечивает только гидравлический способ рассоединения резьб цанги и муфты-воронки. Кроме того, рассоединение левых цилиндрических резьб 18 и 21 муфты-воронки 15 и лепестков 20 цанги 8 при механическом способе разъединения осуществляется правым (по часовой стрелке) вращением несущей колонны бурильных труб 5, что предотвращает возможность нештатного рассоединения бурильных труб несущей колонны 5 и, следовательно, также повышает надежность работы заявляемого разъединителя.

С нижней частью корпуса 1 жестко соединен верхней ступенью шток 22, выполненный в виде трубы с осевым отверстием 23 и наружной ступенчатой поверхностью, нижняя ступень 24 которого герметично взаимодействует с цилиндрической расточкой 19 муфты-воронки 15. В осевом отверстии 23 штока 22 выполнено сквозное радиальное отверстие 25, а на нижней ступени 24 штока 22 выполнена кольцевая канавка 26, в которой с возможностью радиального перемещения установлено сжатое разрезное упругодеформируемое ступенчатое кольцо 27. На наружной поверхности нижней ступени 24 штока 22 выполнена фигурная кольцевая канавка 28, в которой размещается нижняя часть упругодеформируемых лепестков 20 цанги 8 после рассоединения их левой цилиндрической резьбы 21 с левой цилиндрической резьбой 18 муфты-воронки 15 при гидравлическом способе разъединения (на фиг. 6).

Передвижная ступенчатая дифференциальная втулка 29 размещена в полости силового кожуха 7 и герметично установлена с возможностью продольного перемещения вверх по наружной ступенчатой поверхности штока 22, образуя с его верхней ступенью кольцевую полость 30, гидравлически соединенную сквозным радиальным отверстием 25 с осевым отверстием 23 штока 22, при этом дифференциальная втулка 29 нижней ступенью разжимает упругодеформируемые лепестки 20 цанги 8, фиксируя левую цилиндрическую резьбу 21 упругодеформируемых лепестков 20 цанги 8 в состоянии взаимодействия с левой цилиндрической резьбой 18 муфты-воронки 15. В этом положении дифференциальная втулка 29 связана со штоком 22 срезными штифтами 31. Кроме того, дифференциальная втулка 29 после ее перемещения в крайнее верхнее положение нижним торцом взаимодействует с упругим деформируемым ступенчатым кольцом 27.

Благодаря тому, что дифференциальная втулка 29 установлена с возможностью продольного перемещения на штоке 22, то есть на одном элементе конструкции, чем обеспечивается единство продольных осей дифференциальной втулки 29 и штока 22, то есть соответствие принципам теории базирования, предотвращая возможность заклинивания дифференциальной втулки 29 при ее перемещении по штоку. Тем самым повышается надежность работы заявляемого разъединителя по сравнению с прототипом, где передвижная дифференциальная втулка размещена в двух элементах конструкции известного разъединителя: корпусе и муфте-воронке, не жестко связанных между собой упругодеформируемыми лепестками цанги.

Уплотнительными элементами 32 обеспечивается герметичность в подвижных и неподвижных взаимодействиях деталей конструкции.

Заявляемый скважинный трубный разъединитель дополнительно содержит узел механического способа рассоединения левых цилиндрических резьб 18 и 21 муфты-воронки 15 и упругодеформируемых лепестков 20 цанги 8 (фиг. 1 и 7), содержащий гайку 33, соединенную с верхней ступенью 13 силового кожуха 7 и образующей с верхней ступенью 3 корпуса 1 кольцевую полость 34, в которой размещена пружина сжатия 35, взаимодействующая верхним торцом с гайкой 33, а нижним торцом взаимодействующая с кольцом 36 дискообразной формы, установленным в полости 34 на верхних торцах шлицевых выступов 10 корпуса 1, на которых ниже кольца 36 выполнена разграничительная кольцевая канавка 37, разделяющая шлицевые выступы 10 корпуса 1 на верхнюю часть 38, взаимодействующую с ответными шлицевыми пазами 11 силового кожуха 7, и на нижнюю часть 39, взаимодействующую с ответными шлицевыми пазами 12 цанги 8, при этом глубина и ширина разграничительной кольцевой канавки 37 равны высоте и ширине горизонтальных выступов 42 силового кожуха 7. (фиг. 1, 2 и 4).

Благодаря тому, что количество N1 выступов 10 корпуса 1 не менее трех (N1 ≥ 3), равномерно расположенных по окружности, кольцо 36, базирующееся как минимум на трех верхних торцах выступов 10, будет находиться в диаметральной плоскости, что в соответствии с теорией базирования обеспечивает требуемую, без перекоса, ориентацию пружины сжатия 35, взаимодействующую нижним опорным торцом с кольцом 36, на верхней ступени 3 корпуса 1 и, следовательно, тем самым будет обеспечиваться безотказность работы пружины сжатия 35.

В процессе спуска хвостовика 17 и его цементирования правая грань верхней части 38 шлицевых выступов 10 корпуса 1 примыкает к левой грани шлицевых выступов 40 силового кожуха 7, обеспечивая передачу крутящего момента вправо, по часовой стрелке, от корпуса 1 к силовому кожуху 7.

Шлицевые пазы 41 силового кожуха 7 и шлицевые пазы 11 верхней части 38 шлицевого соединения 9 корпуса 1 с силовым кожухом 7 выполнены в виде кольцевых секторов, величина хорды которых по малой дуге больше ширины взаимодействующих шлицевых выступов 10 корпуса 1 и шлицевых выступов 40 силового кожуха 7, при этом высота шлицевых пазов 41 силового кожуха 7 равна высоте верхней части 38 шлицевых выступов 10 корпуса 1, а высота нижней части 39 шлицевых выступов 10 корпуса 1 равна высоте шлицевых пазов 12 цанги 8.

С нижними торцами шлицевых выступов 40 силового кожуха 7 связаны расположенные слева от шлицевых выступов 40 горизонтальные выступы 42, взаимодействующие в процессе спуска хвостовика 17 и его цементирования с разграничительной кольцевой канавкой 37 шлицевых выступов 10 корпуса 1, расположенные в диаметральной плоскости и выполненные в виде кольцевых секторов, высота и ширина которых равны глубине и ширине разграничительной кольцевой канавки 37, при этом между левым торцом горизонтальных выступов 42 и правой гранью шлицевых выступов 40 силового кожуха 7 выполнены зазоры 43, величина хорды которых по малой дуге равна ширине шлицевых выступов 10 корпуса 1, причем количество горизонтальных выступов 42 силового кожуха 7 равно N1.

Кроме того заявляемый разъединитель дополнительно содержит узел фиксации силового кожуха 7 в положении деактивации соединения шип-паз 16 между силовым кожухом 7 и муфтой-воронкой 15 (на фиг. 1), содержащий стопор в виде разрезного упругодеформируемого кольца 44, установленного в разжатом состоянии в кольцевой канавке 45, выполненной в осевом отверстии гайки 33, и взаимодействующего в крайнем верхнем положении силового кожуха 7 с кольцевой канавкой 46, выполненной на наружной поверхности верхней ступени 3 корпуса 1.

Заявляемый скважинный трубный разъединитель работает следующим образом (фиг. 1, 6 и 7).

В исходном положении, показанном на фиг. 1, разъединитель с хвостовиком 17 на несущей колонне бурильных труб 5 спускают в требуемый интервал скважины (не показана). При этом нагрузка от массы хвостовика 17 воспринимается несущей колонной бурильных труб 5 через муфту-воронку 15, взаимодействие левой цилиндрической резьбы 18 муфты-воронки 15 с левой цилиндрической резьбой 21 упругодеформируемых лепестков 20 цанги 8, взаимосвязь верхней части цанги 8 с уступом нижней ступени 6 корпуса 1 и переводник 4. При необходимости в процессе спуска осуществляется вращение от несущей колонны бурильных труб 5 к хвостовику 17 через переводник 4, корпус 1, верхние элементы передачи крутящего момента вправо (по часовой стрелке) от нижней ступени корпуса 1 к силовому кожуху 7, включающие шлицевое соединение 9 с выступами 10 корпуса 1 и ответные пазы 11 силового кожуха 7, а также через нижние элементы передачи крутящего момента вправо (по часовой стрелке) в виде соединения шип-паз 16 между силовым кожухом 7 и муфтой-воронкой 15, соединенной с хвостовиком 17.

Кроме того при необходимости в процессе спуска осуществляется расхаживание хвостовика 17 с вытяжкой несущей колонны бурильных труб 5 вверх и ее проталкиванием вниз, что осуществляется разгрузкой веса несущей колонны бурильных труб 5 на хвостовик 17 через корпус 1, горизонтальные выступы 42 силового кожуха 7, взаимодействующие с разграничительной кольцевой канавкой 37 корпуса 1, силовой кожух 7, взаимодействующий нижним торцом с верхним торцом муфты-воронки 15, соединенной с хвостовиком 17.

После спуска хвостовика 17 в требуемый интервал скважины осуществляют комплекс технологических операций по цементированию хвостовика 17, включающий промывку скважины, закачку цементного раствора, спуск продавочной пробки (не показана), вытеснение цементного раствора в затрубное пространство выше «головы» хвостовика 17, получение сигнала «Стоп» и др. Далее (фиг. 6) при герметичности несущей колонны бурильных труб 5, хвостовика 17 и элементов его компоновки осуществляют гидравлический способ разъединения, для чего повышают давление раствора в спущенной в скважину компоновке. Это давление через сквозное радиальное отверстие 25 передается в полость 30 и воздействует на разницу площадей верхней и нижней ступеней передвижной ступенчатой дифференциальной втулки 29, при некоторой величине которого будут срезаны штифты 31 и дифференциальная втулка 29 переместится в крайнее верхнее положение, деактивируя взаимодействие левой цилиндрической резьбы 18 муфты-воронки 15 с левой цилиндрической резьбой 21 упругодеформируемых лепестков 20 цанги 8, которые, упруго сжимаясь, смыкаются внутрь к продольной оси штока 22 и размещаются в фигурной кольцевой канавке 28, рассоединяя резьбы 18 и 21.

В крайнем верхнем положении дифференциальная втулка 29 фиксируется разрезным упругодеформируемым ступенчатым кольцом 27, которое, разжимаясь, частично выходит из кольцевой канавки 26, взаимодействуя с нижним торцом дифференциальной втулки 29, предотвращая ее самопроизвольный возврат в исходное положение, что повышает надежность работы заявляемого скважинного трубного разъединителя.

Далее (фиг. 6) несущую колонну бурильных труб 5 с заявляемым разъединителем поднимают выше верхнего торца муфты-воронки 15, промывают скважину, удаляя излишки цемента, поступившие в затрубное пространство выше «головы» хвостовика 17, после чего заявляемый разъединитель извлекают из скважины.

Механический способ разъединения применяется как резервный вариант, когда после проведения комплекса технологических операций по цементированию хвостовика 17 невозможно осуществление гидравлического способа разъединения с ним ввиду возникновения нештатной ситуации, например, при негерметичности несущей колонны бурильных труб 5 и/или хвостовика 17 с элементами его компоновки.

Для механического разъединения (фиг. 7, 2 и 4) производят проворот несущей колонны бурильных труб 5 влево (против часовой стрелки) на угол β не более 360°/N1 (при N1 = 3, как показано на фиг. 2, угол β будет менее 90°). При этом произойдет срез штифтов 14 и верхняя часть 38 шлицевых выступов 10 корпуса 1, перемещаясь влево (против часовой стрелки) по ответным пазам 11 силового кожуха 7 на угол β до упора левой гранью в правую грань шлицевых выступов 40 силового кожуха 7, установится над зазорами 43. При этом горизонтальные выступы 42 выйдут из разграничительной кольцевой канавки 37, в результате чего произойдет расфиксация пружины сжатия 35, которая разжимаясь в полости 34 и воздействуя на внутренний торец гайки 33, переместит соединенный с гайкой 33 силовой кожух 7 в крайнее верхнее положение, деактивируя соединение шип-паз 16 между силовым кожухом 7 и муфтой-воронкой 15.

Тем самым будет обеспечена возможность вращения несущей колонны бурильных труб 5 вправо, по часовой стрелке, в результате чего левая цилиндрическая резьба 21 цанги 8, взаимодействующая с левой цилиндрической резьбой 18 муфты-воронки 15, вывинчиваясь благодаря взаимодействию нижней части 39 шлицевых выступов 10 корпуса 1 и ответных пазов 12 цанги 8, обеспечит рассоединение резьб 18 и 21 и разъединение несущей колонны бурильных труб 5 с муфтой-воронкой 15, соединенной с хвостовиком 17.

Благодаря дублированию гидравлического способа рассоединения левых цилиндрических резьб 18 и 21 механическим способом заявляемый скважинный трубный разъединитель обладает повышенной надежностью работы по сравнению с прототипом.

Далее (фиг. 7) несущую колонну бурильных труб 5 с заявляемым разъединителем поднимают выше верхнего торца муфты-воронки 15, промывают скважину, удаляя излишки цемента, поступившие в затрубное пространство выше «головы» хвостовика 17, после чего заявляемый разъединитель извлекают из скважины.

Таким образом, совокупность отличительных признаков заявляемого скважинного трубного разъединителя обеспечивает по сравнению с аналогом и прототипом повышение надежности работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 2023 |

|

RU2815800C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНОЙ ОБСАДНОЙ КОЛОННЫ | 2015 |

|

RU2584258C1 |

| РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 1999 |

|

RU2163290C2 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ | 2010 |

|

RU2448234C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2009 |

|

RU2415254C1 |

| ПАКЕР-ЯКОРЬ ГИДРОМЕХАНИЧЕСКИЙ ИЗВЛЕКАЕМЫЙ | 2022 |

|

RU2792142C1 |

| СКВАЖИННЫЙ РАЗЪЕДИНИТЕЛЬ | 2010 |

|

RU2444607C1 |

| РАЗЪЕДИНИТЕЛЬ-СОЕДИНИТЕЛЬ ШАРИФОВА ДЛЯ ПАКЕРНОЙ УСТАНОВКИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2289012C2 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для разъединения несущей колонны бурильных труб с подвесным хвостовиком или секцией обсадной колонны скважины при их спуске и цементировании. Технический результат – повышение надежности работы. Разъединитель содержит корпус в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, верхняя ступень которого соединена через переводник с несущей колонной бурильных труб. На корпусе установлен силовой кожух с возможностью продольного перемещения и поворота вправо, по часовой стрелке, соединенный с ним срезными штифтами. В полости силового кожуха установлена цанга с упругодеформируемыми лепестками, на нижней части которых выполнена левая цилиндрическая резьба, взаимодействующая с резьбой муфты-воронки. С нижней частью корпуса жестко соединен шток, выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, нижняя ступень которого взаимодействует с цилиндрической расточкой муфты-воронки. На наружной поверхности штока выполнена фигурная кольцевая канавка для размещения резьбовой части упругодеформируемых лепестков цанги после их рассоединения с резьбой муфты-воронки. В полости силового кожуха размещена дифференциальная втулка с возможностью продольного перемещения вверх по наружной поверхности штока, соединена со штоком срезными штифтами и образует с его верхней ступенью кольцевую полость, гидравлически связанную радиальным отверстием с осевым отверстием штока. Втулка фиксирует левую цилиндрическую резьбу упругодеформируемых лепестков цанги в состоянии взаимодействия с резьбой муфты-воронки. Верхние элементы передачи крутящего момента вправо, по часовой стрелке, от нижней ступени корпуса к силовому кожуху и цанге выполнены в виде шлицевого соединения с количеством N1 выступов и ответных пазов не менее трех, равномерно расположенных по окружности. Нижние элементы передачи крутящего момента вправо, по часовой стрелке, от силового кожуха к муфте-воронке выполнены в виде соединения шип-паз с количеством N2 шипов и ответных пазов не менее двух, равномерно расположенных по окружности. Дополнительно содержит узел механического способа рассоединения левых цилиндрических резьб муфты-воронки и упругодеформируемых лепестков цанги, содержащий гайку, соединенную с силовым кожухом и образующую с верхней ступенью корпуса кольцевую полость, в которой размещена пружина сжатия. 7 ил.

Скважинный трубный разъединитель, содержащий:

переводник, соединенный с несущей колонной бурильных труб,

корпус в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, верхней частью соединенный с переводником,

соединенную с хвостовиком муфту-воронку с осевым отверстием, в верхней части которого выполнена цилиндрическая резьба, а в нижней части выполнена расточка,

связанную с нижней частью корпуса без возможности вращения и продольного перемещения цангу с упругодеформируемыми лепестками, на нижней части которых выполнена цилиндрическая резьба, взаимодействующая с цилиндрической резьбой муфты-воронки,

установленный на корпусе силовой кожух, в верхней и нижней части которого расположены верхние и нижние элементы передачи крутящего момента от корпуса к муфте-воронке,

передвижную ступенчатую дифференциальную втулку, размещенную в полости силового кожуха, фиксирующую цилиндрическую резьбу упругодеформируемых лепестков цанги в состоянии взаимодействия с цилиндрической резьбой муфты-воронки и установленную с возможностью перемещения в крайнее верхнее положение, при котором деактивируется взаимодействие цилиндрической резьбы упругодеформируемых лепестков цанги с цилиндрической резьбой муфты-воронки путем их упругого радиального изгиба к продольной оси дифференциальной втулки,

уплотнительные элементы в подвижных и неподвижных взаимодействиях деталей конструкции,

отличающийся тем, что

цилиндрические резьбы муфты-воронки и упругодеформируемых лепестков цанги выполнены левыми,

дополнительно содержит шток, жестко соединенный верхней ступенью с нижней частью корпуса и выполненный в виде трубы с осевым отверстием и наружной ступенчатой поверхностью, при этом нижняя ступень штока взаимодействует с цилиндрической расточкой муфты-воронки и на наружной поверхности нижней ступени штока выполнена фигурная кольцевая канавка для размещения резьбовой части упругодеформируемых лепестков цанги после их рассоединения с цилиндрической резьбой муфты-воронки,

дифференциальная втулка размещена с возможностью продольного перемещения вверх по наружной ступенчатой поверхности штока, соединена со штоком срезными штифтами и образует с его верхней ступенью кольцевую полость, гидравлически связанную радиальным отверстием с осевым отверстием штока, при этом на нижней ступени штока выполнена кольцевая канавка, в которой с возможностью радиального перемещения установлено сжатое разрезное упругодеформируемое ступенчатое кольцо, взаимодействующее с нижним торцом дифференциальной втулки после ее перемещения в крайнее верхнее положение,

верхние элементы передачи крутящего момента вправо, по часовой стрелке, от нижней ступени корпуса к силовому кожуху и цанге выполнены в виде шлицевого соединения с количеством N1 выступов и ответных пазов не менее трех (N1 ≥ 3), равномерно расположенных по окружности, а от силового кожуха к муфте-воронке нижние элементы передачи крутящего момента вправо, по часовой стрелке, выполнены в виде соединения шип-паз с количеством N2 шипов и ответных пазов не менее двух (N2 ≥ 2) , равномерно расположенных по окружности,

силовой кожух выполнен ступенчатым, при этом его верхняя ступень установлена на верхней ступени корпуса с возможностью продольного перемещения и поворота вправо по часовой стрелке и соединена с ней срезными штифтами,

дополнительно содержит узел механического способа рассоединения левых цилиндрических резьб муфты-воронки и упругодеформируемых лепестков цанги, содержащий гайку, соединенную с верхней ступенью силового кожуха и образующей с верхней ступенью корпуса кольцевую полость, в которой размещена пружина сжатия, взаимодействующая верхним торцом с гайкой, а нижним торцом взаимодействующая с кольцом, установленным в полости на верхних торцах шлицевых выступов корпуса, на которых ниже кольца выполнена разграничительная кольцевая канавка, разделяющая шлицевые выступы корпуса на верхнюю часть, взаимодействующую с ответными шлицевыми пазами силового кожуха, и на нижнюю часть, взаимодействующую с ответными шлицевыми пазами цанги,

правая грань верхней части шлицевых выступов корпуса в процессе спуска хвостовика и его цементирования примыкает к левой грани шлицевых выступов силового кожуха, обеспечивая передачу крутящего момента вправо, по часовой стрелке, от корпуса силовому кожуху,

шлицевые пазы силового кожуха и шлицевые пазы верхней части шлицевого соединения корпуса и силового кожуха выполнены в виде кольцевых секторов, величина хорды которых по малой дуге больше ширины взаимодействующих шлицевых выступов корпуса и силового кожуха, при этом высота шлицевых пазов силового кожуха равна высоте верхней части шлицевых выступов корпуса, а высота нижней части шлицевых выступов корпуса равна высоте шлицевых пазов цанги,

с нижними торцами шлицевых выступов силового кожуха связаны расположенные слева от шлицевых выступов силового кожуха горизонтальные выступы, взаимодействующие в процессе спуска хвостовика и его цементирования с разграничительной кольцевой канавкой шлицевых выступов корпуса, расположенные в диаметральной плоскости и выполненные в виде кольцевых секторов, высота и ширина которых равны глубине и ширине разграничительной кольцевой канавки корпуса, при этом между левым торцом горизонтальных выступов и правой гранью шлицевых выступов силового кожуха выполнены зазоры, величина хорды которых по малой дуге равна ширине шлицевых выступов корпуса, причем количество горизонтальных выступов силового кожуха равно N1,

дополнительно содержит узел фиксации силового кожуха в положении деактивации соединения шип-паз между силовым кожухом и муфтой-воронкой, содержащий стопор в виде разрезного упругодеформируемого кольца, установленного в разжатом состоянии в кольцевой канавке, выполненной в осевом отверстии гайки, и взаимодействующего в крайнем верхнем положении силового кожуха с кольцевой канавкой, выполненной на наружной поверхности верхней ступени корпуса.

| РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 1999 |

|

RU2163290C2 |

| Разъединитель | 1988 |

|

SU1601346A1 |

| РАЗЪЕДИНИТЕЛЬ (ВАРИАНТЫ) | 2013 |

|

RU2527093C1 |

| Устройство для автоматического регулирования числа оборотов трехфазного асинхронного двигателя | 1940 |

|

SU62143A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2009 |

|

RU2415254C1 |

| US 5137087 A, 11.08.1992. | |||

Авторы

Даты

2024-05-03—Публикация

2023-11-07—Подача