Изобретение относится к области порошковой металлургии, а именно к способам изменения физической структуры цветных металлов, в частности к получению пористой меди.

Пористые материалы на основе меди имеют небольшую плотность, большую площадь поверхности и гораздо большую площадь рассеивания тепла, чем твердые медные материалы того же качества, благодаря их хорошей электропроводности и пластичности, а также обладают свойствами, такими как звукоизоляция и снижение шума, электромагнитное экранирование, рассеивание тепла, проникновение и циркуляция, и хорошие демпфирующие характеристики, благодаря двойной роли конструкционных материалов и функциональных материалов, широко используются в аэрокосмической, транспортной, строительной, металлургической, новой энергетике, защите окружающей среды и электрохимической промышленности, особенно благодаря отличной теплопроводности, в области теплопередачи, отвода тепла и теплообмена аэрокосмических аппаратов.

Из уровня техники известен способ получения медного спеченного пористого материала (CN10667630, B22F3/11, С22С1/08, опубл. 2017). Способ включает смешивание медного порошка 99,9% с размером частиц 42-58 мкм с метилцеллюлозой и бикарбонатом аммония с размерами частиц 42-58 мкм, измельчение в шаровой мельнице в течение 8-12 часов, сушку при 30-45°С; прессование при давлении 50-120 МПа при температуре 60°С, спекание прессованной заготовки в печи 2 этапа. Сначала в защитной атмосфере (в атмосфере водорода, азота и аргона) заготовку нагревают со скоростью 5-8°С/мин до 280-300°С и выдерживают при этой температуре течение 0,8-1,5 часа, а затем нагревают со скоростью 8-10°С/мин до 780-860°С и выдерживают в при этой температуре течение 1-2 часа. Спеченный пористый материал охлаждают в печи. Полученный материал имеет пористость 80-90%.

Недостатком аналога является низкая производительность, использование потенциально опасных веществ: взвешанная в воздухе мелкая пыль метиллцеллюлозы взрывоопасна, а осевшая пожароопасна, бикарбонат аммония (гидрокарбонат аммония) при разложении выделяет аммиак.

Также у бикарбоната аммония низкая температура разложения 40-70°С. Если порообразователь начнет разлагаться с выделением газа при температуре ниже температуры плавления матрицы пенометалла, то металл, расширяясь в твердом состоянии, будет образовывать трещины, приводящие к значительному изменению однородности пенометалла.

Из литературы известно, что для получения пенометаллов порофор должен иметь температуру разложения близкую к температуре ликвидуса матричного металла. Вспенивание пенометаллов происходит в результате совмещения процесса перехода металла при нагревании в твердожидкую область и процесса термического разложения порофора - вещества, содержащего большое количество газовой составляющей. (Металлические порошки алюминия, магния, титана и кремния. Потребительские свойства и области применения / В.Г. Гопиенко [и др.]; под ред. чл.-кор. РАН, проф. А.И. Рудского. - СПб.: Изд-во Политехн. ун-та, 2012. - 356 с). Для получения пеномеди температура разложения порофора должна быть в пределах 800-1000°С. Такому требованию удовлетворяют, например, карбонаты металлов, которые имеют довольно высокие температуры разложения.

В качестве прототипа выбран способ получения пористой меди порошковым способом, где в качестве порофора используют карбонат натрия (CN109773174, B22F1/00, B22F3/11, B22F9/04, опубл. 2019). Способ включает сушку и просеивание порошка карбоната натрия, измельчение и просеивание меди, полученной вакуумной плавкой, смешение порошков карбоната натрия и меди, прессование смеси в пресс-форме для получения заготовки, спекание заготовки в печи при температуре 800-1000°С в инертной атмосфере (аргон или азот), измельчение спеченной меди с получением порошка пористой меди. Размер частиц карбоната натрия и меди составляет 75-400 мкм, массовое соотношение карбоната натрия и порошка меди составляет 1:2-1:5, давление инертного газа составляет 20-60% от атмосферного давления.

Недостаток прототипа - высокая температура разложения карбоната натрия. Температура плавления карбоната натрия составляет 854°С, а расплав разлагается до оксида натрия и углекислого газа при нагревании выше 1000°С (https://old.bigenc.ru/chemistry/text/2251309, Большая российская энциклопедия 2004-2017). В описании изобретения не приведены экспериментальные данные, подтверждающие получение пористого медного материала. Авторы заявляемого изобретения считают, что пеноматериал, полученный способом-прототипом, будет иметь низкую пористость.

Техническая проблема заключается в получении пористой меди с однородной структурой и высокой пористостью.

Техническая проблема решается способом получения пористой меди, в котором порошок меди смешивают с 8-12 мас. % порошка яичной скорлупы, прессуют в пресс-форме с усилием 400 МПа с получением заготовки, заготовку нагревают в печи до температуры 850-900°С и выдерживают при этой температуре в течение 15-20 мин, спеченный материал охлаждают.

В других аспектах изобретения раскрыто, что размер частиц порошка меди составляет 50 мкм, размер частиц порошка яичной скорлупы составляет 80-90 мкм, спекание ведут в печи сопротивления, скорость нагрева заготовки в печи составляет 30-40°С/мин.

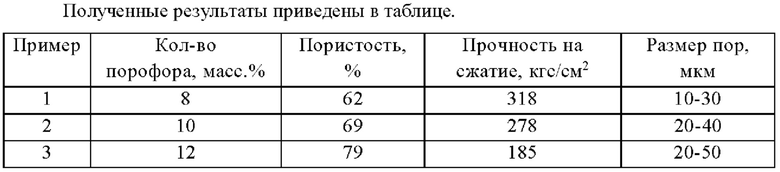

Технический результат заключается в получении пеномеди с однородной пористой структурой, характеризующийся пористостью 60-80%, размерами пор 10-50 мкм и прочностью на сжатие 180-320 кгс/см2.

Сущность изобретения заключается в следующем.

В качестве порофора для производства пористой меди предложено использовать порошок яичной скорлупы, на 90% состоящей из карбоната кальция, который при нагревании разлагается на оксид кальция и углекислых газ. Показатели биологического карбоната кальция, полученного из скорлупы, отличаются от показателей карбоната кальция, добытого из минералов.

Полученные на синхронном термоанализаторе STA 6000 (PerkinElmer) термоаналитические кривые ТГ-ДТГ (термогравиметрия-деривативная термогравиметрия), ДСК (дифференциальная сканирующая калориметрия) представленного порофора показали температуру максимального эндотермического разложения порофора в виде порошка яичной скорлупы 784°С. Анализ показал температуру начала разложения порофора из яичной скорлупы 529°С и конец разложения 813°С. Общая потеря массы для порошка яичной скорлупы составила 47,97%. Эти показатели являются ключевыми для получения пористой структуры получаемого материала (пористой меди).

Количество порофора 8-12 мас. % является оптимальным для получения однородной пористой структуры и стабильности размеров полученного материала.

При содержании порофора в количестве меньше 8% значительно падают показатели пористости образцов, соответственно уменьшаются размеры пор, что делает материал идентичным литому. При увеличении количества вводимого порофора происходит потеря формы материала («взрыв образца»).

Усилие прессования 400 МПа способствует образованию закрытых пор и получению однородного по пористости материала.

Известно, что недостаточный уровень нагрузки при прессовании и, связанная с нею, остаточная пористость приведет к появлению пор в виде трещин в результате слияния пор и свободного выхода газа на поверхность (Youn S.W., Kang C.G. Fabrication of foamable precursors by powder compression and induction heating process. // J. of Material Science. 2003. V. 18. P. 769-776).

Понижение усилия прессования ниже 400 МПа приведет к получению неоднородного по пористости вспененного материала, который будет иметь разную плотность во всем объеме, что скажется на его свойствах. Повышение усилия прессования выше 400 МПа является нецелесообразным, т.к. значительного увеличения плотности заготовки не происходит.

Примеры конкретного осуществления способа

В качестве сырья для получения пористой меди использовали порошок меди ГОСТ 4960-2017 с размерностью 50 мкм. В качестве порофора - порошок яичной скорлупы с размерностью 80-90 мкм. Для получения порошка скорлупу промывали, высушивали, а затем измельчали любым подходящим измельчителем, известным из уровня техники.

Пример 1

20 граммов порошка меди смешивали с 0,16 граммами порошка яичной скорлупы (содержание порофора 8 мас. %). Полученную смесь засыпали в цилиндрические прессформы с диаметром образцов 10 и 15 мм и прессовали с усилием 400 МПа до получения заготовок высотой 7-10 мм. Заготовки помещали в печь сопротивления и постепенно со скоростью нагрева 30-40°С/мин нагревали до 850-900°С, выдерживали при этой температуре в течение 15-20 минут. Спеченные образцы охлаждали на воздухе до комнатной температуры.

Примеры 2-3 аналогичны примеру 1, варьировали количество порофора.

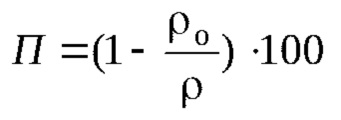

У полученных образцов определяли пористость, прочность на сжатие, размер пор. Пористость образцов рассчитывали исходя из измеренной плотности полученных образцов пористой меди по формуле:

где П - пористость в %, ρo - плотность готового (спеченного) материала, ρ - плотность литого материала.

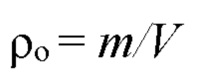

Плотность пеномеди (г/см3) определяли стандартным способом по формуле:

где m - масса образца, V - объем образца.

Прочность на сжатие определяли на универсальной испытательной машине Zwick Z250.

Размер пор фиксировали посредством металлографического анализа (металлографический микроскоп Биомед с увеличение до 1000 крат).

На фигурах 1-3 показаны фотографии образцов пористой меди, полученных заявляемым способом, при 400-кратном увеличении, где на фиг. 1 фотография образца с размерами пор 10-30 мкм, на фиг. 2 - фотография образца с размерами пор 20-40 мкм, на фиг. 3 - фотография образца с размерами пор 20-50 мкм.

Как видно из фиг. 1-3 и данных таблицы предлагаемый способ позволяет получать пористую медь с однородной пористостью во всем объеме материала 60-80% и размерами пор 10-50 мкм. Прочность на сжатие составляет 180-320 кгс/см2, что является хорошим показателем для производства различных изделий из пористой меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ | 2022 |

|

RU2801169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ ИЗ ФОСФАТОВ КАЛЬЦИЯ ДЛЯ ЛЕЧЕНИЯ ДЕФЕКТОВ КОСТНОЙ ТКАНИ | 2015 |

|

RU2599524C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| Способ получения пористого спеченногоМАТЕРиАлА | 1979 |

|

SU801986A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ ИЗ ФОСФАТОВ КАЛЬЦИЯ ДЛЯ ЛЕЧЕНИЯ ДЕФЕКТОВ КОСТНОЙ ТКАНИ | 2015 |

|

RU2578435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА МАТРИЧНОГО ТИПА | 2011 |

|

RU2446514C1 |

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения пористой меди. Способ получения пористой меди включает смешивание порошка меди с порофором, прессование в пресс-форме с получением заготовки, спекание заготовки при температуре 850-900°С, охлаждение спеченного материала. В качестве порофора используют порошок яичной скорлупы в количестве 8-12 мас.%, прессование осуществляют с усилием 400 МПа с получением заготовки, которую нагревают в печи до температуры 850-900°С и выдерживают при этой температуре в течение 15-20 мин. Способ обеспечивает получение пеномеди с однородной пористостью во всем объеме материала 60-80%, размерами пор 10-50 мкм и прочностью на сжатие 180-320 кгс/см2. 4 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

1. Способ получения пористой меди, включающий смешивание порошка меди с порофором, прессование в пресс-форме с получением заготовки, спекание заготовки при температуре 850-900°С, охлаждение спеченного материала, отличающийся тем, что в качестве порофора используют порошок яичной скорлупы в количестве 8-12 мас.%, прессование осуществляют с усилием 400 МПа с получением заготовки, которую нагревают в печи до температуры 850-900°С и выдерживают при этой температуре в течение 15-20 мин.

2. Способ по п. 1, отличающийся тем, что размер частиц порошка меди составляет 50 мкм.

3. Способ по п. 2, отличающийся тем, что размер частиц порошка яичной скорлупы составляет 80-90 мкм.

4. Способ по п. 3, отличающийся тем, что спекание ведут в печи сопротивления.

5. Способ по п. 4, отличающийся тем, что нагревание заготовки до температуры 850-900°С ведут со скоростью 30-40°С/мин.

| CN 109773174 A, 21.05.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕДИ | 2011 |

|

RU2469118C1 |

| CN 109773175 A, 21.05.2019 | |||

| CN 106180745 B, 27.07.2018 | |||

| CN 106118606 A, 16.11.2016 | |||

| US 20160001258 A1, 07.01.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕДИ | 1990 |

|

RU1777289C |

Авторы

Даты

2024-05-03—Публикация

2023-10-24—Подача