Изобретение относится к порошков металлургии, в частности к получени металлического пористого спеченного материала для изготовления фильтров электродов и других пористых изделий. Известен способ изготовления металлического пористого спеченного материала, включающий смешивание ме таллического порошка основы материа ла с порообраэователем, в качестве которого в смесь вводят два термопластика, один иэ них растворим в воде, например окись полиэтилена, другой нерастворим, например полиэтилен, смесь формуют методом экстру зии или прессования, затем удаляют порообразователь и заготовку спекают 1. Удаление порообразователя осуществляют в два этапа; выщелачивают окись полиэтилена водой и сушат заготовку в потоке воздуха до постоянного веса, после чего ее подвергают термическому воздействию в восстановительной сриде, при кото ром удаляется оставшаяся часть преобразователя. Последующее спекание производят при температуре 850-900 С . Этот способ сложен: кроме тогр после термической обработки в восстановительной среде в порах остаются коксовые остатки, которые-загрязняют материал и значительно уменьшают полезный объем пор. Известен также способ изготовления металлического пористого спеченного материала, включающий смещивание металлического порошкг основы материала с порошком металлического порообразователя, прессование заго-, товок, их спекание в среде водорода и удаление порообразователя после спекания экстракцией его газом-экстрагентом. В частности, если Ыорош ком основы материала является медь, то в качестве металлического порообразователя используют порошок никеля, а в качестве газа-экстрагента -окись углерода, и экстракцию проводят при давлении 50-180 атм и 80-160С 2 , Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения пористого спеченного материала, включающий смешивание металлического порошка с порообразователем в виде соли основы материала, конкретно в виде карбоната, формование заготовок и их спекание при температуре 1200-1400с г среде водорода с одновременным удалением порообразователя 3, Недостатком известного способа является то, что он не позволяет получать пористый материал с пористостью выше 55% с высокой механи ческой прочностью, .Кроме того, изве стный способ требует применения выс кой-температуры 1200-1400с, что усложняет процесс и делает его энер гоемким. С целью повышения пористости материала, увеличения его прочностных характеристик и упрощения процесса, в качестве порообраэователя берут нитрат основы материала в -количеств 3-40 вес.%, причем спеканиепроводя при температуре 300-600 С в течение 10-15 мин. Металлический порошок основы материала, например никель или медь, смешившот в смесителе с порошком по рообразователя - нитратом основного металла, предварительно диспергированным возможно тоньше (до размера частиц. 1 мкм и меньше) , Нитрат ввод в смесь в количестве 3-40 вес.ё. Затем смесь прессуют или прокатываю в заготовки толщиной 100 мкм при удельном давлении 1 т/см , Полученйые заготовки спекают в атмосфере водорода в течение 10-15 мин при температуре ЗОО-бОО С; температуру спекания, лежащую в указанных пределах, выбирают в зависимости от металла основы, В процессе спекания порошок нитрата основного металла, предварительно тщательно перемешанный с пороожом: основного металла по мере возрастания температуры в интервале 60-&0° плавится и дополнительно перераспределяется по всем объему заготовки..При дальнейшем повышении температуры соль восстана ливается в атмосфере водорода до образования частиц метал.па, одноименного металлу основы материала.

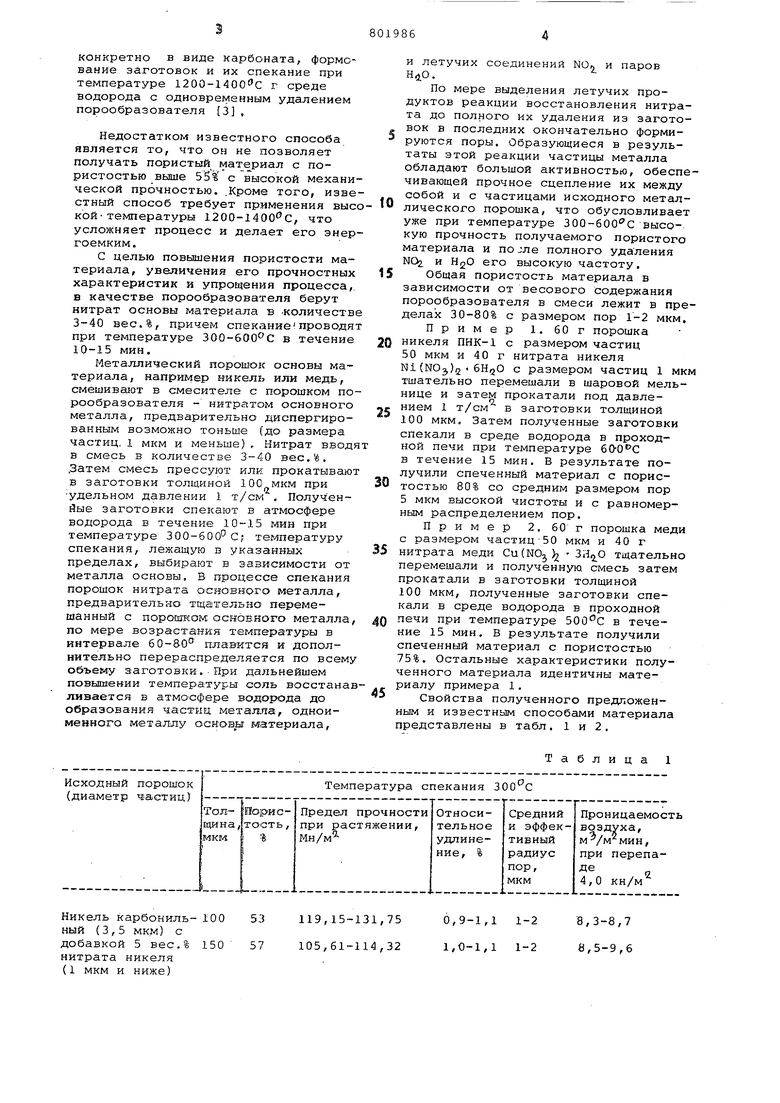

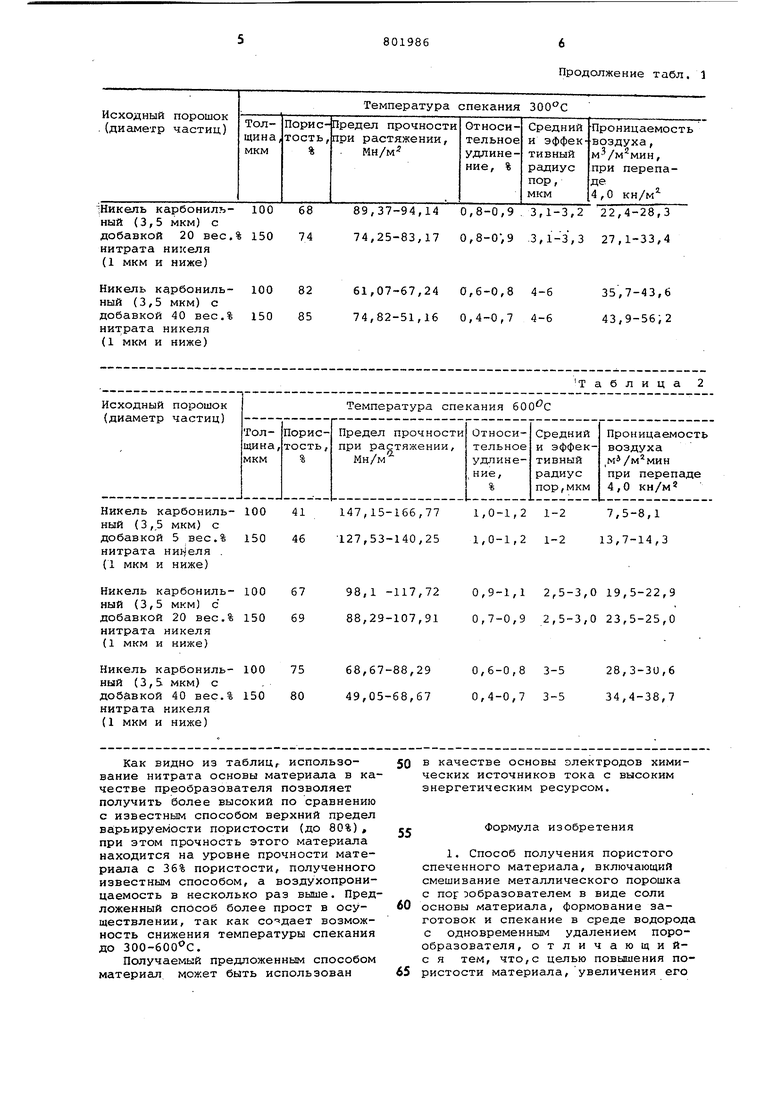

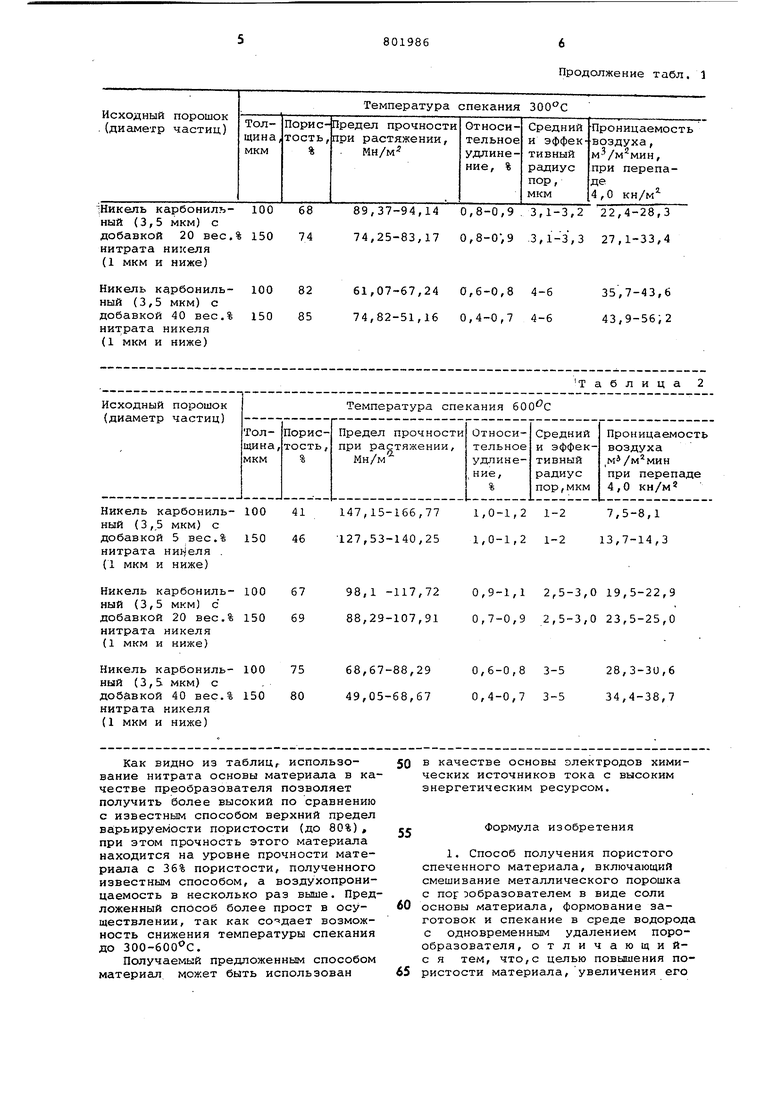

Таблица и летучих соединений ЫОл и паров , По мере выделения летучих продуктов реакции восстановления нитрата до полного их удаления из заготовок в последних окончательно формируются поры. Образующиеся в результаты этой реакции частицы металла обладают большой активностью, обеспечивающей прочное сцепление их между собой и с частицами исходного металлического порошка, что обусловливает уже при температуре ЗОО-бОО С высокую прочность получаемого пористого материала и по Jлe полного удаления Np2 и HgO его высокую частоту. Общая пористость материала в зависимости от весового содержания порообразователя в смеси лежит в пределах 30-80% с размером пор 1-2 мкм. Пример 1. бОг порошка никеля ПНК-1 с размером частиц 50 мкм и 40 г нитрата никеля N1(NOj) с размером частиц 1 мкм тшательно перемешали в шаровой мельнице и затем прокатали под давлением 1 т/см в заготовки толщиной 100 мкм. Затем полученные заготовки спекали в среде водорода в проходной печи при температуре в течение 15 мин. В результате получили спеченный материал с пористостью 80% со средним размером пор 5 мкм высокой чистоты и с равномерHfcjM распределением пор. Пример 2. 60 г порошка меди с размером частиц50 мкм и 40 г нитрата меди Си (NOj )j тщательно перемешали и полученную смесь затем прокатали в заготовки толщиной 100 мкм, полученные заготовки спекали в среде водорода в проходной печи при температуре 500-С в течение 13 мин. В результате получили спеченный материал с пористостью 75%. Остальные характеристики полученного материала идентичны материалу примера 1. Свойства полученного предложенным и известным способами материала представлены в табл. 1 и 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических пористых материалов | 1978 |

|

SU733862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА МАТРИЧНОГО ТИПА | 2011 |

|

RU2446514C1 |

| ПОРОШКИ АГЛОМЕРАТОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2542866C9 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

| Способ получения пористого композиционного пьезоэлектрического материала | 2024 |

|

RU2836848C1 |

| Способ изготовления пористых спеченных изделий | 1973 |

|

SU449776A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1992 |

|

RU2040831C1 |

119,15-131,75

100 53

105,61-114,32 150 57

8,3-8,7

0,9-1,1 1-2 8,5-9,6 1,0-1,1 1-2

1Никель карбонильный (3,5 мкм) с добавкой 20 вес, нитрата никеля (1 мкм и ниже)

Никель карбонильный (3,5 мкм) с

добавкой 40 вес.%

нитрата никеля

(1 мкм и ниже)

Никель карбонильный (3,5 мкм) с

добавкой 20 вес.%

нитрата никеля

(1 мкм и ниже)

Никель карбонильный (3,5 мкм) с добавкой 40 вес.% нитрата никеля (1 мкм и ниже)

Как видно из таблиц, использование нитрата основы материала в качестве преобразователя позволяет получить более высокий по сравнению с известным способом верхний предел варьируемости пористости (до 80%), при этом прочность этого материала находится на уровне прочности материала с 36% пористости, полученного известным способом, а воздухопроницаемость в несколько раз выше. Предложенный способ более прост в осуществлении, так как соэдает возможность снижения температуры спекания до 300-бОО С.

Получаемый предложенным способом материал может быть использован

Продолжение табл. 1

89,37-94,140,8-0,9.3,1-3,222,4-28,3

74,25-83,170,8-0,9 ,3,1-з,327,1-33,4

61,07-67,240,6-0,8 4-635,7-43,6

74,82-51,160,4-0,7 4-643,

Таблица

98,1 -117,72 0,9-1,1 2,5-3,0 19,5-22,9 88,29-107,91 0,7-0,9 2,5-3,0 23,5-25,0

28,3-30,6

0,6-0,8 3-5 34,4-38,7 0,4-0,7 3-5

50 S качестве основы электродов химических источников тока с высоким энергетическим ресурсом.

Формула изобретения

55

основы материала, формование заготовок и спекание в среде водорода с одновременным удалением порообразователя, отличающийс я тем, что/с целью повышения пористости материала, увеличения его 7 80 прочностных характеристик и упрощения процесса, в качестве порообразователя берут нитрат основы материала в количестве 3-40 вес.%. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что спеканиеПроводят при температуре ЗОО-бОО с в течение 10-15 мин. Источники-информации, принятые во внимание при экспертизе 68 1. Патент США № 3266893 кл.75-222 1965. 2. Авторское свидетельство СССР 449776, кл. В 22 F 3/10 1973 3. Нерушин М.П. и др. Тонкие пористые ленты из порошков никеля и сплавов на его основе.-Порсяиковая металлургия , 1976, 10, с. 81-84.

Авторы

Даты

1981-02-07—Публикация

1979-01-18—Подача