ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области деталей турбины для самолета, сделанных из композиционного материала. В частности оно покрывает конструктивное решение и/или производство этих композитных деталей, а также соответствующий инструмент.

УРОВЕНЬ ТЕХНИКИ

Турбины все чаще оснащаются деталями сложной формы и по меньшей мере частично делаются из композитных материалов. Эти композитные материалы содержат волокнистую арматуру, встроенную в матрицу, чтобы с одной стороны уменьшить массу и улучшить термомеханическое сопротивление этих деталей, а с другой стороны улучшить характеристики турбины. Примеры таких композитных материалов описываются в патентных документах US-A1-2014/175709, US-B2-8419875 и US-A1-2013/099427.

Как правило, волокнистая арматура, состоящая из сухих волокон, укладывается в жесткую форму, а затем матрица впрыскивается под низким давлением в предварительно закрытую форму. Самым известным способом является технология RTM (Resin Transfer Molding), которая позволяет изготавливать детали очень высокого качества с хорошей воспроизводимостью. Однако, этот способ не подходит для очень сложных форм, которые могут быть представлены, например, трубопроводом регулируемого выпускного клапана, который предназначен для выпуска части воздуха из первичного потока, циркулирующего через компрессор, во вторичный поток для регулирования объемной скорости потока компрессора.

Трубопровод регулируемого выпускного клапана представляет собой единую деталь из композитного материала и включает выходящие трубы, колена, фитинги и т.д. Сложность с этим типом деталей заключается в размещении волокнистых складок или волокнистых структур, составляющих волокнистую арматуру. Волокнистые складки обладают определенной жесткостью за счет переплетения прядей или нитей (прядь состоит из нескольких тысяч непрерывных элементарных волокон). В большинстве случаев волокнистая арматура, которая образует волокнистую преформу трубопровода регулируемого выпускного клапана, предварительно формируется на внешней опоре и укрепляется для облегчения размещения в форме для литья под давлением и последующего впрыскивания матрицы в эту форму. В этом примере волокнистая арматура формуется в жесткой форме для литья под давлением.

Для этого на различные складки наносится агент для повышения клейкости или деминерализованная вода, чтобы временно связать разные складки вместе и удерживать их в пресс-форме, а также обеспечить возможность впрыскивания матрицы. Вода позволяет нарушить электрическое притяжение между отрицательно заряженными цепями, а также разрушить водородные и пептидные связи, когда складки являются влажными. Эти связи активируются во время процесса сушки. Что касается агента для повышения клейкости, он представляет собой своего рода слабый клей.

Использование любого из этих продуктов приводит к довольно длительному времени сушки, что влияет на время изготовления конечной детали, а также к довольно низкой механической прочности для удержания складок вместе, что подразумевает отслаивание и потерю некоторых частей складок. Время обтягивания вручную и размер деталей не позволяют правильно удерживать волокна в целом. Кроме того, если волокна переместятся во время впрыскивания матрицы или будут плохо расположены, то конечная деталь не будет иметь ожидаемых механических свойств. В частности, во время впрыскивания матрицы она связывается с агентом для повышения клейкости, тогда как этот агент предположительно проталкивается матрицей при впрыскивании, что снижает механические свойства этой матрицы. После того, как деталь изготовлена, агент для повышения клейкости, если он не проталкивается, в частности смолой, вызывает дефекты в детали, такие как пористость или расслаивание.

В дополнение к этой проблеме размещения волокнистой арматуры в форме существует также проблема извлечения преформы из опорной формы, в частности для трубопровода регулируемого выпускного клапана, имеющего сложную форму и не имеющего никаких углов конусности отливки. Преформу, предварительно отформованную и укрепленную, невозможно извлечь из формы, если опора является жесткой и состоит из одной части. Время изготовления преформы, а также трудности извлечения из формы приводят к значительной потере времени, а также к определенному количеству брака из-за отслаивания сухих волокон от некоторых частей волокон.

Настоящее изобретение направлено, в частности, на упрощение и облегчение формования волокнистой преформы для детали сложной формы из композитного материала, чтобы оптимизировать впрыскивание матрицы для ее уплотнения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Это достигается в соответствии с настоящим изобретением посредством инструмента для предварительного формования волокнистой преформы , содержащего:

- надувную первую мембрану, предназначенную для приема волокнистой преформы с волокнистым армированием,

- вторую мембрану, предназначенную для присоединения к первой мембране посредством системы крепления и для формирования непроницаемой для текучей среды внутренней полости между первой и второй мембранами, и

- устройство для вакуумирования внутренней полости между первой мембраной и второй мембраной.

Таким образом, данное решение позволяет достичь вышеупомянутой цели. В частности, этот инструмент позволяет упростить размещение складок, предназначенных для формирования волокнистой преформы, на первой (охватываемой) мембране, чтобы уплотнить преформу между первой мембраной и второй (охватывающей) мембраной с помощью вакуума, чтобы облегчить извлечение предварительно сформованной преформы из формы путем удаления второй охватывающей мембраны после снятия вакуума, и путем извлечения первой охватываемой мембраны после ее ослабления. В частности, этот инструмент позволяет сэкономить время, поскольку он также позволяет сушить складки, образующие волокнистую преформу, и извлекать ее из формы без риска отслаивания и деформации предварительно сформованной волокнистой преформы перед впрыскиванием матрицы.

В настоящем изобретении термин «предварительное формование» используется для обозначения формования и сохранения формы преформы до того, как матрица пропитает ее волокна. После этого предварительно сформованная преформа имеет или приближается к той форме, которую должна иметь конечная деталь.

Этот инструмент также обладает одной или несколькими из следующих характеристик, взятых по отдельности или в комбинации:

- первая мембрана содержит стенку, которая закрывается, чтобы сформировать камеру.

- по меньшей мере первая мембрана делается из эластичного материала.

- эластичный материал содержит силикон.

- первая мембрана и вторая мембрана разъемным образом присоединяются друг к другу.

- система крепления содержит уплотнительные элементы.

- устройство откачки представляет собой вакуумный насос, систему с эффектом Вентури или компрессор.

Настоящее изобретение также относится к способу предварительного формования волокнистой преформы, содержащему следующие стадии:

- обеспечение инструмента для предварительного формования, содержащего надувную первую мембрану и вторую мембрану, прикрепленную к первой мембране, чтобы сформировать непроницаемую для текучей среды внутреннюю полость между первой и второй мембранами;

- надувание первой мембраны;

- размещение волокнистых складок, предназначенных для формирования волокнистой преформы, на первой мембране;

- нанесение второй мембраны на волокнистую преформу и на первую мембрану;

- вакуумирование внутренней полости между первой и второй мембранами; и

- извлечение предварительно сформованной и сухой волокнистой преформы.

Способ предварительного формования волокнистой преформы также имеет одну или более из следующих характеристик, взятых по отдельности или в комбинации:

- стадия размещения складок содержит увлажнение каждой складки, формирующей увлажненную волокнистую преформу.

- волокна волокнистой преформы не пропитываются смолой перед увлажнением.

- стадия вакуумирования содержит сушку и уплотнение увлажненной волокнистой преформы.

- увлажнение выполняется деионизированной фильтрованной водой.

- стадия вакуумирования выполняется в течение предопределенного времени.

- стадия извлечения предварительно сформованной преформы из формы содержит удаление второй мембраны и спускание первой мембраны.

Настоящее изобретение дополнительно относится к способу производства детали турбины, содержащему следующие стадии:

- производство волокнистой преформы;

- предварительное формование волокнистой преформы в соответствии со способом, имеющим любую из вышеупомянутых характеристик;

- размещение предварительно сформованной преформы в пресс-форме для литья под давлением;

- впрыскивание матрицы в предварительно сформованную преформу.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет лучше понято, и его другие цели, детали, характеристики и преимущества станут более ясными после прочтения следующего подробного пояснительного описания вариантов осуществления изобретения, приведенного в качестве чисто иллюстративных и неограничивающих примеров, со ссылкой на прилагаемые схематические чертежи, в которых:

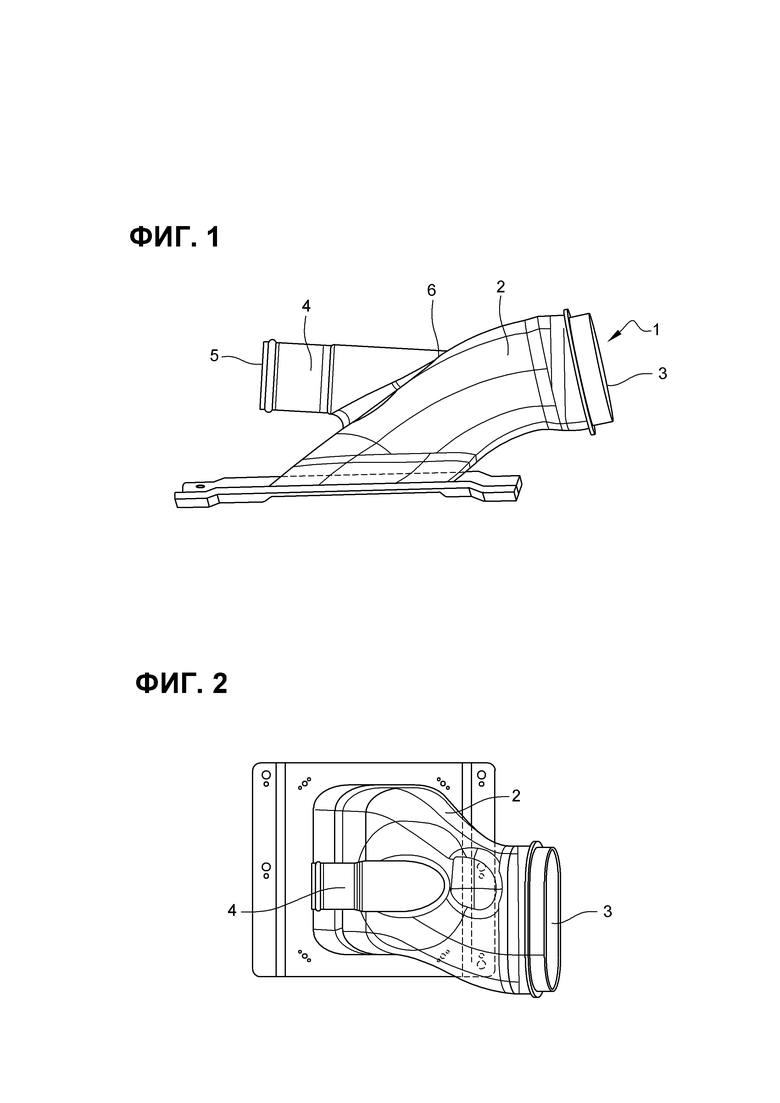

[Фиг. 1] Фиг. 1 представляет собой вид сбоку одного примера трубопровода регулируемого выпускного клапана турбины в соответствии с настоящим изобретением;

[Фиг. 2] Фиг. 2 показывает вид сверху одного примера трубопровода регулируемого выпускного клапана в соответствии с настоящим изобретением; и

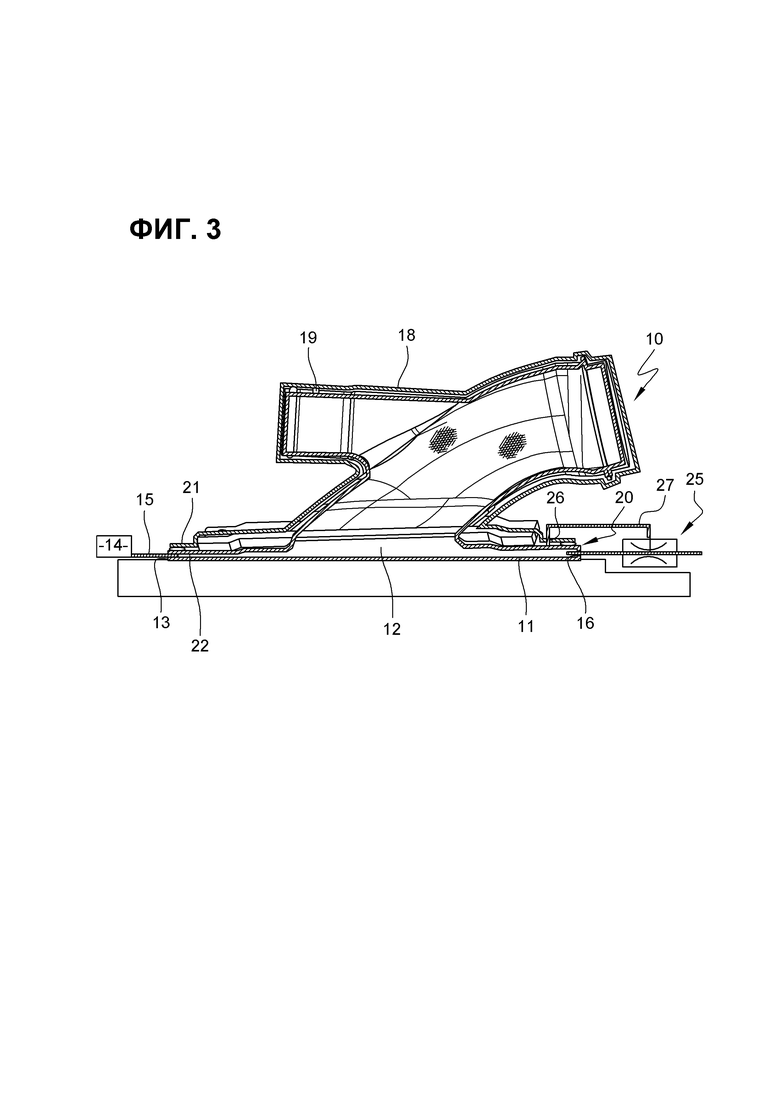

[Фиг. 3] Фиг. 3 схематично иллюстрирует один пример инструмента для предварительного формования волокнистой преформы в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. 1 показывает часть турбины самолета, сделанную из одной части из композитного материала.

Фиг. 1 и 2 точно иллюстрируют трубопровод 1 регулируемого выпускного клапана, предназначенный для оборудования двухпоточной турбины. Этот трубопровод 1 регулируемого выпускного клапана содержит основную трубу 2, позволяющую соединять часть первичного канала с частью вторичного канала двухпоточных турбин. Трубопровод 1 содержит регулируемый выпускной клапан (не показан) в отверстии 3 основной трубы 2, выходящем во вторичный канал. Трубопровод 1 также содержит вторичную трубу 4, имеющую первый конец 5, который открывается в трубу, позволяющую охлаждать горячие части турбины низкого давления газотурбинного двигателя, и второй конец 6, который открывается в основную трубу 2. Этот трубопровод 1 имеет по существу S-образную форму и имеет множество криволинейных участков, как показано на Фиг. 1 и 2. Конечно же, настоящее изобретение может быть применено ко всем деталям сложной формы из композитного материала, предназначенным для оснащения турбины.

Деталь турбины (здесь трубопровод 1) из композитного материала выполнена с волокнистым армированием (не показано) и матрицей, в которую заливается волокнистое армирование. Волокнистое армирование содержит множество складок, перехлестов, слоев или структур волокон, связанных вместе. Эти складки могут быть трехмерными (трехмерная ткань), двумерными (двухмерная ткань) из нитей или прядей, каждая из которых состоит из нескольких непрерывных элементарных волокон, или однонаправленными. Волокнистое армирование предназначается для формирования волокнистой преформы, которая имеет общую форму получаемой детали.

Нити или пряди могут быть различных типов. В примерном варианте осуществления материал нитей может содержать углерод, стекло, полиамид, кевлар, керамику или смесь этих материалов.

Фиг. 3 схематично иллюстрирует инструмент 10 предварительного формования, предназначенный для формования или даже фиксации формы волокнистой преформы так, чтобы она была максимально возможно близкой к форме конечной детали, которая должна быть произведена, и прежде всего для ее удержания во время пропитки конкретной матрицей.

Инструмент 10 предварительного формования содержит первую мембрану 11 (называемую охватываемой), которая предназначена для приема волокнистой преформы. Первая мембрана 11 является надувной (и сдуваемой), чтобы с одной стороны облегчить размещение волокнистой преформы, а с другой стороны облегчить последующее извлечение преформы из формы без риска ее повреждения. Первая мембрана 11 делается из эластичного материала так, чтобы ее можно было надувать и сдувать. Под «надувной» мы подразумеваем, что объем мембраны увеличивается за счет текучей среды. По мере того, как текучая среда откачивается, мембрана сдувается обратно к ее первоначальному объему.

Предпочтительно, но не ограничиваясь этим, эластичный материал представляет собой эластомер, такой как силикон. Силикон формуется и отверждается до предопределенных размеров, чтобы он соответствовал волокнистой преформе. В частности, в настоящем примере первая мембрана 11 содержит стенку, которая имеет форму, предназначенную для придания соответствующей формы волокнистой преформе, которая будет наложена на нее, когда первая мембрана надувается. Эта стенка может иметь любую форму.

Стенка первой мембраны закрывается так, чтобы сформировать камеру 12, в которую поступает воздух, предпочтительно под давлением. Стенка первой мембраны 11 содержит входное отверстие 13 для подачи воздуха в камеру 12.

Инструмент 10 содержит систему 14 надувания (показана схематично), которая соединена, с одной стороны, с источником сжатого воздуха, а с другой стороны, с соплом 15, которое предназначено для соединения с входным отверстием 13 первой мембраны 11. Источник сжатого воздуха обеспечивает воздух, необходимый для надувания первой мембраны 11.

Стенка первой мембраны 11 также содержит выходное отверстие 16. Это отверстие снабжено подвижной частью стенки, которая может занимать первое положение, в котором выходное отверстие закрыто, и второе положение, в котором выходное отверстие открыто. Само собой разумеется, что в первом положении камера удерживает воздух во время надувания (наполнения воздухом) или после надувания, а во втором положении камера выпускает воздух через выпускное отверстие 16 для выпуска воздуха из первой мембраны 11.

Инструмент 10 также содержит вторую (называемую охватывающей) мембрану 18, которая герметично прикреплена к первой мембране 11. Вторая мембрана 18 взаимодействует с первой мембраной с образованием непроницаемой для текучей среды внутренней полости 19 между первой мембраной и второй мембраной. Для этого инструмент 10 содержит систему 20 крепления, которая устанавливается на уровне периферийных краев 21, 22 первой и второй мембран 11, 18.

Однако первая и вторая мембраны 11, 18 соединяются друг с другом разъемным образом посредством системы 20 крепления для облегчения удаления предварительно сформованной преформы.

В настоящем примере система 20 крепления располагается по меньшей мере частично на первой мембране 11 и/или на второй мембране 18. Система крепления может представлять собой непроницаемую для текучей среды застежку типа «молния».

Предпочтительно, но не ограничиваясь этим, система 20 крепления содержит элементы герметизации, представляющие собой уплотнение из деформируемого материала. Это уплотнение вставляется во время производственного процесса и размещения охватываемой и охватывающей мембран. Этот деформируемый материал может быть полосой из пластилина®. Элементы герметизации позволяют удерживать пространство между мембранами и тем самым облегчают образование внутренней полости.

Альтернативно система 20 крепления содержит прикрепляемые элементы между первой и второй мембранами. В этом случае одна из первой и второй мембран содержит, например, канавку, а другая содержит скобку в форме, например, буквы омега. Эти скобка и канавка совмещаются, образуя уплотнение.

Вторая мембрана 18 также делается из эластичного материала. Как и в случае первой мембраны, эластичный материал может быть силиконом.

Инструмент 10 содержит устройство 25 для вакуумирования внутренней полости между первой мембраной и второй мембраной. Устройство вакуумирования содержит вакуумный насос или компрессор, который соединен с всасывающим отверстием 26, сформированным в данном случае в стенке второй мембраны 18 посредством трубы 27.

Альтернативно устройство вакуумирования содержит систему с эффектом Вентури, которая обеспечивает перепад поперечного сечения трубы, соединенной со всасывающим отверстием, для создания перепада давления. Система с эффектом Вентури является простой в обслуживании и экономичной.

Далее будет описан способ предварительного формования волокнистой преформы. Этот способ предварительного формования выполняется посредством инструмента предварительного формования, описанного выше. Способ содержит стадию надувания первой мембраны 11. Воздух вдувается в камеру 12 первой мембраны посредством системы надувания.

Затем способ содержит размещение волокнистой преформы с волокнистым армированием на первой мембране 11, которая затем надувается. С этой целью различные волокнистые складки располагаются по одной на внешней стенке первой мембраны, чтобы сформировать полную толщину волокнистого армирования. Эти складки также увлажняются, чтобы позволить волокнам удерживаться вместе до тех пор, пока все волокнистые складки не будут расположены на первой мембране 11. Волокна волокнистого армирования не пропитываются. Волокнистое армирование предварительно не пропитывается смолой.

Предпочтительно, но не ограничиваясь этим, вода используется для увлажнения различных складок. Эта вода предпочтительно фильтруется и деионизируется.

Затем на полученную влажную или увлажненную волокнистую преформу и первую мембрану накладывается вторая мембрана 18. Волокнистая преформа таким образом располагается между первой мембраной и второй мембраной, и в частности во внутренней непроницаемой для текучей среды полости 19 инструмента.

Затем выполняется вакуумирование внутренней полости 19. Это делается посредством вышеупомянутого устройства вакуумирования. Вакуумирование уплотняет волокна вместе и высушивает волокна волокнистых складок, формирующих увлажненную волокнистую преформу. Вода удаляется за счет понижения ее температуры кипения. В конце этой стадии все складки прочно соединяются вместе. Вакуумирование выполняется в течение предопределенного промежутка времени, например нескольких секунд. Вакуумирование также выполняется при давлении 0,005-0,100 бар.

Затем преформа извлекается из формы. Для этого с первой мембраны 11 удаляется вторая мембрана 18, а также сама преформа, а затем первая мембрана 11 сдувается. В результате получается предварительно сформованная сухая и компактная преформа.

После извлечения предварительно сформованной преформы она может быть осмотрена визуально, а также проверена с помощью неразрушающего контроля (например, с помощью сканирующего или томографического устройства). В случае смещения складки преформу можно снова увлажнить, чтобы облегчить смещение рассматриваемой складки.

Когда преформа предварительно сформованая, сухая преформа помещается в пресс-форму для литья под давлением с использованием, например, технологии RTM (Resin Transfer Molding). Это помещение облегчается благодаря предварительному формованию. Нет никакого риска, что волокна соскользнут вместе.

Матрица впрыскивается в пресс-форму для пропитки и уплотнения волокон волокнистой преформы, чтобы таким образом получить деталь из композитного материала, в данном случае трубопровод. Пресс-форма содержит первую выемку, предназначенную для приема предварительно сформованной преформы в сухом виде. Ответная часть пресс-формы, имеющая вторую выемку, предназначена для формирования пространства для впрыскивания матрицы вместе с первой выемкой. Матрица выбирается в соответствии с желаемым применением. Матрица может быть термореактивной смолой на основе эпоксидной смолы или фенольной смолой, такой как полибисмалеимиды (BMI). Перед впрыскиванием матрицы пресс-форма для литья под давлением закрывается ответной пресс-формой. Конечно, возможны и другие методы, такие как инфузия, легкое RTM или Polyflex.

Изобретение относится к инструменту для предварительного формования волокнистой преформы, способу предварительного формования волокнистой преформы, а также к способу производства детали турбины, выполненной из композитного материала. Инструмент для предварительного формования волокнистой преформы, содержит надувную первую мембрану, предназначенную для приема волокнистой преформы, вторую мембрану, предназначенную для присоединения к первой мембране посредством системы крепления таким образом, чтобы сформировать непроницаемую для текучей среды внутреннюю полость между первой и второй мембранами. Инструмент содержит устройство вакуумирования внутренней полости между первой мембраной и второй мембраной. Группа изобретений обеспечивает упрощение и облегчение формования волокнистой преформы для детали сложной формы из композитного материала, чтобы оптимизировать впрыскивание матрицы для ее уплотнения. 3 н. и 11 з.п. ф-лы, 3 ил.

1. Инструмент (10) для предварительного формования волокнистой преформы, отличающийся тем, что он содержит

- надувную первую мембрану (11), выполненную с возможностью приема волокнистой преформы,

- вторую мембрану (18), выполненную с возможностью присоединения к первой мембране (11) посредством системы (20) крепления и формирования непроницаемой для текучей среды внутренней полости (19) между первой и второй мембранами, и

- устройство (25) вакуумирования внутренней полости между первой мембраной (11) и второй мембраной (18).

2. Инструмент (10) по предшествующему пункту, отличающийся тем, что первая мембрана (11) содержит стенку, которая замкнута, чтобы сформировать камеру (12).

3. Инструмент (10) по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере первая мембрана (11) выполнена из эластичного материала.

4. Инструмент (10) по предшествующему пункту, отличающийся тем, что эластичный материал содержит силикон.

5. Инструмент (10) по любому из предшествующих пункту, отличающийся тем, что первая мембрана (11) и вторая мембрана (18) разъемным образом присоединены друг к другу.

6. Инструмент (10) по любому из предшествующих пунктов, отличающийся тем, что непроницаемая для текучей среды система (20) крепления содержит элементы герметизации.

7. Инструмент (10) по любому из предшествующих пунктов, отличающийся тем, что устройство (25) вакуумирования содержит вакуумный насос, или систему с эффектом Вентури, или компрессор.

8. Способ предварительного формования волокнистой преформы, отличающийся тем, что он содержит следующие стадии:

- обеспечение инструмента (10) для предварительного формования, содержащего надувную первую мембрану (11) и вторую мембрану (18), присоединенную к первой мембране (11) так, чтобы сформировать непроницаемую для текучей среды внутреннюю полость (19) между первой и второй мембранами;

- раздувание первой мембраны (11);

- размещение волокнистых складок, предназначенных для формирования волокнистой преформы, на первой мембране (11);

- нанесение второй мембраны (18) на волокнистую преформу и на первую мембрану (11);

- вакуумирование внутренней полости (19) между первой и второй мембранами; и

- извлечение предварительно сформованной и сухой волокнистой преформы.

9. Способ по предшествующему пункту, отличающийся тем, что стадия размещения складок содержит увлажнение каждой волокнистой складки, формирующей увлажненную волокнистую преформу.

10. Способ по предшествующему пункту, отличающийся тем, что волокна волокнистой преформы не пропитываются смолой перед увлажнением.

11. Способ по п. 9 или 10, отличающийся тем, что стадия вакуумирования содержит сушку и уплотнение увлажненной волокнистой преформы.

12. Способ по любому из пп. 8-11, отличающийся тем, что увлажнение выполняется деионизированной и фильтрованной водой.

13. Способ по любому из пп. 8-12, отличающийся тем, что стадия извлечения предварительно сформованной волокнистой преформы содержит удаление второй мембраны (18) и сдувание первой мембраны (11).

14. Способ производства детали турбины, выполненной из композитного материала, содержащий следующие стадии:

- производство волокнистой преформы;

- предварительное формование волокнистой преформы в соответствии со способом по любому из пп. 8-13;

- размещение сухой предварительно сформованной преформы в пресс-форме для литья под давлением;

- впрыскивание матрицы в волокнистую преформу.

| US 2014175709 A1, 26.06.2014 | |||

| US 2011259508 A1, 27.10.2011 | |||

| US 2013099427 A1, 25.04.2013 | |||

| НОГОКАНАЛЬНОЕ УСТРОЙСТВО ДЛЯ СЕЙСМОКАРОТАЖАСКВАЖИН | 0 |

|

SU177642A1 |

Авторы

Даты

2024-05-03—Публикация

2020-03-18—Подача