[0001] Данное изобретение относится к способу изготовления преформы для композита с термопластичной матрицей. В частности, оно относится к способу изготовлению преформы по TFP-технологии (Tailored Fiber Placement, технология оптимального размещения волокна), содержащему один или более этапов укладки термопластичного полимера.

УРОВЕНЬ ТЕХНИКИ

[0002] В авиационной промышленности широко используют способ изготовления деталей из композиционных материалов путем драпировки, предусматривающей укладку волокон, предварительно пропитанных полимером.

[0003] Драпировка волокнами, например углеродными волокнами, еще более эффективна вследствие того, что используемые ориентации не ограничены стандартными углами ±45°, 0° или 90°. Для получения таких начальных драпировок обычно применяют однонаправленные эпоксидные препреги, удерживаемые на месте за счет липкости несшитого термореактивного полимера.

[0004] При укладке с использованием термопластичной матрицы осуществлять драпировку однонаправленным волокном намного сложнее, поскольку пласты необходимо прикреплять друг к другу. Для этого либо используют предварительно уплотненные пластины, которые затем подвергают горячему формованию, либо прикрепляют пласты друг к другу точечной сваркой путем локального расплавления матрицы. В обоих случаях после соединения пластов друг с другом структуре весьма сложно придать форму путем контроля ориентации волокон.

[0005] Существует и другой способ размещения волокон - без использования полимера для удержания волокон на месте. В соответствии с этим способом, называемым TFP-технологией (технология оптимального размещения волокна), волокна пришивают зигзагообразной нитью, удерживающей их на месте в определенном взаимном расположении. Для осуществления этого способа, схематично показанного на фиг.1, используют подложку, обеспечивающую обратный ход нитей. Полученную таким образом преформу обычно преобразуют в композит путем пропитки/сшивания с использованием RTM-технологии, предусматривающей инжекцию полимера в закрытую форму. До настоящего времени преформы, как правило, пропитывают эпоксидным, то есть термореактивным, полимером.

[0006] ТРР-технология описана, например, в документах ЕР 1339534 В1 и ЕР 1907195 В1.

[0007] В документе ЕР 1339534 В1 описано, что армирующие волокна пришивают на подложку фиксирующей нитью, плавящейся в результате химического или термического воздействия. Плавление нити может происходить во время процесса пропитки и отверждения в результате химической реакции с применяемым для пропитки полимером или в результате нагрева во время процесса пропитки и отверждения.

[0008] В документе ЕР 1907195 В1 описано, что между подложкой и полуфабрикатом из волокна помещают разделительный слой. Наличие разделительного слоя облегчает удаление подложки после изготовления преформы. В документе указано, что фиксирующие нити также плавятся при нагреве, однако этап плавления осуществляют перед этапом пропитки и сшивания по RTM-технологии.

ЗАДАЧИ ИЗОБРЕТЕНИЯ

[0009] Изобретение направлено на создание альтернативы существующим способам изготовления композитных деталей с термопластичной матрицей.

[0010] В частности, в изобретении предлагается для изготовления преформы включить в TFP-технологию этап пропитки.

[0011] Таким образом, изобретение позволяет изготавливать преформу, которая, будучи пропитанной термопластичным полимером, сохраняет пластичность.

ОТЛИЧИТЕЛЬНЫЕ ПРИЗНАКИ ИЗОБРЕТЕНИЯ

[0012] Изобретение относится к способу изготовления преформы для композита с термопластичной матрицей, причем преформа содержит один или более слоев армирующих волокон, пришитых на основу по меньшей мере одной фиксирующей нитью по TFP-технологии, при этом способ отличается тем, что содержит один или более этапов укладки слоя термопластичного полимера на основу или на слой армирующих волокон.

[0013] Частными вариантами осуществления изобретения предусмотрено, что способ может содержать по меньшей мере один из перечисленных ниже признаков или любую подходящую комбинацию перечисленных ниже признаков:

- в преформе имеет место чередование слоев термопластичного полимера и слоев армирующих волокон;

- слой полимера содержит термопластичные нити или первую термопластичную пленку;

- термопластичные нити пришивают на основу фиксирующей нитью, при этом первую термопластичную пленку прикрепляют к основе или к слою армирующих волокон путем локального плавления;

- армирующие волокна внутри каждого слоя ориентированы в одном направлении;

- ориентация и/или свойства армирующих волокон отличаются от слоя к слою;

- основа представляет собой вторую термопластичную пленку, композитную ткань или металлическую ткань;

- на одной или на обеих поверхностях основы из композитной ткани или из металлической ткани размещают третью термопластичную пленку;

- фиксирующая нить выполнена из углерода, стекла, арамида, базальта или термопластичного полимера;

- температура плавления фиксирующей нити на 20°, предпочтительно на 40°, выше температуры плавления полимера, образующего указанный слой полимера, или фиксирующая нить изготовлена из полимера с теми же свойствами, что и полимер указанного слоя полимера;

- полимер второй и/или третьей термопластичной пленки имеет те же свойства, что и полимер, образующий указанный слой полимера;

- термопластичные нити имеют ту же ориентацию, что и армирующие волокна;

- количество слоев армирующих волокон и слоев полимера внутри преформы может меняться в зависимости от профиля, который требуется изготовить.

[0014] Кроме того, изобретение относится к способу изготовления композитной детали с термопластичной матрицей, содержащему описанные выше этапы изготовления преформы и этап нагрева преформы.

[0015] Изобретение относится также к композитной детали с термопластичной матрицей, изготавливаемой в соответствии с описанным выше способом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

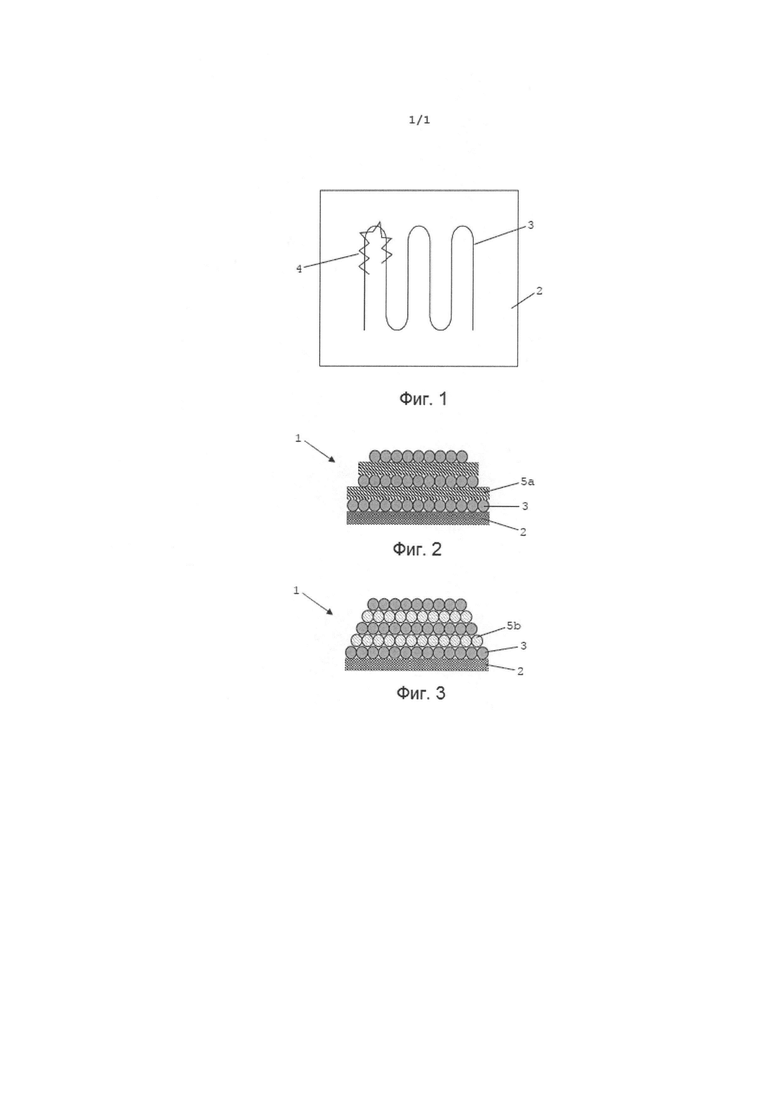

[0016] На фиг.1 показан этап крепления армирующего волокна фиксирующей нитью, зигзагообразно пришиваемой на основу по известной TFP-технологии.

[0017] На фиг.2 схематично показан разрез преформы в соответствии с первым вариантом осуществления изобретения. Преформа содержит основу и чередование слоев волоконных прядей и термопластичных пленок.

[0018] На фиг.3 схематично показан разрез преформы в соответствии со вторым вариантом осуществления изобретения. Преформа содержит основу и чередование слоев волоконных прядей и термопластичных нитей.

НОМЕРА ПОЗИЦИЙ

(1) преформа

(2) основа

(3) армирующее волокно

(4) фиксирующая нить

(5) термопластичный полимер

(a) в виде пленки

(b) в виде нитей

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0019] Изобретение относится к способу изготовления преформы, пропитанной термопластичным полимером. Полученную преформу можно использовать в любой отрасли для изготовления композитных деталей, в частности для изготовления авиационных деталей.

[0020] В соответствии с изобретением пропитку полимером осуществляют во время изготовления преформы.

[0021] Как показано на фиг.1, однонаправленное сухое волокно 3 по известной TFP-технологии пришивают зигзагообразной фиксирующей нитью 4 на основу 2. Затем, как показано на фиг.2-3, на слой 3 волокон укладывают слой 5а, 5b термопластичного полимера. Затем снова укладывают и пришивают слой однонаправленных сухих волокон, причем фиксирующими нитями снова прошивают совокупность всех слоев вплоть до основы. Таким образом поочередно укладывают слои полимера и волокна до получения требуемого количества слоев.

[0022] Слой полимера может представлять собой термопластичную пленку 5а (как на фиг.2) или термопластичные нити 5b (как на фиг.3).

[0023] В случае использования пленки ее вырезают по размеру подлежащего пропитке пласта волокон. После того как пласт волокон помещен в заданное положение посредством позиционирующих инструментов (колодка, лазер), путем точечного нагрева прикрепляют пленку.

[0024] Для автоматизации способа и чтобы не возвращаться к пленкам, которым присущи проблемы укладки, пленку можно заменить термопластичными нитями, которые пришивают и удерживают на месте аналогично волокнам. То есть пришивают слой волокон, затем следующий слой термопластичных нитей и так далее. Предпочтительно позиционировать термопластичные нити в одном направлении с армирующими волокнами.

[0025] В примерах с фиг.2-3 последним уложен слой волокон, однако последний слой может представлять собой и слой полимера или, если нужно, средство защиты. Равным образом, в зависимости от свойств основы, первым на основу можно уложить слой полимера или слой армирующих волокон. Предпочтительно чередовать слой полимера со слоем волокон, однако изобретением предусмотрен и вариант, в котором перед укладкой одного или нескольких слоев полимера укладывают несколько слоев волокон (или наоборот). Кроме того, предусмотрено, что в зависимости от профиля, который требуется изготовить (например, лопасти турбины), количество слоев внутри одной преформы также может меняться.

[0026] После изготовления преформы ее уплотняют для получения композитной детали, используя для этого обычный способ уплотнения/сжатия с нагреванием и плавлением термопластичной матрицы.

[0027] В качестве основы преформы можно использовать термопластичную пленку. Для получения лучшей совместимости предпочтительно использовать тот же термопластичный полимер, что и в матрице. Более предпочтительно использовать термопластичный полимер с высокими тепловыми характеристиками, например полифениленсульфид (PPS), полиэфиримид (PEI), полиэфирэфиркетон (РЕЕК), полиэфиркетонкетон (РЕКК) или другой аналогичный полимер. Как вариант, подложка может представлять собой композитную ткань, металлическую ткань или любую другую ткань, позволяющую выполнить обратный ход фиксирующей нити. В соответствии с этим вариантом и чтобы полностью обеспечить надежную фиксацию основы с остальной частью изготовленной детали, основу пропитывают пластическим материалом, например, помещая термопластичную пленку поверх одной или обеих поверхностей основы. При этом предпочтительно, чтобы полимер пленки имел те же свойства, что и пропитывающий полимер.

[0028] В соответствии с данным изобретением фиксирующие нити могут представлять собой термопластичные нити, обладающие теми же свойствами, что и матрица композита. Как вариант, во избежание проблемы плавления и локального смешивания фиксирующие нити могут представлять собой термопластичные нити, имеющие более высокую температуру плавления, чем термопластичная матрица. Температура плавления нитей должна быть по меньшей мере на 20°, предпочтительно по меньшей мере на 40°, выше температуры плавления термопластичной матрицы. В соответствии с другим вариантом фиксирующие нити могут представлять собой стеклянные, углеродные, арамидные (марки Kevlar) или базальтовые нити.

[0029] Армирующие волокна могут представлять собой, например, углеродные волокна или пряди углеродных волокон. Свойства и ориентация волокон могут меняться от слоя к слою.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0030] Преимущество предлагаемого способа заключается в использовании термопластичной матрицы с сохранением при этом деформируемой преформы.

[0031] Надежность и воспроизводимость способа основана на контролируемом распределении полимера и волокон. Хорошая локализация углеродных волокон и полимера в виде нитей или пленок обеспечивает ровную и подходящую пропитку и, следовательно, известные и контролируемые механические свойства.

[0032] Таким образом, предлагаемый способ позволяет изготавливать детали с термопластичной матрицей, в которой обеспечена контролируемая и гибкая драпировка в отношении ориентации волокна (с точностью приблизительно 1,5°).

[0033] Предлагаемый способ можно автоматизировать.

[0034] Производительность предлагаемого способа выше производительности способа пропитки и сшивания по RTM-технологии, поскольку предлагаемый способ имеет меньшее время цикла, в том числе отверждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| ПОДГОТОВКА КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО РАЗЛИЧНЫЕ ФУНКЦИОНАЛЬНЫЕ ОБЛАСТИ | 2020 |

|

RU2782809C1 |

| ФИКСИРУЮЩАЯ НИТЬ ДЛЯ СШИВАНИЯ АРМИРУЮЩИХ ВОЛОКОН | 2006 |

|

RU2386534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ПРОДУКТА | 2020 |

|

RU2795576C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2406607C2 |

Изобретение относится к способу изготовления преформы, способу изготовления композитной детали и композитной детали. Техническим результатом является возможность использования термопластичной матрицы с сохранением подвижности преформы и гибкости драпировки. Технический результат достигается способом изготовления преформы для композита с термопластичной матрицей. Причем преформа содержит один или более слоев армирующих волокон, пришитых на основу фиксирующей нитью по TFP-технологии. При этом способ содержит один или более этапов укладки слоя термопластичного полимера на основу или на слой армирующих волокон. Причем слой полимера содержит термопластичные нити или первую термопластичную пленку. 3 н. и 11 з.п. ф-лы, 3 ил.

1. Способ изготовления преформы (1) для композита с термопластичной матрицей, причем преформа (1) содержит один или более слоев армирующих волокон (3), пришитых на основу (2) по меньшей мере одной фиксирующей нитью (4) по TFP-технологии (Tailored Fiber Placement, технология оптимального размещения волокна), отличающийся тем, что содержит один или более этапов укладки слоя (5а, 5b) термопластичного полимера на основу (2) или на слой (3) армирующих волокон, причем слой полимера содержит термопластичные нити (5b) или первую термопластичную пленку (5а).

2. Способ по п. 1, отличающийся тем, что в преформе (1) имеет место чередование слоев (5а, 5b) термопластичного полимера и слоев (3) армирующих волокон.

3. Способ по любому из пп. 1, 2, отличающийся тем, что термопластичные нити (5b) пришивают на основу (2) фиксирующей нитью (4), при этом первую термопластичную пленку (5а) прикрепляют к основе (2) или к слою армирующих волокон (3) путем локального плавления.

4. Способ по любому из пп. 1, 2, отличающийся тем, что армирующие волокна (3) внутри каждого слоя ориентированы в одном направлении.

5. Способ по любому из пп. 1, 2, отличающийся тем, что ориентация и/или свойства армирующих волокон (3) отличаются от слоя к слою.

6. Способ по любому из пп. 1, 2, отличающийся тем, что основа (2) представляет собой вторую термопластичную пленку, композитную ткань или металлическую ткань.

7. Способ по п. 6, отличающийся тем, что на одной или на обеих поверхностях основы (2) из композитной ткани или из металлической ткани размещают третью термопластичную пленку.

8. Способ по любому из пп. 1, 2, 7, отличающийся тем, что фиксирующая нить (4) выполнена из углерода, стекла, арамида, базальта или термопластичного полимера.

9. Способ по п. 8, отличающийся тем, что температура плавления фиксирующей нити (4) на 20°, предпочтительно на 40°. выше температуры плавления полимера, образующего указанный слой (5а, 5b) полимера, или тем, что фиксирующая нить (4) изготовлена из полимера с теми же свойствами, что и полимер указанного слоя (5а, 5b) полимера.

10. Способ по любому из пп. 7, 9, отличающийся тем, что полимер второй и/или третьей термопластичной пленки имеет те же свойства, что и полимер указанного слоя (5а, 5b) полимера.

11. Способ по любому из пп. 1, 2, 7, 9, отличающийся тем, что термопластичные нити (5b) имеют ту же ориентацию, что и армирующие волокна (3).

12. Способ по любому из пп. 1, 2, 7, 9, отличающийся тем, что количество слоев (3) армирующих волокон и слоев (5а, 5b) полимера внутри преформы (1) может меняться в зависимости от профиля, который требуется изготовить.

13. Способ изготовления композитной детали с термопластичной матрицей, содержащий этапы изготовления преформы (1) по любому из пп. 1-12 и этап нагрева указанной преформы (1).

14. Композитная деталь с термопластичной матрицей, получаемая в соответствии со способом по п. 13.

| РУЛЕВОЕ УПРАВЛЕНИЕ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2090423C1 |

| US 20040074589 А1, 22.04.2004 | |||

| СИСТЕМА, СОСТОЯЩАЯ ИЗ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2615874C2 |

| EP 1923192 A1, 21.05.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2406607C2 |

| Плпстичная гидромашина | 1975 |

|

SU567845A1 |

Авторы

Даты

2017-01-30—Публикация

2012-11-26—Подача