Группа изобретений относится к конструкции железнодорожного пути - рельсовым скреплениям, а именно к способу нанесения защитного покрытия для подкладки рельсового скрепления и изготовленной этим способом прокладке с защитным покрытием.

Известен способ изготовления изделий из полиуретановой композиции, включающий характеризующийся приготовлением и заливкой полимерной композиции, нагрев полимерной композиции, извлечение подкладки рельсового скрепления и выдержку детали (см. патент на изобретение RU №2199551, МПК C08G 18/32 (2000.01), 27.02.2003 г.).

Известный способ не обеспечивает надежность и долговечность работы подкладки рельсового скрепления при эксплуатации в условиях больших нагрузок, большого перепада температур и в агрессивных средах.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ изготовления изделий из полиуретановой композиции, включающий характеризующийся приготовлением и заливкой полимерной композиции, нагрев полимерной композиции, извлечение подкладки рельсового скрепления и выдержку детали (см. патент на изобретение RU №2400361, МПК В29С 39/00(2006.01), C08L 75/04 (2006.01), C08L 75/08 (2006.01), C08G 18/10(2006.01), (2006.01), C08G 18/48 (2006.01), 27.09.2010 г.).

Данный способ не обеспечивает надежность и долговечность работы подкладки рельсового скрепления в экстремальных условиях эксплуатации, обусловленные деформацией и разрушением нижней поверхности подкладки, взаимодействующей с рельсом с образованием натира от полимерной подкладки на постели шпалы в подрельсовой зоне.

Известно рельсовое скрепление, содержащего подкладку, выполненную цельной деталью из полимера, на верхней поверхности которой расположены подклеммные участки с отверстие для установки крепежных элементов, продольные и ограничительные выступы, а на нижней поверхности выполнены углубления для исключения дефектов и создания ровной поверхности при литье, что обеспечивает упрощение технологии изготовления подкладки, а также снижает массу изделия (см. патент на изобретение RU №218742, МПК Е01В 9/38(2006.01), Е01В 9/48(2006.01), СПК Е01В 9/38(2023.02), Е01В 9/483(2023.02), 08.06.2023 г.).

Известная подкладка не обеспечивает надежность и долговечность работы рельсового скрепления в экстремальных условиях эксплуатации, обусловленные деформацией и разрушением нижней поверхности подкладки, взаимодействующей с рельсом с образованием натира от полимерной подкладки на постели шпалы в подрельсовой зоне.

Задачей предлагаемой группы изобретений является значительное повышение надежности и срока службы рельсового скрепления под большими нагрузками и экстремальных условиях эксплуатации, исключая образование натира от подкладки на постели шпалы в подрельсовой зоне.

Техническим результатом при использовании предлагаемой группы изобретений является повышение надежности и срока службы рельсового скрепления в экстремальных условиях и под большими нагрузками, путем защиты подкладки от внешних воздействий и исключения образования натира подкладки на постели шпалы в подрельсовой зоне.

Указанный технический результат в части способа достигается тем, что в способе нанесения защитного покрытия для подкладки рельсового скрепления, характеризующимся приготовлением полимерной композиции, заливкой полимерной композиции, нагревом полимерной композиции, извлечением и выдержкой подкладки рельсового скрепления, подкладку устанавливают нижней поверхностью вверх в фиксирующее устройство, разогревают полимерную композицию до температуры 30-90°С и наносят на нижнюю поверхность подкладки защитное покрытие из полимерной композиции.

Кроме того, предпочтительно, что нагрев компонентов полимерной композиции и смешивание компонентов полимерной композиции осуществляют перед нанесением полимерной композиции на нижнюю поверхность подкладки.

Кроме того, предпочтительно, что время нанесения полимерной композиции составляет не менее 3 сек, а время выдержки подкладки не менее 120 сек.

Указанный технический результат в части устройства достигается тем, что в подкладке рельсового скрепления с защитным покрытия, изготовленным способом по п. 1, имеющем нижнюю поверхность с отверстиями и выемками, толщина защитного покрытия на нижней горизонтальной поверхности подкладки составляет не менее 0,5-5,0 мм.

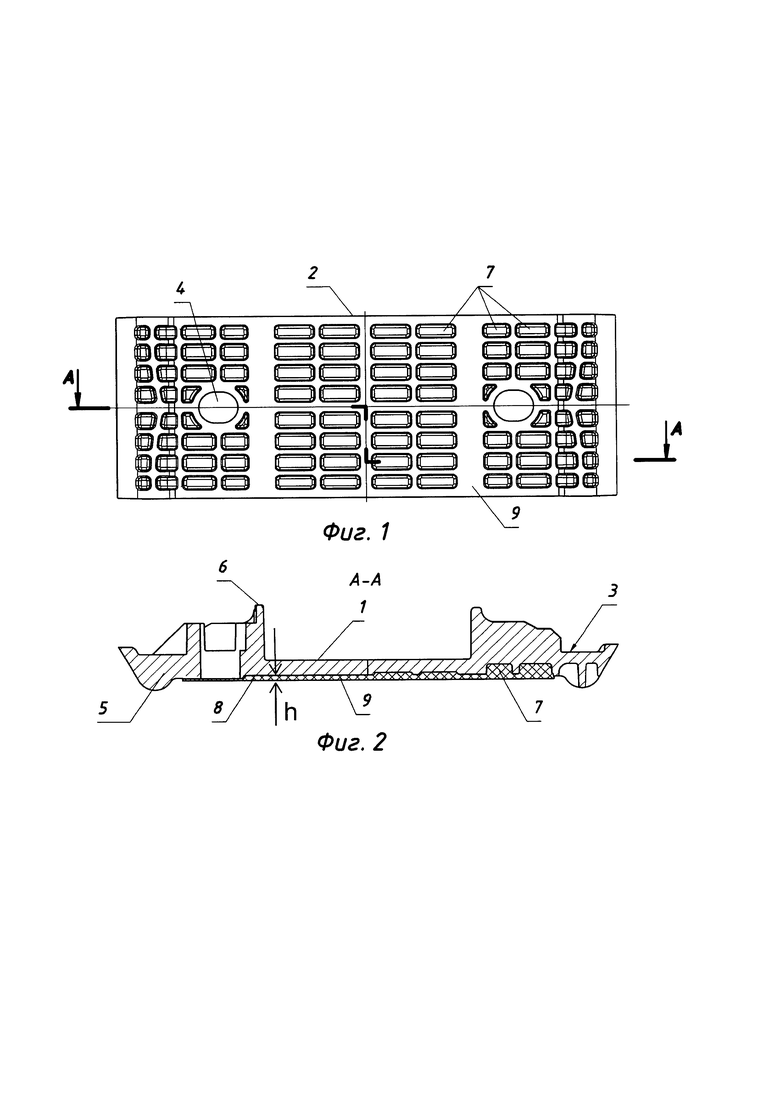

На фиг.1 изображена подкладка рельсового скрепления, вид снизу;

На фиг.2 изображен разрез А-А на фиг.1.

В настоящее время для изготовления широкого круга изделий (подкладок, накладок, прокладок и т.п.) из полиуретановых эластомеров применяется способ, основанный на смешении предварительно синтезированных уретановых форполимеров с отвердителями различной химической природы с последующей заливкой реакционной массы в формы для отверждения.

Подкладка рельсового скрепления выполнена цельной деталью из полимера, содержит верхнюю поверхность 1, и нижнюю поверхность 2.

На верхней поверхности 2 расположены подклеммные участки 3 с отверстием 4 для установки крепежных элементов, продольные выступы 5 и ограничительные выступы 6.

На нижней поверхности 2 выполнены различной конфигурации углубления 7 для исключения дефектов и создания ровной поверхности при литье, что обеспечивает упрощение технологии изготовления подкладки, а также снижает массу изделия.

На нижней поверхности 2 выполнено защитное покрытие 8, для защиты поверхности от различных видов воздействий (высоких нагрузок, температур, различных агрессивных сред и т.д.).

Защитное покрытие 8 выполнено из полимерной композиция, состоящей из не менее двух компонентов, например, из полиольного компонента А и изоцианатного компонента Б, в соотношении по массе в интервале от 115:100 до 85:100.

По физико-химическим и физико-механическим показателям компоненты полимерной композиции соответствую следующим требованиям:

- вязкость динамическая компонента А при температуре 25°С, мПа*с, соответствует 500-2000;

- плотность компонента А, г/см3, 1,05-1,25;

- вязкость динамическая компонента Б при температуре 25°С, мПа*с, соответствует 300-1000;

- плотность компонента Б, г/см3, 1,15-1,25;

- физико-механические параметры м твердость по Шору. А, ус.ед, 80-95.

Защитное покрытие 8 имеется в углублениях 7 и на горизонтальной поверхности 9 нижней поверхности 2.

Толщина «h» защитного покрытия 8 на горизонтальной поверхности 9 составляет не менее 0,5-5,0 мм.

Пример 1

Разогревают полимерную композицию, например, из полиольного компонента А и изоцианатного компонента Б до рабочей температуры 90°С. При разогреве циркуляция компонентов осуществляют через теплообменники с электрическим тэном пенозаливочной машины.

Затем укладывают подкладку нижней 2 поверхностью вверх в кондуктор и фиксирует зажимами.

Заливку на нижнюю поверхность 2 подкладки полимерной композиции наносят в течение 3 сек при помощи пенозаливочной машины, компоненты смеси в соотношении по массе, например, 115:100, которые поступают из соответствующих компонентам баков по своим трубопроводам, а смешивание компонентов происходит непосредственно в смесительной головке перед заливкой в форму, при этом обеспечивают толщину «h» защитного покрытия 8, которая составляет 0,5 мм на горизонтальной поверхности 9.

Соотношение компонентов по массе, например, 115:100, используемых для приготовления полиуретановой композиции, может различаться в рамках заявленных соотношений и зависит от требований, предъявляемых к защитному покрытию 8 подкладки.

После заливки производят выдержку подкладки (застывание защитной полимерной композиции) в течение 120 сек и измерение толщины «h» защитного покрытия 8.

После каждого нанесения материала на заготовку, запускают автоматическую очистку смесительной головки от оставшейся в ней смеси путем промывки смесительной головки растворителем, со сбросом смеси в отдельно стоящую емкость.

После изготовления подкладки проводят контроль их внешнего вида и размеров в соответствии с нормативными требованиями, предъявляемыми к изделию.

Указанные минимальные диапазоны параметров температуры и времени являются достаточными для завершения процесса полимеризации.

Дальнейшее уменьшение времени не позволит процессу полимеризации завершиться, а при не завершенном процессе полимеризации может быть получена неоднородная структура вещества, что соответственно ухудшит качество получаемой композиции.

Указанная минимальная толщина защитного покрытия 8 исключает образование натира от подкладки на постели шпалы в подрельсовой зоне.

Пример 2

Разогревают полимерную композицию, например, из полиольного компонента А и изоцианатного компонента Б до рабочей температуры 90°С. При разогреве циркуляция компонентов осуществляют через теплообменники с электрическим тэном пенозаливочной машины.

Затем укладывают подкладку нижней поверхностью 2 вверх в кондуктор и фиксирует зажимами.

Заливку на нижнюю поверхность 2 подкладки полимерной композиции наносят в течение не менее 3 сек при помощи пенозаливочной машины, компоненты смеси в соотношении по массе, например, 85:100, которые поступают из соответствующих компонентам баков по своим трубопроводам, а смешивание компонентов происходит непосредственно в смесительной головке перед заливкой в форму при этом обеспечивают толщину «n» защитного покрытия 8, которая составляет 5,0 мм на горизонтальной поверхности 9.

После заливки производят выдержку подкладки (застывание полиуретанового покрытия) в течение 120 сек и измерение толщины «n» защитного покрытия 8.

После каждого нанесения материала на заготовку, запускают автоматическую очистку смесительной головки от оставшейся в ней смеси путем промывки смесительной головки растворителем, со сбросом смеси в отдельно стоящую емкость.

После изготовления подкладки проводят контроль их внешнего вида и размеров в соответствии с нормативными требованиями, предъявляемыми к изделию.

Указанные максимальные диапазоны параметров температуры являются максимально допустимыми для сохранения свойств полимерной композиции с заявленными физико-химическими параметрами ее компонентов. Указанные диапазоны параметров времени являются достаточными для завершения процесса полимеризации. Поэтому дальнейшее увеличение температуры и времени выше указанных диапазонов приводит к существенному усложнению процесса изготовления изделий.

Проведение нагрева при температуре выше 90°С полимерной композиции с заявленными физико-химическими параметрами ее компонентов приведет к ухудшению физико-механических свойств полимерной композиции (прочность, износостойкость, твердость и т.д.).

Указанный максимальный диапазон параметра толщины исключает образование натира от подкладки на постели шпалы в подрельсовой зоне.

Увеличение толщины полимерного покрытия более 5,0 мм нецелесообразно, поскольку приведет к перерасходу материала и удорожанию производства, кроме того, повысится технологическая сложность нанесения защитного покрытия. Кроме того, дальнейшее увеличение толщины защитного покрытия выше указанного диапазона влечет риск деформации данного защитного покрытия и неэффективности его применения.

Результаты проведенных испытаний подкладок рельсовых скреплений с защитным покрытием показывают, что изделия с защитным покрытием, изготовленным заявленным способом, характеризуются комплексом физико-механических свойств, соответствующих высоким требованиям в экстремальных условиях эксплуатации, и компенсируют давление подкладки на поверхность шпалы в подрельсовой зоне, что позволяет минимизировать риск дефектности шпал и повысить надежность и долговечность работы узла рельсового скрепления и верхнего строения пути в целом. Это также позволяет снизить эксплуатационные затраты на замену шпал.

Кроме того, возможность регулирования толщины наносимого покрытия или регулирования плотности компонентов полимерной композиции позволяет незначительно регулировать жесткость узла рельсового скрепления. Оптимальная жесткость узла скрепления определяется в зависимости от величины сил, передаваемых от рельса на узел, и демпфирующих свойств прокладок с нанесенных на них защитным покрытием. Соответственно, чем мягче защитное покрытие, нанесенное на подкладку, тем меньше жесткость узла рельсового скрепления. Однако данный метод регулирования жесткости узла рельсового скрепления может применяться только как вспомогательный, поскольку с увеличением толщины защитного покрытия возникает вероятность деформации данного покрытия и неэффективности его применения.

При использовании заявленной группы изобретений каждый отличительный существенный признак формулы изобретений влияет на достижение технического результата, т.к. выявлена и описана причинно-следственная связь между техническим результатом и совокупностью отличительных существенных признаков формул изобретений.

Наличие отличительных существенных признаков изобретений в техническом решении позволяет достичь при использовании заявленный технический результат: повышение надежности и срока службы рельсового скрепления в экстремальных условиях и под большими нагрузками путем защиты подкладки от внешних воздействий и исключения образования натира подкладки на постели шпалы в подрельсовой зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подрельсовая подкладка с устройством для регулирования ширины рельсовой колеи | 2016 |

|

RU2630965C1 |

| ШПАЛА ДЛЯ СКОРОСТНЫХ РЕЛЬСОВЫХ ПУТЕЙ | 2018 |

|

RU2719745C2 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| Устройство для крепления подкладки к шпале | 2022 |

|

RU2815700C1 |

| Демпфирующая нашпальная подкладка | 2022 |

|

RU2785146C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ, ПОДКЛЕММНАЯ ПОДКЛАДКА И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2695944C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ РЕЛЬСОВ НА ПОДКЛАДКИ ШПАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ЗВЕНОСБОРОЧНЫХ ЛИНИЙ | 2006 |

|

RU2307886C1 |

| ПОДРЕЛЬСОВАЯ ПОДКЛАДКА | 2014 |

|

RU2581340C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ИЗОЛИРУЮЩИМ ЭЛЕМЕНТОМ И НАРЕЛЬСОВАЯ ИЗОЛИРУЮЩАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2006 |

|

RU2309215C1 |

| АНКЕРНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И АМОРТИЗИРУЮЩАЯ ПОДРЕЛЬСОВАЯ ПРОКЛАДКА АНКЕРНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2007 |

|

RU2335593C1 |

Группа изобретений относится к конструкции железнодорожного пути - рельсовым скреплениям, а именно к способу нанесения защитного покрытия для подкладки рельсового скрепления и изготовленной этим способом прокладке с защитным покрытием. В способе подкладку устанавливают нижней поверхностью вверх в фиксирующее устройство, разогревают полимерную композицию до температуры 30-90°С и наносят в течение 3 сек на нижнюю поверхность подкладки защитное покрытие из полимерной композиции с последующей выдержкой не менее 120 сек. Нагрев компонентов и смешивание компонентов полимерной композиции осуществляют перед нанесением полимерной композиции на нижнюю поверхность подкладки. Толщина «n» защитного покрытия на нижней горизонтальной поверхности подкладки составляет 0,5-5,0 мм. В результате повышается надежность и срок службы рельсового скрепления в экстремальных условиях и под большими нагрузками благодаря защите подкладки от внешних воздействий и исключения образования натира подкладки на постели шпалы в подрельсовой зоне. 2 н. и 2 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИУРЕТАНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2400361C1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА НРЯМОГО И ОБРАТНОГО ЧЕРПАНИЯ | 0 |

|

SU218742A1 |

| Часы, автоматически включающие и выключающие ток в осветительной печи | 1925 |

|

SU4007A1 |

| DE 19608823 C1, 22.05.1997 | |||

| 0 |

|

SU200570A1 | |

Авторы

Даты

2024-05-06—Публикация

2023-08-09—Подача