Изобретение относится к способам получения тонких многокомпонентных полупроводниковых пленок, имеющих монокристаллическую структуру, в частности к изготовлению монокристаллического тонкопленочного бесщелевого полупроводника толщиной 10-100 нм на диэлектрической монокристаллической подложке, который может быть использован в современных приборах микро- и наноэлектроники, а также в спинтронике.

Известен способ получения многокомпонентного полупроводника на диэлектрической подложке, в котором тонкие пленки состава Co2FeSn, толщиной 100 нм получают методом магнетронного распыления из многокомпонентной мишени стехиометрического состава (Co2FeSn) и покрывают слоем SiO2 толщиной 50 нм [1]. Предварительно подложку из оксида магния MgO (001) подвергают термическому отжигу при температуре 900°С в кислороде, затем при 800°С в вакууме. Процесс нанесения материала на подложку проводят при температуре подложки 150°С в атмосфере аргона при давлении 0,5 Па. Поверхность пленки, затем, покрывают слоем SiO2 во избежание испарения компонентов пленки при дальнейшем термическом отжиге. После нанесения тонкой пленки проводят термический отжиг при температурах 400-800°С в течение 1 часа. В результате получают пленки Co2FeSn, тип кристаллической структуры которых зависит от температуры термического отжига. Во всех случаях данным способом были получены поликристаллические пленки с разной степенью упорядоченности атомов кристаллической решетки. Качество кристаллической структуры, согласно результатам измерений электрофизических параметров полученных тонких пленок, сказывается на величине магнитотермоэдс и проводимости тонких пленок.

Существует способ получения многокомпонентных тонких пленок, в котором пленки состава Cox[Mny(GazGe1-z)1-y]1-x (например Co0.5Mn0.22(Gaz Ge1-z)0.28) получают методом магнетронного распыления [2]. На монокристаллическую подложку MgO (100), предварительно отожженную при температуре 600°С при давлении 1⋅10-7 Па, одновременным испарением материалов из двух или четырех мишеней разного состава наносят тонкую пленку, толщина которой около 40 нм. Процесс нанесения проходит при комнатной температуре. Далее проводят термический отжиг полученной пленки при температуре 650°С в течение 1 часа в вакууме. Различные концентрации кобальта и германия в составе пленки, а также дефекты кристаллической структуры пленки влияют на величины проводимости и магнитосопротивления.

Технически близким к предлагаемому является способ, в котором процесс получения бесщелевого полупроводника CoFeMnSi методом импульсного лазерного нанесения представляет собой нанесение состава мишени на подложку с последующей термической обработкой [3]. Нанесение состава CoFeMnSi на подложку оксида магния осуществляется при температуре 500°С, при этом образуется пленка стехиометрического состава. Термический отжиг образца проводится при температуре 700°С в течение 30 минут, в результате чего получается однородная поликристаллическая пленка CoFeMnSi. Транспортные и магнитные свойства спиновых бесщелевых полупроводников сильно зависят от качества их кристаллической решетки. Основным недостатком данного способа является большое количество структурных несовершенств в получаемом слое полупроводника. Полученный слой полупроводника является поликристаллическим.

Прототипом предлагаемого изобретения, наиболее близким по технической сути, является способ получения тонких пленок четвертного сплава Гейслера CoFeMnSi методом магнетронного распыления [4]. Процесс нанесения пленки проводят в атмосфере аргона при рабочем давлении в ростовой камере 0,2 Па. Процесс формирования пленки на мишени заключается в осаждении буферного слоя тантала (Та), толщиной 10 нм на подложке SiO2, на который затем наносят слой CoFeMnSi. Материал осаждают на подложку оксида кремния (SiO2), имеющую кубическую структуру, из многокомпонентной мишени состава CoFeMnSi (1:1:1:1). Перед нанесением пленки проводят химическую очистку поверхности подложки. Нанесение пленки осуществляется при комнатной температуре. После нанесения материала мишени на подложку образец подвергают термическому отжигу в вакууме при температурах 500-750°С в течение 30 минут. Термический отжиг необходим для рекристаллизации пленки. В зависимости от температуры термического отжига магнитные свойства тонкой пленки CoFeMnSi изменяются. Причиной различия магнитных свойств -величина коэрцитивной силы, намагниченности насыщения, демпинг-фактора при различных температурах термического отжига является разная степень упорядоченности атомов в кристаллической решетке CoFeMnSi.

Процесс нанесения в способе-прототипе представляет собой три этапа: подготовка подложки - хим. очистка, нанесение материала мишени на подложку и термический отжиг полученной пленки. В результате, после термического отжига получают полупроводниковую пленку CoFeMnSi.

Отличительной особенностью предлагаемого способа изготовления от прототипа является получение монокристаллической тонкой пленки в процессе нанесения без последующей термической обработки.

Задачей данного изобретения является разработка способа изготовления на монокристаллической диэлектрической подложке пленки многокомпонентного полупроводника, имеющего монокристаллическую структуру во всем объеме, эпитаксиальную структуру границы раздела с подложкой и контролируемой толщиной в несколько атомных слоев.

Для решения задачи предлагается способ изготовления монокристаллического тонкопленочного многокомпонентного полупроводника, сформированного на диэлектрической монокристаллической подложке, кристаллическая структура которой позволяет получить эпитаксиальный слой полупроводника, включающий нанесение материала полупроводника стехиометрического состава, создание температурных условий, оптимальных для роста требуемой кристаллической структуры, отличающийся тем, что на монокристаллическую диэлектрическую подложку лазерным осаждением наносятся одновременно все компоненты материала полупроводника толщиной в один атомный слой, после чего процесс осаждения останавливается и дается время в течении 2-х минут, чтобы атомы полупроводника заняли на поверхности места в соответствии с кристаллической решеткой, затем процесс повторяется для следующего атомного слоя.

Предлагаемый способ обеспечивает эпитаксиальный рост слоя полупроводника по всей поверхности монокристаллической подложки. В отличие от процесса формирования прототипа три основных фактора позволяют получить на диэлектрической подложке монокристаллический слой полупроводника толщиной от нескольких атомных слоев до 100 нм.

Первым фактором, позволяющим решить поставленную задачу, является высокая подвижность атомов по свободной поверхности. Она значительно выше, чем в объеме материала. Это существенно сокращает время построения атомной плоскости монокристалла по сравнению с процессами рекристаллизации в объеме нанесенного материала большой толщины.

Вторым фактором, позволяющим получить высокоупорядоченную структуру, является остановка поступления новых атомов, для которых нет условий занять место в кристаллической решетке. Это предотвращает образование объемных дефектов.

Третий фактор связан с многокомпонентностью полупроводника. Атом должен не только занять место на краю ступеньки роста, но и формировать ячейку монокристалла в которую входит несколько десятков атомов. Это так же легче сделать на поверхности, чем в объеме полупроводника.

Для нанесения компонентов полупроводника используется метод лазерного испарения из мишени стехиометрического состава на монокристаллическую диэлектрическую подложку. Формирование монокристаллического слоя полупроводника происходит во время нанесения материала. Для этого температура подложки поддерживается в диапазоне активного роста требуемой кристаллической решетки. Наносится материал, необходимый для построения одной атомной плоскости кристалла. После этого нанесение останавливается и дается время для перемещения и фиксации атомов компонентов мишени в необходимых местах поверхности подложки. Затем наносится следующий атомный слой.

Предлагаемым способом была получена монокристаллическая пленка CoFeMnSi толщиной 10 нм на монокристаллической подложке оксида магния MgO (001). Пленка CoFeMnSi осаждалась на монокристаллическую подложку MgO (001) методом лазерного нанесения с использованием эксимерного KrF-лазера с длиной волны 248 нм. Энергия лазера Е=150 мДж, частота импульсов F=0,5 Гц. Расстояние мишень-подложка Н=5,5 см. Перед нанесением пленки подложка подвергалась термической обработке непосредственно в ростовой камере при температуре 1000°С и давлении Р=1⋅10-6 Па в течение двух часов в атмосфере вакуума. После этого температура подложки устанавливалась равной 650°С и выдерживалась в течение 1 часа для стабилизации атомов кристаллической решетки. Для нанесения использовалась мишень стехиометрического состава Co1Fe1Mn1Si1. Контроль состава остаточной атмосферы в камере производился масс-спектрометром. Послойный рост пленки контролировался RHEED системой. Температура подложки измерялась пирометром. Процесс нанесения пленки занял 3 часа. Время формирования одного атомного слоя составило 2 минуты. Общее количество атомных слоев равнялось 90 для пленки толщиной 10 нм.

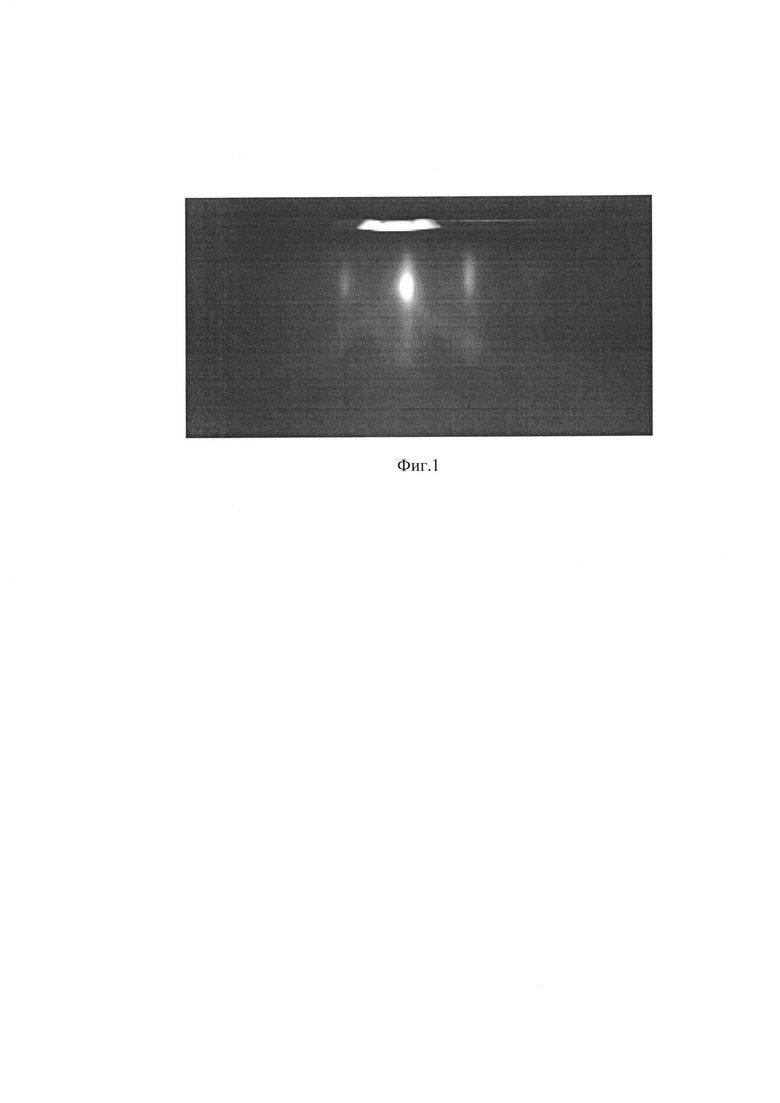

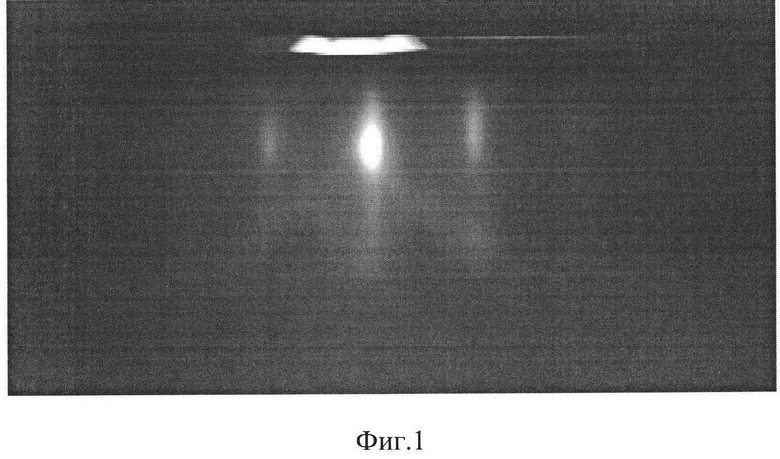

На дифракционной картине (Фиг. 1) показаны дифракционный максимумы от подложки MgO после термической обработки и установленной температуре 650°С.

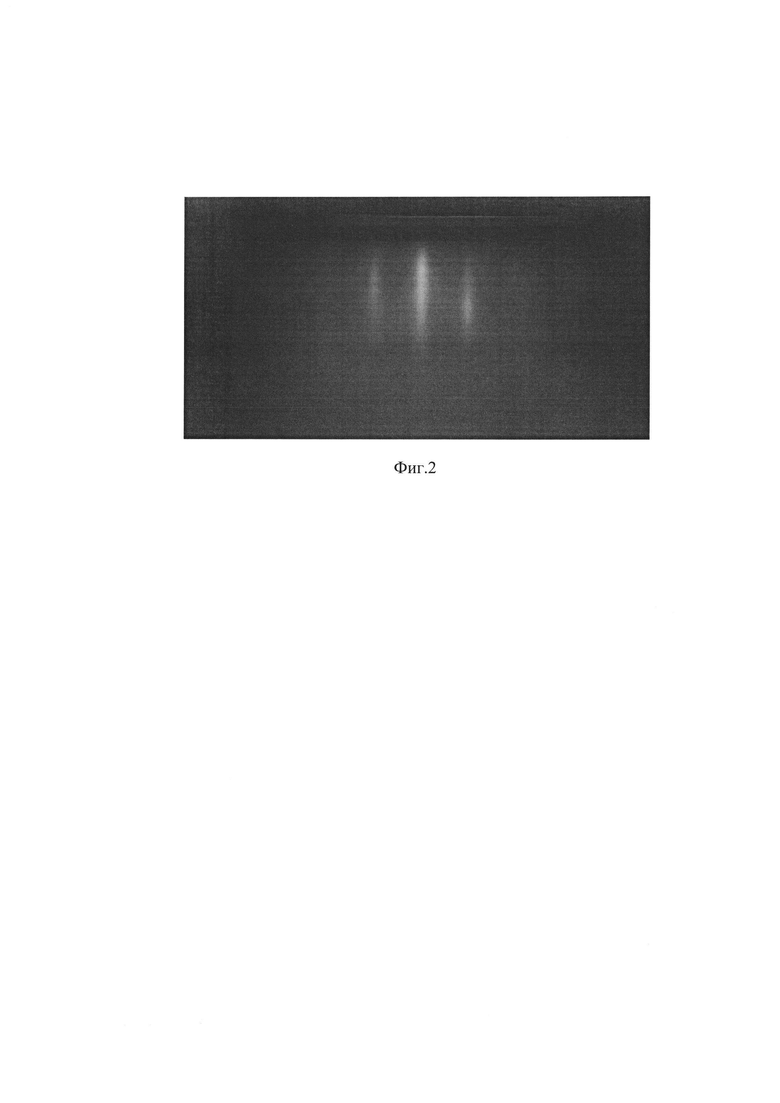

На дифракционной картине (Фиг. 2) видно, что дифракционные максимумы интенсивности от кристаллической решетки пленки представлены в виде стержней. Наличие стержней на дифракционной картине свидетельствует об упорядоченности кристаллической структуры и образовании непрерывных атомных слоев на поверхности пленки. Экспериментально доказано [5], что от качества кристаллической структуры CoFeMnSi зависит величина магнитного момента и удельного сопротивления тонкой пленки из данного материала. При высокой упорядоченности кристаллической структуры величина магнитного момента увеличивается, что является важным критерием при использовании тонких пленок CoFeMnSi в приборах микро- и наноэлектроники.

Реализация предлагаемого способа позволяет получить заявляемый технический результат, обеспечивает возможность изготовления монокристаллических пленок наноразмерной толщины полупроводника многокомпонентного состава на диэлектрической подложке. Как показано в примере, предлагаемым способом была получена монокристаллическая пленка сплава Гейслера состава Co1Fe1Mn1Si1.

Источники информации

1. Патент Япония №2023149556А, 2023.

2. Патент Япония №2023105503А, 2023.

3. Kushwaha V.K. Possible spingapless semiconductor type behavior in CoFeMnSi epitaxial thin films / V.K. Kushwaha, J. Rani, A. Tulapurkaretal. // Appl. Phys. Lett. - 2017. - Vol. 11. - Issue 15. - P. 152407-1-152407-4.

4. Патент Китай №110747440A - прототип.

5. Bainsla, L. Spin gapless semiconducting behavior in equiatomic quaternary CoFeMnSi Heusler alloy / L. Bainsla, A.I. Mallick, M.M. Raja et al. // Phys. Rev. B. - 2015. - Vol.91. - Issue 10. - P. 104408-1-104408-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА СОСТАВА Bi-2223 | 2024 |

|

RU2827962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК | 2004 |

|

RU2330350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК ОКСИДНЫХ СОЕДИНЕНИЙ | 2004 |

|

RU2330351C2 |

| Способ формирования тонкой пленки монооксида европия на кремниевой подложке с получением эпитаксиальной гетероструктуры EuO/Si | 2020 |

|

RU2739459C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННОГО МАССИВА НАНОКРИСТАЛЛОВ ИЛИ НАНОКЛАСТЕРОВ КРЕМНИЯ В ДИЭЛЕКТРИЧЕСКОЙ МАТРИЦЕ | 2017 |

|

RU2692406C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ БУФЕРНЫХ СЛОЕВ | 1991 |

|

RU2006996C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК МОНООКСИДА ЕВРОПИЯ НА ГРАФЕНЕ (варианты) | 2018 |

|

RU2680544C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПЛЕНОК ХАЛЬКОГЕНИДНЫХ СТЕКЛООБРАЗНЫХ ПОЛУПРОВОДНИКОВ С ЭФФЕКТОМ ФАЗОВОЙ ПАМЯТИ | 2016 |

|

RU2631071C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОТАКСИАЛЬНЫХ СЛОЕВ ДИСИЛИЦИДА КОБАЛЬТА В КРЕМНИИ | 1990 |

|

SU1795821A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2301476C1 |

Использование: для получения тонких многокомпонентных полупроводниковых пленок. Сущность изобретения заключается в том, что способ изготовления монокристаллического тонкопленочного многокомпонентного полупроводника, сформированного на диэлектрической монокристаллической подложке, кристаллическая структура которой позволяет получить эпитаксиальный слой полупроводника, включающий нанесение материала полупроводника стехиометрического состава, создание температурных условий, оптимальных для роста требуемой кристаллической структуры, при этом на монокристаллическую диэлектрическую подложку лазерным осаждением наносятся одновременно все компоненты материала полупроводника толщиной в один атомный слой, после чего процесс осаждения останавливается и дается время в течение 2-х минут, чтобы атомы полупроводника заняли на поверхности места в соответствии с кристаллической решеткой, затем процесс повторяется для следующего атомного слоя. Технический результат: обеспечение возможности изготовления на монокристаллической диэлектрической подложке пленки многокомпонентного полупроводника, имеющего монокристаллическую структуру во всем объеме, эпитаксиальную структуру границы раздела с подложкой и контролируемой толщиной в несколько атомных слоев. 2 ил.

Способ изготовления монокристаллического тонкопленочного многокомпонентного полупроводника, сформированного на диэлектрической монокристаллической подложке, кристаллическая структура которой позволяет получить эпитаксиальный слой полупроводника, включающий нанесение материала полупроводника стехиометрического состава, создание температурных условий, оптимальных для роста требуемой кристаллической структуры, отличающийся тем, что на монокристаллическую диэлектрическую подложку лазерным осаждением наносятся одновременно все компоненты материала полупроводника толщиной в один атомный слой, после чего процесс осаждения останавливается и дается время в течение 2-х минут, чтобы атомы полупроводника заняли на поверхности места в соответствии с кристаллической решеткой, затем процесс повторяется для следующего атомного слоя.

| Guru Dutt Gupt and Rajendra S | |||

| Dhaka "Structural, magnetic and transport properties of Co2CrAl epitaxial thin films", Department of Physics, Indian Institute of Technology Delhi, August 10, 2022 | |||

| Ettlinger, Rebecca Bolt "CTS and CZTS for solar cells made by pulsed laser deposition and pulsed electron deposition", DTU Fotonik, Technical University |

Авторы

Даты

2024-05-08—Публикация

2023-11-10—Подача