Изобретение относится к оборудованию для переработки тяжелого остаточного углеводородного сырья термической конверсией и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки тяжелого углеводородного сырья [RU 2413752, опубл. 10.03.2011 г., МПК C10G9/16, C07C7/04, C10G9/06], осуществляемый на установке, которая включает теплообменник, два сепаратора, ректификационную колонну, две крекинг-печи, одна из которых расположена на линии подачи остаточной тяжелой фракции, и реактор, связанный с ректификационной колонной линией подачи паров.

Недостатком известной установки является низкий выход дизельных фракций.

Наиболее близкой к заявляемому изобретению является процесс для получения газойля [US 4200519, опубл. 29.05.1979 г., МПК C10G 37/02], реализуемый на установке, включающая зону (блок) деасфальтизации и установку висбрекинга, состоящую из блоков первого термического крекинга, второго термического крекинга, атмосферной дистилляции, вакуумной дистилляции, сепарации. При этом блок первого термического крекинга расположен на линии тяжелого углеводородного сырья и соединен с блоком сепарации (сепаратором) линией продуктов первого термического крекинга. Сепаратор соединен линией остатка сепарации с блоком вакуумной дистилляции, а линией паров сепарации, к которой примыкает линия продуктов второго термического крекинга, образуя сырьевую смесь, соединена с блоком атмосферной дистилляции. Блок атмосферной дистилляции оснащен линиями вывода газа, бензиновой фракции, газойлевой (дизельной) фракции, остатка атмосферной дистилляции и соединен с блоком второго термического крекинга линией тяжелого газойля. Линия остатка атмосферной дистилляции соединена линией подачи по меньшей мере его части с линией остатка сепарации. К линии тяжелого газойля примыкают линии вакуумного газойля и деасфальтизата, образуя линию сырьевую смеси блока второго термического крекинга. Блок второго термического крекинга соединен также линией продуктов второго термического крекинга с линией паров сепарации. Блок вакуумной дистилляции оснащен линиями вакуумного газойля и соединен линией вакуумного остатка с блоком деасфальтизации, который оснащен линией деасфальтизата и линией вывода асфальта.

Недостатком данной установки является низкий выход дизельных фракций из-за недостаточной степени превращения сырьевой смеси в блоке второго термического крекинга вследствие его соединения линией продуктов с линией паров сепарации, подаваемых далее в блок атмосферной дистилляции, а также из-за вывода бензиновой фракции с высоким соотношением Н/С, вследствие оснащения блока атмосферной дистилляции линией вывода бензиновой фракции.

Задача изобретения - повышение выхода дизельных фракций.

Техническим результатом является повышение выхода дизельных фракций, достигаемое за счет оснащения блока второго термического крекинга (блока замедленной термической конверсии дистиллятов) линией паров второго термического крекинга, соединенной с линией сырьевой смеси блока атмосферной дистилляции, и линией остатка второго термического крекинга, соединенной линиями подачи его первой и второй частей с линией сырьевой смеси блока замедленной термической конверсии и линией тяжелого углеводородного сырья.

Кроме того, повышение выхода дизельных фракций достигается за счет исключения вывода нафты из блока атмосферной дистилляции путем оснащения блока линией тяжелой нафты, соединенной с линией тяжелого углеводородного сырья, а также оснащения линией легкой нафты, соединенной с линией сырьевой смеси блока замедленной термической конверсии дистиллятов.

Помимо этого, повышение выхода дизельных фракций достигается за счет оснащения блока вакуумной дистилляции линией легкого вакуумного газойля, соединенной с линией сырьевой смеси блока атмосферной дистилляции, а также оснащения линией тяжелого вакуумного газойля, соединенной с линией сырьевой смеси блока замедленной термической конверсии дистиллятов.

Указанный технический результат достигается тем, что в установке висбрекинга, состоящей из блоков первого термического крекинга, второго термического крекинга, атмосферной дистилляции, вакуумной дистилляции и сепарации, блок первого термического крекинга расположен на линии тяжелого углеводородного сырья и соединен линией продуктов первого термического крекинга с блоком сепарации, который соединен линией остатка сепарации с блоком вакуумной дистилляции, а линией паров сепарации соединен с блоком атмосферной дистилляции, оснащенным линиями вывода газа, дизельной фракции, остатка атмосферной дистилляции и соединенным с блоком второго термического крекинга линией тяжелого газойля, при этом к линии тяжелого газойля примыкает линия вакуумного газойля, образуя линию сырьевую смеси блока второго термического крекинга, а блок вакуумной дистилляции оснащен линией вакуумного газойля и линией вывода вакуумного остатка, особенностью является то, что в качестве блока первого термического крекинга установлен блок термической конверсии остатков, в качестве блока второго термического крекинга установлен блок замедленной термической конверсии дистиллятов, в качестве блока сепарации установлен фазовый сепаратор, который включен в состав блока термической конверсии остатков, блок замедленной термической конверсии дистиллятов оснащен линией паров термической конверсии дистиллятов, соединенной с линией сырьевой смеси блока атмосферной дистилляции, и также оснащен линией остатка замедленной термической конверсии дистиллятов, соединенной линиями подачи его первой и второй частей с линией сырьевой смеси блока замедленной термической конверсии дистиллятов и с линией сырьевой смеси блока термической конверсии остатка, соответственно, блок атмосферной дистилляции соединен линией тяжелой нафты с линией сырьевой смеси блока термической конверсии остатка, а также соединен линией легкой нафты с линией сырьевой смеси блока замедленной термической конверсии дистиллятов, а блок вакуумной дистилляции соединен линией легкого вакуумного газойля с линией сырьевой смеси блока атмосферной дистилляции, а также соединен линией тяжелого вакуумного газойля с линией сырьевой смеси блока замедленной термической конверсии дистиллятов, при этом линия сырьевой смеси блока термической конверсии остатка образована соединением линий тяжелого углеводородного сырья, тяжелой нафты и подачи второй части остатка термической конверсии дистиллятов, линия сырьевой смеси блока замедленной термической конверсии дистиллятов образована соединением линий тяжелого газойля, тяжелого вакуумного газойля, подачи первой части остатка термической конверсии дистиллятов и легкой нафты, а линия сырьевой смеси блока атмосферной дистилляции образована соединением линий паров сепарации, паров термической конверсии дистиллятов и легкого вакуумного газойля.

При необходимости регулирования вязкости вакуумного остатка к линии его вывода может примыкать линия подачи дизельной фракции, кроме того, к линии легкой нафты может примыкать линия вывода ее части с установки. На линии вывода дизельной фракции может быть установлен блок гидрирования или гидроочистки. На линии вывода газа может быть расположен блок аминовой очистки. Линия вывода дизельной фракции и/или линия вывода тяжелого газойля могут быть соединены с линией паров сепарации и паров замедленной термической конверсии дистиллятов для подачи их частей в качестве квенча. С целью увеличения выработки дизельных фракций к сырьевой смеси блока термической конверсии остатков и/или к сырьевой смеси блока замедленной термической конверсии дистиллятов могут быть добавлены другие тяжелые дистиллятные фракции, например, вакуумный газойль, тяжелые газойли коксования и каталитического крекинга, деасфальтизат и т.п.

Блок термической конверсии остатков включает, например, расходную емкость, насос, реакционную печь, сокинг-камеру и фазовый сепаратор. Блок замедленной термической конверсии дистиллятов включает, например, расходную емкость, насос, реакционную печь, два реактора-испарителя и фазовый сепаратор. Блок атмосферной дистилляции включает колонну атмосферной ректификации со вспомогательным оборудованием. Блок вакуумной дистилляции включает, например, колонну вакуумной ректификации со вспомогательным оборудованием. В качестве фазового сепаратора могут быть установлены центробежные или емкостные аппараты. В качестве остальных элементов установка укомплектована любым соответствующим оборудованием, известным из уровня техники. В качестве тяжелого углеводородного сырья подают остаточные жидкие продукты, например, прямогонный мазут, вакуумный гудрон и т.п.

Оснащение блока замедленной термической конверсии дистиллятов линией паров термической конверсии дистиллятов, соединенной с линией сырьевой смеси блока атмосферной дистилляции, позволяет подать газообразные продукты термической конверсии дистиллятов на ректификацию для выделения из них в том числе дизельной фракции. Оснащение блока замедленной термической конверсии дистиллятов линией остатка термической конверсии дистиллятов, соединенной линиями подачи его первой и второй частей с линией сырьевой смеси блока замедленной термической конверсии и линией сырьевой смеси блока термической конверсии остатков позволяет увеличить выход дизельных фракций за счет рециркуляции остатка на повторную термическую конверсию, что позволяет получить дополнительное количество дизельной фракции.

Оснащения блока атмосферной дистилляции линией тяжелой нафты, соединенной с линией тяжелого углеводородного сырья, а также оснащения его линией легкой нафты, соединенной с линией сырьевой смеси блока замедленной термической конверсии дистиллятов позволяет увеличить выход дизельных фракций за счет рециркуляции легкой и тяжелой нафты на повторную термическую конверсию, что позволяет получить дополнительное количество дизельной фракции вследствие протекания реакций метатезиса легких углеводородов С5-С10 и тяжелых углеводородов С22-С40+ с образованием дополнительного количества углеводородов С11-С21, входящих в дизельную фракцию. Кроме того, за счет исключения вывода нафты с установки исключается потеря фракций с высоким отношением С/Н, что также способствует повышению выхода дизельных фракций.

Оснащение блока вакуумной дистилляции линией легкого вакуумного газойля, соединенной с линией сырьевой смеси блока атмосферной дистилляции, позволяет повысить выход дизельных фракций за счет предотвращения рециркуляции на термическую переработку дизельных фракций, содержащихся в легком вакуумном газойле. Оснащение блока вакуумной дистилляции линией тяжелого вакуумного газойля, соединенной с линией сырьевой смеси блока замедленной термической конверсии дистиллятов увеличивает сырьевой ресурс блока замедленной термической конверсии дистиллятов.

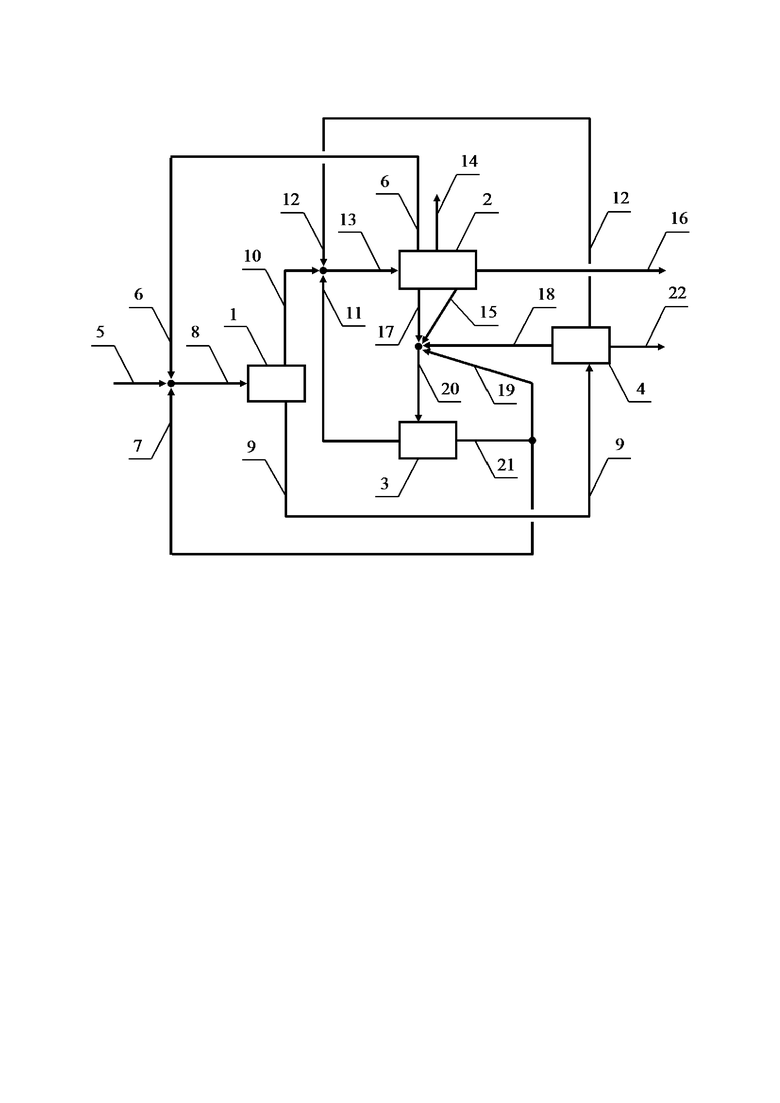

Предлагаемая установка представлена на прилагаемом чертеже и состоит из блоков термической конверсии остатков 1 с фазовым сепаратором, атмосферной дистилляции 2, замедленной термической конверсии дистиллятов 3, вакуумной дистилляции 4.

При работе установки по линии 5 подают тяжелое углеводородное сырье, смешивают его с тяжелой нафтой в качестве турбулизатора (линия 6) и первой частью остатка замедленной термической конверсии дистиллятов (линия 7), полученную сырьевую смесь по линии 8 направляют в блок 1. Из фазового сепаратора блока 1 по линии 9 в блок 4 в качестве первого продукта термической конверсии остатков подают остаток сепарации, а по линии 10 в качестве второго продукта термической конверсии остатков выводят пары сепарации, которые смешивают с парами замедленной термической конверсии дистиллятов (линия 11) и легким вакуумным газойлем (линия 12), полученную сырьевую смесь по линии 13 направляют в блок 2, из которого выводят газ (линия 14), легкую нафту (линия 15), тяжелую нафту (линия 6), дизельную фракцию (линия 16) и тяжелый газойль (линия 17). Последний смешивают с легкой нафтой в качестве турбулизатора (линия 15) из блока 2, тяжелым вакуумным газойлем (линия 18) из блока 4 и второй частью остатка замедленной термической конверсии дистиллятов (линия 19) из блока 3, полученную сырьевую смесь по линии 20 направляют в блок 3. Из блока 3 по линии 11 выводят пары замедленной термической конверсии дистиллятов, а по линии 21 выводят остаток замедленной термической конверсии дистиллятов, который разделяют на первую часть (линия 7) и вторую часть (линия 19). Из блока 4 по линии 12 выводят легкий вакуумный газойль, по линии 18 выводят тяжелый вакуумный газойль, а по линии 22 выводят вакуумный остаток. Предварительный подогрев тяжелого углеводородного сырья продуктами на чертеже, а также разбавление вакуумного остатка частью дизельной фракции для получения мазута условно не показано.

Работоспособность установки подтверждается примером.

90,0 т/час высокосернистого гудрона с плотностью при 15°С 1002 кг/м3, кинематической вязкостью при 100°С 527 сСт, коксуемостью по Конрадсону 18,93%, нагретого до 286°С, при 2,0 МПа смешивают с 15,7 т/час тяжелой нафты и 1,3 т/час первой части остатка замедленной термической конверсии дистиллятов, полученную сырьевую смесь направляют в блок 1. Из фазового сепаратора блока 1 в качестве продуктов термической конверсии остатков выводят 55,6 т/час остатка сепарации, который подают в блок 4, и пары сепарации, которые смешивают с 14,5 т/час паров замедленной термической конверсии дистиллятов и 7,0 т/час легкого вакуумного газойля из блока 4.

Полученную сырьевую смесь направляют в блок 2, из которого выводят 1802 нм3/час газа, 5,6 т/час легкой нафты, тяжелую нафту, 41,2 т/час дизельной фракции и 7,5 т/час тяжелого газойля. Последний смешивают с легкой нафтой из блока 2 в качестве турбулизатора, 2,7 т/час тяжелого вакуумного газойля из блока 4 и 3,6 т/час второй части остатка замедленной термической конверсии дистиллятов из блока 3, полученную сырьевую смесь направляют в блок 3, из которого выводят пары замедленной термической конверсии дистиллятов и остаток замедленной термической конверсии дистиллятов, которую разделяют на первую часть и вторую часть.

Из блока 4 в качестве остаточного продукта выводят 45,9 т/час вакуумного остатка, который смешивают с 14,0 т/час дизельной фракции и после охлаждения тяжелым углеводородным сырьем, в качестве остаточного продукта установки, получают 59,4 т/час мазута М-100 с вязкостью при 100°С 48 сСт. В качестве дистиллятного продукта установки выводят 27,2 т/час дизельной фракции.

В условиях примера при переработке гудрона на установке по прототипу получено 7,1 т/час нафты, 56,3 т/час вакуумного остатка и 23,7 т/час дизельной фракции, из которого смешением с 11,5 т/час дизельной фракции получено 66,8 т/час мазута М-100. В качестве продукта получено 12,2 т/час дизельной фракции.

Достигнутое повышение выхода дизельных фракций получено за счет оснащения блока замедленной термической конверсии дистиллятов линией паров, подаваемых в блок атмосферной дистилляции и линией остатка, которая разделена на две линии: части остатка, рециркулируемой в блок замедленной термической конверсии и части остатка, подаваемой в блок термической конверсии остатков, а также за счет исключения вывода нафты из блока атмосферной дистилляции путем рециркуляции тяжелой нафты и легкой нафты в блок термической конверсии остатков и блок замедленной термической конверсии дистиллятов, соответственно, и, кроме того, выделения легкого вакуумного газойля и подачи его в блок атмосферной дистилляции, а также выделения тяжелого вакуумного газойля и подачи его в блок замедленной термической конверсии дистиллятов.

Таким образом, предлагаемая установка позволяет повысить выход дизельных фракций и может быть использована в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка получения газойля и битума из парафинистого мазута и тяжелой нефти | 2022 |

|

RU2790698C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ГАЗОЙЛЯ И БИТУМА ИЗ ПАРАФИНИСТОГО МАЗУТА И ТЯЖЕЛОЙ НЕФТИ | 2022 |

|

RU2795980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГАЗОЙЛЯ И ВТОРИЧНОГО МАЗУТА (ВАРИАНТЫ) | 2022 |

|

RU2796094C1 |

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| ГИДРООБРАБОТКА ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2640419C2 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА ТЯЖЕЛОЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2013 |

|

RU2625160C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ МАЗУТА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИЕЙ | 2018 |

|

RU2744073C2 |

Изобретение относится к оборудованию для переработки тяжелого углеводородного сырья термической конверсией и может быть использовано в нефтеперерабатывающей промышленности. Изобретение касается установки висбрекинга, состоящей из блоков термической конверсии остатков, атмосферной дистилляции, оснащенных линиями вывода газа, дизельной фракции, остатка атмосферной дистилляции, замедленной термической конверсии дистиллятов, вакуумной дистилляции и фазового сепаратора, включенного в состав блока термической конверсии остатков. Блок замедленной термической конверсии дистиллятов оснащен линией паров термической конверсии дистиллятов, соединенной с линией сырьевой смеси блока атмосферной дистилляции, и также оснащен линией остатка замедленной термической конверсии дистиллятов, соединенной линиями подачи его первой и второй частей с линией сырьевой смеси блока замедленной термической конверсии дистиллятов и с линией сырьевой смеси блока термической конверсии остатка соответственно, блок атмосферной дистилляции соединен линией тяжелой нафты с линией сырьевой смеси блока термической конверсии остатка, а также соединен линией легкой нафты с линией сырьевой смеси блока замедленной термической конверсии дистиллятов, а блок вакуумной дистилляции соединен линией легкого вакуумного газойля с линией сырьевой смеси блока атмосферной дистилляции, а также соединен линией тяжелого вакуумного газойля с линией сырьевой смеси блока замедленной термической конверсии дистиллятов, при этом линия сырьевой смеси блока термической конверсии остатка образована соединением линий тяжелого углеводородного сырья, тяжелой нафты и подачи второй части остатка термической конверсии дистиллятов, линия сырьевой смеси блока замедленной термической конверсии дистиллятов образована соединением линий тяжелого газойля, тяжелого вакуумного газойля, подачи первой части остатка термической конверсии дистиллятов и легкой нафты, а линия сырьевой смеси блока атмосферной дистилляции образована соединением линий паров сепарации, паров термической конверсии дистиллятов и легкого вакуумного газойля. Технический результат - повышение выхода дизельных фракций. 1 пр., 1 ил.

Установка висбрекинга, состоящая из блоков первого термического крекинга, второго термического крекинга, атмосферной дистилляции, вакуумной дистилляции и сепарации, блок первого термического крекинга расположен на линии тяжелого углеводородного сырья и соединен линией продуктов первого термического крекинга с блоком сепарации, который соединен линией остатка сепарации с блоком вакуумной дистилляции, а линией паров сепарации соединен с блоком атмосферной дистилляции, оснащенным линиями вывода газа, дизельной фракции, остатка атмосферной дистилляции и соединенным с блоком второго термического крекинга линией тяжелого газойля, при этом к линии тяжелого газойля примыкает линия вакуумного газойля, образуя линию сырьевой смеси блока второго термического крекинга, а блок вакуумной дистилляции оснащен линией вакуумного газойля и линией вакуумного остатка, отличающаяся тем, что в качестве блока первого термического крекинга установлен блок термической конверсии остатков, в качестве блока второго термического крекинга установлен блок замедленной термической конверсии дистиллятов, в качестве блока сепарации установлен фазовый сепаратор, который включен в состав блока термической конверсии остатков, блок замедленной термической конверсии дистиллятов оснащен линией паров термической конверсии дистиллятов, соединенной с линией сырьевой смеси блока атмосферной дистилляции, и также оснащен линией остатка замедленной термической конверсии дистиллятов, соединенной линиями подачи его первой и второй частей с линией сырьевой смеси блока замедленной термической конверсии дистиллятов и с линией сырьевой смеси блока термической конверсии остатка соответственно, блок атмосферной дистилляции соединен линией тяжелой нафты с линией сырьевой смеси блока термической конверсии остатка, а также соединен линией легкой нафты с линией сырьевой смеси блока замедленной термической конверсии дистиллятов, а блок вакуумной дистилляции соединен линией легкого вакуумного газойля с линией сырьевой смеси блока атмосферной дистилляции, а также соединен линией тяжелого вакуумного газойля с линией сырьевой смеси блока замедленной термической конверсии дистиллятов, при этом линия сырьевой смеси блока термической конверсии остатка образована соединением линий тяжелого углеводородного сырья, тяжелой нафты и подачи второй части остатка термической конверсии дистиллятов, линия сырьевой смеси блока замедленной термической конверсии дистиллятов образована соединением линий тяжелого газойля, тяжелого вакуумного газойля, подачи первой части остатка термической конверсии дистиллятов и легкой нафты, а линия сырьевой смеси блока атмосферной дистилляции образована соединением линий паров сепарации, паров термической конверсии дистиллятов и легкого вакуумного газойля.

| US 4200519 A1, 29.04.1980 | |||

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2413752C2 |

| US 4695367 A1, 22.09.1987 | |||

| US 4792389 A1, 20.12.1988. | |||

Авторы

Даты

2024-05-15—Публикация

2023-04-26—Подача