Изобретение относится к промышленности огнеупорных материалов, а именно жаростойким бетонам, и может быть использовано при изготовлении изделий из шамотного жаростойкого бетона.

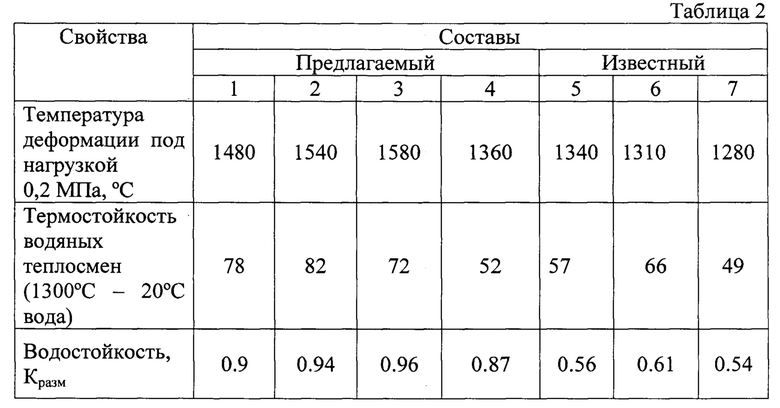

Технический результат - повышение температуры начала деформации под нагрузкой 0,2 МПа, и водостойкости изделий из шамотного жаростойкого бетона.

Известен способ изготовления безобжиговых огнеупоров [1].

Недостатком известного способа является использование в качестве связующего - силикат-глыбу, которая содержит легкоплавкий щелочной компонент Na2O, который снижает температуры начала деформации под нагрузкой 0,2 МПа, термостойкость и водостойкость жаростойкого бетона.

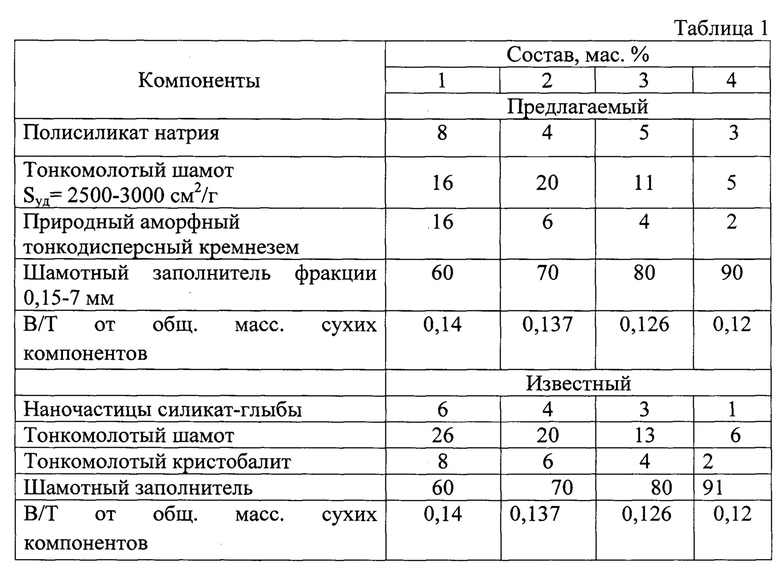

Наиболее близким к заявляемому техническому решению по совокупности признаков (прототип) является состав и способ для изготовления шамотного жаростойкого бетона [2], включающее, мас. %: шамотный заполнитель 70-91, тонкомолотый шамот 6-20, силикат-глыбу с силикатным модулем 2,7-3,0 в виде наноразмерных частиц 1-4, тонкомолотый кристобалит 2-6 и воду из расчета В/Т 0,12-0,14 с основными показателями: температура начала деформации под нагрузкой 0,2 МПа - 1280-1340°С; термическая стойкость - 57-66 теплосмен (1300°С - вода); водостойкость - 0,61.

Недостатком этого состава и способа также является использование силикат-глыбы, которая содержит большое количество легкоплавкого щелочного компонента Na2O, что снижает некоторые показатели свойств: деформации под нагрузкой 0,2 МПа°С; термическую стойкость при 1300°С, водостойкость шамотного жаростойкого бетона. Кроме того, такой способ перевода в наноразмерные частицы путем дегидратационного диспергирования гидратированных частей натриевой силикат-глыбы при температуре 200-1000°С, является сложным и требует больших энергетических затрат.

Целью изобретения является повышение температуры начала деформации под нагрузкой 0,2 МПа, термической стойкости при 1300°С, водостойкости шамотного жаростойкого бетона и исключение технологически сложного способа перевода силикат-глыбы в наноразмерные частицы, требующего больших энергетических затрат.

Исходные компоненты, входящие в состав сырьевой смеси для изготовления жаростойкого шамотного бетона с повышенной температурой начала деформации под нагрузкой 0,2 МПа, термической стойкостью и водостойкостью изделий, следующие: шамотный заполнитель фракции 0,15-7 мм, тонкомолотый шамот с удельной поверхностью 2500-3000 см2/г, соответственно отвечающие требованиям ГОСТ 23077-99 «Заполнители огнеупорные. Технические условия» и ГОСТ 20910-90 «Бетоны жаростойкие. Технические условия», природный аморфный тонкодисперсный кремнезем (химический состав и ситовый анализ приведены ниже), коллоидные нанодисперсные полисиликаты натрия с силикатным модулем 6,5 (согласно пат. РФ 2124475) и вода - любая, кроме минеральных вод.

Поставленная цель достигается тем, что состав для изготовления шамотного жаростойкого бетона, включающий: связующее, шамотный заполнитель, тонкомолотый шамот с удельной поверхностью 2500-3000 см2/г, тонкомолотый кристобалит и воду, отличающийся тем, что он содержит в качестве связующего коллоидный полисиликат натрия с силикатным модулем 6,5 и в качестве наполнителя природный аморфный тонкодисперсный кремнезем при следующем соотношении компонентов, мас. %:

Вода из расчета В/Т=0,12-0,14 от общ. мас. сухих компонентов.

Химический состав природного аморфного кремнеземистого сырья следующий, % мас.: SiO2 - 87,00; Al2O3 - 5,00; TiO3 - 0,3; Fe2O3 - 2,25; P2O5 - 0,07; FeO менее 0,25; СаО - 0,72; MgO - 0,50; MnO - 0,02; K2O - 1,03; Na2O - 0,58; SO3 менее 0,10; ППП - 2,26.

Коллоидные нанодисперсные полисиликаты представляют переходную область составов от жидких стекол к кремнезолям и классифицируются как наноматериалы.

Структурным элементом полисиликата является кремнекислородный тетраэдр, который является основной полимерной составляющей полисиликатов.

Основным отличием полисиликатов от жидких стекол (высокощелочных силикатных систем) является их полимерная форма, представляющая кремнеземные частицы размером от 4 до 5 нм. Полимерная форма составляет 60% и более от общего содержания кремнезема, что обеспечивает высокие прочностные свойства образующихся гелевых структур. Эффективность полисиликатов в 4 раза выше эффективности жидких стекол, что позволяет использовать технологические растворы с более низкой концентрацией.

Способ изготовления шамотного жаростойкого бетона из указанного выше состава заключался в том, что изначально в лабораторных условиях изготавливали полисиликаты натрия с силикатным модулем 6,5, которые, согласно пат. РФ 2124475, получали путем введения в 20%-ный водный раствор силиката натрия 16%-ного гидрозоля диоксида кремния при их соотношении 1:1,6, путем перемешивания при 100°С в течение 3,0 ч с последующей выдержкой 0,5 ч.

Затем отдозированные сухие тонкомолотые и тонкодисперсные компоненты различного состава (табл. 1), состоящие из тонкомолотого шамота и природного аморфного тонкодисперсного кремнеземистого сырья перемешивали с коллоидным полисиликатом натрия с добавлением воды из расчета В/Т 0,12-0,14 от массы сухих компонентов в зависимости от состава смеси в лабораторном высокоскоростном смесителе до получения однородной суспензии. После чего полученную суспензию перемешивали совместно с огнеупорным шамотным заполнителем в лопастной лабораторной мешалке принудительного действия до получения однородной массы жаростойкой бетонной смеси.

Из полученной однородной массы жаростойкой бетонной смеси различного состава изготавливали образцы для определения температуры деформации под нагрузкой 0.2 МПа (ГОСТ 20910-90), термостойкости (ГОСТ 20910-90) и водостойкости Кразм (Микульский В.Г. и др. Строительные материалы.- М.: АСВ, 2004. - 28 с.). Образцы изготавливали путем прессования при удельном давлении 40 МПа. Для формования бетона могут быть применены также другие методы и способы, например: послойное трамбование, формование путем вибрирования, вибропрессование и др.

Твердение отформованных образцов из однородной массы жаростойкой бетонной смеси осуществляли в лабораторном сушильном шкафу по режиму: подъем температуры от 20 до 90°С - 1,5 ч, выдержка при 90±5°С - 0,5 ч, затем подъем температуры до 200°С - 1 ч, выдержка 2 ч для последующего обезвоживания системы, который проходил без заметных усадочных явлений и способствовал ее упрочнению, обеспечивающему достаточную прочность образцов.

Соотношения компонентов по предлагаемому и известному составам представлены в табл. 1, а результаты их испытаний приведены в табл. 2. Из приведенных в табл. 2 данных следует, что предлагаемые составы имеют более высокие показатели термостойкости, температуры начала деформации под нагрузкой 0,2 МПа и водостойкости, чем известные.

Таким образом, шамотный жаростойкий бетон, полученный по вышеприведенным составам и способу с использованием в качестве связующего коллоидного нанодисперсного полисиликата натрия взамен наноразмерных частиц силикат-глыбы показывает, что с увеличением силикатного модуля (SiO2/Na2O), т.е. с повышением кремнеземистого составляющего SiO2 содержание легкоплавкого компонента Na2O понижается, в результате чего термостойкость, температура начала деформации под нагрузкой 0,2 МПа и водостойкость жаростойкого бетона повышаются. Повышению этих показателей способствует также природный аморфный тонкодисперсный кремнезем, так как оно по химическому составу содержит высокоогнеупорные оксиды: SiO2 - 87%; Al2O3 - 5%, который по ситовому анализу до 20% представлены нанодисперсными частицами.

Литература

1. Тотурбиев Б.Д. Батырмурзаев Ш.Д., а.с. SU №1701693, кл. С04В 28/24, С04В 40/00 30.12.91. БИ №48.

2. Патент РФ №2377217, Бюл. №36, 27.12.2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ изготовления кварцитового жаростойкого бетона | 2015 |

|

RU2672361C2 |

| Состав и способ изготовления динасового жаростойкого бетона | 2015 |

|

RU2672681C2 |

| Состав и способ изготовления корундового жаростойкого бетона | 2016 |

|

RU2668594C2 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| Состав для изготовления хромомагнезитового жаростойкого бетона | 2023 |

|

RU2819583C1 |

| Состав и способ изготовления хромомагнезитового жаростойкого бетона | 2016 |

|

RU2662820C2 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО БЕТОНА | 2010 |

|

RU2474593C2 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2007 |

|

RU2330825C1 |

Изобретение относится к промышленности огнеупорных материалов, а именно жаростойким бетонам, и может быть использовано при изготовлении изделий из шамотного жаростойкого бетона. Технический результат - повышение температуры начала деформации под нагрузкой 0,2 МПа, термической стойкости и водостойкости изделий из шамотного жаростойкого бетона. Состав для изготовления шамотного жаростойкого бетона, включающий: связующее, шамотный заполнитель, тонкомолотые наполнители с удельной поверхностью 2500-3000 см2/г и воду, содержит в качестве связующего коллоидный полисиликат натрия с силикатным модулем 6,5, полученный путем введения в 20%-ный водный раствор силиката натрия 16%-ного гидрозоля диоксида кремния при их соотношении 1:1,6, перемешивания при 100°С в течение 3,0 ч с выдержкой не более 0,5 ч, и в качестве наполнителя - природный аморфный тонкодисперсный кремнезем следующего химического состава, мас. %: SiO2 - 87,00; Al2O3 - 5,00; TiO3 - 0,3; Fe2O3 - 2,25; P2O5 - 0,07; FeO менее 0,25; СаО - 0,72; MgO - 0,50; MnO - 0,02; K2O - 1,03; Na2O - 0,58; SO3 менее 0,10; ППП - 2,26, при следующем соотношении компонентов, мас. %: шамотный заполнитель фракции 0,15-7 мм 60-90, тонкомолотый шамот Sуд=2500-3000 см2/г 5-16, природный аморфный тонкодисперсный кремнезем 2-16, коллоидный нанодисперсный полисиликат натрия 3-8, вода из расчета В/Т 0,12-0,14. Способ изготовления шамотного жаростойкого бетона из указанного выше состава включает введение в коллоидный полисиликат натрия аморфного кремнезема и тонкомолотого шамота и добавление воды, перемешивание в высокоскоростном смесителе с получением однородной суспензии, с последующим ее перемешиванием с шамотным заполнителем в лопастной мешалке принудительного действия до получения однородной массы, формование ее путем прессования при удельном давлении 40 МПа, твердение по режиму: подъем температуры от 20 до 90°С - 1,5 ч, выдержка при 85-95°С - 0,5 ч, затем подъем температуры до 200°С - 1 ч, выдержка 2 ч. 2 н.п. ф-лы, 2 табл.

1. Состав для изготовления шамотного жаростойкого бетона, включающий: связующее, шамотный заполнитель, тонкомолотые наполнители с удельной поверхностью 2500-3000 см2/г и воду, отличающийся тем, что он содержит в качестве связующего коллоидный полисиликат натрия с силикатным модулем 6,5, полученный путем введения в 20%-ный водный раствор силиката натрия 16%-ного гидрозоля диоксида кремния при их соотношении 1:1,6, перемешивания при 100°С в течение 3,0 ч с выдержкой не более 0,5 ч, и в качестве наполнителя - природный аморфный тонкодисперсный кремнезем следующего химического состава, мас. %: SiO2 - 87,00; Al2O3 - 5,00; TiO3 - 0,3; Fe2O3 - 2,25; P2O5 - 0,07; FeO менее 0,25; СаО - 0,72; MgO - 0,50; MnO - 0,02; K2O - 1,03; Na2O - 0,58; SO3 менее 0,10; ППП - 2,26, при следующем соотношении компонентов, мас. %:

2. Способ изготовления шамотного жаростойкого бетона из состава по п. 1, включающий введение в коллоидный полисиликат натрия аморфного кремнезема и тонкомолотого шамота и добавление воды, перемешивание в высокоскоростном смесителе с получением однородной суспензии с последующим ее перемешиванием с шамотным заполнителем в лопастной мешалке принудительного действия до получения однородной массы, формование ее путем прессования при удельном давлении 40 МПа, твердение по режиму: подъем температуры от 20 до 90°С - 1,5 ч, выдержка при 90±5°С - 0,5 ч, затем подъем температуры до 200°С - 1 ч, выдержка 2 ч.

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО ШАМОТНОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТОВ НАТРИЯ (ВАРИАНТЫ) | 1997 |

|

RU2124475C1 |

| Способ изготовления безобжиговых огнеупоров | 1989 |

|

SU1701693A1 |

| RU 213103121 A, 27.07.2014 | |||

| RU 2010141397 A, 20.04.2012 | |||

| 1,3-БИС-[2-(N-М-ФТОРБЕНЗИЛИДЕНАМИНО)ЭТИЛ]АДАМАНТАН В КАЧЕСТВЕ ПРОТИВОСТАРИТЕЛЯ ВУЛКАНИЗАЦИИ КАУЧУКОВ | 2002 |

|

RU2233295C2 |

| ГЕРШБЕРГ О.А | |||

| Технология бетонных и железобетонных изделий, Москва, Промстройиздат, 1957, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2018-10-25—Публикация

2015-12-29—Подача