ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Приоритет данной заявки испрашивается согласно §119(e) раздела 35 Кодекса законов США по немецкой заявке DE 10 2019006280.9, поданной 5 сентября 2019 года. Содержание вышеупомянутой заявки полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к способу создания приложения нагрузки с принудительной блокировкой для стержнеобразных волоконно-композитных конструкций, а также к натяжному стержню, имеющему соединение с принудительной блокировкой.

УРОВЕНЬ ТЕХНИКИ

Конкурентоспособность стержнеобразных волоконно-композитных конструкций или стержней растяжения-сжатия в аэрокосмической промышленности определяется преимущественно их весом, стоимостью изготовления, поведением при ударных повреждениях, а также устойчивостью к сжатию и прочностью на растяжение. Данные компоненты в основном производятся на основе термореактивной матрицы в сочетании с высокоэффективными углеродными волокнами. Снизить стоимость изготовления стержней растяжения-сжатия возможно в результате использования термопластичной матрицы в сочетании с подходящими процессами для создания приложения усилия с принудительной блокировкой. Кроме того, использование термопластичной матрицы может положительно повлиять на сохранение прочности после ударного повреждения.

Известны различные решения для способов создания приложения нагрузки с принудительной блокировкой для стержнеобразных волоконно-композитных конструкций с термопластичной матрицей.

Патентный документ DE 10 2010053732 А1 относится к торсионной балке или балке стабилизатора для транспортного средства, а также к способам их изготовления. Балка стабилизатора отличается изогнутым, по существу трубчатым компонентом. Компонент изготовлен из армированной волокнами пластмассы с термопластичной матрицей. По меньшей мере на одном из своих концов трубчатый компонент наложен на второй, металлический компонент. В данной конструкции материал трубчатого компонента соединен с указанным вторым компонентом с принудительной блокировкой. Принудительная блокировка выполнена путем оплетки и/или оборачивания вокруг второго компонента.

В документе DE 10 201400458 А1 описан один способ выполнения конструктивных элементов из элементов приложения нагрузки и волоконно-пластмассового композитного полого профиля с термопластичным матричным материалом и конструктивными элементами. Способ включает, в частности, следующие этапы: вставку элемента приложения нагрузки, имеющего по меньшей мере одну канавку, в волоконно-пластмассовый композитный полый профиль; местный нагрев профиля до деформируемости профиля в области канавки элемента приложения нагрузки; размещение профиля в пресс-форме, причем вышеупомянутые этапы способа могут быть выполнены в различной последовательности; формование текучего литьевого компаунда на деформируемый профиль в пресс-форме в области канавки.

Недостатком здесь является использование способа инжекционного литья, который подходит для крупномасштабного производства. Из-за использования способа инжекционного литья и необходимых пресс-форм стоимость производства выше, особенно для небольших партий.

В патентном документе DE 10 2014119732 А1 описан способ оплетки гибких линий для текучей среды, а также линия для текучей среды с охватывающей оплеткой. Линии для текучей среды содержат, в частности, носители оплетки, выполненные из волоконно-композитного материала. Матрица носителей оплетки содержит по меньшей мере один термопласт. Носители оплетки интегрированно прикреплены к концам линии для текучей среды путем плавления или расплавления термопластичной матрицы. Носители оплетки закреплены на концах линии для текучей среды путем сжатия, в частности с помощью магнитной формовки.

Недостаток заключается в том, что для сжатия интегрального соединения используется принцип магнитной формовки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В некоторых вариантах выполнения данное изобретение относится к способу создания приложения нагрузки с принудительной блокировкой для стержня растяжения-сжатия. Способ включает проталкивание волоконно-пластмассовой полой конструкции по меньшей мере частично на по меньшей мере один элемент приложения усилия, причем элемент приложения усилия имеет по меньшей мере одну канавку, которая обеспечивает соединение с принудительной блокировкой между волоконно-пластмассовой полой конструкцией и элементом приложения усилия. Способ также включает местный нагрев волоконно- пластмассовой полой конструкции до точки ее пластичности. Нагрев выполняют по меньшей мере в области канавки (канавок) элемента приложения усилия. Способ также включает наложение по меньшей мере одной наружной муфты на волоконно-пластмассовую полую конструкцию в зоне элемента приложения усилия.

В некоторых вариантах выполнения наружную муфту изготавливают из пластмассового матричного материала. В конкретном варианте выполнения наложение пластмассовой наружной муфты выполняют путем оборачивания волоконно-пластмассовой полой конструкции пластмассовым матричным материалом в зоне канавки(канавок) в элементе приложения усилия. Волоконно-пластмассовая полая конструкция контактирует с канавкой элемента приложения усилия с принудительной блокировкой.

В некоторых вариантах выполнения наружная муфта является армированной волокнами пластмассой, которая содержит волокна, предварительно пропитанные термопластичным матричным материалом или термореактивным матричным материалом, или волокна, пропитанные термопластичным матричным материалом или термореактивным матричным материалом во время оборачивания волоконно-пластмассовой полой конструкции, и матричный материал наматывают под предварительной нагрузкой.

В некоторых вариантах выполнения наружная муфта является металлической. В конкретном варианте выполнения металлическая наружная муфта выполнена путем формования. Волоконно-пластмассовая полая конструкция контактирует с канавкой элемента приложения усилия с принудительной блокировкой. В дополнительных вариантах выполнения металлическая наружная муфта выполнена путем магнитной формовки, с использованием процесса прессования или путем гидравлической штамповки.

В некоторых вариантах выполнения канавка(канавки) элемента приложения усилия выполнена(выполнены) в осевом и/или радиальном направлении по отношению к волоконно-пластмассовой полой конструкции.

В других вариантах выполнения согласно данному изобретению наружная муфта армирована волокнами, и волокна в армированной волокнами наружной муфте ориентированы преимущественно в окружном направлении относительно оси стержня растяжения-сжатия.

В других вариантах выполнения данное изобретение относится к стержню растяжения-сжатия, содержащему волоконно-пластмассовую полую конструкцию, элемент приложения усилия с канавками и наружную муфту, причем волоконно-пластмассовая полая конструкция контактирует с канавкой(канавками) элемента приложения усилия с принудительной блокировкой. Наружная муфта контактирует с волоконно-пластмассовой полой конструкцией, а ориентация волокон волоконно-пластмассовой полой конструкции присутствует преимущественно в осевом направлении.

В некоторых вариантах выполнения растягивающая нагрузка обеспечена путем принудительной блокировки между элементом приложения усилия и волоконно-пластмассовой полой конструкцией с помощью по меньшей мере одной канавки в элементе приложения усилия.

В некоторых вариантах выполнения сжимающая нагрузка обеспечена путем принудительной блокировки между элементом приложения усилия и волоконно-пластмассовой полой конструкцией с помощью по меньшей мере одной канавки в элементе приложения усилия.

В других вариантах выполнения сжимающая нагрузка обеспечена путем того, что волоконно-пластмассовая полая конструкция упирается в выступ элемента приложения усилия.

В некоторых вариантах выполнения волоконно-пластмассовая полая конструкция содержит термопластичный матричный материал.

В некоторых вариантах выполнения элемент приложения усилия выполнен из пластмассы, армированной короткими волокнами пластмассы, или из металлического материала. В других вариантах выполнения элемент приложения усилия имеет резьбу.

В некоторых вариантах выполнения наружная муфта стержня растяжения-сжатия содержит армированную волокнами пластмассу, причем пластмасса является термореактивным матричным материалом или термопластичным матричным материалом. В других вариантах выполнения наружная муфта является металлическим материалом. В других вариантах выполнения наружная муфта является оболочкой из волоконно-пластмассового композита, выполненного из по меньшей мере одного слоя ламината.

В некоторых вариантах выполнения волоконно-пластмассовая полая конструкция содержит углеродные волокна, стекловолокна и/или арамидные волокна. В других вариантах выполнения наружная муфта, являющаяся армированной волокнами пластмассой, содержит углеродные волокна, стекловолокна и/или арамидные волокна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 изображает вид в разрезе стержня (1) растяжения-сжатия, выполненного из волоконно-пластмассовой композитной полой конструкции (2), элементов (3) приложения усилия с канавками (6) и с внутренней резьбой (4) и наружных муфт (5);

Фиг. 2а изображает вид в разрезе недеформированной волоконно-пластмассовой композитной полой конструкции (2) и элемента (3) приложения усилия с канавками (6) и иллюстрирует нагрев армированного волокном полого профиля (2), в который вставлен элемент (3) приложения усилия с канавками (6);

Фиг. 2b изображает вид в разрезе волоконно-пластмассовой композитной полой конструкции (2), частично деформированной под воздействием тепла, приложенного согласно фиг.2а, элемента (3) приложения усилия с канавками (6), волоконно-пластмассовой композитной оболочки (9), находящейся в контакте с принудительной блокировкой, и иллюстрирует наложение волоконно-пластмассовой композитной оболочки (9) путем продвижения (11) и поворота (10) стержня растяжения-сжатия;

Фиг. 2с изображает вид в разрезе волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6), наружной муфты (5), находящейся в контакте с принудительной блокировкой и выполненной из волоконно-пластмассовой композитной оболочки (9), как показано на фиг. 2b; волоконно-пластмассовую композитную полую конструкцию (2), показанную на фиг. 2а-2с, также изменяют с обеспечением принудительной блокировки относительно элемента (3) приложения силы;

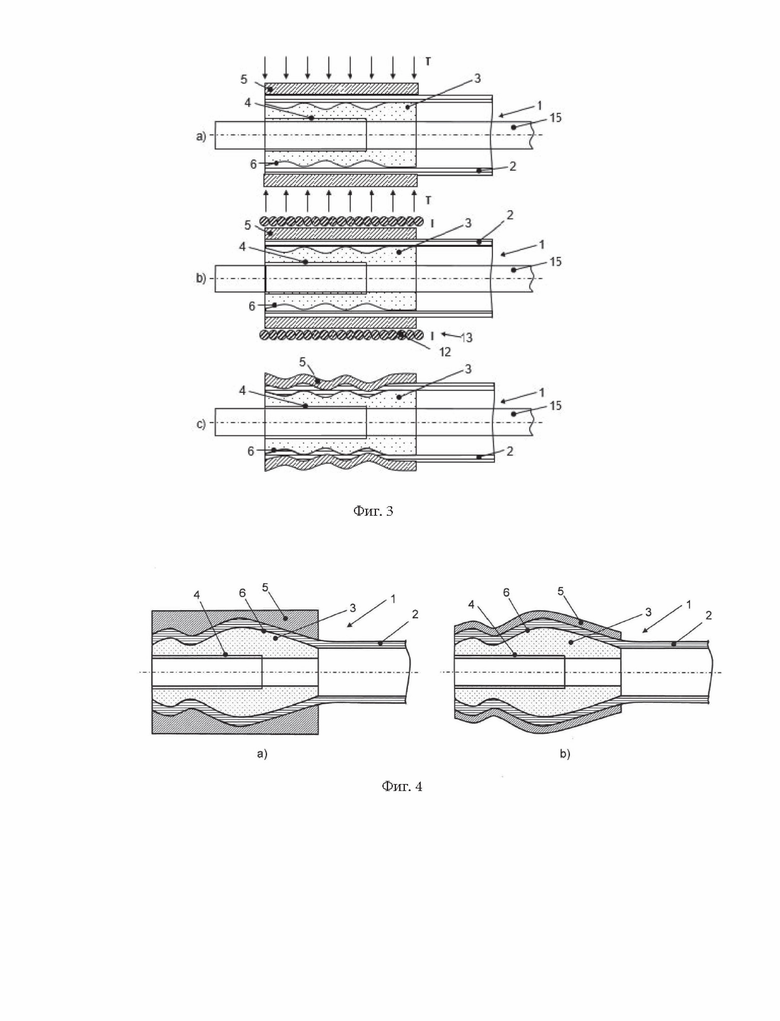

Фиг. 3а изображает вид в разрезе недеформированной волоконно-пластмассовой композитной полой конструкции (2) и элемента (3) приложения усилия с канавками (6) и иллюстрирует нагрев армированного волокном полого профиля (2), в который вставлен элемент (3) приложения усилия с канавками (6);

Фиг. 3b изображает вид в разрезе волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6), металлической наружной муфты (5) и катушки (12) и иллюстрирует приложение тока "I" (13) для магнитной формовки металлической наружной муфты (5);

Фиг. 3с изображает вид в разрезе волоконно-пластмассовой композитной полой конструкции (2), которая частично деформирована, элемента (3) приложения усилия с канавками (6), металлической наружной муфты (5), находящейся в контакте с принудительной блокировкой; волоконно-пластмассовую композитную полую конструкцию (2), показанную на фиг. 3а-3с, также изменяют с обеспечением принудительной блокировки относительно элемента (3) приложения силы;

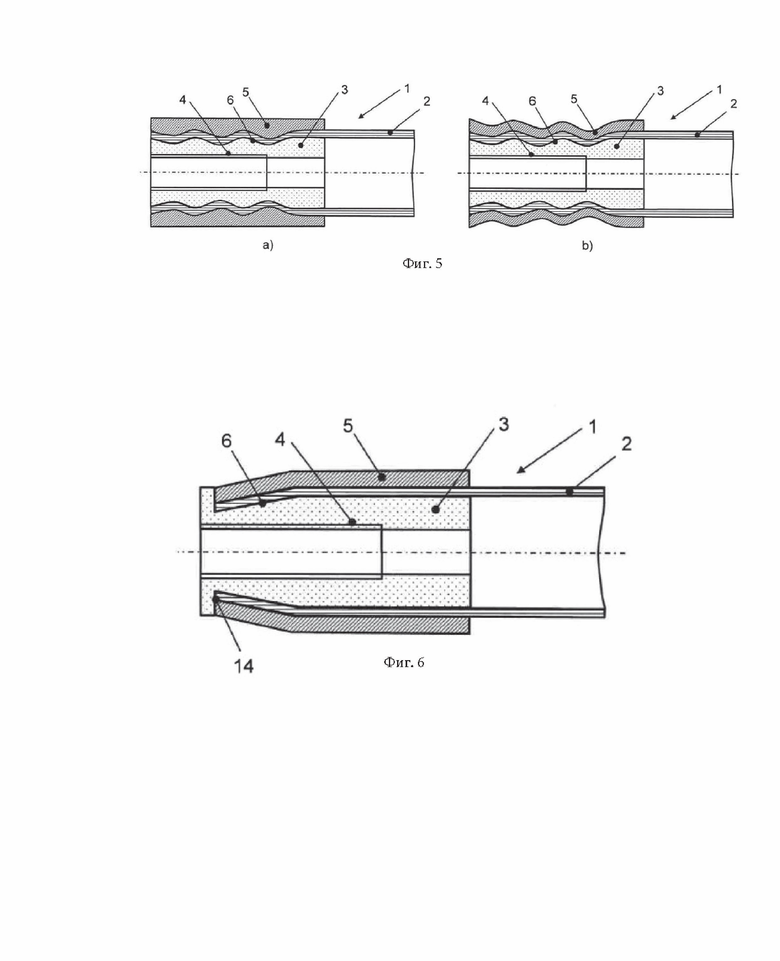

Фиг. 4а иллюстрирует на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с наружной муфтой (5), выполненной из волоконно-пластмассовой композитной оболочки;

Фиг. 4b иллюстрирует на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с металлической наружной муфтой (5);

Фиг. 5а иллюстрирует на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с наружной муфтой, выполненной из волоконно-пластмассовой композитной оболочки;

Фиг. 5b схематично иллюстрирует на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с металлической наружной муфтой (5);

Фиг. 6 иллюстрирует на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4), с выступом (14) и с наружной муфтой (5), выполненной из волоконно-пластмассовой композитной оболочки или металлического материала.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Изобретение относится к способу создания приложения нагрузки с принудительной блокировкой для стержнеобразных волоконных композитных конструкций, например, для стержней растяжения-сжатия, причем полый корпус изготавливают из волокон, например углеродных волокон, и матрицы, например термопластичной матрицы. Для изготовления соединения с принудительной блокировкой используют полый профиль из армированной волокнами пластмассы, например, термопласта, который не имеет конструкционного стержня или выплавленного стержня. Это обеспечивает преимущество, состоящее в том, что полый профиль может быть экономически выгодно изготовлен в виде непрерывного профиля. Изобретение может использоваться, например, в аэрокосмической области.

Согласно другому аспекту изобретения, предложен способ создания приложения нагрузки с принудительной блокировкой для стержней растяжения-сжатия, содержащих полую конструкцию из волоконно-пластмассового композита и наружную муфту. Следующие этапы способа могут быть выполнены в произвольной последовательности или одновременно после по меньшей мере частичного расположения волоконно-пластмассовой полой конструкции вокруг меньшей мере одного элемента приложения усилия. В некоторых вариантах выполнения изобретения способ включает (i) размещение (например, путем проталкивания) волоконно-пластмассовой композитной полой конструкции полностью или частично на по меньшей мере одном элементе приложения усилия, имеющем по меньшей мере одну канавку для обеспечения соединения с принудительной блокировкой, (ii) местный нагрев волоконно-пластмассовой композитной полой конструкции до точки ее пластичности по меньшей мере в области канавки(канавок) элемента приложения усилия, и (iii) наложение по меньшей мере одной наружной муфты на волоконно-пластмассовую композитную полую конструкцию в области элемента приложения усилия. В некоторых вариантах выполнения вышеуказанные этапы могут быть выполнены последовательно в порядке этап (i), этап (ii) и этап (iii). В других вариантах выполнения изобретения за этапом (i) следуют этапы (ii) и (iii), которые выполняют одновременно.

Элемент приложения усилия может служить в качестве формирующей и поддерживающей конструкции для волоконно-пластмассовой композитной полой конструкции. В некоторых вариантах выполнения волокна в армированной волокнами наружной муфте ориентированы по меньшей мере преимущественно в окружном направлении относительно стержня растяжения-сжатия.

В некоторых вариантах выполнения изобретение может быть использовано в способах создания соединения с принудительной блокировкой в зоне приложения усилия, в частности для армированных волокном стержней растяжения-сжатия, например показанных на фиг. 1. В конкретном варианте выполнения, как показано на фиг. 1, стержень (1) растяжения-сжатия изготовлен из волоконно-пластмассовой композитной полой конструкции (2) с термопластичной матрицей. В полой конструкции могут быть использованы углеродные волокна и/или стекловолокна и/или арамидные волокна. В некоторых вариантах выполнения волокна преимущественно ориентированы в осевом направлении профиля и таким образом обеспечивают высокую прочность на растяжение и высокую устойчивость к сжатию. Для передачи нагрузки (7) используются элементы (3) приложения усилия с внутренней резьбой (4). Символ "F" на фиг. 1 обозначает приложение усилия.

В некоторых вариантах выполнения элемент приложения усилия выполнен в качестве формирующей и опорной конструкции для волоконно-пластмассовой полой конструкции.

Элемент приложения усилия может быть выполнен из пластмассы, армированной короткими волокнами пластмассы, или металлического материала.

Элемент приложения усилия может иметь любую подходящую форму. Например, подходящий элемент приложения усилия имеет изогнутые формы, угловые формы или любую их комбинацию.

В некоторых вариантах выполнения возможно по меньшей мере 1, по меньшей мере 2, по меньшей мере 3, по меньшей мере 4, по меньшей мере 5, по меньшей мере 6, по меньшей мере 7, по меньшей мере 8, по меньшей мере 9 или большее количество канавок. Кроме того, в некоторых вариантах выполнения изобретения канавки имеют одинаковую форму. В других вариантах выполнения одни канавки могут иметь одинаковую форму, в то время как другие канавки имеют отличную форму. В других вариантах выполнения все канавки имеют разную форму.

На фиг. 2 проиллюстрирован один вариант выполнения для создания приложения нагрузки с принудительной блокировкой. На первом этапе один элемент (3) приложения усилия или несколько элементов (3) приложения усилия и по меньшей мере одну волоконно-пластмассовую композитную полую конструкцию (2) надвигают по меньшей мере частично на стержень (15). На следующем этапе либо полую конструкцию (2) местно нагревают в зоне (8) нагрева и надвигают на элемент приложения усилия, либо элемент (3) приложения усилия сначала вставляют в волоконно-пластмассовую композитную полую конструкцию (2), а затем местно нагревают в зоне нагрева. Во время или в результате местного нагрева волоконно-пластмассовая композитная полая конструкция (2) в зоне нагрева нагревается до точки деформации. Во время местного нагрева ("Т" на фиг. 2а), до или после него, стержень (15) может быть помещен на станок для обмотки концевой области стержня (1).

На фиг. 2b проиллюстрировано оборачивание стержня растяжения-сжатия волоконно-пластмассовой композитной оболочкой (9), причем волокна волоконно-пластмассовой композитной оболочки (9) предварительно пропитаны матрицей или их пропитывают матрицей в процессе оборачивания. В качестве матрицы для композитного оборачивания может быть использован термопласт или термореактивная пластмасса. Что касается термопластичного матричного материала, его расплавляют в процессе. Что касается термореактивного пластмассового матричного материала, его отверждение обеспечивают на дополнительном этапе процесса. Армированную волокном окружную обмотку изготавливают путем поворота обмоточного станка (10) и соответствующего продвижения в соответствующем направлении (11) обмотки.

Так как волоконно-пластмассовая композитная полая конструкция (2) выполнена с возможностью деформации во время оборачивания, в области канавки (6) элемента (3) приложения усилия образовано точное и надежное соединение указанного элемента с волоконно-пластмассовой композитной полой конструкцией (2). Здесь канавки (6) могут быть образованы в осевом или радиальном направлении относительно оси вращения.

Этапы способа, проиллюстрированные на фиг. 2а и 2b, могут быть также выполнены в произвольной последовательности или одновременно.

На фиг. 2с показана концевая область стержня (1) растяжения-сжатия, причем концевая область выполнена с волоконно-пластмассовой композитной оболочкой (9), как показано на фиг. 2b. Волоконно-пластмассовая композитная оболочка образует наружную муфту (5). После этапа способа, проиллюстрированного на фиг. 2с, стержень (15) удаляют.

Полученный стержень (1) растяжения-сжатия может быть доработан, при необходимости, для получения конечного продукта на дополнительных технологических операциях, например, токарной обработки, покраски и т.п.

Другой способ выполнения концевой области стержня растяжения-сжатия проиллюстрирован на фиг.3а-3 с, где проиллюстрирована, например, магнитная формовка.

При магнитной формовке по меньшей мере одну металлическую наружную муфту (5) или несколько металлических наружных муфт (5) надвигают на стержень (15), как показано на фиг. 3а. Металлическую муфту (5) надвигают по меньшей мере частично на волоконно-пластмассовую композитную полую конструкцию (2) и элемент (3) приложения усилия. После этого обеспечивают местный нагрев в зоне (8) нагрева, как показано на фиг. 3а.

На следующем этапе стержень (15) совместно с волоконно-пластмассовой композитной полой конструкцией (2), элементом (3) приложения усилия и наружной муфтой (5) помещают в устройство для магнитной формовки, как показано на фиг. 3b. Металлическую наружную муфту (5) деформируют бесконтактным способом путем приложения импульса (13) большого тока к катушке (12). В результате магнитной формовки деформируемая волоконно-пластмассовая композитная полая конструкция (2) аналогичным образом формуется в области канавок (6), так что образовано точное соединение с принудительной блокировкой (см. фиг. 3с). После этапа способа, показанного на фиг. 3с, стержень (15) удаляют.

В качестве варианта одна или более металлических наружных муфт могут быть наложены другими путями, например, с использованием процесса прессования или путем гидравлической штамповки вместо бесконтактной магнитной формовки. Любой такой альтернативный способ аналогичным образом приведет к тому, что деформируемая волоконно-пластмассовая композитная полая конструкция будет схожим образом сформована в области канавок так, чтобы было образовано точное соединение с принудительной блокировкой.

После точного наложения наружной муфты на один или более элементов) приложения усилия с волоконно-пластмассовой композитной полой конструкцией, стержень удаляют. Полученный стержень растяжения-сжатия может быть доработан, при необходимости, для получения конечного продукта на дополнительных этапах процесса, например, токарной обработки, покраски и т.п. Внутренняя резьба в элементе приложения усилия может присутствовать до магнитной формовки или может быть получена на последующем этапе обработки.

Кроме того, в определенных вариантах выполнения, стержень растяжения-сжатия содержит наружную муфту, которая представляет собой волоконно-пластмассовую композитную оболочку, состоящую по меньшей мере из одного слоя ламината. В некоторых вариантах выполнения волоконно-пластмассовая композитная полая конструкция и/или усиленная волокнами наружная муфта содержат одно или более волокон, которые являются углеродными волокнами, стеклянными волокнами, арамидными волокнами или их комбинацией. Волокна для волоконно-пластмассовой композитной полой конструкции и/или армированной волокнами наружной муфты могут состоять из непрерывных волокон, длинных волокон, коротких волокон или их комбинации.

Кроме того, в вариантах выполнения, где наружная муфта выполнена из пластмассы, возможно использование термопластов и термореактивных пластмасс. Примеры термопластов и термореактивных пластмасс, которые могут быть использованы для наружной муфты, включают эпоксидную смолу, ПФС (полифениленсульфид), ПЭЭК (полиэфирэфиркетон), полиарилэфиркетон или их комбинацию.

В вариантах выполнения, где наружная муфта состоит из металлического материала, примеры подходящих металлических материалов, которые могут быть использованы для наружной муфты, включают титан, сталь и алюминий.

Для изготовления волоконно-пластмассовой полой конструкции возможно использование термопластов. Примеры подходящих термопластов, которые могут использоваться для полой конструкции, включают термопластичные материалы, такие как ПФС, ПЭЭК и их комбинации.

В некоторых вариантах выполнения элемент приложения усилия выполнен из пластмассы, армированной короткими волокнами пластмассы, или металлического материала. Элемент приложения усилия может также содержать непрерывные волокна, короткие волокна или их комбинации. В вариантах выполнения, где элемент приложения усилия содержит пластмассу, подходящие пластмассовые материалы для элемента приложения усилия включают, например, ПФС, ПЭЭК, полиарилэфиркетон и их комбинации.

Дополнительные конфигурации для приложения усилия с принудительной блокировкой согласно данному изобретению показаны на фиг. 4, 5 и 6. Каждый из данных вариантов выполнения может быть реализован либо путем принудительной блокировки путем оборачивания, либо путем принудительной блокировки путем формования. Элемент приложения усилия отличается тем, что он имеет по меньшей мере одну канавку для передачи растягивающей и/или сжимающей нагрузки. Как растягивающие, так и сжимающие нагрузки могут передаваться с помощью элементов приложения усилия, показанных на фиг. 4 и 5.

На фиг. 4а проиллюстрировано на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с наружной муфтой (5), выполненной из волоконно-пластмассовой композитной оболочки.

На фиг. 4b проиллюстрировано на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с металлической наружной муфтой (5).

На фиг. 5а проиллюстрировано на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с наружной муфтой (5), выполненной из волоконно-пластмассовой композитной оболочки.

На фиг. 5b проиллюстрировано на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности и внутренней резьбой (4) и с металлической наружной муфтой (5).

На фиг. 6 проиллюстрировано на виде в разрезе приложение усилия для стержней (1) растяжения-сжатия, выполненных из волоконно-пластмассовой композитной полой конструкции (2), элемента (3) приложения усилия с канавками (6) на его наружной поверхности, внутренней резьбой (4) и выступом (14) и наружной муфты (5), выполненной из волоконно-пластмассовой композитной оболочки или металлического материала.

Далее, в варианте выполнения, показанном на фиг.6, канавка в элементе (3) приложения усилия используется для передачи растягивающих нагрузок. Что касается сжимающей нагрузки, волоконно-пластмассовая композитная полая конструкция (2) упирается в выступ элемента (3) приложения усилия, благодаря чему сжимающая нагрузка передается от элемента (3) приложения усилия на профиль.

В некоторых вариантах выполнения, когда наружная муфта выполнена из металлического материала, металлическая муфта имеет стенку определенной толщины и повторяет контур элемента приложения усилия. В вариантах выполнения, в которых наружная муфта изготовлена из волоконно-пластмассовой композитной оболочки, возможно изменить наружный контур в соответствии с желаемым контуром, который не обязательно повторяет контур элемента приложения усилия. В других вариантах выполнения наружная муфта, выполненная из волоконно-пластмассовой композитной оболочки, может иметь тот же наружный контур, что и элемент приложения усилия.

Модификации, описанные выше, будут очевидны для специалистов в данной области техники, но не приведут к выходу за рамки объема данного изобретения. Приведенная далее формула изобретения должна быть истолкована с охватом данных ситуаций.

Данное изобретение относится к способам создания приложения нагрузки с принудительной блокировкой для стержня растяжения-сжатия (варианты), а также к стержням растяжения-сжатия (варианты). Согласно способу с силой проталкивают волоконно-пластмассовую полую конструкцию по меньшей мере частично на по меньшей мере один элемент приложения усилия, который имеет по меньшей мере одну канавку для обеспечения соединения с принудительной блокировкой. Способ также включает местный нагрев волоконно-пластмассовой полой конструкции до ее точки пластичности по меньшей мере в области канавки (канавок) элемента приложения усилия и наложение по меньшей мере одной наружной муфты на волоконно-пластмассовую полую конструкцию в области элемента приложения усилия. Группа изобретений обеспечивает повышение механических показателей изделий. 4 н. и 15 з.п. ф-лы, 12 ил.

1. Способ создания приложения нагрузки с принудительной блокировкой для стержня растяжения-сжатия, включающий:

проталкивание волоконно-пластмассовой полой конструкции (2) по меньшей мере частично на по меньшей мере один элемент (3) приложения усилия, при этом волоконно-пластмассовая полая конструкция имеет ориентацию волокон преимущественно в осевом направлении, причем элемент (3) приложения усилия имеет по меньшей мере одну канавку (6) для обеспечения соединения с принудительной блокировкой между волоконно-пластмассовой полой конструкцией (2) и элементом (3) приложения усилия,

местный нагрев волоконно-пластмассовой полой конструкции (2) до ее точки пластичности, причем нагрев выполняют по меньшей мере в области канавки(канавок) (6) элемента (3) приложения усилия,

и наложение по меньшей мере одной наружной муфты (5) на волоконно-пластмассовую полую конструкцию (2) в зоне элемента (3) приложения усилия, причем наружная муфта (5) содержит армированную волокнами пластмассу, имеющую непрерывные волокна, ориентированные преимущественно в окружном направлении.

2. Способ по п. 1, в котором наружная муфта (5) содержит пластмассовый матричный материал, причем наложение наружной муфты (5) выполняют путем оборачивания волоконно-пластмассовой полой конструкции (2) указанным пластмассовым матричным материалом в области канавки(канавок) (6) элемента (3) приложения усилия, причем волоконно-пластмассовая полая конструкция (2) контактирует с канавкой(канавками) (6) элемента (3) приложения усилия с обеспечением принудительной блокировки.

3. Способ создания приложения нагрузки с принудительной блокировкой для стержня растяжения-сжатия, включающий:

проталкивание волоконно-пластмассовой полой конструкции (2) по меньшей мере частично на по меньшей мере один элемент (3) приложения усилия, при этом волоконно-пластмассовая полая конструкция (2) имеет ориентацию волокон преимущественно в осевом направлении и при этом элемент (3) приложения усилия имеет по меньшей мере одну канавку (6) для обеспечения соединения с принудительной блокировкой между волоконно-пластмассовой полой конструкцией (2) и элементом (3) приложения усилия,

местный нагрев волоконно-пластмассовой полой конструкции (2) до ее точки пластичности, причем нагрев выполняют по меньшей мере в зоне канавки(канавок) (6) элемента (3) приложения усилия,

и наложение по меньшей мере одной наружной муфты (5) на волоконно-пластмассовую полую конструкцию (2) в зоне элемента (3) приложения усилия, причем наружная муфта (5) является металлической, и при этом контур наружной поверхности наружной муфты (5) повторяет контур элемента (3) приложения усилия, и при этом наложение металлической наружной муфты (5) выполняют путем формования, причем волоконно-пластмассовая полая конструкция (2) контактирует с канавкой(канавками) (6) элемента (3) приложения усилия с обеспечением принудительной блокировки.

4. Способ по п. 3, в котором металлическую наружную муфту (5) формуют путем магнитного формования, с использованием процесса прессования или путем гидравлической штамповки.

5. Способ по п. 2, в котором армированная волокнами пластмасса наружной муфты содержит волокна, которые предварительно пропитывают термопластичным матричным материалом или термореактивным матричным материалом или пропитывают термопластичным матричным материалом или термореактивным матричным материалом во время оборачивания, причем матричный материал наматывают под предварительной нагрузкой.

6. Способ по пп. 1-5, в котором канавка(канавки) (6) выполнена(выполнены) в осевом и/или радиальном направлении относительно волоконно-пластмассовой полой конструкции (2).

7. Стержень (1) растяжения-сжатия, содержащий волоконно-пластмассовую полую конструкцию (2), элемент (3) приложения усилия с канавкой(канавками) (6) и наружную муфту (5), причем наружная муфта (5) содержит армированную волокнами пластмассу, имеющую непрерывные волокна, ориентированные преимущественно в окружном направлении, и при этом волоконно-пластмассовая полая конструкция (2) контактирует с канавкой(канавками) (6) элемента (3) приложения усилия с принудительной блокировкой, а наружная муфта (5) контактирует с волоконно-пластмассовой полой конструкцией (2), при этом ориентация волокон волоконно-пластмассовой полой конструкции (2) присутствует преимущественно в осевом направлении.

8. Стержень (1) по п. 7, в котором растягивающая нагрузка обеспечена путем принудительной блокировки между элементом (3) приложения усилия и волоконно-пластмассовой полой конструкцией (2) с помощью по меньшей мере одной из канавок (6).

9. Стержень (1) по пп. 7, 8, в котором сжимающая нагрузка обеспечена путем принудительной блокировки между элементом (3) приложения усилия и волоконно-пластмассовой полой конструкцией (2) с помощью по меньшей мере одной из канавок (6).

10. Стержень (1) по пп. 7, 8, в котором сжимающая нагрузка обеспечена благодаря тому, что волоконно-пластмассовая полая конструкция (2) упирается в выступ (14) элемента (3) приложения усилия.

11. Стержень (1) по пп. 7-10, в котором волоконно-пластмассовая полая конструкция (2) содержит термопластичный матричный материал.

12. Стержень (1) по пп. 7-11, в котором элемент (3) приложения усилия выполнен из пластмассы, армированной короткими волокнами пластмассы, или из металлического материала.

13. Стержень (1) по пп. 7-12, в котором элемент (3) приложения усилия имеет резьбу.

14. Стержень (1) по пп. 7-13, в котором пластмасса наружной муфты (5) выбрана из группы, содержащей термореактивный матричный материал и термопластичный матричный материал.

15. Стержень (1) по пп. 7-13, в котором наружная муфта (5) является волоконно-пластмассовой композитной оболочкой (9), выполненной из по меньшей мере одного слоя ламината.

16. Стержень (1) по пп. 7-15, в котором волоконно-пластмассовая полая конструкция (2) содержит одно или более волокон, выбранных из группы, содержащей углеродные волокна, стеклянные волокна и арамидные волокна.

17. Стержень (1) по пп. 7-14, в котором армированная волокнами пластмасса наружной муфты (5) содержит одно или более волокон, выбранных из группы, содержащей углеродные волокна, стеклянные волокна и арамидные волокна.

18. Стержень (1) растяжения-сжатия, содержащий волоконно-пластмассовую полую конструкцию (2), элемент (3) приложения усилия с канавкой(канавками) (6) и наружную муфту (5), причем наружная муфта (5) содержит металлический материал, и при этом волоконно-пластмассовая полая конструкция (2) контактирует с канавкой(канавками) (6) элемента (3) приложения усилия с обеспечением принудительной блокировки, причем наружная муфта (5) контактирует с волоконно-пластмассовой полой конструкцией (2), при этом ориентация волокон волоконно-пластмассовой полой конструкции (2) присутствует преимущественно в осевом направлении, и при этом контур наружной поверхности наружной муфты (5) повторяет контур элемента (3) приложения усилия.

19. Стержень по п. 18, в котором металлический материал наружной муфты выбран из группы, содержащей титан, сталь и алюминий.

| DE 102014014296 A1, 31.03.2016 | |||

| US 2011192528 A1, 11.08.2011 | |||

| АРМАТУРА КОМПОЗИТНАЯ (ВАРИАНТЫ) | 2008 |

|

RU2384677C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЬНОЙ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2009 |

|

RU2493010C2 |

| RU 2060159 C1, 20.05.1996. | |||

Авторы

Даты

2024-05-22—Публикация

2020-09-04—Подача