Область техники, к которой относится изобретение

Изобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала (в дальнейшем «компонента из волоконного композиционного материала»), в частности, для применения в воздушных или космических летательных аппаратах, к формовочному стержню для изготовления указанного компонента, а также к компоненту из волоконного композиционного материала, по меньшей мере, с одним стрингером, который получен при помощи такого формовочного стержня и/или способа.

Хотя изобретение может быть применимо к любым элементам из волоконных композиционных материалов, суть изобретения и проблемы, которые лежат в его основе, будут подробно рассмотрены ниже в отношении двумерных компонентов, армированных углеродными волокнами и усиленных стрингерами, например элементов обшивки самолета.

Уровень техники

Широко известен способ усиления углепластиковой обшивки при помощи стрингеров из углепластика с целью противодействия нагрузкам, возникающим в секции самолета, при минимально возможном дополнительном увеличении веса. В этом отношении различие проводится по существу между двумя типами стрингеров: стрингерами Т-образного сечения и стрингерами Ω-образного сечения.

Стрингеры первого вида в сечении состоят из полки и хвостовика. Полка образует соединительную поверхность для крепления к обшивке. Применение армирования обшивки стрингерами Т-образного сечения широко распространено в самолетостроении.

Поперечный профиль стрингеров Ω-образного сечения по форме напоминает шляпу, при этом стрингер соединяется с обшивкой концами указанного сечения. Стрингеры Ω-образного сечения можно крепить в уже отвержденном состоянии при помощи клея к также уже отвержденной обшивке либо отверждение стрингеров можно производить одновременно с отверждением элементов обшивки, когда оба соединяемых элемента находятся в размягченном состоянии. Желательным является последний способ, ибо он более предпочтителен с точки зрения техники осуществления процесса. Однако для изготовления обшивки, усиленной стрингерами Ω-образного сечения путем их соединения в неотвержденном состоянии, необходимо осуществлять поддержку формовочных стержней с целью фиксации и поддержания в процессе изготовления сечения требуемой Ω-образной формы у нестабильных по размерам волоконных заготовок-полуфабрикатов. Обшивка со стрингерами Ω-образного сечения имеет преимущество над обшивкой с Т-образными стрингерами в том отношении, что первая в процессе инфузии, при введении матрицы, например, эпоксидной смолы, отличается лучшим проникновением смолы в волоконные материалы-полуфабрикаты. Процессы инфузии дешевле других известных способов получения компонентов из волоконных композиционных материалов, например, таких как изготовление полуфабрикатов с предварительной пропиткой (препрегов), поскольку процесс инфузии позволяет использовать более дешевые волоконные полуфабрикаты.

Однако при изготовлении стрингеров Ω-образного сечения существует проблема, состоящая в том, что материал, который в настоящее время используется для поддержания формы или для формовочных стержней, дорог и его извлечение после формовки стрингеров Ω-образного сечения связано с большими трудозатратами, при этом материал, который остается в стрингерах, приводит к нежелательному увеличению веса элемента из волоконного композиционного материала, а следовательно, и веса самолета. При этом проблема состоит в том, что материал, остающийся в стрингерах, вносит вклад в общий вес самолета, увеличивая его неблагоприятным образом.

Раскрытие изобретения

Таким образом, в свете указанных проблем задачей настоящего изобретения является изготовление недорогого и легкого конструктивного компонента из волоконного композиционного материала, в частности, для применения в воздушных и космических летательных аппаратах.

Согласно изобретению решение указанной задачи достигается посредством способа с признаками пункта 1 формулы изобретения.

Соответственно, предлагается способ изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности, в котором вкладывают эластичный рукав стержня в механизм создания предварительного напряжения; осуществляют посредством приведения механизма создания предварительного напряжения в активное состояние растяжение вложенного рукава для создания в рукаве предварительного напряжения упругой деформации; вводят тело стержня через отверстие растянутого рукава стержня; отпускают посредством приведения механизма создания предварительного напряжения в неактивное состояние рукав стержня для обеспечения плотной обтяжки тела стержня рукавом, тем самым изготовления формовочного стержня; и накладывают, по меньшей мере, одну заготовку-полуфабрикат из волоконного материала, по меньшей мере, частично на изготовленный формовочный стержень для формовки подлежащего изготовлению компонента из армированного волокнами композиционного материала.

Также предлагается формовочный стержень для изготовления конструктивного компонента из волоконного композиционного материала, в частности стрингера, установленного на детали основания, для применения в аэрокосмической технике, при этом формовочный стержень содержит рукав, который образует наружную поверхность формовочного стержня, и тело, которое, по меньшей мере, частично закрыто указанным рукавом.

Также предлагается конструктивный компонент из волоконного композиционного материала, по меньшей мере, с одним стрингером, в частности, для применения в аэрокосмической технике, который изготовлен при помощи соответствующих изобретению формовочного стержня и/или способа.

Как следствие, настоящее изобретение имеет преимущество по сравнению с описанными подходами, состоящее в том, что компонент из волоконного композиционного материала можно изготовлять посредством недорогого формовочного стержня, поскольку вместо дорогостоящего материала для формовочного стержня оптимальным образом использован дешевый материал.

В зависимых пунктах формулы изобретения охарактеризованы уточнения и усовершенствования изобретения, которые определяют его преимущества.

В соответствии с предпочтительным вариантом осуществления изобретения в процессе приведения механизма создания предварительного напряжения в активное состояние создают посредством указанного механизма отрицательное давление на наружной поверхности рукава стержня для растяжения рукава. Желательно, чтобы в ненапряженном состоянии рукав стержня имел диаметр, меньший, чем тело стержня, которое предполагается вставлять в рукав. При помощи механизма создания предварительного напряжения рукав стержня затем подвергают расширению или растяжению по диаметру до тех пор, пока не появится возможность вставить тело стержня в рукав, в продольном направлении. С этой целью за счет отрицательного давления создается сила, которая действует на рукав стержня по существу в радиальном направлении и, как следствие, создает в рукаве предварительное напряжение упругой деформации. Если затем тело стержня ввести в растянутый рукав, а потом механизм создания предварительного напряжения привести в неактивное состояние и с его помощью снять отрицательное давление с наружной поверхности рукава, то рукав стержня сократится в радиальном направлении и плотно обожмет тело стержня. В результате будет получен формовочный стержень.

Соответственно, возникает преимущество, состоящее в том, что тело стержня можно охватить рукавом очень простым способом. Такой рукав, с одной стороны, берет на себя функцию «высвобождения» формовочного стержня из углепластика, так что при последующем извлечении формовочного стержня не придется преодолевать силы прилипания стержня к углепластиковой стенке. С другой стороны, обеспечивается функция «герметизации». В результате в случае использования в стержне материалов, которые содержат воздух или являются пористыми, создается препятствие проникновению смолы из композитного компонента в стержень и, наоборот, препятствие выходу воздуха из формовочного стержня и попаданию в углепластиковый ламинат.

В применении к данному случаю термины «снятие отрицательного давления» или «прекращение действия вакуума» следует понимать в смысле выравнивания давления в полости, где имеется вакуум, с наружным давлением, например атмосферным давлением.

В предпочтительном варианте осуществления изобретения отверстие рукава стержня закрывают путем сваривания и/или склеивания после того, как механизм создания предварительного напряжения будет приведен в неактивное состояние. В частности, в случае полной герметизации формовочного стержня относительно заготовок-полуфабрикатов из волоконных материалов можно надежно предотвратить обмен материалами между формовочным стержнем и указанными заготовками-полуфабрикатами. Если формовочный стержень полностью охватывается заготовками-полуфабрикатами из волоконных материалов, то после отверждения компонента из волоконного композиционного материала вначале может потребоваться механическая обработка указанного компонента для получения доступа к формовочному стержню. После этого можно произвести удаление формовочного стержня.

С другой стороны, можно предусмотреть, что при приведении механизма создания предварительного напряжения в неактивное состояние рукав стержня герметично плотно садится на наружную поверхность тела стержня по его периметру, при этом в области края получается отверстие. В этом случае рукав, соответственно, не охватывает тело стержня полностью. Следовательно, в случае такого варианта осуществления изобретения только часть тела стержня, обтянутая рукавом, используется для операции формовки и поддерживает заготовки-полуфабрикаты из волоконных материалов для изготовления компонента из волоконного композиционного материала. Часть тела стержня, на которой отсутствует рукав, в этом случае выступает из подлежащего изготовлению компонента из волоконного композиционного материала. После того как будет произведено отверждение указанного компонента, тело стержня может быть из него извлечено с большей легкостью, поскольку формовочный стержень свободен для перемещения, в частности, в продольном направлении.

Краткое описание чертежей

Вариант выполнения настоящего изобретения будут подробнее описан ниже на примере со ссылками на прилагаемые чертежи, на которых:

Фиг.1-4 изображают ряд этапов способа изготовления формовочного стержня в соответствии с примером варианта осуществления изобретения.

Фиг.5А-С изображают этапы изготовления компонента из волоконного композиционного материала в соответствии с примером варианта осуществления настоящего изобретения, и

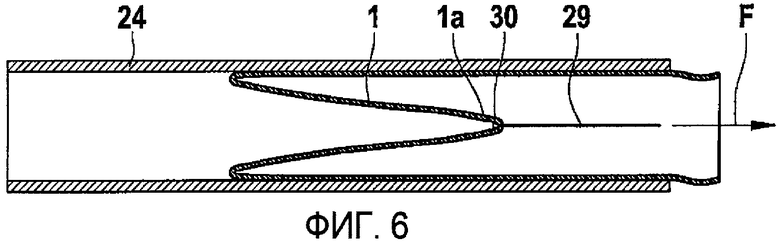

Фиг.6 и 7 изображают этапы еще одного способа извлечения рукава стержня в соответствии с примером варианта осуществления изобретения.

На всех чертежах одинаковые элементы или элементы, имеющие одно и то же функциональное назначение, обозначены одними и теми же номерами, если не указано иное.

Осуществление изобретения

На фиг.1-5 схематически показан ряд этапов способа, соответствующего примеру осуществления настоящего изобретения.

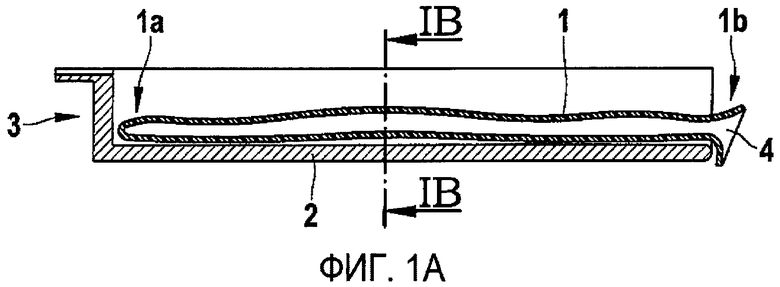

На первом этапе в соответствии с рассматриваемым вариантом осуществления, который представлен на фиг.1А и 1В, рукав 1 стержня вкладывают в нижнюю деталь 2 механизма 3 создания предварительного напряжения. В соответствии с данным вариантом осуществления рукав 1 стержня выполняют из эластичного и/или изменяемого по размерам материала, например пластмассы, в частности полиамидной пластмассы и/или тефлона (политетрафторэтилена, ПТФЭ).

Рукав 1 стержня лежит так, что его продольная ось по существу параллельна продольной оси механизма 3 создания предварительного напряжения. Нижнюю деталь 2 в предпочтительном варианте выполняют в виде первой половины трубы, разрезанной вдоль ее длины. Рукав 1 стержня формируют в виде эластичной гибкой трубы, которую выполняют так, чтобы она была закрыта с одного конца 1а, а на другом конце 1b было предусмотрено отверстие 4. С другой стороны, нижнюю деталь 2 и верхнюю деталь 5 механизма 3 создания предварительного напряжения можно было бы выполнить и в виде единой детали.

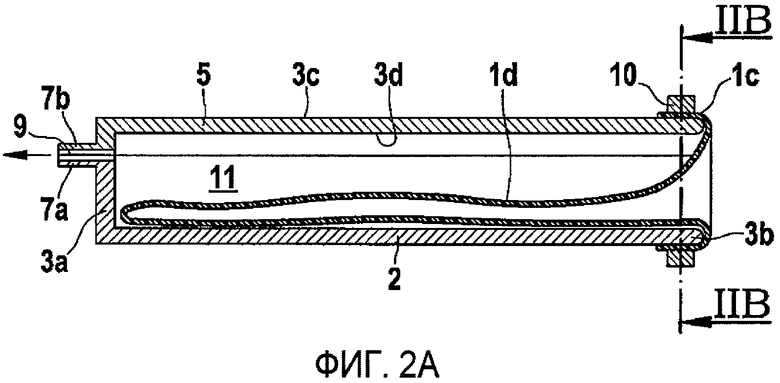

Далее, как показано на фиг.2А и 2В, верхнюю деталь 5, выполненную в виде второй половины трубы, разрезанной вдоль своей длины, помещают на нижнюю деталь 2 механизма 3 создания предварительного напряжения.

Когда механизм 3 создания предварительного напряжения находится в собранном состоянии, поперечное сечение 5а верхней детали 5 и поперечное сечение 2а нижней детали 2 образуют по существу воздухонепроницаемую трубу с общим сечением 6. Желательно, чтобы поперечное сечение 6 данной трубы было согласовано с поперечным сечением формовочного стержня и выполнено по существу трапецеидальной формы со скругленными углами. Как вариант, трубу 6 можно выполнить с поперечным сечением, например, треугольной, овальной, круглой и/или волнистой формы.

Прилитые участки 7а и 7b соответственно на верхней и нижней деталях вместе образуют, например, канал 9. Канал 9 соединяется с вакуумным насосом (не показан).

На следующем этапе край 1с рукава 1 стержня герметично уплотняют по отношению к поперечному сечению 6 трубы, при этом желательно край рукава завернуть вокруг правого конца 3b механизма 3 создания предварительного напряжения. Завернутый край 1с желательно зафиксировать по периметру наружной поверхности 3с механизма создания предварительного напряжения посредством обжимного кольца 10.

Благодаря предыдущим действиям формируется достаточно герметичная полость 11, ограниченная наружной стороной 1d рукава 1 стержня и внутренней стенкой 3d механизма создания предварительного напряжения. Обжимное кольцо 10 за счет обжимающего действия препятствует прохождению воздуха между наружной стороной 1d рукава 1 стержня и механизмом 3 создания предварительного напряжения.

На следующем этапе в соответствии с рассматриваемым вариантом осуществления, как показано на фиг.3А и 3В, механизм 3 создания предварительного напряжения приводят в активное состояние, то есть включают вакуумный насос для откачки полости 11. В результате наружная сторона 1d рукава 1 стержня плотно прилегает к внутренней стенке 3d механизма 3 создания предварительного напряжения. Это вызывает расширение эластичного материала рукава 1 стержня, в силу чего материал получает предварительное напряжение, в частности, в радиальном направлении, т.е. перпендикулярно продольному направлению.

На следующем этапе в расширенное указанным образом отверстие 1b рукава 1 вводят стабильное по размерам тело 13 жесткого стержня.

Далее, механизм 3 создания предварительного напряжения приводят в неактивное состояние, т.е. снимают отрицательное давление с полости 11, в силу чего давление в полости 11 становится равным наружному давлению, т.е. атмосферному давлению.

Когда рукав 1 стержня находится в ненапряженном состоянии, его диаметр D1 меньше диаметра D2 тела 13 стержня. Как следствие, напряжение предварительно напряженного рукава стержня уменьшается незначительно, и в силу этого рукав плотно облегает тело 13 стержня в направлении его периметра.

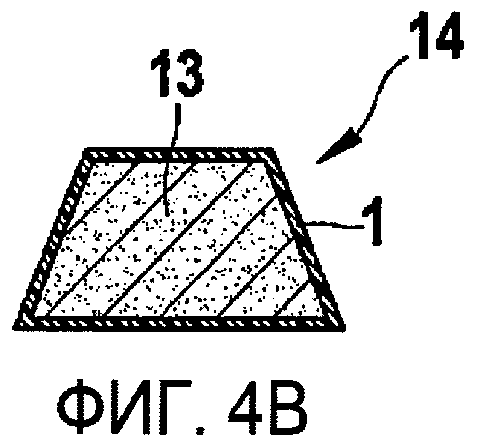

После этого обжимное кольцо 10 может быть снято и полученный таким образом формовочный стержень 14 может быть извлечен из механизма 3 создания предварительного напряжения, как показано на фиг.4А и 4В.

На следующем этапе в соответствии с рассматриваемым вариантом осуществления изобретения желательно краевые области 1с рукава стержня сварить вместе. Такая сварка препятствует обмену материалами между телом 13 стержня и компонентом из волоконного композиционного материала, который подлежит изготовлению (см. фиг.5В), несмотря на то, что при этом тело 13 стержня будет находиться внутри изготовляемого компонента.

С другой стороны, тело 13 стержня можно выполнить такой длины, чтобы на этапе, показанном на фиг.3А и 3В, стержень выступал за пределы конца 3b открытой стороны механизма 3 создания предварительного напряжения. Если обжимное кольцо 10 снять, то края 1с невозможно будет сварить вместе по геометрически причинам, но они будут плотно облегать выступающую часть 13а (см. фиг.5В) тела 13 стержня.

Формовочный стержень 14 пригоден для изготовления компонента 22 из волоконного композиционного материала, при этом предполагается, что указанный компонент будет иметь участки с геометрией, соответствующей, по меньшей мере, частично геометрии формовочного стержня 14.

В общем случае формовочный стержень 14 может быть использован для получения компонента из волоконного композиционного материала различными способами, например ручным ламинированием, способом препрегов или инжекционным вакуумным формованием. Однако в качестве примера будет представлено использование формовочного стержня в процессе вакуумного нагнетания.

На фиг.5А-5С представлены последующие этапы способа изготовления компонента из волоконного композиционного материала, соответствующие рассматриваемому примеру осуществления изобретения.

Как показано на фиг.5А, формовочные стержни 14 могут быть размещены на детали 15 основания - заготовке-полуфабрикате из волоконного материала, например, со структурой полотна. После этого на формовочные стержни плоско накладывают заготовку-полуфабрикат 16 из волоконного материала, так чтобы она, по меньшей мере, частично соприкасалась со стержнями и принимала внутреннюю форму, соответствующую наружной форме формовочных стержней.

На фиг.5В показан вид в направлении стрелки фиг.5А. В данном примере использован формовочный стержень 14, у которого имеется выступающий участок 13а, который не закрыт рукавом 1 стержня. В область края 1d рукава стержня вводят клей-герметик 18. Затем заготовку-полуфабрикат 16 из волоконного материала и деталь 15 основания герметично покрывают уплотняющей пленкой 19. Тем самым уплотняющая пленка 19 заканчивается на герметике 18, при этом герметик 18 осуществляет герметизацию полости между уплотняющей пленкой 19 и рукавом 1 стержня. Кроме этого может быть введен заполняющий элемент 20, который поддерживает формовочный стержень в области между краем заготовки-полуфабриката 16 и клеем-герметиком. Затем к полости, герметично закрытой уплотняющей пленкой 19, прикладывают отрицательное давление и обеспечивают соединение указанной полости с матрицей 21. При последующей откачке полости под уплотняющей пленкой 19 происходит равномерное растекание матрицы 21 в заготовке-полуфабрикате 16 и детали 15 основания. Желательно, чтобы при этом рукав 1 стержня образовывал герметичный слой, который препятствует проникновению матрицы 21 к телу 13 стержня и/или не дает веществам, в частности воздуху, проходить из тела 13 стержня в изготовляемый компонент 22 из волоконного композиционного материала.

На следующем этапе конструкцию 17 помещают в автоклав или печь (не показаны) и осуществляют отверждение при действии давления и/или температуры. Следовательно, рукав 1 стержня желательно выполнять из материала, который способен выдерживать требуемые температуры процесса в интервале, например, 180 градусов, не теряя при этом своих свойств в отношении «герметизации» и «высвобождения стержня» и/или деформирования сверх установленных допустимых значений.

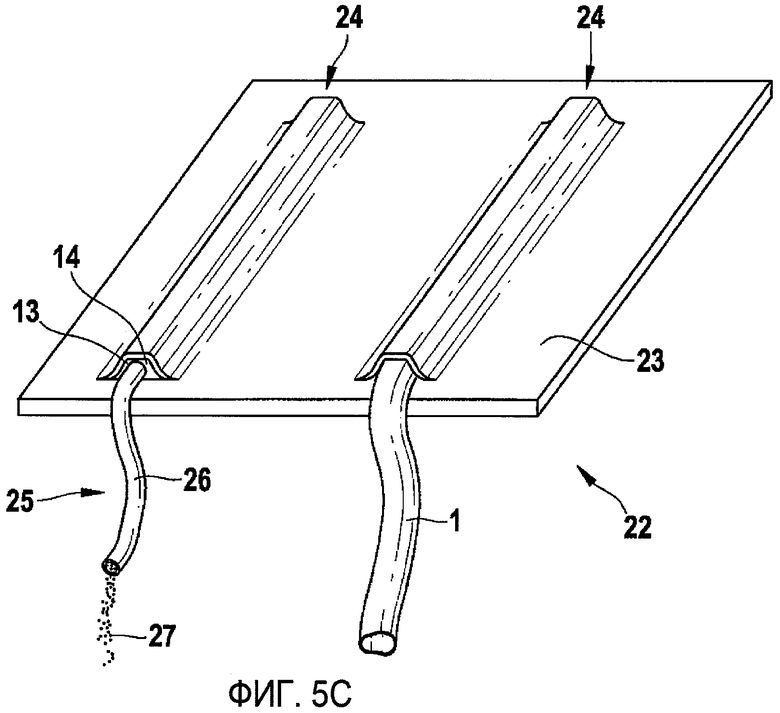

Отвержденная конструкция 17 содержит компонент 22 из волоконного композиционного материала, показанный на фиг.5С, с твердой оболочкой 23, которая усилена стрингерами 24, приблизительно Ω-образного сечения.

Существует много возможных вариантов извлечения формовочных стержней 14. Например, если тело 13 стержня выполнить из водорастворимого материала, его можно вымывать при помощи водяной струи. С этой целью предусматривается устройство 25 промывки со шлангом 26, посредством которого производится отвод воды и вымываемого материала 27 тела стержня.

С другой стороны, тело 13 стержня можно просто вытаскивать из стрингера 24 Ω-образного сечения в продольном направлении. С этой целью на внутренней стороне рукава 1 стержня предусматривается покрытие, обладающее хорошим скольжением, или указанная внутренняя сторона выполняется из материала с соответствующими свойствами скольжения, то есть на рукаве 1 стержня имеется, например, высвобождающий слой, который не дает телу 13 стержня прилипать к рукаву 1. Вследствие этого рукав 1 стержня остается в стрингере 24 Ω-образного сечения, при этом он вносит незначительный вклад в вес компонента 22.

Хотя рукав 1 стержня мог бы и оставаться в стрингере 24 Ω-образного сечения, существует множество способов извлечения рукава 1.

На фиг.6 и 7 показаны дополнительные этапы извлечения рукава стержня, соответствующие примеру варианта осуществления настоящего изобретения.

Как показано на фиг.6, к точке 30 рукава 1 стержня прикреплен шнур 29. Далее, к шнуру 29 вдоль стрингера 24 в продольном направлении прикладывают силу F и затем вытаскивают рукав 1 из стрингера 24. В силу этого желательно, чтобы рукав 1 стержня содержал высвобождающий слой, который не давал бы рукаву 1 прилипать к изготовленному компоненту 22 из волоконного композиционного материала. В качестве варианта для выталкивания рукава 1 стержня из стрингера 24 может быть использован плунжер.

На фиг.7 показано, что к закрытому концу 1а рукава 1 стержня приложено воздушное давление Р, которое действует вдоль стрингера 24 и выдавливает рукав 1 стержня из указанного стрингера в продольном направлении.

Рассмотренный способ может быть также успешно применен к изготовлению формовочных стержней 14, поперечное сечение которых непостоянно в продольном направлении L. Если, например, использовать тело 13 стержня из водорастворимого материала, то тогда после, по меньшей мере, частичного отверждения компонента 22 из волоконного композиционного материала можно производить вымывание тела 13 стержня, чтобы без проблем извлечь формовочный стержень 14 из полученного стрингера 24, который имеет переменное поперечное сечение. Материал 27 тела стержня может в дальнейшем быть снова использован для формовки нового тела 13 стержня.

Изобретение не ограничивается рамками конкретного способа, представленного на чертежах и предназначенного для изготовления компонента из волоконного композиционного материала для применения в авиации и космических летательных аппаратах.

Кроме того, индивидуальная очередность отдельных этапов способа изготовления компонента, соответствующего изобретению, может быть изменена различным образом. Форма действий, предпринимаемых на отдельных этапах, также может быть изменена. Например, извлечение рукава из готового стрингера вместо выдавливания давлением может быть осуществлено путем отсасывания.

Помимо этого геометрия формовочного стержня может быть изменена различным образом.

Кроме того, можно использовать несколько формовочных стержней для получения единого общего формовочного стержня, вокруг которого размещается полотно из волоконного материала. Цель такого построения состоит в создании более сложной геометрии посредством множества формовочных стержней. Как следствие, появляется возможность изготовления более сложных компонентов из волоконного композиционного материала.

Перечень позиционных обозначений

1 рукав стержня

1а закрытый конец рукава стержня

1b открытый конец рукава стержня

1с область края рукава стержня

1d наружная сторона рукава стержня

2 нижняя деталь механизма создания предварительного напряжения

3 механизм создания предварительного напряжения

3а торец стороны канала

3b торец открытой стороны

3с наружный периметр

3d внутренняя стенка

4 отверстие рукава стержня

5 верхняя деталь механизма создания предварительного напряжения

5а поперечное сечение верхней детали

5b поперечное сечение нижней детали

6 поперечное сечение трубы

7а, 7b прилитые участки

9 канал

10 обжимное кольцо

11 герметичная полость

13 тело стержня

13а выступающая часть

14 формовочный стержень

15 деталь основания

16 волоконный полуфабрикат

17 конструкция

18 клей-герметик

19 уплотняющая пленка

20 заполняющий элемент

21 матрица

22 компонент из волоконного композиционного материала

23 оболочка

24 стрингеры Ω-образного сечения

25 устройство промывки

26 шланг

27 материал тела стержня

29 шнур

30 точка крепления

D1 диаметр рукава стержня

D2 диаметр тела стержня

Р воздушное давление

L продольное направление

Изобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности. Способ заключается в том, что вкладывают эластичный рукав стержня в механизм создания предварительного напряжения и осуществляют посредством приведения указанного механизма в активное состояние растяжение вложенного рукава для создания в рукаве предварительного напряжения упругой деформации. Затем вводят стабильное по размерам тело стержня через отверстие растянутого рукава стержня и отпускают посредством приведения в неактивное состояние механизма создания предварительного напряжения растянутый рукав стержня для обеспечения плотной обтяжки тела стержня рукавом, тем самым изготавливая формовочный стержень. После накладывают, по меньшей мере, одну заготовку-полуфабрикат из волоконного материала, по меньшей мере, частично на изготовленный формовочный стержень для формовки подлежащего изготовлению компонента из армированного волокнами композиционного материала. Достигаемый при этом технический результат заключается в изготовлении недорогого и легкого конструктивного компонента из волоконного композиционного материала. 20 з.п. ф-лы, 13 ил.

1. Способ изготовления конструктивного компонента (22) из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности, в котором:

вкладывают эластичный рукав (1) стержня в механизм (3) создания предварительного напряжения;

осуществляют посредством приведения механизма (3) создания предварительного напряжения в активное состояние растяжение вложенного рукава (1) для создания в рукаве предварительного напряжения упругой деформации;

вводят стабильное по размерам тело (13) стержня через отверстие (4) растянутого рукава (1) стержня;

отпускают посредством приведения механизма (3) создания предварительного напряжения в неактивное состояние растянутый рукав (1) стержня для обеспечения плотной обтяжки тела (13) стержня рукавом (1), тем самым изготавливая формовочный стержень(14); и

накладывают, по меньшей мере, одну заготовку-полуфабрикат (16) из волоконного материала, по меньшей мере, частично на изготовленный формовочный стержень (14) для формовки подлежащего изготовлению компонента (22) из армированного волокнами композиционного материала.

2. Способ по п.1, отличающийся тем, что в процессе приведения механизма (3) создания предварительного напряжения в активное состояние создают посредством указанного механизма (3) отрицательное давление на наружной поверхности (1d) рукава (1) стержня для растяжения рукава (1).

3. Способ по п.1, отличающийся тем, что в процессе приведения механизма (3) создания предварительного напряжения в неактивное состояние снимают посредством указанного механизма (3) отрицательное давление с наружной поверхности (1d) рукава (1) стержня.

4. Способ по п.1, отличающийся тем, что механизм (3) создания предварительного напряжения выполнен в виде части трубы с замкнутым поперечным сечением (6).

5. Способ по п.1, отличающийся тем, что механизм (3) создания предварительного напряжения образован нижней деталью (2) и верхней деталью (5) для открывания механизма (3) по его длине с целью закладки рукава (1) стержня внутрь механизма (3).

6. Способ по п.1, отличающийся тем, что механизм (3) создания предварительного напряжения снабжен отверстием (3b) для вставления тела (13) стержня.

7. Способ по п.6, отличающийся тем, что рукав (1) стержня крепят в области (1с) его отверстия (4) в отверстии (3b) механизма (3) создания предварительного напряжения для герметичного закрытия механизма (3).

8. Способ по п.1, отличающийся тем, что после приведения механизма (3) создания предварительного напряжения в неактивное состояние отверстие (4) рукава (1) стержня закрывают посредством сваривания и/или склеивания.

9. Способ по п.1, отличающийся тем, что рукав (1) стержня приводят в герметически плотный контакт с наружной поверхностью тела (13) стержня по его периметру посредством приведения механизма (3) создания предварительного напряжения в неактивное состояние, при этом область края (1с) рукава (1) образует отверстие (4).

10. Способ по п.1, отличающийся тем, что формовочный стержень (14) извлекают из механизма (3) создания предварительного напряжения после приведения последнего в неактивное состояние.

11. Способ по п.1, отличающийся тем, что формовочный стержень (14) размещают на элементе (15) основания, представляющем собой заготовку-полуфабрикат из волоконного материала, и в области рукава (1) стержня, по меньшей мере, частично охватывают заготовкой-полуфабрикатом (16) из волоконного материала с целью формовки, по меньшей мере, части компонента (22) из армированного волокнами композиционного материала.

12. Способ по п.1, отличающийся тем, что формовочный стержень (14) располагают так, чтобы он выступал из охватывающей его заготовки-полуфабриката (16) из волоконного материала с целью формовки компонента (22) из армированного волокнами композиционного материала.

13. Способ по п.12, отличающийся тем, что выступающую часть (13а) формовочного стержня (14) оснащают элементами (18) уплотнения для герметизации заготовки-полуфабриката (16) из волоконного материала, по меньшей мере, в процессе ввода матрицы (21).

14. Способ по п.1, отличающийся тем, что формовочный стержень (14) располагают так, чтобы он был полностью закрыт заготовкой-полуфабрикатом (16) из волоконного материала с целью формовки компонента (22) из армированного волокнами композиционного материала.

15. Способ по п.1, отличающийся тем, что вводят матрицу (21), по меньшей мере, в одну заготовку-полуфабрикат (16) из волоконного материала вместе с формовочным стержнем (14), а затем осуществляют, по меньшей мере, частичное отверждение при давлении и/или температуре с целью формовки компонента (22) из армированного волокнами композиционного материала.

16. Способ по п.15, отличающийся тем, что, по меньшей мере, частично отвержденный компонент (22) из армированного волокнами композиционного материала подвергают механической обработке с целью извлечения тела (13) стержня и/или рукава (1) стержня.

17. Способ по п.15, отличающийся тем, что после, по меньшей мере, частичного отверждения компонента (22) из армированного волокнами композиционного материала тело (13) стержня извлекают из указанного компонента.

18. Способ по п.17, отличающийся тем, что извлечение тела (13) стержня из компонента (22) осуществляют путем вымывания, отсасывания и/или путем механического вытягивания.

19. Способ по п.15, отличающийся тем, что извлечение рукава (1) стержня производят, по меньшей мере, из частично отвержденного компонента (22) из армированного волокнами композиционного материала.

20. Способ по п.19, отличающийся тем, что рукав (1) стержня извлекают посредством сжатого воздуха, отсасыванием, промыванием и/или механическим вытягиванием, при этом соединяют крепежный элемент (30) на рукаве (1) стержня со средствами (29) извлечения рукава.

21. Способ по п.1, отличающийся тем, что его осуществляют в виде ручного ламинирования, способа препрегов, литья под давлением и/или вакуумного нагнетания.

| WO 9851481 A1, 19.11.1998 | |||

| US 5387098 A, 07.02.1995 | |||

| WO 2005105402 A1, 10.11.2005 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

| ОПОРНЫЙ УЗЕЛ ТРЕХСЛОЙНОЙ ПАНЕЛИ | 2003 |

|

RU2242369C1 |

Авторы

Даты

2011-12-27—Публикация

2007-07-04—Подача