Объект изобретения

[0001] Настоящее изобретение относится к чугунным мелющим шарам с высоким содержанием хрома, предназначенным для полусамоизмельчения. Изобретение также относится к способу производства указанных шаров.

Предшествующий уровень техники

[0002] В горнодобывающей промышленности измельчение предназначено для высвобождения ценных частиц металлических минералов из пустой породы, которая состоит из бесполезных, но часто высокоабразивных минералов. На заводах имеются дробильные станции, измельчающие станции, затем участки для обогащения, как правило, путем флотации, сульфидных руд, таких как медные или свинцово-цинковые, которые часто связаны.

[0003] Существующий на данный момент на участках измельчения этих заводов способ основан на вращающейся мельнице полусамоизмельчения и одной или нескольких вращающихся шаровых мельницах. Данный тип технологической линии может дублироваться в зависимости от желаемой производительности или типов руд, которые находятся на руднике.

[0004] Мельница полусамоизмельчения характеризуется оригинальной конструкцией. Диаметр очень большой, обычно более пяти метров, с пропорционально короткой длиной. Она характеризуется соотношением длины к диаметру, которое обычно составляет менее 1, предпочтительно 0,5-1. Подача руды, выполняемая непрерывно, осуществляется непосредственно из рудника или с участка дробления. К кускам руды разных размеров добавляют переменное количество воды. Производительность очень высокая, часто значительно превышает 1000 тонн в час.

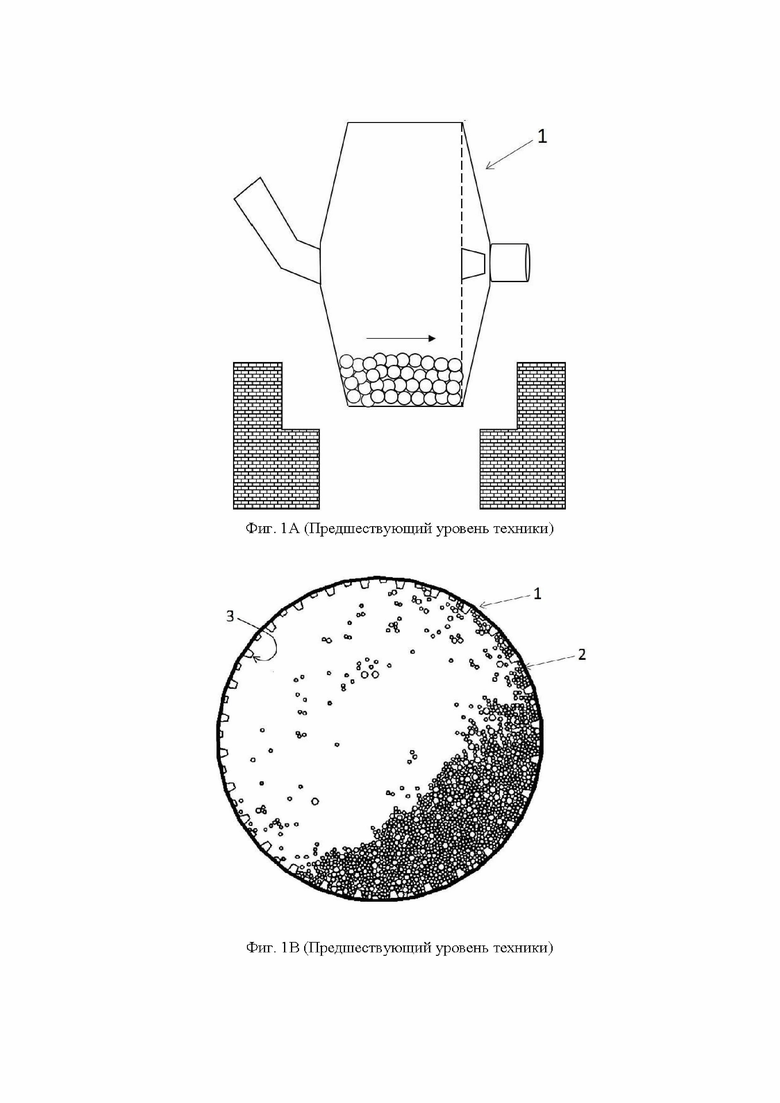

[0005] Данные мельницы защищены футеровками, позволяющими поднимать измельчаемый материал. На Фигурах 1A и 1B показана мельница полусамоизмельчения 1. В этих мельницах имеются футеровки 2 с выступающими частями, называемыми подъемниками 3, которые обеспечивают очень интенсивный подъем. При вращении мельницы вокруг своей горизонтальной оси куски горных пород поднимаются и падают обратно на горные породы в нижней части. Далее, за счет относительного перемещения между кусками и воздействий, связанных с вращением, размер материала значительно уменьшается, что объясняет термин «самоизмельчение».

[0006] Для некоторых очень твердых руд размер пород больше не уменьшается, как только они достигают определенного критического размера, и, таким образом, они накапливаются в мельнице, снижая ее эффективность. Для ограничения этого эффекта добавляется небольшое количество больших шаров, обычно занимающих 8-12 % доступного объема в мельнице. Данные шары имеют размеры более 100 мм, часто 125 мм и иногда 160 мм, а весят до 16 кг каждый. Приводимые в движение подъемниками они после падения с 5-7 м будут сталкиваться с породами и в лучших случаях помогать дробить твердые и трудно измельчаемые куски. Данный способ соответствует названию «полусамоизмельчение». Мельница полусамоизмельчения подробно описана на следующих сайтах:

• https://www.911metallurgist.com/blog/sag-mill-ball-size-evaluator-evaluation-factors

• http://ffden-2.phys.uaf.edu-211_fall2002.web.dir/keith_palchikoff/grinding_mill_2.html

Достаточно мелкий материал может выходить из мельницы через разгрузочную решетку и отправляется на следующие стадии обработки.

[0007] Мелющие шары, применяемые в мельницах полусамоизмельчения, должны иметь хорошую ударную вязкость, а также хорошую износостойкость. Фактически, шары, применяемые в мельницах полусамоизмельчения, подвержены значительному абразивному износу и многочисленным ударам. Это связано с совместным действием очень твердых минералов в виде больших кусков, часто имеющих острые края, и разрушением путем разламывания и раскалывания, связанным с условиями эксплуатации при ударных нагрузках внутри этого оборудования. Меньшие по размеру изношенные или разломанные шары больше не эффективны для дробления кусков критического размера, которые накапливаются в мельнице. Эти маленькие шары выходят из мельницы через открытые отверстия в разгрузочной решетке мельницы полусамоизмельчения.

[0008] Чтобы наилучшим образом сочетать свойства износостойкости и ударной вязкости, обычно применяются два типа шаров.

[0009] С одной стороны, имеются шары из слаболегированной углеродистой стали. Данные стали имеют в составе, по массе, 0,4-0,9 % углерода, менее 1 % марганца, хрома и кремния, а также элементы в меньших количествах, такие как молибден, ванадий, титан, ниобий, а также более вредные примеси, такие как, например, сера и фосфор. Данные шары формируются путем ковки стержня, полученного после литья.

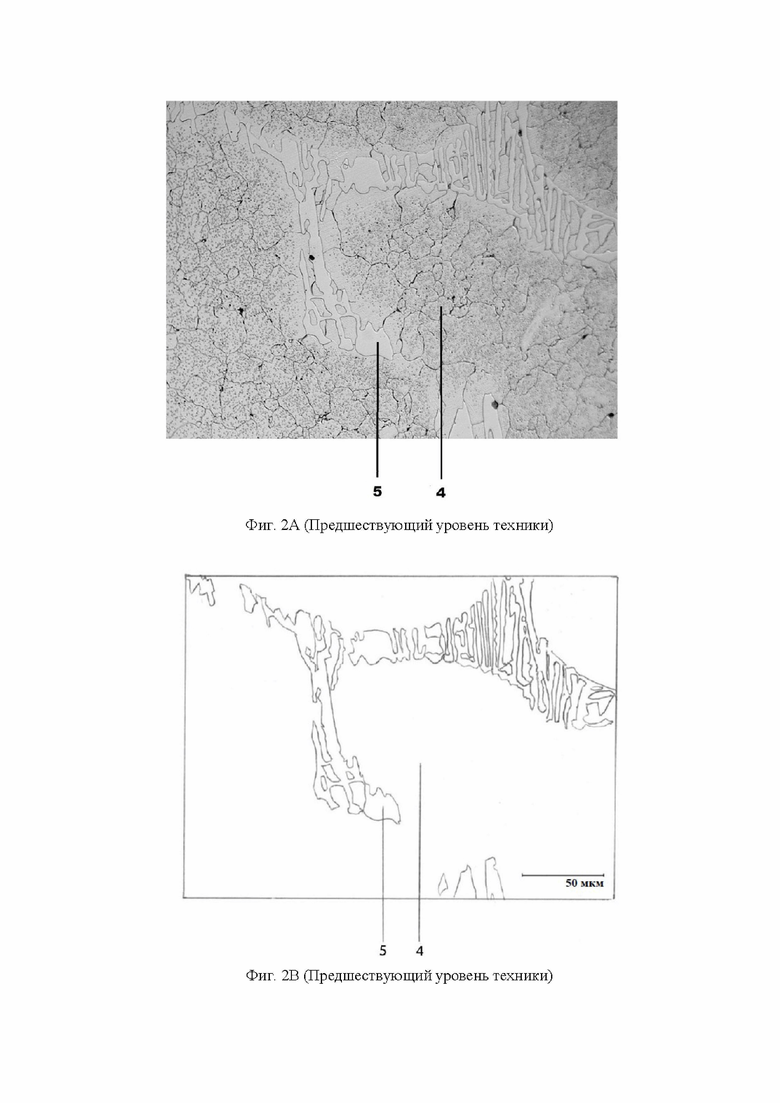

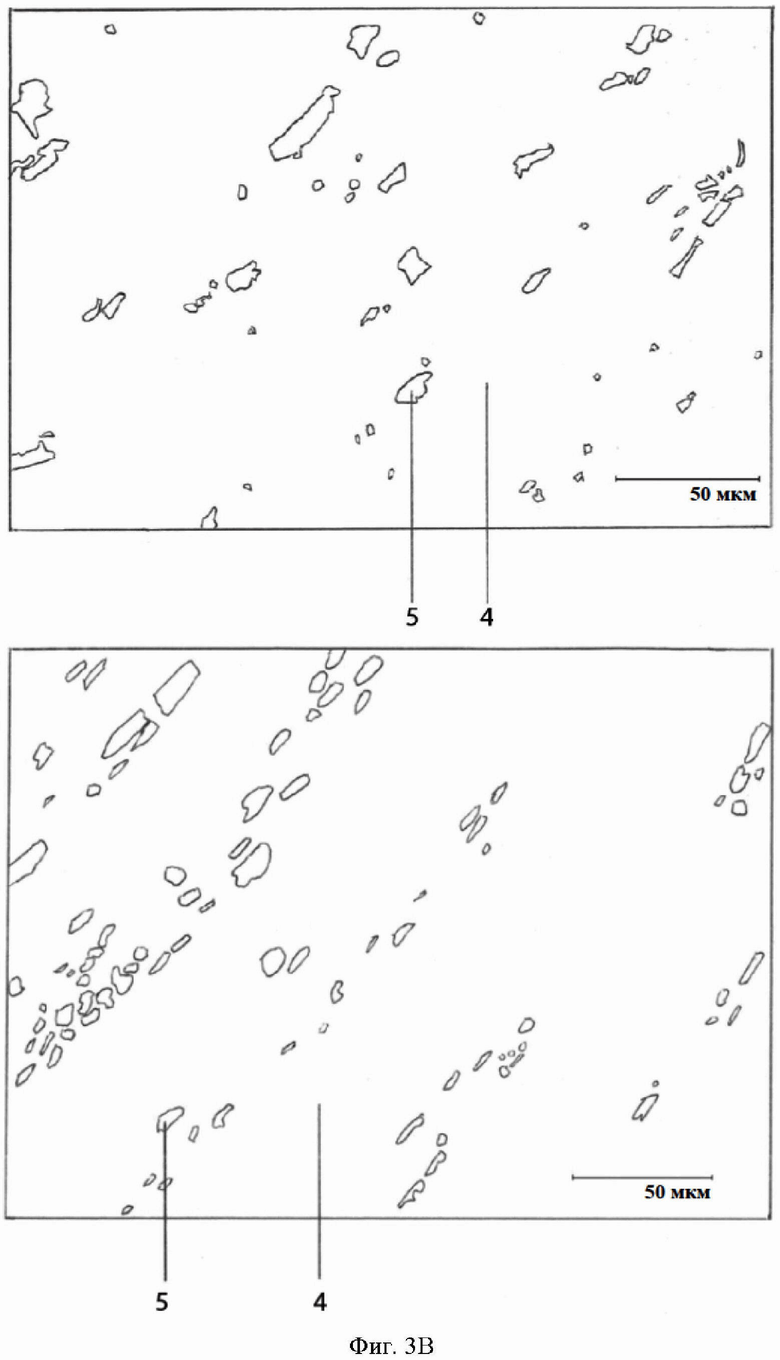

[0010] С другой стороны, имеются шары, изготовленные из хромистого чугуна, с содержанием хрома более или равным 5 мас.%, которые формуются непосредственно путем литья в песчаной или металлической форме. Данные сплавы имеют параметр включения карбидов хрома, называемых первичными карбидами, которые образуются при затвердевании при литье. Данные карбиды представляют собой карбиды типа M7C3. Во время затвердевания сначала появляются ячейки аустенита, свободные от карбидов. Затем вокруг этих ячеек аустенита в эвтектической точке образуются сетчатые карбиды. На Фигурах 2A и 2B показано обычное распределение карбидов в чугуне, сформированное путем литья в форму. На Фигуре 2А показано сетчатое распределение карбидов 5, которое образуется между аустенитными дендритами во время затвердевания. На Фигуре 2B схематически показаны эти же сетчатые карбиды. Таким образом, можно увидеть сетку карбидов 5, распределенную внутри матрицы 4, лишенной квазинепрерывной сетки первичных карбидов. По сравнению с вышеупомянутыми сталями данные карбиды позволяют улучшить износостойкие свойства, но их неравномерное и крупнозернистое распределение ухудшает свойства ударной вязкости по сравнению с этими же сталями.

[0011] Формование ковкой хромистых чугунных сплавов всегда было запрещено, потому что данные крупнозернистые карбиды инициируют образование трещин во время ковки. Слаболегированные стали, лишенные по определению карбидов хрома, не имеют данной проблемы, что позволило разработать способы формования ковкой на этих марках.

[0012] Таким образом, согласно предшествующему уровню техники, существуют, с одной стороны, слаболегированные стали, которые обладают хорошей ударной вязкостью и средней износостойкостью, и, с другой стороны, высокохромистые чугуны, которые обладают хорошей износостойкостью, но средней ударной вязкостью.

[0013] Как упоминалось ранее, после участка измельчения имеется участок обогащения, как правило, путем флотации, для сульфидных руд, таких как медные или свинцово-цинковые. Обогащение хромом чугунных шаров позволяет оптимизировать стадии флотации, которые имеют место во время извлечения на данном участке. Наличие хрома позволяет получить пульпу лучшего качества с, как следствие, уменьшением количества необходимого реагента. Однако содержание хрома должно идеально дозироваться, чтобы избежать перерасхода средств, связанного с добавлением хрома. Параллельно содержание карбида и, следовательно, углерода в чугунах также должно идеально контролироваться, чтобы избежать охрупчивания материала из-за избытка карбидов.

[0014] Из документов US 4221612, US 3961994 и CN 103710646 известны кованые мелющие шары из белого хромистого чугуна с различным содержанием углерода и хрома.

[0015] Таким образом, из документа US 4221612 известны кованые мелющие шары из белого хромистого чугуна, полученные из стержня, изготовленного кокильным литьем или непрерывным литьем. Мелющие шары имеют в составе содержание углерода 1-3 мас.% и содержание хрома 2-8 мас.%.

[0016] Из документа US 3961994 известны кованые мелющие шары из белого чугуна с высоким содержанием хрома, полученные из стержня, изготовленного непрерывным литьем. Мелющие шары имеют в составе содержание углерода 1,5-3 мас.% и содержание хрома 8-25 мас.%.

[0017] Из документа CN 103710646 известны мелющие шары, полученные формованием. Мелющие шары имеют в составе содержание углерода 1,7-2,15 мас.% и содержание хрома 5,3-8 мас.%.

Задачи изобретения

[0018] В настоящем изобретении предлагают мелющий шар, имеющий преимущества слаболегированных сталей, а также преимущества хромистых чугунов, т. е. обладающий как хорошей ударной вязкостью, так и хорошей износостойкостью, при этом имеющий содержание хрома, которое оптимизировано для обогащающего участка. Для этой цели, согласно изобретению, оптимизируют состав и способ изготовления. В настоящем изобретении предлагают данный тип шара, в частности, для применения в контексте способа полусамоизмельчения.

Краткое описание изобретения

[0019] Настоящее изобретение относится к мелющему шару, имеющему в составе, по массе:

- содержание углерода 1,1-1,4 %,

- содержание хрома 10-14 %,

- содержание марганца 0,8-1,5 %,

- содержание кремния 0,6-1 %,

- содержание молибдена менее 1 %,

- содержание никеля менее 1 %,

- любые примеси с общим содержанием менее 0,5 %,

- остальное до 100 % железа,

причем указанный мелющий шар имеет дискретное распределение карбидов хрома в отличие от сетчатого распределения, что дает шару улучшенные свойства ударной вязкости.

[0020] Содержание углерода поддерживается в диапазоне 1,1-1,4 мас.% для получения достаточного, но не избыточного количества карбидов, чтобы избежать охрупчивания шара. Одновременно содержание хрома поддерживают в диапазоне 10-14 % для получения достаточно богатой хромом матрицы для лучшего извлечения после измельчения, избегая при этом перерасхода средств, связанного с добавлением хрома. Предпочтительно содержание углерода и содержание хрома коррелируют в соответствии со следующими неравенствами:

2,55 ≤ Cr - 5,42 × C ≤ 7,67 и 41,76 ≤ Cr + 28,66 × C ≤ 53,69.

[0021] Кроме того, карбиды тонко распределяются внутри микроструктуры шара. Предпочтительно они имеют эквивалентный диаметр менее 100 мкм, более предпочтительно менее 50 мкм и еще более предпочтительно менее 20 мкм.

[0022] Микроструктура включает матрицу, в которой распределены карбиды хрома. Предпочтительно микроструктура включает мартенсит с процентным содержанием более 50 %, остаточный аустенит с процентным содержанием 7-25 %, общую фракцию перлита и бейнита с содержанием 2-10 %, при этом остальное состоит из карбидов хрома с процентным содержанием менее или равным 22 %.

[0023] Настоящее изобретение также относится к способу изготовления данного мелющего шара, включающему следующие стадии:

- получение путем непрерывного литья стержня, имеющего вышеупомянутый химический состав, с получением дискретного распределения карбидов хрома,

- формование стержня путем его деформирования в одну или несколько стадий для получения заготовки, имеющей форму мелющего шара,

- термообработка заготовки за один или несколько циклов для получения мелющего шара с преимущественно мартенситной микроструктурой.

Краткое описание графических материалов

[0024] На Фигуре 1A показан схематический вид мельницы полусамоизмельчения.

[0025] На Фигуре 1B изображен механизм измельчения внутри мельницы полусамоизмельчения.

[0026] Фигура 2А представляет собой результат оптической металлографии шара, изготовленного из высокохромистого чугуна, сформованного путем литья в форму согласно предшествующему уровню техники. Фигура 2B представляет собой схематическое изображение распределения карбидов Фигуры 2A.

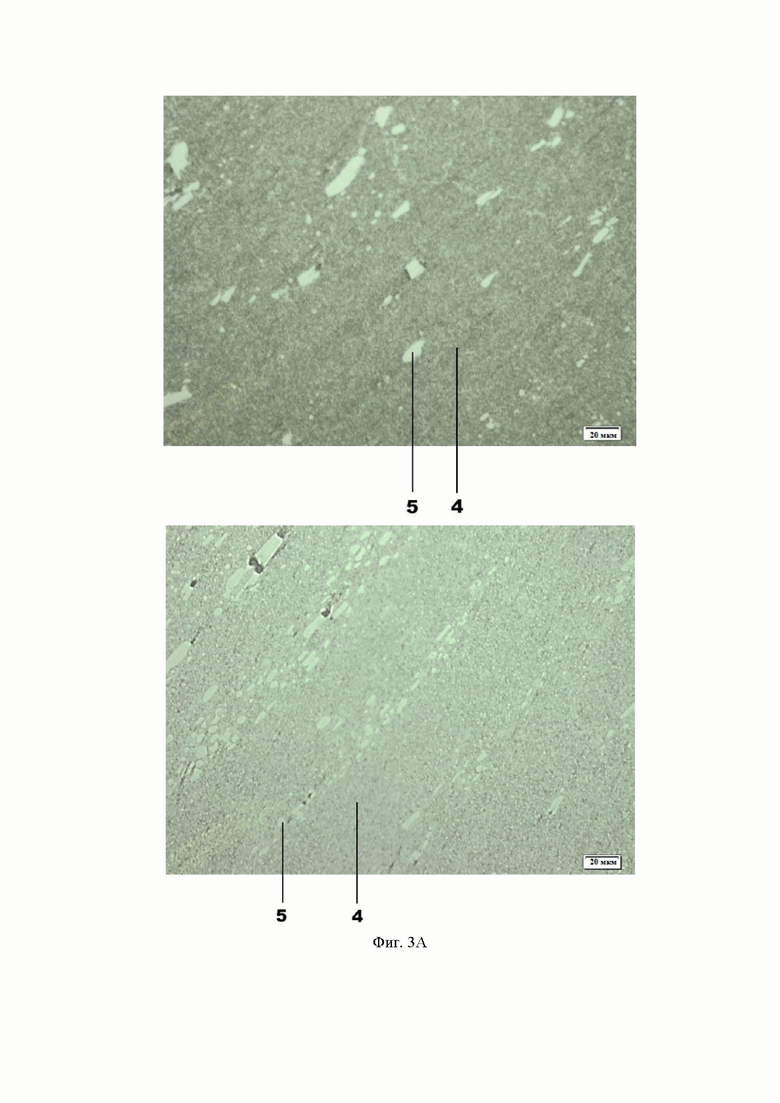

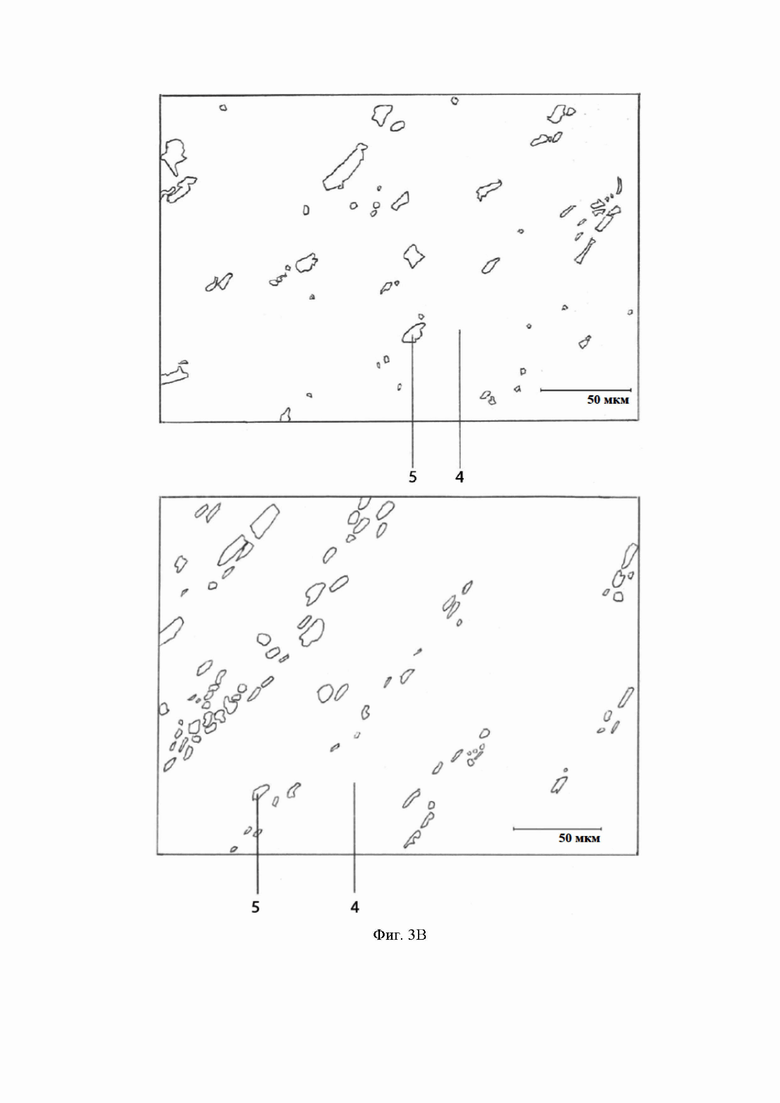

[0027] На Фигуре 3A показаны результаты двух оптических металлографий высокохромистого чугунного шара, сформованного ковкой после непрерывного литья в соответствии с изобретением. Фигура 3B представляет собой схематическое изображение распределения карбидов Фигуры 3A.

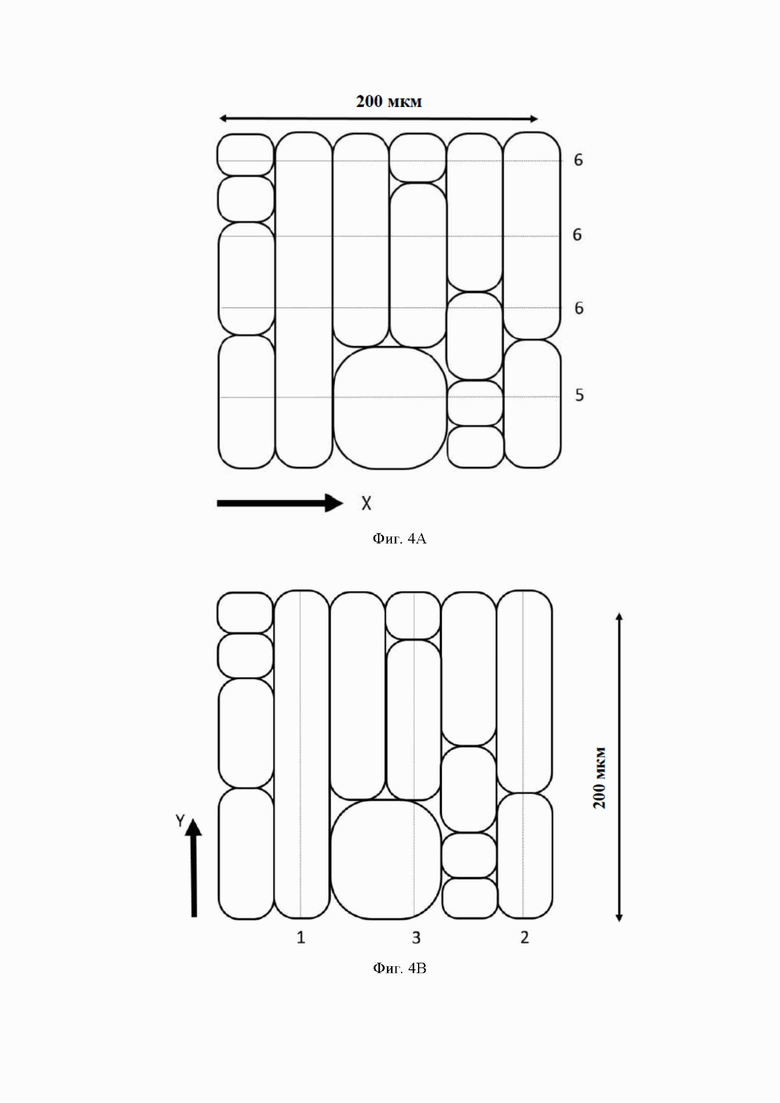

[0028] На Фигурах 4A и 4B проиллюстрирован способ измерения количества зерен, измеренных соответственно вдоль оси x и оси y, позволяющий оценить средний размер зерна.

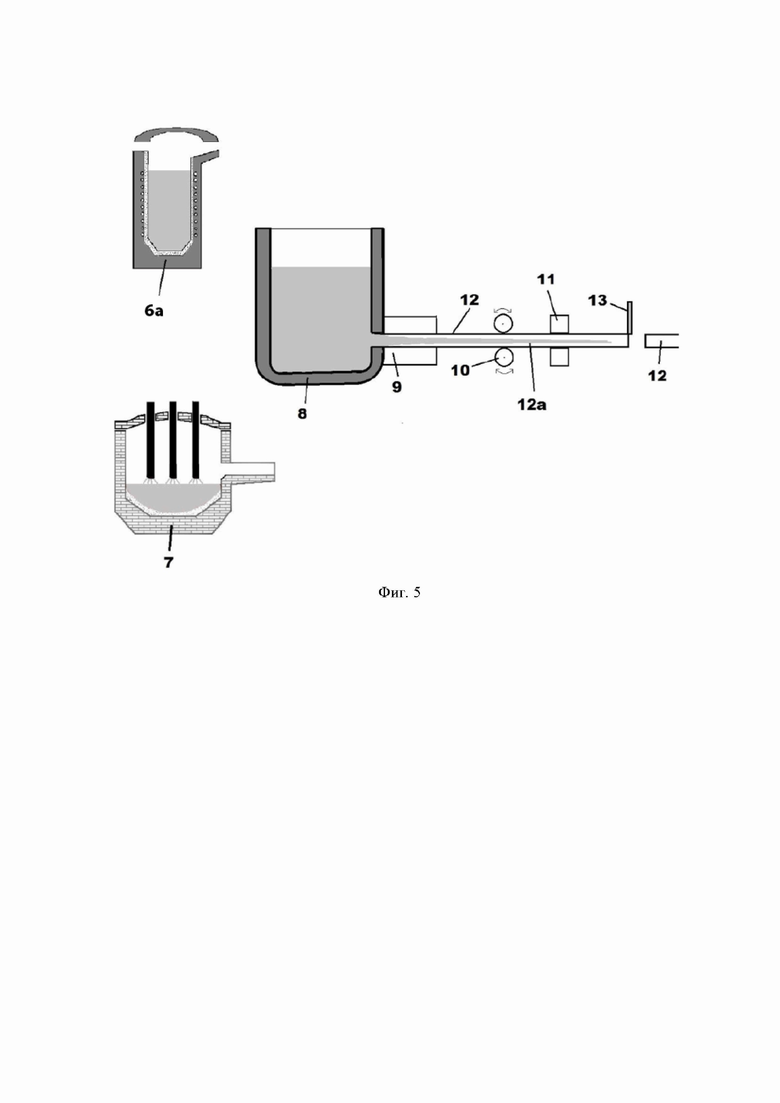

[0029] Фигура 5 представляет собой схематическое изображение стадии непрерывного литья, осуществляемой в способе согласно изобретению.

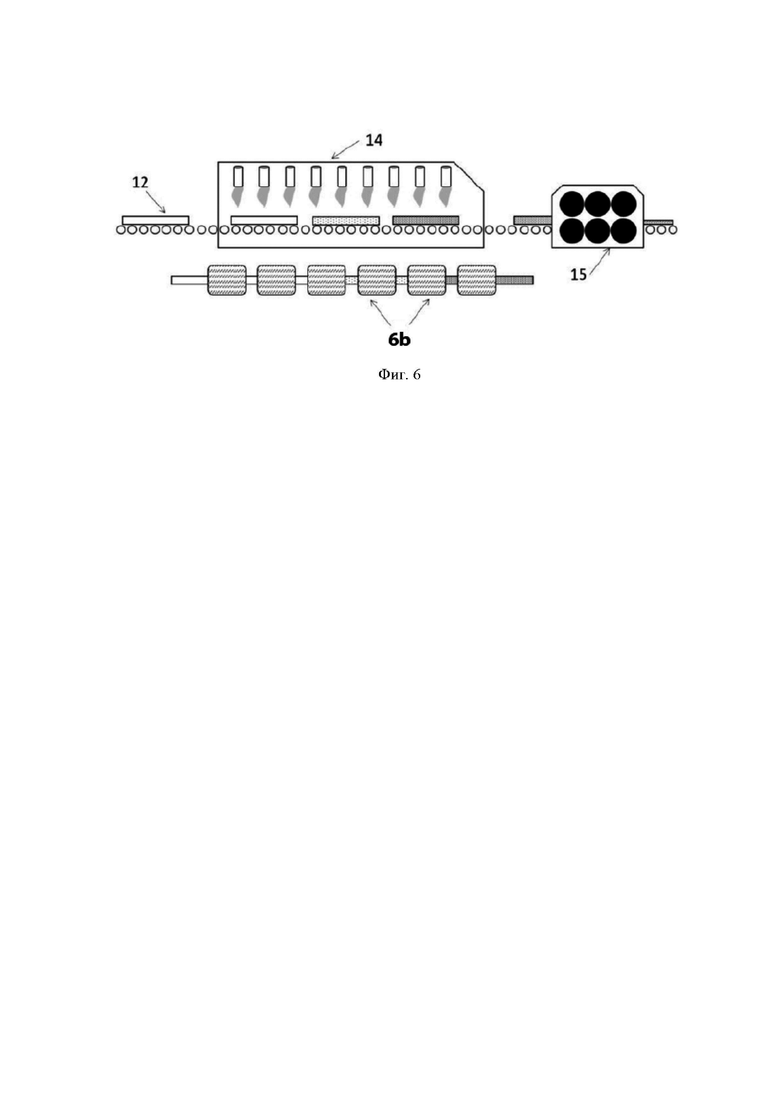

[0030] На Фигуре 6 схематически проиллюстрирована, как продолжение Фигуры 5, необязательная стадия прокатки стержня, полученного в результате непрерывного литья.

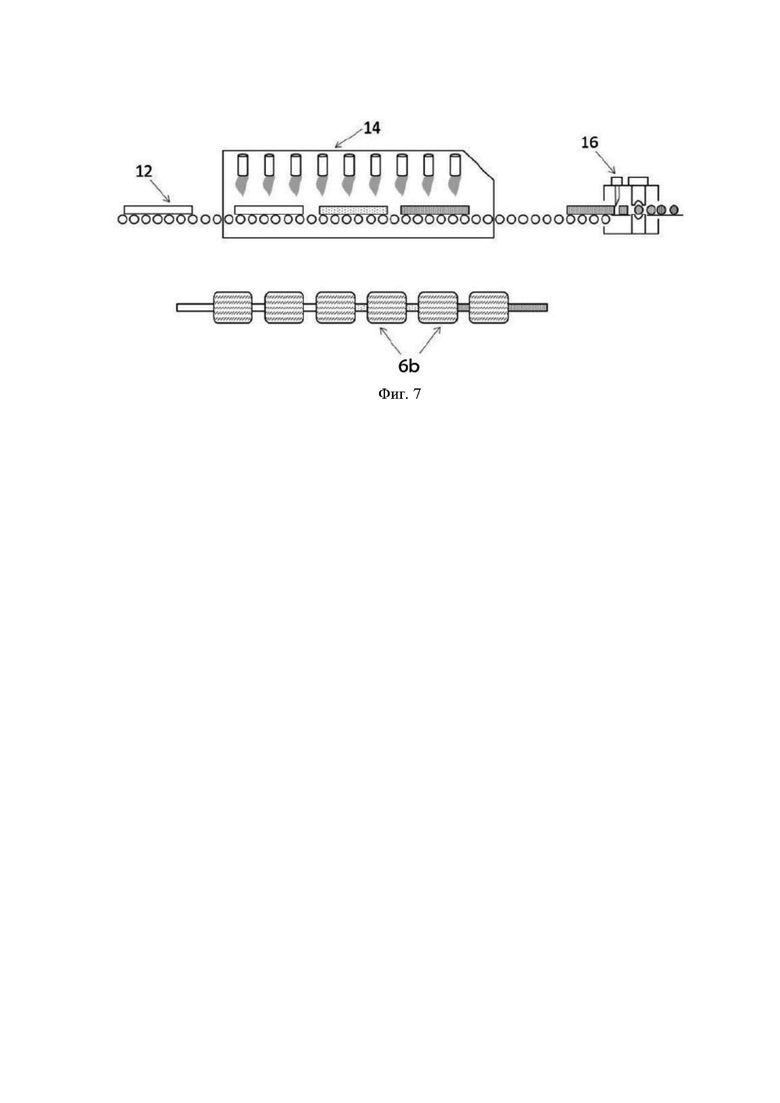

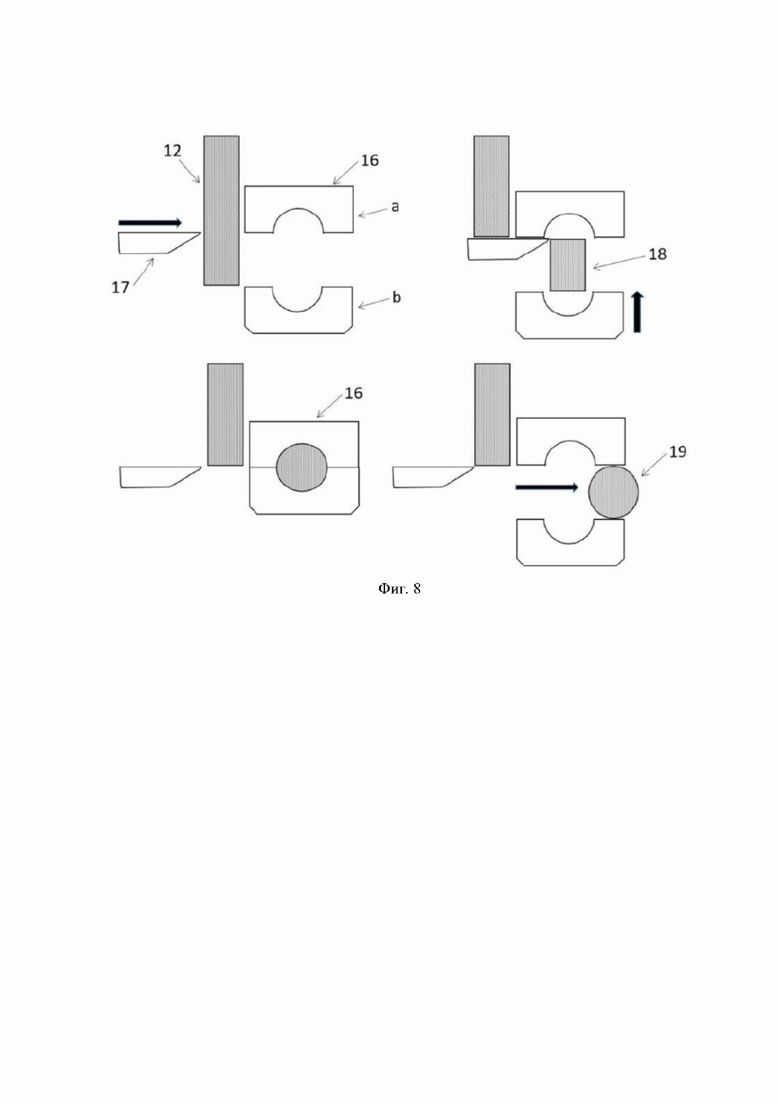

[0031] На Фигуре 7 схематически изображена, в качестве продолжения Фигуры 5 или Фигуры 6, стадия ковки стержня, полученного в результате непрерывного литья или прокатки.

[0032] На Фигуре 8 более подробно проиллюстрирована стадия ковки.

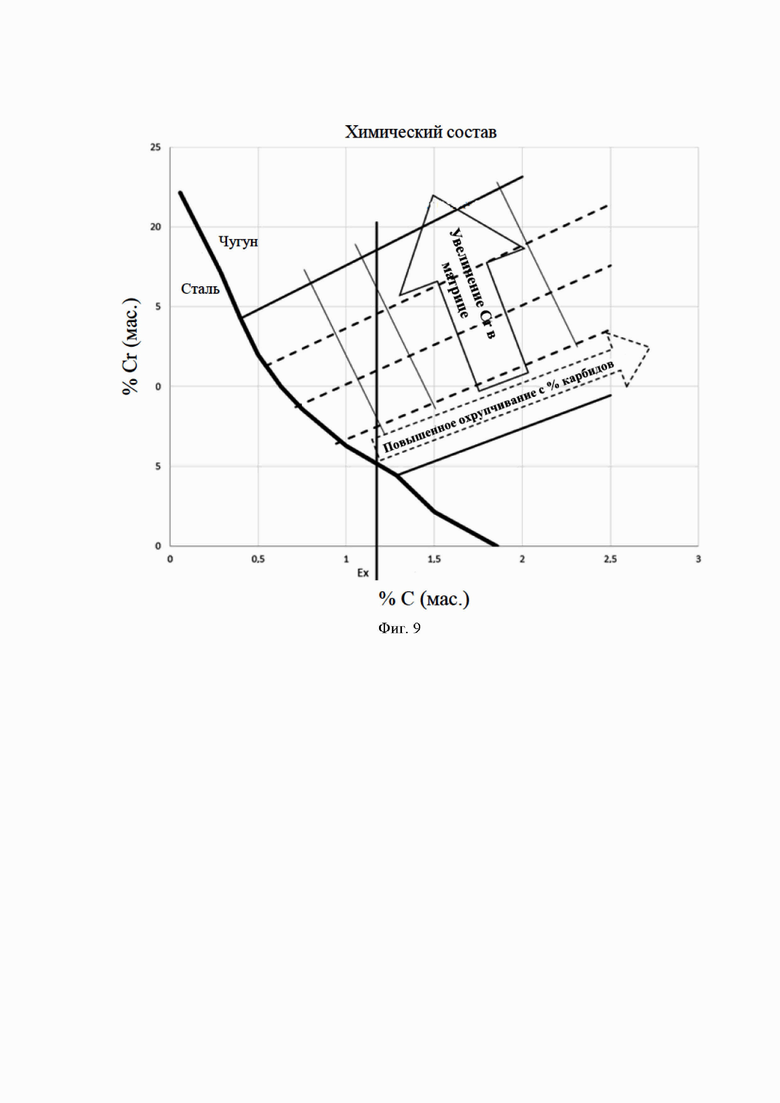

[0033] На Фигуре 9 изображено совместное влияние углерода и хрома на состав матрицы и содержание углерода.

[0034] Условные обозначения

1. Мельница полусамоизмельчения

2. Футеровка

3. Подъемник

4. Матрица

5. Карбид

6. Индукционная печь

a. для литья

b. для нагревания

7. Дуговая печь

8. Ковш

9. Кокиль

10. Система вытягивания

11. Система магнитного перемешивания

12. Стержень

a. Жидкая часть

13. Режущее оборудование

14. Печь с толкателем

15. Прокатный стан

16. Ковочный пресс

a. Неподвижная часть

b. Движущаяся часть

17. Нож

18. Заготовка для ковки

19. Мелющий шар

Подробное описание изобретения

[0035] Настоящее изобретение относится к способу изготовления мелющих шаров и к мелющим шарам, более конкретно предназначенным для применения в мельнице полусамоизмельчения. Обычно он включает шары, диаметр которых составляет 90-150 мм.

[0036] Мелющий шар изготовлен из высокохромистого чугуна, имеющего следующий массовый состав:

- содержание углерода 1-2 %,

- содержание хрома 7-16 %,

- содержание марганца 0,5-3 %,

- содержание кремния 0,2-1,5 %,

- содержание молибдена менее 1,5 %,

- содержание никеля менее 1,5 %,

- любые примеси/загрязнения, такие как ванадий, ниобий и титан, с общим содержанием менее 0,5 %,

- остальное до 100 % железа.

[0037] Предпочтительно и как заявлено, он имеет следующий массовый состав:

- содержание углерода 1,1-1,4 %,

- содержание хрома 10-14 %,

- содержание марганца 0,8-1,5 %,

- содержание кремния 0,6-1 %,

- содержание молибдена менее 1 %,

- содержание никеля менее 1 %,

- любые примеси, такие как ванадий, ниобий и титан, с общим содержанием менее 0,5 %,

- остальное до 100 % железа.

[0038] Более предпочтительно, он имеет следующий массовый состав:

- углерод: 1,2 %,

- хром: 12 %,

- марганец: 1,1 %,

- кремний: 0,8 %,

- молибден: менее 1,5 %,

- никель: менее 1,5 %,

- любые примеси с общим содержанием менее 0,5 %,

- остальное до 100 % железа.

[0039] Согласно изобретению содержание хрома и содержание углерода одновременно и соответственно поддерживают в диапазоне 10-14 % и 1,1-1,4 %. Действительно, как схематически показано на Фигуре 9, содержание углерода и содержание хрома тесно связано. Пунктирные линии, называемые со-узлами, являются линиями, представляющими сплавы, которые имеют одинаковый матричный состав, т. е., среди прочего, одинаковое содержание хрома в матрице. Переход от одного со-узла к другому, следуя за сплошной стрелкой, отражает увеличение содержания хрома в матрице. И, наоборот, при перемещении вдоль со-узла состав матрицы остается неизменным, но содержание карбида изменяется и увеличивается по мере движения в направлении пунктирной стрелки. На Фигуре 9 также показаны почти перпендикулярно со-узлам линии с равным содержанием карбида. Следуя линии равного содержания карбида, содержание карбида хрома остается неизменным, но при движении параллельно сплошной стрелке матрица становится более обогащенной хромом. Линии равного содержания карбида и со-узлы не параллельны осям C и Cr. Это означает, что изменение только содержания C или только содержания Cr приведет к изменению содержания карбида, а также содержания хрома в матрице. Таким образом, на Фигуре 9 видно, что при равном содержании углерода в общем составе материала в примере «Ex» увеличение содержания хрома в общем составе сопровождается увеличением содержания хрома в матрице и увеличением содержания карбида в матрице. Таким образом, существует основание для нахождения компромисса между содержанием углерода и хрома с целью получения достаточного, но не чрезмерного количества карбидов и хрома в матрице. Данный компромисс обнаруживается с вышеупомянутыми диапазонами 10-14 мас.% и 1,1-1,4 мас.% для хрома и углерода, соответственно. Предпочтительно содержание углерода и хрома коррелируется в соответствии с двумя неравенствами: 2,55 ≤ Cr - 5,42 × C ≤ 7,67 и 41,76 ≤ Cr + 28,66 × C ≤ 53,69.

[0040] Что касается микроструктур, шар согласно изобретению обладает преимущественно мартенситной микроструктурой, т. е. с процентным содержанием мартенсита более 50 %, с тонким и равномерным распределением карбидов хрома, называемых первичными карбидами, типа M7C3 внутри матрицы. Предпочтительно первичные карбиды имеют эквивалентный диаметр менее 100 мкм, более предпочтительно менее 50 мкм и еще более предпочтительно менее 20 мкм. Карбиды не идеально круглые. Для расчета эквивалентного диаметра измеряют площадь А карбидов путем анализа изображения и эквивалентный диаметр Deq для круглого карбида равной площади определяют по формуле Deq=2×(A/π)1/2. Среднее значение эквивалентных диаметров получают на основе измерений, выполненных по меньшей мере на трех изображениях. Как правило, для диапазона размеров карбидов согласно изобретению измерения, например, выполняют на изображениях, имеющих размер 660 мкм × 495 мкм. При применении способа изготовления, описанного ниже, размер карбидов между поверхностью и сердцевиной шара в основном постоянный.

[0041] Способ изготовления мелющего шара согласно изобретению включает следующие стадии:

- Стадия непрерывного литья стержня, который также будет называться как заготовка для литья, с вышеупомянутым составом, позволяющая получить указанное тонкое распределение первичных карбидов,

- Стадия формования стержня путем деформации в одну или несколько стадий для получения заготовки в форме мелющего шара,

- Стадия термической обработки заготовки за один или несколько циклов для получения мелющего шара с преимущественно мартенситной микроструктурой.

[0042] Стадия непрерывного литья проиллюстрирована на Фигуре 5, более конкретно непрерывного горизонтального литья. Данный способ способствует затвердеванию с мелкими зернами путем быстрого охлаждения в кокиле 9, охлажденном циркулирующей водой.

[0043] Оборудование включает резервуар для жидкого металла, называемый ковшом 8, применяемый в качестве буфера между плавильным оборудованием, которое представляет собой индукционную печь 6а или дуговую печь 7, и непрерывным горизонтальным литьем. Затвердевание (жидкая часть обозначена как 12а) инициируют в кокиле 9 из медного сплава, который сочетает хорошую теплопроводность и хорошую износостойкость, посредством трения, за которым необязательно следует графитовая часть, заключенная в медную оболочку, охлаждаемую водой, и необязательно следует вторичное охлаждение водяными струями. Внутренняя морфология этого медного или композитного кокиля объясняет специфическое сжатие, связанное с составом сплава, который переходит из жидкого состояния в твердое состояние.

[0044] Стержень 12 или заготовка для литья, обычно закругленная, начинает затвердевать в данной части оборудования и затем в окружающем воздухе продолжает затвердевать по направлению к центру при перемещении, осуществляемом системой вытягивания 10. Иногда для улучшения качества поверхности заготовки для литья возможны некоторые короткие движения в направлении, противоположном вытягиванию. Затем стержень 12 подвергают действию системы магнитного перемешивания 11 перед режущим оборудованием 13, которое отрезает стержень 12 выбранной длины. На линии непрерывного литья могут применяться, если необходимо, несколько систем магнитного перемешивания.

[0045] Кроме того, в зависимости от сплава могут применяться различные средства для обеспечения отсутствия пористости, связанной с затвердеванием (усадочные или газопродувочные отверстия).

[0046] Первый параметр, хорошо известный специалистам в данной области техники, представляет собой температуру литья, которая должна быть как можно ближе к температуре затвердевания, но совместима с промышленным производством. Перегрев на 5-40°С выше температуры затвердевания является правилом, однако предпочтение отдается перегреву на 10-15°C. Данный способ позволяет обеспечить хорошее внутреннее качество заготовки для литья путем уменьшения усадки в жидком металле. Для ускорения затвердевания водяные струи будут контролироваться, предотвращая образование трещин на поверхности.

[0047] Кроме того, скорость вытягивания и шаг вытягивания из кокиля должны быть адаптированы к литому сплаву. Программирование скорости вытягивания может быть сложным, с остановками и толчками или даже ускорениями и торможением. Например, шаг вытягивания для круглой заготовки размером 90 мм будет составлять 4-12 мм и предпочтительно примерно 7-8 мм. Скорость вытягивания будет составлять 50-250 шагов в минуту, предпочтительно примерно 150 шагов в минуту.

[0048] Кроме того, магнитные мешалки могут быть размещены в различных местах для обеспечения внутреннего качества стержня. Затвердевание происходит по дендритному типу и развивается с поверхности, первоначально контактирующей с медным кокилем. Далее дендриты продолжают расти по направлению к центру, а те, что соответствуют низу заготовки для литья, будут расти быстрее под действием силы тяжести; градиенты температур также могут образовываться в объеме, еще не затвердевшем, затвердевающей заготовки, что иногда увеличивает риск возникновения центрального дефекта. Первая электромагнитная мешалка может быть расположена вокруг кокиля, обеспечивая относительно низкую, но равномерную температуру литья. Вторая мешалка может быть расположена в конце отливки, когда затвердевшая толщина составляет примерно 20 мм. Она позволяет, помимо гомогенизации температуры жидкого металла, удалять чрезмерно длинные дендриты, которые могут препятствовать получению желаемой внутренней структуры. Например, для заготовки диаметром 90 мм электромагнитная мешалка может быть размещена на расстоянии, соответствующем концу затвердевания указанной заготовки, или примерно в 7 м от кокиля.

[0049] В конце стадии непрерывного литья согласно изобретению структура содержит тонкое распределение карбидов хрома, называемых первичными карбидами, типа M7C3, которые образуются во время эвтектического затвердевания. Две оптические микроскопии и их схематические изображения приведены на Фигурах 3A и 3B (после ковки), соответственно. В отличие от затвердевающих структур предшествующего уровня техники для высокохромистого чугуна, отлитого по размеру в форме (Фигуры 2А и 2В), карбиды 5 имеют не форму сетки, а, скорее, дискретное распределение внутри матрицы. Данные первичные карбиды, распределенные периодически или, другими словами, имеющие дискретное распределение, в отличие от сетчатого распределения, придают улучшенную абразивную износостойкость без ухудшения свойств ударной вязкости. Карбиды могут иметь определенную ориентацию, которая задается последующими стадиями деформации.

[0050] Кроме того, размер зерна затвердевания уменьшается благодаря быстрому и контролируемому затвердеванию стадии непрерывного литья согласно изобретению, а также применению магнитной мешалки (мешалок). Данная мелкозернистость также способствует, но в меньшей степени, повышению ударной вязкости.

[0051] Для оценки размера зерна применяется способ интерполяции. Для известной длины количество зерен, прошедших в направлении X, подсчитывают, как описано на Фигуре 4A. Эталонную длину выбирают произвольно, например, 200 мкм. Цифры справа указывают на количество пересечений. Этот способ повторяют в другом направлении Y. В проиллюстрированном примере получают среднее значение 35 мкм по оси X и получают среднее значение 100 мкм по оси Y, т. е. общее среднее значение составляет 67 мкм.

[0052] Согласно изобретению для стержня, имеющего диаметр или толщину более 85 мм, размер зерна затвердевания составляет менее 90 мкм, предпочтительно менее 80 мкм и, в частности, предпочтительно 30-70 мкм, особенно в первых 15 миллиметрах под поверхностью, предпочтительно 20 мм или даже 25 мм под поверхностью. Для сравнения размер зерна, полученного литьем в песчаной форме, составляет 100-400 мкм, и 100-200 мкм в металлической форме.

[0053] После непрерывного литья наступает стадия формования, которая может быть выполнена прокаткой и/или ковкой. Она проиллюстрирована с применением Фигур 6-8. Она может быть выполнена прокаткой в рядах рифленых роликов, постепенно формирующих шар. Чаще всего это делается с помощью пресса 16 для ковки заготовки для ковки 18, вырезанной из стержня 12, как показано на Фигурах 7 и 8. Также может быть предусмотрено сначала выполнение прокатки для уменьшения диаметра стержня, как показано на Фигуре 6, а затем формование заготовок для ковки, полученных из стержня, в форму шара в ковочном прессе. Также после ковки в прессе может быть предусмотрено выполнение стадии прокатки для улучшения сферичности шара, выходящего из-под пресса.

[0054] Во время необязательной стадии прокатки на Фигуре 6 стержень 12 нагревают в печи с толкателем 14 или в ряде индукционных печей 6b в аустенитном диапазоне перед прокаткой в прокатных клетях 15, чтобы уменьшить толщину стержня и закрыть любые пористости. Затем прокатный стержень 12 снова нагревают в тех же типах печей 14, 6b в аустенитном диапазоне перед введением в ковочный пресс 16 (Фигура 7). Как правило, нагрев осуществляют при температуре 950-1250°С. Затем стержень 12 режут ножом 17 на заготовку для ковки 18, которая вводится в пресс 16, включающий в проиллюстрированном примере неподвижную часть 16а и движущуюся часть 16b. Заготовка для ковки 18 деформируется в заготовку, имеющую форму шара 19, с помощью движущейся части 16b, которая перемещается в направлении неподвижной части 16a. Затем необязательно, как упоминалось ранее, сферичность заготовки можно улучшить путем пропускания ее через два цилиндра, имеющих форму, близкую к Архимедову винту.

[0055] Затем заготовку в форме шара подвергают термообработке за один или несколько циклов с получением конечного продукта. Существует первый цикл аустенизации и закалки, предназначенный для образования преимущественно мартенситной микроструктуры. Аустенизация проводится в диапазоне температур 880-1075°C в течение периода времени от 30 мин до 3 ч. Необязательно данный цикл может быть выполнен в несколько стадий, с первой стадией для поддержания температуры 620-730°С в течение периода времени от 15 мин до двух часов, с последующей второй стадией для поддержания температуры 880-1075°С в течение периода времени от 30 мин до 3 ч. Затем заготовка проходит закалку до температуры менее 220°С для образования мартенсита. Закалка может быть выполнена в масле, воде, выдувном воздухе, полимере и т. д. За указанным циклом аустенизации и закалки может последовать закалка для снятия напряжения при температуре 150-400°С в течение периода времени от 30 мин до 6 ч. Данная закалка для снятия напряжения предназначена для небольшого снижения внутренних напряжений, вызванных превращением аустенита в мартенсит.

[0056] Описанный выше способ может быть выполнен непрерывно, чтобы избежать или по меньшей мере ограничить фазы нагревания между литьем и формованием, например, или между формованием и термообработкой.

[0057] В конце способа изготовления получают микроструктуру с матрицей, включающей процент мартенсита более 50 %, предпочтительно 60-80 %, процент остаточного аустенита 7-25 % и предпочтительно 10-20 % и процент фракции перлита и бейнита 2-10 %. Помимо вышеупомянутых структур, микроструктура включает первичные карбиды, распределенные в матрице, и необязательно несколько вторичных карбидов типа M23C6, образованных во время циклов термообработки. Таким образом, микроструктура включает вышеупомянутые структуры с остатком до 100 %, состоящим из карбидов хрома с процентом, который может достигать 22 %. Остаточную фракцию аустенита измеряют путем RX дифракции в соответствии со стандартом ASTM E975-13, а фракции других фаз измеряют путем анализа изображений. Конечными свойствами являются твердость от 54 до 65 Rc и более часто близкая к 60 Rc, при этом твердость по Роквеллу C измеряется в соответствии со стандартом ISO6508-1:2016.

[0058] Таким образом, мелющие шары в соответствии с изобретением обладают превосходной износостойкостью, которая обеспечивается известным образом высокой твердостью сплава, полученной благодаря наличию мартенсита и карбидов хрома. Однако удивительно, что эта превосходная износостойкость сочетается с очень хорошими свойствами ударной вязкости из-за тонкого распределения первичного карбида, а также уменьшенного размера зерен затвердевания.

[0059] Свойства ударной вязкости тестировали и сравнивали со свойствами мелющих шаров, изготовленных из высокохромистого чугуна, сформованного литьем в соответствии с предшествующим уровнем техники. Тестирование основано на технической статье Горного бюро США (R. Blickensderfer and J. H. Tylczak, Minerals & Metallurgical processing, May 1989, pp. 60-66). Данное тестирование заключается в том, чтобы позволить 46 шарам обоих типов с диаметром 125 мм упасть с высоты 10 м. Тестирование выполняется за цикл, при этом каждый из шаров последовательно сбрасывается, а затем повторно интегрируется в цикл для повторного сбрасывания. Шары регулярно взвешиваются. Если потеря веса превышает 50 %, тестирование прекращается. Для углеродистой стали, сформованной ковкой, базовая спецификация составляет не менее 60 000 ударов. Для мелющих шаров, изготовленных из высокохромистого чугуна, сформованного литьем, тестирование было остановлено после 47 000 ударов, что является средним результатом. Для мелющих шаров того же состава, сформованных ковкой согласно изобретению, предел в 200 000 ударов был превышен без достижения критерия потери веса в 50 %.

[0060] Таким образом, мелющие шары согласно изобретению обладают превосходной износостойкостью со свойствами ударной вязкости, по меньшей мере равными свойствам обычных кованых углеродистых сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| МЕЛЮЩАЯ СРЕДА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ ИЛИ ЛИТЕЙНОГО ЧУГУНА, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2292240C2 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| Способ изготовления изделий из высокохромистого чугуна | 1989 |

|

SU1740450A1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| КОМПОЗИТНЫЙ ИЗНАШИВАЕМЫЙ КОМПОНЕНТ | 2021 |

|

RU2779482C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУННЫХ МЕЛЮЩИХ ШАРОВ | 1995 |

|

RU2082530C1 |

Изобретение относится к области металлургии, а именно к мелющему шару для мельниц полусамоизмельчения. Шар имеет состав, содержащий в мас.%: углерод 1,1-1,4, хром 10-14, марганец 0,8-1,5, кремний 0,6-1, молибден менее 1, никель менее 1, любые примеси с общим содержанием менее 0,5, остальное до 100% железо. Мелющий шар имеет дискретное распределение карбидов хрома и обладает микроструктурой с процентным содержанием мартенсита более 50%. Шар обладает высокой ударной вязкостью и износостойкостью. 3 н. и 14 з.п. ф-лы, 9 ил.

1. Мелющий шар (19), имеющий в составе, по массе:

- содержание углерода 1,1-1,4 %,

- содержание хрома 10-14 %,

- содержание марганца 0,8-1,5 %,

- содержание кремния 0,6-1 %,

- содержание молибдена менее 1 %,

- содержание никеля менее 1 %,

- любые примеси с общим содержанием менее 0,5 %,

- остальное до 100 % железа,

причем указанный мелющий шар (19) имеет дискретное распределение карбидов хрома (5) и обладает микроструктурой с процентным содержанием мартенсита более 50 %.

2. Мелющий шар (19) по п. 1, имеющий в составе, по массе:

- содержание углерода 1,2 %,

- содержание хрома 12 %,

- содержание марганца 1,1 %,

- содержание кремния 0,8 %,

- содержание молибдена менее 1%,

- содержание никеля менее 1 %,

- любые примеси с общим содержанием менее 0,5 %,

- остальное до 100 % железа.

3. Мелющий шар (19) по п. 1 или 2, характеризующийся тем, что содержание углерода и содержание хрома соответствуют следующим соотношениям:

2,55 ≤ Cr - 5,42 × C ≤ 7,67 и

41,76 ≤ Cr + 28,66 × C ≤ 53,69.

4. Мелющий шар (19) по любому из пп. 1-3, характеризующийся тем, что карбиды хрома (5) имеют эквивалентный диаметр менее 100 мкм, более предпочтительно менее 50 мкм, еще более предпочтительно менее 20 мкм.

5. Мелющий шар (19) по любому из пп. 1-4, характеризующийся тем, что он обладает микроструктурой, включающей мартенсит с процентным содержанием более 50 %, остаточный аустенит с процентным содержанием 7-25 %, общую фракцию перлита и бейнита с содержанием 2-10 % и карбиды хрома с процентным содержанием менее или равным 22 %.

6. Мелющий шар (19) по любому из пп. 1-5, характеризующийся тем, что он обладает микроструктурой, включающей мартенсит с процентным содержанием 60-80 %, остаточный аустенит с процентным содержанием 10-20 % и общую фракцию перлита и бейнита с содержанием 2-10 %.

7. Мелющий шар (19) по любому из пп. 1-6, характеризующийся тем, что он имеет твердость по Роквеллу С от 54 до 64.

8. Мелющий шар (19) по любому из пп. 1-7, характеризующийся тем, что он имеет диаметр 90-150 мм.

9. Способ изготовления мелющего шара (19) по любому из пп. 1-8, включающий следующие стадии:

- получение путем непрерывного литья стержня (12), имеющего химический состав по п. 1 или 2, причем получение путем непрерывного литья позволяет получить дискретное распределение карбидов хрома (5),

- формование стержня (12) путем его деформирования в одну или несколько стадий для получения заготовки, имеющей форму мелющего шара (19),

- термообработка заготовки за один или несколько циклов для получения мелющего шара (19) с преимущественно мартенситной микроструктурой, причем стадия термообработки включает цикл аустенизации при температуре 880-1075°С в течение периода времени от 30 мин до 3 ч с последующей закалкой до температуры менее 220°С для превращения аустенита по меньшей мере частично в мартенсит.

10. Способ изготовления мелющего шара (19) по п. 9, характеризующийся тем, что для стержня (12), имеющего диаметр или толщину более 85 мм, размер зерна затвердевания в конце стадии получения стержня (12) путем непрерывного литья составляет менее 80 мкм в первых 15 миллиметрах под поверхностью стержня (12).

11. Способ изготовления мелющего шара (19) по п. 10, характеризующийся тем, что размер зерна затвердевания составляет 20-75 мкм в первых 15 миллиметрах под поверхностью стержня (12).

12. Способ изготовления мелющего шара (19) по п. 11, характеризующийся тем, что размер зерна затвердевания составляет 30-70 мкм в первых 15 миллиметрах под поверхностью стержня (12).

13. Способ изготовления мелющего шара (19) по любому из пп. 9-12, характеризующийся тем, что непрерывное литье осуществляют при температуре 5-40°С, предпочтительно 10-15°С выше температуры затвердевания.

14. Способ изготовления мелющего шара (19) по любому из пп. 9-13, характеризующийся тем, что затвердевание стержня (12) инициируется в кокиле (9), который является по меньшей мере частично металлическим и охлажденным.

15. Способ изготовления мелющего шара (19) по любому из пп. 9-14, характеризующийся тем, что затвердевание стержня (12) инициируют в присутствии одной или нескольких магнитных мешалок (11).

16. Способ изготовления мелющего шара (19) по любому из пп. 9-15, характеризующийся тем, что стадию формования осуществляют прокаткой и/или ковкой.

17. Способ измельчения горных пород в мельнице полусамоизмельчения (1), включающий применение мелющего шара (19) по любому из пп. 1-8.

| US 4221612 A, 09.09.1980 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| US 3961994 A, 080.06.1976 | |||

| CN 103710646 A, 09.04.2014. | |||

Авторы

Даты

2024-05-23—Публикация

2021-01-14—Подача