Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления мелющих тел и быстро изнашивающихся деталей: бил, броневых плит, шаровых мельниц, щек щековых дробилок и т. п.

Известен чугун следующего химического состава, мас.%: C - 2,6-3,5; Si - 1,2-1,8; Mn - 0,3-0,8; Cr - 0,2-0,5; Ti - 0,1-0,4; Al - 0,1-0,2; Cu - 0,1-1,1; Ca - 0,02-0,08; Sb, Te - 0,01-0,07; B - 0,001-0,02; Mo - 0,1-0,9; V - 0,1-0,25; P3M 0,002-0,03; Fe - ocт. (a.c. N 1068530, C 22 C 37/06, 21.03.84 г).

Низкое содержание углерода и хрома приводит к недостаточному количеству карбидов, что в свою очередь снижает твердость и износостойкость чугуна. В то же время высокое содержание кремния, кальция, алюминия приводит к образованию в металлической матрице (микроструктуре) низко износостойкой фазы-перлита, что также снижает твердость и износостойкость чугуна.

Известен также чугун следующего химического состава, мас.%: C - 2,8-3,5; Si - 0,5-1,8; Mn - 0,15-0,60; Cr - 0,5-1,5; Cu - 0,5-2,5; Mo - 0,1-1,0; N - 2,0-4,5; РЗМ 0,05- 0,20; Fe - ост. (а.с. N 1701753, C 22 C 37/06, 30.12.89 г.).

Низкое содержание углерода приводит к недостаточному образованию карбидов и, следовательно, к снижению твердости и износостойкости. Высокое содержание кремния также снижает карбидообразование и способствует получению малоизносостойких структур (перлита) в металлической матрице чугуна. Кроме того, высокое содержание в чугуне никеля и молибдена (2,1-5,5%) приводит к образованию в металлической матрице остаточного аустенита, который резко снижает твердость и износостойкость чугуна.

Известен чугун следующего химического состава, мас.%:

C - 2,8-3,8; Si - 0,2-1,2; Mn - 0,1-0,8; Cr - 0,1-0,6; Ti - 0,01-0,05; Cu - 0,02-0,30; V - 0,15-0,80; N - 0,07-0,30; Mg - 0,003-0,08; Fe - ост. (а. с. N 1548246, C 22 C 37/10, 07.03.90 г.).

Низкое содержание углерода в сочетании с низким содержанием хрома (0,1%) и титана (0,01%) не обеспечивает получение требуемого количества и твердости карбидов, что приводит к снижению износостойкости чугуна. Низкое содержание меди (0,3%) в химическом составе чугуна является неэффективным в формировании твердых и износостойких фаз металлической матрицы чугуна. Низкое содержание магния (0,003%) не может выступать в роли высокоэффективного элемента, способствующего образованию достаточного количества мелкодисперсных карбидов.

Наиболее близким по технической сущности является чугун следующего химического состава, мас.%: углерод 3,5-4,2; кремний 0,1-0,6; марганец 0,1-0,6; хром 0,4-1,0; ванадий 0,05-0,55; титан 0,06-0,25; медь 0,6-1,5; магний 0,03-0,06; железо - остальное. В качестве примесей в чугуне могут присутствовать сера и фосфор (а.с. N 2128238, C 22 C 37/10, 03. 1999 г.).

Относительно низкое содержание углерода (3,5-4,2%) и хрома (0,4-1,0%) как двух главных элементов, способствующих формированию наибольшего количества твердых карбидов, которые определяют основные служебные характеристики чугуна, такие как износостойкость, трещиностойкость, твердость и ударостойкость, не позволяет обеспечить стабильность и максимальный уровень этих характеристик в изделиях.

Задачей изобретения является повышение твердости, износостойкости, трещиностойкости и ударостойкости мелющих тел: шаров и цильпебсов, бил, броневых плит, шаровых мельниц, щек щековых дробилок, прокатных валков. Решение поставленной задачи достигается выбором граничных пределов содержания компонентов в чугуне, мас.%: углерод 4,21-4,90; кремний 0,1-0,6; марганец 0,1-0,6; хром 1,51-2,7; ванадий 0,05-0,55; титан 0,06-0,25; медь 0,6-1,5; магний 0,03-0,06; железо остальное. В качестве примесей в чугуне могут присутствовать сера и фосфор. Такой выбор компонентов обеспечивает получение чугуна с субмикрокристаллической структурой основной металлической матрицы и тонких разветвленных карбидов. Содержание углерода более 4,2% могло привести к интенсивному выделению графита в структуре, однако, увеличение содержания хрома до 2,7% позволяет связать увеличенный в процентном отношении углерод в прочные карбиды, придавая таким образом металлической матрице повышенную твердость, износостойкость, трещиностойкость и ударостойкость.

Таким образом, предложенное содержание углерода в пределах 4,21-4,9% по массе обеспечивает получение максимального количества карбидов и в то же время тормозит усадку в процессе перехода металла из жидкого в твердое состояние, т. е. позволяет получить плотную литую структуру без пор и раковин, повышает твердость, трещиностойкость, ударостойкость, износостойкость чугуна. Содержание углерода ниже 4,21% приведет к уменьшению твердости, износостойкости и увеличению усадочных дефектов и снижению трещиностойкости. Высокое содержание углерода более 4,9% приведет к интенсивному выделению графита в свободном виде, что резко снизит твердость, износостойкость, ударостойкость.

Содержание кремния в пределах 0,1-0,6% по массе выбрано из условий его минимального влияния на процесс карбидообразования в ходе первичной кристаллизации, и практически при заданном содержании остальных элементов он не оказывает никакого влияния на процесс графитизации при эвтектической и эфтектоидной кристаллизации. Низкое содержание кремния не оказывает влияние на формирование износостойких фаз в чугуне и приводит только к удорожанию материала. Содержание кремния выше 0,6% приводит к увеличению степени графитизации, что, как следствие, понижает износостойкость отливок.

Марганец способствует получению в структуре чугуна остаточного аустенита и, кроме того, сосредотачиваясь на границе зерен, он охрупчивает материал и тем самым снижает его ударостойкость. Исходя из этого его пределы выбраны на минимально-допустимом уровне, равным 0,1-0,6% по массе. Содержание марганца ниже 0,1% экономически нецелесообразно. Содержание марганца выше 0,6% приводит к резкому охрупчиванию чугуна и тем самым снижает ударостойкость.

Хром позволяет получать карбиды сложного состава, повышает твердость и тем самым износостойкость чугуна. Кроме того он повышает прокаливаемость чугуна, что позволяет получать равномерную твердость по всему сечению отливки и одинаковую износостойкость как поверхностных, так и внутренних слоев материала. Содержание хрома ниже выбранного предела 1,51% при содержании углерода в пределах (4,21-4,9%) будет недостаточно для образования необходимого количества высокоизносостойких карбидов, что приводит к уменьшению износостойкости и твердости. Высокое содержание хрома (выше 2,7%) приводит к ухудшению технологичности сплава, увеличению усадочных процессов и к снижению трещиностойкости.

Ванадий способствует измельчению структурных составляющих, повышает вязкость материала и, выделясь в виде мелких дисперсных карбидов с высокой твердостью, способствует упрочнению и повышению твердости металлической матрицы. Содержание ванадия ниже 0,05% приводит к уменьшению износостойкости и ударостойкости. Содержание ванадия выше 0,55% не дает увеличения твердости, износостойкости и ударостойкости.

Титан способствует получению карбидов с высокой твердостью и тем самым повышает износостойкость чугуна. Содержание титана в чугуне ниже указанного предела (0,06%) приводит к снижению твердости и понижению износостойкости. Содержание титана выше 0,25% приводит к снижению ударостойкости за счет охрупчивания границ зерен.

Медь выбранных пределов (0,6-1,5%) по массе способствует получению субмикрокристаллической структуры матрицы чугуна, что значительно повышает его износостойкость и ударостойкость. Содержание меди ниже 0,6% не оказывает влияния на формирование субмикрокристаллической структуры и приводит к снижению износостойкости и ударостойкости. Содержание меди выше верхнего предела (1,5%) приводит к выделению мягкой медистой фазы, что снижает твердость и износостойкость чугуна.

Магний оказывает рафинирующее и модифицирующее действие, способствует получению в структуре чугуна значительного количества мелкодисперсного шаровидного графита, который снижает уровень остаточных напряжений. При этом свободный графит, выделяясь в процессе первичной кристаллизации, тормозит усадку. Модифицирующее действие магния способствует измельчению карбидов и их равномерному распределению в матрице. Благодаря такому действию магний способствует повышению износостойкости и ударостойкости чугуна. При снижении магния в чугуне менее 0,03% его модифицирующее действие пропадает и значительно снижает ударостойкость. Содержание магния выше 0,06% приведет к резкому охрупчиванию чугуна и, как следствие, к снижению ударостойкости.

В предлагаемом чугуне повышение пределов содержания углерода и хрома по сравнению с известным чугуном позволяет повысить твердость, износостойкость, трещиностойкость и ударостойкость чугуна за счет получения субмикрокристаллической структуры основной металлической матрицы с равномерно распределенными тонкими разветвленными карбидами.

Достижение указанного технического результата обеспечивается за счет содержания всех компонентов, входящих в чугун, в указанных диапазонах.

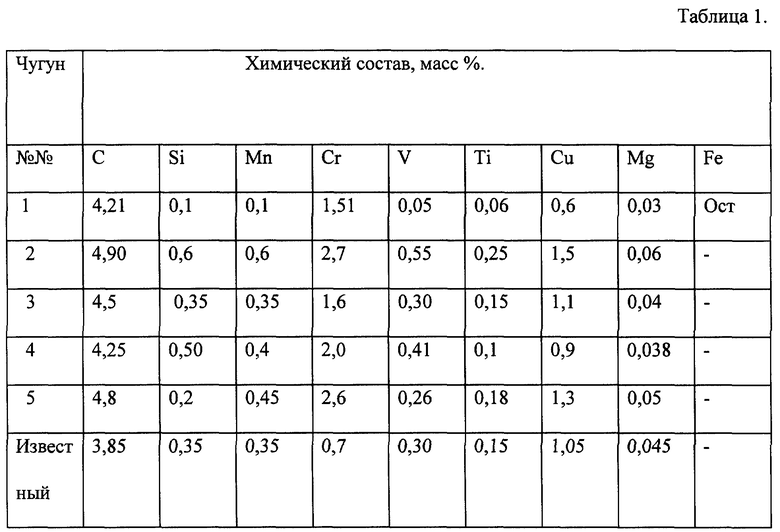

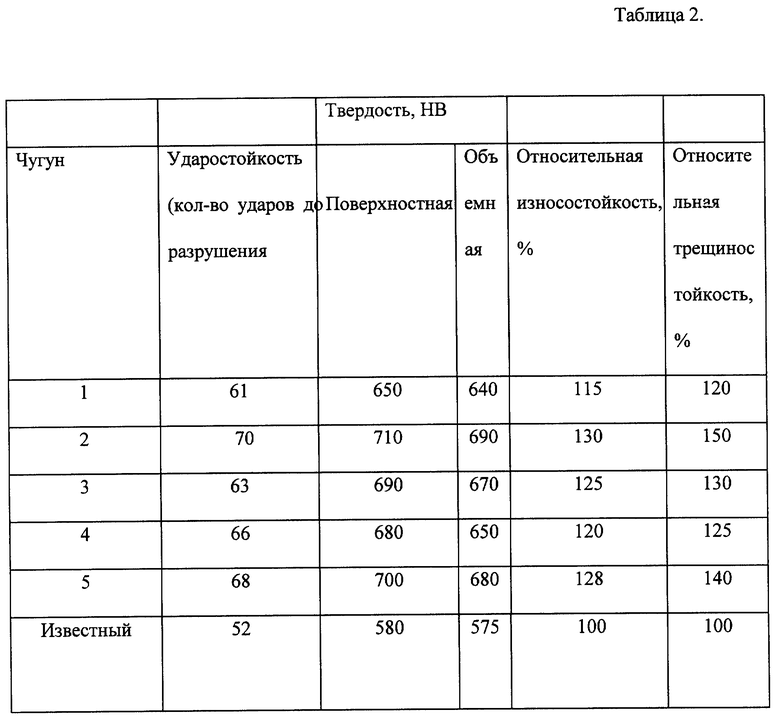

Чугун выплавляют в дуговой печи постоянного тока с кислой футеровкой, либо в индукционной печи. В качестве шихтовых материалов используют чугунный скрап, образующийся в процессе выпуска доменного чугуна, обрезь прокатного производства, электродный бой, медь и модификатор ФСМг7К03. В другую печь постоянного тока загружают 50% чугунного скрапа, 50% стальной обрези и 6% электродного боя сверх 100% от металлозавалки. По расплавлении в печь вводят медь в количестве 1% и феррохром в количестве 3,5%. Магний в виде лигатуры ФСМг7К03 вводится методом внутриформенного или ковшового модифицирования. Количество модификатора - 0,6% от металлоемкости формы, коэффициент усвоения магния - 70-80%. указанный порядок ввода шихты обеспечивает получение чугуна заданного химического состава. Заливка металла производится в металлические формы при температуре 1300-1380oС. Отливают по 56 мелющих тел каждого варианта. От каждого варианта отбирают по 10 мелющих тел для испытания на ударостойкость, твердость и по пять тел для испытания на износостойкость. Испытания на ударостойкость проводят на копре и определяют ее как количество ударов до разрушения мелющего тела при падении на него с высоты 1 метра груза весом 75 кг. Для определения износостойкости из мелющих тел вытачивают образцы диаметром 10 мм и длиной 25 мм. Испытание проводят на машине МИ-1М сухим трением скольжения образца по абразивному кругу при давлении 20 дин/см и скорости вращения 1,5 м/с. Химические составы известного и предлагаемого чугуна и уровень их свойств приведены в таблицах 1 и 2 соответственно.

Как следует из табл. 1 и 2, предлагаемый химический состав позволяет повысить по сравнению с известным чугуном износостойкость в 1,15-1,3 раза, ударостойкость в 1,17-1,35 раза, трещиностойкость в 1,2-1,5 раза, твердость в 1,1-1,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ЧУГУН | 1998 |

|

RU2138578C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| Белый чугун | 1988 |

|

SU1548246A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления мелющих тел, валков и других быстро изнашивающихся деталей: бил, броневых плит, шаров для шаровых мельниц, щек щековых дробилок и т.п. Предложен чугун, содержащий компоненты в следующем соотношении, мас. %: углерод 4,21 - 4,90, кремний 0,1 - 0,6, марганец 0,1 - 0,6, хром 1,51 - 2,7, ванадий 0,05 - 0,55, титан 0,06 - 0,25, медь 0,6 - 1,5, магний 0,03 - 0,06, железо - остальное. Техническим результатом изобретения является повышение твердости, износостойкости, трещиностойкости и ударостойкости мелющих тел, изготовленных из заявленного чугуна. 2 табл.

Чугун, содержащий углерод, кремний, марганец, хром, ванадий, титан, медь, магний и железо, отличающийся тем, что он содержит компоненты при следующем соотношении, мас.%:

Углерод - 4,21 - 4,90

Кремний - 0,1 - 0,6

Марганец - 0,1 - 0,6

Хром - 1,51 - 2,7

Ванадий - 0,05 - 0,55

Титан - 0,06 - 0,25

Медь - 0,6 - 1,5

Магний - 0,03 - 0,06

Железо - Остальное

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| Белый чугун | 1988 |

|

SU1548246A1 |

| Чугун для прокатных валков | 1988 |

|

SU1548247A1 |

| Чугун для прокатных валков | 1989 |

|

SU1701753A1 |

| Система адаптивного управления | 1988 |

|

SU1587467A1 |

| Установка для удаления навоза из животноводческих помещений | 1982 |

|

SU1117025A1 |

| Пуговица | 0 |

|

SU83A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2000-03-10—Публикация

1999-06-09—Подача