Изобретение относится к области металлургии, в частности термической обработки отливок из высокохромистого чугуна

Известны способы изготовления изделий из высокохромистого чугуна

Основным недостатком этого способа является наличие в отливках больших внутренних напряжений, связанных с неравномерностью остывания и нагрева, а также неоднородностью структуры, отрицательно влияющих на удароустойчивость.

Наиболее близким по технической сущности к предлагаемому является способ изготовления изделий из высокохромистого чугуна, включающий заливку чугуна в форму, регламентированное охлаждение, отжиг, закалку и отпуск.

Основным недостатком известного способа получения изделий из высокохромистого чугуна является то, что все исследования и рекомендации направлены на увеличение износостойкости. Однако ряд деталей, в том числе и мелющие шары, выходят из строя, не изнашиваясь в связи с раскалыванием.

Ввиду низкой удароустойчивости высокохромистые чугуны для изготовления мелющих шаров до настоящего времени не находят применения в промышленности несмотря на то, что имеют максимальную устойчивость против износа.

Цель изобретения - повышение удароустойчивости изделий.

Поставленная цель достигается тем, что в способе изготовления изделий из высокохромистого чугуна, включающем заливку чугуна в форму, регулируемое охлаждение, отжиг, закалку и отпуск, целью повышения удароустойчивости, охлаждение осуществляют в форме и со скоростью 170-250°С/ч, а отжиг проводят при температуре на 50- 70°С ниже температуры солидуса, причем нагрев под отжиг ведут с изотермическими выдержками при 200-250°С и при ACI 70- 100°С.

Способ осуществляется следующим способом

После разлиики металла во избежание образования горячих трещин и с целью снижения термических напряжений отливки охСО

с

§

iЈw

IO1

5

лаждаются в форме со скоростью 170- 250°С/ч до 200-300°С. Затем отливки подвергаются специальной термической обработке - гомогенизационному отжигу для устранения неоднородности металла, неизбежного в процессе затвердевания, измельчения карбидов, выделения вторичных фаз. Учитывая сравнительно низкую теплопроводность хромистых чугунов отливки загружаются в печь, нагретую до 200-250°С и производится выдержка в течение 2-3 ч, затем нагреваются со скоростью 100°С/ч до температуры на 70-100°С ниже Aci, выдерживаются при этой температуре в течение 2-3 ч, далее нагрев идет по мощности печи до температуры на 50-70°С ниже температуры солидуса, выдерживаются при этой температуре в течение 5-6 ч и охлаждаются вместе с печью.

Высокохромистые чугуны имеют в литом состоянии грубую первичную структуру, гетерофазные участки, кристаллизующиеся в виде дендритов, развитую транскристаллизацию. Эти дефекты микрострукуры вызывают значительное снижение прочности и удароустойчивости. Большая линейная усадка и низкая теплопроводность сплава создают в отливках при определенных условиях внутренние остаточные напряжения, вызывающие горячие и холодные трещины. Последующим закаливанием (нормализаци- ями) не удается исправить первичные дефекты микростурктуры, поэтому необходима дополнительная термическая обработка для устранения дефектов литой микроструктуры и подготовки микроструктуры под закалку.

Указанная предварительная термическая обработка позволяет повысить ударо- устойчивость мелющих шаров в 2 раза.

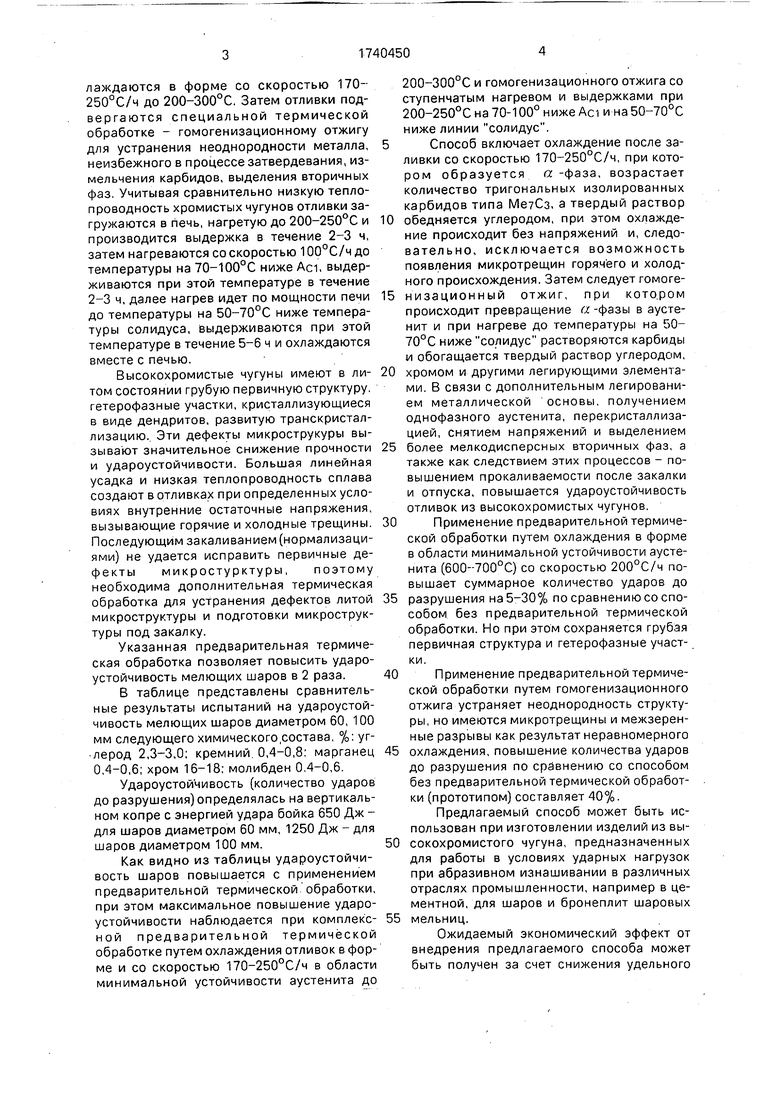

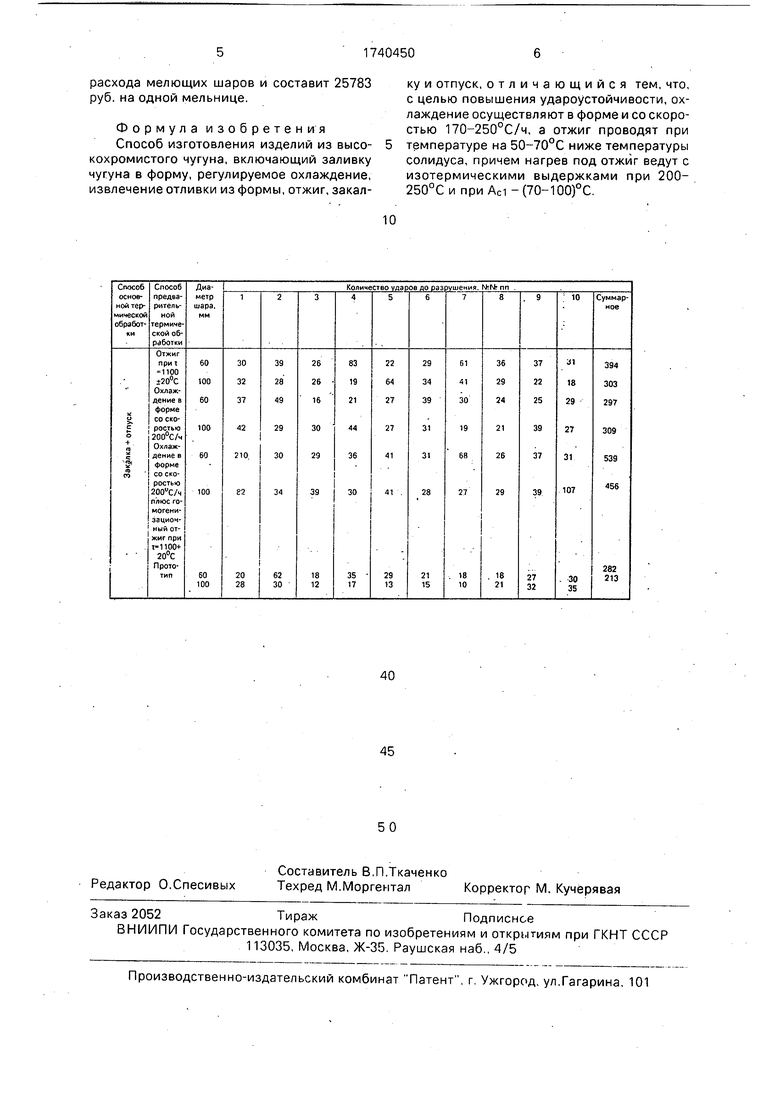

В таблице представлены сравнительные результаты испытаний на удароустой- чивость мелющих шаров диаметром 60, 100 мм следующего химического .состава, %: углерод 2,3-3,0; кремний 0,4-0,8; марганец 0,4-0,6; хром 16-18; молибден 0.4-0,6.

Удароустой чивость (количество ударов до разрушения) определялась на вертикальном копре с энергией удара бойка 650 Дж - для шаров диаметром 60 мм, 1250 Дж - для шаров диаметром 100 мм.

Как видно из таблицы удароустойчи- вость шаров повышается с применением предварительной термической обработки, при этом максимальное повышение удароустойчивости наблюдается при комплексной предварительной термической обработке путем охлаждения отливок в форме и со скоростью 170-250°С/ч в области минимальной устойчивости аустенита до

200-300°С и гомогенизационного отжига со ступенчатым нагревом и выдержками при 200-250°С на 70-100° ниже ACI и на 50-70°С ниже линии солидус.

Способ включает охлаждение после заливки со скоростью 170-250°С/ч, при котором образуется а -фаза, возрастает количество тригональных изолированных карбидов типа МеуСз, а твердый раствор

обедняется углеродом, при этом охлаждение происходит без напряжений и, следовательно, исключается возможность появления микротрещин горячего и холодного происхождения. Затем следует гомогенизационный отжиг, при котором происходит превращение а-фазы в аусте- нит и при нагреве до температуры на 50- 70°С ниже солидус растворяются карбиды и обогащается твердый раствор углеродом,

хромом и другими легирующими элементами. В связи с дополнительным легированием металлической основы, получением однофазного аустенита, перекристаллизацией, снятием напряжений и выделением

более мелкодисперсных вторичных фаз, а также как следствием этих процессов - повышением прокаливаемости после закалки и отпуска, повышается удароустойчивость отливок из высокохромистых чугунов.

Применение предварительной термической обработки путем охлаждения в форме в области минимальной устойчивости аустенита (600-700°С) со скоростью 200°С/ч повышает суммарное количество ударов до

разрушения на 5-30% по сравнению со способом без предварительной термической обработки. Но при этом сохраняется грубая первичная структура и гетерофазные участки.

Применение предварительной термической обработки путем гомогенизационного отжига устраняет неоднородность структуры, но имеются микротрещины и межзерен- ные разрывы как результат неравномерного

охлаждения, повышение количества ударов до разрушения по сравнению со способом без предварительной термической обработки (прототипом) составляет 40%.

Предлагаемый способ может быть использован при изготовлении изделий из высокохромистого чугуна, предназначенных для работы в условиях ударных нагрузок при абразивном изнашивании в различных отраслях промышленности, например в цементной, для шаров и бронеплит шаровых

мельниц.

Ожидаемый экономический эффект от внедрения предлагаемого способа может быть получен за счет снижения удельного

расхода мелющих шаров и составит 25783 руб. на одной мельнице.

Формула изобретения Способ изготовления изделий из высокохромистого чугуна, включающий заливку чугуна в форму, регулируемое охлаждение, извлечение отливки из формы, отжиг, закалку и отпуск, отличающийся тем, что, с целью повышения удароустойчивости, охлаждение осуществляют в форме и со скоростью 170-250°С/ч, а отжиг проводят при температуре на 50-70°С ниже температуры солидуса, причем нагрев под отжиг ведут с изотермическими выдержками при 200- 250°С и при АС1 -(70-100)°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из высокохромистого чугуна | 1989 |

|

SU1668424A1 |

| КОВАНЫЕ МЕЛЮЩИЕ ШАРЫ ДЛЯ МЕЛЬНИЦЫ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ | 2021 |

|

RU2819724C1 |

| Способ термообработки высокохромистого чугуна | 1986 |

|

SU1413146A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Сталь | 1990 |

|

SU1763511A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2656912C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| Способ термической обработки мелющих шаров | 1986 |

|

SU1344793A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

Сущность изобретения: чугун заливают в форму и охлаждают в ней со скоростью 170-250°С/ч. После извлечения из формы отливку отжигают при температуре на 50- 70°С ниже температуры солидуса. Нагрев под отжиг ведут с изотермическими выдержками при 200-250°С и при АС1 - (70-100)°С 1 табл

| Цыпин И.И | |||

| Белые износостойкие чугу- ны | |||

| Структура и свойства | |||

| М | |||

| Металлургия, 1983, с.16, табл.3. |

Авторы

Даты

1992-06-15—Публикация

1989-11-20—Подача