Изобретение относится к металлургии, горно-обогатительной и цементной промышленности, а именно, к изысканию составов белого чугуна с перлитной структурой, низколегированного, обладающего повышенной износостойкостью и удароустойчивостью, предназначенного для изготовления литых чугунных мелющих тел.

Оно может быть использовано для дробления и измельчения в шаровых мельницах цемента, горных пород и других материалов мелющими телами, преимущественно, цильпебсами.

Известен состав чугуна, предназначенный для деталей, работающих в абразивных средах в условиях ударных нагрузок и на изнашивание (а.с. №179474, МПК C22C 37/00, 1966 г.), содержащий 3-4,2 C; 0,3-1,2 Si; 0,2-0,8 Mn; 0,02-0,4 Ni; 0,3-0,8 Cr; 1,0-2,5 Al; 0,002-0,2 Ca; 0,05-0,3 Ti; остальное железо. Твердость НВ - 283 МПа. Состав чугуна обладает недостаточно высокой износостойкостью и ударостойкостью для использования в мелющих телах типа цильпебсов, работающих в жестких условиях ударно-абразивного износа.

Известен состав чугуна, предназначенный для изготовления литых мелющих тел (а.с. №834197 МПК C22C 37/00, от 23.07.79 г.), содержащий, %: 2,8-3,7 C; 0,3-0,7 Si; 0,3-0,7 Mn; 0,005-0,01 Ca; 0,005-0,02 B; 0,001-0,08 Ti; 0,001-0,05 - редкоземельные металлы; остальное - железо. Износ (г/мин.) для мелющих тел первой группы (∅=50÷80 мм) - 0,034÷0,047; второй группы (∅≤40 мм) - 0,026÷0,032. Удароустойчивость 5÷8% и 4,47% соответственно. Состав серого чугуна обладает недостаточно высокой удароустойчивостью для использования в жестких условиях работы - ударно-абразивного износа мелющих тел - цильпебсов.

Известен состав литого белого чугуна (М.Е. Гарбер. Износостойкие белые чугуны. М. Машиностроение, 2010 г. с. 22, 28, табл. 2.1; 2.3), содержащего в мас. %:

С - 2,8

Cr - 1,26

Si - 0,73

Mn - 1,28

S - 0,1

P - 0,1

Состав литой. Структура - карбиды (Fe3C) + перлит. НВ - 360÷370 МПа, HRC - 37÷38 МПа, при этом, HV карбидов - 950÷1100 МПа, HV металлической основы - 310÷402 МПа. K1=2,95. Недостатки: низкая износостойкость и удароустойчивость в литом состоянии из-за низкой твердости перлитной матрицы и, соответственно, неспособностью ее прочно удержать карбиды.

Известен состав чугуна, предназначенный для изготовления деталей, работающих в абразивных средах (а.с. №785375, МПК C22C 37/10, от 26.09.78 г.), содержащий, %: 2,6-3,8 C; 1,8-2,5 Si; 0,3-1,0 Mn; 0,2-1,0 Cr; 0,02-0,25 Ni; 0,05-0,4 Ti; 0,05-0,3 V; 0,001-0,02 Ca; остальное - железо. Относительная износостойкость, %: 121,4+146 (к 100 по прототипу), удароустойчивость (число образцов, %): неповрежденных - 4÷20, сколы - 26÷74, разбитых - 8÷74, в зависимости от времени испытания 100 образцов и количества ванадия в составе. Состав выбран в качестве прототипа как наиболее близкий по технической сущности и по направлению. Для исследования его в литом состоянии в мелющих телах, преимущественно цильпебсах (имеющих более развитую поверхность, чем шары), он недостаточно износостоек и обладает недостаточным уровнем удароустойчивости.

Задача изобретения - разработка состава низколегированного белого литого чугуна для мелющих тел, преимущественно цильпебсов, обладающего одновременно повышенной удароустойчивостью и износостойкостью при работе мелющих тел в условиях ударно-абразивного износа.

Технический результат направлен на получение низколегированного белого перлитного чугуна в литом состоянии, обладающего повышенными ударно-абразивными свойствами, удовлетворяющими жесткие требования повышения одновременно удароустойчивости и износостойкости, при использовании состава в мелющих телах, преимущественно цильпебсов, подвергающихся в шаровой мельнице ударным действиям и истиранию в связи с значительно более развитой, чем шар, поверхностью.

Технический результат достигается тем, что чугун для мелющих тел, содержащий углерод, кремний, хром, марганец, согласно изобретению он содержит дополнительно серу и фосфор при следующих соотношениях компонентов, в мас. %:

С - 3,2÷3,6

Cr - 0,8÷1,2

Si - 1,2÷1,8

Mn - 0,3÷0,8

Ni - 0,3÷0,4

S - <0,15

Р - <0,15

Fe - остальное

При этом получают литой удароустойчивый белый чугун, используемый для получения мелющих тел шаровых мельниц, преимущественно цильпебсов, со сквозной прокаливаемостью после литья с температуры 1000°C и непрерывного быстрого охлаждения на воздухе.

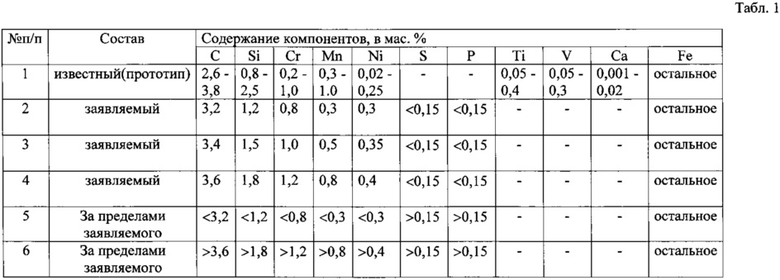

Для экспериментальной проверки заявляемого состава было подготовлено 6 смесей компонентов (табл. 1), из которых 3 состава показали оптимальные результаты (табл. 1, п.п. 2-4, особенно, п.п. 3). Для введения в сплав необходимых химических элементов использовали следующие материалы. Хром вводился в вагранку в виде среднеуглеродистого феррохрома. Марганец вводился в виде доменного ферромарганца. Кремний вводился в виде ферросилиция ФС - 45. Никель задавался в вагранку в виде никеля или ферроникеля. Чугун выплавляли в газовой вагранке по общепринятой технологии.

Выплавляют сплав усредненный - прототип (плавка 1). Готовят три смеси компонентов заявляемого состава (плавка 2, 3, 4), в которых содержание веществ находится на нижнем пределе (плавка 2), имеет среднее значение (плавка 3) и находится на верхнем пределе (плавка 4). Выплавляют также два сплава, в которых содержание компонентов ниже предельных (плавка 5) и выше предельных (плавка 6). Чугун выпускается с температурой 1400°C в ковш, из которого разливается на кокильную машину. Кокиль вытряхной. Цильпебс при температуре 1000°C из кокиля поступает на транспортер, где охлаждается со скоростью 1 град/сек. С транспортера цильпебс поступает в сортировочный барабан, где отбраковывается несоответствующий по геометрическим размерам. Полученные образцы - цильпебсы (25×25×32 мм) испытывают на твердость - HRC. Твердость по Роквеллу - HRC определяют в соответствии с ГОСТ 9013-59. Готовят шлифы и определяется твердость HV карбидной составляющей и металлической основы состава. Твердость по Виккерсу - HV определяют в соответствии с ГОСТ 2999-75. Определение K1 - коэффициента износостойкости проводят на стенде ЛП-3М методом гидроабразивного изнашивания (М.Е. Гарбер. Износостойкие белые чугуны. М. Машиностроение, 2010 г., с. 27). Удароустойчивость определяют в соответствии с МУ-21-028-91 (методика определения удароустойчивости чугунных мелющих тел, составленная из разработок Днепропетровского химико-технологического института с использованием центробежно-метательной машины). Удароустойчивость цильпебсов определяют процентом числа разрушенных образцов к общему количеству цильпебсов, загружаемых в установку. Износостойкость в сухих условиях испытания для цильпебсов, подверженных ударно-абразивному износу, проводятся согласно Инструкции испытаний мелющих тел на удароустойчивость и ударный износ в центробежно-метательной машине, разработанной на предприятии ОАО «ПМЗ» г. Пашия, Пермского края, утвержденной 02.02.2013 г. По этой методике определяют одновременно удароустойчивость и износостойкость, так как перед испытаниями и после них образцы взвешиваются и испытываются на удароустойчивость 3 раза по 40 мин., и каждый этап сопровождается фиксированием процента целых и поврежденных цильпебсов с последующим взвешиванием испытанных образцов.

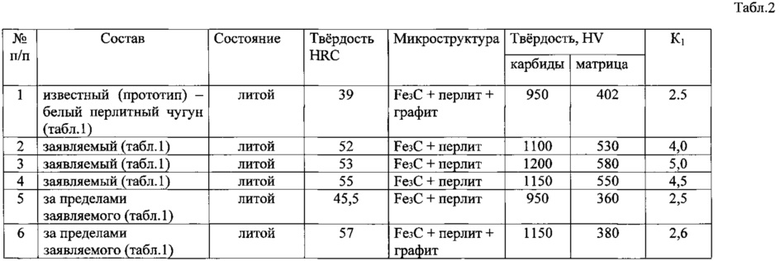

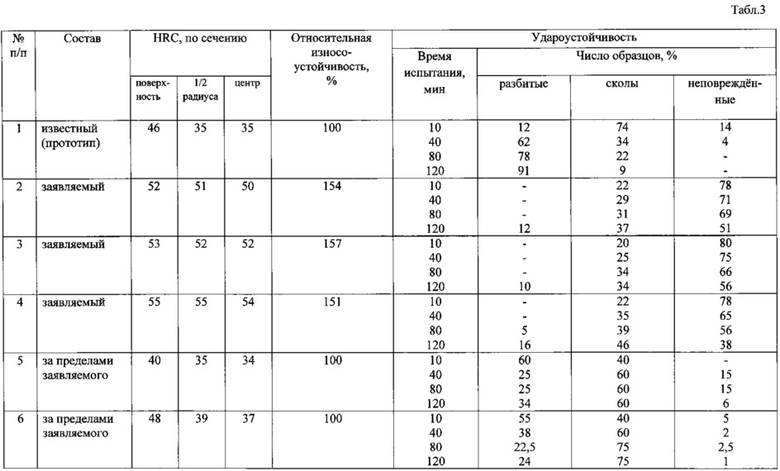

Сопоставительный анализ заявляемого состава с прототипом показал, что заявляемый состав существенно отличается сочетанием компонентов, структурой и свойствами. Содержание компонентов обеспечивает благоприятное сочетание для использования состава в мелющих телах в литом состоянии - для цильпебсов. В заявляемом составе чугуна по сравнению с прототипом уменьшен диапазон используемых компонентов по углероду, кремнию, хрому и увеличено содержание никеля, что позволило более эффективно и одновременно оптимизировать его с точки зрения удароустойчивости и износостойкости. По сравнению с прототипом заявляемый состав белого низколегированного перлитного чугуна значительно проще и технологичней по составу (отсутствует титан, ванадий, кальций), что при более высоких данных по удароустойчивости и износоустойчивости является весьма перспективным. По сравнению с оптимальным составом прототипа, заявляемый состав чугуна оптимизирован с увеличением содержания углерода (табл. 1, п. 3), хрома, никеля, что позволило получить структуру - сорбитообразный перлит, увеличить твердость состава (HRC - 52÷55 МПа) и металлической матрицы (HV - 53÷58 МПа), обеспечивающих прочное сцепление матрицы с карбидами (Fe3C) и неожиданно значительно повысить уровень удароустойчивости и износостойкости одновременно. Такой эффект повышения перечисленных свойств тем более неожиданен, что испытания мелющих тел проводились в более жестких условиях и более длительное время (по прототипу -5÷10 мин., заявляемый - 120 мин.) (табл. 2, п.п. 2-4). А дополнительные испытания с определением коэффициента износостойкости K1 в условиях гидроабразивного изнашивания подтвердили, что заявляемый состав стабильно оптимизирован и для использования мелющих тел в жидкой среде, содержащей в качестве абразива песок, например. Таким образом, подтвержден эффект повышения стабильного упрочнения, удароустойчивости, износостойкости мелющих тел, независимо от условий эксплуатации тел, испытывающих ударные или ударно-абразивные нагрузки.

Cr, Mn и Ni в заявляемом составе чугуна способствуют упрочнению металлической основы, повышению твердости ее и прочному удержанию карбидов, препятствуют появлению графита, при быстром охлаждении сплава, снижающего свойства. Si - повышает твердость и прочность состава и трещиностойкость. Mn, Ni - измельчают перлит до сорбитообразного состояния. Р - увеличивает износостойкость и S - препятствует образованию графита, снижающего твердость, в пределах заявляемого содержания. Большее содержание фосфора повышает хрупкость, а сера - понижает прочность изделия из заявляемого состава. Cr - легирует и стабилизирует перлитный цементит и усиливает склонность чугуна к отбелу по всему объему изделия (табл. 3, п.п. 2-4) при оптимальном соотношении C/Si равном 2÷3/1.

Предельное содержание компонентов в заявляемом чугуне нижнее (3.2% C; 1,2% Si; 0,8% Cr; 0,3% Mn; 0,3% Ni; до 0,15% S; до 0,15% Р) - (табл. 1, п. 2), позволяет в большей степени, чем верхнее повысить удароустойчивость, а верхний - в большей степени - износостойкость. Оптимальным является состав с содержанием компонентов: 3,4% C; 1,5% Si; 1,0% Cr; 0,5% Mn; 0,35% Ni; до 0,15% S; до 0,15% P (табл. 1-3, п.п. 2-4). А в целом, заявляемый состав в обозначенных пределах содержания компонентов значительно повышает и удароустойчивость и износостойкость.

Углерод в заявляемых пределах (3,2-3,6 масс. %) при быстром охлаждении (1°C на воздухе с температуры 1000°С охлаждаются мелющие тела из металлических кокилей) быстрее связывает углерод в карбиды, увеличивая значимость никеля (0,3-0,4 масс. %) в заявляемом составе чугуна белого с перлитной структурой. При этом никель упрочняет металлическую основу, измельчая перлит до сорбитообразного, не допуская образования графита, что позволяет значительно увеличить твердость белого чугуна перлитного в литом состоянии (HRC - 52÷55 МПа), обеспечивая мелющим телам в процессе эксплуатации в шаровой мельнице (табл. 2, 3), и особенно цильпебсам, высокую ударно-абразивную устойчивость.

Содержание компонентов за пределами заявляемого (табл. 1, п.п. 5, 6), (табл. 2, 3, п.п. 5, 6) снижает удароустойчивость и износостойкость белого чугуна заявляемого состава.

При этом состав за пределами заявляемого (табл. 2, 3, п. 5). С более низким содержанием, чем заявляемый (п. 2-4), снижают удароустойчивость и износостойкость как и состав за пределами заявляемого (табл. 2, 3, п. 6) - с более высоким содержанием, чем заявляемый.

Как видно из таблиц 2 и 3, наибольшим сопротивлением изнашиванию и ударным нагрузкам отличается чугун заявляемый в качестве изобретения состава с содержанием углерода 3,4 масс. %, никеля - 0,35 масс. % (табл.3, п.3).

Химический состав заявляемого чугуна представлен в табл. 1.

Свойства - представлены в сравнении с прототипом в табл. 2, 3.

Из данных табл. 2, 3 видно, что исследуемые свойства чугуна, влияющие на эксплуатационные характеристики мелющих тел, значительно выше, чем в прототипе. В табл.2 показано, что твердость заявляемого состава (п.п. 2-4) HRC в ~1,5 раза выше, чем у состава - прототипа (п. 1) и за пределами заявляемого (п.п. 5, 6), как и твердость (HV) металлической матрицы, что позволяет белому чугуну в литом состоянии и низколегированному, а по сравнению с прототипом - содержащему значительно меньшее количество дорогих компонентов, повысить ударно-абразивную стойкость мелющих тел. В сумме, за счет измельчения карбидов и металлической основы - до сорбитообразного перлита, равномерного распределения свойств по всему сечению (табл. 3), и повышения твердости металлической основы (табл. 2), значительно повышаются одновременно все испытанные свойства состава. Удароустойчивость в пределах заявленного состава чугуна по сравнению с прототипом и за пределами заявляемого повысилась у мелющих цильпебсов в 5÷60 раз (табл. 3). Износоустойчивость K1 при гидроабразивном изнашивании (табл. 2) цильпебсов повысилась в 2 раза. Износоустойчивость в условиях сухого трения цильпебсов повысилась в 1,5 раза (табл. 3).

Таким образом, заявляемый состав чугуна - белый перлитный в литом состоянии - одновременно и значительно повысил удароустойчивость, и износоустойчивость мелющих тел, преимущественно цильпебсов, эксплуатирующихся в жестких условиях ударных нагрузок и ударно-абразивного износа.

По сравнению с прототипом заявляемый чугун имеет преимущества.

- Состав позволяет значительно увеличить твердость изделий из него (мелющих тел, преимущественно цильпебсов, подвергающихся ударно - абразивному износу, тогда как шары подвергаются ударным воздействиям в процессе измельчения абразивных материалов).

- Наличие никеля в заявляемых пределах неожиданно. Совместно с остальными компонентами состава, активно проявил себя как компонент, способствующий равномерному распределению составляющих в расплаве, а при быстром охлаждении мелющих тел из него на воздухе - 1°/сек, воспрепятствовал образованию графита, что повысило твердость, удароустойчивость и износоустойчивость изделий.

- Небольшое увеличение содержания никеля не приводит к удорожанию состава, так как прототип содержит значительное количество титана, ванадия.

- Состав, значительно улучшив эксплуатационные свойства, позволяет расширить возможности чугуна белого перлитного в литом состоянии, так как считается по многим источникам не износоустойчивым и, тем более, не ударостойким. (М.Е. Гарбер. Износостойкие белые чугуны. М. Машиностроение, 2010 г. с. 21; а.с. №1010152, МПК C22C 37/00, от 12.08.81 г. и т.д.).

- Использование заявляемого состава чугуна для мелющих тел, преимущественно цильпебсов, работающих в жестких условиях ударно - абразивного износа, значительно повышает их долговечность и надежность в эксплуатации, экономит дорогостоящие легирующие металлы.

- Заявляемый состав чугуна обладает одновременно повышенной абразивостойкостью и удароустойчивостью в литом состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| Чугун | 1983 |

|

SU1120030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ | 1992 |

|

RU2016077C1 |

| МЕЛЮЩАЯ СРЕДА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ ИЛИ ЛИТЕЙНОГО ЧУГУНА, А ТАКЖЕ СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2292240C2 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Чугун | 1979 |

|

SU785376A1 |

Изобретение относится к литым чугунным мелющим телам, которые могут быть использованы для дробления и измельчения в шаровых мельницах цемента, горных пород и других материалов. Мелющие тела выполнены из низколегированного белого чугуна, содержащего, мас.%: С 3,2-3,6, Si 1,2-1,8, Cr 0,8-1,2, Mn 0,3-0,8, Ni 0,3-0,4, S <0,15, Р <0,15, Fe - остальное. Изобретение направлено на получение мелющих тел, обладающих одновременно повышенной удароустойчивостью и износостойкостью при работе в условиях ударно-абразивного износа. 3 табл.

Мелющие тела из низколегированного белого чугуна, отличающиеся тем, что они выполнены из чугуна, содержащего углерод, кремний, хром, марганец, никель, серу и фосфор при следующем соотношении компонентов, мас.%:

| US 1984474 A1, 18.12.1934 | |||

| US 20130118652 A1, 16.05.2013 | |||

| ДЛЯ ОТЛИВКИ ГИЛЬЗ ТРАКТОРНЫХДВИГАТЕЛЕЙ | 0 |

|

SU179474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| US 1984458 A1, 18.12.1934. | |||

Авторы

Даты

2017-08-10—Публикация

2015-11-09—Подача