Область техники, к которой относится изобретение

Изобретение относится к области микросистемной техники и микроэлектромеханических систем (МЭМС), а именно к практике создания малогабаритной атомной ячейки с парами атомов щелочных металлов, которая является ключевым элементом миниатюрных систем квантовой спектроскопии, ядерного гироскопа, квантового стандарта частоты и магнитометра с оптической накачкой.

Уровень техники

Атомная ячейка - это полый объем в прозрачном материале, заполненный газом (H2, He и др.) или насыщенным паром металла (Hg, K, Cs, Rb и др.). Такие ячейки изготавливаются при помощи стеклодувной технологии, лазерной сварки стекол и керамик, или методов микросистемной техники, и используются в квантовых устройствах в качестве камеры поглощения оптического излучения на длинах волн, соответствующих переходам между энергетическими уровнями в атомах [Kitching J. Chip-scale atomic devices // Applied Physics Reviews. - 2018. - Т. 5. - №. 3. https://doi.org/10.1063/1.5026238]. Так, в квантовом стандарте частоты (КСЧ) на основе эффекта когерентного пленения населенностей (КПН) атомная ячейка с парáми изотопов цезия-133 или рубидия-87 располагается между лазерным источником и фотодиодом [US6806784, дата публикации 19.10.2004]. С помощью внешнего магнитного поля и оптической накачки поляризованным светом в полости оптической камеры ячейки формируется когерентный ансамбль поляризованных атомов щелочного металла (их магнитные моменты выстроены в одном направлении). Благодаря когерентному состоянию атомов, ячейка обеспечивает высокостабильное узкополосное поглощение света на резонансной частоте, определяемой линиями D1 или D2 в энергетическом спектре щелочного элемента, что регистрируется фотодиодом. Данная резонансная частота является эталоном для подстройки частоты кварцевых генераторов, а устройство в целом называется атомными часами и характеризуется такими параметрами, как кратковременная и долговременная нестабильность частоты.

Кратковременная нестабильность частоты непосредственно зависит от объема и конструкции атомной ячейки, так как она обратно пропорциональна фактору качества резонансного сигнала в оптической камере ячейки, под которым понимают отношение сигнал/шум, деленное на ширину резонансной линии. Из-за упругих столкновений щелочных атомов с внутренними стенками оптической камеры происходит деполяризации атомных спинов, т.е. уменьшается время жизни когерентного состояния. Вероятность этого процесса пропорциональна площади внутренней поверхности ячейки и обратно пропорциональна ее линейным размерам. Поэтому для уменьшения кратковременной нестабильности частоты требуется увеличивать объем оптической камеры ячейки и уменьшать шероховатость ее внутренних стенок. Для той же цели на внутренние стенки оптической камеры наносят антирелаксационные покрытия (алканы, алкены, органосиланы) или заполняют ее внутренний объем буферным газом (He, N2, Ar, Ne и др.), что уменьшает вероятность упругого рассеяния щелочных атомов на стенках. Вариант с буферным газом технологически более прост, но приводит к некоторому уширению резонансной линии, т.е. к уменьшению фактора качества резонансного сигнала.

Долговременная нестабильность частоты главным образом определяется неизменностью состава внутренней атмосферы и процессами, происходящими в ячейке при колебаниях температуры - изменением давления буферного газа и концентрации щелочных атомов в газовой фазе, а также конденсацией и миграцией микрокапель цезия или рубидия на внутренней поверхности оптической камеры, если в ячейке находится избыточное количество этих щелочных элементов. Все упомянутые выше факторы оказывают влияние на стабильность эксплуатационных параметров не только атомных часов, но и других квантовых устройств.

Для создания портативных квантовых устройств требуются малогабаритные ячейки с характерными размерами оптической камеры от одного до десяти миллиметров. Воспроизводимость их конструктивных параметров трудно обеспечить при помощи классических методов обработки стекла. Поэтому для изготовления малогабаритных ячеек все чаще применяют групповые технологии кремниевой микроэлектроники и микроэлектромеханических систем (МЭМС). Их преимуществом является одновременное изготовление десятков и сотен одинаковых атомных ячеек из одной микроэлектронной кремниевой пластины. Это открывает перспективы крупносерийного выпуска квантовых устройств с низкой себестоимостью и энергопотреблением на уровне сотен милливатт [Knappe S. A. Emerging topics: MEMS atomic clocks. Elsevier (Netherlands), NL, [online] - 2007. https://tsapps.nist.gov/publication/get_pdf.cfm?pub_id=50424 (дата обращения 25.10.2023].

Конструктивно МЭМС ячейки представляют собой плоский кремниевый чип площадью несколько квадратных миллиметров, содержащий в центре газонаполненную полость, загерметизированную сверху и снизу прозрачными стеклами. Высота оптической камеры такой ячейки определяется толщиной кремниевой пластины, т.е. составляет порядка одного миллиметра. Поэтому, для обеспечения высокого отношения сигнал/шум, ячейку нагревают до рабочих температур порядка 100 °С чтобы повысить концентрацию щелочных атомов в газовой фазе, а общее энергопотребление КСЧ на эффекте КПН определяется электрической мощностью, затрачиваемой на этот нагрев. Очевидно, что для увеличения фактора качества резонансного сигнала и снижения энергопотребления необходимо увеличивать высоту и диаметр сквозной полости, но при этом уменьшать горизонтальные размеры чипа, т.е. теплоемкость ячейки.

Известна атомная ячейка с одной полостью, выполняющей роль оптической камеры, впервые выполненная по технологиям МЭМС [US2005/0007118, дата публикации 13.01.2005]. Технология ее изготовления содержит четыре основных этапа: выполняют сквозное отверстие (полость) в кремниевой пластине, проводят соединение нижней плоскости кремниевой пластины с дном, выполненным в виде пластины из стекла Пирекс, помещают в полость цезий или рубидий или их источник в виде реагента, из которого пары щелочных атомов выделяются в результате химической реакции, затем в вакууме или инертной атмосфере проводят соединение верхней плоскости кремниевой пластины с крышкой, выполненной в виде пластины из стекла Пирекс, тем самым герметизируя полость. При этом, для соединения кремниевой пластины с дном и крышкой используют термо-электродиффузионную сварку кремния и стекла (анодную сварку), а для формирования полости в кремнии используют либо физические методы обработки (пескоструйное или механическое сверление), либо более технологичные методы - анизотропное щелочное травление или вертикальное ионно-плазменное травление кремния.

Главным недостатком однокамерных МЭМС ячеек является невозможность обеспечить высокоточное заполнение оптической камеры ровно тем количеством щелочного элемента, которое необходимо для его полного перехода в газообразное состояние при оптимальной рабочей температуре ячейки, особенно при некотором технологическом разбросе в объеме ячеек по площади пластины. При его недостатке наблюдается уменьшение отношения сигнал/шум, при переизбытке происходит конденсация микрокапель щелочного металла на стеклянных окнах ячейки.

Известен способ изготовления атомной ячейки, выполненной в виде двухкамерной конструкции для решения проблемы дозированного заполнения оптической камеры атомами цезия, который является аналогом предлагаемому изобретению [US9864340, дата публикации 9.01.2018]. Ячейку изготавливают следующим образом. В плоском основании формируют полостную структуру, содержащую две полости, соединенные между собой каналами, при этом предпочтительный материал основания - кремний, а предпочтительный метод формирования полостной структуры - ионно-плазменное травление. Соединяют нижнюю плоскость основания с дном, выполненным из прозрачного материала. Помещают в одну из полостей полостной структуры источник щелочного металла, выполненный в виде металлической таблетки, содержащей цезий. Заполняют полостную структуру буферным газом, состоящем из смеси неона и гелия. Соединяют верхнюю плоскость основания с крышкой, выполненной из прозрачного материала, тем самым герметизируя полостную структуру. Выполняют локальный нагрев источника щелочного металла для выделения из него атомов цезия и их диффузии через каналы во вторую полость, при этом форма каналов изначально выбирается такой, чтобы поток атомов цезия за время диффузии от нагретого источника успевал полностью остыть до комнатной температуры, рассеивая тепловую энергию на молекулах буферного газа и боковых стенках каналов. Изготовленная по описанному способу ячейка содержит две камеры, одна из которых является нерабочей и содержит остатки источника и продукты его распада из-за нагрева, т.е. металлические частицы и избыток цезия в виде жидких капель, при этом остатки источника выполняют функцию геттера активных газов в течение всего срока эксплуатации ячейки. Вторая же камера выполняет роль оптической камеры атомной ячейки и содержит только неон, гелий и атомы цезия в газовой фазе. А длина соединяющих каналов прямо пропорциональна площади их поперечного сечения и обратно пропорциональна давлению буферного газа.

Главный недостаток аналога заключается в том, что при формировании такой полостной структуры в кремнии одним из ранее указанных методов, применяемых для изготовления однокамерных ячеек, выполнение по данному способу малогабаритных атомных ячеек возможно только при относительно высоких давлениях буферного газа, что приводит к уширению резонансной линии и, как следствие, к ухудшению фактора качества резонансного сигнала квантовых устройств. При давлении буферного газа менее 10 мм.рт.ст. или изготовлении ячеек с антирелаксационными покрытиями, содержащими пары щелочного металла в вакууме, требуются длинные каналы, значительно увеличивающие горизонтальные размеры ячеек и, как следствие, их энергопотребление на нагрев до рабочей температуры [Maurice V. Design, microfabrication and characterization of alkali vapor cells for miniature atomic frequency references : дис. - Université de Franche-Comté, 2016. https://theses.hal.science/view/index/identifiant/tel-02154818 (дата обращения 25.10.2023)].

В качестве прототипа выбран способ изготовления малогабаритной атомной ячейки, имеющей аналогичную описанной выше двухкамерную конструкцию, т.е. содержащей полостную структуру в виде двух соединенных каналами полостей, в котором формирование полостной структуры в кремнии проводят поэтапным ионно-плазменным травлением под защитой двухуровневой металлической маски [Kazakin A. et al. Fabrication of Cesium Vapor Cells for Chip-Scale Atomic Clock Based on Coherent Population Trapping // 2022 International Conference on Electrical Engineering and Photonics (EExPolytech). - IEEE, 2022. - С. 268-271. https://doi.org/10.1109/EExPolytech56308.2022.9950855].

Ячейку изготавливают следующим образом:

- наносят на обе плоскости окисленной кремниевой пластины толщиной 1,5 мм покрытие первого уровня из хрома толщиной 1 мкм;

- формируют рисунок первого уровня маски в покрытии из хрома на верхней плоскости кремниевой пластины, при этом рисунок содержит открытые поля, соответствующие расположению полостей и каналов;

- наносят на верхнюю плоскость кремниевой пластины с маской первого уровня покрытие второго уровня из алюминия толщиной не менее 2 мкм;

- формируют рисунок второго уровня маски в покрытии из алюминия, при этом рисунок содержит открытые поля, соответствующие только расположению полостей;

- выполняют несквозные полости в кремниевой пластине под защитой второго уровня маски методом ионно-плазменного травления «в смешанном режиме» газов SF6 и C4F8, при этом глубина полостей составляет 1,2 мм, а поверхность стенок полостей содержит шероховатости, вызванные ионным перераспылением алюминиевой маски;

- удаляют покрытие второго уровня жидкостным травлением алюминия;

- выполняют сквозные полости и несквозные каналы в кремниевой пластине под защитой первого уровня маски методом ионно-плазменного травления «в смешанном режиме» газов, причем травление проводят с передержкой по времени для гарантированного достижения полостями покрытия из хрома, нанесенного на нижнюю плоскость кремниевой пластины, при этом глубина каналов составляет от 400 до 500 мкм;

- уменьшают шероховатость поверхности стенок выполненных полостей жидкостным щелочным травлением кремния, ширина выполненных каналов при этом увеличивается;

- удаляют покрытие первого уровня с обеих плоскостей кремниевой пластины жидкостным травлением хрома;

- соединяют нижнюю плоскость пластины с дном, выполненным из пластины стекла ЛК5, при этом используют метод анодной сварки кремния и стекла при температуре 450 °С и напряжении 800 В;

- размещают в одной из полостей источник щелочного металла, выполненный в виде таблетки из титана с добавкой бихромата цезия;

- проводят герметизацию ячейки соединением верхней плоскости пластины с крышкой в атмосфере буферного газа - неона при 400 мм.рт.ст., при этом крышка выполнена из пластины стекла ЛК5, а для герметизации используют анодную сварку при температуре 300 °С и напряжении 500 В;

- проводят локальный нагрев источника щелочного металла до температуры не менее 500 °С, при этом используют лазер мощностью 0,5 Вт.

Недостатками прототипа являются большая площадь поперечного сечения каналов и низкая воспроизводимость формы полостной структуры при ее глубине более одного миллиметра, что влечет за собой необходимость использовать каналы длиной более миллиметра и высокие давления буферного газа, а также накладывает ограничение на высоту оптической камеры ячейки, и, как следствие, не позволяет уменьшить горизонтальные размеры и энергопотребление атомной ячейки и повысить фактор качества резонансного сигнала за счет уменьшения ширины резонансной линии и увеличения отношения сигнал/шум.

Раскрытие сущности изобретения

Технической проблемой, на решение которой направлено предлагаемое изобретение, является обеспечение воспроизводимости внутренней формы полостной структуры малогабаритной атомной ячейки, содержащей по меньшей мере две камеры, при одновременном увеличении ее высоты и уменьшении горизонтальных размеров.

Решение указанной технической проблемы достигается тем, что предложен способ изготовления малогабаритной атомной ячейки с парами атомов щелочного металла, включающий формирование в кремниевой пластине полостной структуры, содержащей по меньшей мере две соединенные каналами полости, соединение нижней плоскости пластины с дном, размещение в одной из полостей источника щелочного металла, герметизацию ячейки соединением верхней плоскости пластины с крышкой в вакууме или атмосфере буферного газа, а также локальный нагрев источника щелочного металла, в котором для формирования внутренней полостной структуры в кремниевой пластине последовательно:

- наносят на обе плоскости кремниевой пластины покрытие первого уровня из диоксида кремния SiO2 и/или нитрида кремния Si3N4 и/или оксинитрида кремния SiOxNy;

- формируют рисунок первого уровня маски жидкостным или плазменным травлением покрытия первого уровня верхней плоскости кремниевой пластины;

- наносят на верхнюю плоскость кремниевой пластины с маской первого уровня покрытие второго уровня из хрома и/или фоторезиста;

- формируют рисунок второго уровня маски жидкостным травлением покрытия второго уровня;

- выполняют сквозные полости в кремниевой пластине под защитой маски второго уровня методом вертикального ионно-плазменного травления или механического сверления;

- удаляют маску второго уровня жидкостным травлением покрытия второго уровня;

- проводят формирование каналов со стороны верхней плоскости кремниевой пластины и уменьшают шероховатость поверхности стенок выполненных полостей анизотропным щелочным травлением;

- удаляют жидкостным травлением покрытие первого уровня.

Дополнительная особенность заключается в том, что кремниевая пластина имеет ориентацию поверхности (100).

Дополнительная особенность заключается в том, что дно и крышка выполнены из пластины боросиликатного или алюмосиликатного стекла или стеклокерамики, а соединение плоскостей кремниевой пластины с дном и крышкой выполняется методом анодной сварки.

Дополнительная особенность заключается в том, что формирование рисунка первого и второго уровня маски на верхней плоскости пластины проводят методом прямой фотолитографии с использованием фоторезиста, при этом нижнюю плоскость пластины защищают слоем фоторезиста.

Дополнительная особенность заключается в том, что жидкостное травление покрытия первого уровня проводят в водных растворах на основе фтористоводородной кислоты.

Дополнительная особенность заключается в том, что анизотропное щелочное травление для формирования каналов проводят в растворах на основе гидроокисей органических или неорганических щелочей в течение времени, необходимого для полного смыкания кремниевых граней (111) на дне каналов.

Технический результат заявляемого изобретения заключается в повышении фактора качества резонансного сигнала и воспроизводимости характеристик малогабаритных атомных ячеек для квантовых стандартов частоты, магнитометров и других квантовых устройств при одновременном уменьшении их энергопотребления.

Указанный технический результат обеспечивается благодаря изменению процедуры формирования внутренней полостной структуры атомной ячейки, а именно тем, что сквозные полости и соединяющие их каналы в кремниевой пластине формируются независимо друг от друга с использованием принципиально отличающихся технологических методов: полости - с помощью высокоанизотропной ионно-плазменной или физической обработки, не накладывающей ограничений на высоту полостей, а каналы - с помощью химического анизотропного травления, обеспечивающего высокую воспроизводимость формы и малое сечение каналов. Большая высота полостей позволяет повысить фактор качества резонансного сигнала за счет увеличения отношения сигнал/шум и снизить рабочую температуру ячейки, а с ней и энергопотребление, за счет увеличения длины оптического пути. Малое сечение каналов позволяет повысить фактор качества резонансного сигнала за счет уменьшения ширины резонансной линии из-за возможности использовать более низкое давление буферного газа и уменьшить горизонтальные размеры ячейки, а с ними и энергопотребление, за счет сокращения необходимой длины каналов.

Краткое описание чертежей

Сущность предлагаемого изобретения поясняется на Фиг. 1-8.

На Фиг. 1 представлены общая схема малогабаритной атомной ячейки с двухкамерной полостной структурой (Фиг. 1а) и разрез ячейки по центру оптической камеры (не в масштабе) (Фиг. 1б).

На Фиг. 2 представлены варианты топологии полостной структуры ячейки и ее расположения по отношению к направлениям кристаллических граней кремния, обозначенных индексами Миллера [100] и [110].

На Фиг. 3 представлены топологии первого и второго уровней маски.

На Фиг. 4 представлена схема процесса формирования двухуровневой маски на кремниевой пластине с ориентацией поверхности (100).

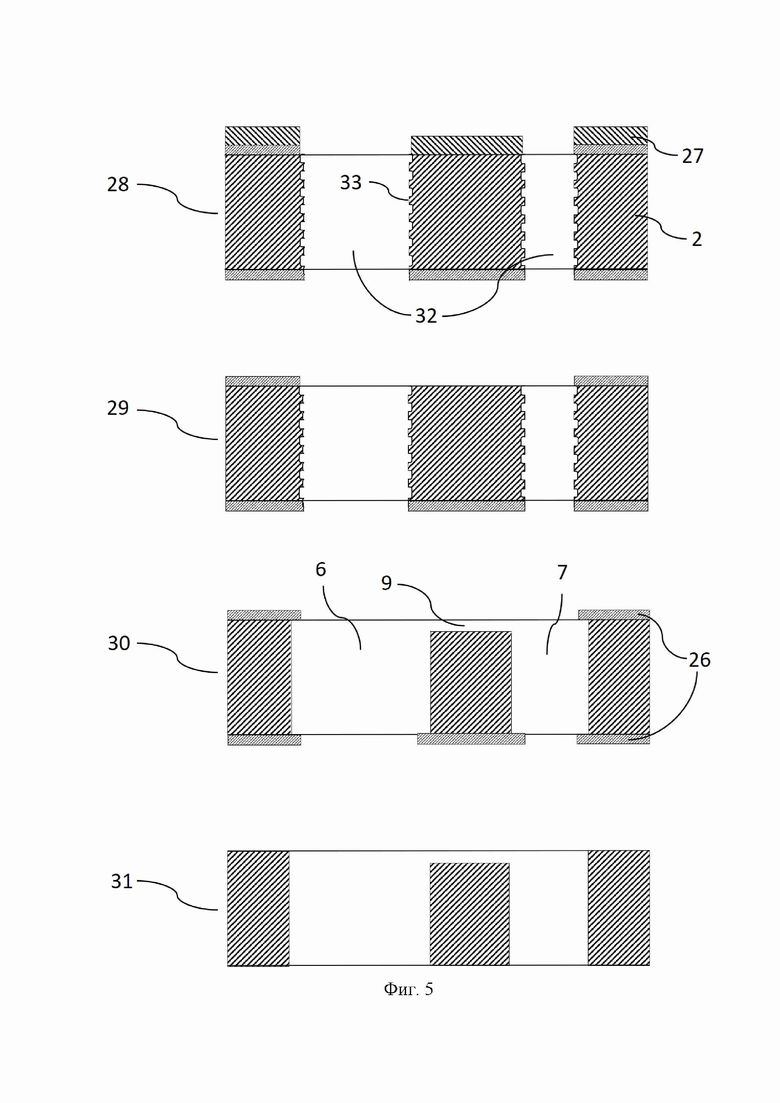

На Фиг. 5 представлена схема процесса формирования полостной структуры в кремниевой пластине.

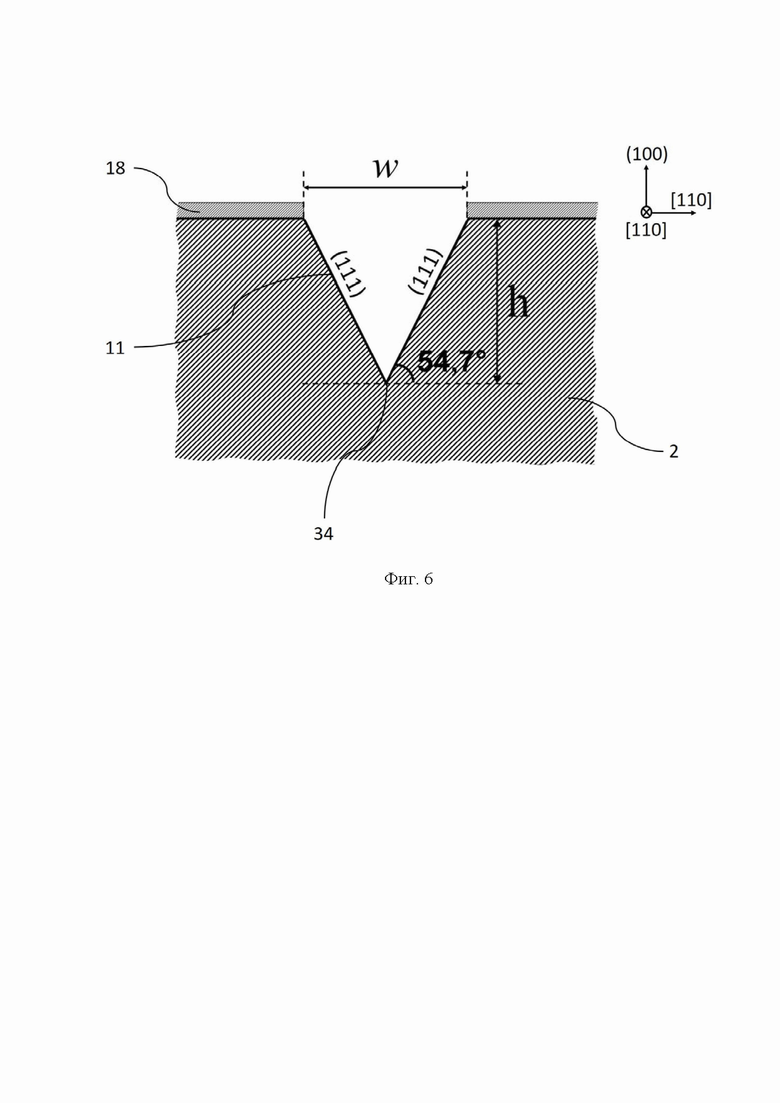

На Фиг. 6 показано поперечное сечение канала шириной w, расположенного вдоль направления [110] на верхней плоскости кремниевой пластины ориентации (100), после анизотропного щелочного травления на глубину h, определяемую смыканием граней (111) и равную 0,5w⋅tg(54,7).

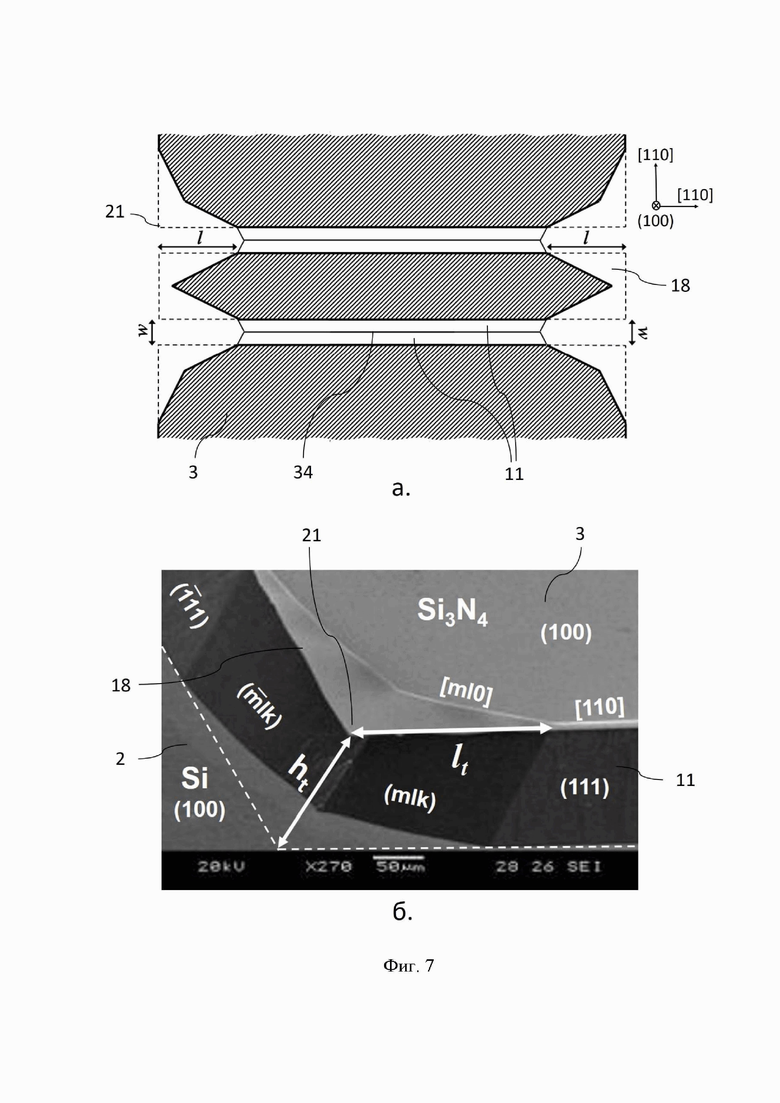

На Фиг. 7 показана топология сформированных щелочным травлением каналов, длина которых с каждой стороны уменьшена на величину l из-за растрава кремния вблизи внешних углов маски (Фиг. 7а), а также приведена фотография кремниевого рельефа глубиной ht вблизи внешнего угла маски после травления в течение заданного времени t, полученная с помощью электронного микроскопа (Фиг. 7б), на которой грани с максимальной скоростью растворения в щелочном травителе обозначены как (mlk). Пунктирными линиями обозначены контуры маски на верхней плоскости кремниевой пластины.

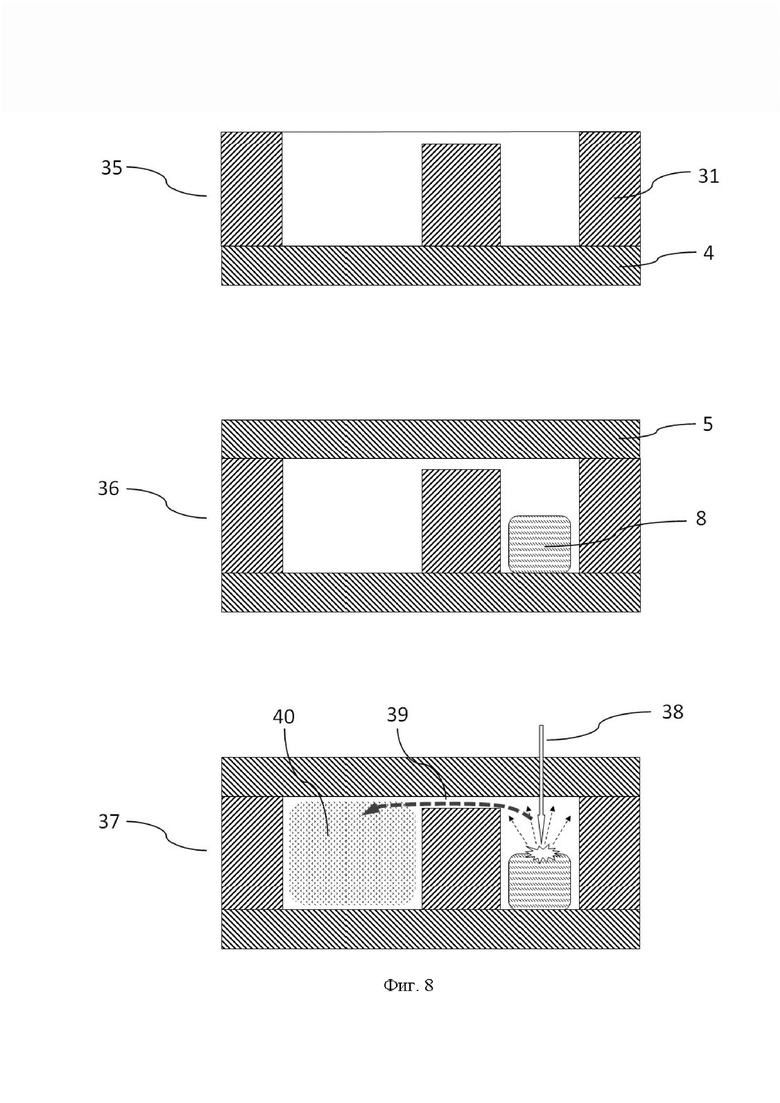

На Фиг. 8 представлена схема процесса герметизации полостной структуры.

На чертежах используются следующие обозначения:

1 - малогабаритная атомная ячейка;

2 - кремниевая пластина;

3 - верхняя плоскость кремниевой пластины;

4 - дно ячейки;

5 - крышка ячейки;

6 - оптическая камера;

7 - камера для размещения источника щелочного металла;

8 - источник щелочного металла;

9 - каналы;

10 - боковые стенки полостей в кремниевой пластине;

11 - боковые стенки каналов в кремниевой пластине;

12 - топология полостной структуры, соответствующая ячейке на Фиг. 1;

13 - пример топологии с изогнутыми каналами;

14 - пример топологии с зигзагообразным каналом;

15 - пример топологии многокамерной конструкции;

16 - окружность, определяющая характерный размер оптической камеры;

17 - прямые участки каналов.

18 - рисунок первого уровня маски;

19 - рисунок второго уровня маски;

20 - открытые поля фотошаблона;

21 - внешние углы маски;

22 - пластина после нанесения покрытия первого уровня;

23 - пластина после формирования рисунка первого уровня маски (в разрезе, идущем вдоль одного из каналов);

24 - пластина после нанесения покрытия второго уровня;

25 - пластина после формирования рисунка второго уровня маски;

26 - покрытие первого уровня;

27 - покрытие второго уровня;

28 - пластина после выполнения сквозных полостей;

29 - пластина после удаления покрытия второго уровня;

30 - пластина после формирования каналов (в разрезе, идущем вдоль одного из каналов);

31 - кремниевая пластина с выполненной полостной структурой;

32 - сквозные полости в кремнии;

33 - шероховатость поверхности стенок полостей;

34 - дно канала (линия смыкания граней (111) при щелочном травлении);

35 - заготовка ячейки после соединения кремниевой пластины с дном;

36 - ячейка после размещения источника щелочного металла и соединения кремниевой пластины с крышкой;

37 - заполнение оптической камеры парами атомов щелочного металла;

38 - луч лазера;

39 - поток атомов щелочного металла;

40 - насыщенные пары атомов щелочного металла.

Осуществление изобретения

Заявленный технический результат достигается тем, что предлагается способ изготовления малогабаритной атомной ячейки 1 с парами щелочного металла (Фиг.1а), выполненной из пластины монокристаллического кремния 2, к нижней и верхней плоскости 3 которой герметично присоединены дно 4 и крышка 5, выполненные из материала, прозрачного для электромагнитного излучения в диапазоне длин волн, определяемом энергетической структурой атома используемого щелочного металла. Кремниевая пластина содержит полостную структуру, состоящую из оптической камеры 6, камеры 7 с размещенным в ней источником щелочного металла 8 и каналов 9, соединяющих обе камеры. Боковые стенки 10 камер 6 и 7 вертикальны (Фиг.1б). Боковые стенки 11 каналов 9 наклонены к верхней плоскости 3 пластины 2 под углом 54,7 ° и сомкнуты на дне каналов (тангенс угла наклона стенок к поверхности называется анизотропией). Оптическая камера 6 выполнена в виде сквозной полости в кремниевой пластине 2 и содержит насыщенные пары щелочного металла, т.е. газ из его атомов, парциальное давление которого строго задано значением окружающей температуры, а также опционально может содержать благородный газ/газы в качестве буферной атмосферы или органическое антирелаксационное покрытие на своих внутренних стенках. Камера 7, помимо источника 8, может содержать некоторое количество щелочного металла в чистом виде, а также геттер активных газов.

Топология полостной структуры 12, соответствующая изображенной выше ячейке 1, показана на Фиг. 2. Приведенная топология весьма условна и необходима лишь для пояснения предлагаемого способа изготовления, т.е. количество и формы камер и каналов в горизонтальной плоскости могут отличаться от изображенных на ней. Так, помимо прямых каналов, допустимо использование изогнутых каналов 13 или зигзагообразных каналов 14, а помимо камер с круглым основанием, допустимо использование камер, имеющих основание в виде многоугольника 15, описанного вокруг окружности 16 определенного диаметра (далее - диаметр камеры). Возможные топологии полостной структуры ячейки, изготовленной по предлагаемому способу, не ограничиваются приведенными на Фиг. 2 примерами, но для достижения заявленного технического результата необходимо их соответствие следующим критериям:

1) Количество камер не должно быть меньше двух, количество каналов - не менее одного.

2) Диаметр оптической камеры должен быть не менее ее высоты (т.е. толщины кремниевой пластины).

3) Все стороны 17 каналов в горизонтальной проекции, т.е. на верхней плоскости 3 кремниевой пластины 2, должны быть ориентированы по направлениям [110], а сама верхняя плоскость 3 при этом должна иметь ориентацию (100), где [110] и (100) - индексы Миллера кристаллографических направлений и плоскостей монокристаллического кремния.

4) Минимально допустимая длина каждого прямого участка канала 17 составляет 1,4⋅w⋅U, где w - ширина канала, а U - безразмерный параметр, точное значение которого зависит от технологических условий операции формирования каналов и находится в пределах 1,3 - 4,2.

Предлагаемый способ изготовления ячейки 1 заключается в проведении трех этапов: формировании двухуровневой маски на поверхности кремниевой пластины (Фиг. 4), формировании полостной структуры в кремниевой пластине под защитой двухуровневой маски (Фиг. 5) и герметизации полостной структуры с обеспечением нужной рабочей атмосферы (Фиг. 8). Эти этапы реализуются при помощи групповых методов планарной микроэлектроники и МЭМС технологий, подразумевающих, что из одной кремниевой пластины изготавливается не одна атомная ячейка, а множество таких ячеек. Поэтому приведенное ниже описание способа содержит ряд специфических терминов, таких как ориентация и базовый срез пластины, нанесение покрытия, осаждение, фотолитография, фотошаблон, фоторезист, маска и травление, которые требуют пояснения.

Ориентация пластины - это термин, указывающий к какому именно семейству кристаллических граней (mlk) монокристаллического кремниевого слитка принадлежат верхняя и нижняя плоскости пластины (в кристаллографии для обозначения ориентации граней приняты т.н. индексы Миллера). Базовый срез - это специальная метка на пластине, ориентированная вдоль какой-либо грани (mlk), пересекающей поверхность кремниевой пластины в направлении [ml0]. Пример взаимной ориентации некоторых кремниевых граней и их направлений по отношению к верхней плоскости пластины приведен на Фиг. 7б.

Под нанесением или осаждением покрытия подразумевается процесс создания на поверхности кремниевой пластины сплошного тонкопленочного слоя какого-либо материала, который проводится с помощью стандартного микроэлектронного оборудования. Для достижения технического результата изобретения не является принципиальным какое именно оборудование используется для нанесения покрытий.

Фотолитография - это стандартный комплекс операций, применяемых в микроэлектронике для формирования на поверхности пластины заданного рисунка из материала нанесенного покрытия. Для этого на поверхность материала наносят слой фоторезиста, т.е. полимера, который при засветке его ультрафиолетовым излучением становится растворимым в специальных реактивах (проявителях). Засветку фоторезиста проводят через фотошаблон, т.е. стеклянную пластину со слоем металла, в котором имеются открытые поля с топологией, соответствующей будущему рисунку на пластине. Фоторезисты подразделяются на позитивные и негативные, а фотолитография - на прямую и взрывную. На Фиг. 3 в качестве примера приведены фрагменты топологии фотошаблонов для прямой фотолитографии с использованием позитивного фоторезиста, которые содержат открытые поля 20, соответствующие рисунку 12 полостной структуры ячейки 1, и которые будут использованы при описании предлагаемого способа. Однако для достижения технического результата изобретения не является принципиальным, какая именно марка фоторезиста и какой тип фотолитографии применяются в предлагаемом способе, как и конкретная спецификация оборудования для фотолитографии. После засветки и проявления фоторезиста, материал нанесенного на пластину покрытия подвергается локальному травлению под защитой незасвеченного фоторезиста, после чего незасвеченный фоторезист удаляется в стандартных для микроэлектроники реагентах (растворителях). Если сформированный таким образом рисунок в нанесенном покрытии используется для дальнейшего травления кремниевой пластины, то такое покрытие называется маской.

Под травлением подразумевается локальное удаление материала путем химического растворения в стандартных для микроэлектроники жидких реагентах (травителях), или путем плазменной обработки (ионной, плазмохимической, ионно-плазменной) с помощью стандартного микроэлектронного оборудования. Поэтому далее конкретный тип и параметры травления указываются только в том случае, если от этого зависит достижение технического результата изобретения.

Далее в тексте, для краткости, используется выражение «формируют», которое включает в себя всю совокупность операций, принятых в микроэлектронике для очистки поверхности пластины, проведения фотолитографии и травления.

Предлагаемый способ осуществляют следующим образом.

На первом этапе формируют двухуровневую маску на поверхности кремниевой пластины с ориентацией (100) и базовым срезом [110] (Фиг. 4). Для этого выполняют следующие операции.

На обе плоскости кремниевой пластины 2 наносят покрытие первого уровня 26 из диоксида кремния SiO2, и/или нитрида кремния Si3N4, и/или оксинитрида кремния SiOxNy, т.к. эти материалы обладают химической стойкостью в сильнощелочных растворах, применяемых при последующем формировании каналов. При этом используют только те методы нанесения, которые обеспечивают получение беспористых покрытий, а именно термическое окисление кремния в сухом или влажном кислороде, газофазное или плазмохимическое осаждение. Толщину покрытия 26 выбирают исходя из его стойкости в конкретном щелочном травителе и необходимой глубины каналов. Результатом данной операции является структура 22 (Фиг. 4).

Формируют рисунок первого уровня маски 18 на верхней плоскости кремниевой пластины травлением покрытия первого уровня 26, для чего используют стандартные микроэлектронные технологические процессы травления SiO2, или Si3N4, причем, в случае использования жидкостного травления, покрытие первого уровня на нижней плоскости пластины предварительно защищают слоем фоторезиста. На стадии фотолитографии фотошаблон по отношению к пластине ориентируют так, чтобы каналы на рисунке 18 были параллельны или перпендикулярны базовому срезу пластины. Только при таких ориентациях рисунка первого уровня маски обеспечивается последующее формирование каналов с минимальным сечением и заранее заданной глубиной, а также воспроизводимость их формы по всей площади пластины. Результатом данной операции является структура 23 (Фиг. 4).

На верхнюю плоскость пластины с маской первого уровня наносят покрытие второго уровня 27 из хрома и/или фоторезиста. При этом для нанесения фоторезиста используют метод центрифугирования, а для нанесения хрома - любой из методов вакуумного распыления металлов, таких, как термическое, магнетронное, ионное или электронно-лучевое распыление. Толщину покрытия второго уровня выбирают так, чтобы обеспечить защиту поверхности пластины при последующем формировании в ней сквозных полостей. В случае формирования полостей методом сверления, для защиты покрытия первого уровня от повреждения образующейся кремниевой крошкой толщина хрома должна составлять не менее 0,5 мкм, но не превышать 1,5 мкм, так как при большей толщине пластина становится хрупкой из-за механических напряжений в покрытии. В случае сквозного ионно-плазменного травления толщину покрытия 27 выбирают исходя из его стойкости при конкретном режиме травления и толщины пластины. В отличие от алюминия, который был использован в прототипе в качестве покрытия второго уровня, ионное перераспыление хрома и фоторезиста приводит к на порядок меньшей шероховатости стенок полостей, чем и обусловлен выбор этих материалов. Результатом данной операции является структура 24 (Фиг. 4).

Формируют рисунок второго уровня маски 19 на верхней плоскости кремниевой пластины травлением покрытия второго уровня 27, для чего используют любой стандартный для микроэлектроники травитель хрома и/или зависящий от марки фоторезиста проявитель. При этом, на стадии фотолитографии фотошаблон с рисунком 19 совмещают с уже сформированным на пластине рисунком первого уровня маски 18. Результатом данной операции является структура 25 (Фиг. 4).

На втором этапе выполняют полостную структуру в кремниевой пластине (Фиг. 5). Для этого проводят следующие операции.

Выполняют сквозные полости 32 в кремниевой пластине 2 со стороны верхней ее плоскости 3 под защитой второго уровня маски 19, используя для этого вертикальное ионно-плазменное травление или механическое сверление. При этом, для механического сверления используют станок с ЧПУ, оснащенный поворотным двухкоординатным столиком с системой высокоточного перемещения и высокооборотным шпинделем с трубчатым сверлом, а для ионно-плазменного травления используют любую установку глубокого реактивного ионного травления кремния в смеси фторсодержащего газа с фреоном и/или кислородом, оснащенную опцией Bosch-процесса, и/или крио-травления, и/или травления в смешанном режиме газов. Следует отметить, что сверлением можно выполнить полости только с круглой топологией, а ионно-плазменным травлением - с любой из представленных на Фиг. 2. Результатом данной операции является пластина со структурой 28 (Фиг. 5), содержащей сквозные полости 32, боковые стенки которых не гладкие, а имеют шероховатую поверхность 33, причем средний размер шероховатостей по порядку величины может составлять, в зависимости от используемого метода, от 100 нм (в случае Bosch-процесса) до 10 мкм (в случае механического сверления). Выбор данных методов обусловлен высокоанизотропным характером обработки кремния, т.е. их способностью формировать полости с вертикальными стенками, что позволяет изготавливать наиболее компактные в горизонтальной плоскости атомные ячейки.

Удаляют маску второго уровня 19 жидкостным травлением покрытия второго уровня 27, для чего используют любой стандартный для микроэлектроники травитель хрома и/или зависящий от марки фоторезиста растворитель. При этом, в случае выполнения сквозных полостей механическим сверлением, перед удалением маски второго уровня проводят предварительную ультразвуковую очистку пластины в водно-спиртовых растворах. Использование жидкостного травления для удаления маски является единственно возможным, т.к. только в этом случае вместе с материалом покрытия с поверхности пластины удаляются нерастворимые загрязнения, образовавшиеся в процессе формирования полостей, такие как полимеры от плазменных реакций или механические частицы от сверления. Результатом данной операции является структура 29 (Фиг. 5).

Выполняют каналы со стороны верхней плоскости 3 кремниевой пластины 2 под защитой первого уровня маски 18 и одновременно с этим уменьшают шероховатость поверхности 33 стенок выполненных полостей 32, используя для этого анизотропное щелочное травление кремния в растворах на основе гидроокисей органических или неорганических щелочей при весовых концентрациях 15 - 50 % и температурах 60 - 90 °С (диапазон концентраций ограничен снизу отсутствием полирующего действия травителя, а сверху - незначительными скоростями растворения кремния; диапазон температур ограничен снизу незначительными скоростями растворения кремния, а сверху - быстрым изменением состава травителя в результате выкипания жидкостей). Выбранный способ обеспечивает высокую воспроизводимость формы каналов, что связано с анизотропией химических свойств кремния, а именно с тем, что разные грани монокристаллического кремния имеют существенно различные скорости растворения в щелочных гидроксидах - большую для граней (100) и практически нулевую для граней (111) (угол между этими гранями составляет 54,7°). Поэтому, при правильной ориентации рисунка маски 18 на пластине, независимо от выбранного состава щелочного травителя и удаленности полостной структуры от центра пластины, поперечное сечение каналов по окончании травления всегда имеет одну и ту же форму равнобедренного треугольника (Фиг. 6), а их глубина h и площадь поперечного сечения S определяются только шириной каналов w и составляют: h = 0,7w, S = 0,35w2. Для выполнения каналов с такой формой используют кремниевые пластины с ориентацией поверхности (100), маску 18 располагают так, чтобы каналы были ориентированы вдоль направления [110], а щелочное травление проводят в течение времени, необходимого для полного смыкания кремниевых граней (111) на дне каналов 34. При той же ширине каналов, что и в прототипе, выбранный способ обеспечивает выполнение каналов с меньшей в 15 раз площадью поперечного сечения, что кратно увеличивает их фильтрующую способность по отношению к перегретому потоку атомов щелочного металла ячейки.

В то же время выбранный способ обеспечивает эффективное сглаживание шероховатостей на стенках выполненных полостей, т.к. шероховатая поверхность кремния представляет собой набор кристаллических граней с высокими индексами Миллера ((221), (331), (441), (771) и т.д.), которые в щелочных травителях растворяются с еще большими скоростями, чем поверхность (100). Полирующая способность органических гидроокисей, таких как гидроксид тетраметиламмония (ТМАН), существенно выше, чем у гидроксида калия (КОН) и других неорганических гидроокисей. Поэтому, в случае полостей с высокой шероховатостью стенок, выполненных механическим сверлением, для формирования каналов используют растворы ТМАН.

Однако те же обстоятельства являются причиной сильного растрава кремния под внешними углами 21 маски 18, т.е. в тех областях, где каналы соединяются с полостями (Фиг. 7). В результате, при формировании канала глубиной h, его первоначальная длина, заданная топологией фотошаблона первого уровня маски, с каждой стороны сокращается на величину l, которая зависит от состава щелочного травителя и может быть определена только экспериментально (Фиг. 7а). Это накладывает ограничение на минимально допустимую длину каналов, которая, в зависимости от ширины канала w и параметров щелочного травления, составляет 1,4U⋅w, где U - безразмерный технологический параметр, определяемый как lt/ht, где ht - глубина канала при травлении в течение заданного времени t, а lt - сокращение длины канала за то же время, при этом ht < h (Фиг. 7б). В Таблице 1 приведены экспериментальные значения параметра U для наиболее распространенных травителей при 80 °С (его изменение с температурой незначительно, так как он определяется ориентацией кремниевых граней с максимальной скоростью растворения в том или ином травителе). Установлено, что наименьшее сокращение длины канала обеспечивает раствор «1 об.ч. 30%-ного КОН : 1 об.ч. изопропилового спирта (ИЗП)», для которого U = 1,3, наибольшее - 15%-ный водный раствор ТМАН, для которого U = 4,2. Приведенные значения учитывают при проектировании длины каналов в топологии первого уровня маски. Для достижения заявленного технического результата необходимо, чтобы длина канала была больше 1,4U⋅w, иначе поперечное сечение в центре канала не будет соответствовать форме, показанной на Фиг. 6. Результатом проведенной операции анизотропного щелочного травления является структура 30 (Фиг. 5).

Далее, удаляют жидкостным травлением покрытие первого уровня 26 с обеих плоскостей кремниевой пластины, для чего используют любой стандартный для микроэлектроники травитель SiO2 и/или Si3N4. Выбор способа определен тем, что только жидкостное травление позволяет удалить покрытие 26 с полированной кремниевой пластины, не повреждая ее поверхность, что является важным для последующего присоединения дна и крышки ячейки к обеим плоскостям пластины.

Результатом выполненной последовательности операций является кремниевая пластина с полостными структурами 31 (Фиг. 5), содержащими вертикальные сквозные полости с гладкими стенками и гораздо более тонкие, чем в прототипе, каналы, причем воспроизводимость их внутренних размеров по площади пластины обеспечена выбранными методами для раздельного формирования полостей и каналов.

На третьем этапе, выполняют герметизацию полостной структуры с обеспечением нужной рабочей атмосферы (Фиг. 8). Для этого проводят следующие операции, по своей сути аналогичные используемым в прототипе.

Соединяют нижнюю плоскость кремниевой пластины 2 с дном 4 методом анодной сварки, либо иным способом, выбираемым из таких методов, как соединение через эвтектические сплавы или легкоплавкие стекла, соединение методом термодиффузии металлов, пайка металлическими припоями, лазерная сварка, склейка органическим связующим, соединение методом оптического контакта или прямое гидрофильное сращивание. Выбор конкретного метода соединения не оказывает прямого влияния на заявленный технический результат при условии обеспечения им неразрывного герметичного соединения пластин и отсутствия газовыделения, необратимо изменяющего рабочую атмосферу внутри ячейки. С этой точки зрения предпочтение отдают методу анодной сварки кремния с боросиликатными или алюмосиликатными стеклами, как в прототипе. Результатом проведенной операции является заготовка 35 (Фиг. 8).

Размещают в заготовку 38 источник щелочного металла 8, выполненный в виде таблетки, содержащей в чистом виде один или несколько металлов, таких как Ti, Zr, Hf, V, Nb, Ta, Fe, Cr, Mo, W, Sc, Y, La, Ce, Mg, Ca, Sr, Ba, а также хромат и/или бихромат цезия, или рубидия, или калия. (При этом, в зависимости от технологических режимов метода, выбранного для последующей герметизации ячейки, на дно и стенки полостей заготовки 35, а также на крышку 5, предварительно наносят или не наносят антирелаксационное покрытие из алканов, или алкенов, или полиэтиленов, или органосиланов.)

Проводят герметизацию ячейки соединением верхней плоскости 3 пластины 2 с крышкой 5 в атмосфере буферного газа, состоящего из одного или нескольких газов, таких как He, Ne, Ar, Kr, Xe, или в вакууме, используя для этого один из методов, перечисленных выше при описании соединения кремниевой пластины с дном. Результатом проведенной операции является ячейка с герметичной полостной структурой 36 (Фиг. 8), заполненной буферным газом или вакуумом.

Проводят локальный нагрев источника щелочного металла согласно схеме 37 (Фиг. 8) при помощи сфокусированного луча лазера 38, контролируя интенсивность лазерного воздействия по визуальному появлению жидких капель щелочного металла в камере 7 и их отсутствию в камере 6. По сравнению с прототипом, необходимые для этого мощность и длительность лазерного излучения могут варьироваться в более широких пределах ввиду меньшего по площади сечения каналов полостной структуры ячейки, изготовленной по предлагаемому способу. Благодаря этому, и при условии, что каналы имеют длину, много большую, чем 1,4U⋅w, где w - их ширина, а технологический параметр U = 1,3 - 4,2, горячий поток атомов 39 от источника остывает до достижения камеры 6 вне зависимости от величины давления в ячейке и интенсивности лазерного нагрева. В результате оптическая камера 6 ячейки 1 непосредственно после проведения данной процедуры содержит атомы щелочного металла 40, находящиеся при комнатной температуре только в газовой фазе.

Ниже приведены конкретные примеры использования предлагаемого способа.

Пример 1.

Круглую полированную кремниевую пластину толщиной 1,5 мм и диаметром 100 мм, имеющую ориентацию (100) и базовый срез в направлении [110], подвергают термическому окислению в сухом кислороде при 1200 °С до образования слоя диоксида кремния SiO2 толщиной 50 нм, затем на обе ее плоскости наносят слой нитрида кремния Si3N4 толщиной 100 нм, для чего используют газофазное осаждение по реакции взаимодействия моносилана и аммиака при 1050 °С. Наносят на верхнюю плоскость пластины слой фоторезиста ma-P 1275 толщиной 7 мкм и проводят по нему фотолитографию фотошаблоном с массивом прямоугольных чипов с топологией 18 (Фиг. 3), содержащей открытые поля 20 в виде двух окружностей диаметром 3 и 1,2 мм, как в прототипе, и соединенные прямыми каналами шириной 20 мкм и длиной 300 мкм, при этом фотошаблон ориентируют по базовому срезу пластины. Проводят плазмохимическое травление нитрида и оксида кремния в эле газе SF6, затем удаляют фоторезист в смеси диметилформамида и моноэтаноламина и проводят очистку пластины в перекисно-аммиачном растворе. Наносят на верхнюю плоскость пластины фоторезист AZ 9260 толщиной 30 мкм и проводят по нему фотолитографию фотошаблоном с топологией 19 (Фиг. 3), содержащей открытые поля 20 в виде двух аналогичных окружностей, при этом фотошаблон ориентируют по ранее сформированному на пластине рисунку маски из SiO2/Si3N4. Выполняют сквозные отверстия в кремниевой пластине вертикальным ионно-плазменным травлением в режиме Bosch-процесса со стороны верхней ее плоскости с маской из фоторезиста AZ 9260, для чего используют установку PlasmaPro 100 Estrelas с программной регулировкой параметров Bosch-процесса и автоматической остановкой травления, осуществляемой ее встроенным программным обеспечением. Удаляют фоторезист и проводят очистку пластины, как ранее. Выполняют каналы со стороны верхней плоскости кремниевой пластины под защитой маски из SiO2/Si3N4 обработкой пластины в щелочном травителе «1 об.ч. 30% р-ра КОН/вода : 1 об.ч. изопропилового спирта» при температуре 80 °С в течение 15 минут. Удаляют покрытие SiO2/Si3N4 кипячением в ортофосфорной кислоте с последующей обработкой в буферном травителе диоксида кремния (8,3%HF : 33%NH4F : H2O) при комнатной температуре. Проводят пятиминутную обработку кремниевой пластины с выполненными полостными структурами, а также двух плоских круглых стеклянных пластин из боросиликатного стекла ЛК5, в растворе Каро (5 об.ч. H2SO4 : 2 об.ч. H2O2) при 100 °С для подготовки их поверхностей к соединению. Проводят анодную сварку нижней плоскости кремниевой пластины с поверхностью первой стеклянной пластины при температуре 450 °С и положительном напряжении 800 вольт, приложенном к кремниевой пластине. Локально наносят антирелаксационное покрытие октадецилтрихлосилана (OTS) на дно и стенки оптической камеры 6 в сформированной заготовке «стекло-кремний» и поверхность второй стеклянной пластины, используя для этого накладную маску с отверстиями диаметром 3 мм и пульверизатор с 0,1%-ным раствором OTS в толуоле. Помещают в камеру 7 титановую таблетку, содержащую 7% бихромата цезия-133, используя для этого накладную маску с отверстиями диаметром 1,2 мм. Проводят анодную сварку верхней плоскости кремниевой пластины с поверхностью второй стеклянной пластины в вакууме при 250 °С и напряжении 1500 вольт, для чего используют установку AML AWB 04, обеспечивающую совмещение пластин при зазоре между ними во время откачки и нагрева и последующее их сжатие во время сварки. Проводят локальный нагрев титановой таблетки непрерывным лазером с длиной волны 850 нм и предельной мощностью 1 Вт. Пластину «стекло-кремний-стекло» диаметром 100 мм разрезают на отдельные ячейки методом алмазной дисковой резки. По сравнению с прототипом, ввиду более тонких и коротких каналов, выполненных в данном примере, энергопотребление такой ячейки снижается за счет ее меньших габаритов, а фактор качества резонансного сигнала увеличивается за счет сужения ширины резонансной линии из-за использования вместо буферного газа антирелаксационного покрытия.

Пример 2.

Круглую полированную кремниевую пластину толщиной 3 мм и диаметром 100 мм, имеющую ориентацию (100) и базовый срез в направлении [110], подвергают термическому окислению в сухом кислороде при 1200 °С до образования на обеих ее поверхностях слоя диоксида кремния SiO2 толщиной 300 нм. Наносят на верхнюю плоскость пластины слой фоторезиста 9120 толщиной 1 мкм и проводят по нему фотолитографию фотошаблоном с массивом прямоугольных чипов с топологией 13 (Фиг. 2), содержащей открытые поля в виде двух окружностей диаметром 3,2 и 2,2 мм, разделенные расстоянием 0,6 мм и соединенные изогнутыми под прямым углом каналами, шириной 100 мкм и длиной 3 мм, при этом фотошаблон ориентируют по базовому срезу пластины. Защищают нижнюю плоскость пластины таким же слоем фоторезиста 9120. Проводят жидкостное травление диоксида кремния в буферном травителе (8,3%HF : 33%NH4F : H2O) при комнатной температуре, затем удаляют фоторезист в смеси диметилформамида и моноэтаноламина и проводят очистку пластины в перекисно-аммиачном растворе. Наносят на верхнюю плоскость пластины хром толщиной 1 мкм методом магнетронного напыления в среде аргона. Наносят на поверхность хрома слой негативного фоторезиста SU-8 толщиной 10 мкм и проводят по нему фотолитографию фотошаблоном с топологией 19 (Фиг. 3), содержащей закрытые поля в виде двух окружностей меньшего диаметра (3 и 2 мм), при этом фотошаблон ориентируют так, чтобы центры этих окружностей совпадали с центрами ранее сформированных окружностей в рисунке маски из SiO2. Проводят жидкостное травление хрома в цериевом травителе хрома (10% Ce(SO4)2 : 10% HNO3 : 1% H2SO4 : H2O) при комнатной температуре. Приклеивают кремниевую пластину нижней плоскостью к жертвенной подложке при помощи парафина, жертвенную пластину закрепляют на плоском двухкоординатном столике станка с ЧПУ. Выполняют просверливание трех- и двухмиллиметровых отверстий в кремниевой пластине со стороны верхней ее плоскости трубчатыми сверлами с гальванически закрепленным алмазным абразивом фракции 5/3 при 10000 об./мин, при этом позиционирование осуществляют по центрам отверстий в рисунке маски, а для предотвращения перегрева пластины и выноса продуктов обработки из зоны реза используют смазочно-охлаждающую жидкость. Отделяют кремниевую пластину от жертвенной подложки растворением парафина в бензине и очищают ее от кремниевой крошки в ультразвуковой ванне с азеотропным раствором изопропилового спирта в воде, после чего удаляют маску последовательной обработкой пластины в растворителе фоторезиста SU-8 и цериевом травителе хрома, а также проводят финальную очистку кипячением в растворе Каро. Выполняют каналы со стороны верхней плоскости кремниевой пластины под защитой маски из SiO2 обработкой пластины в 15%-ном растворе ТМАН при температуре 80 °С в течение 110 минут. Удаляют покрытие SiO2 в буферном травителе (8,3%HF : 33%NH4F : H2O) при комнатной температуре. Аналогично примеру 1 проводят подготовку поверхностей кремниевой и стеклянных пластин, анодную сварку нижней плоскости кремниевой пластины с первой стеклянной пластиной и размещение в малой полости титановой таблетки с бихроматом цезия-133 (нанесение антирелаксационного покрытия не проводят). Проводят анодную сварку верхней плоскости кремниевой пластины с поверхностью второй стеклянной пластины в атмосфере неона при давлении 200 мм.рт.ст., температуре 350 °С и напряжении 400 вольт, для чего используют указанное в примере 1 оборудование. Аналогично примеру 1 проводят локальный нагрев титановой таблетки одноваттным лазером с длиной волны 850 нм и разрезают пластину «стекло-кремний-стекло» на отдельные ячейки. Выполненные таким образом ячейки, при сравнимых с прототипом горизонтальных размерах, имеют вдвое большие высоту и объем оптической камеры, что увеличивает фактор качества резонансного сигнала за счет повышения отношения сигнал/шум и снижает энергопотребление за счет более низкой рабочей температуры.

Реализация предлагаемого способа не ограничивается приведенными примерами, однако они наглядно демонстрируют достижимость заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ НАНОИМПРИНТ ЛИТОГРАФИИ | 2011 |

|

RU2476917C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2014 |

|

RU2556697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КАНТИЛЕВЕРОВ ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2340963C2 |

| Способ изготовления ступенчатого высотного калибровочного эталона и ступенчатый высотный калибровочный эталон | 2017 |

|

RU2649058C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ МЭМС МИКРОЗЕРКАЛ | 2024 |

|

RU2832493C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| Способ селективного травления кремний-металлосодержащего слоя в многослойных структурах | 1990 |

|

SU1819356A3 |

Изобретение относится к области микросистемной техники и микроэлектромеханических систем. Способ изготовления малогабаритной атомной ячейки с парами атомов щелочного металла включает формирование в кремниевой пластине полостной структуры, содержащей по меньшей мере две соединенные каналами полости, соединение нижней плоскости пластины с дном, размещение в одной из полостей источника щелочного металла, герметизацию ячейки и также локальный нагрев источника щелочного металла. Причем для формирования внутренней полостной структуры в кремниевой пластине последовательно наносят на обе плоскости кремниевой пластины покрытие первого уровня, формируют рисунок первого уровня маски жидкостным или плазменным травлением, наносят на верхнюю плоскость кремниевой пластины с маской первого уровня покрытие второго уровня, формируют рисунок второго уровня маски жидкостным травлением, выполняют сквозные полости в кремниевой пластине под защитой маски второго уровня методом вертикального ионно-плазменного травления или механического сверления. Затем удаляют маску второго уровня жидкостным травлением и формируют каналы со стороны верхней плоскости кремниевой пластины с уменьшением шероховатости поверхности стенок полостей анизотропным щелочным травлением, после чего удаляют жидкостным травлением покрытие первого уровня. Техническим результатом является повышение фактора качества резонансного сигнала и воспроизводимости характеристик малогабаритных атомных ячеек для квантовых устройств при одновременном уменьшении энергопотребления. 5 з.п. ф-лы, 1 табл., 8 ил.

1. Способ изготовления малогабаритной атомной ячейки с парами атомов щелочного металла, включающий формирование в кремниевой пластине полостной структуры, содержащей по меньшей мере две соединенные каналами полости, соединение нижней плоскости пластины с дном, размещение в одной из полостей источника щелочного металла, герметизацию ячейки соединением верхней плоскости пластины с крышкой в вакууме или атмосфере буферного газа, а также локальный нагрев источника щелочного металла, отличающийся тем, что для формирования внутренней полостной структуры в кремниевой пластине последовательно:

- наносят на обе плоскости кремниевой пластины покрытие первого уровня из диоксида кремния SiO2, и/или нитрида кремния Si3N4, и/или оксинитрида кремния SiOxNy;

- формируют рисунок первого уровня маски жидкостным или плазменным травлением покрытия первого уровня верхней плоскости кремниевой пластины;

- наносят на верхнюю плоскость кремниевой пластины с маской первого уровня покрытие второго уровня из хрома и/или фоторезиста;

- формируют рисунок второго уровня маски жидкостным травлением покрытия второго уровня;

- выполняют сквозные полости в кремниевой пластине под защитой маски второго уровня методом вертикального ионно-плазменного травления или механического сверления;

- удаляют маску второго уровня жидкостным травлением покрытия второго уровня;

- проводят формирование каналов со стороны верхней плоскости кремниевой пластины и уменьшают шероховатость поверхности стенок выполненных полостей анизотропным щелочным травлением;

- удаляют жидкостным травлением покрытие первого уровня.

2. Способ изготовления малогабаритной атомной ячейки по п. 1, отличающийся тем, что кремниевая пластина имеет ориентацию поверхности (100).

3. Способ изготовления малогабаритной атомной ячейки по п. 1, отличающийся тем, что дно и крышка выполнены из пластины боросиликатного или алюмосиликатного стекла или стеклокерамики, а соединение плоскостей кремниевой пластины с дном и крышкой выполняется методом анодной сварки.

4. Способ изготовления малогабаритной атомной ячейки по п. 1, отличающийся тем, что формирование рисунка первого и второго уровня маски на верхней плоскости пластины проводят методом прямой фотолитографии с использованием фоторезиста, при этом нижнюю плоскость пластины защищают слоем фоторезиста.

5. Способ изготовления малогабаритной атомной ячейки по п. 1, отличающийся тем, что жидкостное травление покрытия первого уровня проводят в водных растворах на основе фтористоводородной кислоты.

6. Способ изготовления малогабаритной атомной ячейки по п. 1, отличающийся тем, что анизотропное щелочное травление для формирования каналов проводят в растворах на основе гидроокисей органических или неорганических щелочей в течение времени, необходимого для полного смыкания кремниевых граней (111) на дне каналов.

| Kazakin A | |||

| et al | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| - IEEE, 2022 | |||

| - С | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| US 9864340 B2, 09.01.2018 | |||

| US 6320472 B1, 20.11.2001 | |||

| US 20140139294 A1, 22.05.2014 | |||

| US 20150277386 A1, | |||

Авторы

Даты

2024-05-28—Публикация

2023-12-07—Подача