Изобретение относится к изготовлению полупроводниковых структур и может применяться при изготовлении кремниевых микромеханических датчиков.

Известен способ формирования глубокопрофилированных кремниевых структур, включающий нанесение защитной пленки на плоскую пластину из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесение на нее с двух сторон защитного слоя фоторезиста, вскрытие окон большего размера, травление, фотолитографию, вскрытие окон меньшего размера, травление [1].

Вышеприведенный аналог имеет следующие недостатки и ограничения. Используется кремниевая пластина с ориентацией (100). В области приборостроения также часто используется ориентация (111). Следовательно, это ограничивает область применения способа. Технологический процесс изготовления достаточно трудоемкий. Кроме того, используется большое количество дорогостоящих фотолитографий и набор шаблонов для вскрытия окон большего или меньшего размера. Это снижает рентабельность конечного изделия.

Известен способ формирования рельефа в кремнии, включающий нанесение защитной пленки из оксида и нитрида кремния на кремниевую пластину, фотолитографии, травления защитной пленки, нанесения защитной пленки, нанесения слоя поликристаллического кремния, травления поликремния, окисление поликремния, травление оксида кремния, выращенного из поликремния [2].

К недостаткам способа можно отнести геометрию маски травления после проведения операции окисления поликристаллического кремния, в результате которой часть материала поликристаллического кремния становится пленкой оксида кремния, причем соотношение варьируется от технологических параметров процесса. В результате происходит сдвиг границ маски травления, что влечет за собой снижение точности формирования рельефа. Причем, с повторением операции необходимое количество раз увеличивается погрешность формируемого рельефа. Кроме того, используется 4 материала (оксид кремния; нитрид кремния; поликремний; оксид кремния, полученный из поликремния), каждый из которых имеет различную скорость травления.

Известен способ изготовления рельефных кремниевых структур, включающий создание на кремниевой пластине защитной пленки окисла кремния, полное удаление пленки и локальное уменьшение ее толщины в областях структур, в которых травление пластины проводится на максимальную глубину и на глубину заданного рельефа, и обработку пластины в травителях для создания заданного профиля в кремнии [3].

К недостаткам способа можно отнести необходимость введения технологического припуска на толщину защитной пленки в каждом из формируемых рельефов; необходимость ступенчатого травления окисла кремния на величину Δh в каждом из формируемых рельефов, при этом вся имеющаяся на пластине на данный момент травления пленка окисла также уменьшается на величину Δh. Это усложняет технологический процесс изготовления из-за необходимости контроля травления пленки окисла на указанную величину Δh, недостаточный контроль может приводить к неравномерности вытравливания пленки окисла и таким образом к невоспроизводимости в кремнии заданного профиля.

Известен способ, заключающийся в создании на кремниевой пластине защитного слоя, формировании в нем последовательными операциями фотолитографии и травления структуры заданного профиля до появления кремния в области максимальной глубины структуры, последующем чередовании травления кремния и оставшегося защитного слоя получают в кремнии заданный профиль, при этом после создания защитного слоя и перед первой операцией фотолитографии на поверхности защитного слоя создают контрастный слой из материала, отличающегося от материала защитного слоя, а после каждой операции фотолитографии перед травлением защитного слоя стравливают контрастный слой [4].

Недостатком такого способа является необходимость вытравливания защитного слоя до нужной глубины, что требует точного контроля проводимого процесса, так как недостаточное или избыточное вытравливание защитного слоя приведет к нарушению структуры заданного профиля в защитном слое и, как следствие, к нарушению заданного профиля в кремнии.

Наиболее близкий способ формирования глубоко профилированных кремниевых структур заключается в создании на кремниевой пластине защитного слоя, создании контрастного слоя из материала, отличающегося от материала защитного слоя, формировании последовательными операциями фотолитографии и травления структуры заданного профиля до появления кремния в области максимальной глубины структуры, последующем чередовании травления кремния и оставшегося защитного слоя до получения в кремнии заданного профиля, причем вскрытие кремния в области максимальной глубины структуры проводят после создания защитного слоя, а затем наносят контрастный слой на защитный слой и на вскрытый участок кремния и проводят формирование структуры заданного профиля [5].

Указанному способу присущи следующие недостатки и ограничения. Необходимо наносить защитный и контрастный слой на поверхность кремния. Следовательно, необходимо знать скорости травления каждого из материалов, которые будут меняться в зависимости от технологических параметров их получения. При формировании рельефа кремния используется травитель, который слабо взаимодействует с защитным и контрастным слоем. Однако, в процессе взаимодействия удаляется некоторая часть материала, следовательно изменяется геометрия маски для последующего травления кремния, а значит снижается точность травления. Итого в прототипе подвергается травлению 3 материала (кроме кремния): защитный слой, контрастный слой и фоторезист. Также при формировании защитного и контрастного слоя проводится две фотолитографии с использованием двух фотошаблонов.

Задачей настоящего изобретения является повышение точности формирования глубокопрофилированных кремниевых структур за счет использования фоторезиста с гидроизоляционными свойствами и уменьшения числа используемых материалов.

Поставленная задача решается тем, что изготавливают глубокопрофилированные кремниевые структуры последовательными операциями изотропного и анизотропного травления, причем операцию фотолитографии выполняют на кремниевой структуре и проводят формирование рельефа, чередуя изотропный и анизотропный способ травления кремниевой структуры.

Ключевым негативным фактором, влияющим на адгезию фоторезиста к поверхности, является наличие радикалов ОН- (влаги). Поэтому предлагается применять фоторезист с гидроизоляционными свойствами. За счет этого влага не проникает в фоторезист и повышаются адгезионные характеристики. В результате, фоторезист можно формировать на кремниевой структуре.

В отличие от прототипа, в предлагаемом способе сокращается количество используемых материалов. Подвергается травлению (кроме кремния) только один материал - фоторезист с гидроизоляционными свойствами. Таким образом, при формировании рельефа необходимо только знать скорость травления кремниевой структуры и слоя фоторезиста с гидроизоляционными свойствами. В процессе создания рельефа достаточной одной фотолитографии с использованием одного фотошаблона.

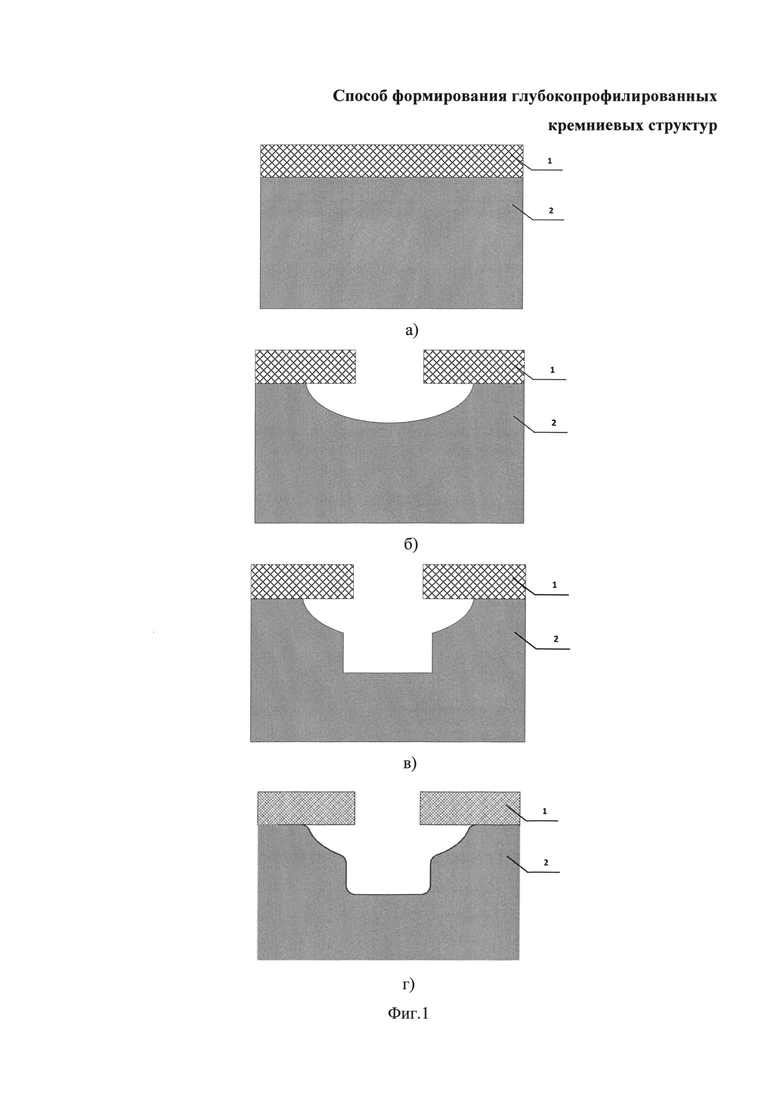

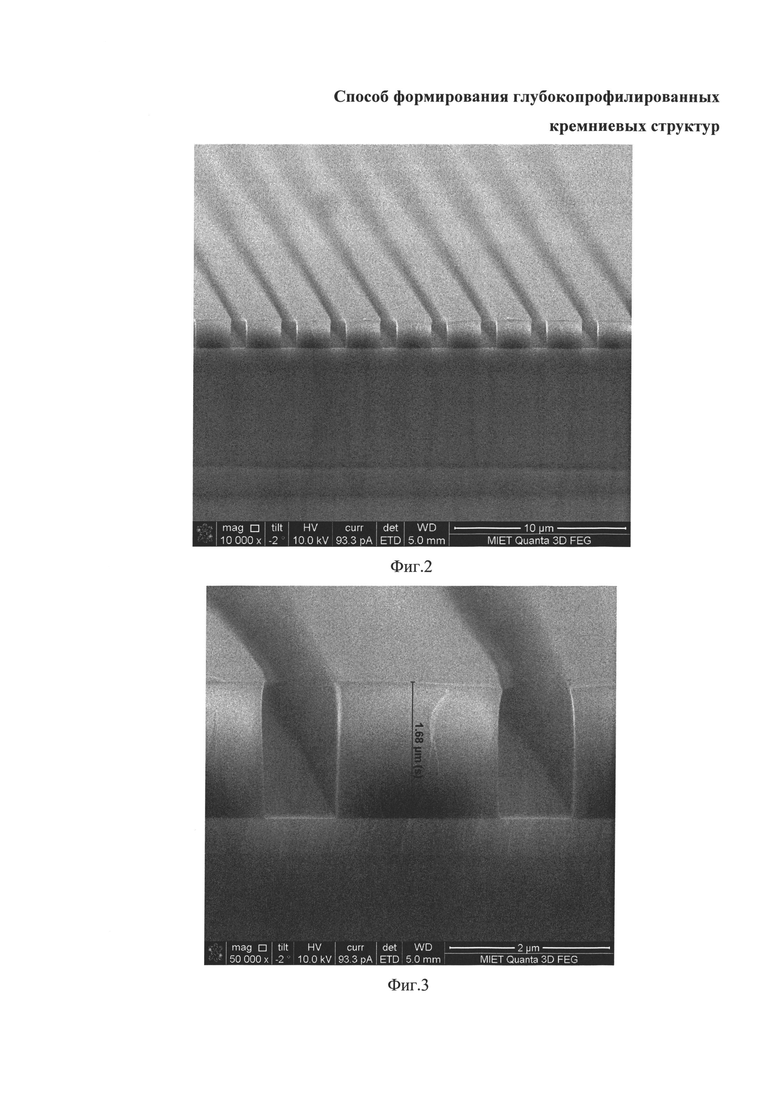

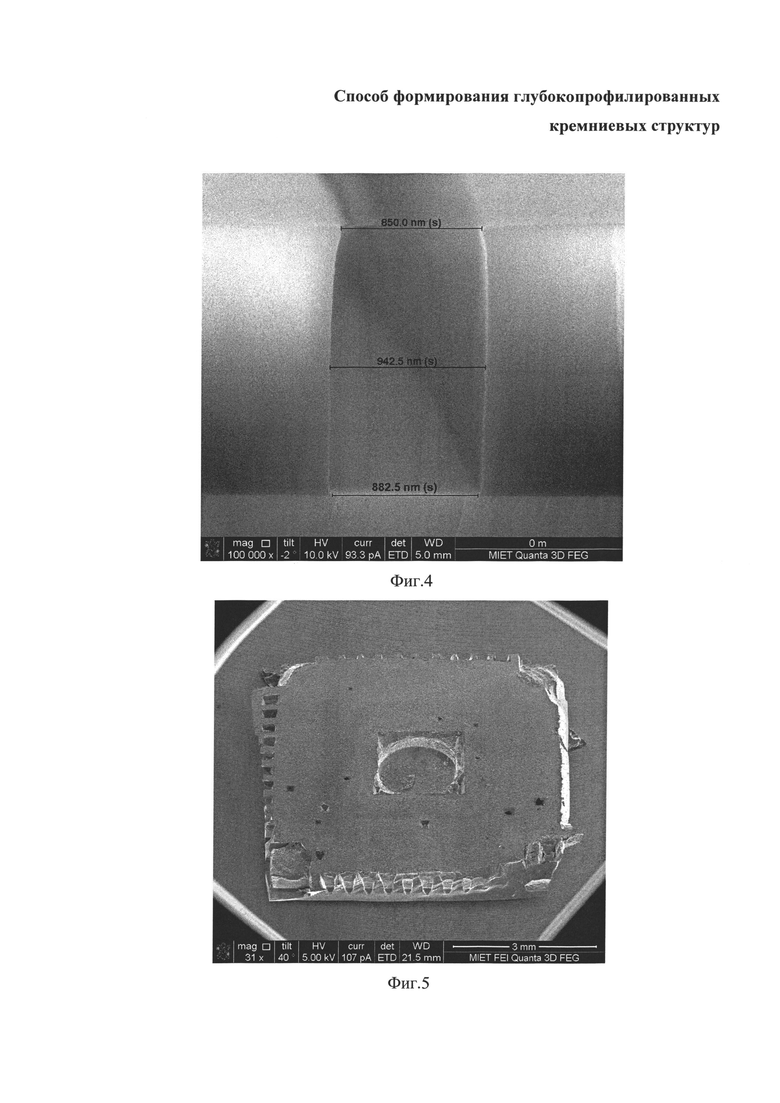

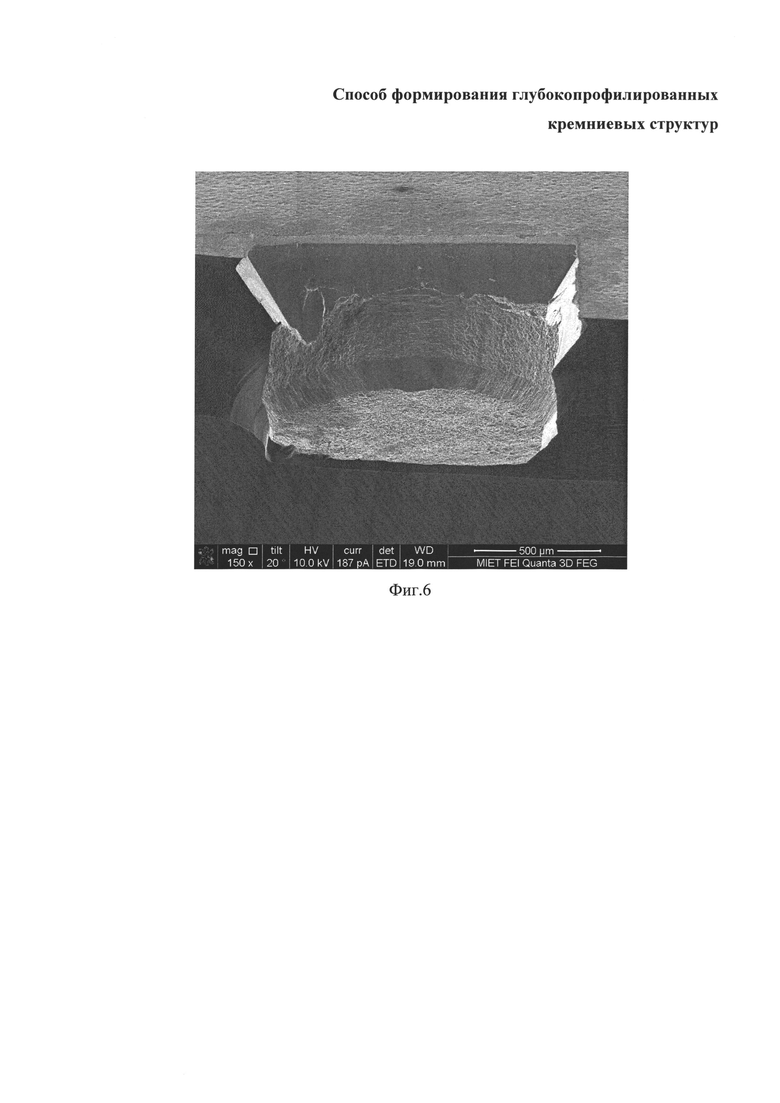

На фиг. 1 представлен технологический маршрут формирования глубокопрофилированных кремниевых структур, где: 1 - фоторезист, 2 - кремниевая структура. На фиг. 2-4 представлена экспериментальная структура кремний гидроизоляционный фоторезист с набором воспроизводимых вертикальных полостей шириной 880-950 нм в фоторезисте толщиной 1.68 мкм. Показан вид сверху на фиг. 5 и вид сбоку на фиг. 6 экспериментальной структуры кремния с окном травления круглой формы после проведения последовательных операций изотропного и анизотропного травления кремниевой структуры.

Способ осуществляется следующим образом. На кремниевую структуру наносят слой фоторезиста (фиг. 1а). Затем проводят операцию фотолитографии, в результате которой удаляют материал фоторезиста до поверхности кремниевой структуры в необходимых местах. После этого, используя жидкостное изотропное травление приступают к формированию рельефа в структуре кремния (фиг. 1б). Следующий шагом изменяют (чередуют) способ травления. Анизотропным сухим плазмохимическим травлением продолжают удаление материала кремния в локальных областях, незащищенных фоторезистом (фиг. 1в). Затем снова повторяют операцию жидкостного изотропного травления, сглаживая поверхность с целью удаления концентраторов механических напряжений и формируя заданный рельеф (фиг. 1г).

Конкретный пример реализации способа. На кремниевую пластину КДБ12 толщиной 670 мкм с кристаллографической ориентаций (100) наносят слой позитивного фоторезиста толщиной 1.7±0.1 мкм. Затем проводят операцию фотолитографии, в результате которой удаляют материал фоторезиста до поверхности кремниевой структуры в необходимых местах (фиг. 2-4). После этого, используя жидкостное изотропное травление в 10% растворе КОН при температуре 95°С в течение 1 часа выполняют формирование рельефа в кремнии. Следующим шагом изменяют (чередуют) способ травления. После этого, применяют анизотропный сухой плазмохимический процесс травления (Bosch процесс), включающий чередование газа травления SF6 с расходом 300 см3/мин в течение 10 с и газа пассивации C4F8 с расходом 180 см3/мин в течение 8 с. Тем самым продолжают удалять материал кремния в локальных областях, незащищенных фоторезистом. Затем снова повторяют операцию жидкостного изотропного травления в 8% растворе КОН при температуре 80°С в течение 0.5 часа, сглаживая поверхность с целью удаления концентраторов механических напряжений и формируя заданный рельеф (фиг. 5, 6).

Таким образом, заявляемый способ изготовления глубокопрофилированных кремниевых структур по сравнению с прототипом позволяет повысить точность формирования рельефа, а также уменьшить количество дорогостоящих фотолитографий и используемых фотошаблонов в процессе изготовления.

Источники информации:

1. Патент РФ 2539767.

2. Патент РФ 2559336.

3. Патент СССР 1228720

4. Патент РФ 2437181.

5. Патент РФ 2572288 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КАНТИЛЕВЕРОВ ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2340963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ ЭЛЕМЕНТОВ | 1990 |

|

SU1686982A1 |

Суть настоящего изобретения состоит в формировании глубокопрофилированных кремниевых структур последовательными операциями изотропного и анизотропного травления, причем операцию фотолитографии выполняют на кремниевой структуре, используя фоторезист с гидроизоляционными свойствами. Изобретение обеспечивает повышение точности формирования глубокопрофилированных кремниевых структур за счет уменьшения числа используемых материалов. 6 ил.

Способ формирования глубокопрофилированных кремниевых структур, заключающийся в изотропном и анизотропном травлении слоев на кремниевой структуре, отличающийся тем, что операцию фотолитографии выполняют на кремниевой структуре, используют фоторезист с гидроизоляционными свойствами, проводят формирование рельефа, чередуя изотропный и анизотропный способ травления кремниевой структуры.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2437181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| US 6787052 B1, 07.09.2004 | |||

| JP 59161026 A, 11.09.1984 | |||

| US 20020148807 A1, 17.10.2002. | |||

Авторы

Даты

2019-06-11—Публикация

2018-11-19—Подача