Изобретение относится к области производства цемента. Более конкретно - к способам получения гидравлических вяжущих материалов на минеральной основе с использованием техногенных отходов, в частности к технологии получения портландцементов. Изобретение может быть использовано для нужд строительной промышленности.

Известны ряд способов производства цемента и связующих на его основе, реализация которых подразумевает использование техногенных отходов.

Согласно работе [Уфимцев В.М., Капустин Ф.Л., Пьячев В.А. Проблемы использования техногенного сырья в производстве цемента /Цемент и его применение. 2009 №6. С.86-90] в качестве сырья для производства цемента могут быть использованы шлаки металлургического производства, отходы обжига извести, известняк, зола от сжигания топлив и т.д. При этом, технический эффект от использования подобных добавок заключается в снижении теплопотребления на обжиг клинкера на 15-20 %, а также частично заменить природное минеральное сырье техногенными материалами. Использование техногенного сырья позволяет осуществлять его утилизацию с получением товарных продуктов и отказаться от складирования отхода на полигонах. Поэтому использование вторичных техногенных ресурсов является одним из мощных способов снижения материальных затрат на производство цемента.

Известен способ производства цемента [патент RU2347764], основанный на плавке цементного клинкера с использованием шлака, глиноземистого отхода, углеродистого восстановителя и других компонентов. В качестве шлака используют отвальный окисленный сталеплавильный шлак основностью 2,5-3,5 и содержанием оксидов железа 20-30%. Способ позволяет эффективно использовать тепловую энергию и получать портландцемент стабильного качестве. Недостаток способа состоит в том, что его реализация невозможна на большинстве цементных заводов, производящих обжиг клинкера в трубчатых вращающихся печах.

Известны способы производства цемента [патенты: RU2317271, RU2138457, RU2767481], отличительной особенностью которого использование шлака и железосодержащего компонента, золы или железосодержащие пылевые компоненты. Важными особенностями этих прототипов является необходимость подбора железосодержащих компонентов, в которых железо должно находиться в оксидной форме. Железная руда может улучшить качество клинкера за счет повышения его прочности и снижения пористости. Однако она также может увеличить количество свободной извести в клинкере, что может привести к проблемам со сроками схватывания и набором прочности. Вторичная окалина, побочный продукт производства стали, может использоваться в качестве железосодержащей добавки при производстве клинкера. Было установлено, что она повышает прочность и долговечность клинкера, одновременно снижая его пористость. Сульфат железа может использоваться в качестве добавки для снижения количества свободной извести в клинкере, что может улучшить время его схватывания и приобретение прочности. Однако это также может привести к увеличению уровня выбросов диоксида серы в процессе производства. Зола, побочный продукт угольных электростанций, может использоваться в качестве железосодержащей добавки при производстве клинкера. Было установлено, что она повышает прочность и долговечность клинкера, снижая при этом воздействие на окружающую среду за счет использования отработанного продукта.

Наиболее близким аналогом является изобретение [SU863533, публикация: 1981.09.15] в котором описывается производство цемента с использованием железосодержащего клинкера, полученного из отходов. В прототипе указано, что: содержание оксида кремния не менее 10% (23,4-25,58%); модуль основности CaO/SiO2 не менее 1,5 (58,35-60,58/23,4-25,58); содержание прочих компонентов (цинк, алюминий, магний и прочие) - не более 15% в пересчете на оксиды. Содержание железа общего - 2,65-3,86%.

В прототипе [SU863533], который является наиболее близким аналогом, предлагается использовать шлак металлургического производства с содержанием железа не более 4%, а дозировка добавки должна составлять 75-80%. При таком содержании железа в добавке корректировка массовой доли железа в цементе возможна только в сторону уменьшения, за счет снижения дозировки шлака. При этом, дозировка известняка и глины должны увеличиваться, что приведет к росту расхода извлекаемых из недр материалов.

При реализации способа по прототипу предлагается использование необожженного магнетито-кварцевого отхода. Решение задачи экономии материальных ресурсов в этом случае не достигается, поскольку материал содержит преимущественно магнетит Fe3O4 (50-60%) и кварц SiO2 (25-35%). Использование такого материала позволяет регулировать содержание железа в цементе, но при этом требует добавления карбонатного сырья (CaCO3) для достижения заданного состава. Таким образом, экономии известняка или другого кальций-содержащего материала не происходит - его дозировка должна увеличиваться пропорционально массовому расходу добавки.

Технический результат изобретения заключается в снижении затрат материальных ресурсов и энергоресурсов на производство цемента.

Указанный технический результат достигается за счет того, что заявлен способ получения цемента, включающий смешивание исходного сырья, обжиг и помол, отличающийся тем, что в качестве железосодержащего материала (добавки) используют железосодержащий клинкер вельц-процесса, получаемый при вельцевании цинксодержащих материалов и отходов черной металлургии, в дозировке от 0,1 до 10,0% от общей массы, при этом модуль основности CaO/SiO2 клинкера вельц-процесса не менее 1,5, содержание железа в клинкере не менее 20%, а содержание оксида кремния не менее 10%.

Допустимо, что в качестве отходов черной металлургии используют пыль газоочисток дуговых электросталеплавильных печей.

В качестве железосодержащей добавки возможно использование отходов с содержанием железа до 20%, например, магнетит-содержащих продуктов сжигания топлива [например, как описано в авторском свидетельстве SU833682].

Изобретение поясняется иллюстрациями.

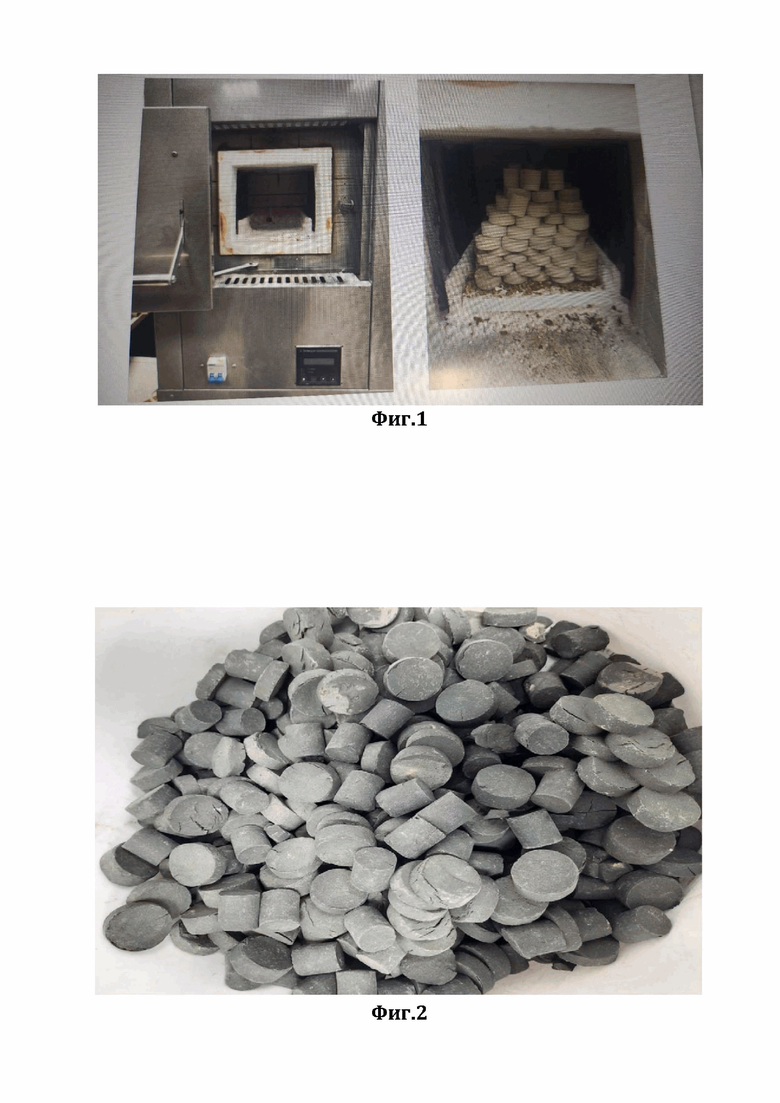

На Фиг. 1 показана электрическая печь с хромитлантановыми нагревателями.

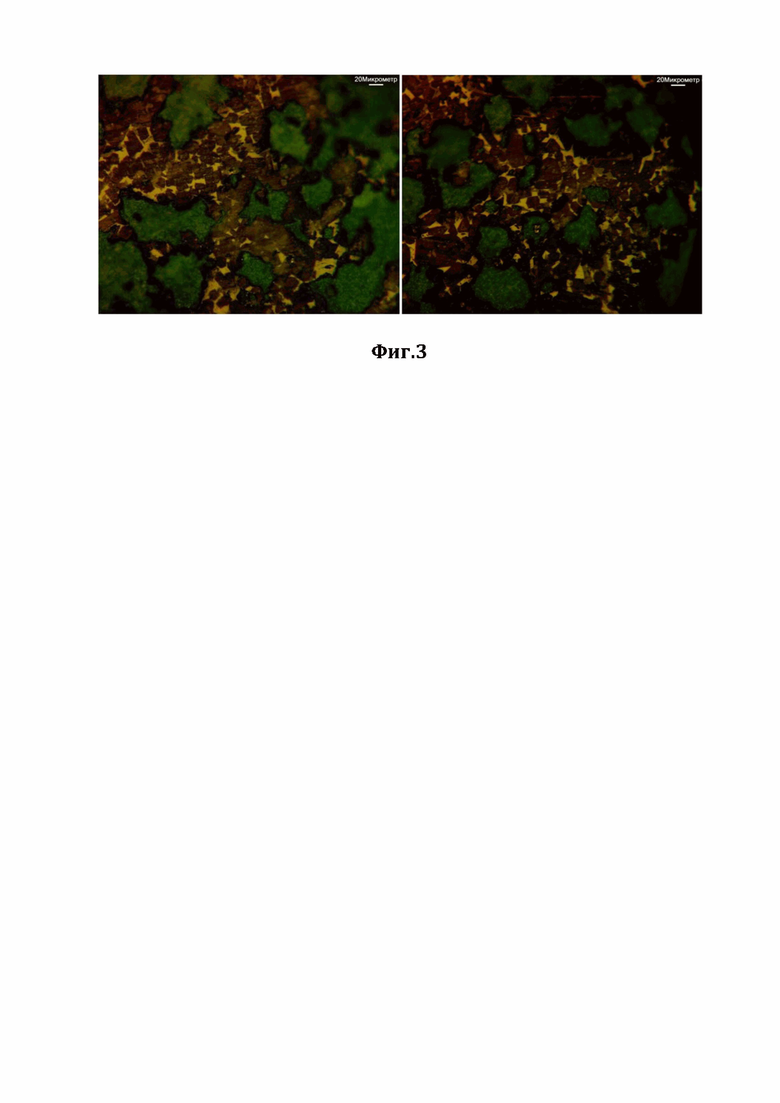

На Фиг. 2 показан вид обожженного клинкера.

На Фиг. 3 показаны микрофотографии аншлифов клинкера с ЖСК.

Осуществление изобретения

Существующий уровень техники производства цемента подразумевает использование, как минимум, кремний- и кальций-содержащих компонентов и железосодержащих добавок, совместный помол этих компонентов, обжиг клинкера с получением клинкерного камня и последующий размол клинкера с получением товарного цемента. Железосодержащие добавки представлены оксидными компонентами, то есть железо в них представлено преимущественно соединениями Fe2O3 или Fe3O4. Источником железосодержащих добавок служат шлаки или металлсодержащие отходы. Обжиг цементного клинкера производится за счет тепла от сжигания природного газа, мазута или другого топлива.

При этом, расход материальных ресурсов, а именно - минерального сырья, извлекаемого из недр, определяется расходом оксидов кальция и кремния - то есть расходом глины и известняка. Экономия этих ресурсов возможна за счет использования комплексной железо-кальций-кремний содержащей добавки, что обеспечит не только добавку железа до необходимого содержания, но также и оксидов кальция и кремния, в подготовленной (спеченной) форме. Такая форма вещества обеспечивает низкую величину потерь массы при прокаливании, а значит и более высокий выход клинкера из сырьевой муки.

Требования к подобной железосодержащей добавке состоят в следующем:

Содержание железа общего в количестве не менее 20%;

Содержание оксида кремния не менее 10%;

Модуль основности CaO/SiO2 не менее 1,5;

Содержание прочих компонентов (цинк, алюминий, магний и прочие) - не более 15% в пересчете на оксиды.

Требования к добавке обоснованы следующим. Содержание железа в добавке должно обеспечивать не менее 3% железа общего в сырьевой муке при дозировке железосодержащей добавки на уровне 10%. Содержание железа общего в этих условиях составит 20%. Содержание оксида кремния должно составлять не менее 10% и основность CaO/SiO2 не менее 1,5 поскольку именно при этих условиях достигается состав силикатно-кальциевой фазы, близкой по составу к цементу и при этом нет избытка активного оксида кальция. Содержание прочих добавок не должно превышать 15%, поскольку при максимальной дозировке добавки (10%) их масса не превысит 1,5% в общем составе клинкера, что для портландцемента приемлемо. Минимальная дозировка железосодержащей добавки должна обеспечивать массовый расход железа в клинкер на уровне 0,03% железа общего, что соответствует дозировке клинкера 0,1% по массе.

Самое важное требование к железосодержащей добавке состоит в том, что оксиды железа, кальция и кремния в ней находились в спеченном состоянии, т.е. представляли собой обожженный материал, который в процессе обжига преобразовался в минеральные компоненты. Всем этим требованиям удовлетворяет клинкер вельц-процесса, использование которого в дозировке от 0,1 до 10% от общей массы позволяет достигать заявленного эффекта.

Снижение затрат материальных ресурсов и энергоресурсов на производство цемента достигается за счет использования в качестве компонента шихтовой смеси железосодержащего клинкера вельц-процесса.

Это снижение затрат достигается за счет нескольких обстоятельств.

Во-первых, массовая доля железа в добавке (20% и более) достаточна, чтобы при ограниченной дозировке (не более 10% от массы сырьевой смеси) достигнуть заданного состава цемента. Таким образом, возможно регулировать массовую долю железа в составе цемента без существенных изменений режима обжига и дозировки других компонентов.

Во-вторых, добавка содержит оксиды кальция и кремния в соотношениях, близких к соотношениям этих веществ в цементе. При том, кальций, кремний и железо находятся в спеченном состоянии. Это обеспечивает экономию исходных сырьевых кальций и кремний содержащих материалов (известняк, глина) пропорционально дозировке добавки.

В-третьих, замена природных карбоната кальция и глины на спеченный кальций- и кремний-содержащий материал (добавку) обеспечивает снижение затрат тепла на разложение карбонатов и гидратов, а также пропорциональное снижение эмиссии парниковых газов (СО2). Это связано с тем, что спеченный кальций и кремний уже не нужно нагревать для разложения карбонатов.

Технический эффект может быть достигнут только при определенном значении содержания железа в добавке. Содержание железа в добавке должно обеспечивать не менее 3% железа общего в сырьевой муке при дозировке железосодержащей добавки на уровне 10%, что соответствует массовой доле железа не менее 20%. Дозировка добавки не более 10% позволяет гибко регулировать состав цемента без изменения режима работы печей и оборудования. Типичное содержание железа в цементе - не более 3…4%. Если содержание железа в добавке будет менее этого значения (20%), то условия гибкого управления составом цемента не выполняются.

Таким образом, преимуществом предлагаемого изобретения является возможность гибкого регулирования содержания железа в цементе, что достигается отличительным признаком - массовой долей железа в добавке не менее 20%, спеченным состоянием материала, модулем основности CaO/SiO2 не менее 1,5. Достигаемый технический эффект при этом выражается в снижении материальных затрат сырья на производство цемента - глины и известняка, которые заменяются составляющими добавки. В качестве добавки, которая соответствует этим условиям, используется железосодержащий клинкер вельц-процесса, получаемый при вельцевании цинксодержащих материалов и отходов черной металлургии (пыль газоочисток дуговых электросталеплавильных печей и пр.). Этот клинкер полностью соответствует указанным выше требованиям и обеспечивает достижение технического эффекта - экономии материальных ресурсов.

Способ поясняется следующими примерами.

Пример 1.

Для примера проведены исследования с железосодержащим клинкером, полученном при вельцевании цинкосодержащих пылей черной металлургии. Полученный железосодержащий клинкер (далее по тексту - ЖСК) представляет собой частицы размером от 0,01 до 30 мм. Химический состав клинкера приведен в таблице 1. Рентгенофазовый анализ ЖСК приведен в таблице 2.

Таблица 1

Химический состав ЖСК

Примечание: Рентгенофлуоресцентный анализ проведен на рентгеноспектральном комплексе S8 TIGER в соответствии с ГОСТ 5382-2019 «Цементы и материалы цементного производства».

Таблица 2

Фазовый анализ ЖСМ

[(Si, Al)2O7]

Примечание: Рентгенофазовый анализ проведен на рентгеновском дифрактометре D2 PHASER

Для производства цемента с использование железосодержащего материала были использованы глина и известняк. Химический состав глины и известняка приведены в таблице 3.

Таблица 3

Химический состав известняка и глины

Примечание: Рентгенофлуоресцентный анализ проведен на рентгеноспектральном комплексе S8 TIGER в соответствии с ГОСТ 5382-2019 «Цементы и материалы цементного производства».

Расчет трехкомпонентной шихты осуществлялся в специальной программе со следующими показателями и модульными характеристиками сырьевой смеси: КН = 0,95, n = 2,2, р = 1,2, цементного клинкера: КН = 0,95, n = 2,2, р = 1,2. Ориентировочное содержание минералов в клинкере: С3S = 60-65%, С2S = 10-15%, С3А= 5-7%, С4АF = 11-14%, СаОсв = 0,5%. Расчетный химический состав шихты представлен в таблице 5, клинкера в таблице 6.

В итоге были рассчитаны следующие соотношения компонентов на 1 кг сырьевой смеси: известняк - 0,718 кг, глина - 0,256 кг, ЖСК - 0,026 кг. Проведено 4 замола шихты по 5 кг в шаровой лабораторной мельницы в течение 14 - 17 минут до остатков на сите 008 не более 9%. Затем вся сырьевая смесь была объединена и усреднена.Остатки на сите 008 и масса полученной объединенной пробы представлена в таблице 4.

Таблица 4

Рентгеноспектральный анализ сырьевой смеси проведен сплавлением на S8 Tiger по программе CementQuant, результаты приведены в таблице 5.

Таблица 5

Химический состав сырьевой смеси с ЖСК

Примечание: Рентгенофлуоресцентный анализ проведен на рентгеноспектральном комплексе S8 TIGER в соответствии с ГОСТ 5382-2019 «Цементы и материалы цементного производства».

Химический состав сырьевой смеси с ЖСК соответствует ожидаемому теоретическому оксидному составу. Из сырьевой смеси спрессовали таблетки диаметром 3 и 2 см под давлением 500 кг/см2. Отпрессованные таблетки обжигались в электропечи с хромитлантановыми нагревателями (Фиг.1). Режим обжига: подъем температуры 10°С/мин до температуры 1450°С. Изотермическая выдержка при температуре 1450°С - 50 мин. Единовременная загрузка - до 1000 г сырьевой смеси. Результат обжига показан на Фиг.2

Результаты химического анализа цементного клинкера представлены в таблице 6.

Таблица 6

Химический состав клинкера с ЖСК

Примечание: Рентгенофлуоресцентный анализ проведен на рентгеноспектральном комплексе S8 TIGER в соответствии с ГОСТ 5382-2019 «Цементы и материалы цементного производства».

Химический состав клинкера с ЖСМ по основным оксидам соответствует ожидаемому расчетному химическому составу. Рентгенодифракционный анализ клинкера проведен на дифрактометре D2 PHASER, результаты представлены в таблице 7.

Таблица 7

Рентгенодифракционный анализ клинкера с ЖСК

Микроструктура клинкера с ЖСК представлена на Фиг. 3

Результаты рентгенофазового анализа и петрографический анализ показывают четкую кристаллизацию основных клинкерных минералов: алита, белита, трехкальциевого алюмината и четерехкальциевого алюмоферрита. Алит представлен двумя модификациями М1 (21,25%) и М3 (49,18%). Общее содержание алита в клинкере с ЖСК70%, что в целом соответствует целевому значению (не менее 70%).

Замол клинкера с ЖСК производили из расчета 4200 г клинкера и 210 г гипса на лабораторной роликовой мельницы до удельной поверхности 350-360 г/см3. Остатки на сите 09, 02, 008 зафиксированы и представлены в таблице 8.

Таблица 8

Тонкость помола цемента с ЖСМ

Тонкость помола цемента с ЖСМ соответствует ГОСТ 30744-2001 «Цементы. Методы испытаний с использованием полифракционного песка».Физико-механические испытания цемента с ЖСК выполнены в соответствии с ГОСТ 30744-2001 и представлены в таблице 9. Для сравнения в таблице 9 внесены физико-механические испытания клинкера, полученного при использовании в качестве железосодержащей добавки шлака.

Таблица 9

Результаты испытаний цемента с ЖСМ с пробой сравнения

Из результатов таблицы 9 видно, что выход клинкера из сырьевой муки при использовании ЖСМ выше на 0,015. Это означает, что расход сырья при использования добавки (клинкера вельц-процесса) на получение одной тонны цемента меньше, чем в пробе сравнения. Это подтверждает заявленный технический эффект по снижению расхода материальных ресурсов на получение цемента.

Пример 2.

Для подтверждения технического эффекта во всем диапазоне расхода железосодержащей добавки были проведены эксперименты аналогично примеру 1, с разным расходом ЖСК. Результаты приведены в таблице 10.

Таблица 10

Результаты определения свойств цемента при различной дозировке ЖСК (клинкера вельц-процесса).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО | 2000 |

|

RU2200137C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2009 |

|

RU2414439C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

Изобретение относится к способам получения гидравлических вяжущих материалов на минеральной основе с использованием техногенных отходов. Технический результат изобретения заключается в снижении затрат материальных ресурсов и энергоресурсов на производство цемента. Способ получения цемента включает смешивание исходного сырья, обжиг и помол, при этом в качестве железосодержащей добавки используют железосодержащий клинкер вельц-процесса, получаемый при вельцевании цинксодержащих материалов и отходов черной металлургии, в дозировке от 0,1 до 10,0% от общей массы, при этом модуль основности CaO/SiO2 клинкера вельц-процесса не менее 1,5, содержание железа в клинкере не менее 20%, а содержание оксида кремния не менее 10%. 1 з.п. ф-лы, 10 табл., 3 ил.

1. Способ получения цемента, включающий смешивание исходного сырья, обжиг и помол, отличающийся тем, что в качестве железосодержащей добавки используют железосодержащий клинкер вельц-процесса, получаемый при вельцевании цинксодержащих материалов и отходов черной металлургии, в дозировке от 0,1 до 10,0% от общей массы, при этом модуль основности CaO/SiO2 клинкера вельц-процесса не менее 1,5, содержание железа в клинкере не менее 20%, а содержание оксида кремния не менее 10%.

2. Способ по п.1, отличающийся тем, что в качестве отходов черной металлургии используют пыль газоочисток дуговых электросталеплавильных печей.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2322417C1 |

| Способ производства портландцемента | 1979 |

|

SU833682A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ВЯЖУЩЕГО | 2000 |

|

RU2200137C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОГРУЗКИ РЕЛЬСОВ И Т.П. ПРЕДМЕТОВ НА ЖЕЛ.-ДОР. ПЛАТФОРМЫ | 1925 |

|

SU2373A1 |

| Устройство для измерения электрической энергии | 1988 |

|

SU1596264A2 |

Авторы

Даты

2024-05-28—Публикация

2023-08-25—Подача