(54) СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| Способ производства цементного клинкера | 1980 |

|

SU969692A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU897729A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2525394C1 |

| Способ получения железистого цемента | 1980 |

|

SU975634A1 |

Изобретение относится к промышле ности строительных материалов, преимущественно .к способам производства портландцемента. Известен способ производства цементного клинкера, при котором в ка честве добавки вводят электротермофосфорный шлак с размером зерен, меньшим или равным 9 мм, либо смесь его с золой при белитсодержащим материалом от 1:3 до 3:1 fl . Наиболее близок к предлагаемому способ производства портландцемента путем обжига смеси карбонатного и алюмосиликатного компонентов во вращающейся печи Г2. Однако указанные способы усложня ют технологический процесс и недостаточно интенсифицируют реакции клинкерообразования, Цель изобретения - интенсификах и прощесса обжига и снижение энергети ческих затрат. Поставленная цель достигается тем, что в способе производства портландцемента путем обжига смеси карбонатного и алюмосиликатного компо-. нентов во вращакицейся печи, в качестве алюмосиликатного компонента вводят тонкодисперсный магнетито-кварцевый отход золотодобывающей промышленности в зону твердофазовых реакций. Кроме того, тонкодисперсный магнетито-кварцевый отход перед подачей в печь подвергают магнитной сепарации до содержания окислов железа 50-62%. Магнетито-кварцевый отход представляет собой тонкодисперсный материал, который по составу похож на , обогащенный окислами железа кварцево магнетитовый песок. Химический состав efo благодаря многократной промывке драгами при получении золотоносного продукта отличается своим П 9стоянством.

Наиболее тонкодисперснЫе фракции того промьшшенного отхода дают при росеивании на сите 002 остаток 2%, а сите 00075-5%. Удельная поверх-ость при этом доходит до 5000 см /г.

Высокая дисперсность, а также и то,- что материгш преимущественнопредставлен магнетитом FeO РбоОя, определяет высокую реакционную способность компонента во время процесса обжига.

Химический состав отхода в основном представлен двумя компонентами FeO SlOg, причем первый составляет не менее 55% при колебаниях от 52 до 60%. Количество кремнезеа составляет в среднем около 30% при колебаниях от 28 до 35%. Остальные компоненты, %: .0 6-10; СаО 35; МдО 0,1-0,3; ,5; TiO 0,050,08; МпО 0,04-0,07; Аи не более 240-(20 мг/т).

При низком содержании окислов железа в отходах последние обогащают, например, с помощью магнитной сепарации с доведением содержания окислов железа до не менее 50%.

Для осуществления процесса обогащения отход перед подачей в печь подвергается сухой магнитной сепарации при напряженности магнитного поля 30-50 тыс.Э с доведением содержания окислов железа до не менее 50%.

Способ осуществляют следующим образом.

Известковый компонент подают во вращающуюся печь, где подвергают обжигу. В зону твердофазовых реакций вводят тонкодисперсный магнетито-кварцёвый отход с содержанием

окислов железа не менее 50%. Магнетито-кварцевьй отход может подаваться на обжиг вместе с сырьевым шламом , а также р помощью форсунки вдуваться непосредственно в печь, причем во втором случае его подают в зону твердофазовых реакций.

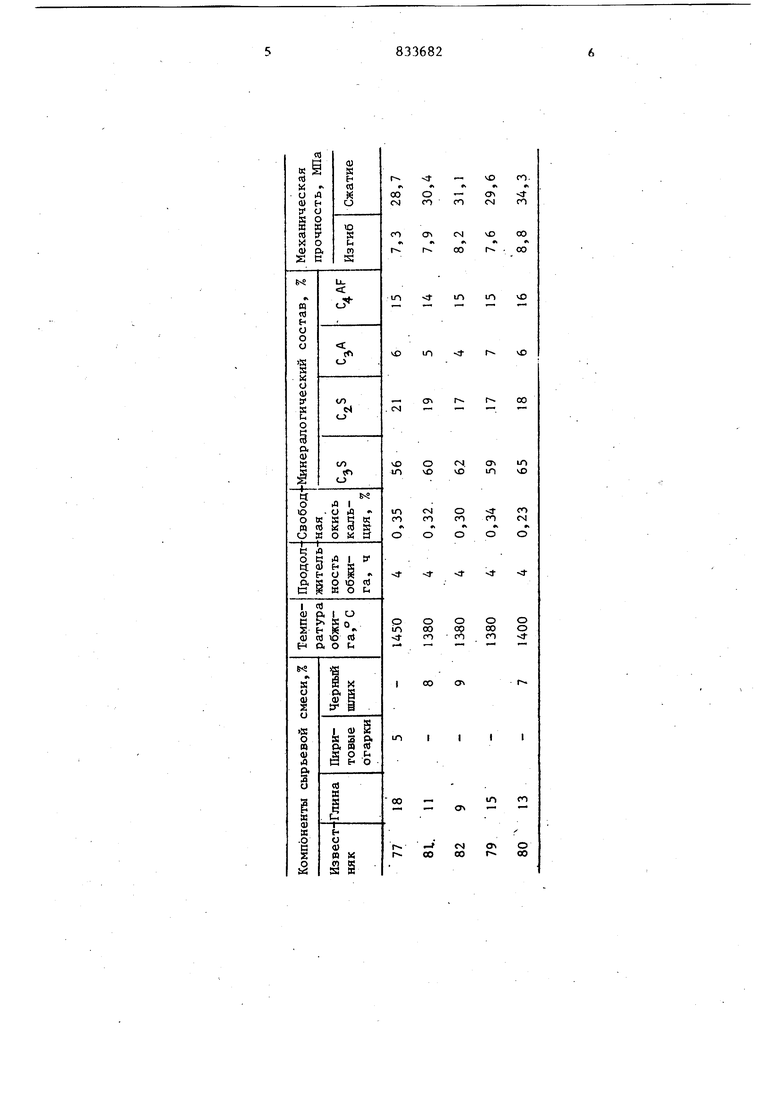

Известняк и глину измельчают до удельной поверхности 1500 м /г, затем в смесь при перемешивании добавляют пиритовые огарки или черный шлих (тонкодисперсный отход золотообогатительной промьшшешюсти).

Обжиг проводят в лабораторной трубчатой печи (длина 1560 мм, ди-

аметр 310 мм).

Механическую прочность определяют на образцах-балочках см с помощью прибора МИ-100 и 3-х тонкого гидравлического пресса.

Результаты испытаний образцов по предлагаемому способу представлены ,в таблице.

Реализация предлагаемого способа позволит за счет ускорения реакций клинкерообразования снизить температуру в зоне спекания вращающейся печи на 50-70с, что эквивалентно снижению расхода топлива на обжиг цементного клинкера в пределах 6-10% или повышению производительности печи на 6-12%. При этом качество обжигаемого цементного клинкера повышается, улучшается его кристаллизация. Одновременно увеличивается возгон щелочей и снижается отрицательное влияние переклаза за счет образования магнезиоферритов и железистых шпи щелей.

При -обжиге по предлагаемому способу реакции клинкерообразования существенно ускоряются за счет повышения реакционной способности сырьевой смеси, ее дисперсности, что подтверждается увеличением содержания алита. Кристаллизация клинкера мелкая, равномерная, хорошо оформленная

Кроме того, предлагаемый способ дает возможность расширить сырьевую базу железосодержащих компонентов для производства цементного клинкера за счет использования хвостов

богащения золотодобывающей промышенности. .

Формула изобретения

реакций.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-10-03—Подача