Область техники, к которой относится изобретение

Изобретение относится к способу дегидратации газа с помощью жидкого влагопоглотителя с использованием открытого контура потока углеводородов.

Уровень техники

Дегидратация газа, например природного газа или газа нефтепереработки, является обычной операцией. Она позволяет контролировать точку росы по воде, то есть содержание воды в газе, чтобы избежать образования гидратов или льда во время транспортировки или использования этого газа, чтобы уменьшить риск коррозии или для любой другой цели.

Для этого обычной практикой является контактирование газа с гидрофильным жидким влагопоглотителем. Среди этих соединений широкое распространение имеет химическое семейство гликолей.

Например, документ US 3105748 описывает способ регенерации гликоля согласно уровню техники. Такая установка регенерации включает термическую стадию частичной регенерации гликоля способом разделения путем выпаривания воды, содержащейся в жидком гликоле. При этом разделении применяется система дистилляции гликоля, содержащего воду. Кроме того, в патенте US 3105748 предлагается применять стадию отпарки частично регенерированного гликоля частью дегидратированного природного газа, не подвергавшегося другому разделению, то есть богатого метаном, для форсирования регенерации жидкого гликоля. Однако отпарной агент, богатый метаном, не является самым эффективным для регенерации гликоля, содержащего воду.

Кроме того, в документе US 5643421 описан способ отделения и удаления воды, содержащейся в смеси газа и воды, с помощью жидкого влагопоглотителя, а также удаление воды из жидкого влагопоглотителя, чтобы дегидратированный жидкий влагопоглотитель можно было использовать повторно. В этом способе предлагается использовать в качестве отпарного агента углеводородную фракцию, такую как нафта или газолины, для повышения чистоты жидкого влагопоглотителя по сравнению со способом, описанным в документе US 3105748. Согласно патенту US 5643421, отпарной агент получают, по меньшей мере в части, благодаря поглощению углеводородов жидким влагопоглотителем при контакте газа, подлежащего дегидратации, и регенерированного влагопоглотителя. После использования в отпарной колонне отпарной агент частично рекуперируют путем конденсации/разделения и, факультативно, дегидратируют с помощью твердого абсорбента, чтобы снова испарить и повторно использовать в качестве отпарного агента. Этот способ значительно улучшает чистоту жидкого влагопоглотителя и, тем самым, предотвращает возможное снижение точки росы дегидратируемого газа, в частности, когда отпарной агент перед направлением в отпарную колонну дегидратируют, в частности, с помощью сушилок, в частности, путем испарения и перегрева.

Однако авторы настоящей заявки заметили, что необходимое внесение углеводородной фракции для поддержания баланса отпарного агента в замкнутом контуре не всегда можно обеспечить только совместной абсорбцией углеводородов жидким влагопоглотителем из газа или во время пуска установки. Следовательно, может потребоваться внесение отпарного агента из внешнего источника. Кроме того, способ требует особого устройства для регенерации, то есть для сушки отпарного агента, наполненного водой.

Кроме того, авторы заявки обнаружили, что некоторые газы, подлежащие сушке, включают очень тяжелые углеводороды (C12+) в низком содержании (например, в содержании порядка 1–10 ppm по весу). Хотя эти количества очень незначительны, указанные очень тяжелые углеводородные соединения могут сильно поглощаться жидким влагопоглотителем и могут быстро накапливаться в контуре регенерации жидкого влагопоглотителя в способе, описанном в документе US 5643421. Накопление этих очень тяжелых углеводородов снижает способность жидкого влагопоглотителя дегидратировать газ и вынуждает операторов проводить операции продувки или сбора с поверхности углеводородов, что может привести к потере жидкого влагопоглотителя.

Сущность изобретения

В настоящем описании обозначение "углеводороды Cx" означает углеводородные соединения, содержащие x атомов углерода. Обозначение "углеводороды Cx+" означает углеводородные соединения, содержащие по меньшей мере x атомов углерода. Обозначение "углеводороды Cx–Cy" означает углеводородные соединения, содержащие от x до y атомов углерода.

В настоящем описании выражение "богатый соединением X" означает, что фракция, погон или поток содержит по меньшей мере 50%, даже по меньшей мере 70% или даже по меньшей мере 80 вес.% соединения X. В настоящем описание выражение "обедненный соединением Y", соответственно "обогащенный соединением Z" означает, что "обедненный" объект содержит меньше соединения Y после проведенной операции, соответственно "обогащенный" объект содержит больше соединения Z после осуществленной операции.

Настоящее изобретение предлагает использовать сухой поток, богатый углеводородами C4–C10, в качестве отпарного агента для улучшения регенерации жидкого влагопоглотителя согласно изобретению. Этот сухой поток, богатый углеводородами C4–C10, отбирают из газа, выходящего с дегидратации, например, в ходе стадии экстракции газоконденсата, находящейся за установкой дегидратации газа. Поток отпарного агента, отбираемый на выходе установки регенерации жидкого влагопоглотителя, можно вернуть в процесс по изобретению или направить в установку, являющуюся внешней по отношению к процессу согласно изобретению. Например, поток отпарного агента, отобранный на выходе установки регенерации, направляют на установку, которая может принимать влажные конденсаты, такую как установка трехфазного разделения на входе агрегата очистки неочищенного газа, установка стабилизации конденсатов и т.д.

Кроме того, настоящее изобретение предлагает устройство, позволяющее предотвратить накапливание тяжелых углеводородных соединений в установке регенерации жидкого влагопоглотителя.

Объектом настоящего изобретения является способ дегидратации влажного углеводородного газа, в котором осуществляют следующие стадии:

a) доставка неочищенного углеводородного газа, содержащего метан, по меньшей мере углеводороды C4+ и воду, и

b) трехфазное разделение указанного неочищенного углеводородного газа, чтобы получить влажный углеводородный газ, жидкие углеводородные конденсаты и жидкий водный поток, и отправка указанного влажного углеводородного газа на стадию c),

c) контактирование указанного влажного углеводородного газа с регенерированным жидким влагопоглотителем, полученным на стадии e), чтобы получить дегидратированный газ и жидкий влагопоглотитель, наполненный водой,

d) отделение фракции, богатой углеводородными соединениями C4–C10, содержащейся в дегидратированном газе, чтобы получить остаточный газ, обедненный углеводородами C4+, и поток пара, богатого углеводородами C4–C10,

e) регенерация влагопоглотителя, наполненного водой, полученного на стадии c), путем осуществления по меньшей мере одного этапа отпарки влагопоглотителя, наполненного водой, приводя его в контакт с потоком пара, богатого углеводородами C4–C10, полученным на стадии d), чтобы получить регенерированный жидкий влагопоглотитель и фракцию, богатую углеводородами C4–C10 и содержащую воду,

затем осуществляют стадию f) в соответствии с одним из двух следующих вариантов:

вариант 1: указанную фракцию, богатую углеводородами C4–C10 и содержащую воду, удаляют из процесса,

вариант 2: указанную фракцию, богатую углеводородами C4–C10 и содержащую воду, направляют на стадию b), на которой осуществляют трехфазное разделение указанного неочищенного углеводородного газа, а также фракции, богатой углеводородами C4–C10 и содержащей воду, полученной на стадии e).

Предпочтительно, в варианте 1 указанную фракцию, богатую углеводородами C4–C10 и содержащую воду, отводят на любую установку, которая может принимать влажные конденсированные углеводороды.

Предпочтительно, в варианте 2 на стадии b) перед осуществлением трехфазного разделения неочищенный углеводородный газ смешивают с фракцией, богатой углеводородами C4–C10 и содержащей воду.

Предпочтительно, в варианте 2 на стадии b) трехфазное разделение проводят по меньшей мере в одной сепараторной емкости, причем неочищенный углеводородный газ и фракцию, богатую углеводородами C4–C10 и содержащую воду, вводят в по меньшей мере одну сепараторную емкость по отдельности.

Предпочтительно, на стадии d) осуществляют следующие этапы:

i) выделяют по меньшей мере часть углеводородов C4+, содержащихся в дегидратированном газе, чтобы получить поток, богатый углеводородами C4+,

ii) поток, обогащенный C4+, перегоняют, чтобы получить поток, обогащенный углеводородами C4–C10,

iii) выпаривают, путем нагревания, по меньшей мере часть потока, обогащенного углеводородами C4–C10, чтобы получить поток пара, богатого углеводородами C4–C10.

Предпочтительно, на этапе iii) превращают в пар часть потока, обогащенного углеводородами C4–C10, а затем выпаренную часть перегревают, чтобы получить поток пара, богатого углеводородами C4–C10, а невыпаренную часть потока, обогащенного углеводородами C4–C10, выводят из процесса в жидкой форме.

Предпочтительно, на этапе iii) испаряют весь поток, обогащенный углеводородами C4–C10, а затем испаренный поток перегревают, чтобы получить поток пара, богатого углеводородами C4–C10.

Предпочтительно, на этапе iii) поток, обогащенный углеводородами C4–C10, перегревают, чтобы получить поток пара, богатого углеводородами C4–C10.

Предпочтительно, испарение осуществляют путем нагрева до температуры в интервале от 80°C до 200°C и давлении от 0,1 до 0,5 МПа, а перегревание осуществляют до температуры в интервале от 210°C до 250°C и при давлении от 0,1 до 0,5 МПа.

Предпочтительно, на стадии e) перед осуществлением этапа отпарки, проводят этап дистилляции влагопоглотителя, наполненного водой, чтобы удалить в виде пара по меньшей мере часть воды и получить поток частично регенерированного жидкого влагопоглотителя, а затем проводят указанный этап отпарки потока частично регенерированного жидкого влагопоглотителя, приводя его в контакт с потоком пара, богатого углеводородами C4–C10, полученным на стадии d), чтобы получить регенерированный жидкий влагопоглотитель и фракцию, богатую углеводородами C4–C10 и содержащую воду.

Предпочтительно, на стадии e) контактирование потока пара, богатого углеводородами C4–C10, с жидким влагопоглотителем, наполненным водой, позволяет получить регенерированный жидкий влагопоглотитель, а также поток пара, богатый углеводородами C4–C10 и содержащего воду, который по меньшей мере частично конденсируют, чтобы получить фракцию, богатую углеводородами C4–C10 и содержащую воду, по меньшей мере частично в жидкой форме.

Предпочтительно, газ представляет собой природный газ или газ нефтепереработки, полученный при температуре T>20°C, давлении P>1 МПа, причем при температуре T и давлении P газ является по меньшей мере насыщенным водой или углеводородами.

Предпочтительно, жидкий влагопоглотитель выбран из химического семейства гликолей.

Предпочтительно, рабочие условия при разделении на стадии d) выбирают так, чтобы поток пара, обогащенного углеводородами C4–C10, содержал ароматические углеводороды.

Предпочтительно, на стадии d) не проводят этапа сушки потока пара, богатого углеводородами C4–C10.

Настоящее изобретение позволяет избежать необходимости подачи внешнего потока для регенерации влагопоглотителя. Таким образом, способ согласно изобретению может легко работать в изолированном месте, например, на барже в море (шельф).

Настоящее изобретение позволяет ограничить содержание и даже избавиться от тяжелых углеводородов, в частности, углеводородов C12+ и даже C15+, которые могли бы загрязнить жидкий влагопоглотитель, если поток подлежащего обработке газа содержал их до применения настоящего изобретения.

Кроме того, способ согласно изобретению может быть легко реализован путем переоборудования имеющейся обычной установки дегидратации.

Наконец, способ согласно изобретению является простым в осуществлении, в частности, он не требует применения коагулятора типа жидкость–жидкость или твердого адсорбента для воды, для дегидратации отпарного агента.

Список фигур

Ниже изобретение будет описано подробно на неограничивающих примерах способа согласно изобретению, проиллюстрированных следующими фигурами:

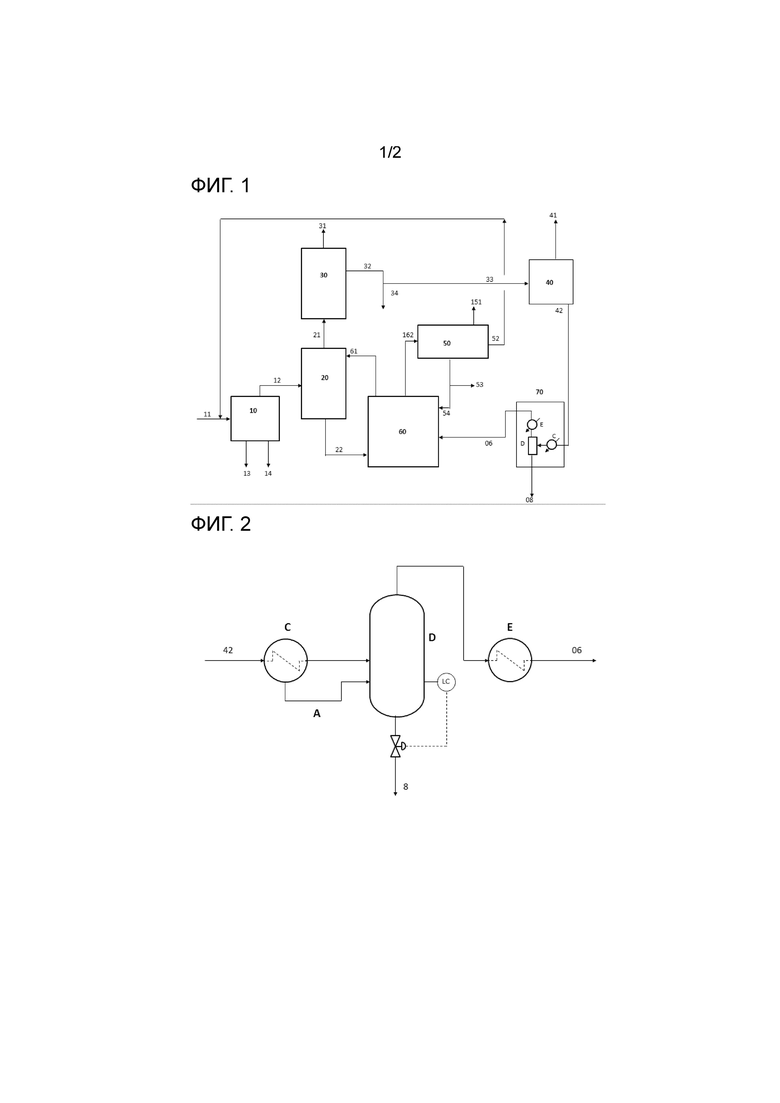

Фигура 1 является схематическим представлением, типа блок–схемы, общего принципа способа дегидратации неочищенного углеводородного газа согласно изобретению.

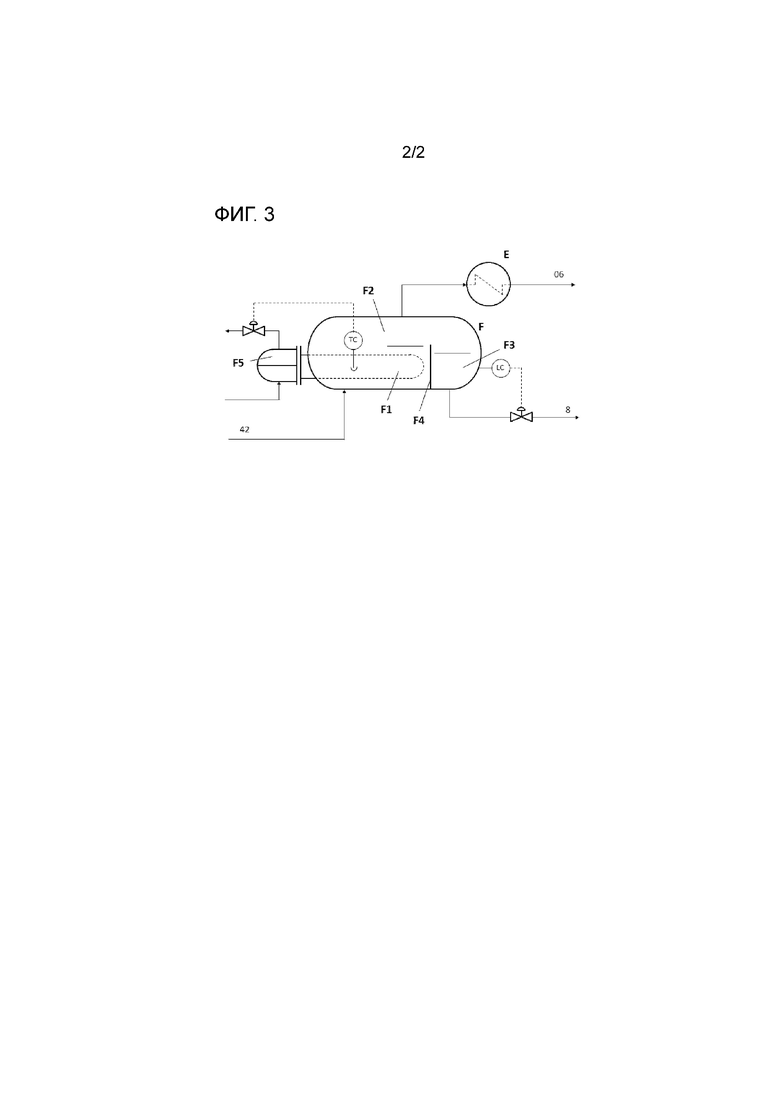

Фигуры 2 и 3 показывают два варианта осуществления установки разделения 70, показанной на фигуре 1.

Описание вариантов осуществления

Ниже подробно описываются стадии a)–e) способа дегидратации согласно изобретению.

Стадия a): Подача неочищенного углеводородного газа, содержащего метан, по меньшей мере углеводороды C4+ и воду.

Согласно фигуре 1, подлежащей обработке неочищенный углеводородный газ поступает по линии 11.

Неочищенный углеводородный газ содержит метан, углеводороды C4+ и воду. Изобретение особенно хорошо подходит для обработки газа, содержащего углеводороды C12+ и даже C15+, даже в очень низком количестве, то есть в содержаниях возможно ниже 10 ppm по весу.

Неочищенный углеводородный газ может представлять собой природный газ или газ нефтепереработки. В частности, это может быть неочищенный природный газ, полученный на выходе эксплуатационной скважины, например, на платформе или барже в море (шельф).

Неочищенный углеводородный газ может быть насыщенным или пересыщенным водой и/или углеводородами, то есть при давлении и температуре, при которых он предоставляется, он находится при его точке росы по воде и/или углеводородам. Углеводородный газ также может быть пересыщенным по воде и/или углеводородам, то есть он содержит некоторое количество воды и/или углеводородов в жидкой форме.

Неочищенный углеводородный газ моет предоставляться при высоком давлении, например, при давлении от 0 до 10 МПа, предпочтительно выше 1 МПа, например, при давлении от 2 до 12 МПа. Неочищенный углеводородный газ находиться при температуре от 0°C до 100°C, предпочтительно при температуре выше 20°C, например, при температуре от 40°C до 80°C.

Стадия b): Трехфазное разделение указанного неочищенного углеводородного газа, а также, факультативно, фракции, богатой углеводородами C4–C10 и содержащей воду, с получением влажного углеводородного газа, жидких углеводородных конденсатов и жидкого водного потока.

Согласно фигуре 1, неочищенный углеводородный газ поступает по линии 11 в установку 10 трехфазного разделения. В установке 10 газ подвергается по меньшей мере одному или нескольким этапам разделения типа жидкость–жидкость и газ–жидкость.

При необходимости газ можно также охладить в установке 10, например, до температуры 20°C–60°C, предпочтительно от 20°C до 40°C. Охлаждение газа позволяет в большей степени сконденсировать воду и тяжелые углеводороды. Разделение газа, жидкой воды и жидких углеводородов может быть реализовано в одной или нескольких сепараторных емкостях. При необходимости установка 10 может также включать в себя дополнительную систему очистки отделенного влажного газа, как, например, система удаления кислых газов (например, путем поглощения в растворе абсорбента, содержащем амины).

Жидкая вода отводится из установки 10 по линии 13. Жидкие тяжелые углеводороды отводятся по линии 14. Газ, обычно обедненный по меньшей мере тяжелыми углеводородами и водой по сравнению с неочищенным газом, поступающим по линии 11, отводится из установки 10 по линии 12.

Фракцию, богатую углеводородами C4–C10 и водой, полученную способом согласно изобретению, можно также подвергнуть стадии b) трехфазного разделения. Согласно фигуре 1, эта фракция поступает по линии 52. Эту фракцию можно смешать с неочищенным углеводородным газом, поступающим по линии 11. Эту фракцию можно также напрямую ввести в установку 10, например, вводя в сепараторную емкость или в одну из сепараторных емкостей, если используется несколько сепараторных емкостей, или ее можно направить на любую установку, которая может принимать влажные конденсаты.

Стадия c): Контактирование влажного углеводородного газа с регенерированным жидким влагопоглотителем, полученным на стадии e), чтобы получить дегидратированный газ и жидкий влагопоглотитель, наполненный водой.

Согласно изобретению, влажный углеводородный газ может также поступать из другого источника, а не с описанных выше стадий a) и b). Влажный углеводородный газ содержит метан, углеводороды C4+ и воду. Влажный углеводородный газ может быть насыщен водой и/или углеводородами, то есть при давлении и температуре, при которых он доставляется, он находится в его точке росы по воде и/или углеводороду. Влажный углеводородный влажный газ может доставляться при высоком давлении, например, при давлении от 0 до 10 МПа, предпочтительно выше 1 МПа, например, при давлении в интервале от 2 до 12 МПа. Влажный углеводородный газ может находиться при температуре от 0°C до 100°C, предпочтительно при температуре выше 20°C, например, при температуре от 40°C до 80°C.

Согласно фигуре 1, влажный газ, циркулирующий в линии 12, вводится в установку дегидратации 20 для приведения в контакт с регенерированным жидким влагопоглотителем, поступающий по линии 61.

Жидкий влагопоглотитель может быть выбран из химического семейства гликолей. Например, используют триэтиленгликоль (ТЭГ), моноэтиленгликоль (МЭГ), диэтиленгликоль (ДЭГ) или тетраэтиленгликоль (T4ЭГ). Согласно изобретению предпочтительно использовать триэтиленгликоль (ТЭГ) из–за его сильного сродства с водой, химической стойкости и низкой стоимости.

В установке 20 влажный газ можно привести в контакт в противотоке с жидким влагопоглотителем в колонне, оснащенной, например, неупорядоченной или структурированной насадкой или дистилляционными тарелками. Газ вводится в колонну снизу, а жидкий влагопоглотитель вводится сверху колонны. При контакте газа с жидким влагопоглотителем вода, содержащаяся в газе, поглощается жидким влагопоглотителем с получением дегидратированного газа и жидкого влагопоглотителя, наполненного водой. Например, дегидратированный газ может иметь содержание воды ниже 5 ppm по объему, предпочтительно ниже 1 ppm по объему.

Дегидратированный газ отводится из установки 20 по линии 21. Жидкий влагопоглотитель, наполненный водой, отводится из установки 20 по линии 22 для введения в установку регенерации, обычно состоящую из установок 50 и 60.

Стадия d): Отделение фракции углеводородных соединений C4–C10, содержащихся в дегидратированном газе, чтобы получить остаточный газ, бедный углеводородами C4+, и поток пара, богатого углеводородами C4–C10. Таким образом, согласно изобретению получают поток пара, обогащенного углеводородами C4–C10, который также дегидратирован и который будет служить отпарным агентом на стадии e). Стадия d) позволяет получить напрямую дегидратированный поток паров C4–C10. Таким образом, стадия d) может обойтись без этапа сушки. В других различных способах согласно изобретению этап сушки может проводиться, чтобы высушить отпарной агент. Этап сушки, как правило, можно провести в коагуляторе, за которым установлены сушилки (например, на молекулярных ситах, по–английски molecular sieve), работающие циклически, когда по меньшей мере одно сушилка находится в фазе адсорбции, а по меньшей мере одна другая сушилка находится в фазе регенерации. Материал, подаваемый в эти сушилки, обычно находится в жидкой фазе. Таким образом, стадию d) предпочтительно проводят без сушилок, что есть при уменьшенном количестве оборудования и с оборудованием меньших габаритов.

Кроме того, стадия d) позволяет получить остаточный газ с низким содержанием углеводородов C4+, являющийся дегидратированным.

Дегидратированный газ, циркулирующий в линии 21, вводится в установку 30 экстракции газоконденсата (NGL, от Natural Gas Liquids), часто называемую установкой экстракции NGL). Например, на установке 30 реализуются этапы расширения и/или охлаждения, позволяющие сконденсировать углеводороды при низкой температуре. Например, установка 30 осуществляет расширение газа, например, в клапане или турбомашине, или во внешнем холодильном контуре, или путем комбинации этих способов, чтобы обеспечить необходимое охлаждение поступающего газа. Конденсированные углеводороды отделяются от газа в жидком виде. Затем отделенные жидкие углеводороды можно при необходимости стабилизировать в установке 30, например, удаляя этан путем перегонки, чтобы обеспечить необходимое качество и количество остаточного газа (поток 31) или качество и количество NGL (поток 34), полученного в установке газоочистки. Таким образом, установка 30 позволяет извлечь наиболее тяжелые углеводородные соединения, в частности, C4+, содержащиеся в дегидратированном газе. Предпочтительно, рабочие условия в установке 30 приспособлены для максимального извлечения ароматических соединений, обычно совокупно обозначаемых БТК (бензол–толуол–ксилол), вместе с полученной фракцией NGL. Рабочие условия установки 30 можно выбирать в соответствии с требованиями, связанными со спецификациями по точке росы по углеводородам для газа, отводимого по линии 31, или по желаемой степени извлечения подходящих для применения углеводородов в жидкой форме (например, NGL или C5+), отводимых по линии 34.

Остаточный газ выводится из установки 30 по линии 31. Этот остаточный газ обеднен углеводородами C4+ по сравнению с дегидратированным газом, входящим в установку 30 по линии 21. Поток, обогащенный углеводородами C4+ (называемый также NGL), который был выделен из дегидратированого газа в установке 30, выводится по линии 32. Часть этого потока можно вывести из процесса по линии 34.

Другая часть или весь поток, богатый углеводородами C4+, вводится в установку стабилизации 40 по линии 33, чтобы получить фракцию, обогащенную углеводородами C4–C10. Предпочтительно, работа установки стабилизации 40 адаптирована для получения жидкой фракции, богатой углеводородами C4–C10, содержащей ароматические соединения. Конфигурация установки стабилизации 40 может варьироваться, например, в зависимости от качества входящего NGL и требуемого качества богатой углеводородами C4–C10 фракции (в частности, точки кипения и точки росы). Предпочтительно, установка 40 состоит из дистилляционной колонны, оборудованной системой вторичного кипячения. При необходимости дистилляционная колонна может быть оснащена дефлегматором для обеспечения надлежащей дистилляции.

Установка 40 создает газообразную фракцию, отводимую по линии 41, которую факультативно можно вернуть в процесс, и жидкую фракцию, богатую углеводородами C4–C10, которую отводят по линии 42.

В первом варианте изобретения богатая углеводородами C4–C10 фракция вводится по линии 42 в установку 70 выпаривания, что позволяет превратить в пар и перегреть фракцию, богатую углеводородами C4–C10. В этом случае установка 70 состоит из одного или нескольких теплообменников, что позволяет нагреть богатую углеводородами C4–C10 фракцию до температуры 210°C–250°C, предпочтительно от 215°C до 230°C. Этот первый вариант не соответствует изображению установки 70 с фигуры 1.

Согласно второму варианту изобретения, проиллюстрированному установкой 70 с фигуры 1, богатая углеводородами C4–C10 фракция вводится по линии 42 в установку 70 разделения и испарения, которая позволяет извлечь наиболее тяжелые углеводородные соединения, в частности, углеводороды C15+. Богатую углеводородами C4–C10 фракцию превращают в пар два этапа. Согласно фигуре 1, первый испаритель C испаряет богатую углеводородами C4–C10 фракцию, частично или полностью, в зависимости от присутствия в ней тяжелых углеводородов (то есть углеводородов C12+ и даже C15+), например, при температуре от 80°C до 200°C, предпочтительно от 110°C до 190°C, даже от 150°C до 180°C, и, например, при давлении от 0,1 до 0,5 МПа, обычно от 0,15 до 0,25 МПа. Неиспарившиеся тяжелые углеводороды, в частности, углеводороды C12+ и даже C15+, если таковые присутствуют, отделяются в жидкой форме в сепараторе D и выводятся из процесса по линии 08. Таким образом, установка 70 позволяет извлечь тяжелые углеводородные соединения из фракции, богатой углеводородами C4–C10. Состав богатой углеводородами C4–C10 фракции, поступающей по линии 42, может варьироваться в зависимости от состава обрабатываемого неочищенного углеводородного газа и может корректироваться путем изменения рабочих условий установок 30 и 40 в процессе работы.

Затем богатую углеводородами C4–C10 фракцию в виде пара, выходящую из сепаратора D, перегревают, например, до температуры от 210°C до 250°C, предпочтительно от 215°C до 230°C и, например, при абсолютном давлении от 1 до 5 бар (т.е. 0,1–0,5 МПа), обычно от 0,15 до 0,25 МПа, в перегревателе E. Перегретая фракция, богатая углеводородами C4–C10, вводится по линии 06 в установку 60 регенерации влагопоглотителя.

На фиг. 2 и 3 показаны два примера реализации установки 70. Позиции на фиг. 2 и 3, идентичные позициям на фиг. 1, относятся к одинаковым элементам.

Согласно фигуре 2, богатая углеводородами C4–C10 фракция, поступающая из установки 40 по линии 42, сначала нагревается до промежуточной температуры, составляющей, например, от 150°C до 180°C, в теплообменнике C. Теплообменник C может быть пластинчатого или трубчатого типа, использующим теплоноситель, например, регенерированный влагопоглотитель, горячее масло или пар. В зависимости от состава богатой углеводородами C4–C10 фракции, нагревание, реализуемое в теплообменнике C, позволяет осуществить полное или частичное испарение. Богатая углеводородами C4–C10 фракция, выходящая из теплообменника C, вводится в сепараторную емкость D, где неиспарившиеся тяжелые углеводороды, в частности, углеводороды C12+ и даже C15+, если таковые присутствуют, отделяют от газовой фазы, чтобы вывести из из процесса по линии 8. Например, отвод по линии 8 управляется клапаном, контролируемым датчиком LC уровня жидкости в сепараторной емкости D. Газовая фаза, отводимая из сепараторной емкости D, проводится в теплообменник E, называемый также перегревателем, который может работать на электричестве или использовать горячий теплоноситель для нагрева до температуры от 210°C до 250°C, предпочтительно от 215°C до 230°C. Затем перегретый пар отводится по линии 06 в устройство 60 регенерации жидкого влагопоглотителя.

В одном частном варианте осуществления изобретения теплообменник C может содержать дренажную систему, которая позволяет извлечь жидкость, не испарившуюся в теплообменнике C, чтобы ввести ее в сепараторную емкость D. Сток жидкости может осуществляться под действием силы тяжести. Например, линия A связывает теплообменник C с емкостью D, причем линия A подсоединена в нижней точке теплообменника C. Этот вариант осуществления хорошо подходит для теплообменников трубчатого типа.

В другом частном варианте осуществления изобретения, показанном на фигуре 3, теплообменник C и сепараторная емкость D установки 70 объединены в одно устройство, состоящее из ребойлера F с жидкой ванной, обычно называемого "котлом". Ребойлер состоит из камеры, содержащей две зоны F1 и F3, находящиеся в нижней части камеры, и одну зону F2, находящуюся в верхней части камеры. Зоны F1 и F3 разделены перегородкой F4, которая может проходить от дна камеры до половины высоты, образуя две отдельные зоны F1 и F3. Богатая углеводородами C4–C10 фракция из установки 40 вводится в первую зону F1 по линии 42. Нагревательное устройство F5 позволяет нагревать жидкость в зоне F1. Нагревательное устройство F5 может использовать горячий теплоноситель, а также использовать электрические нагревательные элементы. Под действием нагревательного устройства F5 в зоне F2 образуется пар, который отбирается для ввода в перегреватель E. Затем перегретый пар отводится по линии 6 в устройство 60 регенерации влагопоглотителя. Жидкость, поступившая в зону F1 и не испарившаяся, переливается из зоны F1 через перегородку F4 в зону F3; речь идет о неиспарившихся тяжелых углеводородах. Эти жидкие тяжелые углеводороды, в частности, углеводороды C12+ и даже C15+, если таковые присутствуют, отводятся по линии 8. Например, отвод по линии 8 управляется клапаном, контролируемым датчиком LC уровня жидкости в зоне F3.

Конструкция ребойлера F ванного типа позволяет работать в двух режимах.

Режим полного испарения. В этом варианте рабочая температуре в нагревательной ванне в зоне F1 доводится до допустимого максимума, например, до температуры, составляющей от 80°C до 200°C, предпочтительно от 110°C до 190°C, даже от 150°C до 180°C и, например, до давления от 0,1 до 0,5 МПа, обычно от 0,15 до 0,25 МПа. Часть фракции, богатой углеводородами C4–C10, не испарившаяся при этой температуре, то есть тяжелые углеводороды, перетекает путем перелива через перегородку F4 из зоны F1 в зону F3. Тяжелые углеводороды, в частности, углеводороды C12+ и даже C15+, если таковые присутствуют, выводятся из зоны F3 по линии 8, например, при контроле уровня жидкости в зоне F3.

Режим полного испарения. В случае, когда богатая углеводородами C4–C10 фракция не содержит тяжелых углеводородов, она полностью испаряется в зоне F1, например, при температуре, не превышающей 180°C, предпочтительно при температуре от 80°C до 200°C, предпочтительно от 110°C до 190°C и даже от 150°C до 180°C и давлении от 0,1 до 0,5 МПа, обычно от 0,15 до 0,25 МПа. Рабочую температуру в зоне F1 устанавливают так, чтобы уровень жидкости в зоне F1 был выше нагревательного устройства F5, но ниже верхнего края перегородки F4.

В различных вариантах осуществления стадии d) удаление части тяжелых углеводородов, в частности, углеводородов C12+ или даже C15+, если таковые имеются, позволяет ограничить содержание углеводородов C12+ в потоке пара, богатого углеводородами C4–C10, полученного на стадии d), и использовать его для осуществления регенерации на стадии e). Предпочтительно, поток пара, богатого углеводородами C4–C10, полученный на стадии d), содержит менее 0,5 моль%, предпочтительно менее 0,05 моль%, даже менее 0,02 моль% C12+. В частности, удаление углеводородов C12+ или C15+, если таковые имеются, осуществляется по линии 8.

Стадия e): Регенерация влагопоглотителя, наполненного водой, полученного на стадии c), путем осуществления по меньшей мере одного этапа отпарки влагопоглотителя, наполненного водой, приводя его в контакт с потоком пара, богатого углеводородами C4–C10, полученным на стадии d), чтобы получить регенерированный жидкий влагопоглотитель и фракцию, богатую углеводородами C4–C10 и содержащую воду,

Согласно фигуре 1, в установке 60 регенерации проводится регенерация влагопоглотителя, реализуемая через этап отпарки и обычно также через этап термической регенерации до этапа отпарки. Например, проводят стадию термической регенерации наполненного водой влагопоглотителя, поступающего по линии 22, чтобы получить частично регенерированный влагопоглотитель. Затем регенерацию продолжают, выполняя этап отпарки частично регенерированного осушителя. Этап термической регенерации может проводиться в дистилляционной колонне, которая может быть оборудована ребойлером в нижней части колонны для испарения и удаления части воды, содержащейся в жидком осушителе, в форме пара. Затем жидкий поток частично регенерированного влагопоглотителя из дистилляционной колонны приводится в контакт с потоком пара, богатого углеводородами C4–C10, называемого также отпарным агентом, поступающим по линии 6. Регенерированный жидкий влагопоглотитель, полученный после стадии отпарки, то есть обедненный водой по сравнению с жидкостью, поступающей по линии 22, возвращается по линии 61 в установку дегидратации 20. Поток пара, богатого углеводородами C4–C10 и наполненный водой, отводится из установки регенерации 60 по линии 162.

В установке регенерации контактирование жидкого влагопоглотителя и отпарного агента может быть реализовано в колонне, обычно называемой отпарной колонной, в которой жидкий влагопоглотитель движется в противотоке потоку пара, богатого углеводородами C4–C10. Отпарная колонна может содержать внутренние устройства, например, неупорядоченную или структурированную насадку, или дистилляционные тарелки для облегчения контакта между жидким влагопоглотителем и потоком пара. Во время контактирования вода, содержащаяся в жидком влагопоглотителе, экстрагируется отпарным агентом.

Отпарной агент, наполненный водой, отводится из установки 60 по линии 162 и вводится в установку 50, которая позволяет получить по меньшей мере фракцию, богатую углеводородами C4–C10 и содержащую воду, в жидкой форме, эта фракция отводится по линии 52. Факультативно, установка разделения 50 позволяет также получить поток с высоким содержанием воды, часть которого возвращается по линии 54 в установку регенерации, а остаток выводится по линии 53 из процесса по изобретению. Поток 54 можно ввести в установку 60 в виде потока флегмы в колонну термической регенерации для регулирования ее работы и ограничения потерь влагопоглотителя. Несобранная газообразная фракция отпарного агента отводится из установки 50 по линии 151 для удаления из процесса согласно изобретению.

На установке 50 разделения может проводиться этап охлаждения, чтобы частично или даже полностью сконденсировать отпарной агент, поступающий по линии 162. Затем по меньшей мере частично конденсированный поток вводится в сепараторную емкость, например, емкость для трехфазного разделения, что позволяет разделить газовую фазу, жидкую водную фазу и жидкую углеводородную фазу.

Стадия f): реализуется либо в варианте 1, либо в варианте 2, которые описаны ниже.

Вариант 1: фракция, богатая углеводородами C4–C10 и содержащая воду, выводится из способа согласно изобретению, например, в любую установку, которая может принимать влажные конденсированные углеводороды. В этом случае фракция, богатая углеводородами C4–C10 и содержащая воду, не направляется на одну из стадий a)–e) способа согласно изобретению.

Вариант 2: указанную фракцию, богатую углеводородами C4–C10 и содержащую воду, возвращают на стадию b).

Фракцию, богатую углеводородами C4–C10 и содержащую воду, направляют по линии 52 в установку трехфазного разделения 10. До установки 10 эту фракцию можно смешать с неочищенным углеводородным газом, поступающий по линии 11. Фракцию, богатую углеводородами C4–C10 и содержащую воду, можно также ввести в установку 10, например, в емкость для трехфазного разделения.

Таким образом, в этом варианте осуществления по меньшей мере часть углеводородов C4–C10 возвращают, чтобы снова подвергнуть стадиям b), c) и d) способа согласно изобретению и, следовательно, избавить от воды. Кроме того, эта последовательность стадий позволяет уловить тяжелые углеводороды C15+, а затем отделить их на стадии d).

В одном частном варианте осуществления изобретения отпарной агент, наполненный водой, то есть поток пара, богатого углеводородами C4–C10 и наполненный водой, можно напрямую направить в установку 10 по линии 162 без проведения через установку 50.

Примеры

Пример осуществления способа согласно изобретению описан с обращением к фигуре 1.

Рассматривается неочищенный природный газ при насыщении, дающий 340 т/ч газа, состав которого указан в таблице 1 (линия 12).

Этот газ получен при избыточном давлении 75 бар и температуре 35°C. Газ насыщен водой при содержании 0,1 моль%, что обеспечивает расход воды 330 кг/ч.

После прохождения неочищенного природного газа через установку сушки 20 получают сухой газ, содержание воды в котором ниже 1 молярной ppm, то есть расход ниже 0,3 кг/ч, а состав указан в таблице 1 (линия 21).

Жидкий влагопоглотитель представляет собой триэтиленгликоль (ТЭГ) с бинарной чистотой вода–ТЭГ 99,99 вес.% по ТЭГ и 0,01 вес.% по воде.

Колонна для контактирования жидкого влагопоглотителя с влажным газом в установке 20 функционирует в условиях, близким к входным условиям обрабатываемого газа.

Установка 30 осуществляет разделение путем охлаждения дегидратированного газа, поступающего по линии 21, до температуры примерно –53°C при давлении 4 МПа. Установка 30 позволяет извлечь поток, богатый C4+ и дегидратированный, состав которого приведен в таблице 1 (линия 32), а также очищенный газ, отводимый по линии 31, состав которого указан в таблице 1 (линия 31).

Для регенерации жидкого влагопоглотителя на установке 60 используется всего около 20 вес.% от полного потока 32, обогащенного C4+. После прохождения через установку 40, а затем установку 70 получают отпарной агент, циркулирующий в линии 06, имеющий состав, указанный в таблице 1 (линия 06).

Установка 70 реализует испарение при температуре 115°C. Из установки 70 по линии 08 извлекается поток, обогащенный C15+, имеющий состав, указанный в таблице 1 (линия 08).

Отпарной агент, циркулирующий в линии 06, имеет содержание C11–C14 и C15+ меньше, чем поток 42. Разница соответствует потоку, отводимому по линии 08, содержание C11–C14 в котором составляет 1,8102 моль%, а содержание C15+ 1,0636 моль%. Мольный расход потока 08 составляет приблизительно 1% от мольного расхода отпарного агента, циркулирующего в линии 06. Только 12% C10, присутствующего в потоке 42, было извлечено в поток 08, тогда как из потока 42 было извлечено 52% C11–C14 и 89% C15+, чтобы получить отпарной агент, циркулирующий в линии 06.

Таким образом, исходя из дегидратированного газа, поступающего по линии 21, был получен отпарной агент, циркулирующий в линии 06. По сравнению с этим дегидратированным газом, он также дегидратирован, но состоит по существу из углеводородов C4–C10.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ СЕРОВОДОРОДА ОТ ГАЗОВЫХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ГИБРИДНОЙ СМЕСИ РАСТВОРИТЕЛЕЙ | 2017 |

|

RU2736714C1 |

| СПОСОБ ДЕКАРБОНИЗАЦИИ УГЛЕВОДОРОДНОГО ГАЗА | 2014 |

|

RU2666865C2 |

| СПОСОБ РАЗДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ ЭКСТРАКЦИОННОЙ ДИСТИЛЛЯЦИИ | 2019 |

|

RU2785840C2 |

| СПОСОБ ОБРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ГАЛОГЕНИДЫ | 2020 |

|

RU2822731C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ПОТОКА СЫРЬЯ РЕАКТОРА ГИДРООЧИСТКИ | 2020 |

|

RU2820852C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНА ИЗ СУХОГО ГАЗА | 2019 |

|

RU2769830C1 |

| УСТРОЙСТВО И СПОСОБ ИЗОМЕРИЗАЦИИ ПОТОКА УГЛЕВОДОРОДОВ | 2010 |

|

RU2539586C2 |

| ЭНЕРГОЭФФЕКТИВНЫЙ СПОСОБ ОТДЕЛЕНИЯ СЕРОВОДОРОДА ОТ ГАЗОВЫХ СМЕСЕЙ С ПРИМЕНЕНИЕМ СМЕСИ ГИБРИДНЫХ РАСТВОРИТЕЛЕЙ | 2017 |

|

RU2745356C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2596764C2 |

Изобретение относится к способу дегидратации газа с помощью жидкого влагопоглотителя с использованием открытого контура потока углеводородов. Способ дегидратации влажного углеводородного газа, в котором осуществляют следующие стадии: a) обеспечение неочищенного углеводородного газа, содержащего метан, по меньшей мере углеводороды C4+ и воду, и b) трехфазное разделение указанного неочищенного углеводородного газа, с получением влажного углеводородного газа, жидких углеводородных конденсатов и жидкого водного потока, и отправка указанного влажного углеводородного газа на стадию c), c) контактирование указанного влажного углеводородного газа с регенерированным жидким влагопоглотителем, полученным на стадии e), чтобы получить дегидратированный газ и жидкий влагопоглотитель, наполненный водой, d) отделение фракции, богатой углеводородными соединениями C4-C10, содержащейся в дегидратированном газе, чтобы получить остаточный газ, обедненный углеводородами C4+, и поток пара, богатого углеводородами C4-C10, e) регенерация влагопоглотителя, наполненного водой, полученного на стадии c), путем осуществления по меньшей мере одного этапа отпарки влагопоглотителя, наполненного водой, приводя его в контакт с потоком пара, обогащенного углеводородами C4-C10, полученным на стадии d), чтобы получить регенерированный жидкий влагопоглотитель и фракцию, обогащенную углеводородами C4-C10 и содержащую воду, затем осуществляют стадию f) в соответствии с одним из двух следующих вариантов: вариант 1: указанную фракцию, богатую углеводородами C4-C10 и содержащую воду, удаляют из процесса, вариант 2: указанную фракцию, богатую углеводородами C4-C10 и содержащую воду, направляют на стадию b), на которой осуществляют трехфазное разделение указанного неочищенного углеводородного газа, а также фракции, богатой углеводородами C4-C10 и содержащей воду, полученную на стадии e), и на стадии b) перед проведением трехфазного разделения неочищенный углеводородный газ смешивают с фракцией, богатой углеводородами C4-C10 и содержащей воду, или на стадии b) трехфазное разделение проводят по меньшей мере в одной сепараторной емкости, причем неочищенный углеводородный газ и фракцию, богатую углеводородами C4-C10 и содержащую воду, вводят в по меньшей мере одну сепараторную емкость по отдельности. Технический результат – повышение эффективности дегидратации. 11 з.п. ф-лы, 3 ил., 1 табл.

1. Способ дегидратации влажного углеводородного газа, в котором осуществляют следующие стадии:

a) обеспечение неочищенного углеводородного газа, содержащего метан, по меньшей мере углеводороды C4+ и воду, и

b) трехфазное разделение указанного неочищенного углеводородного газа, с получением влажного углеводородного газа, жидких углеводородных конденсатов и жидкого водного потока, и отправка указанного влажного углеводородного газа на стадию c),

c) контактирование указанного влажного углеводородного газа с регенерированным жидким влагопоглотителем, полученным на стадии e), чтобы получить дегидратированный газ и жидкий влагопоглотитель, наполненный водой,

d) отделение фракции, богатой углеводородными соединениями C4-C10, содержащейся в дегидратированном газе, чтобы получить остаточный газ, обедненный углеводородами C4+, и поток пара, богатого углеводородами C4-C10,

e) регенерация влагопоглотителя, наполненного водой, полученного на стадии c), путем осуществления по меньшей мере одного этапа отпарки влагопоглотителя, наполненного водой, приводя его в контакт с потоком пара, обогащенного углеводородами C4-C10, полученным на стадии d), чтобы получить регенерированный жидкий влагопоглотитель и фракцию, обогащенную углеводородами C4-C10 и содержащую воду,

затем осуществляют стадию f) в соответствии с одним из двух следующих вариантов:

вариант 1: указанную фракцию, богатую углеводородами C4-C10 и содержащую воду, удаляют из процесса,

вариант 2: указанную фракцию, богатую углеводородами C4-C10 и содержащую воду, направляют на стадию b), на которой осуществляют трехфазное разделение указанного неочищенного углеводородного газа, а также фракции, богатой углеводородами C4-C10 и содержащей воду, полученную на стадии e),

и на стадии b) перед проведением трехфазного разделения неочищенный углеводородный газ смешивают с фракцией, богатой углеводородами C4-C10 и содержащей воду, или

на стадии b) трехфазное разделение проводят по меньшей мере в одной сепараторной емкости, причем неочищенный углеводородный газ и фракцию, богатую углеводородами C4-C10 и содержащую воду, вводят в по меньшей мере одну сепараторную емкость по отдельности.

2. Способ по п.1, причем на стадии d) проводят следующие этапы:

i) выделяют по меньшей мере часть углеводородов C4+, содержащихся в дегидратированном газе, чтобы получить поток, обогащенный углеводородами C4+,

ii) поток, обогащенный C4+, перегоняют, чтобы получить поток, обогащенный углеводородами C4-C10,

iii) выпаривают, путем нагревания, по меньшей мере часть потока, обогащенного углеводородами C4-C10, чтобы получить поток пара, богатого углеводородами C4-C10.

3. Способ по п. 2, причем на этапе iii) превращают в пар часть потока, обогащенного углеводородами C4-C10, а затем перегревают выпаренную часть, чтобы получить поток пара, обогащенного углеводородами C4-C10, а невыпаренную часть потока, обогащенного углеводородами C4-C10, выводят из процесса в жидкой форме.

4. Способ по п. 2, причем на этапе iii) испаряют весь поток, обогащенный углеводородами C4-C10, а затем выпаренный поток перегревают, чтобы получить поток пара, богатого углеводородами C4-C10.

5. Способ по п. 2, причем на стадии iii) поток, обогащенный углеводородами C4-C10, перегревают, чтобы получить поток пара, богатого углеводородами C4-C10.

6. Способ по одному из пп. 2-5, причем испарение осуществляют путем нагрева до температуры в интервале от 80°C до 200°C и давлении от 0,1 до 0,5 МПа, а перегревание осуществляют до температуры в интервале от 210°C до 250°C и давлении от 0,1 до 0,5 МПа.

7. Способ по одному из предыдущих пунктов, причем на стадии e) перед осуществлением этапа отпарки проводят этап дистилляции влагопоглотителя, наполненного водой, чтобы удалить в виде пара по меньшей мере часть воды и получить поток частично регенерированного жидкого влагопоглотителя, а затем проводят указанный этап отпарки потока частично регенерированного жидкого влагопоглотителя, приводя его в контакт с потоком пара, богатого углеводородами C4-C10, полученного на стадии d), чтобы получить регенерированный жидкий влагопоглотитель и фракцию, богатую углеводородами C4-C10 и содержащую воду.

8. Способ по одному из предыдущих пунктов, причем на стадии e) контактирование потока пара, обогащенного углеводородами C4-C10, с жидким влагопоглотителем, наполненным водой, позволяет получить регенерированный жидкий влагопоглотитель, а также поток пара, обогащенного углеводородами C4-C10 и содержащего воду, который по меньшей мере частично конденсируют, чтобы получить фракцию, обогащенную углеводородами C4-C10 и содержащую воду, по меньшей мере частично в жидкой форме.

9. Способ по одному из предыдущих пунктов, причем газ представляет собой природный газ или газ нефтепереработки, полученный при температуре T>20°C, давлении P>1 МПа, причем при температуре T и давлении P газ является по меньшей мере насыщенным водой или углеводородами.

10. Способ по одному из предыдущих пунктов, причем жидкий влагопоглотитель выбран из химического семейства гликолей.

11. Способ по одному из предыдущих пунктов, причем рабочие условия разделения на стадии d) выбирают так, чтобы поток пара, обогащенного углеводородами C4-C10, содержал ароматические углеводороды.

12. Способ по одному из предыдущих пунктов, причем на стадии d) не проводят этапа сушки потока пара, богатого углеводородами C4-C10.

| US 5453114 A, 26.09.1995 | |||

| US 2008041228 A1, 21.02.2008 | |||

| Способ отделки строительных изделий | 1974 |

|

SU598657A1 |

| EP 1372824 B1, 11.08.2004 | |||

| US 7074258 B2, 11.07.2006 | |||

| СПОСОБ ДЕГИДРАТАЦИИ ГАЗА | 1996 |

|

RU2119376C1 |

Авторы

Даты

2024-05-30—Публикация

2019-10-24—Подача