ОБЛАСТЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу и системе для превращения углеводородного сырья, в котором некоторое количество преобразованного сырья может затвердевать, и в частности к способу и системе для удаления галогенидов из углеводородного потока, содержащего один или несколько галогенидов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нефтеочистительные и нефтехимические процессы включают множество способов обработки обогащенных углеводородами потоков с целью получения продуктов или промежуточных компонентов в виде нафты, бензина, дизельного топлива и т.д. Такие способы обработки включают гидроочистку, гидрокрекинг, паровой крекинг, фракционирование и отгонку с отпарной средой, а также промежуточный теплообмен и удаление примесей.

Некоторые из обогащенных углеводородами потоков, подлежащих переработке на нефтеочистительном предприятии, содержат галогениды, например, включающие хлор. Галогениды являются нежелательными в продукте(-ах), а также невыгодными в нефтеочистительной установке из-за проблем с коррозией и перепадом давления внутри блоков установки.

Помимо галогенидов, в обработанных углеводородах также присутствуют другие гетероатомы, например азот. Во время гидроочистки органически связанный азот превращается в аммиак. Аммиак и галогениды могут реагировать с образованием солей, например хлорида аммония, который является твердым веществом при температурах ниже температуры осаждения, как правило, от 150°С до 300°С. Осаждение таких солей может привести к частичной или полной блокировке технологических линий, а также к потенциальной коррозии, поэтому этого следует избегать. Следовательно, важно обеспечить, чтобы температура процесса была выше температуры осаждения.

Обычно реакции гидроочистки являются экзотермическими, и поэтому можно оптимизировать энергопотребление процесса за счет теплообмена между сырьем и выходящими потоками. Однако, если присутствуют аммиак и галогениды, проблемой является то, что в теплообменнике сырье/выходящие потоки температуры могут быть ниже температуры осаждения и могут привести к образованию холодных зон в теплообменнике, где, например, хлорид аммония может выпадать в осадок.

В соответствии с настоящим изобретением было установлено, что за счет рекуперации тепловой энергии выходящего потока в горячий поток теплообменной среды функционирование процесса гидроочистки для удаления органически связанных галогенидов и азота будет стабильным. Такой горячий поток может быть масляным теплоносителем, то есть жидким маслом в контуре теплообмена, или кипящей жидкостью, обычно водой, в высоконапорном паровом котле.

Международная заявка на патент WO 2015/050635 относится к способу гидроочистки и удаления галогенидов из углеводородного потока посредством гидроочистки. В документе ничего не говорится о присутствии азота в потоке, выходящем из реактора, и, в отличие от настоящего раскрытия, в нем недвусмысленно рекомендуется рекуперировать тепло из гидроочищенного продукта посредством теплообмена с охлажденной водой, что с большой вероятностью вызовет осаждение солей, если азот присутствовал.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Широкий аспект настоящего раскрытия относится к способу превращения углеводородного сырья, имеющего температуру сырья, в углеводородный выходящий поток, имеющий температуру выходящего потока, посредством гидроочистки в присутствии каталитически активного в гидроочистке материала и некоторого количества водорода,

при этом указанное превращение является экзотермическим и причем некоторое количество указанного выходящего потока затвердевает при температуре затвердевания выше указанной температуры сырья и ниже указанной температуры выходящего потока,

и при этом указанное сырье предварительно нагревают посредством теплообмена с использованием тепловой энергии от указанного выходящего потока,

отличающийся тем, что указанный теплообмен осуществляют посредством текучей теплообменной среды, физически отделенной от указанного сырья и указанного выходящего потока, и имеющей температуру выше указанной температуры затвердевания,

с соответствующим преимуществом, заключающимся в том, что такой процесс обладает высокой энергетической эффективностью, при одновременном предотвращении затвердевания в технологических линиях при гидроочистке сырья, содержащего галогениды, такого как пластиковые отходы или продукт термического разложения пластиковых отходов, другие продукты процессов термического разложения, а также ископаемое сырье, содержащее галогениды, включая керогенное сырье, такое как коксовая смола, каменноугольная смола или сланцевое масло.

В еще одном варианте осуществления указанная теплообменная среда представляет собой пар, образующийся из жидкости при нагревании указанным выходящим потоком в паровом котле, с соответствующим преимуществом, заключающимся в том, что паровой котел обеспечивает стабильную температуру, определяемую давлением жидкости.

В еще одном варианте осуществления указанная теплообменная среда представляет собой жидкость при температуре указанного выходящего потока, с соответствующим преимуществом, заключающимся в том, что жидкой теплообменной средой проще оперировать, чем кипящей жидкостью.

В еще одном варианте осуществления указанное углеводородное сырье включает один или несколько органически связанных галогенидов и органически связанный азот, и указанный каталитически активный в гидроочистке материал активен в превращении органически связанных галогенидов и органически связанного азота в неорганические галогениды и аммиак, с соответствующим преимуществом, заключающимся в том, что такой процесс предотвращает риск затвердевания галогенидов аммония из-за появления холодных точек в контурах теплообмена.

В еще одном варианте осуществления упомянутый выходящий поток разделяют на первую паровую фазу и первую жидкую фазу в сепараторном блоке, и неорганические галогениды удаляют из указанной первой паровой фазы посредством контакта с некоторым количеством воды, с соответствующим преимуществом, заключающимся в том, что обеспечивают промежуточный продукт свободный от галогенидов.

В еще одном варианте осуществления один или несколько галогенидов включают хлорид, с соответствующим преимуществом, заключающимся в том, что такой процесс подходит для очистки, например, продуктов термического разложения хлоридсодержащих пластиковых отходов или сольсодержащих биологических материалов.

В еще одном варианте осуществления материал, каталитически активный в превращении органически связанных галогенидов в неорганические галогениды, также является каталитически активным в отношении насыщения олефинов, с соответствующим преимуществом, заключающимся в том, что такой материал может обеспечить более простой процесс обработки олефинового сырья, такого как пластиковые отходы или продукты термического разложения пластиковых отходов, включая, например, ПВХ, другие продукты процессов термического разложения или гидротермального ожижения, керогенное сырье, такое как каменноугольная смола или сланцевое масло, а также сырье, полученное из липидов водорослей, особенно выращенных в соленой воде, или другое биологическое сырье, содержащее углеводороды и хлориды.

В еще одном варианте осуществления материал, каталитически активный в превращении органически связанных галогенидов в неорганические галогениды, включает: (i) металл группы VIII, (ii) металл группы VIB, и (iii) носитель, причем указанный носитель включает одно или несколько из следующего: оксид алюминия, оксид кремния и оксид титана, с соответствующим преимуществом, заключающимся в том, что такие материалы являются экономически эффективными катализаторами гидрообработки. Каталитическим материалом может быть, например, никель-молибденовый катализатор на носителе или кобальт-молибденовый катализатор на носителе.

Кроме того, в еще одном варианте осуществления способ дополнительно включает стадию:

дальнейшей обработки первой жидкой фазы из указанного сепараторного блока для обеспечения углеводородного продукта, с соответствующим преимуществом, заключающимся в том, что такой продукт подходит для применения в качестве транспортного топлива или в качестве промежуточного сырьевого материала в химических процессах. Такой дальнейшей обработкой может, например, быть гидроочистка, например, включая дистилляцию, фракционирование и/или отгонку с отпарной средой.

В еще одном варианте осуществления способ дополнительно включает стадию направления углеводородного продукта в процесс парового крекинга с соответствующим преимуществом, заключающимся в том, что обеспечивают сырьевой материал для нефтехимических процессов, например, из побочных продуктов, биологических материалов или недорогих ресурсов.

Дополнительный аспект изобретения относится к системе гидроочистки углеводородного потока, включающей

(a) реактор гидрообработки, содержащий каталитически активный в гидрообработке материал, причем указанный реактор гидрообработки содержит вход для ввода потока обогащенных водородом углеводородов и выход для вывода первого потока продукта,

(b) теплообменник для сырья выше по потоку от указанного реактора гидрообработки и теплообменник для выходящего потока ниже по потоку от указанного реактора гидрообработки, находящиеся в тепловом сообщении через теплообменную среду,

с соответствующим преимуществом, заключающимся в том, что такая система хорошо подходит для процессов обработки, где существует риск затвердевания продуктов.

Система в соответствии с пунктом 11, в которой указанный теплообменник для выходящего потока представляет собой паровой котел, с соответствующим преимуществом, заключающимся в том, что паровой котел обеспечивает стабильную температуру, определяемую давлением жидкости.

В соответствии с одним вариантом осуществления настоящего раскрытия от 30% или 80% до 90% или 100% органических галогенидов в углеводородном сырье можно превратить в неорганические галогениды в потоке углеводородного продукта. В соответствии с одним вариантом осуществления настоящего раскрытия сходное количество органического азота превращают в аммиак. Углеводородный продукт промывают водой, которая связывает неорганические галогениды и аммиак, и отделяют от потока углеводородов. Для экономии энергии полезно использовать тепло выходящего потока для предварительного нагрева сырья, но неорганические галогениды и аммиак могут реагировать и осаждаться, например, в виде хлорида аммония, если температура является слишком низкой. В обычном теплообменнике сырье/выходящий поток могут быть холодные точки, где может происходить такое осаждение, и поэтому охлаждение необходимо осуществлять таким образом, чтобы избегать данного отрицательного эффекта.

Неорганические галогениды из углеводородного потока удаляют из продукта посредством промывки водой. Данные неорганические галогениды, удаленные из потока углеводородов, выводят из системы, например посредством регенерации промывочной воды при помощи испарения.

Способ по настоящему изобретению может преимущественно быть частью процесса обработки углеводородного потока.

В одном варианте осуществления поток свежего водорода добавляют к обогащенной водородом газовой фазе перед рециркуляцией в реактор гидрообработки. Это делается для того, чтобы обеспечить присутствие необходимого водорода в реакторе гидрообработки для превращения органических галогенидов в неорганические галогениды, а также, возможно, для дальнейших реакций, таких как насыщение олефинов.

В данном тексте термин «материал, каталитически активный в превращении органических галогенидов в неорганические галогениды» предназначен для обозначения каталитического материала, приспособленного и/или подходящего для применения в качестве катализатора превращения. «Органические галогениды» представляют собой химические соединения, в которых один или несколько атомов углерода связаны ковалентными связями с одним или несколькими атомами галогена (фтор, хлор, бром, йод или астат - группа 17 в современной терминологии IUPAC). «Неорганические галогениды» представляют собой химические соединения между атомом галогена и элементом или радикалом, который является менее электроотрицательным (или более электроположительным), чем галоген, с образованием фторида, хлорида, бромида, йодида или астатида, с дополнительным ограничением, что углерод не является частью соединения. Типичным примером каталитически активного материала может быть классический в нефтеочистке катализатор гидроочистки, такой как один или несколько сульфидированных неблагородных металлов на преломляющем носителе.

Подразумевается, что термин «удаление галогенидов» включает ситуации, когда либо некоторые из присутствующих галогенидов, либо все присутствующие галогениды превращают в неорганические галогениды, а затем удаляют. Таким образом, термин не ограничивается ситуацией, когда удаляется определенный процент присутствующих галогенидов.

Термин «позволить потоку прореагировать в присутствии каталитически активного материала» означает приведение потока в контакт с каталитически активным материалом в условиях, пригодных для проведения катализа. К таким условиям обычно относятся температура, давление и состав потока.

Термин «термическое разложение» для удобства следует использовать в широком смысле для любого процесса разложения, в котором материал частично разлагается при повышенной температуре (обычно от 250°С до 800°С или, возможно, 1000°С) в присутствии субстехиометрического количества кислорода (в том числе без кислорода). Продукт обычно представляет собой комбинированный жидкий и газообразный поток, а также некоторое количество твердого карбонизованного остатка. Термин должен толковаться как включающий процессы, известные как пиролиз, гидротермальное сжижение и частичное сгорание.

Раскрытые способ и система могут оказаться полезными там, где сырье для процесса гидроочистки содержит галогениды, и особенно когда температура должна поддерживаться умеренной, например, чтобы избегать побочных реакций олефинов и диолефинов. Примеры таких процессов включают прямую гидроочистку пластиковых отходов или гидроочистку продукта термического разложения богатых галогенидами материалов, таких как пластиковые отходы, содержащие, например, ПВХ или другие галогенидсодержащие пластмассы, а также биологические материалы с высоким содержанием галогенидов, например, солома и водоросли, а также другие продукты термического разложения и керогенное сырье, такое как каменноугольная смола или сланцевое масло. Сырье также может быть получено из непиролизных возобновляемых сырьевых источников, например, липидов водорослей, особенно при выращивании в соленой воде, или других биологических кормов, содержащих углеводороды и хлорид.

Аммиак и галогениды реагируют с образованием солей, например хлорида аммония, при температурах ниже температуры осаждения, как правило, от 150°С до 300°С. Осаждение таких солей может привести к частичной или полной блокировке технологических линий, а также к потенциальной коррозии, поэтому этого следует избегать. Следовательно, важно обеспечить, чтобы температура процесса была выше температуры осаждения, которая будет зависеть от технологических условий

Продукт данного процесса может быть направлен на дальнейшую переработку либо для получения транспортного углеводородного топлива, либо для нефтехимических преобразований, то есть в установку парового крекинга.

КРАТКОЕ ОПИСАНИЕ ФИГУР

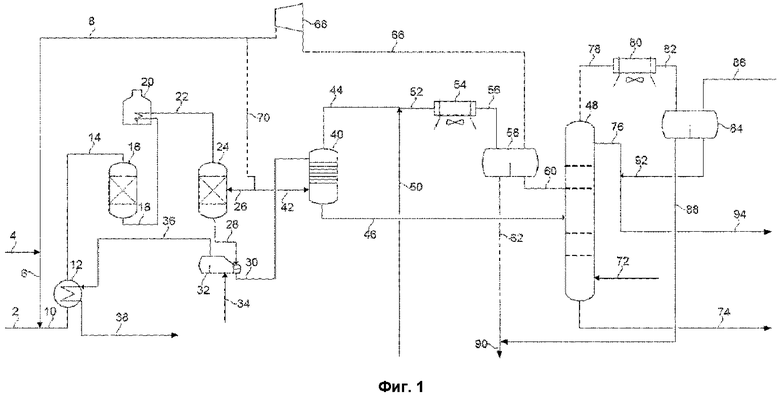

На фигуре 1 показана система для обработки углеводородного потока.

ПОДРОБНОЕ ОПИСАНИЕ ФИГУР

На фигуре 1 показана система для обработки углеводородов. Несмотря на то, что на фигуре 1 показаны некоторые теплообменные агрегаты, насосы и компрессоры, другие насосы, нагреватели, клапаны и другое технологическое оборудование также могут быть частью системы, показанной на фигуре 1.

Система, показанная на фиг. 1, включает подсистему для удаления галогенидов из углеводородного потока перед тем, как углеводородный поток поступает в отпарную колонну и/или секцию фракционирования.

На фиг. 1 показан углеводородный поток 2, содержащий хлор. Данный поток при необходимости предварительно нагревают перед объединением с обогащенным водородом газовым потоком 6 в обогащенный водородом углеводородный поток 10, чтобы обеспечить подачу водорода, необходимого для гидрирования диолефинов. Обогащенный водородом углеводородный поток 10 нагревают посредством теплообмена с теплообменной средой 36 в теплообменнике 12 и, при необходимости, посредством дополнительного нагрева, такого как пламенный нагреватель, с образованием нагретого обогащенного водородом углеводородного потока 14. Первый реактор 16 является необязательным, но может иметь рабочие условия при давлении около 30 бар изб. и температуре около 180°С, подходящие для гидрирования диолефинов. Первый реактор 16 содержит материал, каталитически активный в отношении насыщения олефинов и гидродегалогенирования. Внутри первого реактора 16 нагретый обогащенный водородом углеводородный поток 14 реагирует в присутствии каталитически активного материала, образуя первый поток гидрогенизированного продукта 18.

Первый поток гидрогенизированного продукта 18 нагревают, например в пламенном нагревателе 20, и переносят в виде нагретого первого потока гидрогенизированного продукта 22 во второй реактор 24, где он вступает в реакцию в присутствии второго каталитически активного материала. Часто охлаждающий газ 26 подают во второй реактор для регулирования температуры. Первый и второй каталитически активные материалы могут быть идентичными или отличаться друг от друга и обычно будут включать комбинацию сульфидированных неблагородных металлов, таких как молибден или вольфрам, промотированных никелем или кобальтом, нанесенных на тугоплавкий носитель, такой как оксид алюминия или диоксид кремния. Обычно в реакции над первым каталитически активным материалом преобладает насыщение диолефинов, тогда как в реакции над вторым каталитически активным материалом преобладают насыщение моноолефинов и гидродегалогенирование галогенид-углеводородов, а также во втором реакторе 24 (в зависимости от состава сырья) может иметь место гидродесульфуризация, гидроденитрогенизация и гидродеоксигенация. Следовательно, поток горячего продукта 28 может содержать углеводороды, H2O, H2S, NH3 и HCl, которые могут быть удалены промывкой и разделением. Однако NH3 и HCl могут реагировать с образованием NH4Cl, который при некоторых условиях может конденсироваться при высоких температурах, например, около 270°С. Для обеспечения энергоэффективного процесса поток горячего продукта 28 охлаждают с образованием потока охлажденного продукта 30 посредством теплообмена с обогащенным водородом углеводородным потоком 10 через контур теплообмена, содержащийся в паровом котле 32, который принимает питательную воду для парового котла 34 и производит пар 36, который направляют для нагрева обогащенного водородом углеводородного потока 10 в теплообменнике 12. Посредством обеспечения отдельного паровой контура для теплообмена, можно гарантировать, например, что обогащенный водородом углеводородный поток 10, имеющий температуру 90°С, не вызовет образования холодных точек при теплообмене с потоком горячего продукта 28. Поскольку теплообмен осуществляют в паровом котле 32, дополнительно обеспечивается термическая стабильность, так как температура в паровом котле очень стабильна, поскольку количество горячей жидкой воды и пара находится в равновесии при температуре, определяемой давлением в паровом котле. Следовательно, риск появления холодных точек на горячей стороне теплового контура минимален, и следовательно предотвращается осаждение NH4Cl. Поток охлажденного продукта 30 направляют в горячую отпарную колонну 40, где разделению способствует отпарная среда 42, в которой поток охлажденного продукта 30 разделяют на фракцию газового продукта 44 и фракцию жидкого продукта 46. Фракцию газового продукта 44 объединяют с потоком воды 50, обеспечивая смешанный поток 52, и охлаждают в охладителе 54, обеспечивая трехфазный поток 56, который разделяют в трехходовом сепараторе 58 на поток легких углеводородов 60, поток загрязненной воды 62 и обогащенный водородом рециркуляционный газовый поток 66. Обогащенный водородом рециркуляционный газовый поток 66 подают в рециркуляционный компрессор 68 и направляют в качестве охлаждающего газа 26 для второго реактора 24 и в качестве отпарной среды 42 для горячей отпарной колонны 40, а также рециркуляционного газа 8 для объединения со свежим газообразным водородом 4, с образованием обогащенного водородом газового потока 6.

Поток легких углеводородов 60, выходящий из трехходового сепаратора 58, поступает во вторую отпарную колонну 48 для дальнейшего разделения жидких и газообразных компонентов с помощью отпарной среды 72. Выходящий поток легких фракций 78 из второй отпарной колонны 48 охлаждают в охладителе 80 и направляют в виде охлажденного потока легких фракций 82 в дополнительный трехфазный сепаратор 84, предназначенный для отделения абгазной фракции 86 от водной фракции 88 и жидкой углеводородной фракции 92. Жидкую углеводородную фракция 92 из дополнительного трехфазного сепаратора 84 рециркулируют во вторую отпарную колонну 48, водная фракция 88 может быть объединена с потоком загрязненной воды 62 и удалена в виде кислой воды 90, а газообразную фракцию удаляют как абгазную фракцию 86. Поток легких углеводородов 94 может быть выведен. Жидкий углеводородный продукт 74 выводят из отпарной колонны.

В альтернативном варианте осуществления контур теплообмена на основе парового котла может быть заменен контуром, в котором используется другой тип теплоносителя, такой как масляный теплоноситель.

Изобретение относится к способу превращения углеводородного сырья, имеющего температуру сырья, в углеводородный выходящий поток, имеющий температуру выходящего потока, посредством гидроочистки в присутствии каталитически активного в гидроочистке материала и некоторого количества водорода, при этом указанное превращение является экзотермическим и при этом некоторое количество указанного выходящего потока затвердевает при температуре затвердевания выше указанной температуры сырья и ниже указанной температуры выходящего потока, и при этом указанное сырье предварительно нагревают посредством теплообмена с использованием тепловой энергии от указанного выходящего потока, при этом указанный теплообмен осуществляют посредством текучей теплообменной среды, физически отделенной от указанного сырья и указанного выходящего потока, и имеющей температуру выше указанной температуры затвердевания. Изобретение также касается способа и системы гидроочистки углеводородного потока. Технический результат - процесс обладает высокой энергетической эффективностью, при одновременном предотвращении затвердевания в технологических линиях, в частности при гидроочистке сырья, содержащего галогениды, такого как пластиковые отходы или продукт термического разложения пластиковых отходов, другие продукты процессов термического разложения, а также ископаемое сырье, содержащее галогениды, включая керогенное сырье, такое как коксовая смола, каменноугольная смола или сланцевое масло. 3 н. и 9 з.п. ф-лы, 1 ил.

1. Способ превращения углеводородного сырья, имеющего температуру сырья, в углеводородный выходящий поток, имеющий температуру выходящего потока, посредством гидроочистки в присутствии каталитически активного в гидроочистке материала и некоторого количества водорода,

при этом указанное превращение является экзотермическим и при этом некоторое количество указанного углеводородного выходящего потока затвердевает при температуре затвердевания выше указанной температуры сырья и нижеуказанной температуры выходящего потока,

и при этом указанное сырье предварительно нагревают посредством теплообмена с использованием тепловой энергии от указанного выходящего потока,

отличающийся тем, что указанный теплообмен осуществляют посредством текучей теплообменной среды, физически отделенной от указанного сырья и указанного выходящего потока, и имеющей температуру выше указанной температуры затвердевания.

2. Способ по п. 1, причем указанная текучая теплообменная среда представляет собой пар, образующийся из жидкости при нагревании указанным выходящим потоком в паровом котле.

3. Способ по п. 1, причем указанная теплообменная среда представляет собой жидкость при температуре указанного углеводородного выходящего потока.

4. Способ по п. 1, причем указанное углеводородное сырье содержит один или несколько органически связанных галогенидов и органически связанный азот, и указанный каталитически активный в гидроочистке материал активен в превращении органически связанных галогенидов и органически связанного азота в неорганические галогениды и аммиак.

5. Способ по п. 4, причем указанный выходящий поток разделяют на первую паровую фазу и первую жидкую фазу в сепараторном блоке, и неорганические галогениды удаляют из указанной первой паровой фазы посредством контакта с некоторым количеством воды.

6. Способ по п. 4, причем один или несколько галогенидов включают хлорид.

7. Способ по п. 4, причем материал, каталитически активный в превращении органически связанных галогенидов в неорганические галогениды является также каталитически активным в насыщении олефинов.

8. Способ по п. 4, причем материал, каталитически активный в превращении органически связанных галогенидов в неорганические галогениды, включает: (i) металл группы VIII, (ii) металл группы VIB, и (iii) носитель, причем указанный носитель включает один или несколько из следующего: оксид алюминия, оксид кремния и оксид титана.

9. Способ гидроочистки углеводородного потока, включающий способ по одному из пп. 5-8, за которым следует стадия:

дальнейшей обработки первой жидкой фазы из указанного сепараторного блока для обеспечения углеводородного продукта.

10. Способ по п. 9, за которым следует стадия направления углеводородного продукта в процесс парового крекинга.

11. Система гидроочистки углеводородного потока, включающая

(a) реактор гидрообработки, содержащий каталитически активный в гидрообработке материал, причем указанный реактор гидрообработки содержит вход для ввода обогащенного водородом углеводородного потока и выход для вывода первого потока продукта,

(b) теплообменник для сырья выше по потоку от указанного реактора гидрообработки и теплообменник для выходящего потока ниже по потоку от указанного реактора гидрообработки, находящиеся в тепловом сообщении через теплообменную среду.

12. Система по п. 11, причем указанный теплообменник для выходящего потока представляет собой паровой котел.

| US 3356608 A1, 05.12.1967 | |||

| WO 2015050635 A1, 09.04.2015 | |||

| WO 2018103888 A1, 14.06.2018 | |||

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2543719C2 |

| СПОСОБ ГИДРООБРАБОТКИ УГЛЕВОДОРОДНОГО МАСЛА | 2010 |

|

RU2545181C2 |

Авторы

Даты

2024-06-11—Публикация

2020-06-19—Подача