Настоящее изобретение относится к стабильной лигнино-фенольной смеси, способу ее получения и ее использованию в фенолоформальдегидных смолах, модифицированных лигнином.

Описание изобретения

Лигнин является ароматическим полимером и представляет собой основную составную часть древесины и других растений. В последние годы он привлек значительное внимание в качестве возможного возобновляемого заменителя главным образом ароматических химических предшественников, в настоящее время имеющих своим источником нефтехимическую промышленность.

Лигнин, представляя собой полиароматическую сетку, обширно исследовался в качестве подходящего для использования заменителя фенола во время производства фенолоформальдегидных клеев, которые используют во время изготовления конструкционных древесных изделий, таких как фанера, ориентированно-стружечная плита и древесно-волокнистая плита. Во время синтеза таких клеев лигнин, частично замещенный фенолом, вводят в реакцию с формальдегидом в присутствии либо основного, либо кислотного катализатора для получения высокосшитых ароматических смол.

В настоящее время только ограниченные количества фенола могут быть замещены лигнином вследствие пониженной реакционной способности лигнина. В публикации W0 2016/157141 А1 описывается способ получения активированной лигниновой композиции, которая может быть использована для синтеза древесных клеев, таких как лигнино-фенолоформальдегидные смолы, использованные в фанере, древесно-опилочной плите или вафельной плите. Описанная лигниновая композиция содержит водные диспергаторы, водные катализаторы и лигнин.

Еще одна проблема, связанная с использованием фенольных смол, модифицированных лигнином, в промышленном масштабе, заключается в низкой реакционной способности лигниновых предшественников. Таким образом, включению лигнина в давно устоявшиеся рецептуры фенольных смол в промышленном масштабе, как это оказалось, свойственно несколько недостатков для производителей смол, что было основным недостатком, препятствующим внедрению данных клеев в конечные потребительские товары.

Включение лигнина в производство традиционных фенолоформальдегидных смол влечет за собой дополнительные технические проблемы на различных стадиях производственной цепочки: транспортирование сырьевых материалов (условия транспортирования, методика разгрузки, обращение с насыпными твердыми веществами), хранение сырьевых материалов (проектирование хранения, обращение с твердыми веществами, характеристики сыпучести, спрессовывание, слеживание, условия хранения: время, температура); производство смолы (вопросы перерабатываемости: гидрофобность, агломерирование, осаждение, гомогенные смолы); хранение смолы (проектирование хранения, перекачивающее оборудование, условия хранения: время, температура, долговременная стабильность, увеличение вязкости, седиментация); изготовление фанеры (вопросы перерабатываемости: вязкость, увеличенное время отверждения, клеящие свойства, постоянный профиль качества).

Недостатки, встречающиеся в настоящее время, представляют собой, в частности: увеличение издержек на капиталовложения вследствие использования дополнительного сырьевого материала (лигнина); технологические вопросы, такие как отложение и/или осаждение лигнина в реакционных средах вследствие его характеристик нерастворимости; производство негомогенных растворов и поэтому непостоянное качество смолы вследствие негомогенного характера лигнина; низкие клеящие свойства вследствие низшей реакционной способности лигнина в сопоставлении с фенолом.

Еще одним вопросом является стадия растворения лигнина во время изготовления фенольной смолы, что требует интенсивного смешивания и времени. Зачастую получающаяся в результате смесь характеризуется недостаточной гомогенностью и в результате приводит к получению высокой вязкости в зависимости от качества лигнина и может стать причиной возникновения вопросов при определении пороговых критериев для производства смолы.

Данные недостатки тесно связаны с собственными свойствами лигнина, который не является ни химически, ни физически гомогенным. Качество лигнина зависит от географических и сезонных условий. Между производственными партиями или даже между образцами в одной и той же партии значительно варьируются параметры, такие как распределение частиц по размерам, химический состав и молекулярно-массовое распределение.

Лигнино-фенольные смолы в типичном случае получают в результате смешивания различных сырьевых материалов - лигнина, фенола, формальдегида (или другого связующего), добавок и требуемых катализаторов (кислотных или основных) в конкретных условиях, сильно зависящих от конечного варианта использования смолы и производителя смолы (смотрите публикацию W0 2016/157141 А1).

В еще одном подходе лигнино-фенольную смолу получают при использовании фракционированного лигнина (ЕР3495375 А1). В данном случае лигнин растворяют в смеси вода/органический растворитель, что впоследствии подвергают ультрафильтрованию при использовании одной или нескольких фильтрационных мембран для производства предварительно определенного количества лигниновых фракций, содержащих лигнин в предварительно определенном диапазоне молекулярной массы. Однако, это очень высокозатратный способ, и он неприменим для крупномасштабного синтеза смолы.

В публикации W02015/079106 А1 описывается способ обработки лигнина и производства связующей композиции. Способ включает стадии а) растворения лигнина в водной композиции, которая содержит соединение, выбираемое из класса фенолов, при одновременном выдерживании температуры композиции в диапазоне 0-60°С; и b) обеспечения введения композиции в реакцию при 60-100°С и рН 6-14. На последующей стадии с) композицию, полученную на стадии b), смешивают со сшивателем, таким как формальдегид. Лигнин выбирают из крафт-лигнина, лигнина, взорванного водяным паром, лигнина из натронного способа варки целлюлозы и тому подобного. Лигнин не фракционируют дополнительно, и, таким образом, он является довольно негомогенным. Кроме того еще, описанные композиции характеризуются совокупным уровнем содержания воды и NaOH 35%.

В публикации CN107699173 В раскрывается способ получения фенольной смолы при использовании отсортированного лигнина. Цель данного документа заключается в получении фенольной смолы на лигниновой основе с увеличенным временем хранения. Этого добиваются при использовании лигнина, характеризующегося однородной молекулярной массой в результате проведения фракционной очистки лигнина. Фракционирование лигнина предпочтительно проводят в результате ультрафильтрования и получают различные лигниновые фракции. Каждую из лигниновых фракций смешивают с расплавленной мочевиной и раствором NaOH для получения реакции фенолированного лигнина. Композиции в соответствии с описанием изобретения в примерах содержат количество водного щелочного раствора, составляющее, по меньшей мере, 33%.

Таким образом, на предшествующем уровне техники фокусируются на конечном получении фенольной смолы на лигниновой основе. Однако, преимуществом было бы получение стабильной феноло-лигниновой смеси в качестве смесевого предшественника или промежуточной смеси для производства смолы. Такой стабильный смесевой предшественник позволил бы добиться нескольких преимуществ, поскольку все еще чрезвычайно проблематичным является получение лигнино-фенольных смол с постоянным качеством и приемлемыми эксплуатационными характеристиками, которые можно было бы представить на рынке, в особенности при увеличении уровня содержания лигнина в рецептуре фенольной смолы.

Таким образом, одна цель настоящего изобретения заключается в преодолении данных недостатков.

Данная цель достигается при использовании стабильной лигнино-фенольной смеси, соответствующей признакам из пункта 1 формулы изобретения.

Лигнино-фенольная смесь

В соответствии с этим, предлагается стабильная лигнино-фенольная смесь для использования в фенолоформальдегидных смолах, модифицированных лигнином, где смесь содержит

- лигнин в количестве в диапазоне между 10-80% (масс.), предпочтительно 15-70% (масс.);

- фенол в количестве в диапазоне между 15-90% (масс.), предпочтительно 20-85% (масс.); и

- солюбилизатор в количестве в диапазоне между 0%-25% (масс.).

Как это необходимо понимать, также могут быть включены и дополнительные добавки, и сумма всех ингредиентов всегда составляет 100% в каждом из вариантов осуществления, описанных в настоящем документе.

Лигнино-фенольная смесь изобретения преодолевает большинство из вышеупомянутых проблем при использовании новых лигнинсодержащих сырьевых материалов для лесохимической промышленности: стабильные лигнино-фенольные смеси, состоящие из фенольных растворов, которые включают лигнин при конкретных концентрациях, и который может быть использован в качестве единственного сырьевого материала (стабильного промежуточного соединения) для производства лигнино-фенольных смол и демонстрирует эксплуатационные характеристики, которые сопоставимы с соответствующими характеристиками стандартной лигнино-фенольной смолы. Настоящая лигнино-фенольная смесь не только является стабильной на протяжении, по меньшей мере, трех недель при стандартных температурных условиях хранения, но также и не содержит какого-либо дополнительного соединения, такого как формальдегид.

Кроме того еще, низкая концентрация солюбилизатора обеспечивает получение стабильной дисперсии. Вследствие довольно низкого количества солюбилизатора в феноло-лигниновой смеси предлагается дисперсия, которая обеспечивает гибкое подстраивание концентрации и вязкости для последующего использования при производстве смолы.

Лигнин, использованный в настоящей стабильной лигнино-фенольной смеси, может иметь различное происхождение. В одном варианте осуществления стандартный лигнин сможет быть использован в состоянии на момент поставки от поставщика без какой-либо предварительной обработки или после предварительной обработки. Предпочтительным является использование гомогенного растворимого лигнина. Подробности методик предварительной обработки дополнительно описываются ниже.

В одном варианте осуществления настоящая лигнино-фенольная смесь содержит лигнин, такой как растворимый лигнин, в количестве в диапазоне между 30-60% (масс.), предпочтительно между 40-55% (масс.), фенол в количестве в диапазоне между 30 и 75% (масс.), предпочтительно между 30% и 70% (масс.), более предпочтительно между 40-55% (масс.); и солюбилизатор в количестве в диапазоне между 1-15% (масс.), предпочтительно 4-10% (масс.).

Как это упоминалось выше, настоящая лигнино-фенольная смесь может содержать солюбилизатор в количестве в диапазоне между 0-25% (масс.), предпочтительно в количестве в диапазоне между 1-10% (масс.); более предпочтительно в количестве в диапазоне между 4-10% (масс.).

Солюбилизатор может представлять собой воду, водный щелочной раствор или щелочное соединение.

При использовании воды в качестве солюбилизатора количество воды в лигнино-фенольной смеси предпочтительно находится в диапазоне между 4 и 25% (масс.), более предпочтительно 4-10% (масс.).

В случае водного щелочного раствора в качестве солюбилизатора может быть использован раствор NaOH. При использовании раствора NaOH в качестве растворителя конечное количество воды в лигнино-фенольной смеси может находиться в диапазоне 1-15% (масс.), предпочтительно 3-10% (масс.), наиболее предпочтительно 4-8% (масс.), а конечное количество NaOH в лигнино-фенольной смеси может доходить вплоть до 1-10% (масс.), предпочтительно 3-7% (масс.), NaOH.

В случае щелочного соединения в качестве солюбилизатора могут быть использованы неорганические щелочные соединения, такие как NaOH, KOH, или органические щелочные соединения, такие как триэтиламин, диметилэтиламин или триэтаноламин, или их смеси. Таким образом, возможным является добавление щелочного соединения в виде твердого вещества или жидкости. В данном случае конечная концентрация, например, концентрация NaOH, в лигнино-фенольной смеси может доходить вплоть до 10% (масс.), предпочтительно вплоть до 8% (масс.).

При использовании водного щелочного раствора или щелочного соединения диапазон значений рН для лигнино-фенольной смеси находится в диапазоне между 11 и 14, предпочтительно между 12 и 13.

Настоящая лигнино-фенольная смесь характеризуется вязкостью в диапазоне между 20 и 1500 мПа*сек, предпочтительно между 50 и 1500 мПа*сек, более предпочтительно между 80 и 1200 мПа*сек, согласно измерению при 25°С в режиме осцилляции. Настоящая смесь характеризуется стабильностью, составляющей более чем 3 недели (более, чем 21 день). Термины «стабильность» и/или «стабильный» обозначают отсутствие фазового разделения, отсутствие осаждения и отсутствие агломерирования.

Настоящую стабильную лигнино-фенольную смесь получают по способу, включающему стадии:

- получения фракции лигнина в твердой форме,

- получения фракции ожиженного фенола и

- смешивания фракции лигнина с фракцией ожиженного фенола и фракцией солюбилизатора.

В одном варианте осуществления способ включает стадии

- получения лигнина в количестве в диапазоне между 10-80% (масс.), предпочтительно между 15 и 60% (масс.),

- получения фракции ожиженного фенола в количестве в диапазоне между 15-90% (масс.), предпочтительно между 20 и 85% (масс.), и

- смешивания растворимого лигнина с ожиженным фенолом и солюбилизатором в количестве в диапазоне между 0 и 25% (масс.), например, в результате перемешивания.

Как это упоминалось, фенол предлагается в ожиженной форме. Ожиженное состояние фенола является существенным для дозирования лигнина. Это может быть осуществлено, например, в результате получения фенольного раствора или расплавленного фенола. Важным является сохранение фенола в жидкой фазе для увеличения растворимости лигнина вследствие повышенной температуры. Таким образом, добавление лигнина к фенолам и последующее смешивание предпочтительно проводят при 42°С и более.

В дополнение к этому, гомогенность конечной феноло-лигниновой смеси зависит от скорости дозирования лигнина и перемешивания; то есть, лигнин должен быть добавлен к ожиженному фенолу таким образом, чтобы предотвращать и избегать любые агломерирование или фазовое разделение лигниновых частиц. Это может быть осуществлено, например, в результате увеличения скоростей перемешивания, например, до скоростей перемешивания >600 об./мин. Увеличивающаяся турбулентность жидкого фенольного раствора предотвращает агломерирование или фазовое разделение лигниновых частиц. Скорость перемешивания во время добавления лигнина также зависит от скорости добавления лигнина.

В одном варианте осуществления настоящего способа фенол является расплавленным или ожиженным при 50°С, лигнин дозируют в расплавленный или ожиженный фенол и смесь перемешивают при 50°С на протяжении определенного времени, например, на протяжении 30 минут, при 600 об/мин.

В соответствии с представленным выше описанием изобретения солюбилизатор может представлять собой воду, водный щелочной раствор или щелочное соединение. При использовании воды в качестве солюбилизатора количество воды в лигнино-фенольной смеси предпочтительно находится в диапазоне между 4 и 25% (масс.), более предпочтительно 4-10% (масс.). В случае водного щелочного раствора в качестве солюбилизатора может быть использован раствор NaOH. При использовании раствора NaOH в качестве растворителя конечное количество воды в лигнино-фенольной смеси может находиться в диапазоне 1-15% (масс.), предпочтительно 3-10% (масс.), наиболее предпочтительно 4-8% (масс.), и конечное количество NaOH в лигнино-фенольной смеси может доходить вплоть до 1-10% (масс.), предпочтительно 3-7% (масс.), NaOH. В случае щелочного соединения в качестве солюбилизатора могут быть использованы неорганические щелочные соединения, такие как NaOH, КОН, или органические щелочные соединения, такие как триэтиламин, диметилэтиламин или триэтаноламин, или их смеси. Таким образом, возможным является добавление щелочного соединения в виде твердого вещества или жидкости. В данном случае конечная концентрация, например, концентрация NaOH, в лигнино-фенольной смеси может доходить вплоть до 10% (масс.), предпочтительно вплоть до 8% (масс.).

Добавленная щелочь может исполнять функцию стабилизатора для лигнина. При использовании щелочного раствора диапазон значений рН для лигнино-фенольной смеси находится в диапазоне между 11 и 14, предпочтительно между 12 и 13.

В соответствии с описанием изобретения лигнин смешивают с расплавленным или ожиженным фенолом и небольшим количеством растворителя. В одном конкретном варианте осуществления стабильная лигнино-фенольная смесь может быть получена следующим образом: феноло-лигниновые смеси получали и стабилизировали в результате смешивания подвергнутого предварительной обработке лигнина с расплавленным фенолом и конкретным количеством воды (в диапазоне от как минимум 4% (масс.) до как максимум 10% (масс.)). В некоторых случаях растворимость лигнина в смеси улучшали в результате добавления контролируемых количеств NaOH при различных концентрациях (как максимум конечной концентрации NaOH в смеси 25% (масс.)). Получающиеся в результате смеси были стабильными на протяжении как минимум, по меньшей мере, 21 дня (трех недель) и/или все еще в условиях хранения при стандартной температуре хранения, например, температуре окружающей среды или комнатной температуре. На основании практического опыта исходя из условий у промышленных производителей смолы этот период был определен в качестве внутреннего ориентировочного предела.

Настоящему способу получения стабильной лигнино-фенольной смеси свойственно несколько преимуществ: источник лигнина, независимый от поставщика или производственного технологического процесса или происхождения или сезонных влияний; лигнин, включенный в фенол в виде стабильной смеси, жидкой при комнатной температуре; постоянное качество лигнино-фенольной смеси после применения конкретной технологии очистки для получения растворимого лигнина; профиль низкой вязкости для лигнино-фенольной смеси в диапазоне от 50 до 1500 мПа*сек; уменьшенная угроза безопасности при доставке фенола: отсутствие транспортирования при повышенной температуре, требуемого для смесей; индивидуализированный уровень содержания лигнина в смеси, доходящий вплоть до 80% (масс.): оптимизация логистической цепочки и изготовления потребительской смолы.

Предварительная обработка лигнина

Как это упоминалось выше, лигнин, использованный в настоящей стабильной лигнино-фенольной смеси, может иметь различные происхождение и поставщиков, в частности, из источников, таких как крафт-лигнин, лигносульфонат, натронный лигнин или органосольвентный лигнин. Как это необходимо понимать, лигнин, использованный в качестве исходного материала, может содержать определенное количество воды. Уровень содержания сухого вещества в исходном лигнине может находиться в диапазоне между 60 и 99%, предпочтительно между 65 и 98%, более предпочтительно между 70 и 95%.

Лигнин может быть использован без предварительной обработки или после предварительной обработки. Предварительная обработка может быть проведена механически или в результате экстрагирования.

Таким образом, в одном варианте осуществления лигнин может быть подвергнут обработке в результате размалывания или просеивания перед использованием. Например, лигнин в состоянии в момент поставки от подходящего для использования поставщика может быть просеян при использовании сита с размером ячейки сита в диапазоне между 500 и 1000 мкм, предпочтительно между 700 и 800 мкм.

В еще одном другом варианте осуществления используют растворимый лигнин. Термин «растворимый лигнин», тем самым, относится к смеси растворенного и тонко диспергированного лигнина, который способен образовывать стабильные смеси. Растворимый лигнин, использованный в настоящей смеси, относится к лигниновой фракции, которая является растворимой и тонко диспергированной в смеси вода/органический растворитель (такой как ацетон или этанол) при определенных соотношениях между водой и органическим растворителем. Термин «растворимый» лигнин обуславливается фракционированием сырьевого материала в результате экстрагирования органическими растворителями. Получение и свойства растворимого лигнина в соответствии с использованием в настоящей лигнино-фенольной смеси более подробно дополнительно описываются ниже.

Растворимый лигнин получают в результате сольвентного экстрагирования лигнина из походящего для использования источника лигнина.

Сольвентное фракционирование дает возможность получения лигнинов с оптимизированными свойствами. При сольвентных фракционированиях лигнина различные взаимодействия с растворителем, использованном при фракционировании, обеспечивают выделение лигнина с полностью измененными свойствами. Сольвентное фракционирование делает возможным разделение лигнина в зависимости от молекулярных масс. Сольвентное фракционирование лигнина использовали в технологических процессах биопераработки и исследовали с различными типами лигнина при использовании разнообразных растворителей в различных условиях.

Технологический процесс предварительной обработки, использованный в настоящем случае, базируется на химических экстрагировании/фракционировании, что зависит не только от физических размеров и свойств полимера, но также и от химического состава лигниновой цепочки (то есть, химических функциональностей и их относительных уровней содержания в полимерных цепочках для обеспечения совместимости со средой растворителя экстрагирования/фракционирования). Данное фундаментальное различие способов фракционирования приводит не только к различиям молекулярно-массовых распределений лигнина, но также и к различиям химической природы лигниновых экстрактов. Более длинные цепочки с хорошими химическими совместимостями со средой растворителя экстрагирования также могут быть экстрагированы совместно с меньшими соответствующими цепочками и включены в конечную смесь; до тех пор, пока они будут иметь надлежащий химический состав. Композиция среды растворителя и параметры переработки подстраивают для концентрирования химически более реакционно-способного лигнина в экстракте, а не концентрирования только меньших размеров лигниновых цепочек. В то время как более короткие цепочки лигнина в действительности имеют тенденцию к большей реакционной способности, чем более длинные цепочки для областей применения смол в общем случае и, таким образом, в среднем являются лучше подходящими для использования в данном технологическом процессе химического экстрагирования, некоторые более длинные цепочки с надлежащим химическим составом также могут характеризоваться высокой реакционной способностью для областей применения смолы и также экстрагируются и включаются в конечную смесь для настоящего технологического процесса.

В частности, растворимый лигнин получают в результате

- смешивания подходящего для использования источника лигнина с органическим растворителем, в частности, водным органическим растворителем, в частности, смесью ацетон/вода или этанол/вода, в температурном диапазоне 20-50°С для получения дисперсии;

- отделения растворимой лигниновой фракции от нерастворимой лигниновой фракции, например, в результате центрифугирования, декантирования, сифонирования, седиментации или фильтрования и

- выпаривания органического растворителя, в частности, водного растворителя, из растворимой лигниновой фракции для получения твердого растворимого лигнина.

В одном предпочтительном варианте осуществления центрифугирование дисперсии для разделения растворимой и нерастворимой лигниновых фракций проводят при, по меньшей мере, 4000 об/мин (15,8-кратном ускорении силы тяжести). На скорость центрифугирования и получающуюся в результате силу тяжести накладывают ограничения материал (такой как РР, HDPE), используемый в контейнерах для центрифугирования, таких как пробирки или склянки.

Как это необходимо понимать, в случае использования фильтрования для отделения растворимой лигниновой фракции от нерастворимой лигниновой фракции используют обыкновенные способы фильтрования, то есть, без ультрафильтрования или любого типа фильтрования, требующих мембран.

Выпаривание органического растворителя предпочтительно проводят при температурах в диапазоне между 40 и 50°С в вакууме <200 мбар. Во время выпаривания ацетона в качестве растворителя методика должна запускаться медленно вследствие возможных задержек вскипания.

Соотношение между органическим растворителем и водой может варьироваться в диапазоне между 100:0 и 10:90, в частности, между 70:30 и 30:70, говоря более конкретно, между 60:40 и 40:60. Предпочтительные соотношения растворитель/вода составляют 100:0, 90:10, 80:20, 60:40 или 40:60. В результате выбора надлежащего соотношения растворитель/вода возможным является получение растворимого лигнина с варьирующейся молекулярной массой.

В одном конкретном варианте осуществления растворимая лигниновая фракция может быть получена следующим образом: желательное количество лигнина растворяют в конкретных смесях ацетон-вода, ниже в настоящем документе называемых «растворителем», где количество ацетона варьировали в диапазоне от 10% (об.) до 100% (об.). Смесь лигнин/растворитель перемешивали на протяжении одного часа при комнатной температуре. По истечении данного периода времени смесь центрифугировали на протяжении 2 0 мин при приблизительно 16-кратном ускорении силы тяжести и либо ее, в заключение, высушивали при 60°С, либо удаляли избыток органического растворителя. Получающиеся в результате лигниновые фракции называются «растворимым лигнином» либо в сухой твердой форме, либо в увлажненном водой состоянии.

В одной предпочтительной методике сольвентного экстрагирования лигнин и растворитель смешивают при соотношении 1 (лигнин) к 10 (смесь растворителей) и перемешивают, например, при комнатной температуре на протяжении 1 часа со следующими далее центрифугированием при 15,8 g и высушиванием, например, при Т=60°С.

Растворимый лигнин, полученный при использовании данного способа экстрагирования, является гомогенным вне зависимости от происхождения, производственного технологического процесса и поставщика лигнина. Растворимый лигнин содержит более гомогенную полимерную фракцию, что в результате приводит к большей стабильности смеси и лучшим характеристикам хранения в отсутствие фазового разделения. Настоящий способ получения растворимого лигнина не требует стадий ультрафильтрования, включающих фильтрационные мембраны, и, таким образом, экономически является очень эффективным.

Выход растворимого лигнина, полученного после экстрагирования, находится в диапазоне между 60-95%, предпочтительно между 70-92%, более предпочтительно между 75 и 90%. Среднечисленная молекулярная масса Mn для растворимого лигнина находится в диапазоне между 1000 и 1200, предпочтительно между 1100 и 1200. Среднемассовая молекулярная масса Mw для растворимого лигнина находится в диапазоне между 3000 и 8000, предпочтительно между 3500 и 6000, более предпочтительно между 3800 и 5000. Полидисперсность растворимого лигнина находится в диапазоне между 2 и 5, предпочтительно между 2,5 и 4,7, более предпочтительно между 3,0 и 4,6. Зольность растворимого лигнина находится в диапазоне между 0,5 и 3%, предпочтительно между 0,7 и 2,7%, более предпочтительно между 0,8 и 1,5% /(масс.). Фенольные ОН-группы в растворимом лигнине присутствуют в количестве в диапазоне между 2,5 и 4,5 ммоль/г, предпочтительно между 3 и 4 ммоль/г, более предпочтительно между 3,5 и 4 ммоль/г. Метокси-группы в растворимом лигнине присутствуют в количестве в диапазоне между 4 и 6 ммоль/г, предпочтительно между 4,3 и 5,7 ммоль/г, более предпочтительно между 4,35 и 5,6 ммоль/г.Количество совокупных углеводов в растворимом лигнине находится в диапазоне между 2 и 6%, предпочтительно между 2,3 и 5,5%, более предпочтительно между 2,5 и 3,5%.

Как это необходимо отметить, полученную растворимую лигниновую фракцию не смешивают с кислотой, такой как хлористоводородная кислота, или любым другим реагентом, подстраивающим значение рН.

Фенолоформальдегидная смола, модифицированная лигнином

Настоящая стабильная лигнино-фенольная смесь может быть использована для получения фенолоформальдегидных смол, модифицированных лигнином.

Использование такой смеси также обеспечивает получение нескольких преимуществ: уменьшенные производственные времена вследствие использования предварительно смешанной лигнино-фенольной смеси, профиль низкой вязкости обеспечивает легкое регулирование производственного технологического процесса вплоть до достижения конечного уровня вязкости смолы, который представляет собой один пороговый критерий для реакции конденсации с формальдегидом.

Такие фенолоформальдегидные смолы, модифицированные лигнином, могут быть получены в результате проведения реакции между стабильной лигнино-фенольной смесью и формальдегидом.

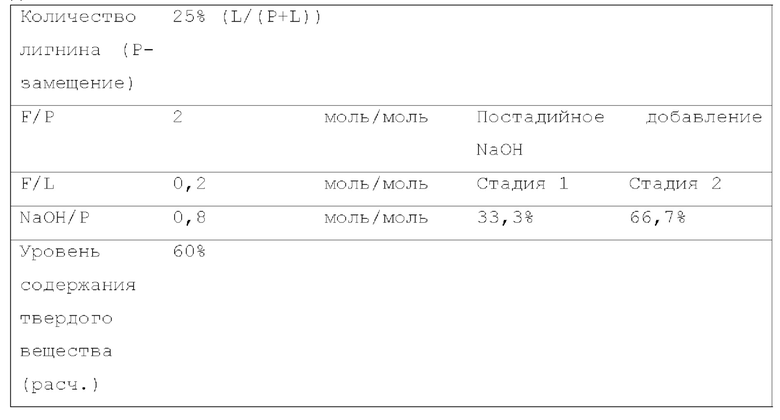

Формальдегид к лигнино-фенольной смеси добавляют в количестве, таком чтобы подстроить соотношение формальдегид/фенол с доведением до диапазона 1,5-2,5 моль/моль, предпочтительно 2 моль/моль, и соотношение формальдегид/лигнин с доведением до диапазона до 0,15-0,25 моль/моль, предпочтительно 0,2 моль/моль. NaOH добавляют постадийно вплоть до подстраивания конечного соотношения NaOH/фенол с доведением до 0,5-1 ммоль/л, предпочтительно 0,8 моль/моль. Уровень содержания твердого вещества в модифицированной фенолоформальдегидной смоле, полученной в водной дисперсии, находится в диапазоне приблизительно 40-65% (масс.), предпочтительно 45-55% (масс.).

Как это будет более подробно описываться в экспериментальном разделе, использование стабильной лигнино-фенольной смеси, соответствующей изобретению, обеспечивает получение определенных времени конденсации или времени синтеза после смешивания с формальдегидом. Как это оказалось, после добавления формальдегида к настоящей лигнино-фенольной смеси вязкость смоляной реакционной смеси находится в оптимальном диапазоне для обеспечения надлежащего синтеза смолы, а также обеспечения регулирования синтеза. Время конденсации вплоть до получения вязкости смоляной реакционной смеси, составляющей приблизительно 500 мПа*сек, составляет приблизительно 90 мин. Более продолжительное время конденсации обеспечивает достижение требуемых параметров в конечных древесно-композитных плитах. В противоположность этому, при использовании сопоставимых источников лигнина вязкость смолы является избыточно высокой прямо от начала реакции конденсации. Это вызывает понижение времени синтеза смолы и, в заключение, эксплуатационных характеристик древесно-композитных плит при использовании такого клея (смотрите результаты в экспериментальном разделе).

Модифицированные лигнином фенолоформальдегидные смолы, полученные данным образом, демонстрируют клеящие свойства, подобные соответствующим свойствам эталонных смол (как это проиллюстрировано на фиг.). Смолы сопоставляли со смолами LPB (лигнин-фенол-формальдегид), полученными обыкновенным образом в результате простого смешивания лигнина, фенола и формальдегида, где молярное соотношение (фенол : лигнин : формальдегид) для эталонных смол равно соответствующему соотношению для настоящих смол. В дополнение к этому, настоящие смолы также сопоставляют со стандартными фенольными смолами (при отсутствии лигнинового содержимого).

Древесно-композитная плита

Как это упоминалось, фенолоформальдегидная смола, модифицированная лигнином, может быть использована в качестве клея в древесно-композитной плите. Данные древесно-композитные плиты характеризуются средними прочностями на срез при растяжении (н/мм2) в диапазоне между 1,2 и 2,0, предпочтительно между 1,6 и 1,7. Данные числа по существу эквивалентны соответствующим числам для древесных композитов, полученных при использовании клея, содержащего лигнин, фенол и формальдегид, но без использования лигнино-фенольной смеси в качестве промежуточного продукта. Как это представляется, стабильная лигнино-фенольная смесь, соответствующая изобретению, обеспечивает достаточную гомогенизацию лигнина в смоляной смеси и, таким образом, делает возможной достаточную реакцию, в то время как этого не наблюдается в сравнительных примерах.

Настоящее изобретение более подробно разъясняется при использовании следующих далее примеров при обращении к фиг. На них демонстрируются:

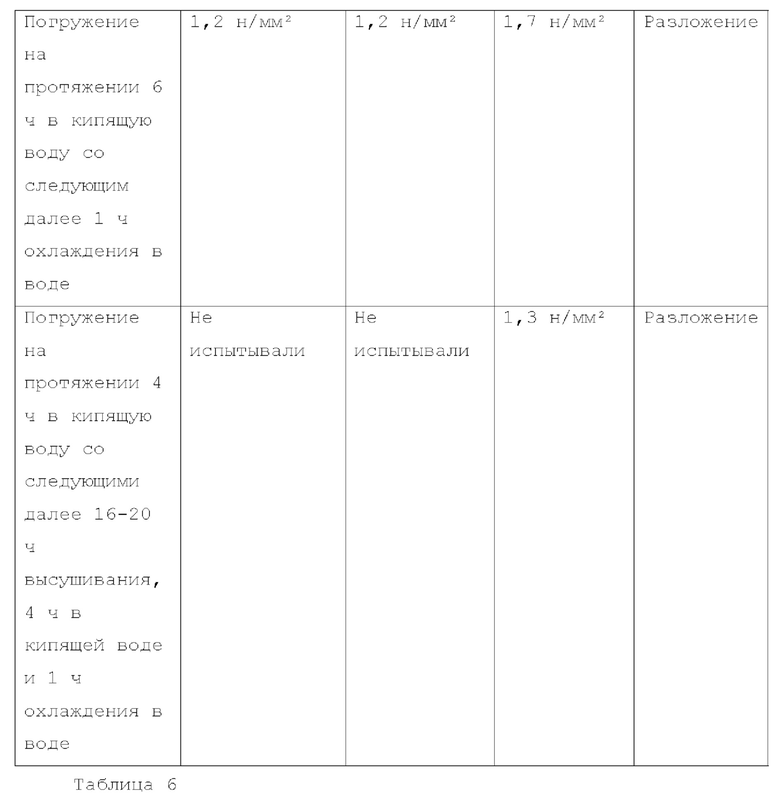

Фиг. 1 - диаграмма, иллюстрирующая развитие прочности при растяжении в соответствии с документом ASTM D7998-15 согласно измерению для буковых шпонов, полученных при использовании модифицированной лигнином фенолоформальдегидной смеси, соответствующей изобретению;

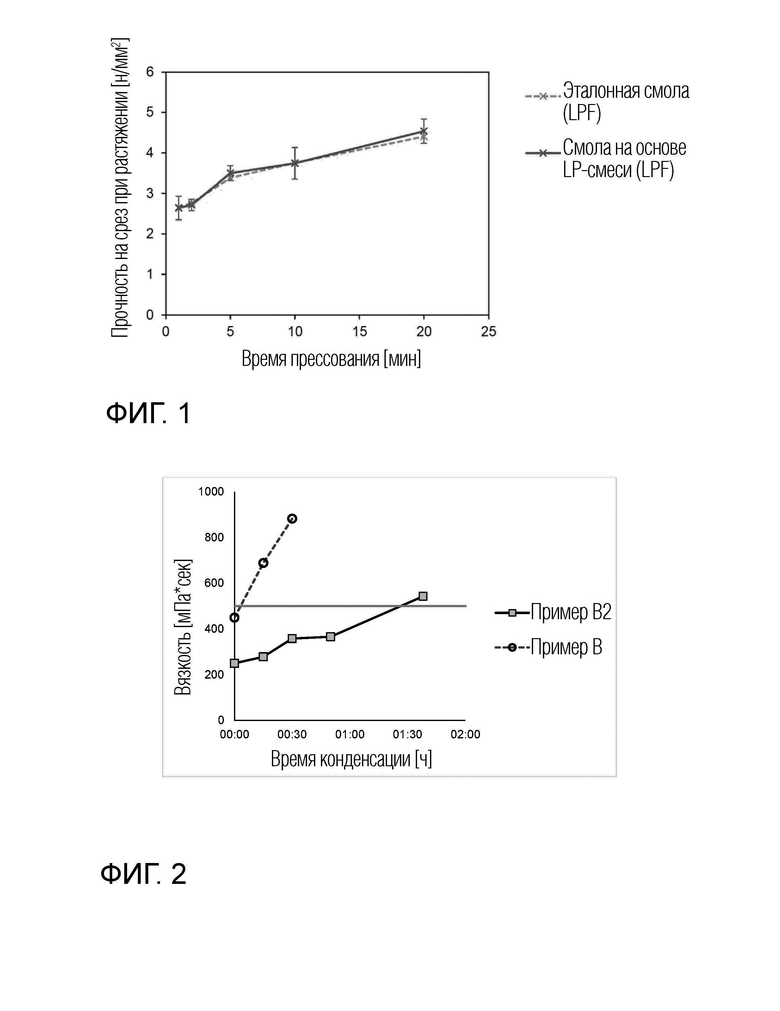

Фиг. 2 - диаграмма, иллюстрирующая время конденсации и вязкость для модифицированной лигнином фенолоформальдегидной смеси, соответствующей изобретению, и сравнительных примеров (за исключением времени для растворения лигнина в клеящей смеси).

I) Лигниновые сырьевые материалы

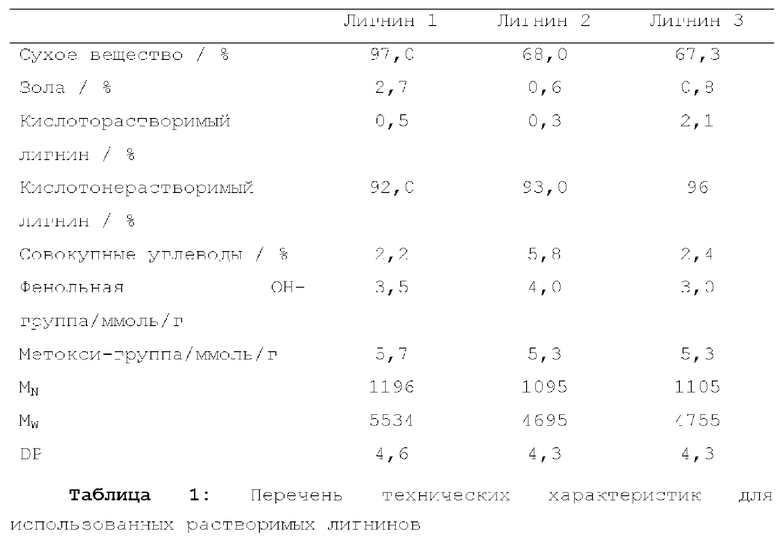

В качестве исходного материала используют крафт-лигнин из древесины хвойных пород от различных поставщиков. Молекулярную массу растворимого лигнина определяют при использовании эксклюзионной хроматографии размеров, снабженной ультрафиолетовым детектором и использующей в качестве растворителя раствор гидроксида натрия при 0,1 моль/л. В связи с количественным определением для калибровки используют полистирольные стандарты. Реакционная способность лигнина для получения смеси и клея зависит от концентрации гидроксильных групп и метоксильных групп в основной цепи полимера. В лаборатории гидроксильные и метоксильные группы определяют в виде суммарных параметров. Соотношение между суммарными параметрами и определение молекулярной массы демонстрируют базовую характеризацию реакционной способности лигнина. Результаты анализа для использованных лигнинов демонстрируются в таблице 1.

II) Растворимый лигнин

Экстрагирование растворимого лигнина

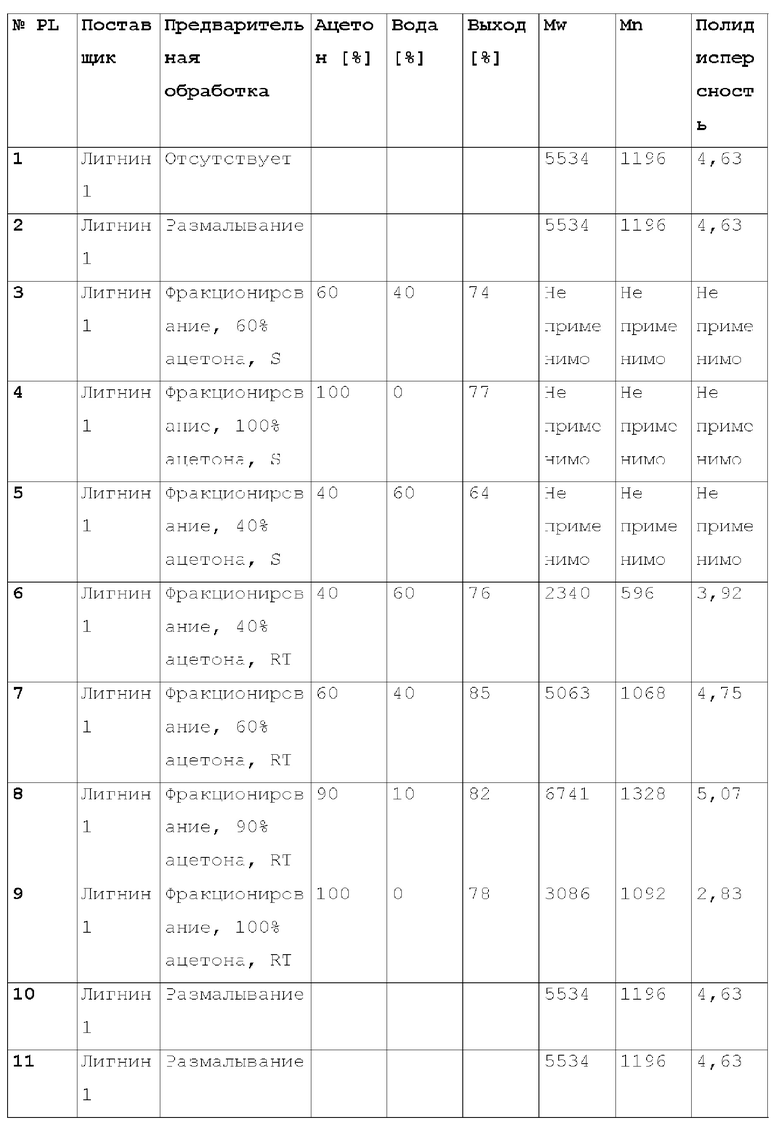

Лигнин по причинам обеспечения гомогенности сначала подвергали предварительной обработке при использовании простого технологического процесса размалывания. После этого порционно дозировали 15 г лигнина в 150 мл смеси растворителей вода/ацетон. Данную смесь перемешивают на протяжении 1 часа при комнатной температуре, а впоследствии центрифугируют на протяжении 20 мин при 8500 об/мин (16-кратное ускорение силы тяжести). После этого органический растворитель/воду удаляют при использовании стадии выпаривания, обычно проводимой в условиях пониженного давления, и, в заключение, проводят высушивание в печи при 60°С.

В следующей далее таблице 2 иллюстрируются различные примеры экстрагирования:

Молярно-массовые распределения для растворов образцов лигнина в NaOH получают в результате проведения эксклюзионной хроматографии размеров при использовании устройства Thermo Fisher Dionex ICS 5000+. Хроматографическая система состоит из предварительной колонки PSS МСХ Guard 50×8 mm и трех аналитических колонок (PSS Analytical 100А, 300×8 mm; PSS Analytical 1000A, 300×8 mm; PSS Analytical 100000A, 300×8 mm). Использованный УФ-детектор является ПДВ-детектором при 280 нм в качестве стандартной длины волны. Молярно-массовые калибровки проводят при использовании полистирольных стандартов.

III) Смесь на основе растворимого лигнина - фенола

Первая смесь, соответствующая изобретению, (смесь А1) 146 г фенола нагревают до 60°С, добавляют 4,3 г воды и проводят непрерывное перемешивание при 800 об/мин в круглодонной колбе при использовании якоря магнитной мешалки. При полном ожижении фенола постадийно добавляют 50 г просеянного порошкообразного лигнина, обеспечивая отсутствие агломерирования, на что требуется 30 мин. Конечную смесь при соотношении фенол: лигнин (в пересчете на сухое вещество) 75: 25 охлаждают и хранят при комнатной температуре.

Вторая смесь, соответствующая изобретению, (смесь В1)

В круглодонной колбе 120 г порошкообразного крафт-лигнина из древесины хвойных пород растворяют в 1,2 л 99,9%-ного ацетона и перемешивают при 800 об/мин при использовании якоря магнитной мешалки. После перемешивания на протяжении одного часа ацетон с растворенным лигнином декантируют с нерастворимого лигнина. Получающийся в результате раствор концентрируют в результате выпаривания ацетона со следующим далее высушиванием при 60°С на протяжении 48 ч.

Для производства смеси при 50%-ном замещении фенола расплавляют 70,0 г фенола при 60°С, добавляют 4,2 г воды и проводят непрерывное перемешивание при 800 об/мин в круглодонной колбе при использовании якоря магнитной мешалки. При полном расплавлении фенола постадийно добавляют 70,0 г растворимого в ацетоне, высушенного лигнина, обеспечивая отсутствие агломерирования, на что требуется 2,5 ч. Конечную смесь охлаждают и хранят при комнатной температуре. Смесь является стабильной на протяжении более, чем 3 недель при комнатной температуре.

Общее приготовление для получения лигнино-фенольных смесей включает:

- 220 г смеси PL (фенол-лигнин), содержащей 25% лигнина

- 160,2 г фенола, 53,4 г лигнина, 6,4 г дистиллированной воды

- Плавление фенола (60°С), перемешивание при 900 об/мин

- Дозирование лигнина (25 мин, 60°С), перемешивание при 1140 об/мин

- Перемешивание (25 мин, 60°С), перемешивание при 1140 об/мин

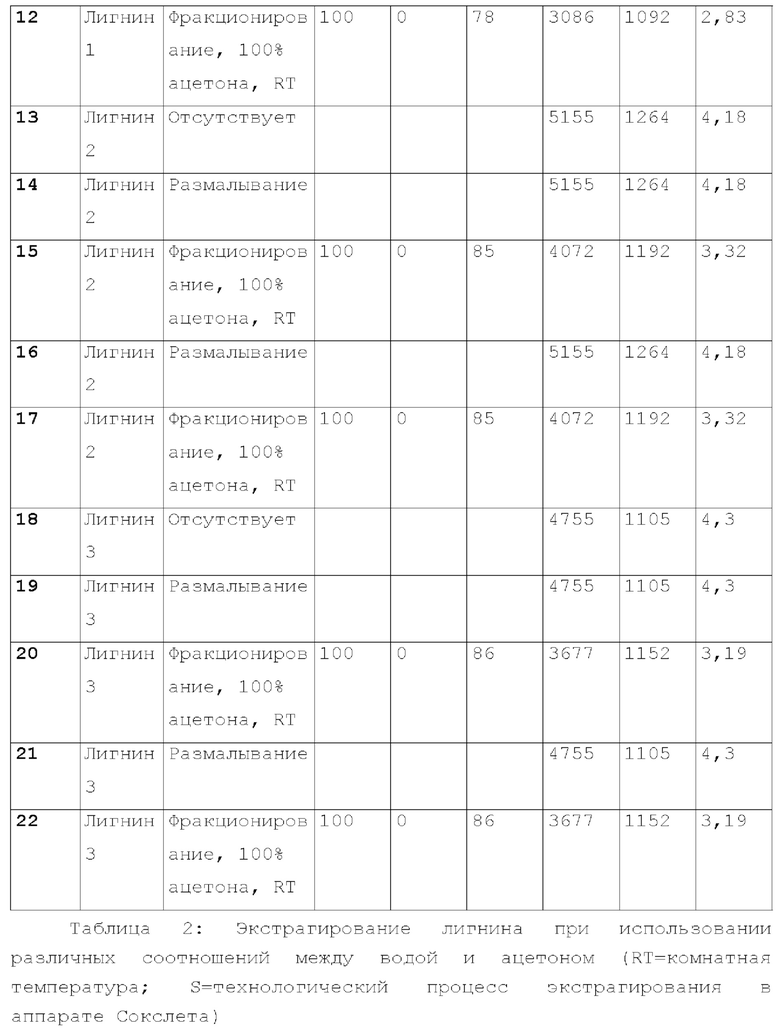

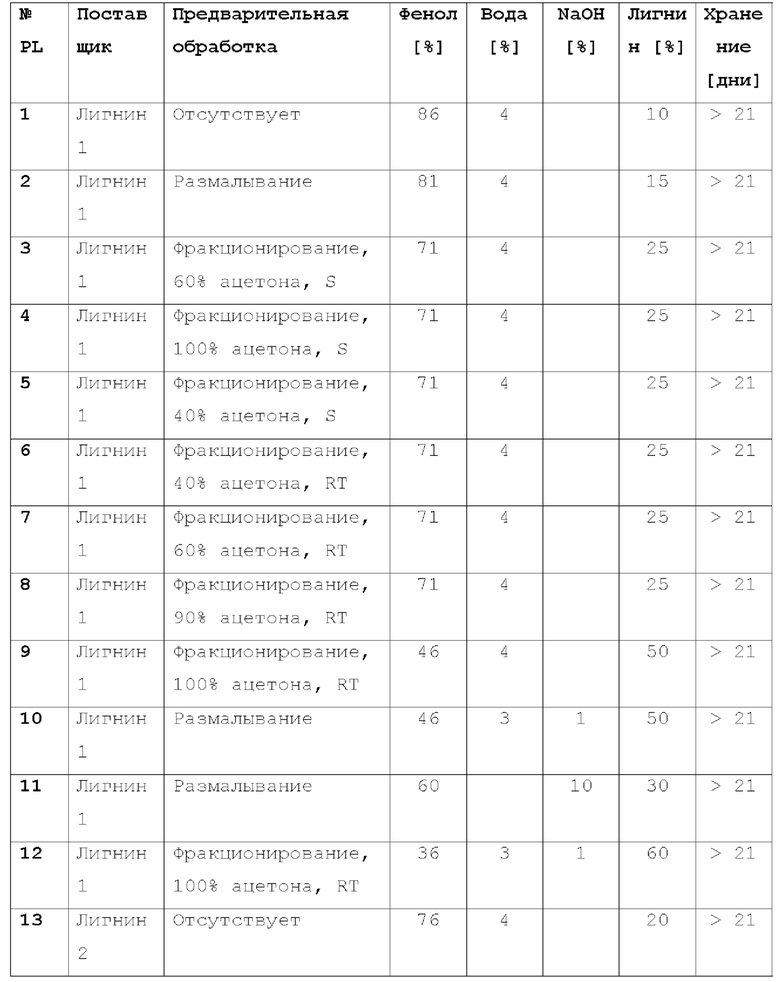

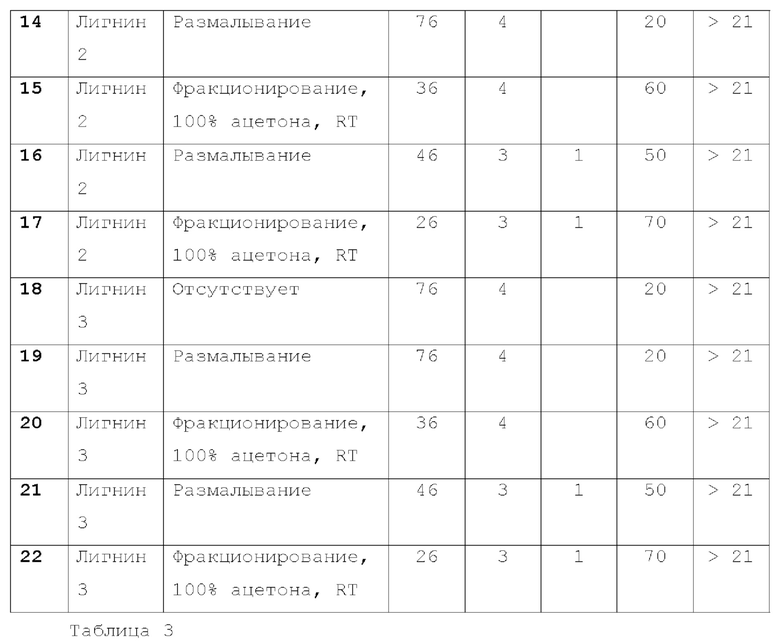

В следующей далее таблице 3 предлагается синтез дополнительных лигнино-фенольных смесей, соответствующих изобретению.

IV) Фенолоформальдегидная смола, модифицированная лигнином

Стабильные лигнино-фенольные смеси использовали для производства лигнино-фенолоформальдегидной смолы. Общие целевые значения для такой смолы обобщенно представлены в следующей далее схеме:

Первая модифицированная лигнином фенолоформальдегидная смола, соответствующая изобретению, (смола А2, LP-смесь F)

К 177,4 г смеси А1 добавляли 37 г 40%-ного водного раствора NaOH и проводили перемешивание при 65°С. Для каждого случая на протяжении 30 минут постоянно добавляли 226,7 г раствора формальдегида (37%), а после этого 58,6 г 50%-ного раствора NaOH. Клей дополнительно конденсировали при повышенной температуре 80°С вплоть до увеличения вязкости до 500 мПа*сек, а после этого незамедлительно охлаждали.

Вторая модифицированная лигнином фенолоформальдегидная смола, соответствующая изобретению, (смола В2)

Смесь В1 конденсировали с концентрированным формалином при молярном соотношении между формальдегидом и фенолом 2,35 при температуре, составляющей, по меньшей мере, 80°С. В качестве катализатора использовали водный раствор NaOH, который добавляли несколькими порциями вплоть до достижения молярного соотношения между NaOH и фенолом 1,1. Реакцию прекращали в результате охлаждения при достижении желательной вязкости 500 мПа*сек.

Сравнительный пример A (LPF)

Для эталонного образца 36,7 г кристаллического фенола расплавляли при 65°С и добавляли 12,2 г порошкообразного крафт-лигнина, а по истечении короткого времени 13,7 г 42%-ного раствора NaOH. При постоянной температуре смесь перемешивают и на протяжении периода времени в 30 мин добавляют 64,5 г раствора формальдегида (37%), а после этого 22,9 г 50%-ного раствора NaOH. Смесь нагревают до 85°С и конденсируют до конечной вязкости, составляющей приблизительно 500 мПа*сек. После достижения целевой вязкости смесь незамедлительно охлаждают до комнатной температуры.

Сравнительный пример В (LPF)

Фенол и лигнин при массовом соотношении 1: 1 конденсировали с концентрированным формалином при молярном соотношении между формальдегидом и фенолом 2,35 при температуре, составляющей, по меньшей мере, 80°С. В качестве катализатора использовали водный раствор NaOH, который добавляли несколькими порциями вплоть до достижения молярного соотношения между NaOH и фенолом 1,1. Реакцию прекращали в результате охлаждения при достижении желательной вязкости 500 мПа*сек.

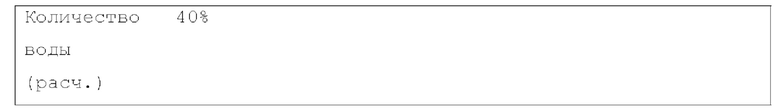

При сопоставлении лигнино-фенолоформальдегидной смолы А2 (LP-смеси F) со стандартной смесью (LPF) очевидной является по существу идентичность свойств обеих смол (смотрите представленную ниже таблицу 4). Таким образом, лигнино-фенолоформальдегидная смола А2, соответствующая изобретению, может быть использована тем же самым образом и в тех же самых целях, что и стандартная смола.

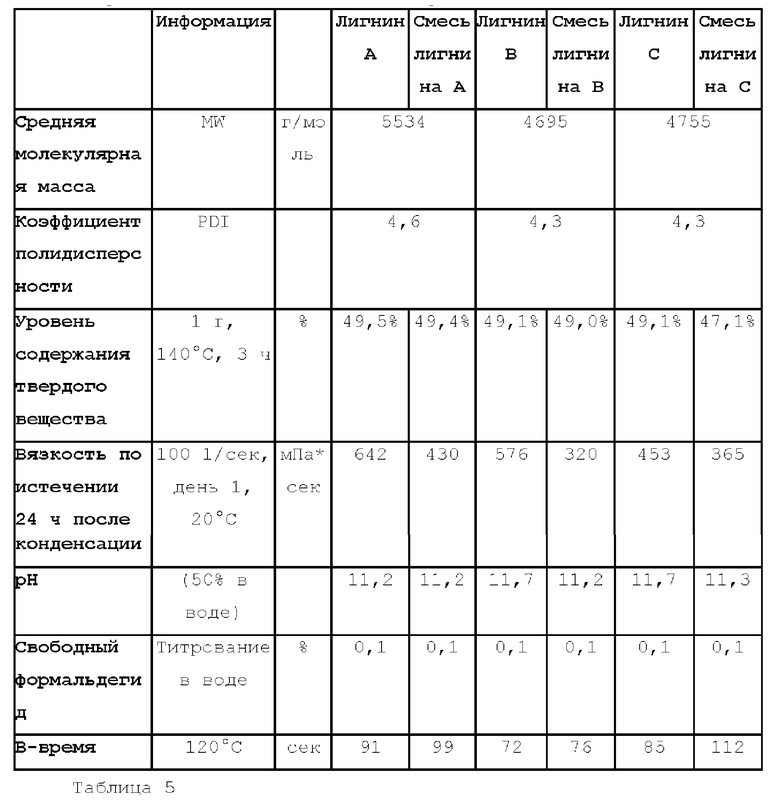

В таблице 5 предлагается синтез дополнительных фенолоформальдегидных смол, модифицированных лигнином.

IV) Древесно-композитная плита, содержащая фенолоформальдегидную смолу, модифицированную лигнином

Используют следующий далее метод проведения испытаний на адгезионную прочность, что разъясняет эффект от изобретения:

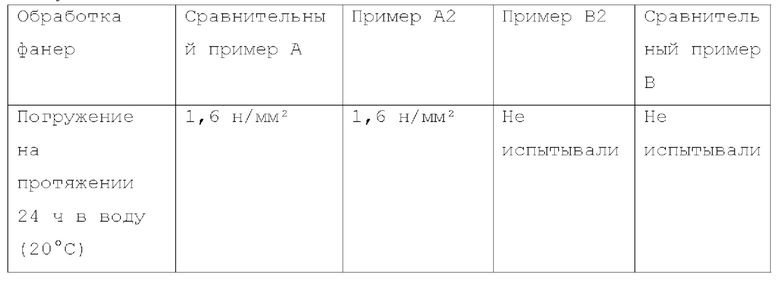

Клеящие смеси, произведенные в соответствии с примерами А2 и В2, подвергали испытаниям в соответствии с документом EN 314-1 и оценивали в соответствии с документом EN 314-2. Для этой цели производили 9-слойные фанерные плиты с нанесением адгезива при 155 г/м2, что спрессовывали при 130°С на протяжении 20 мин в гидравлическом прессе. Затвердевший состав кондиционировали на воздухе после резки на образцы на протяжении 7 дней в стандартном климате (20°С/65% относительной влажности). Половину образца хранили на протяжении 24 часов в теплой воде при 20°С, а другую половину погружали в кипящую воду на протяжении 6 часов, а после этого охлаждали в воде при 20°С на протяжении 1 часа. Для примеров В и В2 также проводили испытание на критерий 3 (погружение в кипящую воду на протяжении 4 ч со следующими далее 16-2 0 ч высушивания, 4 ч в кипящей воде и 1 ч охлаждения в воде) стандарта. Определенные средние прочности на срез при растяжении (н/мм2) из приведенных примеров обобщенно представлены в следующей далее таблице 6.

Диаграмма на фиг. 1 демонстрирует прочность при растяжении для фанерной плиты, полученной при использовании модифицированной лигнином фенолоформальдегидной смолы А2 (LP-смеси F) и стандартной смолы (LPF). Можно прийти к ясному заключению о том, что прочность при растяжении является по существу одной и той же в обоих случаях.

Диаграмма на фиг. 2 иллюстрирует время конденсации и вязкость для модифицированной лигнином фенолоформальдегидной смолы, соответствующей изобретению, и сравнительного примера В и дополнительного сравнительного примера.

Как это можно видеть, при использовании модифицированной лигнином фенолоформальдегидной смолы, соответствующей изобретению, (примера В2) вязкость 500 мПа*сек (в качестве целевого критерия для изготовления смолы) достигается по истечении времени конденсации, составляющего приблизительно 90 мин. Более продолжительное время конденсации обеспечивает достижение требуемых параметров для конечных древесно-композитных плит.

В противоположность этому, при использовании сопоставимых источников лигнина (примера В) вязкость смолы является избыточно высокой прямо от начала реакции конденсации. Это вызывает понижение времени синтеза смолы и, в заключение, эксплуатационных характеристик древесно-композитных плит при использовании такого клея (смотрите результаты в экспериментальном разделе).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОСТАДИЙНАЯ КОНВЕРСИЯ ТВЕРДОГО ЛИГНИНА В ЖИДКИЕ ПРОДУКТЫ | 2008 |

|

RU2476581C2 |

| МОДИФИЦИРОВАННЫЙ ЛИГНИН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2790986C2 |

| Способ получения лигнинфенолформальдегидной смолы | 2023 |

|

RU2820520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| СПОСОБ ПО ОТДЕЛЕНИЮ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ ДЕРИВАТИЗАЦИЕЙ ЛИГНИНА, ОТ ПИРОЛИЗНЫХ МАСЕЛ | 2014 |

|

RU2662543C2 |

| Способ получения серусодержащего лигнина | 1975 |

|

SU674678A3 |

| Способ и устройство для образования фракции лигнина, лигниновая композиция и ее применение | 2016 |

|

RU2717097C2 |

| СПОСОБ ЭКСТРАКЦИИ ЛИГНИНА | 2015 |

|

RU2682348C2 |

| МОДИФИЦИРОВАННЫЙ ДРЕВЕСНЫЙ ПРОДУКТ И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2018 |

|

RU2765891C2 |

| МОДИФИЦИРОВАННЫЕ ПОЛИФЕНОЛЬНЫЕ СВЯЗУЮЩИЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2013 |

|

RU2650129C2 |

Настоящее изобретение относится к стабильной лигнино-фенольной свободной от формальдегида смеси для использования в фенолоформальдегидных смолах, модифицированных лигнином, а также к способу ее получения и использованию. Смесь содержит между 10-80% масс. лигнина, между 15-90% масс. фенола и между 0-25% масс. солюбилизатора. Лигнин является гомогенным растворимым лигнином со среднемассовой молекулярной массой между 3000 и 8000, полидисперсностью между 2 и 5. Настоящее изобретение позволяет получать лигнино-фенольные смолы с постоянным качеством и приемлемыми эксплуатационными характеристиками. 5 н. и 11 з.п. ф-лы, 2 ил., 6 табл., 2 пр.

1. Стабильная лигнино-фенольная свободная от формальдегида смесь в качестве смесевого предшественника для использования в фенолоформальдегидных смолах, модифицированных лигнином, содержащая

- лигнин в количестве в диапазоне между 15-70% масс., где лигнин является гомогенным растворимым лигнином, характеризующимся среднемассовой молекулярной массой Mw в диапазоне между 3000 и 8000, и полидисперсностью в диапазоне между 2 и 5,

- фенол в количестве в диапазоне между 20-85% масс.; и

- солюбилизатор в количестве в диапазоне между 1-15% масс., где солюбилизатор является одним представителем, выбираемым из воды, водного щелочного раствора или щелочного соединения,

где сумма всех ингредиентов всегда составляет 100%.

2. Лигнино-фенольная смесь по п.1, отличающаяся содержанием лигнина между 30-60% масс., причём лигнин является гомогенным растворимым лигнином, характеризующимся

среднемассовой молекулярной массой Mw между 3500 и 6000, и полидисперсностью между 2,5 и 4,7,

содержанием фенола между 30 и 70% масс., и

солюбилизатором в количестве между 4-10% масс., где солюбилизатор является одним представителем, выбираемым из воды, водного щелочного раствора или щелочного соединения,

где сумма всех ингредиентов всегда составляет 100%.

3. Лигнино-фенольная смесь по п.1 или 2, отличающаяся содержанием лигнина между 40-55% масс., причём лигнин является гомогенным растворимым лигнином, характеризующимся среднемассовой молекулярной массой Mw между 3800 и 5000, и полидисперсностью между 3,0 и 4,6,

содержанием фенола между 40% и 55% масс., и

солюбилизатором в количестве между 4-10% масс., где солюбилизатор является одним представителем, выбираемым из воды, водного щелочного раствора или щелочного соединения,

где сумма всех ингредиентов всегда составляет 100%.

4. Лигнино-фенольная смесь по п.1, отличающаяся тем, что при использовании в качестве солюбилизатора водного щелочного раствора или щелочного соединения диапазон значений рН для лигнино-фенольной смеси находится в диапазоне между 11 и 14, предпочтительно между 12 и 13.

5. Лигнино-фенольная смесь по п.1, отличающаяся вязкостью в диапазоне между 20 и 1500 мПа*сек, предпочтительно между 50 и 1500 мПа*сек, более предпочтительно между 80 и 1200 мПа*сек, согласно измерению при 25°С в режиме осцилляции.

6. Лигнино-фенольная смесь по п.1, отличающаяся стабильностью, составляющей более чем 3 недели.

7. Способ получения стабильной лигнино-фенольной смеси по одному из предшествующих пунктов, включающий стадии:

- получения фракции лигнина в количестве между 15-70% масс.,

где лигнин является гомогенным растворимым лигнином, полученным в результате химического экстрагирования и характеризующимся среднемассовой молекулярной массой Mw между 3000 и 8000, и полидисперсностью между 2 и 5,

- получения фракции ожиженного фенола в количестве между

20-85% масс.;

- получения солюбилизатора, где солюбилизатор является одним представителем, выбираемым из воды, водного щелочного раствора или щелочного соединения, и

- смешивания фракции растворимого лигнина с фракцией ожиженного фенола и солюбилизатором в количестве между 1-15% масс.,

где сумма всех ингредиентов всегда составляет 100%.

8. Способ по п. 7, включающий стадии:

- получения фракции лигнина в количестве между 30- 60% масс.,

где лигнин является гомогенным растворимым лигнином, полученным в результате химического экстрагирования, и характеризующимся среднемассовой молекулярной массой Mw между 3500 и 6000, и полидисперсностью между 2,5 и 4,7,

- получения фракции ожиженного фенола в количестве между 30 и 70% масс.;

- получения солюбилизатора, где солюбилизатор является одним представителем, выбираемым из воды, водного щелочного раствора или щелочного соединения, и

- смешивания фракции растворимого лигнина с фракцией ожиженного фенола и солюбилизатором в количестве между 4-10% масс.,

где сумма всех ингредиентов всегда составляет 100%.

9. Способ по п.7 или 8, включающий стадии:

- получения фракции лигнина в количестве между 40- 55% масс.,

где лигнин является гомогенным растворимым лигнином, полученным в результате химического экстрагирования, и характеризующимся среднемассовой молекулярной массой Mw между 3800 и 5000, и полидисперсностью между 3,0 и 4,6,

- получения фракции ожиженного фенола в количестве между 40 и 55% масс.;

- получения солюбилизатора, где солюбилизатор является одним представителем, выбираемым из воды, водного щелочного раствора или щелочного соединения, и

- смешивания фракции растворимого лигнина с фракцией ожиженного фенола и солюбилизатором в количестве между 4-10% масс.,

где сумма всех ингредиентов всегда составляет 100%.

10. Способ по п. 7, отличающийся тем, что фенол является ожиженным при 50°С, лигнин дозируют в ожиженный фенол и смесь перемешивают при 50°С на протяжении определенного времени.

11. Способ по п. 7, отличающийся тем, что растворимый гомогенный лигнин получают в результате

- смешивания подходящего для использования источника лигнина с органическим растворителем, предпочтительно водным органическим растворителем, при комнатной температуре для получения дисперсии;

- разделения растворимой и нерастворимой фракций лигнина и

- выпаривания органического растворителя, в частности, водного органического растворителя, из растворимой лигниновой фракции для получения твердого растворимого лигнина.

12. Способ по п. 11, отличающийся тем, что растворимую лигниновую фракцию отделяют от нерастворимой лигниновой фракции в результате центрифугирования, декантирования, сифонирования, седиментации или фильтрования.

13. Применение стабильной лигнино-фенольной смеси по п.1 для получения фенолоформальдегидных смол, модифицированных лигнином.

14. Модифицированные лигнином фенолоформальдегидные смолы, получаемые в результате проведения реакции между стабильной лигнино-фенольной смесью по п. 1 и альдегидом.

15. Модифицированные лигнином фенолоформальдегидные смолы по п.14, отличающиеся тем, что альдегид представляет собой формальдегид.

16. Древесно-композитная плита, содержащая, по меньшей мере, одну модифицированную лигнином фенолоформальдегидную смолу по п. 14.

| WO 2015079106 A1, 04.06.2015 | |||

| WO 2013144454 A1, 03.10.2013 | |||

| WO 2014179777 A1, 06.11.2014 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2009 |

|

RU2423390C2 |

| 0 |

|

SU163349A1 | |

Авторы

Даты

2024-05-31—Публикация

2021-06-07—Подача