Настоящей заявкой устанавливается приоритет по отношению к рассматриваемой предварительной патентной заявке с номером U.S. Provisional Patent Application Serial No. 61782644, поданной 14 марта, в 2013 году.

Область техники, к которой относится изобретение

Данное изобретение относится к технологическому процессу отделения соединений, получаемых дериватизацией лигнина, от пиролизного масла.

Предпосылки создания изобретения

Пиролизные масла или био-масла были изучены в качестве возможной экологически безопасной характеризующейся малым выделением СО2 замены ископаемому топливу. Они образуются в ходе технологического процесса, называемого «быстрый пиролиз», в котором сухую биомассу быстро нагревают до температуры 450-650°С в отсутствие кислорода, выдерживают ее в течение короткого промежутка времени (до нескольких секунд или меньше) и быстро охлаждают в целях получения конденсата. Конденсат, формирующийся в ходе данного технологического процесса содержит очень высокий уровень кислородсодержащих компонентов, фенольных/ароматических соединений и воды в форме вязкой эмульсии. Поскольку конденсат образуется в ходе неравновесного технологического процесса, его компоненты являются нестабильными друг по отношению к другу и масляная эмульсия продолжает со временем разлагаться. Это обстоятельство делает масло заметно отличающимся от масел на нефтяной основе и препятствует его коммерческой реализации на сегодняшний день.

«Вода» и прочие кислородсодержащие молекулы в составе пиролизного масла являются полностью эмульгированными и не подвержены быстрому фазовому разделению, как этому подвержена вода в присутствии стандартных видов ископаемого топлива. Плотность пиролизного масла значительно выше, чем дизельного топлива. Содержание кислорода в нем составляет около 40-50%, и, как правило, в нем не обнаруживается сера. Цетановое число составляет лишь около 10, в то время как дизельные двигатели, как правило, работают в диапазоне цетанового числа 40-55. Вязкость увеличивается до максимального значения в течение 12 месяцев из-за продолжающейся полимеризации. Пиролизное масло является нестабильным на воздухе и его дегазация продолжается при дальнейшем хранении. Пиролизное масло не способно легко смешиваться с дизельным топливом.

Таким образом, стабилизация био-масла является существенным моментом при его использовании. Так же, как сырая нефть, био-масло (пиролизное масло) может быть подвергнуто фракционированию и очистке в целях получения продуктов с определенными свойствами и характеристиками, необходимыми в целях различных последующих вариантов применения. В патентном документе с номером U.S. Pat. No. 4209647, патентном документе с номером U.S. Pat. No. 4508886, патентном документе с номером U.S. Pat. No. 4233465 и патентном документе с номером U.S. Pat. No. 4942269 приводится описание способов отделения лигниновой и фенольных фракций от био-масла, полученного путем пиролиза лигноцеллюлозных материалов, и последующего использования данной фракции при создании фенолформальдегидных смол. Тем не менее, данные технологические процессы включают в себя серию жидкофазных стадий и стадий жидкофазной экстракции. Сложность и длительность экстракции в растворителе, связанные с относительно низким выходом фенольных компонентов, ограничивают промышленное практическое применение подобного технологического процесса.

Сущность изобретения

Таким образом, представляется крайне желательным разработать эффективный технологический процесс в целях отделения легких продуктов окисления от соединений, полученных дериватизацией лигнина, таких как лигнин и фенольные соединения в составе пиролизного масла.

В рамках одного варианта осуществления, приводится описание способа обработки пиролизного масла, включающего в себя;

(а) получение пиролизного масла;

(b) приведение в контакт указываемого пиролизного масла, по меньшей мере, с одной α-гидроксисульфоновой кислотой при условиях, эффективных в целях осуществления фазового разделения пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы; а также

(d) удаление α-гидроксисульфоновой кислоты в виде ее соединения из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

В рамках еще одного варианта осуществления, способ обработки пиролизного масла, включает в себя;

(а) получение пиролизного масла;

(b) приведение в контакт указываемого пиролизного масла по меньшей мере, с одной α-гидроксисульфоновой кислотой при условиях, эффективных в целях осуществления фазового разделения пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы;

(d) удаление воды из водорастворимой фазы; а также

(е) удаление α-гидроксисульфоновой кислоты в виде ее соединения из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

В рамках другого варианта осуществления, способ включает в себя рециклинг удаляемой α-гидроксисульфоновой кислоты на стадию (b) в качестве компонента или в качестве ее рекомбинированной формы.

В рамках еще одного варианта осуществления, способ включает в себя образование α-гидроксисульфоновой кислоты из, по меньшей мере, одного карбонильного соединения, присутствующего в составе пиролизного масла.

В рамках еще одного варианта осуществления, способ включает в себя приведение в контакт, что на стадии (b) проводят при температуре, составляющей в диапазоне 0-150°С, и давлении, составляющем в диапазоне 0-13,8 бар. В рамках еще одного варианта осуществления, способ включает в себя приведение в контакт, что на стадии (b) проводят при температуре, составляющей в диапазоне 50-120°С, и давлении, составляющем в диапазоне 1-4 бар.

В рамках еще одного варианта осуществления, способ включает в себя извлечение, по меньшей мере, одного сахара из водорастворимой фазы с удаленной из нее кислотой.

В рамках еще одного варианта осуществления, способ включает в себя удаление воды из водорастворимой фазы, затем карбонильных соединений путем нагревания или понижения давления из указываемой водорастворимой фазы с удаленной из нее водой и удаление SO2 из водорастворимой фазы с удаленной из нее водой.

В рамках еще одного варианта осуществления, способ включает в себя отношение пиролизного масла к воде, составляющее в диапазоне 1:0-1:5.

В рамках еще одного варианта осуществления, способ обработки пиролизного масла, включает в себя;

(а) получение пиролизного масла, содержащего в своем составе ангидросахара;

(b) приведение в контакт указываемого пиролизного масла, по меньшей мере, с одной α-гидроксисульфоновой кислотой при температуре, составляющей в диапазоне 0-150°С, что тем самым приводит к фазовому разделению пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы;

(d) удаление α-гидроксисульфоновой кислоты в виде компонента из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

В рамках еще одного варианта осуществления, способ включает в себя приведение в контакт на стадии (b), осуществляемое при давлении, составляющем в диапазоне 0-13,8 бар (МПа). В рамках еще одного варианта осуществления, способ включает в себя приведение в контакт на стадии (b), осуществляемое при температуре, составляющей в диапазоне 50-120°С, и давлении, составляющем в диапазоне 1-4 бар (МПа).

В рамках еще одного варианта осуществления, способ включает в себя удаление воды из водорастворимой фазы, затем регенерацию карбонильных соединений путем нагревания или уменьшения давления из указываемой водорастворимой фазы с удаленной из нее водой и извлечение, по меньшей мере, одного сахара из водорастворимой фазы с удаленной из нее кислотой.

В рамках еще одного варианта осуществления, способ включает в себя удаление воды из водорастворимой фазы, затем регенерацию карбонильных соединений путем нагревания или уменьшения давления из указываемой водорастворимой фазы с удаленной из нее водой и удаление SO2 из водорастворимой фазы с удаленной из нее водой.

В рамках еще одного варианта осуществления, способ включает в себя отношение содержания пиролизного масла к содержанию воды, составляющее в диапазоне 1:0-1:5.

Отличительные признаки и преимущества в соответствии с настоящим изобретением очевидны специалистам в данной области техники. В то время как многочисленные изменения могут быть сделаны специалистами в данной области, подобные изменения находятся в пределах сущности в соответствии с настоящим изобретением.

Краткое описание чертежа

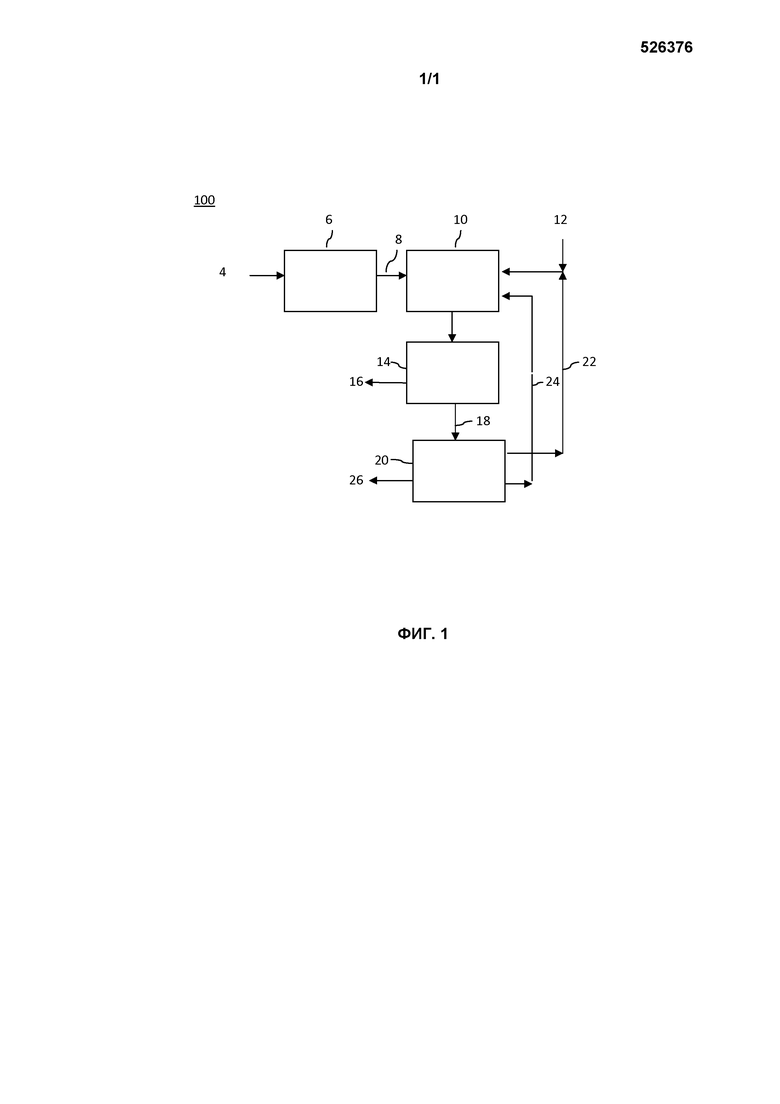

Данный чертеж иллюстрирует некоторые аспекты некоторых вариантах осуществления в соответствии с настоящим изобретением, и не должен использоваться в целях ограничения или определения изобретения.

На чертеже схематически иллюстрируется технологическая поточная блок-схема операций варианта осуществления в рамках технологического процесса обработки в соответствии с настоящим изобретением.

Подробное описание изобретения

Настоящее изобретение относится к новому способу разделения био-масла (пиролизного масла) на обогащенные кислородсодержащими веществами фракции и соединения, получаемые дериватизацией лигнина, в рамках весьма эффективного способа. Установлено, что отделение соединений, полученных дериватизацией лигнина (лигнина и фенольных фракций), от био-масла с использованием восстанавливаемой α-гидроксисульфоновой кислоты в заметной степени увеличивает эффективность экстракции. В рамках способа в соответствии с настоящим изобретением, ангидросахара в составе био-масла также преобразуются в сахара, подверженные брожению.

В то время, как точный состав пиролизного масла зависит от условий обработки и исходного источника биомассы, типичный состав может быть следующим: вода составляет 20-28%; взвешенные твердофазные вещества и пиролизный лигнин составляют 22-36%; гидроксиацетальдегид составляет 8-12%; левоглюкозан (сахарный олигомер) составляет 3-8%; уксусная кислота составляет 4-8%; гидроксиацетон составляет 3-6%; целлобиоза (сахарный олигомер) составляет 1-2%; глиоксаль составляет 1-2%; формальдегид составляет 3-4%; муравьиная кислота составляет 3-6%. Пиролизное масло является кислым, характеризующимся рН, как правило, составляющим в диапазоне 2-3.

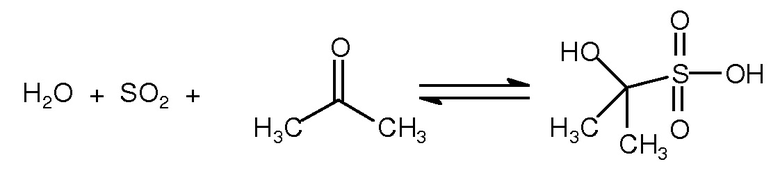

Как отмечается выше, могут присутствовать значительные количества альдегидов и кетонов, которые формируются в ходе производства био-масла из определенных видов сырья и при определенных условиях обработки. Гидроксилсодержащие альдегиды и кетоны, присутствующие в составе био-масла, сочетаются с SO2 и водой с образованием in situ α-гидроксисульфоновой кислоты. Кроме того, α-гидроксисульфоновые кислоты могут быть получены отдельно и добавлены к пиролизному маслу. Общей реакцией карбонильных соединений является их взаимодействие с водой и SO2, с быстрым формированием α-гидроксисульфоновых кислот в очень мягких условиях. Наличие α-гидроксисульфоновых кислот в составе био-масла исключает проявление био-маслом поверхностно-активных свойств, делает воду очень кислой (рН<1), и приводит к разделению соединений на основе лигнина и фенольных соединений на отдельные фазы. После того, как вода отделяется, карбонильные соединения могут быть регенерированы путем нагревания смеси или уменьшения давления, что позволяет удалять летучий SO2 из зоны реакции.

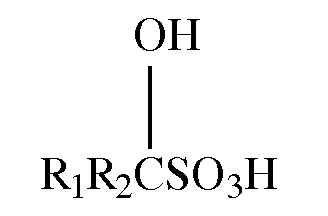

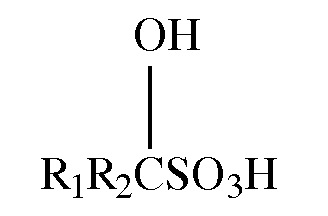

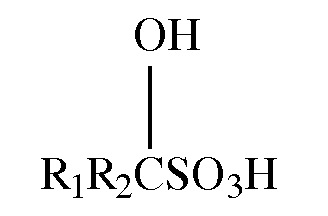

Альфа α-гидроксисульфоновые кислоты могут быть описаны общей структурной формулой

в которой R1 и R2 по отдельности представляют собой водород или углеводородный радикал, содержащий в своей структуре приблизительно до 9 атомов углерода, которые могут содержать или не содержать в своей структуре кислород, предпочтительно получаемые из карбонильных соединений в составе био-масла. Альфа α-гидроксисульфоновая кислота может быть смесью α-гидроксисульфоновых кислот. Кислоту обычно получают реакцией, по меньшей мере, одного карбонильного соединения или предшественника карбонильного соединения (которые могут присутствовать в составе био-масла) с диоксидом серы или предшественником диоксида серы (например, серой и окислителем, или триоксидом серы и восстановителем) и водой в соответствии со следующим общим уравнением 1.

в которой R1 и R2 по отдельности представляют собой водород или углеводородный радикал, содержащий в своей структуре приблизительно до 9 атомов углерода, или их смеси, в соответствии с приводимым выше описанием.

Карбонильные соединения и их предшественники могут представлять собой смесь соединений, описываемых выше. Например, данная смесь может представлять собой карбонильное соединение или его предшественник, такой как, например, триоксан, который, как известно, термически восстанавливается до формальдегида при повышенных температурах или спирт, который может быть, преобразован в альдегид путем дегидрирования спирта до альдегида. Пример источника карбонильных соединений может представлять собой смесь гидроксиацетальдегида и прочих альдегидов и кетонов, получаемых в результате быстрого пиролиза нефти.

Приготовление α-гидроксисульфоновых кислот путем сочетания органических карбонильных соединений, SO2 и воды представляет собой общую реакцию и описывается уравнением 2 для случая ацетона.

Альфа α-гидроксисульфоновые кислоты, по-видимому, являются такими же сильными, если не более сильными, чем HCl, поскольку сообщается, что водный раствор аддукта вступает в реакцию с NaCl с высвобождением слабой кислоты, HCl (см. патентный документ с номером US 3549319). Реакция, описываемая уравнением 1, выражает истинное равновесие, что приводит к легкому обращению кислоты. То есть, при нагревании равновесие смещается в сторону исходного карбонильного соединения, диоксида серы и воды (в форме их компонентов). В случае, если создаются условия для ухода летучих компонентов (например, диоксида серы) из реакционной смеси посредством испарения или других способов, реакция получения кислоты полностью обращается и раствор становится эффективно нейтральным. Таким образом, путем повышения температуры и/или понижения давления диоксид серы может быть удален и реакция полностью обращается по принципу Ле-Шателье, при этом дальнейшая судьба карбонильного соединения зависит от природы используемого материала. В случае, если карбонильное соединение также является летучим (например, представляет собой ацетальдегид), данный материал также легко может быть удален с паровой фазой. Таким образом, карбонильные соединения могут быть удалены с помощью стандартных средств, например, продолжительным термическим воздействием и/или вакуумом, продувкой паром и азотом, промывкой растворителем, центрифугирование, и т.п. Таким образом, формирование данных кислот является обратимым процессом в том отношении, что, при повышении температуры диоксид серы и/или альдегид, и/или кетон могут быть удалены из смеси и конденсироавны или сорбированы в другом месте в целях их рециклинга. Было обнаружено, что данные обратимо формирующиеся кислоты, которые являются приблизительно такими же сильными, как сильные минеральные кислоты, являются эффективными при отделении воды и легких кислородсодержащих соединений от соединений, полученных дериватизацией лигнина (соединения на основе лигнина и фенолов). «Легкие кислородсодержащие соединения» относятся к более низкомолекулярным кислородсодержащим соединениям (кислородсодержащие углеводороды), таким, как гликоль, гидроксиацетальдегид, уксусная кислота, ангидросахара и прочие молекулы, которые, как правило, характеризуются более высоким значением отношения кислорода к углероду (обычно, составляющим в интервале приблизительно 1:1-1:2), как в случае левоглюкозана), по сравнению с ароматическими соединениями на основе лигнина (обычно, составляющим в интервале приблизительно 9:1-9:2).

В рамках некоторых вариантов осуществления, реакции, описываемые ниже, проводятся в любой удовлетворяющей требованиям проектируемой системе, в том числе в системах, содержащих непрерывные поточные (например, реакторы с постоянным перемешиванием среды и реактора идеального вытеснения), периодические, полу-непрерывные или многофункциональные реакционные емкости и реактора, а также реактора проточного типа с уплотненным слоем. По причинам строго экономической целесообразности, представляется предпочтительным функционирование изобретения на практике с использованием непрерывной проточной системы, работающей в режиме стационарного равновесия.

На чертеже демонстрируется вариант осуществления в соответствии с настоящим изобретением 100 по обработке пиролизного масла. В рамках данного варианта осуществления, биомасса (обычно лигноцеллюлозная) 4 подвергается пиролизу 6 с получением био-масла (или пиролизного масла) 8, содержащего ангидросахара, органические кислоты, карбонильные соединения (такие, как кетоны и альдегиды), воду, лигнин и фенольные соединения. Пиролизное масло подается в зону контакта / обработки кислоты 10, содержащую α-гидроксисульфоновую кислоту, в которой проводится взаимодействие пиролизного масла с раствором, содержащим, по меньшей мере, одну α-гидроксисульфоновую кислоту, что тем самым приводит к постепенному фазовому отделению пиролизного масла в пределах зоны разделения 14 на водорастворимую фазу 18, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу 16, содержащую лигнин и фенольные соединения. Система кислотной обработки может включать в себя ряд компонентов, включая in situ образующуюся α-гидроксисульфоновую кислоту. Термин «in situ», используемый в контексте данного описания, относится к компоненту, который получают в ходе общего технологического процесса; он не ограничивается конкретным реактором для производства или обработки, и поэтому является синонимом компонента, образующегося в ходе технологического процесса. Вода, предпочтительно, удаляется из водорастворимой фазы 18 (не показано) и α-гидроксисульфоновые кислоты удаляются, поскольку в форме ее компонента путем образования карбонильного соединения посредством нагревания или понижения давления в зоне удаления кислоты 20 и выпуска летучего SO2 22. Карбонильное соединение может быть возвращено в зону обработки 10 с помощью рециркулирующего потока 24 и SO2 может быть переработан в зоне обработки 10 с рециклинговым потоком 22 в целях образования in situ α-гидроксисульфоновой кислоты. Дополнительное или изначальное количество SO2 или его предшественника, необязательно, может быть добавлено по трубопроводу 12 по мере необходимости в целях образования достаточного количества α-гидроксисульфоновой кислоты. Дополнительное или изначальное количество карбонильного соединения или его предшественника, необязательно, может также быть добавлено по мере необходимости целях образования необходимого и достаточного количества α-гидроксисульфоновой кислоты (не показано). Поток био-масла, обогащенного легкими кислородсодержащими соединениями 26, содержащий сахара и кислоты, может быть получен с помощью способа в соответствии с настоящим изобретением, который может быть впоследствии использован для целей других технологических процессов по изготовлению химических реагентов, или подвергнут дополнительному разделению с целью выделения. Данные зоны могут находиться в том же самом реакторе, и/или в той же самой зоне, или в разных реакторах.

Карбонильное соединение с двуокисью серы и водой должно быть добавлено в тех количествах и при тех условиях, которые являются эффективными для целей получения α-гидроксисульфоновых кислот. Температура и давление кислотной обработки должны варьироваться в том диапазоне, при котором образуются α-гидроксисульфоновые кислоты и происходит эффективное разделение био-масла на водорастворимую фазу и нерастворимую в воде фазу. Количество карбонильного соединения или его предшественника, и диоксида серы должно быть достаточным для образования α-гидроксисульфоновой кислоты в количестве в диапазоне, составляющем от приблизительно 1% масс., предпочтительно, составляющем в диапазоне от приблизительно 5% масс., наиболее предпочтительно, составляющем в диапазоне от приблизительно 10% масс., составляющем в диапазоне до приблизительно 55% масс., предпочтительно, составляющем в диапазоне до приблизительно 50% масс., более предпочтительно, составляющем в диапазоне до приблизительно 40% масс., в расчете на массу всего раствора. Для целей проведения реакции избыток диоксида серы не является необходимым, но любой избыток диоксида серы может быть использован в целях смещения равновесие в уравнении 1 в сторону кислотной формы при повышенных температурах. Условия приведения в контакт могут представлять собой температуру, составляющую в диапазоне приблизительно 0°С - приблизительно 150°С, и давление, составляющее в диапазоне 0 - приблизительно 13,8 бар (200 фунтов на квадратный дюйм) в зависимости от α-гидроксисульфоновой кислоты. Приведение в контакт может быть осуществлено при температуре, составляющей, предпочтительно, по меньшей мере, приблизительно 50°С, с использованием α-гидроксисульфоновой кислоты, образующейся in-situ из био-масла, хотя подобная температура может быть ниже, чем комнатная температуре в зависимости от используемого давления. Условия приведения в контакт могут варьироваться, предпочтительно, вплоть до приблизительно 150°С в зависимости от α-гидроксисульфоновой кислоты и используемого давления. Для более предпочтительных условий температура составляет, по меньшей мере, приблизительно 80°С, наиболее предпочтительно, по меньшей мере, приблизительно 100°С. При более предпочтительных условиях температура составляет в диапазоне вплоть до приблизительно 90°С, составляет в диапазоне до приблизительно 120°C. Реакцию, предпочтительно, проводят при настолько более низком давлении, насколько это является возможным, учитывая требование по поддержанию в среде избытка диоксида серы. Реакцию также можно проводить при таком низком давлении, как приблизительно 1 бар, предпочтительно, приблизительно 4 бар, при таком высоком давлении, как приблизительно 10 бар. Оптимальные температура и давление зависят от конкретной выбранной α-гидроксисульфоновой кислоты и оптимизированы на основе экономических соображений в области металлургии и герметичных сосудов, что осуществляется специалистам в данной области техники. Температура и давление в зоне разделения могут быть одинаковыми или отличными от температуры и давления в зоне контакта, но в целом варьируются в том же диапазоне.

В общем случае, все количество пиролизного масла может быть сначала растворено в воде, предпочтительно, при соотношении масло : вода, составляющем в диапазоне 1:5-1:0 по массе. SO2, затем может добавляться к смеси в целях образования in situ α-гидроксисульфоновой кислоты. Стадия обработки может обычно проводиться при температуре, варьирующейся в диапазоне, описываемом выше, и при давлении, описываемом выше. После обработки, при отстаивании, смесь био-масла и воды затем разделяется на две фазы, водорастворимую фазу и нерастворимую в воде фазу (лигниновые/фенольные соединения). Водорастворимая фаза содержит сахара, органические кислоты, кетоны и альдегиды.

В некоторых вариантах осуществления, множество сосудов может быть использовано в целях проведения кислотной обработки. Данные сосуды могут иметь любой дизайн, удовлетворяющий проведению кислотной обработки. Подходящие конструкции сосудов могут включать в себя, но не ограничиваются, периодические, с орошаемым слоем, с параллельным потоком, с противотоком, перемешиваемый резервуар или реакторы с псевдоожиженным слоем. Установка реакторов может быть использована в целях достижения наиболее экономичного решения. Удовлетворяющие требованиям конструкции реакторов могут включать в себя, но не ограничиваются, обратноперемешиваемый реактор (напр., перемешиваемый реактор, барботажная колонна, и/или реактор с гидравлическим перемешиванием) может быть использован в случае, если вязкость и характеристики частично поглощаемого сырья на биологической основе и жидкофазной реакционной среды являются достаточными для работы в режиме, в котором сырье на биологической основе суспендировано в среде избытка жидкой фазы (в отличие от многоуровнего автоклава). Также является допустимым использование реактора с орошаемым слоем с био-маслом, присутствующим в качестве неподвижной фазы, и раствором α-гидроксисульфоновой кислоты, проходящим через материал.

Остаточная α-гидроксисульфоновая кислота может быть удалена путем приложения тепла и/или вакуума из обрабатываемого кислотой био-масла в целях обращения образование α-гидроксисульфоновой кислоты до состояния исходного вещества с получением потока, содержащего обработанное кислотой био-масло, поток легких кислородсодержащих соединений или поток фенольных соединений, по существу, не содержащий α-гидроксисульфоновую кислоту. В частности, поток продукта по существу не содержит α-гидроксисульфоновую кислоту, то есть не более чем приблизительно 2% масс. присутствует в потоке продукта, предпочтительно не более приблизительно 1% масс., более предпочтительно, не более приблизительно 0,2% масс., наиболее предпочтительно, не более приблизительно 0,1% масс. ее присутствует в потоке продукта. Температура и давление зависят от конкретной используемой α-гидроксисульфоновой кислоты, и представляется желательной минимизация температур в целях сохранения сахаров, получаемых в ходе обработки. Как правило, удаление может проводиться при температурах, варьирующихся в диапазоне от приблизительно 50°C, предпочтительно, в диапазоне от приблизительно 80°С, более предпочтительно, в диапазоне от приблизительно 90°C, до приблизительно 110°С, вплоть до приблизительно 150°С, давление варьируется в диапазоне от приблизительно 0,1 бар до приблизительно 3 бар, более предпочтительно, варьируется в диапазоне от приблизительно 1 бар (атмосферное давление) до приблизительно 2 бар. Специалистом в данной области техники может быть установлено, что контактная зона обработки 10, зона разделения 14 и зона удаления кислоты 20 могут находиться в одном и том же сосуде, или в другом сосуде, или в нескольких различных типах судов в зависимости от конфигурации реактора и способа его установки, при условии, что система разработана таким образом, что реакция проводится при условиях, благоприятных для образования, выделения α-гидроксисульфоновой кислоты и ее удаления, благоприятного для обращения реакции и фазового разделения. В качестве примера, реакция в контактном резервуаре 10 может проводиться при температуре, составляющей приблизительно 100°С, и давлении, составляющем 4 бар, в присутствии α-гидроксиэтансульфокислоты, в сепараторе 14 - при температуре, составляющей приблизительно 100°С и давлении, составляющем 4 бар, и сосуд для удаления кислоты 20 может работать при температуре, составляющей приблизительно 110°С и давлении, составляющем 0,5 бар. Кроме того, предполагается, что обращению может благоприятствовать реактивная дистилляция образующейся α-гидроксисульфоновой кислоты. При рециклинге удаляемой кислоты, необязательно, дополнительное количество карбонильных соединений, SO2, и воды могут быть добавлены в случае необходимости. Сосуды, описываемые выше, могут представлять собой одинаковые сосуды или различающиеся сосуды.

Было обнаружено, что при контакте пиролизного масла (био-масла), содержащего в своем составе ангидросахара, с α-гидроксиэтансульфокислотой ангидросахара преобразуются в сахара. Кроме того, было обнаружено, что способ и условия, описываемые выше, приводят к преобразованию ангидросахаров в сахара.

Таким образом, в рамках другого варианта осуществления, способ обработки пиролизного масла, включает в себя;

(a) получение пиролизного масла, содержащего в своем составе ангидросахара;

(b) приведение в контакт указываемого пиролизного масла, по меньшей мере, с одной α-гидроксисульфоновой кислотой при температуре, составляющей в диапазоне 0-150°С, что тем самым приводит к фазовому разделению пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы;

(d) удаление α-гидроксисульфоновой кислоты в виде компонента из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

Хотя изобретение допускает различные модификации и альтернативные его формы, конкретные варианты его осуществления, демонстрируемые в качестве примеров в контексте данного документа, подробно описываются. Следует понимать, что подробное их описание не предназначается для целей ограничения изобретения конкретными описываемыми формами, но, напротив, изобретение должно охватывать все модификации, эквивалентные и альтернативные варианты, попадающие в рамки сущности и объема в соответствии с настоящим изобретением, что определяется в рамках прилагаемой формулы изобретения. Настоящее изобретение будет проиллюстрировано следующим иллюстративным вариантом осуществления, который предусмотрен только в целях иллюстрации и не должны быть истолкованы как ограничивающий заявленное изобретение каким-либо образом.

ИЛЛЮСТРАТИВНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Общие способы и материалы

В примерах было использовано коммерчески доступное био-масло, продукт производства компании BTG biomass technology. В общем случае, все пиролизное масло сначала замешивают в смеси, характеризующиеся соотношением масло:вода, составляющим в диапазоне 1:5 (добавляли воду) - 1:0 (без добавления воды) по массе, предпочтительно, характеризующиеся соотношением масло : вода, составляющим в диапазоне 1:0,25-1:0,75 по массе. SO2 затем добавляют к смесям, в целях in situ образования α-гидроксисульфоновой кислоты. Стадия обработки обычно проводится при температуре, варьирующейся в диапазоне 0-120°С, и давлении, варьирующемся в диапазоне 0-200 (13,79 бар) фунтов на квадратный дюйм.

Примеры

Пример 1

В 600 мл автоклав, снабженный датчиком модели Dicomp IP, помещают 90,0 грамм пиролизного масла (био-масло, продукт производства компании BTG biomass technology). К нему добавляют при перемешивании приблизительно 60,0 грамм деионизованной воды. Одноконечный сосуд модели Hoke, в который загружено приблизительно 12,45 г диоксида серы, переворачивают и подключают к верхней части реактора. SO2 добавляют в реакционную систему в виде единичной порции. Реакционную смесь перемешивают (при скорости, составляющей в интервале 1000-1500 оборотов в минуту) и начинают регистрацию ИК-спектров. Реакционную смесь затем нагревают до целевой температуры 100°С и выдерживают при ней в течение одного часа. Нагревание прекращают и реакционную смесь охлаждают до комнатной температуры с помощью потока сжатого воздуха. Реактор вентилируют и затем продувают медленным током азота в течение нескольких минут в целях устранения любых количеств диоксида серы в газовой шапке. После обработки, при отстаивании, смесь био-масла и воды затем разделяют на две фазы, растворимую в воде фазу и нерастворимую в воде фазу (лигниновые/фенольные соединения). Водорастворимая фаза содержит сахара, органические кислоты, кетоны и альдегиды. Образцы как водорастворимой, так и нерастворимой в воде фаз анализируют методом ЯМР 13С и ВЭЖХ в целях определения состава обеих фаз и подтверждения факта разделения. Гидролиз ангидросахаров в составе био-масла до состояния бродящих сахаров также подтверждается с помощью метода ВЭЖХ. После отделения и сушки 26,0 граммов твердого материала изолируют вместе с 124,0 г жидкообразного материала.

Пример 2

Тот же самый эксперимент, описываемый выше, повторяется при 50°С в течение одного часа. 25,88 г твердого материала изолируют вместе с 124,12 г жидкообразного материала. При отстаивании смесь био-масла и воды затем разделяют на две фазы, растворимую в воде фазу и нерастворимую в воде фазу (лигниновые/фенольные соединения). Образцы как водорастворимой, так и нерастворимой в воде фаз анализируют методом ЯМР 13С и ВЭЖХ в целях определения состава обеих фаз и подтверждения факта разделения. Гидролиз ангидросахаров в составе био-масла до состояния бродящих сахаров также подтверждается с помощью метода ВЭЖХ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713660C2 |

| РАСТВОРИТЕЛИ НА ОСНОВЕ ЛИГНИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2740758C2 |

| ОЖИЖЕНИЕ БИОМАССЫ ПРИ НИЗКОМ pH | 2012 |

|

RU2617758C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ ИЗ ЛИГНИНА | 2009 |

|

RU2514596C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ ИЗ ЛИГНИНА | 2009 |

|

RU2486303C2 |

| СПОСОБЫ ОБРАБОТКИ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2634700C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ПРОЦЕСС ФРАКЦИОНИРОВАНИЯ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2011 |

|

RU2541033C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ КОНВЕРСИИ ЛИГНИНА В СОЕДИНЕНИЯ, ПОДХОДЯЩИЕ ДЛЯ ПРИМЕНЕНИЯ | 2013 |

|

RU2619929C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСИЛИВАЮЩЕЙ ПРОКЛЕИВАНИЕ ДОБАВКИ | 2017 |

|

RU2729681C1 |

| СТАБИЛЬНАЯ ЛИГНИНО-ФЕНОЛЬНАЯ СМЕСЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛАХ, МОДИФИЦИРОВАННЫХ ЛИГНИНОМ | 2021 |

|

RU2820232C1 |

Данное изобретение относится к технологическому процессу отделения соединений, получаемых дериватизацией лигнина, от пиролизного масла. Описан способ обработки пиролизного масла, включающий в себя; (а) получение пиролизного масла; (b) приведение в контакт указываемого пиролизного масла по меньшей мере, с одной α-гидроксисульфоновой кислотой при условиях, эффективных в целях осуществления фазового разделения пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения; (с) отделение нерастворимой в воде фазы от водорастворимой фазы; а также (d) удаление α-гидроксисульфоновой кислоты в виде ее соединения из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты. Также описаны способы обработки пиролизного масла. Технический результат: разработан эффективный технологический процесс для отделения легких продуктов окисления от соединений, полученных дериватизацией лигнина. 3 н. и 12 з.п. ф-лы, 2 пр.

1. Способ обработки пиролизного масла, включающий в себя;

(а) получение пиролизного масла;

(b) приведение в контакт указываемого пиролизного масла по меньшей мере, с одной α-гидроксисульфоновой кислотой при условиях, эффективных в целях осуществления фазового разделения пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы; а также

(d) удаление α-гидроксисульфоновой кислоты в виде ее соединения из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

2. Способ по п. 1, в котором вода удаляется из водорастворимой фазы, затем карбонильные соединения регенерируют путем нагрева или понижения давления из указываемой водорастворимой фазы с удаленной из нее водой.

3. Способ по п. 1, в котором α-гидроксисульфоновая кислота образуется in-situ.

4. Способ по п. 2, в котором α-гидроксисульфоновую кислоту получают из (а) карбонильного соединения или предшественника карбонильного соединения, присутствующего в составе пиролизного масла с (b) диоксидом серы или предшественником диоксида серы и (с) водой.

5. Способ по п. 4, в котором карбонильное соединение или предшественник карбонильного соединения, по меньшей мере, частично выделяется из пиролизного масла.

6. Способ по п. 4, в котором α-гидроксисульфоновая кислота присутствует в количестве в диапазоне 1-55 мас.%, в расчете на общую массу раствора на стадии (b).

7. Способ по п. 1, в котором, по меньшей мере, одна α-гидроксисульфокислота описывается общей структурной формулой

в которой R1 и R2 по отдельности представляют собой водород или углеводородный радикал, содержащий в своей структуре приблизительно до 9 атомов углерода, которые могут содержать или не содержать в своей структуре кислород.

8. Способ обработки пиролизного масла, включающий в себя;

(а) получение пиролизного масла;

(b) приведение в контакт указываемого пиролизного масла по меньшей мере, с одной α-гидроксисульфоновой кислотой при условиях, эффективных в целях осуществления фазового разделения пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы; а также

(d) удаление воды из водорастворимой фазы; а также

(е) удаление α-гидроксисульфоновой кислоты в виде ее соединения из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

9. Способ обработки пиролизного масла, включающий в себя;

(а) получение пиролизного масла, содержащего в своем составе ангидросахара;

(b) приведение в контакт указываемого пиролизного масла, по меньшей мере, с одной α-гидроксисульфоновой кислотой при температуре в диапазоне 0-150°С, что тем самым приводит к фазовому разделению пиролизного масла на водорастворимую фазу, содержащую сахара, органические кислоты и карбонильные соединения, и нерастворимую в воде фазу, содержащую лигниновые и фенольные соединения;

(с) отделение нерастворимой в воде фазы от водорастворимой фазы;

(d) удаление α-гидроксисульфоновой кислоты в виде ее компонента из водорастворимой фазы посредством нагревания и/или понижения давления в целях получения водорастворимой фазы с удаленной из нее кислотой, по существу, не содержащей α-гидроксисульфоновой кислоты.

10. Способ по п. 9, в котором вода удаляется из водорастворимой фазы, затем карбонильные соединения регенерируют путем нагрева или понижения давления из указываемой водорастворимой фазы с удаленной из нее водой.

11. Способ по п. 9, в котором α-гидроксисульфоновая кислота образуется in-situ.

12. Способ по п. 10, в котором α-гидроксисульфоновую кислоту получают из (а) карбонильного соединения или предшественника карбонильного соединения, присутствующего в составе пиролизного масла с (b) диоксидом серы или предшественником диоксида серы и (с) водой.

13. Способ по п. 12, в котором карбонильное соединение или предшественник карбонильного соединения, по меньшей мере, частично выделяется из пиролизного масла.

14. Способ по п. 13, в котором α-гидроксисульфоновая кислота присутствует в диапазоне 1-55 мас.%, в расчете на общую массу раствора на стадии (b).

15. Способ по п. 9, в котором, по меньшей мере, одна α-гидроксисульфоновая кислота описывается общей структурной формулой

в которой R1 и R2 по отдельности представляют собой водород или углеводородный радикал, содержащий в своей структуре приблизительно до 9 атомов углерода, которые могут содержать или не содержать в своей структуре кислород.

| US 20120122152 A1 17.05.2012 | |||

| WO 2012061596 A1, 10.05.2012 | |||

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДОРГАНИЧЕСКИХ ПРОДУКТОВ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ | 2007 |

|

RU2335340C1 |

Авторы

Даты

2018-07-26—Публикация

2014-03-13—Подача