Группа изобретений относится к электротехнике, преимущественно к изготовлению электрических контакт-деталей (в рамках настоящей заявки - контакт) низковольтной аппаратуры, а именно к электрическим контактам электромеханических реле. Может быть использовано в электромеханических реле, для устройств сигнализации, централизации и блокировки (устройства СЦБ) на железнодорожном транспорте для которых необходимы высокая надежность и ресурс.

Известен способ производства контактов для электромеханических реле, описанный в патентах RU №2380781, RU №2397569, RU №2400852, RU №2420823, RU №2451355, RU №136231, RU №145565, RU №175934, RU №198536, RU №201165, RU №201151, включающий изготовление способом механической обработки заготовок из графита с открытой пористостью, обеспечивающей насыщение поверхностных слоев заготовок серебром в большей степени, чем внутренних слоев; насыщение раствором, содержащим соли серебра, способом обеспечивающим, достижение указанных параметров насыщения; термическую обработку заготовок для разложения соли серебра.

Недостатком данного способа производства контактов является большое количество отходов при вырезке контактов, большое количество сложных и токсичных операций, необходимость постоянного контроля за состоянием резцов и их замены. Недостатки способа приводят к высокому количеству изделий с разностью в параметрах содержания серебра, прочности, истираемости, эрозионной стойкости и электропроводимости в одной партии, и, как следствие, снижаются коммутационные свойства реле и повышается вероятность отказов, связанных с ростом переходного сопротивления. Такие недостатки приводят к низкому эксплуатационному ресурсу реле.

Кроме того известный способ очень сложно автоматизировать и тем самым упростить производство. Процесс насыщения графитовых заготовок серебром не позволяет достигать равномерных параметров и получать оптимальные заданные значения, т.к. параметры контакта зависят от пористости графита, наличия в нем скрытых трещин, состояния резца и тд. Из-за этого каждый контакт обладает своими параметрами и в сборке в реле можно достичь только усредненных значений. Этот же недостаток не позволяет автоматизировать процесс проверки контактов. При проверке приходиться делать выборку и некондиционные контакты могут попасть в реле.

Задачей, на решение которой направлена заявленная группа изобретений, является устранение указанных недостатков.

Технические результаты, достигаемые заявленной группой изобретений заключаются в упрощении производства и обеспечении его автоматизации, существенном сокращении количества отходов при производстве, повышение технологичности производства, снижении количества некондиционных контактов с разницей в проводимости, вызванной неоднородностью распределения серебра и графита, и усреднении их параметров, повышении эрозионной стойкости контактов, обеспечении лучшей электропроводимости и улучшении коммутационных свойств контакта и реле, увеличении эксплуатационного ресурса реле и снижении количества отказов, связанных с ростом переходного сопротивления.

Достигаются заявленные технические результаты способом производства контактов для электромеханического реле, включающим смешивание порошка серебра с частицами материла, выбранными из графита, окиси кадмия и углеродных волокон, при их количестве в смеси от 4% до 40% по массе, прессование полученной смеси в заготовку, спекание полученной заготовки с площадью поперечного сечения заготовки больше площади поперечного сечения контакта, продавливание заготовки через фильеру методом экструдирования цилиндрической заготовки с отношением диаметра заготовки к диаметру стержня, выходящего из фильеры в пределах 0,7-0,85 и формирование из полученной заготовки контактов.

Контакты формируют с размерами отношения высоты к диаметру контакта от 0.8 до 1,2 при диаметре контакта от 4 до 10 мм.

Частицы углеродных волокон имеют диаметр от 3 до 15 микрон с соотношением диаметра к длине от 1/3 до 1/10.

После смешивания порошка с частицами материала и спекания, частицы материла равномерно распределены по объему заготовки.

При продавливании заготовки через фильеру обеспечено постепенное уменьшение площади сечения заготовки.

Заготовку спекают до достижения параметров прочности, достаточных для выполнения операции продавливания через фильеру без задиров и разрывов.

Заготовку продавливают через фильеру со скоростью, исключающей задиры и разрыв заготовки.

После спекания заготовка представляет собой стержень.

После прохождения фильеры заготовка имеет цилиндрическую форму.

Контакты формируют из заготовки отрезанием необходимой длины.

После разрезания стержня на контакты осуществляют их механическую обработку до придания конусности с тыльной нерабочей части контакта.

Также технические результаты достигаются контактом для электромеханического реле, полученный способом производства контактов для электромеханического реле, включающим смешивание порошка серебра с частицами материла, выбранными из графита, окиси кадмия и углеродных волокон, при их количестве в смеси от 4% до 40% по массе, прессование полученной смеси в заготовку, спекание полученной заготовки с площадью поперечного сечения заготовки больше площади поперечного сечения контакта, продавливание заготовки через фильеру методом экструдирования цилиндрической заготовки с отношением диаметра заготовки к диаметру стержня, выходящего из фильеры в пределах 0,7-0,85 и формирование из полученной заготовки контактов.

Контакты формируют с размерами отношения высоты к диаметру контакта от 0.8 до 1,2 при диаметре контакта от 4 до 10 мм.

Частицы углеродных волокон имеют диаметр от 3 до 15 микрон с соотношением диаметра к длине от 1/3 до 1/10.

После смешивания порошка с частицами материала и спекания, частицы материла равномерно распределены по объему заготовки.

При продавливании заготовки через фильеру обеспечено постепенное уменьшение площади сечения заготовки.

Заготовку спекают до достижения параметров прочности, достаточных для выполнения операции продавливания через фильеру без задиров и разрывов.

Заготовку продавливают через фильеру со скоростью, исключающей задиры и разрыв заготовки.

После спекания заготовка представляет собой стержень.

После прохождения фильеры заготовка имеет цилиндрическую форму.

Контакты формируют из заготовки отрезанием необходимой длины.

После разрезания стержня на контакты осуществляют их механическую обработку до придания конусности с тыльной нерабочей части контакта.

Также технические результаты достигаются электромеханическим реле, в котором использован контакт для электромеханического реле, полученный способом производства контактов для электромеханического реле, включающим смешивание порошка серебра с частицами материла, выбранными из графита, окиси кадмия и углеродных волокон, при их количестве в смеси от 4% до 40% по массе, прессование полученной смеси в заготовку, спекание полученной заготовки с площадью поперечного сечения заготовки больше площади поперечного сечения контакта, продавливание заготовки через фильеру методом экструдирования цилиндрической заготовки с отношением диаметра заготовки к диаметру стержня, выходящего из фильеры в пределах 0,7-0,85 и формирование из полученной заготовки контактов.

Контакты формируют с размерами отношения высоты к диаметру контакта от 0.8 до 1,2 при диаметре контакта от 4 до 10 мм.

Частицы углеродных волокон имеют диаметр от 3 до 15 микрон с соотношением диаметра к длине от 1/3 до 1/10.

После смешивания порошка с частицами материала и спекания, частицы материла равномерно распределены по объему заготовки.

При продавливании заготовки через фильеру обеспечено постепенное уменьшение площади сечения заготовки.

Заготовку спекают до достижения параметров прочности, достаточных для выполнения операции продавливания через фильеру без задиров и разрывов.

Заготовку продавливают через фильеру со скоростью, исключающей задиры и разрыв заготовки.

После спекания заготовка представляет собой стержень.

После прохождения фильеры заготовка имеет цилиндрическую форму.

Контакты формируют из заготовки отрезанием необходимой длины.

После разрезания стержня на контакты осуществляют их механическую обработку до придания конусности с тыльной нерабочей части контакта.

Электромеханическое реле, содержит электромагнитную систему, включающую ярмо, сердечник, обмотки на электроизоляционных шпулях, Г-образный якорь, установленный на вершине призматической опоры ярма, при этом сердечник выполнен в виде стержня, имеющего с одной стороны полюсник, а с другой стороны - резьбу, контактную систему, включающую контактную группу, реализованную в виде одного или нескольких неразборных модулей, состоящих из контактных триад, образованных фронтовыми, общими и тыловыми контактами, закрепленными на плоских пружинах, установленных в одном монолитном корпусе, при этом корпус получен заливкой пружин диэлектрическим материалом, поводок из электроизоляционного материала, закрепленный на якоре и связанный с общими (подвижными) контактами, груз с возможностью в заданном пределе свободно перемещаться в вертикальном направлении и закрепленный на горизонтальной полке якоря, фронтовые контакты, общие и тыловые контакты из серебра, и имеет основание с закрепленными в нем штепсельными выводными пластинами, где соединение пластин с обмотками и монтажным проводом выполнено пайкой, ручку и защитный колпак.

Осуществляет заявленные изобретения следующим образом

Для производства контактов для электромеханического реле смешивают порошок серебра с частицами материла, исключающего сваривание контакта с ответным контактом при прохождении электрического разряда.

Оптимальным материалом для исключения сваривания контакта с ответным контактом при прохождении электрического разряда является графит, т.к. он обладает хорошими смазывающими свойствами, позволяет создать тончайший слой углерода на поверхностях раздела, углерод не образует химических соединений и твердых растворов с серебром, предотвращая свариваемость разнородных материалов и расплав серебра не смачивает поверхность графита.

Для исключения сваривания контакта с ответным контактом при прохождении электрического разряда, могут также использоваться и окись кадмия, которая прекращает горение дуги при коммутации контактов, тем самым исключает условия для сваривания.

Затем, полученную смесь прессуют в заготовку и осуществляют спекание полученной заготовки с учетом усадочных коэффициентов таким образом, что площадь поперечного сечения заготовки больше площади поперечного сечения контакта.

После этого заготовку продавливают через фильеру (в рамках настоящей заявки далее экструдирование), получая стержень, желательно цилиндрический, таким образом, что градиент скорости смещения слоев материала заготовки, возникающий из-за трения поверхностных слоев заготовки о стенки фильеры, обеспечивает, по меньшей мере, частичную переориентацию частиц материала приблизительно вдоль продольной оси заготовки, по меньшей мере, в поверхностных слоях материала.

Реализуется такая структура материала за счет деформации частиц серебра с изометрической на вытянутую.

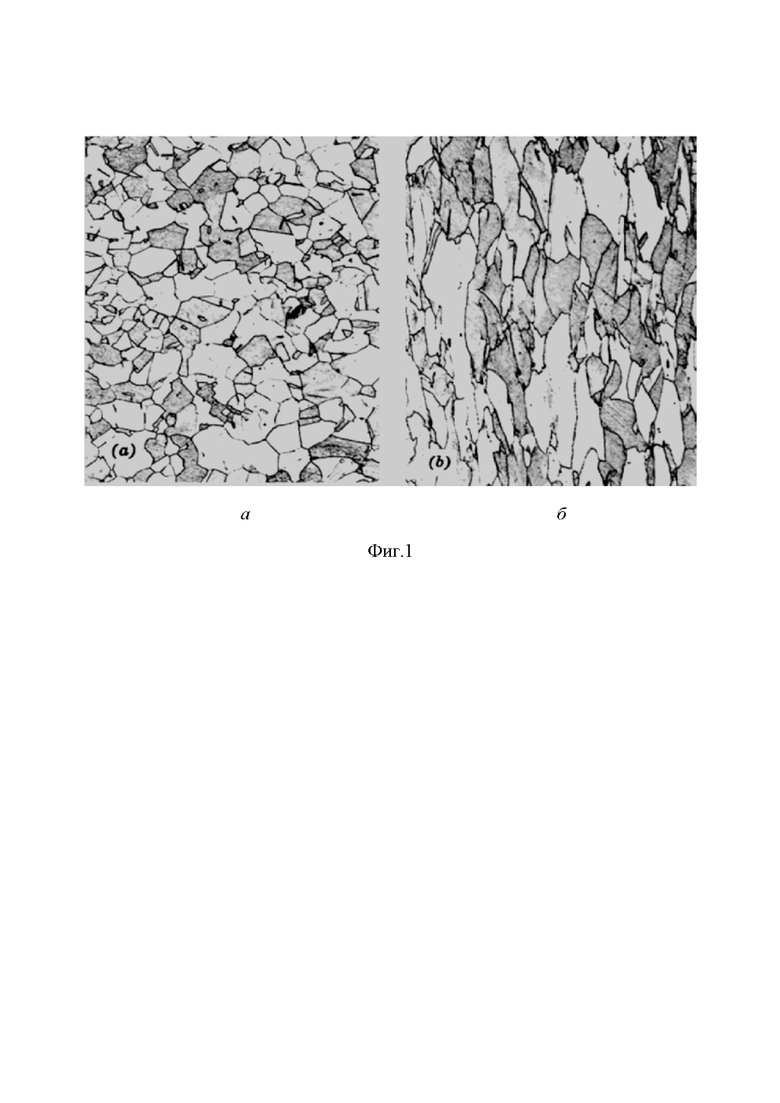

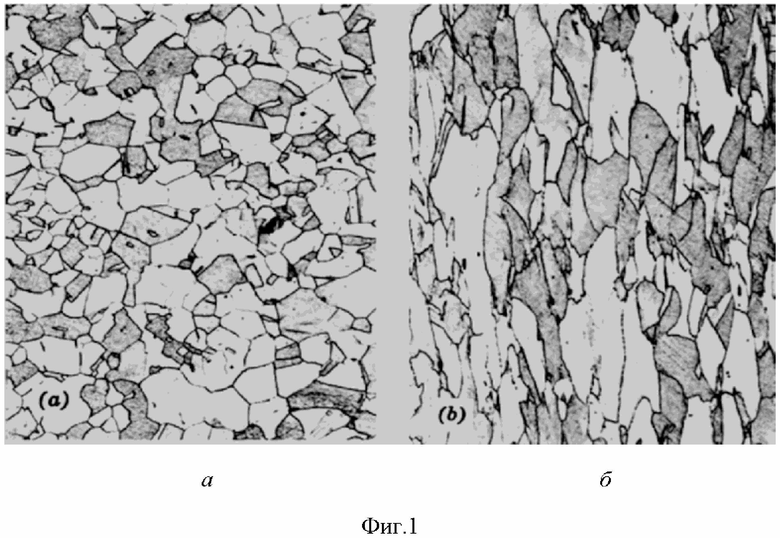

На фиг. 1 показана влияние пластической деформации на микроструктуру металла. На снимке (а) показана микроструктура до деформационного воздействия, на снимке (б) после деформационного воздействия. Из представленных снимков видно, что в процессе обжатия заготовки при экструдировании происходит переориентация межзеренных границ вдоль направления экструдирования. При этом частицы материала для исключения сваривания контакта с ответным контактом при прохождении электрического разряда расположатся по границам зерен, образуя цепочки включений, вытянутые в направлении экструдирования.

Чем больше степень обжатия при экструдировании заготовки, тем больше проявится описанное выше явление. Оптимальным является экструдирование цилиндрической заготовки с отношением диаметра заготовки к диаметру стержня, выходящего из фильеры, в пределах 0,7-0,85. Однако возможны и иные соотношения в зависимости от состава смеси из которой получают заготовку и достигнутой степени однородности состава при смешивании компонентов.

Следует учитывать, что на качество выстраивания структуры вдоль диаметра заготовки влияет скорость продавливания, размер, форма и материал частиц материала исключающего сваривание контакта с ответным контактом при прохождении электрического разряда, а также ряд иных параметров, которые подбираются в зависимости от ситуации.

Следует также отметить, что экструдирование обеспечивает положительный эффект и для частиц материала, исключающих сваривание контакта с ответным контактом при прохождении электрического разряда.

Так, частицы материала для исключения сваривания контакта с ответным контактом при прохождении электрического разряда при возникающем движении слоев при деформации располагаются по границами зерен металла, перераспределяясь в заготовке, и вытягиваются в цепочки вдоль границ зерен тем более параллельно оси экструдирования заготовки, чем больше степень деформации.

После прохождения фильеры из полученной заготовки в виде стержня формируют контакты, например, путем разрезания стержня на контакты нужной длины.

Для повышения надежности крепления контакта в посадочном гнезде пружин после разрезания стержня на контакты могут осуществлять их механическую обработку до придания конусности с тыльной нерабочей части контакта.

За счет предложенного способа производства контактов повышается технологичность производства, все процессы могут быть автоматизированы, получается равномерная структура контактов и достигаются задаваемые параметры контактов.

Все технологические процессы предложенного способа контролируемы и легко поддаются корректировкам. После каждого процесса может быть введена проверка, что в значительной степени повышает качество конечных изделий.

Кроме того, такой способ позволяет проверять одной операцией всю партию контактов из одного стержня. Для этого вышедший из фильеры стержень не режут сразу на отдельные контакты, а проверяют на достижение запланированных электротехнических характеристик. После того, как такие характеристики будут подтверждены, стержень разрезают на контакты. Таким образом, за счет одной операции контроля можно проверять всю партию из одного стержня и получить контакты с высокой степенью однородности параметров в одной партии, а значит получить максимально возможные по эффективности параметры реле и снизить до ничтожности риски отказа, связанные с контактами.

Следует отметить, что, желательно, проводить именно резку стержня, т.к., например, откусывание, изменит плотность и ориентацию материала в зоне откуса, а следовательно изменятся электротехнические параметры контакта.

Для производства контактов могут быть использованы частицы материала, исключающие сваривание контакта с ответным контактом при прохождении электрического разряда, в виде порошка. Для обеспечения лучшей характеристик электропроводимости контактов, следует использовать углеродные волокна диаметром от 3 до 15 микрон с соотношением диаметра к длине от 1/3 до 1/10, т.к. они позволяют обеспечить сплошность (неразрывность) цепочек.

Желательно, чтобы процентное содержание частиц материла, исключающих сваривание контакта с ответным контактом при прохождении электрического разряда, в смеси составляло от 4% до 40% по массе. Менее 4% - свариваемость контактов остается высокой, более 40% - недопустимо снижается прочность заготовки, что приводит к низкому ресурсу контакта.

При смешивании, желательно, достигать приблизительно равномерного распределения частиц по объему смеси, чтобы при спекании заготовки частицы были приблизительно равномерно распределены по ее объему. Это позволит достигать равномерных характеристик контактов не только в каждой партии, но и во всех партиях, а также сделает достоверным и автоматизированным процесс проверки электротехнических характеристик стержня, вышедшего после фильеры.

Для исключения задиров и разрывов стержня при экструдировании обеспечивают постепенное уменьшение площади сечения заготовки. При этом желательно, заготовку спекать до достижения параметров прочности, достаточных для выполнения операции экструдирования без задиров и разрывов. Кроме того, желательно заготовку продавливать через фильеру со скоростью, исключающей задиры и разрывы заготовки. При выполнении таких условий значительно снижается вероятность получения некондиционного контакта из партии.

Для снижения усилия продавливания и повышения качества контактов после спекания, желательно, чтобы заготовка представляет собой цилиндрический стержень. За счет такой формы, близкой к конечной форме контакта, облегчается процесс экструдирования и снижается вероятность возникновения задиров и микроразрывов.

За счет вышеуказанных преимуществ контактов, изготовленным описанным способом, достигаются указанные технические результаты для реле, которое, например, содержит электромагнитную систему, включающую ярмо, сердечник, обмотки на электроизоляционных шпулях, Г-образный якорь, установленный на вершине призматической опоры ярма, при этом сердечник изготовлен спеканием порошка из магнитомягкого сплава на основе железа с добавлением легирующих элементов, и выполнен в виде стержня, имеющего с одной стороны полюсник, а с другой стороны - резьбу, контактную систему, включающую контактную группу, реализованную в виде одного или нескольких неразборных модулей, состоящих из 1-8 контактных триад, образованных фронтовыми, общими и тыловыми контактами, закрепленными на плоских пружинах, установленных в одном монолитном корпусе, при этом корпус получен заливкой пружин диэлектрическим материалом, поводок из электроизоляционного материала, закрепленный на якоре и связанный с общими (подвижными) контактами, груз с возможностью в заданном пределе свободно перемещаться в вертикальном направлении и закрепленный на горизонтальной полке якоря, фронтовые контакты выполнены заявленным способом, а общие и тыловые контакты из серебра, имеет основание с закрепленными в нем штепсельными выводными пластинами, где соединение пластин с обмотками и монтажным проводом выполнено пайкой, ручку и защитный колпак.

Таким образом, предлагаемая группа изобретений позволяет повысить качество контактов, дополнительно снизить количество брака и некондиционных контактов при производстве, упростить производство за счет упрощения контроля на выходе и на переходных этапах производства, повысить стабильность переходного электрического сопротивления в процессе коммутаций в электромеханических реле, и в целом повысить надежность и ресурс работы электромеханических реле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНТАКТОВ ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОГО РЕЛЕ НА ОСНОВЕ ГРАФИТА, КОНТАКТ, ВЫПОЛНЕННЫЙ ТАКИМ СПОСОБОМ, И ЭЛЕКТРОМЕХАНИЧЕСКОЕ РЕЛЕ | 2022 |

|

RU2820331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ МЕЛКОЗЕРНИСТОГО ПЛОТНОГО ГРАФИТА, ПРОПИТАННЫХ СЕРЕБРОМ И КАДМИЕМ, ЭЛЕКТРИЧЕСКИЙ КОНТАКТ, ЭЛЕКТРОМАГНИТНОЕ РЕЛЕ | 2023 |

|

RU2815171C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2008 |

|

RU2380781C1 |

| КОНТАКТ-ДЕТАЛЬ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2420823C2 |

| КОНТАКТ-ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2451355C1 |

| РЕЛЕ ЭЛЕКТРОМАГНИТНОЕ | 2010 |

|

RU2435245C1 |

| РЕЛЕ ЭЛЕКТРОМАГНИТНОЕ | 2009 |

|

RU2400856C1 |

| ЭЛЕКТРОМАГНИТНОЕ РЕЛЕ | 2009 |

|

RU2400857C1 |

| РЕЛЕ ЭЛЕКТРОМАГНИТНОЕ | 2011 |

|

RU2458426C1 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400852C1 |

Группа изобретений относится к области электротехники, преимущественно к изготовлению электрических контактов низковольтной аппаратуры. Увеличение эксплуатационного ресурса реле и снижение количества отказов, связанных с ростом переходного сопротивления, является техническим результатом, который достигается способом производства контактов для электромеханического реле, в котором смешивают порошок серебра с частицами материла, исключающего сваривание контакта с ответным контактом при прохождении электрического разряда, прессуют полученную смесь в заготовку, осуществляют спекание полученной заготовки, при этом способ включает смешивание порошка серебра с частицами материла, выбранными из графита, окиси кадмия и углеродных волокон, при их количестве в смеси от 4% до 40% по массе, где углеродные волокна имеют диаметр от 3 до 15 микрон с соотношением диаметра к длине от 1/3 до 1/10, продавливание заготовки через фильеру методом экструдирования с отношением диаметра заготовки к диаметру стержня, выходящего из фильеры в пределах 0,7-0,85, резку стержня заготовки на отдельные контакты необходимой длины и механическую обработки контактов до придания конусности с тыльной нерабочей части контакта. 3 н. и 9 з.п. ф-лы, 1 ил.

1. Способ производства контактов для электромеханического реле, включающий смешивание порошка серебра с частицами материла, выбранными из графита, окиси кадмия и углеродных волокон, при их количестве в смеси от 4% до 40% по массе, при этом углеродные волокна имеют диаметр от 3 до 15 микрон с соотношением диаметра к длине от 1/3 до 1/10, прессование полученной смеси и спекание в заготовку с площадью поперечного сечения заготовки больше площади поперечного сечения контакта, продавливание заготовки через фильеру методом экструдирования с отношением диаметра заготовки к диаметру стержня, выходящего из фильеры в пределах 0,7-0,85, резку стержня на отдельные контакты необходимой длины и механическую обработки контактов до придания конусности с тыльной нерабочей части контакта.

2. Способ по п.1, характеризующийся тем, что контакты формируют с размерами отношения высоты к диаметру контакта от 0.8 до 1,2 при диаметре контакта от 4 до 10 мм.

3. Способ по п.1, характеризующийся тем, что после смешивания порошка с частицами материала и спекания, частицы материла равномерно распределены по объему заготовки.

4. Способ по п.1, характеризующийся тем, что при продавливании заготовки через фильеру обеспечено постепенное уменьшение площади сечения заготовки.

5. Способ по п.1, характеризующийся тем, что заготовку спекают до достижения параметров прочности, достаточных для выполнения операции продавливания через фильеру без задиров и разрывов.

6. Способ по п.1, характеризующийся тем, что заготовку продавливают через фильеру со скоростью, исключающей задиры и разрыв заготовки.

7. Способ по п.1, характеризующийся тем, что после спекания заготовка представляет собой стержень.

8. Способ по п.1, характеризующийся тем, что после прохождения фильеры заготовка имеет цилиндрическую форму.

9. Контакт для электромеханического реле, полученный способом по п.1.

10. Электромеханическое реле, в котором использованы контакты для электромеханического реле, полученные способом по пп.1-8.

11. Электромеханическое реле по п.10, характеризующийся тем, что контакты являются фронтовыми контактами.

12. Электромеханическое реле по п.10 , содержащее электромагнитную систему, включающую ярмо, сердечник, обмотки на электроизоляционных шпулях, Г-образный якорь, установленный на вершине призматической опоры ярма, при этом сердечник выполнен в виде стержня, имеющего с одной стороны полюсник, а с другой стороны - резьбу, контактную систему, включающую контактную группу, реализованную в виде одного или нескольких неразборных модулей, состоящих из контактных триад, образованных фронтовыми, общими и тыловыми контактами, закрепленными на плоских пружинах, установленных в одном монолитном корпусе, при этом корпус получен заливкой пружин диэлектрическим материалом, поводок из электроизоляционного материала, закрепленный на якоре и связанный с общими подвижными контактами, груз обеспечивающий возможность свободно перемещаться в заданном пределе в вертикальном направлении и закрепленный на горизонтальной полке якоря, фронтовые контакты, общие и тыловые контакты из серебра, а также основание с закрепленными в нем штепсельными выводными пластинами, соединенными пайкой с обмотками и монтажным проводом, а также ручку и защитный колпак.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ИЗ КОМПОЗИЦИЙ СЕРЕБРА И ОКСИДА КАДМИЯ | 2002 |

|

RU2236327C2 |

| РАКЕТА СВЕТОВОГО СИГНАЛА БЕДСТВИЯ | 0 |

|

SU201165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА МЕДНОЙ ОСНОВЕ | 2009 |

|

RU2398656C1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253524C1 |

| DE 4024939 A1, 20.02.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ | 1992 |

|

RU2043858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

Авторы

Даты

2024-06-03—Публикация

2022-12-28—Подача