Изобретение относится к порошковой металлургии, в частности к технологии изготовления металлокерамических серебросодержащих электрических контакт-деталей, предназначенных для работы в низковольтных аппаратах, в основном, в электромагнитных пускателях.

Известен способ изготовления контакт-деталей из гранулированных шихт серебро-оксид кадмия, полученных методом механического смешивания [1]. Он заключается в следующем: сначала готовят шихту путем смешивания порошков серебра и оксида кадмия, затем из этой шихты прессуют контакт-детали, спекают при высокой температуре, после этого калибруют с помощью пресса под давлением большим, чем на этапе прессования детали, и затем отжигают.

Недостатком этого способа является неравномерность механического смешивания и относительно крупные размеры частиц порошков (десятки мкм), которые при эксплуатации приводят к преждевременному разрушению контакт-деталей.

Известен способ изготовления контакт-деталей из гранулированных шихт серебро-оксид кадмия (Ag-CdO), полученных методом химического соосаждения мелкодисперсных смесей серебро-оксид кадмия (Ag-CdO) из растворов нитратов серебра AgNО3 и кадмия Сd(NО3)2. Последовательность операций при этом способе следующая: приготовление шихты путем химического соосаждения смеси серебра с оксидом кадмия из раствора нитрата серебра и кадмия - отжиг на воздухе при 500-600°С – гранулирование – прессование – спекание – калибровка - отжиг [2, 3].

В этом случае гранулы шихты имеют поперечный линейный размер 200-600 мкм, причем каждая из гранул состоит из смеси частиц серебра и оксида кадмия с размерами 0,2-5,0 мкм. Гранулирование обеспечивает возможность производства деталей на прессах-автоматах благодаря достаточной текучести шихты. Контакт-детали из таких гранулированных шихт прессуют под давлением 2-3 тс/см2, затем спекают при 850-900°С, допрессовывают при давлении 8-10 тс/см2 и отжигают при 400-450°С. Как вариант - допрессовка осуществляется при 4-6 тс/см2 и спекание повторяется при 800-850°С, затем следует окончательная калибровка при 10 тс/см2 и отжиг при 450°С. В результате применения этой технологии получаются контакт-детали с равномерным распределением мелких частиц оксида кадмия размером 0,2-5,0 мкм.

Наличие большого количества частиц оксида кадмия мельче 0,5 мкм вызывает охрупчивание серебряной матрицы в результате эффекта дисперсионного твердения. Это приводит к образованию трещин в процессе допрессовывания (калибровки), которые “задавливаются” и при разбраковке не видны, но приводят при эксплуатации к преждевременному разрушению контакт-деталей. Это является большим недостатком, который исключает предложенное изобретение.

Сущность изобретения

Целью изобретения является увеличение пластичности материала в процессе изготовления контакт-деталей из композиций серебра и оксида кадмия. Это позволит устранить образование трещин в процессе технологических операций при изготовлении контакт-деталей, что повысит износостойкость в процессе эксплуатации в составе низковольтных электрических аппаратов.

Сущность способа изготовления контакт-деталей из композиций серебра и оксида кадмия заключается в следующей последовательности операций: приготовление шихты путем химического соосаждения мелкодисперсных смесей серебра с оксидом кадмия из растворов нитратов серебра и кадмия отжиг - гранулирование - прессование - спекание - калибровка - отжиг. При этом гранулы шихты перед операцией прессования покрывают чистым серебром.

Технический результат достигается введением операции перед прессованием покрытие гранул чистым серебром, что позволяет получить на гранулах внешний слой, который является пластичной связкой, повышающей сцепление между гранулами, а это приводит к повышению пластичности деталей в целом и блокирует распространение трещин в процессе эксплуатации в результате воздействия электрической дуги.

Шихту серебро-оксид кадмия готовят методом химического соосаждения мелкодисперсных смесей серебро-оксид кадмия из растворов нитратов серебра и кадмия. Затем ее отжигают на воздухе при 500-600°С и гранулируют. После этого гранулы шихты покрывают тонким слоем в 5-10 мкм чистого серебра. Затем из нее прессуют контакт-детали, которые подвергают последующей обработке (в общем случае - спекают), затем калибруют и отжигают.

Осуществить покрытие серебром гранул шихты можно любыми известными способами нанесения металлических покрытий (гальваническим, вакуумным напылением, покрытием в псевдокипящем слое, подмешиванием мелкодисперсного серебряного порошка и т.д.).

Вследствие шероховатой поверхности гранул подмешивание мелкодисперсного серебряного порошка с размерами частиц 1-2 мкм представляется наиболее приемлемым. К тому же он позволяет вводить легко дозируемые добавки, что необходимо для обеспечения заданного химического состава контактных деталей.

Пример осуществления изобретения

Гранулированную шихту из композиции серебро - 15% оксида кадмия, получают методом химического соосаждения мелкодисперсных смесей серебро-оксид кадмия из растворов нитратов серебра и кадмия, отжига при температуре 350°С и последующего гранулирования. Гранулы шихты состоят из смеси частиц серебра и оксида кадмия с размерами 0,2-5,0 мкм. Затем в шихту добавляют порошок серебра марки ПС1 (ТУ 1752-001-40045136-2002) с размером частиц около 1 мкм в количестве 5 г на 100 г порошка шихты, и перемешивают. Из полученной таким способом шихты под давлением 2,5 тс/см2 прессуют контакт-детали. Детали спекают при температуре 850°С, калибруют (иными словами - допрессовывают) при 9 тс/см2 и отжигают при температуре 450°С.

Подтверждение технического результата

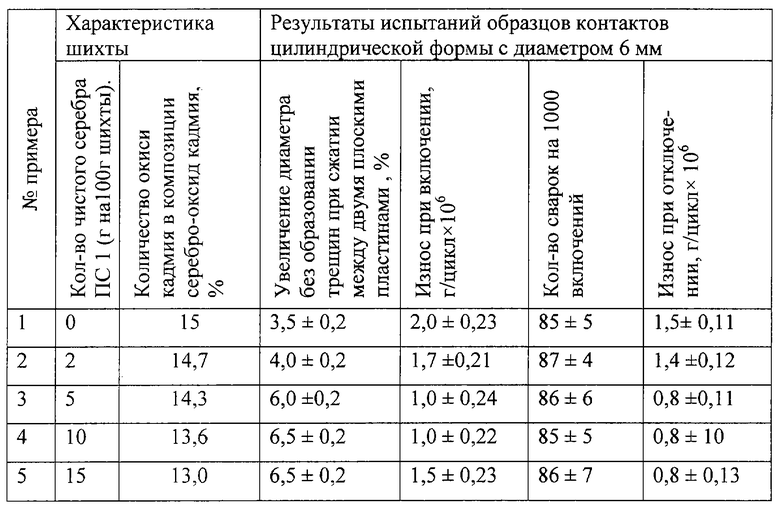

Для подтверждения достижения технического результата заявляемого способа были изготовлены контакт-детали пяти видов, выполненные из порошков серебро-оксид кадмия, которые выпускаются промышленностью РФ и используются для серийного производства контакт-деталей. Причем один вид контакт-деталей был изготовлен по технологии прототипа (без добавления чистого серебра, по ТУ 48-1 -107-82), а четыре вида - заявленным способом, т.е. на определенном этапе изготовления в шихту было добавлено серебро марки ПС1 с размерами частиц 0,5-2,0 мкм в количестве 2, 5, 10 или 15 г на 100 г шихты.

Пластичность оценивалась после операции спекания по увеличению диаметра цилиндрических образцов диаметром 6 мм со сферическим основанием радиусом 8 мм при сжатии этих образцов между двумя плоскими параллельными пластинами с усилием 200-600 кгс. Всего было проведено 10 экспериментов. Результаты усреднялись по 10 экспериментам согласно методикам математической статистики [3].

Электроконтактные коммутационные характеристики исследовались по инструкции РД-1-01, выпущенной НПО “Благовест”, на специальном стенде типа СПКВ, при включении постоянного тока 300 А с переполюсовкой. При этом оценивался износ (уменьшение массы контактов) и количество сварок. Также оценивался износ при испытаниях на специальном стенде СПКО при отключении постоянного тока 50 А с переполюсовкой. Указанные испытания моделируют включение-отключение электродвигателя с номинальным током около 50 А (так называемый режим АС 3).

Результаты испытаний приведены в таблице.

Как видно из таблицы, добавки порошка ПС1 в количестве 5-10 г на 100 г стандартной шихты, резко увеличивают пластичность, повышают коммутационную износостойкость и почти не влияют на свариваемость контакт-деталей. Меньшие добавки не дают значимого эффекта, большие - малоэффективны по сравнению с тем, что достигаются добавками 5-10 г на 100 г шихты. Таким образом, простым технологическим приемом, используя выпускаемые промышленностью порошки, удается за счет изменения структуры существенно увеличить пластичность спеченных заготовок, что повышает технологичность и, в конечном счете, ведет к существенному (~ в 2 раза) повышению коммутационной износостойкости при незначительном (1-2%) увеличении содержания серебра. Это позволяет уменьшить массу контакт-деталей и, таким образом, снизить себестоимость этих важных комплектующих изделий за счет экономии серебра.

Таким образом, заявляемый способ изготовления контакт-деталей из композиций серебро-оксид кадмия, заключающийся в выполнении следующей последовательности операций: приготовление шихты путем химического соосаждения смеси серебра с оксидом кадмия из раствора нитрата серебра и кадмия - отжиг на воздухе при 500-600°С – гранулирование - покрытие гранул чистым серебром – прессование – спекание – калибровка - отжиг обеспечивает высокую пластичность материала, что позволит устранить образование трещин в процессе технологических операций при изготовлении контактов и повысит износостойкость в процессе эксплуатации в составе низковольтных электрических аппаратов.

Литература

1. Порошковая металлургия. Спеченные и композиционные материалы. / Под ред. В.Шатта. Москва, Металлургия, 1983 г., стр. 519.

2. ТУ 48-1-107-82. Всероссийские.

3. ТУ 16-685-020-85. Всероссийские.

4. Р.Шторм. Математическая статистика. М.: Мир, 1970 г., стр. 368.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ИЗ КОМПОЗИЦИЙ СЕРЕБРО-ОКСИД КАДМИЯ | 2002 |

|

RU2236717C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СЛОИСТОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 2002 |

|

RU2223843C1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ КОНТАКТОВ ИЗ СЕРЕБРОГРАФИТОВЫХ КОМПОЗИЦИЙ | 2002 |

|

RU2228237C1 |

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

| СПЕЧЕННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 2000 |

|

RU2208654C2 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКИСЬ КАДМИЯ | 1987 |

|

SU1419388A1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению металлокерамических серебросодержащих электроконтактных деталей, предназначенных для работы в электромагнитных пускателях и других низковольтных аппаратах. Предложен способ изготовления контактных деталей из композиций серебро-оксид кадмия, включающий приготовление шихты методом химического соосаждения мелкодисперсной смеси серебра с оксидом кадмия из раствора нитратов серебра и кадмия, отжиг на воздухе, гранулирование, покрытие гранул чистым серебром, прессование, спекание, калибровку, отжиг. Покрытие гранул серебром осуществляют путем подмешивания в шихту мелкодисперсного серебра с размерами частиц 1-2 мкм. Техническим результатом является повышение пластичности и коммутационной износостойкости. 1 з.п. ф-лы, 1 табл.

| МАСТЕРОВ В | |||

| А | |||

| и др | |||

| Серебро, сплавы и биметаллы на его основе | |||

| Справочник | |||

| - М.: Металлургия, 1979, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| US 3807994, 30.04.1974 | |||

| US 3596030, 27.07.1971. | |||

Авторы

Даты

2004-09-20—Публикация

2002-11-12—Подача