Изобретение относится к электротехнике и может быть использовано при изготовлении серебросодержащих электрических контактов.

Электрические контакты, применяемые в низковольтной коммутационной аппаратуре (НВА), которая работает при номинальных токах приблизительно от 10 до 300 А, состоят преимущественно из композиции серебро-оксид металла, где в качестве оксидов используются оксид кадмия, оксид олова и оксид цинка. Такие контакты имеют следующие преимущества: высокая износостойкость, высокая стойкость против сваривания, низкое и стабильное переходное сопротивление.

Мелкодисперсные частицы оксидов, обеспечивающие высокие служебные характеристики контактов, одновременно препятствуют прямой пайке контактов к контактодержателям. Поэтому на нерабочую поверхность контакта в процессе изготовления наносят слой чистого серебра, свободный от частиц оксида (технологический подслой), который служит исключительно для обеспечения прочного соединения контакта с контактодержателем. Нанесение технологического подслоя приводит к дополнительному расходованию остродефицитного серебра.

Одним из путей экономии серебра при производстве электрических контактов является создание поддающегося пайке технологического подслоя не за счет нанесения дополнительного слоя серебра (методом прессования, напыления и т. п. ) на плоскость контакта, подлежащую пайке, а за счет использования 1-3% толщины его рабочей части, которая не используется при работе контактов в НВА, путем преобразования стойкой к пайке композиции серебро-оксид металла в легкопаяемую композицию серебро-металл, восстанавливая оксид до металла тем или иным способом.

Известен способ изготовления поддающегося пайке слоя на электрических контактах, согласно которому слоем припоя, содержащим фосфор, например, состав Cu-15Ag-5P, покрывают непосредственно рабочую часть контакта из композиции серебро-оксид металла путем его наплавления, например, при 710оС. В процессе взаимодействия расплавленного припоя с поверхностью контакта протекает реакция восстановления между фосфором, входящим в состав припоя, и оксидной фазой, например оксидом кадмия или оксидом олова, входящей в состав контакта, с последующим растворением образующегося металла в серебре. При этом на поверхности контакта формируется слой твердого раствора серебро-металл. В процессе охлаждения слой припоя прочно соединяется с ним и в последующем выполняет роль поддающегося пайке технологического подслоя. В дальнейшем такой контакт припаивают к контактодержателю стандартным серебряным припоем, например, состава 45Ag-17Cu-18Zn-20Cd.

Недостатком указанного способа является то, что в процессе термообработки происходит полное расплавление припоя. В связи с этим контакты нельзя помещать в зону нагрева внавал из-за их припаивания друг к другу. Кроме того, припой после расплавления покрывает сначала боковую поверхность контакта, а затем его рабочую сторону, если время выдержки припоя в расплавленном состоянии превышает 15-20 с. Вследствие этого возможно недопустимое загрязнение рабочей поверхности контакта припоем, который может способствовать свариванию контактов или их повышенному износу в процессе коммутации электрического тока.

После термообработки требуется удаление продуктов реакции между припоем и оксидной фазой контакта, всплывших на поверхность припоя, химическим травлением или механическим путем, что приводит к значительному увеличению трудоемкости и усложнению технологического процесса. Кроме того, указанный способ не позволяет автоматизировать процесс пайки контактов к контактодержателям, так как требует применения второго припоя. При этом необходимо отметить, что данный способ предполагает использование серебряных припоев, что приводит к дополнительному расходованию серебра. Современное массовое производство НВА невозможно без автоматизации процессов пайки контактов к контактодержателям. С этой целью на плоскость контакта, подлежащую пайке, напрессовывают слой припоя.

Известен способ изготовления металлокерамического контакта, согласно которому на плоскость контакта, поддающуюся пайке, напрессовывают слой припоя, например, марки ПСр 45 с флюсом (10-20% от массы припоя), причем в процессе напрессовки припоя производят также калибровку контакта.

Указанный способ позволяет автоматизировать процесс пайки. Недостатком указанного способа является то, что он применим для изготовления только таких контактов из композиции серебро-оксид металла, которые уже имеют поддающийся пайке технологический подслой из серебра. Кроме того, в состав напрессованного припоя тоже входит серебро (45 мас.), что приводит к дополнительному его расходованию.

Известен также способ изготовления металлокерамического контакта, согласно которому на плоскость контакта, подлежащую пайке и имеющую серебряный технологический подслой, напрессовывают припой в смеси с флюсом (3-5% от массы припоя), а затем отжигают, например, при 450-470оС. Данный способ позволяет надежно припаивать контакт к контактодержателю и автоматизировать сам процесс пайки.

Недостатком указанного способа является то, что напрессовка слоя припоя в смеси с флюсом при изготовлении контакта из композиций серебро-оксид металла или серебро-никель-графит производится на поддающийся пайке серебряный технологический подслой (технологическую поверхность), что приводит к дополнительному расходованию серебра.

Целью изобретения является экономия серебра и упрощение технологии изготовления электрического контакта при сохранении высокой прочности соединения контакта с контактодержателем.

Указанная цель достигается тем, что в способе изготовления электрического контакта из композиции серебро-оксид металла, при котором на плоскость контакта, подлежащую пайке, напрессовывают припой, содержащий фосфор, в смеси с флюсом в процессе калибровки, а затем контакт отжигают. Согласно изобретению припой напрессовывают непосредственно на рабочую часть контакта, а отжиг производят при 500-600оС в инертной атмосфере.

П р и м е р 1. Смесь порошков серебра и оксида олова (SnO2) прессуют при удельном давлении 1,8-2,0 т/см2, затем спекают при 750 ± 10оС на воздухе в течение 1 ч. далее допрессовывают при удельном давлении 6-7 т/см2, потом повторно спекают при 890 ±10оС на воздухе в течение 1,5 ч, наконец допрессовывают (калибруют) при 10-12 т/см2 и одновременно наносят слой смеси припоя с флюсом толщиной 0,15 мм. Контакты диаметром 5,4 мм и высотой 2,0 мм (высота припоя входит в общую высоту контакта) отжигают внавал при 600 ±10оС в течение 30 минут в среде азота. Готовые контакты напаивают на контактодержатели из латуни на установке для точечной пайки УТП-080.

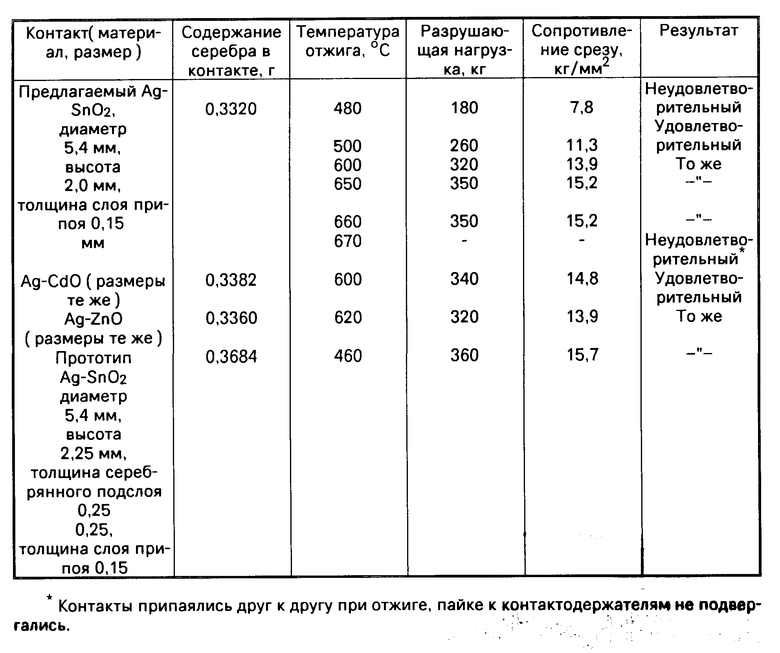

Испытания на сопротивление сразу по плоскости пайки выполняют по методике ТУ 16-685.020-85 (приложение 9). Согласно сборочным чертежам на контактные узлы магнитного пускателя ПМЛ-4000 В сопротивление сразу нормируется не менее 255 кг для контактов диаметром 5,4 мм (11 кг/мм2). Результаты испытаний на сопротивление срезу контактов, припаянных медно-фосфористым припоем марки ПДОл5П7 с флюсом ПВ-209Х(2-5% от массы припоя), который был напрессован в процессе их изготовления, приведены в таблице.

П р и м е р ы 2-6. Изготавливают и испытывают контакты со слоем припоя в соответствии с примером 1. Отжиг контактов производят при температурах 480, 500, 650, 660 и 670оС в среде азота в течение 0,5 ч. Результаты испытаний приведены в таблице.

П р и м е р 7. Стандартно изготовленную порошковую композицию СОК-15 м (серебро 15% оксида кадмия, ТУ 48-1-107-82), прессуют при удельном давлении 4,0 ± 0,2 т/см2, затем спекают при 890 ± 10оС в течение 1,5 ч на воздухе, допрессовывают (калибруют) при 10 т/см2 и одновременно наносят слой припоя с флюсом толщиной 0,15 мм. Контакты отжигают при 600 ± 10оС 30 мин.в среде азота внавал. Контакты диаметром 5,4 мм и высотой 2,0 мм напаивают и испытывают в соответствии с примером 1. Результаты испытаний приведены в таблице.

П р и м е р 8. Смесь порошков серебра и оксида цинка прессуют при удельном давлении 3,0-3,5 т/см2, затем спекают при 870 ± 10оС в течение 1,5 ч на воздухе, допрессовывают (калибруют) при 10 т/см2 и одновременно наносят слой припоя с флюсом толщиной 0,15 мм. Контакты отжигают при 620 ± 10оС в течение 30 мин в среде азота внавал. Контакты диаметром 5,4 мм и высотой 2,0 мм напаивают и испытывают в соответствии с примером 1. Результаты испытаний приведены в таблице.

П р и м е р 9. В пресс-форму засыпают сначала смесь порошков серебра и оксида олова, а затем порошок серебра и прессуют при удельном давлении 1,8-2,0 т/см2, потом спекают при 750 ± 10оС на воздухе в течение 1 ч, далее допрессовывают при удельном давлении 6-7 т/см2, потом повторно спекают при 890 ± 10оС на воздухе в течение 1,5 ч, наконец, допрессовывают (калибруют) при 10-12 т/см2 и одновременно наносят слой припоя с флюсом толщиной 0,15 мм на поверхность чистого серебра. Контакты отжигают при 460 ±10оС в течение 30 мин в среде азота внавал. Контакты диаметром 5,4 мм и высотой 2,25 мм (высота технологического подслоя и слоя припоя входят в общую высоту контакта) напаивают и испытывают в соответствии с примером 1. Результаты испытаний приведены в таблице.

Одно из граничных значений температуры отжига контактов (500оС) выбирают, исходя из условия обеспечения удовлетворительного качества пайки контактов к контактодержателям. Из таблицы следует, что сопротивление срезу у припаянных контактов при указанном режиме термообработки составляет 260 кг, что удовлетворяет требованиям сборочных чертежей на контактные узлы. Другое граничное значение режима отжига (600оС) выбирают из условия обеспечения возможности отжига контактов внавал. Отжиг контактов можно производить при температуре ниже 670оС, так как температура начала расплавления припоя марки ЦДОл5П7 составляет около 670оС. Появление жидкой фазы припоя приводит к припаиванию контактов друг к другу в процессе отжига, то есть к браку.

Применение указанного способа ограничено термодинамикой, т. е. ограничено способностью фосфора, входящего в состав припоя, восстанавливать оксиды металлов, входящих в состав контакта, до металла при выбранном температурном интервале отжига (500-600оС). По сравнению с прототипом предлагаемый способ позволяет удешевить производство контактов путем экономии серебра (8-10% на каждом контакте) за счет исключения технологического подслоя при сохранении высокой прочности соединения контакта с контактодержателем. Кроме того, упрощается сам процесс прессования контакта за счет исключения операции напрессовки технологического подслоя и повышается выход годного за счет отсутствия брака по этой операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО-ОКСИД ЦИНКА | 2000 |

|

RU2159970C1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| ШИХТА ПОДСЛОЯ СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА НА ОСНОВЕ ПОРОШКА МЕДИ | 1989 |

|

SU1598748A1 |

| ШИХТА ДЛЯ ПОДСЛОЯ ПОРОШКОВОГО СЕРЕБРОСОДЕРЖАЩЕГО БИМЕТАЛЛИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1987 |

|

SU1471888A1 |

| Металлокерамический биметаллический электрический контакт | 1983 |

|

SU1107184A1 |

| МАТЕРИАЛ ДЛЯ ПОДСЛОЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ НИКЕЛЯ | 1977 |

|

SU651587A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ ИЗ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1994 |

|

RU2082800C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ СЕРЕБРА С ОКСИДОМ КАДМИЯ | 1989 |

|

SU1695693A1 |

| БИМЕТАЛЛИЧЕСКИЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1984 |

|

SU1415970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТ-ДЕТАЛЕЙ ИЗ КОМПОЗИЦИЙ СЕРЕБРА И ОКСИДА КАДМИЯ | 2002 |

|

RU2236327C2 |

Использование: при изготовлении серебросодержащих электрических контактов. Сущность: припой, содержащий фосфор, в смеси с флюсом напрессовывают на рабочую часть контакта в процессе калибровки, а затем контакт отжигают при 500 - 600°С в инертной атмосфере. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО ОКСИД МЕТАЛЛА, при котором на плоскость контакта, подлежащую пайке, напрессовывают припой, содержащий фосфор, в смеси с флюсом в процессе калибровки, а затем контакт отжигают, отличающийся тем, что, с целью экономии серебра и упрощения технологии изготовления при сохранении высокой прочности соединения с контактодержателем в напаянном состоянии, припой напрессовывают непосредственно на рабочую часть контакта, а отжиг производят при 500-660oС в инертной атмосфере.

| Авторское свидетельство СССР N 1457694, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1990-06-28—Подача