Изобретение относится к области технологии подготовки табака в рамках производства курительных изделий, прежде всего сигарет. Прежде всего, изобретение относится к технологии модульной подготовки табака для обработки сырого табака (табачного сырья) для изготовления пригодного для курения резаного табака или же сигарет.

При обычной обработке табака большинство технологических шагов, таких как кондиционирование, соусирование, резка, сушка и разрыхление, выполняются в отдельных стандартных аппаратах, таких как барабаны, паровые туннели, воздушные сушилки, ленточные сушилки и т.п. Во все эти аппараты табак подается в виде насыпного продукта. Во время этих процессов табак, в общем, не подвергается особому уплотнению, исключение здесь образует только резка табака. То есть табак, в основном, обрабатывается со своей естественной способностью заполнять форму, в результате чего получают обрабатывающие аппараты большого объема, которые должны устанавливаться в зданиях соответствующих размеров.

Из DE 102004043833 известно расположение подготовительных устройств друг над другом («вертикальная подготовка табака») для уменьшения необходимой площади. Естественно, для этого должны быть подготовлены здания соответствующей высоты. Более того, расхожей практикой является использование буферных боксов для разграничения процессов, что опять же, в общем, увеличивает занимаемую площадь.

Типичный пример специализированной технологии стандартной подготовки табака согласно уровню техники показан на фигуре 5. Различные сорта табака имеют отдельные линии переработки, и каждая ячейка на фигуре 5 показывает один технологический шаг и соответствующий ему аппарат. Различные аппараты связаны транспортирующими элементами, такими как желоба или ленточные транспортеры. Один технологический шаг зачастую может выполняться посредством различных аппаратов, то есть рабочий шаг сушки может выполняться, например, в барабанной или воздушной сушилке. Частично наблюдаемая и возникшая в результате эволюции разносторонность подготовки табака в принципе противостоит задаче стандартизации.

Как правило, установки для подготовки табака при консолидации заводских структур сложно перемещать, так как часто индивидуально разрабатываемые решения невозможно без проблем перенести в другие места.

Из DE 102004059388 B4 известен способ производства размельченного табачного материала, при этом здесь показывают, как из материала жилок табачного листа с помощью шнекового экструдера производится измельченный, волокнистый материал, который может быть использован непосредственно в курительных изделиях.

Кроме того, в DE 102005006117.6 раскрыт способ, который позволяет экструдировать смеси из материалов жилок табачного листа с добавлением, например, табачной пыли для производства волокнистого материала с улучшенным вкусом, сравнимого с резаным табаком, и который подходит для непосредственного производства курительных изделий.

Задача данного изобретения заключается в оптимизации подготовки табака. Прежде всего, подготовка табака должна, в общем, стать компактнее, а именно в отношении занимаемой площади и/или времени. Также подготовка табака как технологическая процедура должна стать более удобной в использовании и с точки зрения аппаратного обеспечения.

Согласно изобретению эта задача решена посредством способа подготовки табака согласно п.1 формулы, агрегата для подготовки табака согласно п.10, установки из агрегатов для подготовки табака согласно п.14 и устройства для производства курительных изделий, или сигарет, согласно п.17 формулы изобретения. Зависимые пункты формулы определяют предпочтительные формы осуществления изобретения.

В предлагаемом способе подготовки табака табачный материал предварительно обрабатывают путем выполнения нескольких процессов экструзии, включающих в себя уплотнение с повышением давления и температуры, а также механическую обработку материала и мгновенную сушку материала при понижении давления на выходе экструдера, причем по меньшей мере в одном из процессов экструзии в качестве входного материала используют листовой табачный материал, а продукты, получаемые посредством соответствующих процессов экструзии, совместно образуют один табачный подготовительный продукт. Иными словами данное изобретение может использовать экструзионный способ для того, чтобы выполнять в основном всю технологию подготовки табака, которая необходима для листового табачного материала, то есть табачного материала самого высокого качества. Также изобретатели установили, что экструзия подходит не только для обработки побочных продуктов табака, таких как пыль, табачная мелочь, образующаяся при резке крошка, волокна стебля, фарматура, короткие стебли, но также является и привлекательным и компактным решением для подготовки листового табачного материала, прежде всего для полной замены обычной подготовки табака. Также в настоящем изобретении реализуется вывод, что такую экструзию следует считать равноценной технологии классической подготовки табака в производственных линиях, при этом большое преимущество заключается в экономии места и энергии и, тем самым, может быть подготовлен более экологичный способ производства с повышенной универсальностью процессов. Прежде всего, изобретение может осуществлять интегрированный способ производств, без возникновения побочных продуктов табака и с гарантированно высоким выходом материала. Однако обычная специализация линии (Вирджиния, Бёрли, табак восточной группы, жилки) может быть принципиально сохранена.

Что касается компактности предлагаемого способа и его аппаратного осуществления, то они полностью зависят от обработки уплотненного продукта в экструдере, потому что за счет этого можно обработать больше продукта за короткое время и на меньшем пространстве. В качестве характерной величины для расчета производственных помещений и обрабатывающих аппаратов необходимо рассматривать насыпную плотность табачной смеси и необходимую ежегодную производительность. Пропускная способность, а, следовательно, и ежегодная производительность являются фиксированной величиной, в то время как на насыпную плотность, которая, как правило, составляет прим. 200 кг/м3, можно оказывать влияние с помощью изобретения. Поскольку благодаря изобретению можно за счет экструзионной обработки выполнять процессы обработки табака в «уплотненной фазе табака» (при прим. 800 кг/м3), то объем обработки уменьшается в четыре раза. Поскольку в экструдере также и другие технологические шаги с уплотненным объемом табака можно производить практически одновременно (например, кондиционирование), то обеспечиваются также и временные преимущества.

То есть согласно изобретению листовой табачный материал или табачный материал, который включает в себя такой листовой табачный материал, может обрабатываться компактнее и быстрее, и экономическое значение такого вывода, полученного за счет изобретения, является существенным, поскольку можно отказаться от огромных установок для кондиционирования, молотьбы, сушки и т.п.

Табачный материал, который подается в предлагаемом способе в качестве входного материала, может включать в себя листовой табачный материал и материал жилок табачного листа, прежде всего смесь из листового табачного материала и материала жилок табачного листа, прежде всего также и целые табачные листы. Здесь проявляется одно из самых больших преимуществ данного изобретения, прежде всего при обработке смеси. В способе может использоваться либо зрелый (curing) сырой табак сразу же после сбора урожая в виде целого листа, или после молотьбы в "Green Leaf Threshing Plant" (GLT), раздельно как листовой материал (Strips) и жилки. Табак восточной группы используется в табачной промышленности только в виде целого листа. Преимущества возможной подачи смесей листового материала (табачный лист) и жилок хорошо видны и относятся к объединению отдельных технологических шагов. Если используется целый лист, то обеспечивается высокий потенциал экономии, потому что молотьба, то есть разделение жилок и листьев, практически не требуется.

Как указано выше, предлагаемый способ включает в себя несколько процессов экструзии, из которых по меньшей мере один использует в качестве входного материала или подлежащего обработке материала листовой табачный материал, при этом продукты экструзии, созданные соответствующими процессами экструзии, образуют вместе или в комбинации один табачный подготовительный продукт. Преимущество такого расположения заключается в том, что различные табачные материалы также обычным способом могут обрабатываться различным способом.

Один из процессов экструзии может предварительно обрабатывать материал жилок табачного листа, в то время как несколько процессов экструзии способа подготовки табака могут использовать в качестве входного материала или подлежащего обработке материала листовой табачный материал, прежде всего, два или три процесса, при этом:

- при двух процессах обрабатывают, с одной стороны, листовой табачный материал «Бёрли», а с другой стороны, смесь листового табачного материала «Вирджиния» и листового табачного материала восточной группы, и

- при трех процессах отдельно обрабатывают, прежде всего, листовой табачный материал «Бёрли», листовой табачный материал «Вирджиния» и листовой табачный материал восточной группы.

Представленные экструзионные процессы могут происходить параллельно друг другу (во времени и пространстве) и имеется возможность, что один, два, три или более процессов экструзии для листового табачного материала могут быть связаны с процессом экструзии для материала жилок табачных листов, при этом табачный подготовительный продукт образуется из продуктов этих процессов экструзии.

Предлагаемый агрегат подготовки табака имеет по меньшей мере следующие компоненты: дозирующий транспортер и экструдер, который выполняет уплотнение табачного материала с повышением давления и температуры и механическую обработку материала и мгновенную сушку материала на выходе экструдера. Компоненты согласно изобретению в целом выполнены в виде модуля, или модульно ограничиваемого узла, для обработки табачного материала, который включает в себя листовой табачный материал. Иными словами, агрегат для подготовки табака представляет собой, с одной стороны, модуль в минимально необходимой форме, но с другой стороны также с опциональными компонентами, то есть отдельную, замкнутую саму по себе единицу, которая позволяет гибкое использование и гибкое управление, а также пространственное смещение. Благодаря такому модульному выполнению получают компактные агрегаты для подготовки табака, которые могут использоваться везде, и, прежде всего, также с возможностью их отправки морским путем.

В расширенной форме осуществления, но все еще в модульной сборке (в соответствующих отдельных узлах, которые всегда могут комбинироваться тем же или аналогичным способом и, тем самым, образуют пространственный узел) агрегат для подготовки табака включает в себя по меньшей мере один из следующих компонентов:

- предшествующий дозирующему транспортеру накопитель (1) табачного материала, и

- следующее после экструдера охлаждающее устройство (4) для экструдированного табачного подготовительного продукта.

Конечно, агрегат для подготовки табака может быть выполнен таким образом, что он подходит для осуществления способа подготовки табака, как он был описан выше в различных формах осуществления. Прежде всего, для этого подготавливают соответствующие части агрегата или же части устройства, которые необходимы для осуществления технологических шагов.

Объектом изобретения является также установка из нескольких агрегатов для подготовки табака описанным выше способом, включающим несколько параллельно проводимых процессов экструзии, при этом для каждого процесса экструзии предусмотрен один агрегат, а табачные подготовительные продукты агрегатов собираются для дальнейшей обработки в процессе производства курительных изделий, прежде всего собираются на транспортере (ленточном транспортере, желобчатом транспортере и т.п.), причем для каждого агрегата предусмотрен накопитель табачного материала, с отличным от других входным материалом или отличной от других комбинацией входных материалов.

Входной материал или комбинация входных материалов может включать в себя, прежде всего, один из следующих материалов или их комбинацию:

- листовой табачный материал «Бёрли»,

- листовой табачный материал «Вирджиния»,

- листовой табачный материал восточной группы,

- материал жилок табачного листа.

Указанный агрегат или агрегаты в предлагаемой в изобретении установке согласно предпочтительным предлагаемым формам осуществления отличаются по меньшей мере одним из следующих признаков:

- по меньшей мере один из накопителей табачного материала является бункером, прежде всего установленным на высоте бункером, из которого табачный материал выдается вниз под действием силы тяжести,

- дозирующий транспортер является шнековым транспортером,

- экструдер является шнековым экструдером с регулируемым режущим щелевым выходом,

- охлаждающее устройство является охладителем для ленточного транспортера,

- табачный подготовительный продукт отводится от соответствующего агрегата посредством ленточного транспортера, и, при необходимости, продукты нескольких агрегатов собираются на ленточном транспортере.

В своей самой обширной форме данное изобретение относится к устройству для производства курительных изделий, или сигарет, содержащему агрегат или установку из агрегатов, как они были описаны выше в различных формах осуществления. Агрегат или установка из агрегатов при этом в качестве модуля подготовки табака (первичный модуль) предшествуют аппарату для производства сигарет (вторичный модуль или машина для производства сигарет), прежде всего, непосредственно предшествуют в месте состыковки. Здесь представляется универсальная и оптимальная возможность использования или же управления технологией модульной подготовки табака согласно предлагаемому изобретению со всеми своими преимуществами. Оборудование для модульной подготовки табака благодаря малой занимаемой площади и своей высокой пропускной способности, прежде всего, также из-за широких возможностей настройки в отношении качества и количества конечного продукта (кондиционирование в экструдере), может отправляться морским путем куда угодно и использоваться вместо ранее необходимых установок для подготовки табака, занимающих большие площади. Прежде всего, оно может отправляться морским путем, например, в производящие табак страны, где, по вышеуказанным причинам, можно также отказаться от молотильного устройства, так что производство может осуществляться существенно быстрее, выгоднее и занимать меньше места.

По своей основной концепции и в своих различных формах осуществления предлагаемая технология подготовки табака реализует следующие признаки:

Технологические шаги обычной подготовки табака комбинируются или полностью удаляются, и дополнительно можно отказаться от закрытого объема здания (площади здания) благодаря «уплотненному способу работы». Профиль влажности может единовременно варьироваться при прохождении между влажностью при поставке и влажностью при обработке до максимально 25%, что, конечно, существенно снижает расход энергии и количество возникающих вторичных паров и отработанных газов. Кроме того, исключаются существенные ограничения в отношении выбора исходных материалов, можно использовать даже целый лист. Технологические шаги, от которых можно отказаться или же заменить, в основном являются по меньшей мере одним из ниже перечисленных:

- процесс удаления жилок в "Green Leaf Threshing Plant", поскольку в принципе возможна обработка целых листов,

- типичные линии кондиционирования и резки,

технологическое обжаривание «Бёрли» (двойная сушка),

- сушка табака за счет контакта с теплыми (горячими) поверхностями в барабанах или же за счет конвекции в воздушных сушилках, сушилках с псевдоожижженным слоем или за счет емкостной сушки в шнековых транспортных элементах, таких как экструдеры, и

- аппараты для введения амортизирующих компонентов.

Из инфраструктуры сигаретной фабрики, в основном по производительности, исключаются установки, которые подчиняются законам об эмиссии, например, такие, как установки для удаления пыли, установки обработки вторичных паров и установки для переработки сточных вод.

Далее изобретение описывается подробнее на основании различных форм осуществления и со ссылкой на прилагаемые фигуры. Оно может включать в себя описанные здесь признаки как по отдельности, так и в любой комбинации и пониматься как способ, устройство или использование соответствующих, являющихся соотносимыми признаков. На прилагаемых чертежах показаны:

Фиг.1 - схематичное изображение предлагаемого экструзионного модуля для подготовки табака,

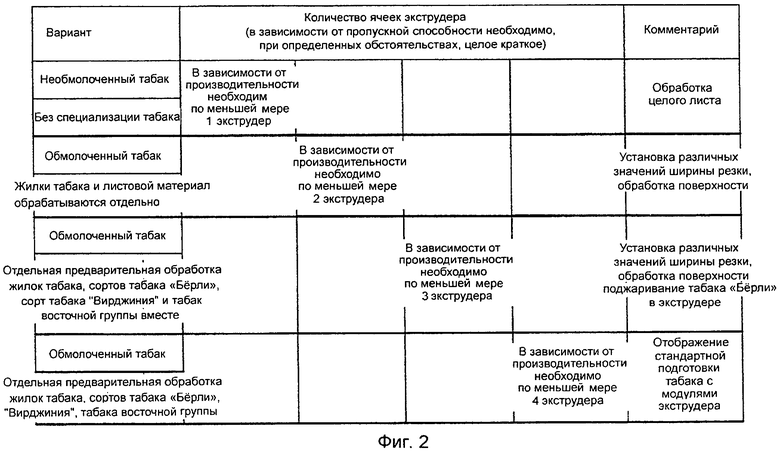

Фиг.2 - варианты предлагаемой установки агрегатов в табличной форме,

Фиг.3 - несколько предлагаемых агрегатов подготовки табака для различных табачных материалов, включенных вместе в один производственный модуль,

Фиг.4 - схематическое изображение объединения предлагаемого модуля подготовки табака с машиной для производства сигарет в одну установку для производства сигарет или же сигаретную фабрику, и

Фиг.5 - обычная подготовка табака для различных табачных материалов в виде технологической схемы, на которую приводится ссылка вначале при объяснении уровня техники.

В форме осуществления, которая показана на Фиг.1, обрабатывающий узел, то есть экструзионный модуль, имеет следующие компоненты: смешивающий бункер 1, в котором из табачного материала создается загрузочная партия и при этом формулируется рецепт, дозирующий шнек 2, который выполняет дозирование по объему или же по массе и выводит табачный материал из бункера 1, экструдер 3, в который подается дозированный табачный материал и в котором выполняются следующие шаги:

- кондиционирование с водой/паром, при необходимости дополнительно обработка поверхности,

- уплотнение, смешивание, нагрев, выдерживание, образование вкуса, внесение амортизирующих компонентов,

- формирование из нарезанных по длине табачных волокон табачных порций с термической сушкой при одновременном восстановлении естественной способностью заполнять форму за счет расширения до давления окружающей среды.

Наконец, весь модуль также имеет охлаждающий узел 4, который служит для фиксации структуры и экстракции оставшегося пара. Что касается смешивающего бункера 1, то загрузка этого бункера целыми упаковочными единицами может выполняться либо с помощью резательной машины, либо с помощью дробилки перед входом в смешивающий бункер. Кроме того, предварительно разделенный таким образом насыпной продукт может затем в бункерной мешалке гомогенизироваться и обрабатываться дальше.

В отношении экструдера следует отметить, что он может иметь обогреваемую напорную камеру, которая может иметь вход табачного материала со стороны низкого давления и выход табачного материала с напорной стороны, а также транспортирующее устройство (стопорный шнек для транспортировки табачного материала от входа к выходу). Выход табачного материала имеет сечение канала прохождения (определенное щелью + профилем) для прохода табачного материала с уменьшением давления, а поперечное сечение канала прохождения предпочтительным образом имеет смещаемые относительно друг друга щелевые стенки, которые могут быть шероховатыми или иметь профилирование. Кроме того, щелевые стенки выполнены с возможностью перемещения друг от друга и друг к другу, быть предварительно смещены до закрытого состояния щели и быть перемещаемыми на стационарное или фиксировано регулируемое расстояние относительно друг друга (0,01 мм - 2 мм). Шероховатости могут быть желобами или крестовым профилем, а щель может быть кольцевой, цилиндрической или конусной, щелевые стенки которых могут перемещаться вперед-назад, прежде всего относительно друг друга, непрерывно или периодически. Шнек экструдера в области выхода может иметь решения для уменьшения объема камеры, прежде всего дегрессивные шаги червяка или прогрессивные валы экструдера, и в напорной камере существует возможность расположения механических средств для предварительного измельчения или же средств для предварительного расщепления на волокна. На напорной камере могут быть предусмотрены входные отверстия для средств кондиционирования или средств обработки поверхности или же пара.

Прилагаемая Фиг.2 показывает обзор предлагаемых вариантов в табличной форме с количеством необходимых экструдеров (экструзионных ячеек или же модулей). Если используется целый лист без специализации табака, то необходим по меньшей мере один экструдер. Тогда рецепт смешивания, как показано на Фиг.1, реализуется в бункере экструзионного модуля, и технологически не различают между, например, сортами табака «Вирджиния», «Бёрли», табаком восточной группы и жилками. В случае использования целого листа доля образующей структуру целлюлозы соответствует естественному содержанию в листе и поэтому оценивается как особенно предпочтительная в отношении свойств продукта.

Возможны формы осуществления, в которых происходит раздельная экструзионная обработка различных табачных материалов или же сортов листового материала, и во второй строке на Фиг.2 показан вариант, в котором используется обмолоченный табак, то есть жилки и листовой материал обрабатываются раздельно. Для этого необходимы по меньшей мере два экструдера, и может быть установлена различная ширина резки для жилок и листового материала или же быть выбраны различные варианты обработки поверхности.

Если согласно третьему и четвертому варианту на Фиг.2 необходимо сохранить классическую специализацию линий, то необходимо от трех до четырех экструзионных модуля, а именно для сортов табака «Бёрли», «Вирджиния», табака восточной группы и жилок. Преимущество такого подхода заключается в том, что специализация может быть предусмотрена за счет различных технологических параметров и приложений обработки поверхности и иных параметров (поджаривание «Бёрли» в экструдере и т.п.). Если жилки и «Бёрли» обрабатываются раздельно, но «Вирджиния» и табак восточной группы вместе, то необходимо по меньшей мере три экструдера, если жилки, «Бёрли», «Вирджиния» и табак восточной группы обрабатываются раздельно, то необходимо по меньшей мере четыре экструдера и изобретение представляет стандартную обработку табака, однако с экструдерными модулями и соответствующей экономией места и всеми остальными предлагаемыми преимуществами, которые уже были описаны.

Конечно, возможны комбинации, например, такие как раздельная обработка жилок и листового материала, при этом сорта табака «Бёрли», «Вирджиния» и табак восточной группы обрабатываются вместе в экструзионном модуле.

Одна из вышеназванных версий представлена на Фиг.3, при этом модуль 10 обработки жилок, модуль 20 обработки табака «Вирджиния»/ «Бёрли» и модуль 30 для табака восточной группы выполняют соответственно предлагаемую экструзионную подготовку табака, и затем экструдированный продукт соответственно посредством транспортеров 15, 25 и 35 может быть подан на общий транспортер 50, который затем образует место пересечения для дальнейшего производства сигарет или же для машины для производства сигарет.

На Фиг.4 в общем показано устройство для производства сигарет или же «небольшая сигаретная фабрика» с экструзионным модулем 40 (бункер 1, дозирующий шнек 2, экструдер 3, транспортер 55, сушилка 4), который непосредственно предшествует машине 60 для производства сигарет. При этом модуль 10 для подготовки табака относится к машине для производства сигарет (или небольшой группе таких машин) в соотношении практически 1:1. За счет введения такой предлагаемой концепции или же предлагаемой технологии модульной подготовки табака можно создавать независимые производственные модули для подготовки табака и производства сигарет, и будущая фабрика может состоять из множество равных целому числу таких минифабрик, как они показаны на Фиг.4. За счет этой концепции достигается максимальная гибкость производства сигарет или же курительных изделий.

Приведение производительности в отношении пропускной способности табака в соответствие потребностям машины для производства сигарет (производственная потребность) может выполняться либо с помощью дозирующего транспортера самого экструдера (малый диапазон регулировки за счет варьирования числа оборотов), либо за счет количества экструдеров в бункере (большой диапазон регулировки за счет мультипликации основного узла). Тем самым, может быть также задействован и узел введения ароматизирующих компонентов, например, как зарекомендовавшая себя онлайн-ароматизация во время производства сигарет. Но она также может производиться и предварительно в барабане для введения ароматизирующих компонентов вместе со смешиванием материала, прежде чем он будет передан в табачный бункер.

Экструзионная ячейка, которая показана на Фиг.3 и 4, например, под номерами 20, 30 или же 40, может требовать площади в 15×15 м при производительности до 1000 кг/ч. Обобщая, следует отметить, что изобретение обеспечивает подготовку табака с экономией ресурсов (энергии, возникающих вторичных паров и т.п.), а именно без предварительной обработки табачного материала и с практически 100%-ным выходом сырья в компактном экструзионном модуле.

В технологическом примере для предлагаемой обработки табака различные градации табака «Вирджиния» подготавливают в форме жилок и смешивают согласно рецепту в бункере 1 с режущими смешивающими элементами для волокнистого растительного материала без увлажнения. Размер загрузочной партии при этом определяется в 4000 кг. Во время смешивания дополнительно принимается во внимание размельчение чувствительного к повреждениям листового материала. Возникающая при этом пыль служит для стабилизации технологического процесса. При этом может быть вполне предпочтительным сделать также и табачную пыль или другие мелкие табачные материалы из дополнительных источников составной частью рецепта.

Подготовленная таким образом загрузочная партия с помощью дозирующего шнека 2 подается в экструдер 3 и там, как уже было описано, из нее формируется волокнистый табачный продукт.

При этом выход готового продукта составляет практически 100%. За счет мгновенного расширения возникают привлекательные параметры способности заполнения формы в 5,1 мл/г, и визуально продукт невозможно отличить от классического продукта. Пыль или же другие мелкие табачные элементы во время процесса уплотнения и экструзии схватываются с возникающим волокнистым табачным материалом, что приводит к высокому выходу материала. Выпущенные сигареты имеют высокое качество и без проблем соответствуют по качеству технологии классической подготовки табака. Более того, визуально их невозможно отличить от сигарет, для которых применялась технология классическая подготовка табака. Твердость сигарет при предлагаемой подготовке табака даже улучшена, а именно уменьшена.

То есть настоящее изобретение позволяет создать безупречный курительный продукт со всеми названными преимуществами в отношении управления технологией подготовки табака, ее продуктивности, а также экономии занимаемого места, энергии и установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРАКТИВНАЯ ЭКСТРУЗИЯ ТАБАЧНОГО МАТЕРИАЛА | 2009 |

|

RU2497421C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ С ОБЕРТКОЙ, СОДЕРЖАЩЕЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2236801C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕЛЕНОГО ЛИСТОВОГО ТАБАКА В РЕЗАНЫЙ ТАБАК | 2020 |

|

RU2820392C1 |

| ТАБАЧНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2719149C2 |

| ТАБАЧНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2802648C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ТАБАЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2350233C1 |

| СПОСОБ ОБРАБОТКИ ЖИЛОК ТАБАКА БЕРЛЕЙ | 2011 |

|

RU2573296C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЕННЫХ ТАБАЧНЫХ ЖИЛОК | 2011 |

|

RU2580998C2 |

| ПЕРЕРАБОТКА ТАБАЧНЫХ МАТЕРИАЛОВ С ВЫСОКОЙ ДОЛЕЙ МЕЛКИХ ЧАСТИЦ | 2006 |

|

RU2354268C1 |

| СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО СЫРЬЯ | 2009 |

|

RU2401621C1 |

Изобретение относится к способу подготовки табака, в котором табачный материал предварительно обрабатывают путем выполнения нескольких процессов экструзии, включающих в себя уплотнение с повышением давления и температуры, а также механическую обработку материала и мгновенную сушку материала при понижении давления на выходе экструдера, причем, по меньшей мере, в одном из процессов экструзии в качестве входного материала используют листовой табачный материал, а продукты, получаемые посредством соответствующих процессов экструзии, совместно образуют один табачный подготовительный продукт. Технический результат заключается в обеспечении обработки табака на меньшей площади производства. 4 н. и 13 з.п. ф-лы, 5 ил.

1. Способ подготовки табака, в котором табачный материал предварительно обрабатывают путем выполнения нескольких процессов экструзии, включающих в себя уплотнение с повышением давления и температуры, а также механическую обработку материала и мгновенную сушку материала при понижении давления на выходе экструдера, причем, по меньшей мере, в одном из процессов экструзии в качестве входного материала используют листовой табачный материал, а продукты, получаемые посредством соответствующих процессов экструзии, совместно образуют один табачный подготовительный продукт.

2. Способ по п.1, в котором табачный материал включает в себя листовой табачный материал и материал жилок табачного листа, прежде всего смесь из листового табачного материала и материала жилок табачного листа, прежде всего, по существу, целые табачные листы.

3. Способ по п.1, в котором в одном из процессов экструзии в качестве входного материала используют жилки табачного листа.

4. Способ по одному из пп.1-3, в котором листовой табачный материал используют в качестве входного материала в нескольких, прежде всего в двух или трех, процессах экструзии, при этом в случае двух процессов обрабатывают, с одной стороны, листовой табачный материал «Бёрли», а с другой стороны, смесь листового табачного материала «Вирджиния» и листового табачного материала восточной группы, и в случае трех процессов отдельно обрабатывают, прежде всего, листовой табачный материал «Бёрли», листовой табачный материал «Вирджиния» и листовой табачный материал восточной группы.

5. Способ по одному из пп.1-3, в котором процессы экструзии проводят параллельно.

6. Способ по п.4, в котором процессы экструзии проводят параллельно.

7. Способ по одному из пп.1-3, 6, в котором один, два, три или более процессов экструзии листового табачного материала связаны с процессом экструзии материала жилок табачных листов, а табачный подготовительный продукт получают из продуктов этих процессов экструзии.

8. Способ по п.4, в котором один, два, три или более процессов экструзии листового табачного материала связаны с процессом экструзии материала жилок табачных листов, а табачный подготовительный продукт получают из продуктов этих процессов экструзии.

9. Способ по п.5, в котором один, два, три или более процессов экструзии листового табачного материала связаны с процессом экструзии материала жилок табачных листов, а табачный подготовительный продукт получают из продуктов этих процессов экструзии.

10. Агрегат для подготовки табака, содержащий следующие компоненты: дозирующий транспортер (2) и экструдер (3), который выполняет уплотнение табачного материала с повышением давления и температуры, а также механическую обработку материала и мгновенную сушку материала при понижении давления на выходе экструдера, отличающийся тем, что он выполнен в виде модуля (40), предназначенного для обработки табачного материала, который включает в себя листовой табачный материал.

11. Агрегат по п.10, отличающийся тем, что включает в себя еще, по меньшей мере, один из следующих компонентов: предшествующий дозирующему транспортеру накопитель (1) табачного материала, и следующее после экструдера охлаждающее устройство (4) для экструдированного табачного подготовительного продукта.

12. Агрегат по п.10 или 11 для осуществления способа по п.1 или 2.

13. Агрегат по п.10 или 11, отличающийся тем, что, по меньшей мере, один из накопителей (1) табачного материала является бункером, прежде всего установленным на высоте бункером, из которого табачный материал выдается вниз под действием силы тяжести, и/или дозирующий транспортер (2) является шнековым транспортером и/или экструдер (3) является шнековым экструдером с регулируемым режущим щелевым выходом и/или охлаждающее устройство (4) является охладителем для ленточного транспортера и/или табачный подготовительный продукт отводится от соответствующего агрегата посредством ленточного транспортера, и, при необходимости, продукты нескольких агрегатов собираются на ленточном транспортере.

14. Установка из нескольких агрегатов (10, 20, 30) для подготовки табака способом по одному из пп.1-9, включающим несколько параллельно проводимых процессов экструзии, при этом для каждого процесса экструзии предусмотрен один агрегат (10, 20, 30), а табачные подготовительные продукты агрегатов (10, 20, 30) собираются для дальнейшей обработки в процессе производства курительных изделий, прежде всего, собираются на транспортере (50), причем для каждого агрегата предусмотрен накопитель (1) табачного материала, с отличным от других входным материалом или отличной от других комбинацией входных материалов.

15. Установка по п.14, отличающаяся тем, что входной материал или комбинация входных материалов включает в себя, прежде всего, один из следующих материалов или их комбинацию: листовой табачный материал «Бёрли», листовой табачный материал «Вирджиния», листовой табачный материал восточной группы, материал жилок табачного листа.

16. Установка по п.14 или 15, отличающаяся тем, что, по меньшей мере, один из накопителей (1) табачного материала является бункером, прежде всего установленным на высоте бункером, из которого табачный материал выдается вниз под действием силы тяжести, и/или дозирующий транспортер (2) является шнековым транспортером и/или экструдер (3) является шнековым экструдером с регулируемым режущим щелевым выходом и/или охлаждающее устройство (4) является охладителем для ленточного транспортера и/или табачный подготовительный продукт отводится от соответствующего агрегата посредством ленточного транспортера, и, при необходимости, продукты нескольких агрегатов собираются на ленточном транспортере.

17. Устройство для производства курительных изделий или сигарет, содержащее агрегат по одному из п.п.10-13 или установку по одному из п.п.14-16, причем агрегат или установка в качестве модуля подготовки табака или первичного модуля предшествует машине для производства сигарет, или вторичному узлу, прежде всего непосредственно в месте состыковки.

| US 20080142027 A1, 19.06.2008 | |||

| Кран машиниста типа Вестингауза | 1935 |

|

SU55094A1 |

| JP 10179110 A, 07.07.1998 | |||

| Устройство для изготовления сигарет | 1977 |

|

SU921451A3 |

Авторы

Даты

2014-01-20—Публикация

2009-09-22—Подача