Изобретение относится к измерительной технике и предназначено для измерения внутренних напряжений деформированных объектов, а также сбора статистической информации с целью прогнозирования момента наступления статической деформации исследуемого объекта и момента появления первых микротрещин в структуре объекта, то есть его разрушения.

Известна система контроля технического состояния конструкций летательного аппарата, защищенная патентом РФ №2544028, предназначенная для контроля состояния летательных аппаратов в процессе эксплуатации. В данной системе имеется возможность контроля остаточной прочности изделия, но отсутствует возможность прогнозирования оставшегося срока эксплуатации, что является недостатком. Следует также отметить, что данную систему контроля необходимо внедрять на этапе производства, меняя все производственные циклы, что в таком случае трудозатратно.

Известно устройство для измерения деформаций на основе квазираспределенных волоконно-оптических датчиков на брэгговских решетках, защищенное патентом РФ №2377497, предназначенное для регистрации сигнала с набора волоконно-оптических датчиков на основе брегговских решеток с повышенной скоростью и точностью. Недостатком данного устройства является сложность исполнения и его последующей реализации на объекте: вследствие вибрации, напряженно-деформированные состояния зачастую сменяются циклически с высокой частотой, что предполагает необходимость разделения системы на совмещенную с исследуемым объектом и находящуюся в состоянии покоя. При массовом внедрении устройства в местах его непосредственного размещения неизбежны частые случаи искажения и потери сигнала. Отсутствие механизма термокомпенсации отрицательно сказывается на погрешности в результатах измерений.

С помощью заявленного изобретения решается техническая задача повышения достоверности обнаружения усталостных явлений в исследуемой зоне объекта за счет выявления и учета накопленной усталостной напряженности материала, а именно преобразования величины и количества механических напряжений в этой зоне в вероятность появления в ней трещины на каждом временном срезе жизненного цикла.

Для решения вышеуказанной задачи, предложенное в данном изобретении устройство измерения деформации состоит из трех волоконно-оптических датчиков давления и деформации (ВОДД), применяющих в качестве чувствительного элемента оптическую решетку Брэгга и способных также регистрировать однокомпонентную вибрацию, причем эти датчики установлены на боковых гранях корпуса устройства, выполненного в форме тетраэдра, который в свою очередь закреплен так, чтобы исследуемая точка на плоскости поверхности изделия накрывалась основанием тетраэдра, тем самым позволяя при воздействии случайной широкополосной вибрации (СШВ) на поверхность объекта и синхронном считывании значений амплитудных векторов вибрации с каждого из трех датчиков давления и деформации сформировать годограф напряженно-деформированного состояния (НДС) в трехмерной плоскости, угол наклона которого соответствует накопленной усталостной напряженности материала в исследуемой зоне, что позволяет выполнить прогнозирование в части определения оставшегося срока службы при воздействии циклов нагрузки прежней интенсивности.

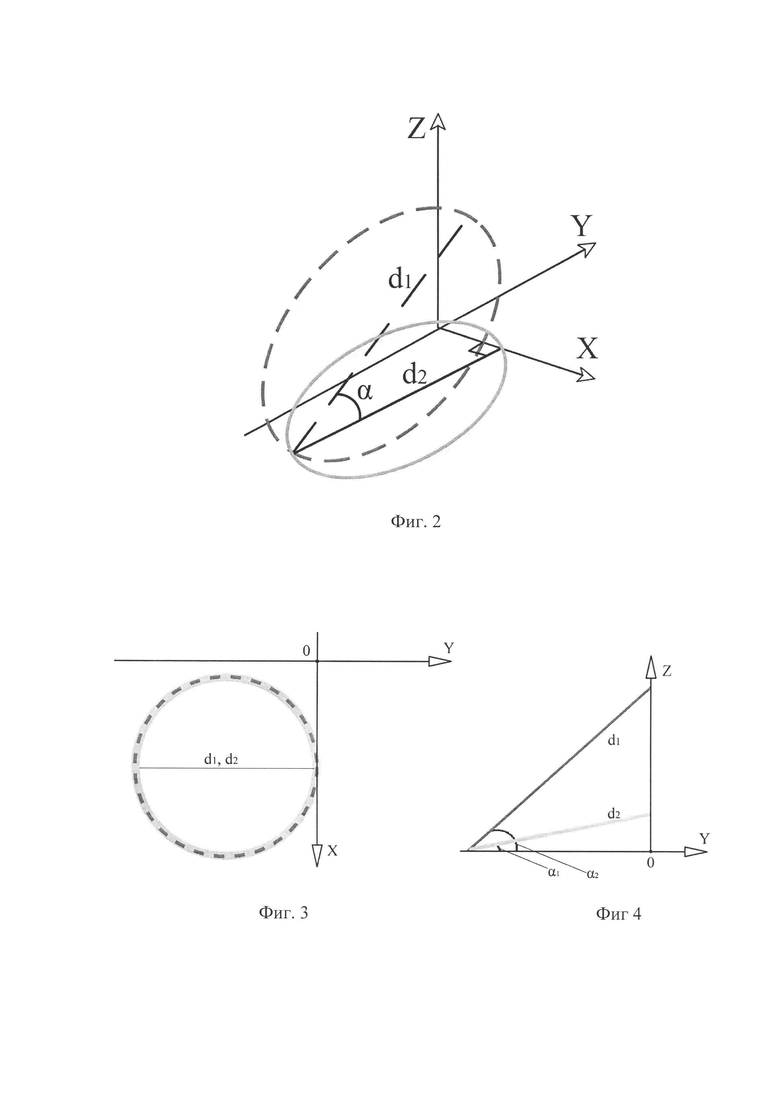

Предлагаемое устройство измерения деформации использует принципы и закономерности напряженно-деформированных состояний, физика которых подробно изучена А.А. Сперанским и А.П. Лещенко (Сперанский А.А. Природный феномен напряженно-деформированных состояний, Двигатель, 2015, №3; Сперанский А.А. и др. Фундаментальный подход к реконструкции механических полей для оценки эксплуатационных свойств изделий Оборонпрома, Двигатель, 2009, №1-3; Лещенко А.П. Фундаментальная строительная механика упругих систем. - Таганрог: «Сфинкс», 2003, - 975 с). Было установлено, что траекторным годографом в области ортогонально связанных нормальных и касательных деформаций одинаковой частоты является эллипс, причем с увеличением степени упругой деформированности или ростом статичной напряженности угол α, образованный диаметром эллипсоида и горизонтальной плоскостью уменьшается, приводя к постепенному вырождению эллипса, соответствующему состоянию материала в начале цикла эксплуатации, в окружность, совпадающую с горизонтальной плоскостью и отображающую процесс старения материала.

Техническим результатом изобретения является повышение безопасности эксплуатации объекта (узла объекта) за счет осуществления более полного контроля его технического состояния и повышение срока службы объекта за счет осуществления более рационального расхода запаса прочности материала объекта (узла объекта).

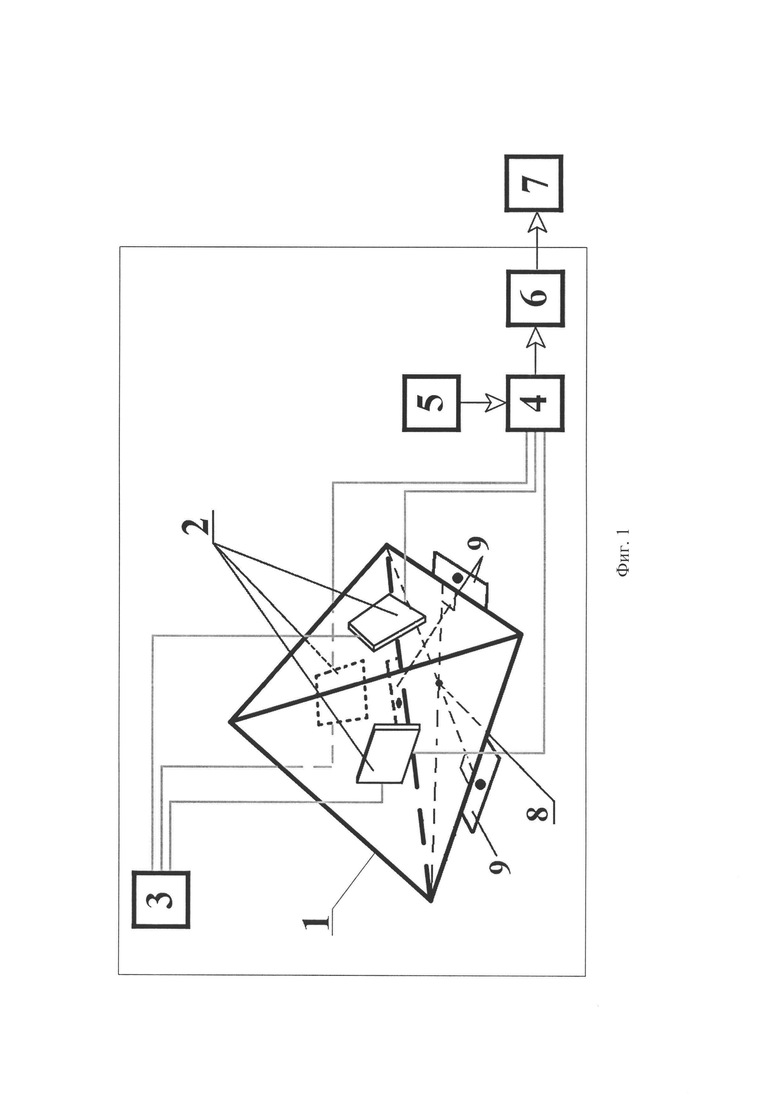

На фиг. 1 представлена структурная схема предлагаемого устройства измерения деформации.

На фиг. 2 представлена схема годографа НДС в трехмерной области, формируемого на основании снятых значений амплитудных векторов вибрации с каждого из трех волоконно-оптических датчиков давления и деформации.

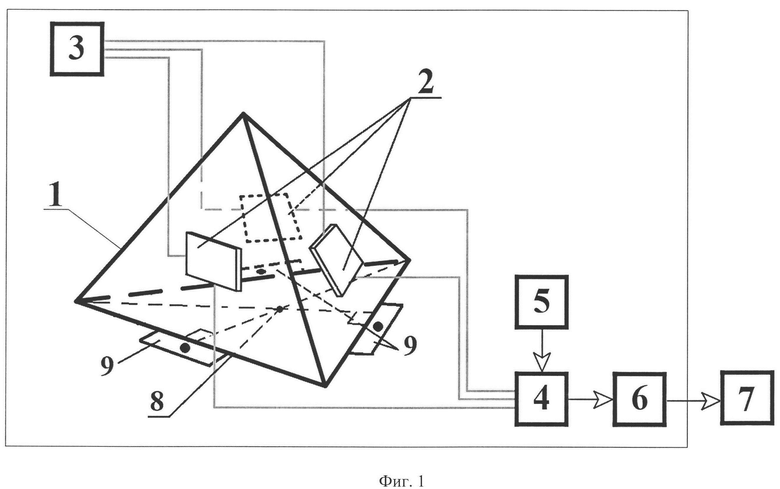

На фиг. 3 представлена схема годографа НДС в горизонтальной (ХУ) плоскости.

На фиг. 4 представлена схема годографа НДС в вертикальной (YZ) плоскости.

Устройство измерения деформации (фиг. 1) представляет собой тетраэдр (1) с кронштейнами (9) для закрепления его на плоской поверхности объекта, трех волоконно-оптических датчиков давления и деформации (2), лазерного передатчика (3), приемника сигналов (4), синхронизирующего устройства (5) и запоминающего устройства (6). Преобразование и анализ полученных от приемника сигналов (4) данных, сохраненных в запоминающем устройстве (6), производится при помощи ЭВМ (7), в состав устройства измерения деформации не входящей. На боковых гранях тетраэдра (1) расположено три волоконно-оптических датчика давления и деформации (2). Основание тетраэдра лежит на поверхности объекта, причем измерение деформации материала объекта производится в точке (8) пересечения медиан треугольного основания тетраэдра (1). Тетраэдр может быть изготовлен из стали, металла или композиционного материала с показателем прочности не ниже, чем соответствующее значение у материала поверхности объекта. Лазерный передатчик (3) и приемник сигналов (4) соединены с тремя волоконно-оптическими датчиками давления и деформации (2). Приемник сигналов (4) соединен с синхронизирующим устройством (5) и запоминающим устройством (6), в свою очередь соединенным с ЭВМ (7), в состав устройства измерения деформации не входящей.

Предлагаемое устройство измерения деформации работает следующим образом.

На волоконно-оптические датчики давления и деформации (2) подается световой сигнал от лазерного передатчика (3), который при отражении на деформированных брэгговских решетках, входящих в состав волоконно-оптических датчиков давления и деформации (2) меняет свой спектр, а затем поступает на приемник сигналов (4), причем синхронное считывание отсчетов с трех оптоволоконных линий обеспечивается за счет тактирования синхронизирующим устройством (5). Для осуществления максимально синхронного считывания длина сигнальных цепей (фиг. 1) от волоконно-оптических датчиков деформации до приемника сигналов (4) должна быть одинакова, частоту тактирования следует выбрать близкой, но не превышающей частоту считывания приемника сигнала (4). Далее наборы из трех отсчетов записываются на запоминающем устройстве (6), откуда позже выгружаются на ЭВМ (7), выполняющую функции вычисления ускорений по осям X, Y, Z на основании спектрального анализа принятых данных, графического интерпретирования результатов и отображения полученного годографа НДС в форме эллипсоида исследуемого материала, вычисления угла наклона данного эллипсоида, а также сравнения угла наклона эллипсоида α (фиг. 4), образованного диаметром исходного эллипса d1 и диаметром эллипса, вырожденного в окружность d2, с таблицей эталонных значений, соответствующих разной степени изношенности материала исследуемого изделия. При достижении углом α значения 10-12° рекомендуется прекращение эксплуатации объекта (детали, узла), на котором был установлен соответствующий волоконно-оптический датчик давления и деформации с последующей заменой данного объекта (детали, узла). Необходимость в минимальном, но достаточном количестве отсчетов для формирования годографа НДС обуславливает выбранную геометрическую форму тетраэдра: наличие одного волоконно-оптического датчика давления и деформации, лежащего непосредственно на исследуемой точке объекта, позволяющего получить отсчеты, соответствующие плоскости, совпадающей с плоскостью исследуемой зоны является недостаточным, также, как и применение двух волоконно-оптических датчиков давления и деформации. Применение трех волоконно-оптических датчиков давления и деформации, совмещенных с боковыми гранями тетраэдра, является наиболее оптимальным, так как с одной стороны реализует возможность построения годографа напряженности в трехмерной области, а с другой стороны - отвечает требованию аппаратной минимальности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКОНСТРУКЦИИ МНОГОПАРАМЕТРИЧЕСКИХ ОБРАЗОВ КОЛЕБАТЕЛЬНЫХ ПРОЦЕССОВ МЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2536834C2 |

| СПОСОБ МОНИТОРИНГА МАШИН И СООРУЖЕНИЙ | 2008 |

|

RU2371691C1 |

| Комплексный способ контроля напряженно-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации | 2022 |

|

RU2796197C1 |

| СПОСОБ И УСТРОЙСТВО ИЗВЛЕЧЕНИЯ ИНФОРМАЦИИ О НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 2004 |

|

RU2280846C1 |

| Способ исследования соединений с натягом с применением ультразвуковой томографии | 2018 |

|

RU2719276C1 |

| Способ определения деформаций поверхности | 1990 |

|

SU1716317A1 |

| КОМПЛЕКСНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ОБЪЕКТОВ ГЕОТЕХНОЛОГИИ | 2014 |

|

RU2597660C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ БОЛТОВЫХ И ШПИЛЕЧНЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2099698C1 |

| УСТРОЙСТВО И СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТУННЕЛЕЙ | 2006 |

|

RU2330238C2 |

| СПОСОБ МОНИТОРИНГА НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ТРУБОПРОВОДОВ | 2022 |

|

RU2804788C1 |

Изобретение относится к измерительной технике и предназначено для измерения внутренних напряжений деформированных объектов, а также сбора статистической информации с целью прогнозирования момента наступления статической деформации исследуемого образца и момента появления первых микротрещин в структуре объекта, т.е. его разрушения. Технический результат - повышение безопасности эксплуатации объекта за счет осуществления более полного контроля его технического состояния и повышение срока службы объекта за счет более рационального расхода запаса прочности материала объекта. Устройство состоит из трех волоконно-оптических датчиков давления и деформации с оптической решёткой Брэгга, лазерного передатчика, синхронизирующего устройства, приёмника, запоминающего устройства и ЭВМ. При этом корпус датчика выполнен в виде тетраэдра, причём волоконно-оптические датчики установлены на боковых гранях тетраэдра, который закреплён так, чтобы исследуемая точка поверхности изделия накрывалась основанием этого тетраэдра. При этом устройство выполнено с возможностью при синхронном считывании значений амплитудных векторов вибрации с волоконно-оптических датчиков формировать годограф напряжённо-деформированного состояния в трёхмерной плоскости, угол наклона которого соответствует накопленной усталостной напряжённости материала в исследуемой зоне. 4 ил.

Устройство измерения деформации, состоящее из трех волоконно-оптических датчиков давления и деформации, применяющих в качестве чувствительного элемента оптическую решётку Брэгга и способных регистрировать однокомпонентную вибрацию; лазерного передатчика; синхронизирующего устройства; приёмника сигналов; запоминающего устройства и ЭВМ, отличающийся тем, что содержит корпус датчика, выполненного в виде тетраэдра, причём волоконно-оптические датчики давления и деформации установлены на боковых гранях тетраэдра, который в свою очередь закреплён так, чтобы исследуемая точка поверхности изделия накрывалась основанием этого тетраэдра, при этом устройство выполнено с возможностью при синхронном считывании значений амплитудных векторов вибрации с трёх волоконно-оптических датчиков давления и деформации формировать годограф напряжённо-деформированного состояния в трёхмерной плоскости, угол наклона которого соответствует накопленной усталостной напряжённости материала в исследуемой зоне.

| CN 107300363 A, 27.10.2017 | |||

| US 4613752 A1, 23.09.1986 | |||

| CN 112902860 A, 04.06.2021 | |||

| CN 107607046 B, 25.10.2019 | |||

| CN 103954386 B, 28.09.2016 | |||

| Сизонов И | |||

| И., Барабушка А | |||

| С., Мухин И | |||

| Е | |||

| Подходы к определению остаточного ресурса основных узлов вертолёта с учётом выполненных профилей полёта //Известия Юго-Западного государственного университета |

Авторы

Даты

2024-06-03—Публикация

2023-09-01—Подача