Изобретение относится к сфере переработки высушенных или частично высушенных органических и прочих отходов (веществ) со вторичным (первичным) пластиком методом прессования и (или) сплавления. Может найти применение для экологичной утилизации бытовых отходов, а также для использования их в качестве топлива или строительных материалов.

Существующая технология утилизации твердых коммунальных отходов (ТКО) предусматривает, что на этапе сортировки получают: вторичные минеральные ресурсы; грязную органическую фракцию, подлежащую компостированию; так называемые "отходы-хвосты".

При этом, при термическом обезвреживании отходов происходит выделение в атмосферу диоксинов, фуранов, СО, СО2.

А при захоронении "отходов-хвостов" происходит выделение в атмосферу диоксинов, фуранов, СН4, СО, СО2.

При компостировании грязной органической фракции тоже происходит выделение в атмосферу газов: СН4, СО, СО2.

Таким образом, на сегодня остро стоит задача создания способа переработки ТКО, в котором обеспечивалось бы:

- снижение углеродных выбросов атмосферу, снижение углеродного следа;

- получение гранулята из отходов нейтрального и невосприимчивого по отношению к окружающей среде с возможностью длительного хранения во влажных средах либо использования как топлива стандарта RDF;

- связывание органических и горючих фракций ТКО в продукте без потребности сжигания и биоферментации;

- решение проблемы утилизации отходов из пластика и микропластика;

- снижение площадей полигонов ТКО.

Из уровня техники известно лишь несколько решений, в которых частично решались бы эти задачи. Они описаны ниже.

Известен способ получения композиционного материала из отходов пластика и сухого осадка сточных вод с помощью шнекового реактора-экструдера, в который загружают сухой осадок сточных вод и измельченный пластик, при прохождении вдоль реактора масса нагревается, пластифицируется и экструдируется с получением изделия нужного профиля (US 2014/0054825, опубл. 27.02.2014).

Известный способ не может быть применен для переработки влажных бытовых отходов, поскольку не обеспечивает их измельчения, удаления влаги и необходимой степени гомогенизации смеси отходов и частиц пластика.

Известен способ получения композиционного материала, заключающийся в измельчении растительных волокон и/или промышленных отходов до размера частиц не более 10 мм, смешивании их с пластиком, уплотнении смеси путем термообработки при 20-150°C, нагреве смеси до 80-300°C и формовании в камере под давлением от 5 до 1500 кг/см2 (WO 2005/123840, опубл. 29.12.2005).

Недостатком известного способа является то, что он также не может быть применен для переработки влажных твердых бытовых отходов, поскольку не предусматривает удаление влаги из перерабатываемой массы.

Наиболее близким аналогом является способ получения композиционного материала из отходов (RU 2572320, опубл. 2016.01.10), заключающийся в том, что органические отходы и пластик подвергают измельчению, перемешиванию и термической обработке с получением однородной массы, затем подвергают полученную массу воздействию повышенного давления и повышенной температуры и осуществляют формование полученного материала, согласно изобретению в качестве органических отходов и пластика используют органическую часть твердых бытовых отходов (ТБО) с содержанием влаги до 50%, измельчение, перемешивание и термическую обработку отходов проводят одновременно в пре-реакторе, в котором также осуществляют испарение влаги и гранулирование массы при температуре 60-180°C, полученной за счет трения механических элементов пре-реактора и массы, а воздействие на гранулированную массу повышенной температуры и повышенного давления и формование полученного материала осуществляют с помощью экструдера, оборудованного нагревателем.

Как заявлено в прототипе, в нем обеспечивается удаление влаги в процессе одновременного измельчения, перемешивания и термической обработки ТБО, включающих различные пластики.

Однако технической проблемой прототипа является недостаточное удаление влаги из отходов.

В частности, в процессе получения композиционного материала из ТКО согласно способа по прототипу допускается, когда влажность ТКО может составлять до 50%. И именно эти ТКО с высокой влажностью обрабатывают в пре-реакторе (дробят) и тут же смешивают с пластиковыми отходами при температуре 60-180°C.

Не смотря на то, что заявлено, будто бы благодаря поднимающейся температуре содержащаяся в отходах влага активно испаряется и выводится из пре-реактора через отводную трубу, в это же время находящиеся в пре-реакторе пластики подплавляются и обволакивают измельченные частицы обезвоженной органики, образуя однородную пастообразную смесь, которая препятствует влагоотведению из частиц ТКО.

При этом, получают на выходе мелкий гранулированный полуфабрикат (гранулы разного диаметра от 2 до 5 мм, не абсолютно круглой формы, а также иные фрагменты, напоминающие измельченные чипсы).

Затем, уже на третьей стадии в прототипе осуществляется обработка полученной массы в реакторе и ее формование. В процессе нагрева нагревателями экструдера до температуры 120-160°C, а также давления, происходит еще большее обволакивание расплавленными частицами пластика и формирование плиты от 2 до 30 мм, которую в добавок еще и охлаждают холодной водой, которая затекает в микротрещины и поры, а также воздействует на те частицы органических ТКО, которые оказались еще не покрыты пластиком, но при формовании оказались непосредственно на поверхности плиты.

Не смотря на заявленные в прототипе характеристики получаемого композиционного материала, он не имеет высокую водостойкость и со временем подвержен внутреннему гниению, действию микроорганизмов, грибов, плесени.

Это показали результаты испытаний таких образцов материала, который специально получили способом по прототипу и затем проверяли при длительном хранении и утилизации на полигонах. Данные испытания проводились одновременно с испытаниями образцов согласно заявленного изобретения.

В ходе таких испытаний оказалось, что после 3 лет утилизации на полигонах блоков из таких прессованных материалов по прототипу, в последних было с помощью газоанализаторов выявлено активное гниение, при этом, материал легко крошился, а в зонах крошения были выявлены микроорганизмы и плесень.

При длительном хранении такого материала на открытом складе оказалось, что уже после 2 лет хранения из блоков также с помощью газоанализаторов было выявлено активное гниение, причем источаемый запах был настолько сильным и зловонным, что постоянное присутствие рядом людей с хранящимися образцами не допускалось.

Таким образом, прототип выявил технические проблемы, которые состояли в явном недосушивании ТКО перед обработкой и смешиванием с пластиковыми отходами. Именно это обстоятельство повлияло на некачественные характеристики материала при длительном хранении.

В результате, способ по прототипу не обеспечивает достаточным образом:

- снижение углеродных выбросов атмосферу, снижение углеродного следа;

- получение гранулята из отходов нейтрального и невосприимчивого по отношению к окружающей среде с возможностью длительного хранения во влажных средах либо использования как топлива стандарта RDF.

Задачей изобретения является устранение технических проблем получения композиционного материала из отходов по прототипу.

Техническим результатом изобретения является менее энергозатратный, более простой в технологическом плане способ и более быстрый в части получения такого композиционного материала из ТКО, при котором обеспечивается:

- снижение углеродных выбросов атмосферу, снижение углеродного следа;

- получение гранулята из отходов нейтрального и невосприимчивого по отношению к окружающей среде с возможностью длительного хранения во влажных средах либо использования как топлива стандарта RDF;

- связывание органических и горючих фракций ТКО в продукте без потребности сжигания и биоферментации;

- решение проблемы утилизации отходов из пластика и микропластика;

- снижение площадей полигонов ТКО.

Указанный технический результат достигается за счет того, что заявлен способ переработки твердых коммунальных отходов с получением гранул, заключающемся в том, что органические отходы и пластик подвергают сортировке, измельчению, перемешиванию и термической обработке с получением однородной массы, затем подвергают полученную массу воздействию повышенного давления и повышенной температуры и осуществляют формование полученного материала, причем, в качестве органических отходов и пластика используют органическую часть твердых коммунальных отходов (ТКО), а воздействие на гранулированную массу повышенной температуры и повышенного давления и формование полученного материала осуществляют с помощью устройства, оборудованного нагревателем, отличающийся тем, что на этапе сортировки ТКО сначала отделяют фракции более 50 мм, которые используют в качестве вторичных минеральных ресурсов (ВМР), причем переработку отходов из пластика ведут отдельно, а более мелкие фракции ТКО с органическими отходами направляют на автоклав, где сушат с выделением опасных отходов в конденсат, а неопасные высушенные отходы затем разделяют на тяжелую и легкую фракции, где легкая фракция представляет собой топливо стандарта RDF; тяжелую фракцию отправляют на дальнейшую переработку, а легкую фракцию направляют в дробилку-миксер, куда дополнительно с помощью дозатора добавляют заранее подготовленные пластиковые измельченные отходы, полученные после вторичной переработки в таком соотношении, чтобы доля пластиковых отходов в общей массе составляла от 30 до 85%; измельченная и перемешанная таким образом смесь легкой фракции и пластика затем направляют на формование в термопластавтомат или в пресс-гранулятор, или в экструдер, где после получения формы путем нагрева и прессования смеси, затем полученную форму остужают или охлаждают, после чего упаковывают, и готовые формы далее используют по назначению или утилизируют на полигонах ТКО.

Также заявлен гранулят, устойчивый к атмосферному воздействию, полученный данным способом, выполненный в виде пресс-формы, состоящей из органических отходов легкой фракции и отходов пластика, отличающийся тем, что имеет плотность не менее 0,5 г/см3, причем доля пластиковых отходов в пресс-форме составляет от 30 до 85%.

Краткое описание чертежей

На Фиг. 1 показана блок-схема процесса производства гранулята.

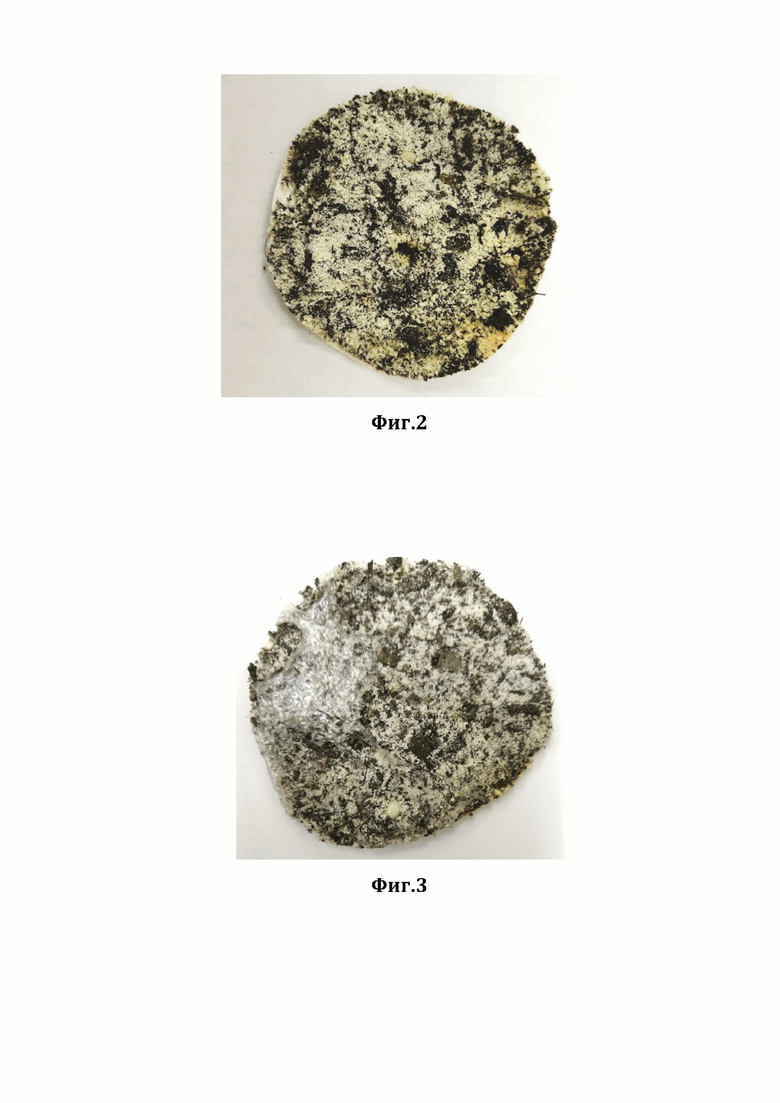

На Фиг. 2 показан пример полученного гранулята из пресс-гранулятора с нагревателем (55% пластика и плотностью 1,1 г/см3).

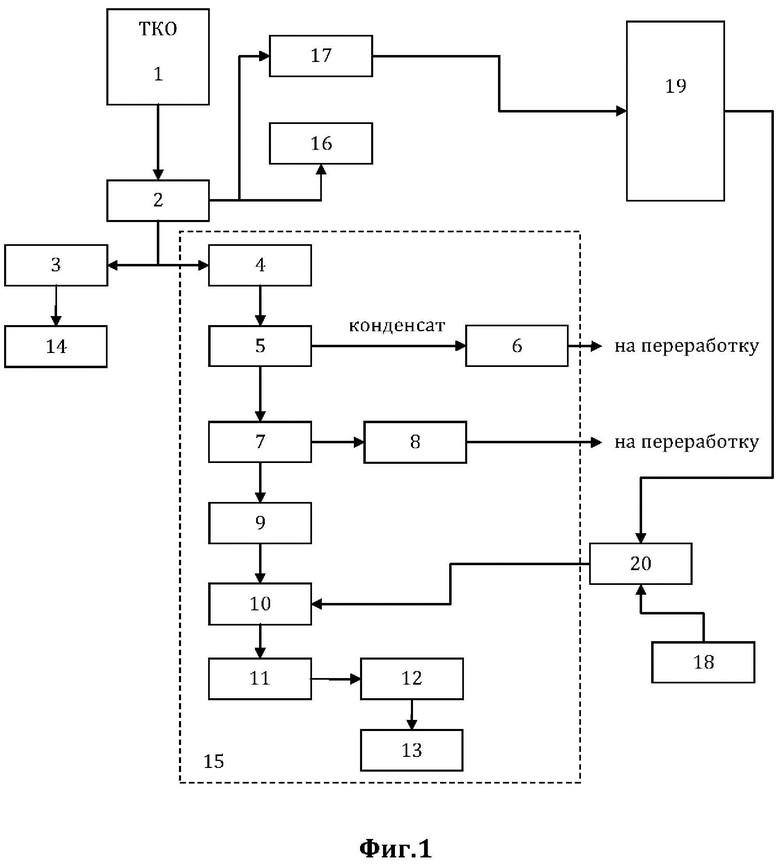

На Фиг. 3 показан пример полученного гранулята из экструдера-смесителя (85% пластика и плотностью 1,6 г/см3).

На Фиг. 4 показан пример полученного гранулята из термопластавтомата (30% пластика и плотностью 0,7 г/см3).

На Фиг. 5 показан срез гранулята (Фиг. 4) под микроскопом.

На чертежах: 1 - исходные ТКО, 2 - сортировка, 3 - органические ТКО крупностью более 50 мм, 4 - органические ТКО мелких фракций до 50 мм, 5 - сушилка (автоклав), 6 - опасные отходы, 7 - разделение, 8 - тяжелая фракция, 9 - легкая фракция (стандарт RDF), 10 - дробилка-миксер, 11 - прессование (термопластавтомат или пресс-гранулятор, или экструдер), 12 - охлаждение, 13 - выгрузка гранул, 14 - вторичные минеральные ресурсы (ВМР), 15 - зона экологически безопасного производства и хранения полученного гранулята (без выделения вредных газов), 16 - неорганические фракции (металлы цветные и черные), стекло, керамика, камни, 17 - пластиковые отходы, 18 - внешний источник поступления вторичного пластика, 19 - производственная зона переработки пластика, полученного после сортировки, 20 - вторичный пластик.

Осуществление изобретения

Заявленный способ переработки твердых коммунальных отходов с получением гранул композиционного материала из ТКО осуществляется следующим образом (см. блок-схему на Фиг. 1).

На первой стадии по аналогии с прототипом из состава исходных ТКО (1) в первую очередь отбирают неорганические фракции (16) (металлы цветные и черные), стекло, керамику, камни, а также пластиковые отходы (17), причем в отличии от прототипа переработка последних ведется отдельно от переработки органических отходов. Органическая часть ТКО таким образом представляет собой смесь отходов: макулатуры (картона, бумаги), пищевых и растительных отходов, включая древесину, листья, ветви, а также кожи, текстиля, резины.

Минеральные фракции отправляют на продажу и далее они в процессе участия не принимают.

Отличием от прототипа является то, что на этапе сортировки (2) ТКО сначала отделяют органические фракции более 50 мм, которые используют в качестве вторичных минеральных ресурсов (ВМР) (14), причем переработку отходов из пластика ведут отдельно, например, в некой отдельной производственной зоне (19) переработки пластика, полученного после сортировки.

Данные крупные фракции более 50 мм оказались неудобны в дальнейшей переработке и в большинстве представляют собой ВМР.

Если в прототипе из органических фракций отбирают полимеры и взвешивают, затем взвешивается оставшаяся часть органики, определяется требуемое массовое соотношение пластика и остальной органики для оценки того, сколько требуется, затем добавить отходов пластика для достижения требуемого соотношения, в заявленном способе эти действия не требуются, что существенно ускоряет процесс переработки и упрощает его в сравнении с прототипом, а также делает менее энергозатратным.

Объясняется данное упрощение и ускорение процесса в сравнении с прототипом следующим.

Для отбора из органических фракций полимеров нужен такой же сепаратор, который и так используется в заявленном изобретении на этапе предварительной сортировки ТКО, когда отсеивают пластиковые отходы.

А вот для взвешивания отдельной массы отсортированных полимеров и отсортированной массы органики нужны отдельные весовые емкости, куда нужно предварительно направлять данные массы после сортировки. Затем, уже из данных емкостей нужно снова смешивать эти массы. Таким образом, в прототипе нужно использовать транспортеры, следовательно, тратить время, а также электроэнергию на процесс бессмысленного отделения фракций полимеров от органики, чтобы затем их смешать заново.

При этом, вместо стадии обработки композиции в пре-реакторе, что характерно для прототипа, в заявленном способе предложено использовать предварительную сушку в автоклаве (5).

На стадии сушки ранее отделенные мелкие фракции (4) (менее 50 мм) с органическими отходами направляют в автоклав (5), где сушат с выделением опасных отходов (6) в конденсат. Осаждаемые опасные отходы (6) в виде конденсата отделяют и отправляют на отдельную независимую переработку.

Неопасные высушенные отходы из автоклава (5) затем разделяют на тяжелую (8) и легкую (9) фракции, где легкая фракция (9) представляет собой топливо стандарта RDF или Refuse-derived fuel («топливо, полученное из отходов»).

При этом, тяжелую фракцию (8) отправляют на дальнейшую переработку, а легкую фракцию (9) направляют в дробилку-миксер (10).

Дробилка-миксер (10) является одновременно смесителем и измельчителем. Примеры дробилок-миксеров, пригодных для заявленного изобретения, см. на [https://www.kiit.ru/katalog/skladskoe-oborudovanie/oborudovanie-dlya-drobleniya-i-izmelcheniya/rotornye-drobilki/dlya-musora-tbo/].

При этом, в дробилку-миксер (10) дополнительно с помощью дозатора добавляют заранее подготовленные пластиковые измельченные отходы вторичного пластика (20), которые перерабатывали отдельно от заявленного способа.

Это могут быть как отходы пластика, которые получены из производственной зоны переработки пластика (19), где перерабатывали отходы пластика (17) из комплекса ТКО (1), когда на начальном этапе сортировки (2) выделяли пластик, так и отдельные пластиковые отходы, которые привезены с других перерабатывающих производств (из внешних источников (18)).

За счет того, что не требуется взвешивать объем органических отходов и полимерных, можно сразу по весу массы, загруженной в дробилку-миксер (10) определить, сколько нужно добавлять туда пластиковых отходов, чтобы в общей массе доля последних составляла от 30 до 85%.

Вращающиеся со скоростью от 200 до 800 оборотов в минуту дробящие и режущие инструменты измельчают введенную массу и активно перемешивают ее. Измельчение отходов осуществляют до размера частиц не более 1 см.

За счет трения рабочих лопастей дробилки-миксера (10) и компонентов отходов как и в пре-реакторе у прототипа, температура внутри дробилки-миксера поднимается до 80-200°C. Благодаря поднимающейся температуре и тому, что смесь отходов сухая, пластики подплавляются более эффективно в сравнении с прототипом и обволакивают измельченные частицы уже сухой органики, образуя однородную пастообразную смесь без воды. Происходит своего рода мумификация отходов. После обработки, длительность которой находится в зависимости от массы введенных дробилку-миксер ингредиентов, и обычно составляет не более 5 минут, открывается находящаяся в нижней части дробилки-миксера заслонка и в приемную емкость высыпается условно гранулированный полуфабрикат (гранулы разного диаметра от 2 до 10 мм, разной формы.

Измельченная и перемешанная таким образом смесь легкой фракции и пластика из дробилки-смесителя (10) затем направляют на формование (11) в термопластавтомат или в гранулятор, или в экструдер, где ведут получение формы путем нагрева и прессования смеси.

Как вариант, полученный на предыдущей стадии полуфабрикат засыпается в приемную емкость термопластавтомата, например, вертикального типа, который применяется для производства мелких пластмассовых деталей. Также можно использовать горизонтальные термопластавтоматы, которые имеют многорежимные системы выталкивания готовой продукции, что позволяет гибко работать с различными пластмассами, вне зависимости от хрупкости после остывания. Допустимы и угловые модели термопластавтоматов, сочетающие в себе функционал горизонтальных и вертикальных типов. Примеры описанных термопластавтоматов, которые можно использовать, описаны в [https://pp30.ru/catalog/equipment/termoplastavtomaty/].

Как вариант, полученный на предыдущей стадии полуфабрикат засыпается в приемную емкость пресс-гранулятора, который также как и термопластавтоматы, может быть подобран с горизонтально расположенной матрицей или с вертикально расположенной матрицей. Примеры описанных пресс-грануляторов, которые можно использовать, описаны в [https://ecoprom24.ru/granulyatory/].

Как вариант, полученный на предыдущей стадии полуфабрикат засыпается в приемную емкость экструдера (например, см.: https://stankopet.ru/equipments/ekstrudery) со шнеком общей длиной от 2 до 6 метров, на противоположном конце которого установлена фильера. Шнек имеет переменный шаг, уменьшающийся по направлению к экструзионной головке.

Экструдер оборудован электронагревателями. В реакторе полуфабрикат нагревается до температуры 120-160°C, а перед фильерой создается давление более 1000 кг/см2 (до 1500 кг/см2), в силу чего подплавленный полуфабрикат выдавливается из фильеры и вытекает на приемный стол. Три пары охлаждаемых водой металлических каландров формируют заданную толщину плиты, которая может варьироваться от 2 до 30 мм, и одновременно охлаждают ее до полного отверждения с помощью циркулирующей в них оборотной холодной воды. Продольные циркулярные пилы разрезают плиту на доски или плиты требуемой ширины, а поперечная пила - на фрагменты заданной длины. Обрезанные с боковин полосы кромки направляют в пре-реактор для повторного использования. Получаемая продукция готова к применению и использованию без какой-либо дополнительной обработки, хотя таковая возможна (например, брашинг - обработка поверхности полосы металлическими щетками, нанесение на поверхность материала рельефа, имитирующего срез древесины, полимерных композитов, содержащих пигменты или красители с целью придания продукции большей привлекательности).

После получения форм их охлаждают (12). Охлаждение возможно естественным путем или принудительно. Например, если применять при формовании гранулятор, то можно использовать ГРАНУЛЯТОР С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ YF-DIY-75AV YF-DIY-75AV (см. https://www.inpolimer.ru/oborudovanie/3235/granulyator-s-vozdushnym-okhlazhdeniem-granul-yf-diy-75av) и получать формы на выходе уже сразу охлажденными. При использовании экструдеров или термопластавтоматов охлаждение возможно водой.

Готовые охлажденные формы выгружают (13), упаковывают и далее используют по назначению или утилизируют на полигонах ТКО.

Полученный предложенным способом композиционный материал имеет высокую водостойкость, плотность не менее 0,5 г/см3, не подвержен действию микроорганизмов, грибов, плесени и устойчив к атмосферному воздействию.

При этом, на всем производственном процессе согласно заявленного способа обеспечивается зона (15) экологически безопасного производства и хранения полученного гранулята (без выделения вредных газов).

Полученный таким образом гранулят имеет вид пресс-формы, состоящей из органических отходов легкой фракции и отходов пластика. Новым в нем является то, что полученный гранулят имеет плотность не менее 0,5 г/см3, причем доля пластиковых отходов в пресс-форме составляет от 30 до 85%.

В ходе апробации заявленного изобретения термопрессование гранулята осуществлялось разными способами.

Получение гранулята осуществляли пресс-гранулятором с нагревателем (см. Фиг. 2, где показан пример гранулята, в котором 55% пластика и плотностью 1,1 г/см3).

Получение гранулята возможно также экструдером-смесителем (см. Фиг. 3, где показан пример гранулята, в котором 85% пластика и плотностью 1,6 г/см3).

Получение гранулята возможно и термопластавтоматом (см. Фиг. 4, где показан пример гранулята, в котором 30% пластика и плотностью 0,7 г/см3). На Фиг. 5 видно под микроскопом крупным планом, что в данном грануляте имеются частицы пластика.

При любом типе термопрессования получают гранулят нужных характеристик, отраженных в таблице 1.

В ходе проверки характеристик полученного гранулята требуемым параметрам, исследовали образцы гранулята, полученного с использованием термопресса в виде пресс-гранулята с нагревателем, термопресса в виде экструдера-смесителя и термопресса в виде термопластавтомата.

Проверялись четыре типа опытных образцов: первый тип образцов был контрольным и в нем присутствовало лишь 20% пластика; второй, третий и четвертый тип образцов были испытуемыми и в них присутствовало 30%, 55% и 85% пластика, соответственно.

Каждый тип образца проходил проверку на нейтральность к воздействию на воду, нейтральность к воздействию на почву, нейтральность к воздействию на биоткани живых организмов. Плотность гранулята определялась пикнометром

Результаты исследований приведены в таблице 1.

В результате переработки заявленным способом удается получить гранулят, в котором органические отходы и отходы из пластика находятся в соотношении от 30 до 85%, причем гранулят имеет плотность не менее 0,5 г/см3.

Из таблицы 1 видно, что гранулят нейтрален и невосприимчив по отношению к окружающей среде с возможностью длительного хранения во влажных средах, если доля пластика в грануляте не менее 30%. В таких гранулах частицы ТКО обеспечиваются достаточным связующим, получаемые пресс-формы прочные, неломкие, не воздействуют на почву, воду и гипоаллергенны (по показаниям газоанализаторов не источают запах).

При использовании доли пластика в грануляте на уровне 20%, частицы ТКО в грануляте не обеспечиваются достаточно связующим, получаемые пресс-формы ломкие (их плотность порядка 0,3 - 0,4 г/см3, воздействуют с почвой, водой и токсичны (источают запах).

Использование гранулята с долей пластика в нем более 85% не целесообразна, поскольку это уже происходит практически формование гранул из чисто пластиковых отходов.

Из Фиг. 2, Фиг. 3 и Фиг. 5 видно, что свойства нейтральности гранулята к окружающей среде обусловлены прочной связкой полимерной оболочкой всех отходов, запрессованных в гранулу. А внешняя часть (оболочка гранулы) также окутана полимерной пленкой, исключающей активный контакт со средой органических, металлических и иных типов отходов, случайно попадающих в переработку вместе с органикой.

Возможность использования гранулята как топлива стандарта RDF проверялась следующим образом.

Гранулят сжигали в котельной вместо каменного угля. На выходе из трубы выбросов производили замеры уровня выбросов атмосферу. После чего сжигали снова каменный уголь и на выходе из трубы выбросов производили замеры уровня выбросов атмосферу.

По результатам измерений, снижение выбросов СО, СО2 при сжигании гранулята достигало 45% по сравнению с выбросами от сжигания каменного угля. Эффективность затрат на сжигание топлива не изучалась, поскольку гранулят - продукт отходов и затраты на его получение не соизмеримы с затратами на покупку и транспортировку каменного угля. По этой причине замена каменного угля гранулят в любом случае будет эффективным.

Таким образом, гранулят возможно использовать в качестве топлива.

Использование гранулята в строительстве проверяли при укладке дорожного полотна длиной 150 м. Гранулят был уложен поверх щебня слоем 5 см в основание при укладке дорожного полотна во время строительства автодороги в частном коттеджном поселке Московской области.

Трасса использовалась 3 года без замены внешнего слоя асфальта. Качество дороги оставалось на уровне остального участка дороги данной трассы общей протяженности 458 м.

При производстве гранулята связывание органических и горючих фракций ТКО в продукте осуществляется без потребности сжигания и биоферментации. Тем самым не производится никаких выбросов в атмосферу и сжигания отходов, обеспечивается полное исключение углеродных выбросов атмосферу, снижение углеродного следа.

В целом аккумуляция отходов в гранулят заявленным способом обеспечивает решение проблемы утилизации отходов из пластика и микропластика, поскольку исключается их взаимодействие с окружающей средой и выбросы в атмосферу снижаются вне зависимости от дальнейшего использования гранулята.

Также аккумуляция отходов в гранулят заявленным способом обеспечивает уменьшение потребности захоронения отходов, что позволяет снизить площади полигонов ТКО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТВЕРДЫХ ОТХОДОВ ДЛЯ ИХ ОЧИСТКИ ОТ ЗАГРЯЗНЕНИЙ И ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2762512C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2715033C1 |

| ДЕГАЗАЦИЯ ПОЛИГОНА ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ СПОСОБОМ ЭЖЕКЦИИ | 2022 |

|

RU2784068C1 |

| Способ утилизации медицинских отходов | 2023 |

|

RU2811430C1 |

| СПОСОБ УТИЛИЗАЦИИ ФИЛЬТРАТА ПОЛИГОНА ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И ЗОЛЫ | 2010 |

|

RU2460704C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ В ТОПЛИВО ДЛЯ ПЕЧЕЙ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2479622C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ТОПЛИВНЫЕ БРИКЕТЫ | 2023 |

|

RU2822059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ОТХОДОВ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2023 |

|

RU2820446C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2021 |

|

RU2774418C1 |

| МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД, УСТРОЙСТВО И СПОСОБ | 2019 |

|

RU2734832C1 |

Изобретение относится к сфере переработки высушенных или частично высушенных органических и прочих отходов (веществ) со вторичным (первичным) пластиком методом прессования и (или) сплавления. Может найти применение для экологичной утилизации бытовых отходов, а также для использования их в качестве топлива или строительных материалов. Способ переработки твердых коммунальных отходов с получением гранул заключается в том, что органические отходы и пластик подвергают сортировке, измельчению, перемешиванию и термической обработке с получением однородной массы. Затем полученную массу подвергают воздействию давления, составляющего более 1000 кг/см2 и до 1500 кг/см2, и температуры 120-160°C, и осуществляют формование полученного материала. Причем в качестве органических отходов и пластика используют органическую часть твердых коммунальных отходов (ТКО), а воздействие на гранулированную массу температуры и давления и формование полученного материала осуществляют с помощью устройства, оборудованного нагревателем. На этапе сортировки ТКО сначала отделяют фракции более 50 мм, которые используют в качестве вторичных минеральных ресурсов (ВМР). Причем переработку отходов из пластика ведут отдельно, а более мелкие фракции ТКО с органическими отходами направляют на автоклав, где сушат с выделением конденсата и высушенных отходов, из которых затем выделяют фракцию, представляющую собой топливо стандарта RDF. Данную фракцию направляют в дробилку-миксер, куда дополнительно с помощью дозатора добавляют заранее подготовленные пластиковые измельченные отходы, полученные после вторичной переработки в таком соотношении, чтобы доля пластиковых отходов в общей массе составляла от 30 до 85%. Измельченную и перемешанную таким образом смесь фракции, представляющей собой топливо стандарта RDF, и пластика затем направляют на формование термопластавтомат или в пресс-гранулятор, или в экструдер, где после получения формы путем нагрева и прессования смеси, затем полученную форму остужают или охлаждают, после чего упаковывают, и готовые формы далее используют по назначению или утилизируют на полигонах ТКО. Полученный гранулят, устойчивый к атмосферному воздействию, имеет плотность не менее 0,5 г/см3. Техническим результатом изобретения является менее энергозатратный, более простой в технологическом плане способ и более быстрый в части получения такого композиционного материала из ТКО, при котором обеспечивается снижение углеродных выбросов атмосферу, снижение углеродного следа, получение гранулята из отходов нейтрального и невосприимчивого по отношению к окружающей среде с возможностью длительного хранения во влажных средах либо использования как топлива стандарта RDF, связывание органических и горючих фракций ТКО в продукте без потребности сжигания и биоферментации, решение проблемы утилизации отходов из пластика и микропластика, снижение площадей полигонов ТКО. 2 н.п. ф-лы, 5 ил., 1 табл.

1. Способ переработки твердых коммунальных отходов с получением гранул, заключающийся в том, что органические отходы и пластик подвергают сортировке, измельчению, перемешиванию и термической обработке с получением однородной массы, затем подвергают полученную массу воздействию давления, составляющего более 1000 кг/см2 и до 1500 кг/см2, и температуры 120-160°C, и осуществляют формование полученного материала, причем в качестве органических отходов и пластика используют органическую часть твердых коммунальных отходов (ТКО), а воздействие на гранулированную массу температуры и давления и формование полученного материала осуществляют с помощью устройства, оборудованного нагревателем, отличающийся тем, что на этапе сортировки ТКО сначала отделяют фракции более 50 мм, которые используют в качестве вторичных минеральных ресурсов (ВМР), причем переработку отходов из пластика ведут отдельно, а более мелкие фракции ТКО с органическими отходами направляют на автоклав, где сушат с выделением конденсата и высушенных отходов, из которых затем выделяют фракцию, представляющую собой топливо стандарта RDF, данную фракцию направляют в дробилку-миксер, куда дополнительно с помощью дозатора добавляют заранее подготовленные пластиковые измельченные отходы, полученные после вторичной переработки в таком соотношении, чтобы доля пластиковых отходов в общей массе составляла от 30 до 85%, измельченную и перемешанную таким образом смесь фракции, представляющей собой топливо стандарта RDF, и пластика затем направляют на формование в термопластавтомат или в пресс-гранулятор, или в экструдер, где после получения формы путем нагрева и прессования смеси, затем полученную форму остужают или охлаждают, после чего упаковывают, и готовые формы далее используют по назначению или утилизируют на полигонах ТКО.

2. Гранулят, устойчивый к атмосферному воздействию, полученный способом по п.1, выполненный в виде пресс-формы, состоящей из органических отходов фракции, представляющей собой топливо стандарта RDF, и отходов пластика, отличающийся тем, что имеет плотность не менее 0,5 г/см3, причем доля пластиковых отходов в пресс-форме составляет от 30 до 85%.

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2014 |

|

RU2572320C1 |

| JP 2004225014 A, 12.08.2004 | |||

| Приспособление к токарным, резьбофрезерным и резьбошлифовальным станкам для корректирования шага резьбы | 1935 |

|

SU45785A1 |

| СПОСОБ БЕЗОПАСНОЙ УТИЛИЗАЦИИ БЫТОВЫХ ОТХОДОВ | 2006 |

|

RU2310525C1 |

| US 5402946 A1, 04.04.1995 | |||

| СПОСОБ ПРЕССОВАНИЯ ОТХОДОВ ПЛАСТИКА И СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ПЛАСТИКА | 2006 |

|

RU2421330C2 |

Авторы

Даты

2024-06-07—Публикация

2023-10-02—Подача