Область техники, к которой относится изобретение

Настоящее изобретение относится к способу переработки отходов пластика, таких как обрезки пластика, образующиеся при переработке пластика, и использованные пластиковые контейнеры/упаковочный пластик, конкретно, к способу переработки отходов пластика в гранулы высокой плотности. Дополнительно, данное изобретение относится к способу повторного использования, а именно к способу получения топливного газа, маслянистого вещества и кокса путем термического разложения и испарения гранул в коксовой печи.

Описание уровня техники

Обычно обрезки пластика, образующиеся при переработке пластика и использованного пластика (иногда собирательно обозначенные здесь как "отходы пластика"), сжигают или используют для захоронения. Утилизация путем сжигания приводит к повреждению мусоросжигателя из-за высокой температуры сжигания. Кроме того, сжигание порождает проблему образования диоксина при реакции между присутствующим хлором и углеводородами, образующимися при сжигании. Одной из проблем, связанных с утилизацией пластика для захоронения, является то, что данная восстановленная земля имеет низкую ценность по причине того, что пластик не разлагается и не позволяет земле утрамбовываться.

В целях утилизации пластика были предложены различные формы повторного использования пластика. Например, была предпринята, но не оправдалась на практике из-за высоких затрат на переработку конверсия пластика в нефть или газ. Напротив, термическое разложение и испарение пластика в коксовой печи является экономичным способом, позволяющим достичь крупномасштабного повторного использования. Термическое разложение и испарение в коксовой печи дает топливный газ и маслянистые продукты, а также кокс, оно является превосходным способом с точки зрения разнообразия способов применения.

Способ термического разложения и испарения заключается в смешивании отходов пластика с углем, загрузке данной смеси в коксовую печь и проведении термического разложения и испарения при температуре около 1200°С. Способ описан, например, в японской публикации патента (A) No. S48-34901. Несмотря на то, что выход зависит от типа используемого пластика, около 15-20% пластика конвертируется в кокс, около 25-40% - в маслянистые продукты и около 40% в газ коксовой печи (газ, состоящий главным образом из водорода и метана). Кокс, полученный из пластика, выгружают из коксовой печи в виде смеси с коксом, полученным из угля. Смешанный кокс применяют в качестве восстанавливающего средства или топлива в доменной печи, способе получения ферросплава или подобных.

Способ термического разложения и испарения отходов пластика в коксовой печи является эффективным путем экономичного повторного использования пластика. Однако отсутствует точная информация, касающаяся взаимосвязи между способом использования пластика и качеством кокса. Поэтому качество кокса, полученного данным образом, находится под вопросом. Например, способ, применяемый для извлечения значительных количеств газа или дегтя при помощи способа, описанного в японской публикации патента (A) No. H8-157834, не позволяет сделать предположение о качестве кокса, поскольку, когда в смесь добавляют большое количество пластика, полученный кокс имеет низкую прочность. Кокс применяют в доменных печах, вагранках и другом крупнотоннажном оборудовании, и он должен выдерживать условия при загрузке в такие доменные печи. Поэтому низкая прочность кокса имеет решающее значение для качества.

Использованный пластик бытового назначения и т.п. применяют для повторного использования после отделения непластикового мусора. Фактически, однако, количество посторонних примесей является высоким, поэтому содержание пепла иногда достигает 10%. Вследствие этого плавкость является низкой, форма гранул плохой, и кажущийся удельный вес является низким.

В японской публикации патента (A) No. 2000-372017 сообщается, что данная проблема может быть преодолена путем термического разложения и испарения смеси угля и гранул отходов пластика заранее заданного размера и высокой плотности. Упоминается, что применяемые гранулы пластика высокой плотности предпочтительно имеют объемную плотность 0,4-0,95 кг/л. Таким образом, улучшение посредством способа повышения плотности гранул пластика проводилось ранее.

Краткое изложение сущности изобретения

Таким образом, при повторном использовании пластика при помощи коксовой печи согласно известному уровню техники в способе принимают смешивание угля и гранул высокой плотности из пластиковых отходов, таких как описанные в японской публикации патента (A) No. 2000-372017, и использование данной смеси в коксовой печи. Поскольку в данном способе проводят литье без расплавления, края поверхности среза неминуемо являются рыхлыми. Рыхлый участок понижает объемную плотность (объем пространства, занимаемый совокупностью гранул, деленный на общую массу гранул) и ухудшает поток совокупности гранул. Застревание гранул, которое имеет место в результате, может иногда делать невозможным выемку совокупности гранул из емкости для хранения, а также вызывать другие проблемы. Другой проблемой является образование большого количества пыли из-за отделения рыхлых участков от основного тела.

Объемная плотность гранул (масса индивидуальной гранулы, деленная на объем гранулы), полученных обычными способами, составляет обычно 0,6-0,7 г/см3, по большей части около 0,8 г/см3. Даже посредством применения специальных способов, таких как способ, в котором применяется сопло малого диаметра (3-5 мм), невозможно достичь объемной плотности 0,95 г/см3 или выше. Благоприятное действие на получение кокса высокой плотности, таким образом, ограничено, и желательно достижение более высоких плотностей.

Хотя преимущество повышения плотности гранул отходов пластика является понятным, хорошие результаты достигаются не всегда. Поэтому ощутимой является потребность в новом способе преодоления данной проблемы. В настоящем изобретении предложен новый способ, который решает вышеупомянутую проблему путем преодоления недостатков способа, известного из предшествующего уровня техники, при получении плотных пластиковых гранул из отходов пластика и термического разложения и испарения их в коксовой печи.

С другой стороны, известен также общепринятый способ расплавления определенных типов пластика и экструдирования расплава через сопло для получения изделия из пластика высокой плотности. Например, известен способ литья в пресс-формы, описанный в японской публикации патента (A) No. H05-77301. Хотя данный способ литья пластика дает возможность для получения формованных изделий из пластика высокой плотности, получение является медленным и затраты высокими, поскольку получение осуществляется путем литья расплавленного пластика в пресс-формы. Поэтому он не подходит в качестве способа получения гранул отходов пластика. Поэтому существует потребность в способе, пригодном для переработки отходов пластика, который является высокопроизводительным и, кроме того, позволяет осуществлять переработку с низкими затратами.

Настоящее изобретение было создано для того, чтобы разрешить вышеупомянутые вопросы. Сущность настоящего изобретения заключается в пунктах с (1) по (9), изложенных ниже.

(1) В качестве исходного сырья используются отходы пластика, которые представляют собой смесь множества типов пластика, содержащую по меньшей мере одну термопластичную смолу, выбранную из списка, в который входят полиэтилен, полипропилен и полистирол, которые являются пластиками, размягчающимися при низкой температуре, в общем количестве 50% или более в пересчете на всю смесь. Отходы пластика формуют при помощи способа прессования, предусматривающего их экструдирование через сопло червячного пресса. В способе согласно настоящему изобретению отходы пластика нагревают до 180 - 260°С в формовочной машине. При этих условиях из формовочной машины откачивают газ. Посредством этого полиэтилен, полипропилен и/или полистирол расплавляются, и количество газа в пластике уменьшается. Пластик, находящийся в данном состоянии, подвергают формованию под давлением путем экструзии через сопло диаметром 15-60 мм. Полученное прессованное изделие из пластика режут на куски и охлаждают при помощи водяного охладителя в течение 3 секунд после резки. Полученные данным способом пластиковые гранулы имеют малое количество внутренних пустот и имеют хорошую структуру внутренних пустот, не содержащую больших независимых пустот.

(2) В том случае, когда в качестве исходного сырья используют отходы пластика, представляющие собой смесь множества типов пластика, содержащую полиэтилен, полипропилен и/или полистирол в общем количестве 50% или более в пересчете на всю смесь, которая дополнительно включает отходы пластика, содержащие хлорсодержащий пластик (иногда обозначенные в дальнейшем в данном документе как "хлорированная смола") в количестве, не превышающем 4 мас.% в пересчете на массу хлора, способ по пункту (1) требует еще более высокоточного контроля. Это необходимо вследствие того, что требуется должным образом контролировать образование хлороводорода, выделяемого хлорированной смолой, а также требуется строгий контроль условий сброса давления. Конкретно, при температурных условиях, указанных в пункте (1), давление всасывания в сосуде, содержащем отходы пластика, уменьшают до 0,1-0,35 атм (абсолютное давление) и, начиная при этих условиях, осуществляют выталкивание через сопло диаметром 15-60 мм для получения прессованного изделия из пластика путем формования под давлением, чтобы тем самым получить пластиковые гранулы, пригодные для применения в условиях коксовой печи. Обычно желательно применять данный способ в том случае, когда пропорциональное содержание хлорсодержащего пластика составляет 0,5% или более в пересчете на массу хлора.

(3) В способе, указанном в пункте (1) или (2), полученные гранулы охлаждают в водяном охладителе до температуры поверхности 80°С или менее в течение 2 секунд.

(4) Отходы пластика прессуют согласно способу по любому из пунктов (1)-(3) при помощи формовочной машины, имеющей один шнек и оборудованной 2-8 соплами, где сумма диаметров сопл (диаметр сопла × число сопл) составляет 1/4 или менее от окружной длины шнека.

(5) Отходы пластика прессуют согласно способу по любому из пунктов (1)-(3) при помощи формовочной машины, имеющей пару шнеков и оборудованной 2-8 соплами, где сумма диаметров сопл (диаметр сопла × число сопл) составляет 1/6 или менее от суммы окружных длин шнеков.

(6) Применяемые пластиковые гранулы не имеют отверстий или трещин, идущих от поверхности внутрь, и имеют объемную плотность 0,85-1,1 г/см3. Объем гранул предпочтительно составляет 6000-200000 кубических см. Гранулы смешивают с коксующимся углем со средним размером гранул 5 мм или менее, и смесь поступает в коксовую печь. После термического разложения и испарения коксование продолжают в течение 15-24 часов для осуществления термического разложения отходов пластика и горючих газов, главным образом водорода и метана, а также маслянистых продуктов, состоящих из углеводородных соединений. Это способ, в котором остаток, получающийся при термическом разложении и испарении, извлекается в виде кокса.

(7) Способ термического разложения отходов пластика включает смешивание пластиковых гранул с углем и термическое разложение и испарение смеси в коксовой печи, где максимальная длина каждой индивидуальной поры, присутствующей в пластиковой грануле, не превышает кубического корня объема пластиковой гранулы, и индивидуальный объем пор не превышает 10% от объема пластиковой гранулы.

(8) Предложен способ согласно пунктам (6) или (7), включающий смешивание с углем гранул 6000-200000 кубических мм, полученных согласно данному способу прессования отходов пластика по любому из пунктов (1)-(3), и термическое разложение и испарение смеси в коксовой печи.

(9) Способ согласно любому из пунктов (6)-(8), который представляет собой способ термического разложения отходов пластика, где соотношение в смеси пластиковых гранул и угля составляет 5% или менее.

Краткое описание чертежей

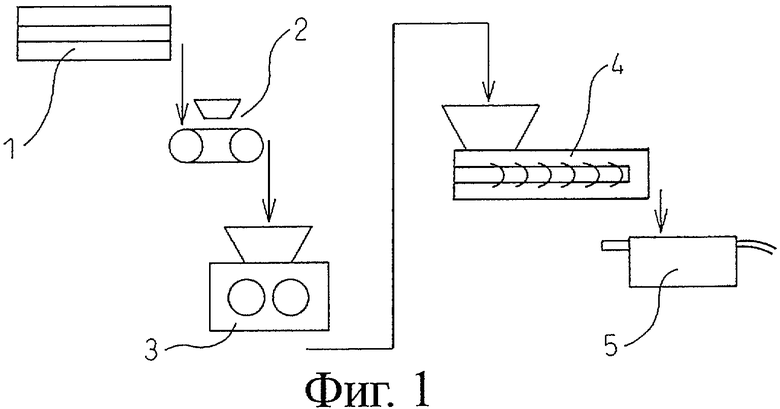

Фиг.1 представляет собой блок-схему оборудования для переработки отходов пластика.

Фиг.2 представляет собой пример формовочной машины для отходов пластика, предназначенной для осуществления настоящего изобретения.

На Фиг.3 показан водяной охладитель для охлаждения пластиковых гранул, экструдированных из формовочной машины, предназначенный для осуществления настоящего изобретения и имеющий текучесть.

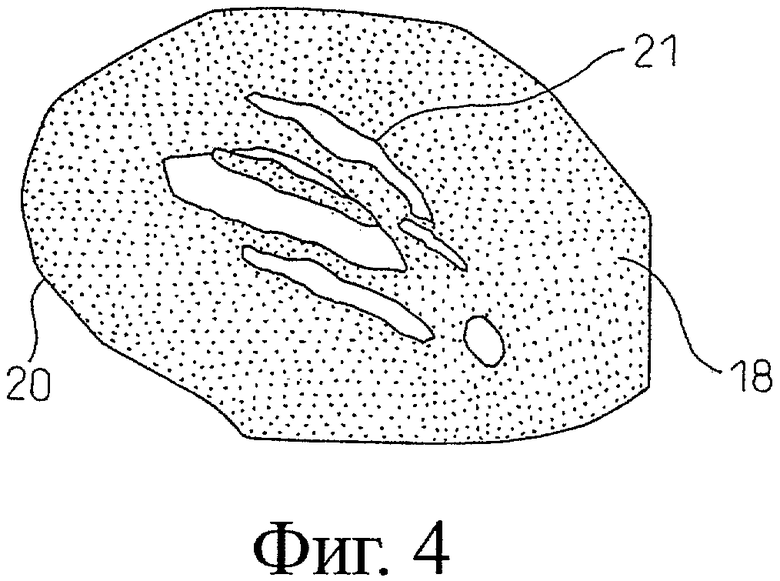

На Фиг.4 показана внутренняя структура гранулы, полученной согласно настоящему изобретению.

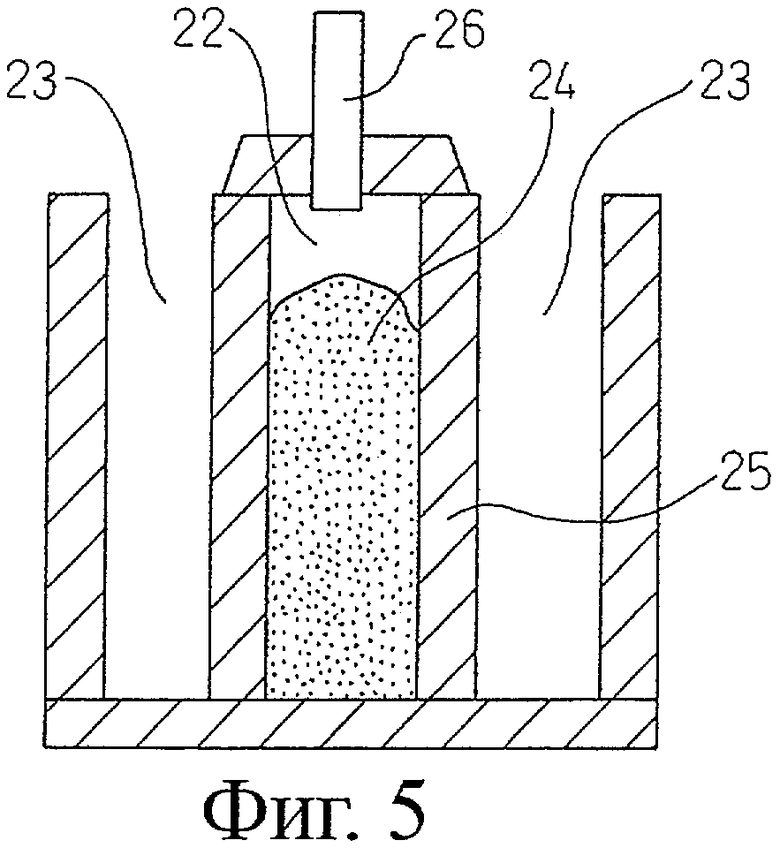

Фиг.5 представляет собой структуру и содержимое камеры коксования коксовой печи.

Фиг.6 представляет собой график, представляющий результаты настоящего изобретения, как меняется прочность кокса в зависимости от соотношения гранул в смеси, для коксов, полученных из смесей, полученных путем смешивания угля и гранул с различными объемами.

Подробное описание изобретения

Настоящее изобретение направлено на переработку отходов пластика, представляющих собой смесь кусков пластика разных сортов. Исходные материалы обычно представляют собой отходы пластика в виде контейнеров/упаковки и других изделий ежедневного пользования, выбрасываемые в быту, и разнообразные отходы пластика, выбрасываемые на фабриках и т.п. Такие отходы пластика представляют собой смесь кусков пластика различных типов, их формируют в исходное сырье, содержащее термопластичную смолу, а именно по меньшей мере один полиэтилен, полипропилен и полистирол в соотношении 50 мас.%. Когда общее количество исходного сырья плавится, во время прессования возникают сильная адгезия, устойчивость больших пор в прессованном изделии и другие проблемы. Максимальное содержание плавкого вещества составляет поэтому, предпочтительно, 90 мас.%. Кроме того, прессование предпочтительно проводят после измельчения отходов пластика, поскольку прессование легче, когда максимальная длина кусков составляет около 50 мм или менее.

Обычно пластиковые отходы включают инородные материалы, поэтому предпочтительно проводить работу по удалению инородного материала перед или после измельчения. Для того чтобы предотвратить ухудшение экструзионных свойств во время прессования, количество захватываемого неорганического материала предпочтительно поддерживают на уровне 5 мас.% или менее. На практике, однако, трудно достичь уменьшения количества захватываемого неорганического материала до 0,5 мас.% или менее, и присутствие более высокого содержания не оказывает неблагоприятного действия на экструзионные свойства во время прессования, таким образом, техническая значимость понижения захвата неорганического материала ниже данного уровня мала. Особенно предпочтительное содержание неорганического материала согласно настоящему изобретению таким образом находится в интервале 0,5-5 мас.%.

Оборудование для переработки отходов пластика, пригодное для проведения данных работ, представлено на Фиг.1. После удаления неорганического материала при помощи вибросита 1 и магнитного сепаратора 2 исходные отходы пластика измельчают до размера 10-50 мм или менее при помощи измельчителя 3. Измельченные куски пластика подают в формовочную машину 4 и прессуют. Для получения гранул прессованное изделие нарезают на короткие куски и охлаждают до комнатной температуры в охладителе 5.

Пример формовочной машины для осуществления настоящего изобретения представлен на Фиг.2. Формовочная машина, обозначенная ссылкой номер 4, содержит входное отверстие 6, кожух 7, шнек 8, торцовую крышку 9, сопло 10, электрический нагревательный элемент 11, двигатель 12, вакуумный насос 13, выпускную трубу 14 и резак 15. Шнек 8 приводится в движение при помощи привода вращения двигателя 12 для вращения в направлении экструдирования пластика из сопла 10. Куски отходов пластика поступают в кожух 7 через входное отверстие 6. Внутри кожуха 7 куски отходов пластика интенсивно проталкиваются внутрь и уплотняются при помощи шнека 8. Тепло, выделяющееся при трении во время этого процесса, а также тепло от электрического нагревательного элемента 11 используются для нагревания отходов пластика до 180-260°С. Термопластичные смолы, такие как полиэтилен, полипропилен и полистирол, плавятся при данной температуре. Содержание полиэтилена, полипропилена, полистирола и подобных должно составлять 50 мас.% или более. В том случае, если их содержание ниже данного значения, их доля в расплавленном состоянии уменьшается, что приводит к ухудшению когезии во время прессования. Однако, если содержание полиэтилена, полипропилена, полистирола и подобных превышает 90 мас.%, сопротивление на соплах формовочной машины уменьшается, что приводит к понижению силы, с которой происходит уплотнение пластика. Поэтому данное содержание предпочтительно не должно превышать 90 мас.%.

Температуру отходов пластика в формовочной машине регулируют в интервале 180-260°С. Решение поддерживать температуру отходов пластика в данном интервале основано на соотношениях пластиковых составляющих. Когда содержание термопластичных смол выше или когда содержание полиэтилена, термопластичной смолы, имеющей низкую температуру плавления, высокое, применяют низкую температуру, приблизительно в интервале 180-200°С. Когда содержание термопластичных смол низкое или когда содержание полипропилена или подобных смол, имеющих высокую температуру плавления, высокое, применяют высокую температуру, приблизительно в интервале 200-260°С.

Когда температура ниже вышеупомянутых пределов, вязкость пластика является высокой, что делает его трудноподдающимся удалению газообразного компонента, захватываемого уплотненным пластиком. В результате плотность после прессования не увеличивается. Более конкретно, когда температура ниже 180°С, доля пластика, находящегося в жидком состоянии, мала даже в том случае, когда присутствует большое количество плавящегося при низкой температуре полиэтилена, поэтому высокая плотность не может быть достигнута. С другой стороны, когда температура выше вышеупомянутых пределов, т.е. когда она превышает 260°С, из некоторых пластиков образуется газ, что делает количество газа в жидком пластике избыточным, и вновь препятствует повышению плотности. Специфическая проблема, возникающая при повышении температуры выше 260°С, заключается в том, что хлорированные смолы, такие как поливинилхлорид и поливинилиденхлорид, активно выделяют газообразный хлороводород. Это выделение газообразного хлороводорода вызывает разбухание гранул изделия, таким образом, для них не достигается высокая объемная плотность. Поскольку газообразный хлороводород является высококоррозийным, переработка при температуре не выше 260°С для подавления образования хлороводорода предпочтительна также и с точки зрения ухода за оборудованием.

При данных условиях отходы пластика переходят в состояние, в котором доля жидкости составляет 50-90%, а доля твердого и обладающего низкой текучестью материала составляет 10-90%, таким образом, пластик становится в целом жидким. При данных условиях газ входит внутрь отходов пластика, размешиваемых шнеком 8, благодаря улавливанию захваченного газа, испарению воды, чья адгезия к пластику высока, таким образом, даже когда вязкость понижается благодаря высокой температуре, извлечение газа занимает слишком много времени, если давление не составляет 0,5 атм или менее, что делает невозможным полное удаление газа до тех пор, пока жидкий пластик остается внутри формовочной машины. Однако, когда давление всасывания слишком низкое, может возникнуть проблема, вызываемая избыточным образованием газа при понижении давления, таким образом, наилучшим является контролирование давления всасывания на уровне 0,1 атм или выше. В условиях высокой производительности, когда температура находится в интервале 180-200°С, т.е. при низкотемпературных условиях, предпочтительным является давление всасывания в интервале 0,1-0,2 атм, поскольку вязкость пластика высока. При 200-260°С вязкость пластика является относительно низкой, и следовательно, особенно предпочтительным является давление всасывания в интервале 0,12-0,35 атм. В случае введения объединенного контроля давления для получения гранул высокой плотности, имеющих объемную плотность около 0,9 кг/л или более, даже если температура варьируется, предпочтительно давление всасывания в интервале 0,1-0,2 атм. Это является особенно эффективным в том случае, когда содержание хлорированной смолы составляет 0,5 мас.% или более из расчета на основе массы хлора.

Текучий пластик экструдируют из сопла 10. Желательный диаметр сопла составляет 15-60 мм. Когда диаметр сопла меньше 15 мм, твердые куски и куски с низкой текучестью в текучем пластике имеют тенденцию увеличивать трение в сопле, и в результате наблюдается тенденция к закупориванию сопла. Когда диаметр сопла превышает 60 мм, скорость, с которой текучий пластик проходит через сопло, становится слишком большой, таким образом, увеличение плотности пластика в кожухе является недостаточным. В результате не происходит роста объемной плотности. Кроме того, в случае экструдирования через несколько сопл сильное колебание вязкости в различных участках текучего пластика вызывает необходимость специальной операции для того, чтобы убедиться в единообразии экструзии пластика из всех сопл. Наиболее удобно, если резак 15 является одним из резаков роторного типа, имеющих лезвие с углом режущей кромки предпочтительно 30 градусов или менее. Это вызвано тем, что для резки текучего пластика необходимо острое лезвие.

Был проведен эксперимент с применением сопл диаметром 15-60 мм, из которого были сделаны следующие выводы. Для достижения подходящего распределения текучего пластика сопла должны быть расположены на отдалении друг от друга, оптимальное расстояние связано с диаметром шнека 8. Количественный анализ соотношения показал, что для диаметра шнека 8, диаметра сопла и количества сопл имеют место подходящие интервалы и что прессование проходит хорошо, когда отношение диаметра шнека 8 к диаметру сопла, умноженному на число сопл, равно или меньше определенного значения. С другой стороны, для достижения равномерного распределения флюидизированного пластика согласно настоящему изобретению количество установленных сопл должно быть 8 или меньше. Когда установлено несколько сопл, т.е. 2-8 сопл, эффективной является конструкция, которая делает сумму диаметров сопл (диаметр сопла × количество сопл) равной 1/4 или меньше от окружной длины шнека. При конфигурации, при которой применяется пара шнеков (двухшнековая конфигурация), сумма диаметров сопл должна составлять 1/6 или менее от суммы окружных длин шнеков.

Пластик, экструдированный из сопл, режут при помощи резака 15 для получения кусков пластика, длина которых составляет от 1 до 3 диаметров сопла 10. После резки куски незамедлительно охлаждают для получения пластиковых гранул комнатной температуры. Если начало охлаждения откладывается или скорость охлаждения низкая, газ, остающийся в кусках, расширяется, вызывая разбухание гранул. Это делает невозможным получение гранул высокой плотности, являющееся задачей настоящего изобретения. Причиной этого является то, что непосредственно после резки пластик еще остается текучим и содержит внутри остаточный газ. Поэтому текучий пластик следует быстро охладить и сделать твердым. Поэтому охлаждение начинают тотчас после резки. В качестве способа охлаждения принимают способ водяного охлаждения, при котором можно достичь высокой скорости охлаждения.

При исследовании кусков пластика, пока они еще остаются текучими после резки, авторы настоящего изобретения обнаружили, что разбухание из-за остаточного газа становится заметным только через приблизительно 2 секунды после резки и является выраженным после прохождения 6-8 секунд после резки. Это происходит потому, что разбухание из-за внутреннего газа задерживается по причине высокой вязкости куска. При подходящих условиях возможно полное затвердевание пластика на глубину 2 мм от поверхности в течение 2 секунд. Было обнаружено, что разбухание можно подавить посредством быстрого образования затвердевшего поверхностного слоя толщиной 2 мм или более. Поэтому после резки желательно начать водяное охлаждение в течение 3 секунд так, чтобы затвердевший слой на глубину 2 мм от поверхности образовался в течение 6 секунд после резки. Данный способ позволяет получать гранулы высокой плотности без разбухания. С другой стороны, авторы настоящего изобретения провели различные эксперименты в этой области, например, они выливали воду температурой около или ниже 50°С на куски пластика, находящиеся в текучем состоянии. В результате авторы установили, что вышеупомянутое условие может быть достигнуто, как только температура поверхности гранул уменьшится до 80°С или ниже в течение 3 секунд после резки.

В качестве специального способа охлаждения желательно применение способа, предусматривающего погружение кусков в воду, способа, предусматривающего выливание большого количества проточной воды на куски, или способа, предусматривающего разбрызгивание воды на блоки. Кроме того, для достижения вышеупомянутого условия, чтобы достаточный затвердевший поверхностный слой был образован в течение временных рамок, требующихся согласно настоящему изобретению, предложено при помощи сильного охлаждения водой обеспечить скорость охлаждения 10-60°С/мин на основе средней температуры для всего поперечного сечения. Подходящими способами для этого является погружение блоков текучего пластика в воду с температурой не выше 50°С, обрызгивание их водой с температурой не выше 50°С или погружение их в проточную воду с температурой не выше 65°С и скоростью потока не менее 1 м/с. Например, может быть принят способ, представленный на Фиг 3. Бак 16 для воды наполняют водой 17 и отливают гранулы (куски) 18 в воду. Температуру воды 17 контролируют способом циркуляционного охлаждения, способом подпитки холодной водой или другим подобным способом. Охлажденные гранулы 18 забирают при помощи конвейера 19 и из них удаляют воду для получения готового изделия.

Внутренняя структура гранул, полученных вышеописанным способом, представлена на Фиг.4. Поверхность 20 является гладкой, поскольку гранулы охладили из расплавленного состояния. Несмотря на то, что внутри присутствуют слоистые поры 21, поры занимают только около 5-15% объема гранулы. Кроме того, если гранула имеет характеристическую длину (определяемую как кубический корень объема) 50 мм, толщина поры составляет около 2-5 мм. Гранулы, удовлетворяющие данным условиям, не будут распадаться или деформироваться при транспортировке. Объемные плотности гранул, полученных при эксперименте по получению, проведенном авторами настоящего изобретения, находятся в интервале 0,85-1,1. Настоящее изобретение дает возможность для планового получения гранул с объемной плотностью данного порядка. Высокие плотности, полученные согласно настоящему изобретению, в 1,2-1,5 раз выше по сравнению с плотностями, достигаемыми общепринятыми способами.

Гранулы смешивают с углем. Соотношение компонентов в смеси делают таким, чтобы оно составляло 5 мас.% или менее в пересчете на количество угля. Так делают потому, что при соотношении компонентов в смеси больше 5 мас.% в кусках кокса, полученного термическим разложением и испарением, присутствует много трещин, и выход ценного кускового кокса, применимого в доменных печах или вагранках, уменьшается. Данное явление также происходит при применении гранул низкой плотности и в некоторых случаях наблюдается даже, когда соотношение компонентов в смеси составляет 5 мас.% или менее. Поскольку гранулы, полученные способом согласно настоящему изобретению, являются высокоуплотненными, они имеют то достоинство, что возникновение данного явления является маловероятным.

В качестве угля применяется смесь коксующегося угля и обычного угля, измельченного до 5 мм или менее. Предварительно заданное количество гранул и угля смешивают способом, делающим смесь настолько однородной, насколько это возможно. Смесь подают в коксовую печь, как показано на Фиг.5. Смесь 24, поданная в камеру коксования 22, постепенно нагревают теплом от нагревательных камер 23 на противоположных сторонах. Происходит сухая перегонка с окружающей камеру коксования стенки 25. Реакция термического разложения начинается в тот момент, когда пластиковые гранулы достигают температуры около 250°С или выше. Пластик превращается в водород, монооксид углерода, метан, этан, бензол и другие летучие углеводородные компоненты, которые поднимаются наверх камеры коксования 22, и их извлекают через трубу 26. Затем летучие компоненты охлаждают, после чего подвергают дехлорированию, десульфированию и газожидкостному разделению на горючие газы и маслянистые вещества. Углеродный компонент, остающийся в камере коксования 22, нагревают до максимальной температуры 1100-1200°С для сплавления кокса, полученного из угля. Оптимальное время сухой перегонки составляет 18-24 часа. Так как углерод, полученный из пластика, теряет вязкость, прочность кокса на границе раздела между пластиковыми гранулами и углем мала. Поэтому соотношение компонентов в смеси и свойства гранул влияют на качество кокса.

Проведенные эксперименты показали, что гранулы согласно настоящему изобретению имеют следующие три характеристики. Во-первых, благодаря своей высокой плотности они имеют то преимущество, что для любой заданной массы объемное соотношение гранулы-уголь внутри угля является низким. Во-вторых, они не имеют пор или трещин, идущих от поверхности внутрь, таким образом, вода не просачивается внутрь них во время хранения или во время смешивания с углем. И, в-третьих, они имеют то достоинство, что испытывают минимальное разбухание с повышением температуры при подаче в коксовую печь. Данные физические характеристики помогают улучшить условия коксования.

Тот факт, что гранулы согласно настоящему изобретению имеют высокую плотность, дает им преимущество малой площади поверхности, даже когда количество отходов пластика, которое смешивают с углем, одинаковое с тем количеством, которое применяется при использовании пластиковых гранул низкой плотности, полученных общепринятым способом. Доля кокса с низкой прочностью в полученном коксе может поэтому быть сведена к минимуму. На Фиг.6 представлены результаты исследования того, как меняется прочность кокса в зависимости от соотношения гранул в смеси для коксов, полученных из смесей угля и гранул разных объемов. Плотности пластиковых гранул варьировались в интервале 0,9-1,05 кг/л. Когда объем гранулы был меньше 6000 кубических мм, влияние данного изобретения было малым, поскольку поверхность раздела между отходами пластика и углем была большой, несмотря на высокую плотность гранул. Когда объем гранул был более 200000 кубических мм, отходы пластика термически разлагались с увеличением размера внутренних пустот после выделения летучих компонентов (компонентов горючих газов и маслянистых веществ). Когда пустоты были большими, полученный кокс, как и ожидалось, имел низкую прочность. Верхний предел объема гранулы составляет поэтому 200000 кубических мм. Таким образом было обнаружено, что происходит небольшое понижение прочности кокса, когда объем гранулы находится в интервале 6000-200000 кубических мм (диаметр сопла находится приблизительно в интервале 15-60 мм). Показатель прочности, используемый в Фиг.6, предполагает, что такие эффекты, как пониженная производительность по железу, возникают тогда, когда показатель прочности кокса, используемого в доменной печи, ниже, чем показатель прочности кокса, полученного при обычной работе, на 1% или более.

Другим существенным условием является то, что поверхность и внутренняя часть гранул не должны быть связаны, т.е. не должно быть трещин или пор, идущих от поверхности внутрь. Когда присутствуют внутренние пустоты, связанные с наружной поверхностью, содержащаяся в угле влага проникает внутрь гранул во время смешивания гранул с углем. Затем, когда гранулы попадают в высокотемпературный участок печи, внутренняя влага быстро испаряется и нарушает заряженное состояние угля по соседству с гранулами. Поэтому важным условием для получения высокопрочного кокса является избегать проникновения воды внутрь гранул. Вход воды внутрь гранул имеет место тогда, когда содержание влаги в угле составляет 4 мас.% или выше.

В условиях температуры 100-200°С, достигнутой после попадания гранул в печь, пластик размягчается и воздух, находящийся внутри, расширяется. Происходящее в результате увеличение объема гранул при данной температуре понижает эффективную плотность гранул. Это является проблемой, поскольку уменьшает эффект изобретения, которое направлено на получение гранул высокой плотности. Отсюда следует, что сдерживание размеров внутренних пор (замкнутые поры) оказывает благоприятное действие на результаты получения кокса. Поэтому предпочтительно, чтобы максимальная длина каждой индивидуальной поры была не больше характеристической длины (определяемой как кубический корень объема пластиковой гранулы) и объем индивидуальных пор не превышал 10% объема пластиковой гранулы.

ПРИМЕРЫ

Пример 1

Гранулы отходов пластика, полученные способом согласно настоящему изобретению с использованием отходов пластика (Исходное сырье 1), имеющие состав, представленный в Таблице 1, подвергли термическому разложению в коксовой печи. Исходное сырье 1 состояло из отходов пластика при процессе производства на фабрике, перерабатывающей пластик. Оно содержало 56 мас.% полиэтилена и 13 мас.% полипропилена, общее объединенное содержание полиэтилена и полипропилена - 69 мас.%. С отходами пластика не смешивали ни поливинилхлорид, ни другую хлорированную смолу. В Таблице 1 для полиэтилена, полипропилена и полистирола установлены обозначения РЕ, РР и PS соответственно.

Смешанный пластик измельчили на куски с максимальной длиной 25 мм и переработали в формовочной машине того типа, что показан на Фиг.2. Формовочная машина была оборудована одним шнеком и одним соплом диаметром 25 мм. Она имела скорость переработки 1,0 тонн/час и давала возможность выбора температуры переработки с шагом в 10°С в интервале 180-260°С. При температуре переработки 180°С установили давление всасывания 0,115 атм, поскольку текучесть пластика была низкой. Далее, для температуры переработки 190°С установили давление всасывания 0,14 атм, для 200°С - 0,155 атм, для 210°С - 0,165 атм и для 260°С - 0,18 атм. Текучий пластик, выходивший из сопла формовочной машины, резали и бросали в проточную воду с температурой 45-55°С в течение 1,5-2,8 секунд после резки. Канал с проточной водой имел ширину 250 мм и глубину 150 мм. Скорость потока воды составляла 1,5 м/с. Изделия (гранулы), полученные путем переработки, имели объем 16000-25000 кубических мм и теоретическую плотность 0,91-1,02 кг/л. Подробные данные представлены в Таблице 2. Таким образом, гранулы, полученные способом согласно настоящему изобретению, имели высокую плотность.

Гранулы, полученные согласно настоящему изобретению (изделия 1-5), подвергли повторному использованию в коксовой печи. Гранулы имели гладкую поверхность и не имели трещин или пор, идущих от поверхности внутрь. Максимальная длина замкнутых пор составляла 2-10 мм во всех гранулах и никогда не превышала 1/2 характеристической длины. Объем независимых пустот составлял 3-7% от объема гранулы. Гранулы соединили с углем в соотношении 2,3 мас.%, перешивали до достижения значительной степени однородности и поместили в камеру коксования коксовой печи. Время переработки составило 20 часов, температура переработки составляла 1160°С в максимальной точке. Количество горючего газа и маслянистых веществ, полученных на тонну пластика при данных условиях, составило 440 кг и 350 кг соответственно. Около 180 кг было превращено в кокс, который смешали и соединили с коксом, полученным из угля. Показатель прочности кокса составил (неаддитивная величина) -0,52 - -0,78%. Таким образом, даже при относительно большом соотношении компонентов в смеси 2,3%, уменьшение прочности кокса было малым. Показатель прочности показывает скорость появления частиц 15 мм или мельче после обработки в поворотном барабане при частоте оборотов 150 и при 15 об/мин в измерителе истираемости. Было проведено сравнение со случаем, где не добавлялось пластиковых гранул.

Для сравнения, теоретическая плотность гранул, полученных обычным способом, составляла 0,61 г/см3. Объем составлял 30000 кубических мм. Также данные гранулы смешали с углем в соотношении 2,3% и подвергли переработке повторного использования. Количество горючих газов и маслянистых веществ для этих гранул были такими же, как количество горючих газов и маслянистых веществ в примере 1. Показатель прочности полученного кокса составил (неаддитивная величина) -1,25%. Таким образом, даже при том же соотношении компонентов смеси показатель прочности кокса был заметно ниже, чем для обычных гранул низкой плотности.

Пример 2

Гранулы отходов пластика, полученные способом согласно настоящему изобретению с использованием отходов пластика (исходное сырье 2), имеющие состав, представленный в Таблице 1, подвергли термическому разложению в коксовой печи. Исходное сырье 2 состояло из отходов пластика в виде контейнеров/упаковки и других изделий ежедневного пользования, выбрасываемых в быту. Оно содержало 31 мас.% полиэтилена, 18 мас.% полипропилена и 4 мас.% полистирола, общее объединенное содержание полиэтилена, полипропилена и полистирола 53 мас.%. Содержание хлора как составляющего винилхлорида и других хлорированных смол составляло 2,2 мас.%.

Смешанный пластик измельчили на куски с максимальной длиной 25 мм и переработали в формовочной машине того типа, что показан на Фиг.2. Формовочная машина была оборудована одним шнеком и двумя соплами диаметром 40 мм. Диаметр шнека 8 составлял 160 мм. Величина диаметра сопла, умноженная на число сопл, составляла 80 мм и таким образом была меньше чем 1/4 от окружной длины шнека 8. Скорость переработки составляла 1,2 тонн/час, температура переработки составляла 200°С. Было установлено давление всасывания 0,21 атм. Текучий пластик, выходивший из сопл формовочной машины, резали и бросали в стоячую воду с температурой 40°С в течение 1-1,2 секунд после резки. Изделия (гранулы), полученные путем переработки, имели объем 140000 кубических мм и теоретическую плотность 0,97 кг/л.

Гранулы объемом 140000 кубических мм, полученные согласно настоящему изобретению, подвергли повторному использованию в коксовой печи. Условия переработки были такими же, как в примере 1. Гранулы смешали с углем в соотношении 2,8 мас.%, перемешивали до достижения значительной степени однородности и поместили в камеру коксования коксовой печи. Показатель прочности полученного таким образом кокса составил (неаддитивная величина) -0,68%. Таким образом, падение прочности кокса было малым.

Пример 3

Гранулы отходов пластика, полученные способом согласно настоящему изобретению с использованием отходов пластика (исходное сырье 3), имеющие состав, представленный в Таблице 1, подвергли термическому разложению в коксовой печи. Исходное сырье 3 состояло из отходов пластика в виде контейнеров/упаковки и других изделий ежедневного пользования, выбрасываемых в быту. Оно содержало 51 мас.% полиэтилена, 19 мас.% полипропилена и 8 мас.% полистирола, общее объединенное содержание полиэтилена, полипропилена и полистирола 78 мас.%.

Смешанный пластик измельчили на куски с максимальной длиной 50 мм и переработали в формовочной машине того типа, что показан на Фиг.2. Формовочная машина была оборудована парой шнеков диаметром 196 мм и четырьмя соплами диаметром 38 мм. Величина диаметра сопла, умноженная на число сопл, составляла 152 мм и таким образом была меньше чем 1/6 от окружной длины шнека 8. Скорость переработки составляла 2,4 тонн/час, температура переработки составляла 185°С. Было установлено давление всасывания 0,11 атм. Текучий пластик, выходивший из сопл формовочной машины, резали и бросали в стоячую воду с температурой 40°С в течение 1 секунды после резки. Изделия (гранулы), полученные путем переработки, имели объем 76000 кубических мм и теоретическую плотность 0,99 кг/л.

Гранулы объемом 76000 кубических мм, полученные согласно настоящему изобретению, подвергли повторному использованию в коксовой печи. Условия переработки были такими же, как в примере 1. Гранулы смешали с углем в соотношении 2,8 мас.%, перемешивали до достижения значительной степени однородности и поместили в камеру коксования коксовой печи. Показатель прочности полученного таким образом кокса составил (неаддитивная величина) -0,38%. Таким образом, отчасти благодаря большим размерам гранул падение прочности кокса было особенно малым.

Промышленная применимость в производственных условиях

Настоящее изобретение предоставляет возможность экономичного получения пластиковых гранул с высокой плотностью и обладающих свойством давать мало пыли. Более того, поскольку гранулы, полученные согласно вышеописанному способу, в 1,2-1,5 раз плотнее гранул, полученных согласно известному уровню техники, они могут широко применяться для повторного использования пластика в коксовой печи, поскольку при любых данных условиях повторного использования их можно загружать в коксовую печь в соотношении, в 1,2-1,5 раз большем, чем обычные гранулы, без снижения производительности коксовой печи.

Заявленная группа изобретений относится к способу переработки отходов пластика в гранулы высокой плотности, а также к способу повторного использования, а именно к способу получения топливного газа, маслянистого вещества и кокса путем термического разложения и испарения гранул в коксовой печи. Техническим результатом заявленной группы изобретений является получение пластиковых гранул с высокой плотностью и дающих мало пыли, позволяющих загружать их в коксовую печь в большем количестве, чем обычные гранулы, без снижения производительности коксовой печи. Технический результат достигается способом прессования отходов пластика, который включает нагревание отходов пластика до температуры 180-260°С в формовочной машине для экструдирования отходов пластика через сопло. При этом отходы пластика представляют собой смесь множества типов пластика, содержащую по меньшей мере одну термопластичную смолу, выбранную из списка, в который входят полиэтилен, полипропилен и полистирол в общем количестве в смеси 50 мас.% или более. Затем осуществляют всасывание для удаления газа из внутреннего пространства формовочной машины, уменьшающее давление до 0,1-0,5 атм. Далее формуют под давлением отходы пластика путем экструдирования их через сопло в данных условиях. Потом режут экструдированные отходы пластика и охлаждают нарезанные отходы пластика в водяном охладителе. 3 н. и 10 з.п. ф-лы, 6 ил., 2 табл.

1. Способ прессования отходов пластика, включающий:

нагревание отходов пластика, представляющих собой смесь множества типов пластика, содержащую по меньшей мере одну термопластичную смолу, выбранную из списка, в который входят полиэтилен, полипропилен и полистирол, в общем количестве в смеси 50 мас.% или более, до температуры 180-260°С в формовочной машине для экструдирования отходов пластика через сопло;

осуществление всасывания для удаления газа из внутреннего пространства формовочной машины, уменьшающего давление до 0,1-0,5 атм;

формование под давлением отходов пластика путем экструдирования их через сопло в данных условиях;

резку экструдированных отходов пластика; и охлаждение нарезанных отходов пластика в водяном охладителе.

2. Способ прессования отходов пластика по п.1, в котором отходы пластика представляют собой смесь множества типов пластика, содержащую по меньшей мере одну термопластичную смолу, выбранную из списка, в который входят полиэтилен, полипропилен и полистирол, в общем количестве в смеси 50 мас.%, и которая дополнительно содержит хлорсодержащий пластик в соотношении, не превышающем 5 мас.% в пересчете на массу хлора, с применением всасывания для удаления газа при помощи вытяжного вентилятора, уменьшающего давление до 0,1-0,35 атм;

отходы пластика подвергают формованию под давлением путем экструдирования их через сопло при данных условиях;

экструдированные отходы пластика режут; и

нарезанные отходы пластика охлаждают в водяном охладителе в течение 3 с после резки.

3. Способ прессования отходов пластика по п.1, в котором куски отходов пластика, полученные путем резки отходов пластика, экструдированных через сопло в частично расплавленном состоянии, охлаждают водой в водяном охладителе для достижения температуры поверхности 80°С или менее в течение 2 с от начала охлаждения.

4. Способ прессования отходов пластика по любому из пп.1-3, в котором применяется формовочная машина, имеющая один шнек и оборудованная 2-8 соплами, где сумма диаметров сопл (диаметр сопла · число сопл) составляет 1/4 или менее от окружной длины шнека.

5. Способ прессования отходов пластика по любому из пп.1-3, в котором применяется формовочная машина, имеющая пару шнеков и оборудованная 2-8 соплами, где сумма диаметров сопл (диаметр сопла · число сопл) составляет 1/6 или менее от суммы окружных длин шнеков.

6. Способ прессования отходов пластика, включающий:

нагревание отходов пластика, представляющих собой смесь множества типов пластика, содержащую по меньшей мере одну термопластичную смолу, выбранную из списка, в который входят полиэтилен, полипропилен и полистирол, в общем количестве в смеси 50 мас.% или более, до температуры 180-260°С в формовочной машине для экструдирования отходов пластика через сопло;

осуществление всасывания для удаления газа из внутреннего пространства формовочной машины, уменьшающего давление до 0,1-0,5 атм;

формование под давлением отходов пластика путем экструдирования их через сопло диаметром 15-60 мм при данных условиях;

резку экструдированных отходов пластика; и охлаждение нарезанных отходов пластика в водяном охладителе в течение 3 с после резки.

7. Способ прессования отходов пластика по п.6 в котором отходы пластика представляют собой смесь множества типов пластика, содержащую по меньшей мере одну термопластичную смолу, выбранную из списка, в который входят полиэтилен, полипропилен и полистирол, в общем количестве в смеси 50 мас.%, и которая дополнительно содержит хлорсодержащий пластик в соотношении, не превышающем 5 мас.% в пересчете на массу хлора, с применением всасывания для удаления газа при помощи вытяжного вентилятора, уменьшающего давление до 0,1-0,35 атм;

отходы пластика подвергают формованию под давлением путем экструдирования их через сопло при данных условиях;

экструдированные отходы пластика режут; и

нарезанные отходы пластика охлаждают в водяном охладителе в течение 3 с после резки.

8. Способ прессования отходов пластика по п.6, в котором куски отходов пластика, полученные путем резки отходов пластика, экструдированных через сопло в частично расплавленном состоянии, охлаждают водой в водяном охладителе для достижения температуры поверхности 80°С или менее в течение 2 с от начала охлаждения.

9. Способ прессования отходов пластика по любому из пунктов 6-8, в котором применяется формовочная машина, имеющая один шнек и оборудованная 2-8 соплами, где сумма диаметров сопл (диаметр сопла · число сопл) составляет 1/4 или менее от окружной длины шнека.

10. Способ прессования отходов пластика по любому из пп.6-8, в котором применяется формовочная машина, имеющая пару шнеков и оборудованная 2-8 соплами, где сумма диаметров сопл (диаметр сопла · число сопл) составляет 1/6 или менее от суммы окружных длин шнеков.

11. Способ термического разложения отходов пластика, включающий:

смешивание угля и пластиковых гранул, полученных согласно способу прессования по любому из пп.1-10, не имеющих отверстий или трещин, идущих от поверхности внутрь, имеющих теоретическую плотность 0,85-1,1 г/см3 и имеющих объем 6000-200000 мм3 и термическое разложение и испарение полученной смеси в коксовой печи.

12. Способ термического разложения отходов пластика по п.11, в котором:

пластиковые гранулы, смешанные с углем, представляют собой гранулы, в которых максимальная длина каждой индвидуальной поры, присутствующей в них, не превышает кубического корня объема пластиковой гранулы, и объем индивидуальных пор не превышает 10% от объема пластиковой гранулы; и

полученную смесь подвергают термическому разложению и испарению в коксовой печи.

13. Способ термического разложения отходов пластика по п.11 или 12, в котором соотношение в смеси пластиковых гранул угля составляет 5 мас.% или менее.

| JP 2005111847 A, 28.04.2005 | |||

| JP 9170009 A, 30.06.1997 | |||

| JP 2000117732 A, 25.04.2000 | |||

| JP 2001232634 A, 28.08.2001 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА УДАЛЕНИЯ ЛЕТУЧИХ ВЕЩЕСТВ ПРИ ЭКСТРУЗИИ МАТЕРИАЛОВ | 1989 |

|

SU1624857A1 |

| JP 2001049261 A, 20.02.2001. | |||

Авторы

Даты

2011-06-20—Публикация

2006-11-13—Подача